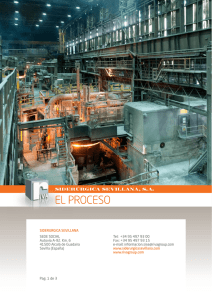

Monografías sobre Tecnología del Acero. Parte II COLADA DEL ACERO BERCIANO

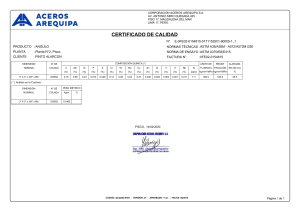

Anuncio