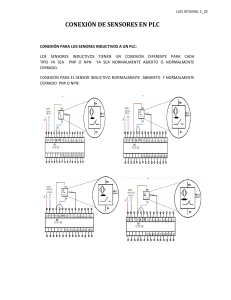

Unidad 4: campo de aplicación de la electricidad y electrónica digital. Yolanda Juárez Juárez PROYECTO DE INVESTIGACIÓN UNIDAD 4: Campo de aplicación de la electricidad y electrónica industrial. ASIGNATURA: Electricidad y electrónica industrial. CATEDRÁTICO: Dr. Iván Árturo Pérez Martínez ALUMNA: Juárez Juárez Yolanda Ingeniería industrial II Semestre Sabatino Balancan Tabasco, febrero de 2019 1 Índice Unidad 4: campo de aplicación de la electricidad y electrónica industrial. Introducción…………………………………………………………...3 Justificación…………………………………………………………...4 Antecedentes…………………………………………………………..4 4.1 Sensores y transductores eléctricos……………………………5-12 4.2 Conceptos de electro-neumática y simbología……………….12-16 4.3 Funcionamiento y características principales del PLC……….16-22 4.4 Programación básica del PLC………………………………..22-26 4.5 Proyecto de electricidad y electrónica industrial…………….27-30 Conclusión…………………………………………………………..31 Bibliografía………………………………………………………….32 2 Introducción La electrónica es la rama de la física y especialización de la ingeniería, que estudia y emplea sistemas cuyo funcionamiento se basa en la conducción y el control del flujo microscópico de los electrones u otras partículas cargadas electrónicas. Utiliza una gran variedad de conocimientos, materiales y dispositivos, desde los semiconductores hasta las válvulas termoiónicas. El diseño y la gran construcción de circuitos eléctricos para resolver problemas prácticos forma parte de la electrónica y de los campos de la ingeniería eléctrica, electromecánica y la informática en el diseño de software para su control. El estudio de nuevos dispositivos semiconductores y su tecnología se suele considerar una rama de la física, más concretamente en la rama de ingeniería de materiales. 3 Justificación La electromecánica desarrolla en la actualidad una gran variedad de tareas. Los principales usos de los circuitos electrónicos son el control, el procesado, la distribución de información, la conversión y la distribución de la energía eléctrica. Estos usos implican la creación o la detección de campos electromagnéticos y corrientes eléctricas. Entonces se puede decir que la electrónica abarca en general las siguientes áreas de aplicación: Electrónica de control Telecomunicaciones Electrónica de potencia La electricidad Antecedentes El fenómeno de la electricidad ha sido estudiado desde la antigüedad, pero su estudio científico sistemático no comenzó hasta los siglos XVII y XVIII los ingenieros supieron cómo lograr aprovecharla para su uso residencial e industrial. La rápida expansión de la tecnología eléctrica en esta época transformo la industria y la sociedad. La electricidad es una forma de energía tan versátil que tiene un sinnúmero de aplicaciones, por ejemplo: transporte, iluminación, climatización y computación. La electricidad es la columna vertebral de la sociedad moderna. 4 4.1 Sensores y transductores eléctricos. Sensor: Un sensor es un dispositivo que está capacitado para detectar acciones o estímulos externos y responder en consecuencia. Estos aparatos pueden transformar las magnitudes físicas o químicas en magnitudes eléctricas. Por ejemplo: existen sensores que se instalan en los vehículos y que detectan cuando la velocidad de desplazamiento supera la permitida; en esos casos, emiten un sonido que alerta al conductor y a los pasajeros. Otro tipo de sensor muy habitual es aquel que se instala en la puerta de entrada de las viviendas y reacciona ante el movimiento. Si una persona se acerca al sensor, éste emite una señal y se enciende una lámpara. La utilización de estos sensores está vinculada a la seguridad, ya que evitan que alguien aproveche la oscuridad para ocultarse e ingresar en la casa sin ser advertido. Un sensor es un dispositivo capaz de detectar diferentes tipos de materiales, con el objetivo de mandar una señal y permitir que continué un proceso, o bien detectar un cambio; dependiendo del caso que éste sea. Es un dispositivo que, a partir de la energía del medio, proporciona una señal de salida que es función de la magnitud que se pretende medir. Dentro de la selección de un sensor, se deben considerar diferentes factores, tales como: la forma de la carcasa, distancia operativa, datos eléctricos y conexiones. De igual forma, existen otros dispositivos llamados transductores, que son elementos que cambian señales, para la mejor medición de variables en un determinado fenómeno. Los siguientes términos se emplean para definir el funcionamiento de un sensor. Exactitud: La exactitud es la cualidad o grado de un instrumento de medida de dar una lectura próxima al verdadero valor de la magnitud medida. En otras palabras, es el grado de conformidad de un valor indicado a un valor estándar aceptado valor ideal, considerando este valor ideal como si fuera el verdadero. El grado de confiabilidad independiente es la desviación máxima entre la curva de calibración de un instrumento y una curva característica específica, posicionada de modo tal que se reduce al mínimo dicha desviación máxima. Precisión: La precisión de la medición debe ser tan alta como fuese posible. La precisión significa que existe o no una pequeña variación aleatoria en la medición de la variable. La dispersión en los valores de una serie de mediciones será mínima. Rango de funcionamiento. 5 El sensor debe tener un amplio rango de funcionamiento y debe ser exacto y preciso en todo el rango. Velocidad de respuesta. El transductor debe ser capaz de responder a los cambios de la variable detectada en un tiempo mínimo. Lo ideal sería una respuesta instantánea. Calibración. El sensor debe ser fácil de calibrar. El tiempo y los procedimientos necesarios para llevar a cabo el proceso de calibración deben ser mínimos. Además, el sensor no debe necesitar una recalibración frecuente. El término desviación se aplica con frecuencia para indicar la pérdida gradual de exactitud del sensor que se produce con el tiempo y el uso, lo cual hace necesaria su recalibración. Fiabilidad. El sensor debe tener una alta fiabilidad. No debe estar sujeto a fallos frecuentes durante el funcionamiento. Distancia operativa. Es la distancia característica más importante de un sensor. Depende básicamente del diámetro del sensor (bobina o condensador). Unas influencias adicionales tienen las dimensiones y la composición del material, como también la temperatura ambiente. Con los sensores magnéticos se debe tener en cuenta además la alineación y la fuerza del campo magnético. Histéresis. La histéresis es la diferencia máxima que se observa en los valores indicados por el índice o la pluma del instrumento o la señal de salida para el mismo valor cualquiera del campo de medida, cuando la variable recorre toda la escala en los dos sentidos, ascendente y descendente. Se expresa en porcentaje del margen de la medida. Clasificación de los sensores según la energía. Activos. Emiten energía a partir de la transformación realizada. Dentro de este tipo de sensores podemos citar a las termocuplas, cristales piezoeléctricos, etc. Pasivos. Reciben energía para realizar la transformación. En este grupo están los termistores (su resistencia varía en función de la temperatura), micrófonos de condensador, los fotodiodos, etc. Sensores de desplazamiento, posición y proximidad. Los sensores de desplazamiento miden la magnitud que se desplaza un objeto; los sensores de posición determinan la posición de un objeto en relación a un punto de referencia. Los sensores de proximidad son una modalidad de sensor de posición y 6 determinan en que momento un objeto se mueve dentro de una distancia crítica del sensor. Los sensores de desplazamiento y de posición se pueden clasificar en dos tipos básicos: sensores de contacto, en los cuales, el objeto que se mide está en contacto mecánico con el sensor, y sensores sin contactos, en los que no hay contacto físico entre el objeto y el sensor. Sensores de posición electromecánicos. Un interruptor de límite de carrera, es un sensor de posición electromecánico que consiste de un cuerpo y una cabeza de operación. El cuerpo del interruptor incluye contactos eléctricos para energizar o para desenergizar un circuito. La cabeza de operación incorpora un cierto tipo de brazo, palanca o pulsador, designado como actuador. El interruptor de límite de carrera estándar es un dispositivo mecánico que utiliza el contacto físico para detectar la presencia de un objeto (Target). Cuando el objeto entra en contacto con el actuador, el actuador se gira de su posición normal a la posición de funcionamiento. Esta operación mecánica activa los contactos eléctricos dentro del cuerpo del interruptor, dejando el pasar el flujo de corriente o cortando el paso de corriente. Sensores de desplazamiento por medio de potenciómetros. 7 Los potenciómetros son unas resistencias especiales que están formadas por una parte fija con la resistencia y una móvil en contacto con la misma que, al desplazarse, hace variar la resistencia entre las tomas. En otras palabras, un potenciómetro es un resistor al que se le puede variar el valor de su resistencia. De esta manera, indirectamente, se puede controlar la intensidad de corriente que hay por una línea si se conecta en paralelo, o la diferencia de potencial de hacerlo en serie. Consiguen variar la resistencia que ofrecen en función de un mayor o menor giro manual de su parte móvil. Suelen disponer de unos mandos giratorios que facilitan la operación, o bien unas muescas para introducir un destornillador adecuado. Normalmente, los potenciómetros se utilizan en circuitos con poca corriente, para potenciar la corriente, pues no disipan apenas potencia, en cambio en los reóstatos, que son de mayor tamaño, circula más corriente y disipan más potencia. Sensores de proximidad magnéticos. Los sensores de proximidad magnéticos o red, reaccionan frente a campo magnéticos generados por imanes permanentes o electroimanes instalados en dispositivos móviles. Al aproximarse un campo magnético se cierra los contactos, dando paso al flujo de corriente que genera la señal en el sensor. 8 Una de la aplicación más común es como detectores de posición en los cilindros neumáticos. Puesto que estos incorporan imanes permanentes en el embolo, induciendo un cambio de estado en el sensor. Transductores Los transductores son aquellas partes de una cadena de medición que transforman una magnitud física en una señal eléctrica. Los transductores son especialmente importantes para que los medidores puedan detectar magnitudes físicas. Normalmente, estas magnitudes, como por ejemplo temperatura, presión, humedad del aire, presión sonora, caudal, oluz, se convierten en una señal normalizada (p.e. 4 ... 20 mA). Las ventajas de la transformación son por un lado la flexibilidad, ya que muchos medidores soportan la transformación de señales normalizadas. Por otro lado, las magnitudes medidas pueden ser leídas a grandes distancias sin prácticamente pérdida alguna. Cuando se usan transductores, la unidad de evaluación debe recibir sólo el rango de medición, pues a partir de ahí, se calculan desde las señales eléctricas las magnitudes eléctricas. Algunos transductores ofrecen adicionalmente una separación galvánica entre la señal de entrada y de salida. Encontrará en nuestra gama de productos transductores para diferentes magnitudes. Si tiene preguntas técnicas sobre estos transductores, póngase en contacto con nosotros al número de teléfono +34 967 543 548 o en el número +56 2 24053238 9 para Chile. Nuestros técnicos le asesorarán con mucho gusto sobre este tema, así como de otros instrumentos del sector de medidores y balanzas. Transductores son elementos que transforman una magnitud física en una señal eléctrica. Se pueden clasificar en dos grupos: Activos y pasivos. Son transductores activos los que hay que conectar a una fuente externa de energía eléctrica para que puedan responder a la magnitud física a medir como por ejemplo las fotorresistencias y termoresistencias, y son pasivos los que directamente dan una señal eléctrica como respuesta a la magnitud física como los fotodiodos y las sondas de pH. Se denomina función de transferencia de un transductor a la relación matemática entre la magnitud física y la respuesta eléctrica. Dicha función puede ser de diferentes tipos. Una función de transferencia lineal tiene por expresión S = a + bs donde S es la señal eléctrica, a y b son constantes y s es la señal física específica de cada transductor. Las funciones de transferencias no lineales pueden ser también de diferentes tipos: logarítmicas, como S = a + b Lns; exponenciales, como S = aebs; polinómicas como S = a + b s + c s2 + d s3 + …, etc. Transductores de conductividad Para medir la conductividad de una disolución se emplea la celda de conductividades, que consiste en un par de electrodos plano-paralelos de Platino separados una cierta distancia. Cuando se conecta una fuente de tensión externa a los electrodos y se sumerge la celda en una disolución iónica, los iones se mueven debido al campo eléctrico que existe entre los electrodos. Si la fuente de tensión es de corriente continua, los iones que van llegando a los electrodos absorben o ceden electrones y se produce el fenómeno de electrolisis. Sin embargo, si se está interesado solo en el fenómeno del movimiento de los electrones por la disolución, el fenómeno de electrolisis es un efecto contraproducente. Por ello se escoge una fuente de tensión de corriente alterna para que los iones no tengan tiempo de intercambiar electrones con los electrodos, y la disolución se comporta como un medio conductor, con una conductividad dada, en cuyo interior se mueven los iones. Dicho conductor tendrá una resistencia eléctrica por lo que la celda es un transductor que transforma la conductividad de la disolución en resistencia eléctrica. Un montaje para medir la resistencia de la disolución y, posteriormente, la conductividad es el siguiente: La resistencia R es conocida, tal que midiendo la ddp entre sus extremos (ddpR) permite conocer la intensidad de la corriente que circula por la celda. Si medimos la ddp en los extremos de la celda (ddpC) y aplicamos Ohm tendremos la resistencia de la celda (RC). 10 Para obtener ahora el valor de la conductividad de la disolución se recurre a la expresión que la relaciona con la resistencia de la disolución: R= C/σ. En dicha expresión C es una constante denominada constante de celda cuyo valor se determina midiendo la resistencia de una disolución patrón de KCl 0.1 Molar cuya conductividad está tabulada. Un transductor es el dispositivo que transforma una magnitud física (mecánica, térmica, magnética, eléctrica, óptica, etc.) en otra magnitud, normalmente eléctrica. Un sensor es un transductor que se utiliza para medir una variable física de interés. Algunos de los sensores y transductores utilizados con más frecuencia son los calibradores de tensión (utilizados para medir la fuerza y la presión), los termopares (temperaturas), los velocímetros (velocidad). Cualquier sensor o transductor necesita estar calibrado para ser útil como dispositivos de medida. La calibración es el procedimiento mediante el cual se establece la relación entre la variable medida y la señal de salida convertida. Los transductores y los sensores pueden clasificarse en dos tipos básicos, dependiendo de la forma de la señal convertida. Los dos tipos son: Transductores analógicos. Los transductores analógicos proporcionan una señal analógica continua, por ejemplo , voltaje o corriente eléctrica. Esta señal puede ser tomada como el valor de la variable física que se mide. Transductores digitales Los transductores digitales producen una señal de salida digital, en la forma de un conjunto de bits de estado en paralelo o formando una serie de pulsaciones que pueden ser contadas. En una u otra forma, las señales digitales representan el valor de la variable medida. Los transductores digitales suelen ofrecer la ventaja de ser más compatibles con 11 las computadoras digitales que los sensores analógicos en la automatización y en el control de procesos. 4.2 Conceptos de electro-neumática y simbología. Concepto En electro-neumática, la energía eléctrica substituye a la energía neumática como el elemento natural para la generación y transmisión de las señales de control que se ubican en los sistemas de mando. Los elementos nuevos y/o diferentes que entran en juego están constituidos básicamente para la manipulación y acondicionamiento de las señales de voltaje y corriente que deberán de ser transmitidas a dispositivos de conversión de energía eléctrica a energía neumática para lograr la activación de los actuadores neumáticos. Dispositivos eléctricos El conjunto de elementos que debemos de introducir para lograr el accionamiento de los actuadores neumáticos son básicamente: Elementos de retención Interruptores mecánicos de final de carrera. Relevadores. Válvulas electro-neumáticas Elementos de retención Son empleados, generalmente, para generar la señal de inicio del sistema, o en su defecto, para realizar paros, ya sea de emergencia o sólo momentáneos. El dispositivo más común es el botón pulsador. Interruptores mecánicos de final de carrera Estos interruptores son empleados, generalmente, para detectar la presencia o ausencia de algún elemento, por medio del contacto mecánico entre el interruptor y el elemento a ser detectado. Relevadores Son dispositivos eléctricos que ofrecen la posibilidad de manejar señales de control del tipo on/off. Constan de una bobina y de una serie de contactos que se encuentran normalmente abiertos o cerrados. El principio del funcionamiento es el de hacer pasar 12 corriente por una bobina generando un campo magnético que atrae a un inducido, y éste a su vez, hace conmutar los contactos de salida. Son Ampliamente utilizados para regular secuencias lógicas en donde intervienen cargas de alta impedancia y para energizar sistemas de alta potencia. K1 identifica al relevador número uno. A1 y A2 identifican a las terminales del relevador. La numeración identifica a la primera cifra con la cantidad de contactos, mientras que la segunda cifra (3 y 4) indican que se trata de contactos normalmente abiertos. Para contactos normalmente cerrados se emplean en las segundas cifras los números 1 y 2, respectivamente Válvulas El dispositivo medular en un circuito electro-neumático, es la válvula electro-neumática. Esta válvula realiza la conversión de energía eléctrica, proveniente de los relevadores a energía neumática, transmitida a los actuadores o a alguna otra válvula neumática. Esencialmente, consisten de una válvula neumática a la cual se le adhiere una bobina sobre la cual se hace pasar una corriente para generar un campo magnético que, finalmente, generará la conmutación en la corredera interna de la válvula, generando así el cambio de estado de trabajo de la misma, modificando las líneas de servicio. Enseguida se muestran algunas imágenes de los elementos mencionados en el texto. 13 Simbología Denominación Símbolo Relé triple Unidad de entrada de señales eléctricas. Electroválvula de vías. 5/2 Electroválvula impulsos de 5/2 vías de Detector de proximidad electrónico 14 Sensor de presión Detector óptico Detector eléctrico de finales de carrera Válvula estrangulación antirretorno de y Cilindro de simple efecto Cilindro de doble efecto Válvula de cierre con unidad de filtro y regulador 15 Bloque distribuidor En la electro-neumática los actuadores siguen siendo neumáticos, pero las válvulas de gobierno mandadas neumáticamente son sustituidas por electroválvulas activadas con electroimanes en lugar de ser pilotadas con aire comprimido. Un sistema electroneumático consta de un circuito neumático simple y de al menos un circuito eléctrico. El circuito eléctrico está formado por: Elementos eléctricos para la entrada de señales, elementos eléctricos para el procesamiento de señales y elementos eléctricos convertidores de señales . 4.3 Funcionamiento y características principales del PLC. PLC traducido al español significa “Control Lógico Programable“, en la actualidad estos dispositivos están diseñados para automatizar procesos, toda industria que requiere de un sistema de control es apta para ser portadora de un PLC. Un PLC moderno es básicamente un control secuencial de Relevadores, si lo queremos ver desde el punto de vista más simple, es una tarjeta la cual cuenta con 8 relevadores (los comunes, hay otros de mayor capacidad o exenciones), estos relevadores no son como los comunes y son llamados de estado sólido, por lo cual no hay ese sonido que caracteriza a un relevador común, esta tarjeta puede ser programada para que siga una secuencia, lo cual es perfecto cuando se realizan trabajos mecánicos repetitivos. 16 Esto es un PLC común de 8 entradas y salidas, hay muchas clases de plc, y muchos diseños diferentes, pero teóricamente todos cumplen las mismas funciones Así que si separamos en partes el PLC seria: C: Control: Es el PLC en su estado físico ya que se le puede considerar como lo que controla todo lo que se automatizara. L: Lógico: Cuando se programa se debe llevar una lógica para saber qué es lo primero que indicará el control que se debe hacer y que será lo siguiente (más adelante profundizaremos más en esto). P: Programable: Básicamente indica que puede ser programado una y otra vez a través de un código y siempre puede adaptarse a nuevas exigencias que se hagan. Funcionamiento de un PLC En la mayoría de los PLC (Autómata Programable o Controladores Lógicos Programables) el funcionamiento es de tipo cíclico y secuencial, es decir, que las operaciones tienen lugar una tras otra, y se van repitiendo continuamente mientras el autómata está bajo tensión. Una típica secuencia se detalla a continuación: Autodiagnóstico: el autodiagnóstico se realiza cuando el PLC es conectado a tensión y es una verificación de todos sus circuitos. Si existiera algún problema el PLC emitiría alguna señal luminosa indicando el tipo de error que ha detectado. Lectura del registro de entradas y creación de una imagen de las entradas en la memoria: el PLC revisa cada entrada para determinar si está encendida o apagada (entrada binaria o de dos estados) Revisa las entradas desde la primera a la última, graba estos estados en la memoria creando la imagen de las entradas para ser utilizada en el paso siguiente. Lectura y ejecución del programa: acudiendo a la imagen de las entradas y salidas en memoria, la CPU ejecuta el programa realizado por el usuario. La ejecución del programa se realiza instrucción por instrucción y en el orden en que se determinó. Como ya se ha revisado el estado de las entradas, el programa puede tomar decisiones basado en los valores que fueron guardados. Las decisiones que toma el programa, en última instancia, corresponden a los valores que van a tomar cada una de las salidas, estos valores son almacenados en registros para ser utilizados en la etapa final. Actualización del registro de salidas: renovación de todas las salidas, en forma simultánea, en función de la imagen de las mismas, obtenidas al final de la ejecución del programa. 17 Los fabricantes en general dan el tiempo de barrido para ejecutar 1K (1024) de instrucciones de lógica booleana. Sin embargo, al no estar normalizados el tipo de instrucciones a utilizar en el ensayo, el dato no alcanza para comparar distintos PLC. Puede darse el caso de que un PLC ejecute un cierto tipo instrucciones más rápido que otro o viceversa. Para determinar en forma certera el tiempo de barrido se requiere la determinación del tiempo que le insume al procesador le ejecución de cada una de las instrucciones utilizadas, así como el tiempo consumido por las demás funciones que ejecuta la CPU. Ciclo de funcionamiento: Existen dos posibilidades en cuanto al ciclo de ejecución, que el autómata esté en RUN o en STOP. En cada uno de estos casos el autómata se comporta de la siguiente manera: Autómata en RUN: el procesador ejecuta el tratamiento interno, la confirmación de entradas, el tratamiento del programa y la actualización de las salidas. Autómata en STOP: en este caso no se ejecuta el tratamiento del programa. En la mayoría de los PLC existe un indicador luminoso en la parte frontal con la leyenda de RUN, que nos muestra cuando el microprocesador está ejecutando el programa. Cuando este indicador se encuentra en apagado el controlador no está ejecutando el programa o bien se encuentra en modo Stop. Otro indicador luminoso, con la leyenda de ERROR, nos muestra cuando se ha encontrado una falla en la etapa de autodiagnóstico. En la mayoría de los casos cuando se detecta un error se detiene automáticamente la ejecución del programa. PLC es un equipo electrónico, programable en lenguaje no informático, diseñado para controlar en tiempo real y en ambiente de tipo industrial, procesos secuenciales. Un PLC trabaja en base a la información recibida por los captadores y el programa lógico interno, actuando sobre los accionadores de la instalación. 18 Campos de aplicación El PLC por sus especiales características de diseño tiene un campo de aplicación muy extenso. La constante evolución del hardware y software amplía constantemente este campo para poder satisfacer las necesidades que se detectan en el espectro de sus posibilidades reales. Su utilización se da fundamentalmente en aquellas instalaciones en donde es necesario un proceso de maniobra, control, señalización, etc. , por tanto, su aplicación abarca desde procesos de fabricación industriales de cualquier tipo a transformaciones industriales, control de instalaciones, etc. Sus reducidas dimensiones, la extremada facilidad de su montaje, la posibilidad de almacenar los programas para su posterior y rápida utilización, la modificación o alteración de los mismos, etc., hace que su eficacia se aprecie fundamentalmente en procesos en que se producen necesidades tales como: Espacio reducido Procesos de producción periódicamente cambiantes Procesos secuenciales Maquinaria de procesos variables Instalaciones de procesos complejos y amplios Chequeo de programación centralizada de las partes del proceso Ejemplos de aplicaciones generales: Maniobra de máquinas Maquinaria industrial de plástico Máquinas transfer Maquinaria de embalajes Maniobra de instalaciones: o Instalación de aire acondicionado, calefacción... o Instalaciones de seguridad Señalización y control: o Chequeo de programas o Señalización del estado de procesos Ventajas e inconvenientes No todos los autómatas ofrecen las mismas ventajas sobre la lógica cableada, ello es debido, principalmente, a la variedad de modelos existentes en el mercado y las 19 innovaciones técnicas que surgen constantemente. Tales consideraciones me obligan e referirme a las ventajas que proporciona un autómata de tipo medio. Ventajas Menor tiempo empleado en la elaboración de proyectos debido a que: No es necesario dibujar el esquema de contactos No es necesario simplificar las ecuaciones lógicas, ya que, por lo general la capacidad de almacenamiento del módulo de memoria es lo suficientemente grande. La lista de materiales queda sensiblemente reducida, y al elaborar el presupuesto correspondiente eliminaremos parte del problema que supone el contar con diferentes proveedores, distintos plazos de entrega. Posibilidad de introducir modificaciones sin cambiar el cableado ni añadir aparatos. Mínimo espacio de ocupación. Menor coste de mano de obra de la instalación. Economía de mantenimiento. Además de aumentar la fiabilidad del sistema, al eliminar contactos móviles, los mismos autómatas pueden indicar y detectar averías. Posibilidad de gobernar varias máquinas con un mismo autómata. Menor tiempo para la puesta en funcionamiento del proceso al quedar reducido el tiempo cableado. Si por alguna razón la máquina queda fuera de servicio, el autómata sigue siendo útil para otra máquina o sistema de producción. Inconvenientes Como inconvenientes podríamos hablar, en primer lugar, de que hace falta un programador, lo que obliga a adiestrar a uno de los técnicos en tal sentido, pero hoy en día ese inconveniente está solucionado porque las universidades ya se encargan de dicho adiestramiento. El coste inicial también puede ser un inconveniente. Funciones básicas de un PLC Detección: Lectura de la señal de los captadores distribuidos por el sistema de fabricación. 20 Mando: Elaborar y enviar las acciones al sistema mediante los accionadores y preaccionadores. Dialogo hombre maquina: Mantener un diálogo con los operarios de producción, obedeciendo sus consignas e informando del estado del proceso. Programación: Para introducir, elaborar y cambiar el programa de aplicación del autómata. El dialogo de programación debe permitir modificar el programa incluso con el autómata controlando la máquina. Nuevas Funciones Redes de comunicación: Permiten establecer comunicación con otras partes de control. Las redes industriales permiten la comunicación y el intercambio de datos entre autómatas a tiempo real. En unos cuantos milisegundos pueden enviarse telegramas e intercambiar tablas de memoria compartida. Sistemas de supervisión: También los autómatas permiten comunicarse con ordenadores provistos de programas de supervisión industrial. Esta comunicación se realiza por una red industrial o por medio de una simple conexión por el puerto serie del ordenador. Control de procesos continuos: Además de dedicarse al control de sistemas de eventos discretos los autómatas llevan incorporadas funciones que permiten el control de procesos continuos. Disponen de módulos de entrada y salida analógicas y la posibilidad de ejecutar reguladores PID que están programados en el autómata. Entradas- Salidas distribuidas: Los módulos de entrada salida no tienen por qué estar en el armario del autómata. Pueden estar distribuidos por la instalación, se comunican con la unidad central del autómata mediante un cable de red. Buses de campo: Mediante un solo cable de comunicación se pueden conectar al bus captadores y accionadores, reemplazando al cableado tradicional. El autómata consulta cíclicamente el estado de los captadores y actualiza el estado de los accionadores. 21 4.4 Programación básica del PLC. Composición del software de los PLCs. El software de un (Programmable Logic Controller), se compone principalmente de: Un sistema operativo Un entorno de programación que puede soportar uno o más lenguajes de programación. Además, existen una serie de componentes adicionales para el software de estos dispositivos como pueden ser aquellos programas utilizados para diagnosticar y encontrar fallos, los que permiten la visualización de los resultados o la comunicación entre diversos dispositivos. Muy a menudo, este tipo de programas forma parte del sistema operativo. El sistema operativo puede ser de tipo de convencional, como un PLC basado en un PLC (ej. Windows, Linux, Mac OS); o de tipo especializado por una empresa (ej. STEP 7-Micro/WIN, fabricado por la empresa Siemens). Este último tipo de sistema operativo posee, a menudo, interfaces de usuario de tipo gráfico similares a las de Windows. A menudo, los PLC contienen también librerías con módulos de programación suplementarios en su memoria para otro tipo de operaciones más específicas. SISTEMA OPERATIVO (OS) - FUNCIONES. El sistema operativo o OS, se trata de un programa o conjunto de ellos que, para un determinado sistema informático, gestiona los recursos hardware y provee servicios a los programas de aplicación. En el caso de los PLCs, las principales funciones del sistema operativo (OS) son: Inicialización de los PLC; Escaneo (lectura) de las entradas digitales y actualización de las tablas PII (ver Tarea 1 para las tablas PII y PIO); Escaneo de las entradas y salidas analógicas; Ejecución del programa del usuario; Mantenimiento de los temporizadores, contadores, etc.; Actualización de las salidas de control por medio de las tablas PIO; Mantenimiento de los programas en caso de que se encienda; Auto-diagnóstico del sistema; Comunicación en el entorno de red; Gestión de las tareas cuando los PLCs se controlan por multitareas del OS en tiempo real. 22 Un programa es una secuencia de instrucciones, que terminan con una orden de finalización del proceso, devolviendo así el control al operador o al monitor del OS. El programa se puede ejecutar de manera asíncrona, si se producen ciertos eventos; o síncrona, si la CPU ejecuta de forma secuencial todas las instrucciones desde la primera hasta la última y vuelve de nuevo a la primera. El ciclo operativo de un PLC está compuesto de dos fases: una fase entrada-salida y una fase de usuario, relacionada con el procesamiento de los datos. La duración de ambas fases depende del número de entradas y salidas, la extensión del programa y de la velocidad de operación del PLC. Además, la estructura del ciclo, se define por la forma en la que direcciona las entradas y salidas, el número de transferencias incondicionales y la duración de los cálculos. A continuación, podemos observar cómo es un ciclo típico de un PLC: La organización del ciclo puede estar fijada rígidamente o elegirse entre las siguientes opciones: Todas las entradas se visitan al comienzo del ciclo, y las salidas se actualizan después de resolver todas las ecuaciones; Todas las entradas se visitan al comienzo del ciclo, y las salidas se actualizan después de resolver cada ecuación; Todas las entradas se visitan cada n ms, mientras que las salidas se actualizan cuando existen ciertas condiciones; Además, debe mencionarse que, en la ejecución de un ciclo, pueden destacarse los siguientes intervalos de tiempo son: Tscan: tiempo de escaneo del programa; Tcycle: tiempo total de ciclo; 23 Tresponse: tiempo de respuesta, entre el cambio de una señal de entrada y el de la salida. Sin embargo, este tipo de esquemas pueden verse modificados para ciclos de operación de PLCs de tipo industrial. De este modo, se muestra a continuación el proceso cíclico de programación para el PLC S7-300 y el S7- 400, fabricados por Siemens. Ambos se controlan por OB1, siendo OB el bloque de organización cuya función se describirá más adelante. De este modo, tras encender la fuente de alimentación y poner la CPU en el modo RUN, OB 1 es llamado para realizar el procesado de cada ciclo del PLC. Esto se realiza hasta que la CPU se para o se apaga la fuente de alimentación. A continuación, puede observarse un diagrama explicativo del proceso: LENGUAJES DE PROGRAMACIÓN. Un lenguaje de programación es un lenguaje formal diseñado para expresar procesos que pueden ser llevados a cabo por máquinas como puede ser un ordenador. En el caso de los PLCs, los lenguajes de programación para los surgieron junto al mismo tiempo que la aparición del primer PLC, en 1968. Así se explica porque no se utilizaron para este fin lenguajes de programación de alto nivel como Pascal y C y, en su lugar, se emplearon otros lenguajes más simples y fáciles de entender, como podremos ver a continuación. Fue la tercera parte del estándar IEC 61131, el que consideró estos lenguajes para la programación de los PLCs. Este estándar se ha designado como IEC 61131-3 aunque solía ser designado como IEC 1131, antes de que el sistema de numeración cambiase por 24 la comisión internacional electrotécnica. De este modo se definieron los siguientes cinco lenguajes: 1) Diagrama de Funciones Secuenciales (SFC) – un lenguaje de bloques de funciones secuenciales; 2) Diagrama de Bloques de Funciones (FBD) – un lenguaje de diagramas de bloques secuenciales; 3) Diagramas de Tipo Escalera (LАD) – un lenguaje de diagramas de relés (denominado de tipo escalera); 4) Texto Estructurado (ST) – un lenguaje de alto nivel como el del tipo de texto estructurado (similar a C y, sobre todo a Pascal); 5) Lista de instrucciones (IL o STL) – lenguaje de tipo ensamblador con uso de acumuladores. En resumen, los lenguajes de programación para PLC son de dos tipos, visuales y escritos. Los visuales (SFC, FBD y LAD) admiten estructurar el programa por medio de símbolos gráficos, similares a los que se han venido utilizando para describir los sistemas de automatización, planos esquemáticos y diagramas de bloques. Sin embargo, los escritos (ST e IL o STL) son listados de sentencias que describen las funciones a ejecutar. Los programadores de PLC poseen formación en múltiples disciplinas y esto determina que exista diversidad de lenguajes. Los programadores de aplicaciones familiarizados con el área industrial prefieren lenguajes visuales, por su parte quienes tienen formación en electrónica e informática optan, inicialmente por los lenguajes escritos. PROGRAMACIÓN EN PLCs La programación en PLCs sigue las siguientes reglas: Retorno a la función de llamada Llamar la atención utilizando ciclos (para tener en cuenta el tiempo de ejecución) Incrementar el interés hacia el uso de índices para los matrices y punteros Así, la estructura de un programa o proyecto se basa en POUs, o, como es definido por la IEC 61131-3, aquellos bloques que constituyen los programas y los proyectos y que se denominan Unidades Organizativas de los Programas. Existen tres tipos de POU, declarados por el estándar como: Función (FUN) de tipo POU, aquella que puede tener parámetros fijados (argumentos) pero no tiene variables estáticas. Es decir, no tiene memoria de modo que para los mismos valores de entrada se obtienen siempre los mismos valores de salida. 25 Bloque funcional (FB) de tipo POU, aquel con variables estáticas (memoria). Sus salidas siempre dependen de la condición de sus variables tanto internas como externas, cuyos valores permanecen iguales entre las ejecuciones individuales del bloque funcional. Se trata también de aquellos bloques principales para generar un programa de PLC. Programa (PROG) de tipo POU, como el programa principal. Para los PLCs multitareas pueden ejecutarse simultáneamente un elevado número de programas principales. Además de las POU, un programa contiene también datos y direcciones. La validez de estos es local, para 1 POU o global, para todas las POU. En el caso del entorno CoDeSys, estos pueden soportan tres tipos de declaraciones: texto, tabular y automática. Las variables se encuentran fijadas a una dirección que puede ser un área de entrada y/o salida o un cierto marcador de esta área. La sintaxis que indica estas características es precedida por el símbolo “%” que indica que es una variable con las siguientes características: Prefijos para el área: I – entrada; Q – salida; M – marcador; Para el tamaño: X – un solo bit; B – un byte (8 bits); W – una palabra (16 bits); D – una palabra doble (32 bits). Respecto a los tipos de datos, es el estándar IEC 61131 -3 el que define una multitud de tipos de datos estandarizados, denominados tipos de datos elementales. Estos se caracterizan por tener muchos bits, y un rango de valores admisible. Además, el usuario también puede definir otros tipos de datos que pueden crearse y utilizarse analógicamente. Todos estos datos son muy similares a los lenguajes utilizados en niveles elevados como C/C++ y PASCAL. Finalmente, es necesario señalar que, con el entorno CoDeSys es posible realizar ciertas operaciones: asignación, operaciones de tipo Booleano, operaciones analógicas, comparaciones, selección, conversión de tipo, operaciones con números reales, desplazamientos de bits, y otro tipo de operaciones especiales. Sin embargo, el proceso de creación de un programa PLC (fase de modelo) no es sencillo y deben cumplirse las siguientes fases: 26 4.5 Proyecto de electricidad y electrónica industrial PROYECTOS DE ELECTRICIDAD La electricidad es uno de los recursos básicos para nuestra supervivencia. Puede ser de dos tipos: natural, cuando su fuente de producción es la naturaleza; o artificial, en caso de que sea la acción del hombre la que intervenga para convertirla, transformarla o usarla para una función determinada. En este último caso, dicho proceso sólo es posible si se pone en marcha una serie de acciones coordinadas y orientadas a un fin específico; es decir, que formen parte de lo que llamamos proyecto de electricidad. Desde hace siglos, pero especialmente en los últimos tres, el hombre se ha dedicado a la producción de electricidad artificial para el funcionamiento de máquinas, sistemas de transporte, artefactos o alta tecnología, entre otras necesidades. Esto, si bien nos ha ofrecido innumerables beneficios en nuestro día a día, también ha provocado nuestra dependencia a la energía, cuya capacidad de renovación está en entredicho. Actualmente se habla, incluso, de formas de producción de electricidad más sostenibles o del tránsito a otros tipos de energía. PEQUEÑOS Y GRANDES PROYECTOS DE ELECTRICIDAD Los proyectos de electricidad no sólo tienen que ver con aquellas grandes obras o construcciones de largo alcance. También están reflejados en pequeños sistemas de los que nos beneficiamos día a día y que, sin embargo, apenas notamos. O dicho de otra forma: un proyecto de este tipo se orienta al diseño y la puesta en marcha de soluciones relacionadas con la producción de electricidad o su consumo. No importa el contexto; en esta categoría entran tanto la instalación de una nueva red eléctrica de una vivienda familiar como la sustitución del alumbrado público en una ciudad como Nueva York. Por supuesto, el nivel de impacto y el número de tareas previstas los convertirán en proyectos más o menos complejos. En el primer ejemplo, los beneficiarios sólo serán los miembros de la familia de esa vivienda; en el segundo, serán todos los habitantes de la ciudad. Los hay de corto, mediano y largo alcance. 27 PRINCIPALES CARACTERÍSTICAS DEL PROYECTO DE ELECTRICIDAD Dicho lo anterior, ahondemos más en la esencia de estos proyectos, que se definen por ciertas características y elementos del contexto: a) Parten de un problema o necesidad. A diferencia de los proyectos que usan el método científico, los de electricidad no intentan demostrar nada; su objetivo es plantear soluciones o desarrollar sistemas ante una necesidad que se ha detectado en un contexto específico. b) Requiere un plan de acción. Al ser proyectos necesariamente prácticos, es indispensable que sus responsables elaboren un plan de acción en el que se incluyan plazos, tareas y recursos necesarios. Del mismo modo, se deben definir los grupos de trabajo y los roles de cada integrante. c) Uso de materiales. Por esto mismo, es indispensable que se realice una descripción detallada de los materiales para la ejecución de tareas. Recuerda, son proyectos que actúan sobre el terreno. d) Pueden formar parte de proyectos más grandes. En algunos casos, los proyectos de electricidad ocupan un segundo o tercer renglón en procesos más complejos, como es el caso de las construcciones de edificios o las obras de gran complejidad. Cuando es así, la instalación de redes eléctricas o de fuentes de energía es apenas un recurso complementario. PROYECTO DE ELECTRÓNICA INDUSTRIAL. El campo de la ingeniería es, sin duda, uno de los más amplios y complejos que existen. Y es que la ingeniería se divide en múltiples y variadas ramas, entre las que se encuentran la ingeniería civil, la ingeniería ambiental, la química, industrial o la mecánica, por mencionar algunas. Dentro de estas ramas, se halla también la ingeniería electrónica, rama que se encuentra íntimamente relacionada con otros campos, como el de la robótica, la electrónica o la programación industrial. Los profesionales que se especializan en esta área adquieren las competencias mínimas necesarias para desarrollar proyectos de electrónica de diversa índole. Sin embargo, muchos de ellos no adquieren durante su formación universitaria las habilidades y destrezas necesarias para gestionar de forma eficaz este tipo de proyectos. 28 PASOS PARA GESTIONAR UN PROYECTO ELECTRÓNICO La gestión de proyectos va mucho más allá del diseño de circuitos o de sistemas de electricidad. En la gestión de proyectos intervienen múltiples variables que hay que tener en cuenta, por lo que, además de los conocimientos técnicos y teóricos necesarios, es preciso potenciar otros conocimientos y habilidades para que el proyecto tenga éxito. Los principales pasos que todo buen gestor de proyectos debe tener en cuenta son: 1. Planificación y programación. El primer paso para poner en marcha un proyecto es una eficaz planificación. Para ello, lo primero será tener claro los objetivos del proyecto, la meta final que se pretende. Es imprescindible llevar a cabo un análisis inicial previo para conocer la situación de partida y la viabilidad del proyecto antes de comenzar. En esta primera fase, se ha de realizar una descripción pormenorizada de las necesidades que se tiene. Es importante que en el documento de planificación se indique con precisión datos como: Los recursos. Además de hacer un balance de los recursos necesarios para poner en marcha el proyecto y concluirlo de manera eficaz, es necesario hacer un recuento de aquellos otros recursos que la empresa ya dispone. El presupuesto disponible. Es uno de los datos más importantes, pues repercute de forma directa en el éxito del proyecto. Junto al presupuesto disponible, se debe realizar un cálculo de los costes y gastos previstos antes de comenzar a desarrollar el proyecto. 29 El plazo de entrega o fin. Todo proyecto está limitado en el tiempo, por eso, es conveniente que se concreten diversos plazos para que el proyecto se entregue dentro de la fecha acordada y no se demore en el tiempo. Gestión de riesgos. Identificar los riesgos ayuda a planificar soluciones y alternativas, por eso, en ningún plan debería faltar este apartado. Condiciones del proyecto. Además del coste o de los plazos, los proyectos pueden verse limitados por otra serie de condiciones o requisitos que los técnicos deben cumplir. Es importante que estas condiciones se reflejen en el documento de planificación para garantizar su cumplimiento. 2. Ejecución. La segunda fase será la puesta en marcha del proyecto. La idea es que durante este periodo se ejecuten las acciones programadas en la fase anterior, sin embargo, la realidad es que muchas veces surgen imprevistos que hacen que el plan no salga según lo acordado. Una adecuada planificación y una eficaz gestión de riesgos son clave para que el proyecto no fracase. 3. Seguimiento, evaluación y cierre del proyecto Se podría considerar como el último paso, aunque en realidad no es así, pues los proyectos suelen ser procesos continuos y susceptibles de mejora. En los proyectos de electrónica, la evaluación debe ser un proceso continuo, para garantizar el buen funcionamiento del sistema o el circuito a desarrollar. 30 Conclusión La electricidad como la electrónica hoy en día es el pilar fundamental para que el mundo funcione. Existen dos tipos de corriente, la alterna y la continua. En nuestros hogares el suministro de energía es por corriente alterna a una tensión de 220 volts. En las industrias también es alterna llegando a 380 volts. Por otro lado, en vehículos y sistemas de control de maquinarías donde se necesitan voltajes menores la alimentación es de 12v, 24v de corriente continua. La simbología y los códigos de colores permiten hacer diagramas y circuitos eléctricos. Hasta el nacimiento de los transistores, e incluso mucho tiempo después, se han utilizado las válvulas termoiónicas para los circuitos electrónicos. Hoy en día todavía se mantiene viva, aunque parece ser que tiene los días contados, algún elemento de esa tecnología, ese elemento es el tubo de rayos catódicos que se utiliza para las pantallas de televisión y otros terminales gráficos y está siendo sustituido por las tecnologías de pantallas de LCD y plasma. 31 Bibliografía https://definicion.de/sensor/ https://www.pce-iberica.es/instrumentos-de-medida/sistemas/transductores.htm http://electroneumatic.blogspot.com/2011/04/electroneumatica-basica.html https://electrinblog.wordpress.com/2016/04/26/post-4/ http://www.sc.ehu.es/sbweb/webcentro/automatica/WebCQMH1/PAGINA%20PRINC IPAL/PLC/plc.htm http://www.ieec.uned.es/investigacion/Dipseil/PAC/archivos/Informacion_de_referenci a_ISE6_1_2.pdf 32