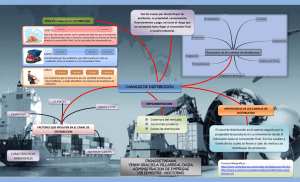

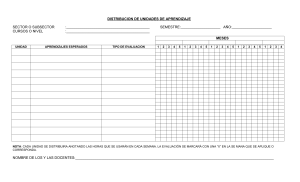

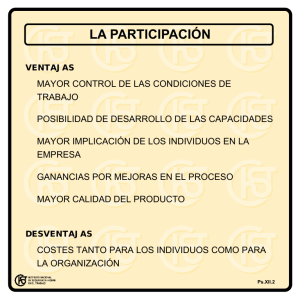

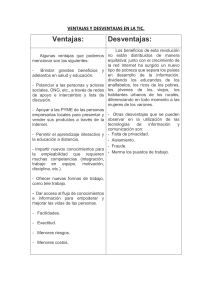

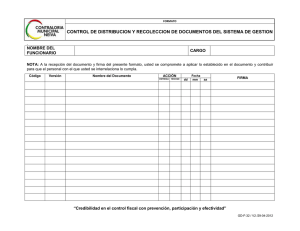

07-07-2021 EVALUACION DE ALTERNATIVAS DE DISPOSICION DE PLANTA TIPOS DE DISTRIBUCION DE PLANTA 1 2 DISTRIBUCION POR PROCESO DISTRIBUCION POR PROCESO 3 La distribución por proceso es la adoptada cuando los procesos, estaciones de trabajo o departamentos están ordenados de acuerdo con su función o el tipo de procesos que realizan. 4 1 07-07-2021 DISTRIBUCION POR PROCESO No tienen un ordenamiento lógicosecuencial de operaciones. Normalmente se organizan secciones con tipos de máquinas o equipos homogéneos o personal en una actividad. 5 VENTAJAS DE LA DISTRIBUCIÓN POR PROCESO 6 VENTAJAS DE LA DISTRIBUCIÓN POR PROCESO 7 VENTAJAS DE LA DISTRIBUCIÓN POR PROCESO Los equipos suelen ser de propósito general y por tanto, exigen menos inversión Mayor flexibilidad y por tanto, mayor adaptabilidad a cambios en los productos y en la secuencia de operaciones. Se adapta fácilmente a demandas intermitentes Una disfuncionalidad o avería de una máquina no provoca paradas en otras máquinas. 8 2 07-07-2021 VENTAJAS DE LA DISTRIBUCIÓN POR PROCESO VENTAJAS DE LA DISTRIBUCIÓN POR PROCESO La ausencia de personal puede suplirse con una reasignación o cambio de máquina. La escasez de material no afecta a los procesos anteriores o posteriores o a la producción de otros productos 9 La utilización de las máquinas es intensiva debido a la gran variedad de productos que se fabrican simultáneamente Los trabajadores están más motivados. Tienen mayor protagonismo en el producto a realizar. 10 VENTAJAS DE LA DISTRIBUCIÓN POR PROCESO 11 El personal de supervisión debe estar más capacitado ya que la mano de obra ES más cualificada DESVENTAJAS DE LA DISTRIBUCION POR PROCESO 12 3 07-07-2021 DESVENTAJAS DE LA DISTRIBUCIÓN POR PROCESO DESVENTAJAS DE LA DISTRIBUCIÓN POR PROCESO Mayor manipulación y de transporte de materiales y de sus costos asociados. La velocidad de producción es más baja Planificación de la producción es más difícil 13 Tiempos de producción perdidos en preparación y cambios de producto Los tiempos de ciclo total son más largos y variables 14 DESVENTAJAS DE LA DISTRIBUCIÓN POR PROCESO 15 El inventario en curso es mayor Mayor cualificación del personal Se requiera mayor espacio Dificultad del control visual DISTRIBUCIÓN EN PLANTA POR PRODUCTO 16 4 07-07-2021 DISTRIBUCIÓN POR PRODUCTO DISTRIBUCIÓN POR PRODUCTO La distribución por producto se aplica cuando la producción está organizada según una o pocas rutas de transformación preestablecidas y estables en el tiempo. 17 18 DISTRIBUCIÓN POR PRODUCTO DISTRIBUCIÓN POR PRODUCTO Todos los productos siguen el mismo flujo Se fabrica en serie o lotes muy grandes 19 producto se mueve de una manera fluida con un mínimo tiempo de traslado de un puesto a otro del proceso productivo Sistemas típicos serían: Líneas de producción (manuales, automáticas, etc.) Secciones lineadas manuales 20 5 07-07-2021 DISTRIBUCIÓN POR PRODUCTO VENTAJAS DE LA DISTRIBUCIÓN POR PRODUCTO Las formas de las líneas pueden ser muy variadas: en U, L, O, S. Equilibrado de la línea 21 22 VENTAJAS DE LA DISTRIBUCION POR PRODUCTO 23 VENTAJAS DE LA DISTRIBUCION POR PRODUCTO Manejo de materiales reducido Proceso productivo muy estudiado Tiempos de ciclo totales bajos Escaso material inmovilizado en curso Simplificación de la planificación Uso más efectivo de la mano de obra Mayor especialización del trabajo Menor cualificación general Oferta más amplia de la mano de obra 24 6 07-07-2021 DESVENTAJAS DE DITRIBUCION POR PRODUCTO DESVENTAJAS DE DITRIBUCION POR PRODUCTO 25 Baja flexibilidad en el proceso Máquinas específicas Inversión elevada máquinas equipos muy en y 26 DESVENTAJAS DE DITRIBUCION POR PRODUCTO 27 Paradas en una estación de trabajo repercuten en la línea de producción DISPOSICION POR POSICION FIJA Trabajos monótonos Problemas de salud laboral 28 7 07-07-2021 DISPOSICION POR POSICION FIJA DISPOSICION POR POSICION FIJA La distribución en planta por posición fija se usa cuando no es posible mover el producto debido a su peso, tamaño, forma, volumen o alguna característica particular que lo impida 29 Es decir, se utiliza en los procesos de producción donde el producto elaborado es demasiado frágil, voluminoso o pesado para moverse. 30 VENTAJAS DE LA DISTRIBUCION POR POSICION FIJA VENTAJAS DE LA DISTRIBUCION POR POSICION FIJA 31 Reducción en el manejo de piezas grandes. Elevada flexibilidad dado que permite cambios frecuentes en el diseño y secuencia de productos así como una demanda intermitente. 32 8 07-07-2021 DESVENTAJAS DE LA DISTRIBUCION POR POSICION FIJA DESVENTAJAS DE LA DISTRIBUCION POR POSICION FIJA 33 Escasa flexibilidad en los tiempos de fabricación debido a que el flujo de trabajo no puede ser más rápido que la actividad más lenta del mismo. Necesidad de una inversión elevada en equipos específicos. 34 DISTRIBUCION POR CELULAS DISTRIBUCIÓN EN PLANTA POR CÉLULAS 35 En la distribución en células las máquinas se agrupan espacialmente si participan en la producción de las mismas piezas. 36 9 07-07-2021 DISTRIBUCION POR CELULAS DISTRIBUCION POR CELULAS La célula se forman con máquinas de diferente tipo y en ella debe quedar completamente finalizada las piezas a producir. 37 Las piezas se agrupan en familias que son aquellas piezas que sufren procesos de producción comunes 38 VENTAJAS DE LA DISTRIBUCION POR CELULAS VENTAJAS DE LA DISTRIBUCION POR CELULAS 39 Las ventajas son reflejadas en un menor costo de producción Mejora en los tiempos de suministro y el servicio al cliente Mejora en la calidad del producto 40 10 07-07-2021 DESVENTAJAS EN LA DISTRIBUCION POR CELULAS DESVENTAJAS EN LA DISTRIBUCION POR CELULAS 41 Incremento en el costo y desorganización por el cambio de una distribución por proceso a una distribución celular Reduce flexibilidad proceso la de 42 DESVENTAJAS EN LA DISTRIBUCION POR CELULAS 43 EVALUACION DE LAS ALTERNATIVAS DE DISPOSICION DE PLANTA Aumento potencial de los tiempos inactivos de las maquinas Riesgo de que la célula queda obsoleta a medida que cambien productos y/o procesos 44 11 07-07-2021 EVALUACION DE ALTERNATIVAS DE DISPOSICION DE PLANTA Cuando se revisan los factores de disposición de planta, ocasionan limitaciones a la propuesta ideal Conviene presentar una serie de alternativas de disposición Cada una de las alternativas plantea una solución al problema de distribución, manteniendo la capacidad de producción y de acarreo de materiales 45 Cuando la ordenación o distribución es pobre, la dirección de la empresa se encuentra frente a las ineficiencias costosas Si la instalación inicial es buena, se minimizan los cambios posteriores que resulten onerosos Al presentarse varias alternativas de distribución, se pueden utilizar varios métodos para su evaluación 46 RELACIÓN DE VENTAJAS Y DESVENTAJAS RELACIÓN DE VENTAJAS Y DESVENTAJAS 47 Esta metodología se utiliza para determinar la mejor alternativa, tomando como base la información sobre diferentes aspectos de las propuestas de distribución El analista podrá proponer diferentes cuestionamientos o enfoques para la evaluación en cada caso dependiendo del tipo de proceso y de las políticas empresariales definidas por la organización 48 12 07-07-2021 RELACIÓN DE VENTAJAS Y DESVENTAJAS En el ejemplo siguiente se utilizará para la evaluación una calificación, considerando ventajas totales, parciales y desventajas 49 51 EJEMPLO N° 01 Una Empresa productora de fierro de construcción utiliza una gran cantidad de chatarra para ser mezclada con hierro esponja y luego ser llevado al horno de fundición. 50 SOLUCION Y CONCLUSIONES La empresa ha tenido problemas en el último trimestre en el que ha implementado una línea adicional de producción, pues al aumentar su capacidad, sus requerimientos de chatarra y hierro esponja se han visto incrementados. Sin embargo estas áreas de almacenamiento no habían sido plenamente ampliadas. Para el caso del hierro esponja se han levantado tabiques de madera, para detectar su almacenamiento y no se ha decidido la situación de la chatarra. Se tienen tres alternativas que deben ser evaluadas: ALTERNATIVA A: Siendo el área actual de uso para el almacenamiento de aproximadamente 160 metros cuadrados, se ha observado que debido a las operaciones de descarga y carga hacia los diferentes lados, utilizando mayor área de la destinada para el almacenamiento y las actividades de acarreo. Esta nueva propuesta considera la ampliación del área, utilizando un espacio aledaño de 60 metros cuadrados 52 13 07-07-2021 CONCLUSIONES ALTERNATIVA B: Con la finalidad de evitar el desborde y crear una limitación e independencia al área, se propone levantar un cerco de concreto que delimita el área del deposito. ALTERNATIVA C: Se ha hecho un estudio que haciendo una fosa de 1,5 m de profundidad podrá disponerse en la misma área con mayor capacidad de almacenamiento. Se requerirá reforzar las paredes laterales con un vaciado de concreto. 53 En los tres casos el acarreo se realizará con palas mecánicas, manejadas por un operador que cargará y descargará de las unidades móviles destinadas para ese fin Las alternativas se someterán a una serie de preguntas, que permitirán evaluarlos, para definir ventajas y desventajas y así totalizar la calificación Se seleccionará como alternativa mas adecuada aquella que nos de el mejor nivel en el ranking de ventajas 54 EVALUACION DE AHORROS Y GASTOS EVALUACION DE AHORROS Y GASTOS 55 Mediante esta técnica se evaluaran, cada una de las alternativas planteadas cuantitativamente, con la salida de dinero que se generaría por la implementación de la distribución propuesta Este método de evaluación se puede utilizar, en la evaluación de alternativas de distribución, involucradas en una misma localización 56 14 07-07-2021 EJEMPLO Nº 02 Entonces las variaciones en el costo no serian relevantes para la composición de alternativas y el método se limitaría a inversiones menores y variaciones en los costos de aplicación En una planta metal-mecánica se ha encontrado los siguientes problemas: 57 58 SOLUCION Y CONCLUSIONES Se plantean dos alternativas: ALTERNATIVA 1: RECOJO DE CHATARRA: Se conseguirá el orden en la planta y una mejor presentación de la línea de producción, con la recolección de chatarra para el reciclaje Se sabe que el precio de venta de la chatarra corresponde al 12% del material virgen, de la materia prima, esto es US $ 40/tm, si se procesan 1000 tm/año, arrojaría 30 tm/año de chatarra, esto es el 3% de material procesado. El monto que se obtendría de la venta seria US $ 1,200/año 59 Cruces e interrupciones en la línea de producción. Falta de continuidad en la línea de producción de cilindros, que ahora es la línea mas importante. Ingreso y salida del material por una misma puerta, dificultando el acceso. Desorden y chatarra que impide el paso sobre todo en la zona de acceso a la planta No se utiliza el acceso lateral ALTERNATIVA 2: REUBICACION DEL HORNO: Otra alternativa que se puede recomendar, es la reubicación del horno de recocido, si la línea de producción seria mas continua y tendría un recorrido mas fluido, además quedarían espacios, para colocar otra maquina, o realizar otra actividad en la empresa. En el cuadro siguiente (transparencia), se observa la distancia recorrida y sus mejoras, luego de aplicar los métodos propuestos: 60 15 07-07-2021 CONCLUSIONES Analizando las dos alternativas planteadas y comparándolas con la situación actual, se concluye que se puedan aplicar: ANALISIS DE FACTORES Cada una de ellas por separado Combinación de ambas Lo cual genera un ahorro con respecto a la situación actual 61 62 ANALISIS DE FACTORES Adaptabilidad: Factibilidad para hacer cambios y ajustes Flexibilidad del Planteamiento: Cambios no rígidos y puedan haber nuevos registros Incremento de la Producción: Los cambios realizados que favorecen o perjudican a la producción (mínimo de unidades producidas) 63 Eficacia del Recorrido de Productos y Materiales: Factibilidad en el flujo de materiales, para que no se realicen cruces. Eficacia del Almacenaje: Mide la capacidad y organización de los almacenes. Utilización de las superficies: Cual de las alternativas sacará mayor provecho del área perteneciente a la empresa. 64 16 07-07-2021 Seguridad y Vigilancia: Alternativa óptima para desarrollar con mayor facilidad las condiciones de seguridad y vigilancia que sean necesarias COMPARACION DE COSTOS Facilidad de Futura Exposición: Posibilidad de poder ampliar el terreno o el edificio a favor de una mejor distribución Economía, Beneficio y Rentabilidad: Es la forma mas clara de darnos cuenta si los cambios a efectuarse serán beneficiosos 65 66 COMPARACION DE COSTOS La distribución ideal minimiza el costo de la actividad de planta Esto influye no solo en los costos afectados por la distribución de la planta, tales como el manejo de materiales, sino otros costos mas como: Manejo de Materiales: Contar con equipos mecanizados y automatizados para algunas operaciones, a cambio del esfuerzo manual 67 Redistribución y Expansión: Debe preverse el uso de electricidad, agua y líneas de alcantarillado, no utilizados por el momento Uso Económico del Piso: Por cada metro cuadrado de suelo o piso se pagan cantidades fuertes por alquiler o impuestos, así como iluminación y mantenimiento 68 17 07-07-2021 69 Seguridad: Las condiciones de trabajo sin seguridad cuestan dinero a la empresa, ya sea como compensación a los trabajadores por los accidentes o por los seguros que tienen que contratarse ¡MUCHAS GRACIAS POR SU ATENCION! Nuevos Elementos: Ampliación de la infraestructura de la construcción de nuevas áreas, instalación de servicios auxiliares Operación o Funcionamiento: Por pieza producida se debería considerar la materia prima requerida, así como los suministros y embalajes 70 18