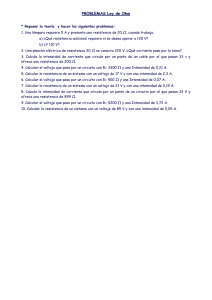

El Variador De Frecuencia Objetivo General: Comprender las características de funcionamiento de los variadores de frecuencia para el control de velocidad de los motores trifásicos. Objetivos Específicos: Al finalizar la clase el alumno será capaz de: Explicar la operación en diagrama de bloques de un variador de frecuencia Calcular los voltajes del bus DC en el capacitor de filtro Dibujar la secuencia de conmutación de los transistores del inversor Enumerar las ventajas del uso del variador de frecuencia Introducción. Inversores de Frecuencia Variable de los motores trifásicos: Los controladores de velocidad de los motores trifásicos son utilizados para controlar bombas, ventiladores, y fajas. Muchas aplicaciones con maquinaria de velocidad única son convertidas a velocidad ajustable con la intención de reducir el consumo de energía o de aumentar la flexibilidad de los procesos de fabricación. En muchas de estas conversiones, se utilizó el mismo motor, con el controlador produciendo una frecuencia variable requerida para la velocidad ajustable. En bombas y en ventiladores el control de velocidad variable es más eficiente que el control por válvulas para obtener flujos menores de aire. Variador de frecuencia controlando un motor trifásico Los ahorros de energía del 40 al 50% han sido logrados sustituyendo controles tradicionales de válvulas con un control de velocidad variable. Otra ventaja de los controladores variables de los motores es el bajo costo y la construcción robusta de los motores trifásicos. Los motores de inducción trifásicos, en particular, son mucho más confiables y libres de mantenimiento que los motores de corriente directa. Sin embargo, los controladores variables para los motores trifásicos son mucho más complejos que los controles equivalentes para los motores de directa y esta complejidad ha llevado a la sustitución de los motores de DC, en robots y control de movimiento por los motores trifásicos que son más robustos y libres de mantenimiento. Ventajas de los controles de velocidad variable Ahorro de energía al reducir la velocidad se reduce el consumo de potencia Mejora de los procesos debido al control suave del arranque y control de la aceleración Mínimo mantenimiento (limpieza, engrase o lubricación y sustitución de rodamientos del motor). Menor desgaste de componentes debido a la operación de la maquinaria a menor velocidad. Mejora del ambiente de trabajo (la velocidad de las bandas transportadoras puede adaptarse a la velocidad de trabajo. Por ejemplo en plantas embotelladoras el ruido de las botellas es reducido ajustando la velocidad a la rapidez de producción. En ventilación puede controlarse la velocidad según la demanda evitando el ruido innecesario. Permite interrupciones de la alimentación hasta de 0.1 seg. (Pérdida de unos 6 ciclos de AC.) Arranque por impulsos para posicionamiento JOGGING Inversión de giro a cualquier velocidad (el control desacelera el motor, lo detiene completamente y luego lo acelera a la velocidad original en sentido inverso evitando la contracorriente. No necesita mecanismos o equipo convencional de arranque del motor a voltaje reducido (estrella delta, resistencias, contactores o auto-transformadores) Alta eficiencia del controlador (95 a 97% a plena carga) Alto factor de potencia (cerca del 0.8) evitando el uso de capacitores de corrección del factor de potencia. Manejo de motores múltiples en paralelo A menos que se necesite un control muy preciso de la velocidad no es necesario un control de lazo cerrado, no se necesita un taco generador (la estabilidad de la velocidad dependerá del oscilador del controlador) Alta protección para el motor(los sensores electrónicos detectan una sobrecarga y evitan la destrucción del motor) La mayoría de las marcas incluyen dentro del propio convertidor protecciones para el motor, tales como protecciones contra sobre intensidad, sobre temperatura, fallo contra desequilibrios, defectos a tierra, etc, además de ofrecer procesos de arranque y frenados suaves mediante rampas de aceleración y de frenado, lo que redunda en un aumento de la vida del motor y las instalaciones. Con respecto a la velocidad los convertidores suelen permitir dos tipos de control: Control manual de velocidad. La velocidad puede ser establecida o modificada manualmente (display de operador). Posibilidad de variación en el sentido de giro. Control automático de velocidad. Utilizando realimentación se puede ajustar la velocidad automáticamente. Esta solución es la ideal para su instalación en aplicaciones en las que la velocidad demandada varía de forma continua. Los Componentes del Convertidor de Frecuencia Los controladores de velocidad variable constan de dos partes principales, un rectificador y un inversor. Pero están formados por más elementos los cuales se muestran en la figura siguiente. Esta parte incluye 4 ó 6 diodos, en función de si se trata de un variador de entrada monofásico o trifásico, que rectifican la frecuencia fijada del voltaje de entrada que se suministra al enlace de c.c. El rectificador convierte la potencia de entrada de corriente alterna trifásica (o monofásica) a un voltaje de corriente directa. Formas de onda de entrada y salida en el rectificador trifásico El voltaje de salida o voltaje en RL (llamado BUS o Enlace DC) es igual al voltaje máximo del voltaje rms entre líneas del voltaje trifásico. En un instante de tiempo solo conducen dos diodos, un impar y un par. Conduce el impar más positivo y el par menos negativo. El voltaje promedio sin capacitor es de 0.956 por voltaje pico entre línea y línea. El voltaje con capacitor es voltaje de línea por raíz de dos. Así, para un sistema trifásico a 220 v, el voltaje DC en el capacitor o RL es de 310 V. Conducción de diodos del puente rectificador trifásico. La figura siguiente muestra las formas de onda de entrada trifásica y los seis pulsos de salida en RL. Durante un ciclo de ac. Es decir durante un tiempo de 16.6 ms. Colocando un capacitor en paralelo a RL. Éste se cargará al valor máximo de estos seis pulsos obteniendo un voltaje DC continuo. Los efectos de la frecuencia de alimentación conocidos como 'armónicos' son producto del variador cuando éste obtiene corriente de la red eléctrica. Los armónicos distorsionan el suministro de alimentación y pueden tener efectos adversos sobre los equipos que utilizan el mismo suministro. Una manera de combatir esta distorsión consiste en reducir los efectos armónicos del suministro. Para ello es preciso duplicar el número de veces que se obtiene corriente del suministro y, por lo tanto, también reducir la corriente obtenida por cada pulso. De este modo se "nivela" la corriente extraída y, con ello, el contenido armónico de la línea de suministro. Este método de gestión de la calidad de la alimentación eléctrica se conoce como control de 12 pulsos. El variador normal de 6 pulsos consta de 6 elementos rectificadores (dos por fase: uno para el medio ciclo positivo y otro para el medio ciclo negativo). El variador que utiliza el control de 12 pulsos consta de dos unidades de rectificación con 6 elementos rectificadores cada una (12 en total); la segunda unidad se conecta mediante un transformador de desplazamiento de fase. Al igual que la configuración de 12 pulsos, se pueden acoplar reactancias en la entrada de la red eléctrica del variador, o del enlace de c.c., para reducir la distorsión global, tal como se muestra en las ilustraciones. Al final podemos enumerar algunas de las ventajas de utilizar una configuración de rectificador de 6 o 12 pulsos. Cargamos simétricamente línea trifásica. Se absorben menos armónicos de intensidad en la línea trifásica. La tensión continua es de rizado con menor amplitud y por tanto los filtros para alisado son menores. Las prestaciones dinámicas son mayores, ya que con seis pulsos se puede variar el ángulo de encendido seis veces por periodo. Enlace de c.c.: La función del circuito intermedio es alimentar la tercera etapa, es decir al ondulador, y esto puede hacerlo funcionando como fuente de tensión, en cuyo caso se colocaría un condensador electrolítico entre los terminales (+) y (-) para mantener constante la tensión y daría lugar a un inversor con circuito intermedio de tensión. Cuando el circuito intermedio funciona como fuente de intensidad para el ondulador, se pone una inductancia en serie con una de sus ramas, su función es mantener constante la intensidad, y estaríamos hablando de un inversor con circuito intermedio de intensidad. Esta parte está integrada por condensadores que almacenan el voltaje del rectificador que se utiliza en la fase inversora del variador. El voltaje existente puede alcanzar los 800 Vc.c., por lo que debe extremarse la precaución y no tocar ningún componente de esta parte. Esta área también sirve para absorber el exceso de energía del proceso de regeneración, término que se emplea para describir la energía que "genera" el motor cuando se detiene de forma precipitada una carga con un momento de inercia muy elevado. Si se desean obtener altos niveles de frenado se precisan transistores y resistencias de frenado adecuados. Inversor. El inversor cambia el voltaje de corriente directa de nuevo a corriente alterna de cualquier frecuencia deseada desde casi 3 Hz hasta 120 Hz. La salida del inversor operará un motor asíncrono trifásico de inducción a una velocidad determinada por la frecuencia de la salida del inversor. Por ejemplo, la velocidad de un motor de velocidad de 1800 rpm puede ser ajustado desde 90 a 1800 revoluciones por minuto por medio de un inversor de 3Hz a 60 Hz. El voltaje real producido por el inversor no es senoidal sino que se aproxima a una onda senoidal. La figura siguiente muestra con detalle los componentes del rectificador de 6 diodos y el inversor. Un controlador de velocidad variable utiliza un rectificador para convertir el voltaje trifásico de 60Hz a corriente directa. El inversor convierte el voltaje de corriente directa a un voltaje trifásico con una secuencia que puede ser variada desde tres hasta cien o más Hz. La sección del inversor consta de 6 elementos electrónicos de conmutación (Interruptores Electrónicos) los que cambian de estado de corte (no- conducción) al estado de saturación (plena conducción). El inversor de DC a AC trifásica Como elementos de conmutación, los primeros controladores de frecuencia contenían SCR, los que posteriormente fueron sustituidos por transistores bipolares y estos a su vez han sido sustituidos actualmente por transistores llamados IGBT. (Posteriormente se analizará la construcción y ventajas de estos transistores). Cada uno de los seis transistores tiene un diodo colocado en paralelo y en reversa. Los transistores están arreglados en tres ramas o trayectorias verticales, cada una con una conexión serie de dos transistores. Cada punto central de las tres ramas está conectado a los terminales del motor (A, B y C) y consecuentemente esto hace posible conectar un terminal del motor a la polaridad positiva o negativa. Ejemplo: si el transistor TA+ está conduciendo, el terminal A está conectado al positivo del bus DC. Si al mismo tiempo el transistor TB- está activado el terminal B del motor está conectado al negativo del bus DC y consecuentemente el voltaje entre los terminales A y B corresponde al voltaje del capacitor del bus DC. Del análisis anterior se observa que el inversor es capaz de producir un nuevo voltaje AC suministrado al motor. Los transistores son activados usando una frecuencia alta (aproximadamente 18 KHz) en una secuencia adecuada. Por medio de pulsos de onda cuadrada se produce un voltaje AC y con una frecuencia variable. La variación del voltaje se logra por la variación del ancho de estos pulsos. El circuito de control enciende o apaga los transistores de acuerdo a un patrón establecido, secuencia u orden el cual es repetido continuamente. El control de este patrón es producido por un circuito integrado de gran escala (LSI) fabricado para este propósito o el patrón puede ser producido por un microprocesador. Para comprender como se forma el voltaje alterno trifásico necesario para el motor trifásico, observe el siguiente inversor Interruptores del inversor Para el análisis de la operación del inversor se debe considerar ciertas condiciones importantes: Cada interruptor T es un transistor (hoy en día del tipo IGBT) Dos transistores verticales por ejemplo TA + y TA- no pueden estar cerrados al mismo tiempo, sino solamente uno a la vez En un instante dado, solamente tres transistores están cerrados, puede ser por ejemplo un superior + y dos inferiores - Alternativamente, pueden estar cerrados un transistor inferior – y dos transistores de la parte superior + En el diagrama de tiempos mostrado asuma que si aparece TA+, esto significa que TA+ se encuentra en conducción y que por lo tanto TA- debe encontrarse sin conducir. Si aparece TB-, esto significa que TB- se encuentra en conducción y que por lo tanto TBA+ debe encontrarse sin conducir. Recuerde que la secuencia de encendido o apagado la establece el control en la base o compuerta de estos transistores por medio de un aislamiento óptico. Así para variar el voltaje efectivo es necesario recortar estos rectángulos en pulsos. Este principio se denomina PWM o modulación de ancho de pulsos el cual es el principio de control de voltaje más utilizado en los convertidores actuales. La corriente del motor es casi senoidal. PWM Inversores de modulación de ancho de pulso: El inversor de ancho de pulso produce una aproximación a la forma de onda senoidal. Los pulsos tienen una amplitud constante y un ancho variable. Fig. Un modulador de ancho de pulsos varía el ancho de los pulsos de acuerdo una señal. Señal PWM El ancho de los pulsos de una forma de onda determina el voltaje efectivo entregado a una carga. El inversor de ancho de pulso utiliza una secuencia de pulsos para simular o aproximarse a una onda seno con un valor efectivo variable y una frecuencia variable. Forma de onda de salida PWM aplicada al motor La figura siguiente muestra una onda senoidal aproximada por medio de la modulación de ancho de pulso Los pulsos PWM tienen un valor efectivo igual a una onda senoidal En la figura siguiente se observa la onda por medio de un osciloscopio Forma de onda de salida observada por el osciloscopio Tarea Clasificación de motores Nema A, NEMA B , NEMA C, NEMA D, NEMA E,F La forma de onda de salida de un inversor de ancho de pulso se aproxima a una onda seno realizada a partir de pulsos de una misma amplitud. La amplitud es igual al voltaje del bus DC. Un método de modulación utiliza la magnitud de la función seno para determinar el ancho de cada pulso. Los valores de la función senoidal son almacenados en una memoria para ser utilizada por el controlador en la realización de una onda seno con una frecuencia y amplitud dada. Algunos inconvenientes de esta forma de onda en el motor incluyen problemas de aislamiento, calentamiento y zumbidos de alta frecuencia. Aunque básicamente cualquier motor trifásico puede utilizarse con los variadores, se desarrollan nuevos motores diseñados para usarse con los variadores eliminando estos inconvenientes. :Forma de onda de la corriente en el motor Otra ventaja de la modulación de ancho de pulso es que utiliza un voltaje de corriente directa de magnitud constante. Esto significa que el rectificador puede ser un simple circuito de puente. Debido a esto muchos variadores pueden ser usados con tensión trifásica o monofásica. Es necesario indicar que un variador alimentado con tensión monofásica solamente puede operar al 50% de su capacidad nominal de corriente de salida. Circuito de Frenado. Un circuito fundamental para cualquier convertidor es el denominado circuito de frenado, que drena el exceso de energía generado por el motor al decelerar. Cuando el motor decelera, este se comporta como un generador que hace aumentar el voltaje del bus DC. Este aumento de voltaje puede ser disipado por medio de una resistencia por efecto Joule. La resistencia es conectada por medio de un transistor IGBT que conecta la resistencia para disipar la sobre tensión del bus DC. Los variadores suelen tener dos modalidades de funcionamiento: moción y regeneración. El término moción hace referencia al tiempo durante el cual el variador controla la carga. Regeneración indica el período en el que la carga intenta hacerse con el control. La energía se genera porque, si se analiza el tipo de motor, éste es prácticamente idéntico al del generador, y si el rotor gira con la fuerza actual, se dan todas las condiciones necesarias para lo que se denomina regeneración. Es precisamente esta energía regenerativa la que los diseñadores de equipos y procesos deben tener en cuenta. Existen dos métodos habituales para tratar la energía regenerativa 1. Frenado dinámico: el medio más frecuente para controlar la regeneración. En principio, se utiliza una resistencia para absorber la energía y disiparla en forma de calor. En el interior del circuito de conexión de c.c. del variador, un transistor (estándar o acoplado posteriormente) controla el voltaje del circuito de c.c. y, en un determinado punto, efectúa una conmutación rápida, con lo que la resistencia (acoplada externamente debido al calor) forma parte o se excluye del circuito, disipando de este modo el exceso de energía. La principal ventaja de este sistema es que se necesitan muy pocos componentes adicionales, la tecnología es sencilla y funciona. 1. Frenado regenerativo: se utiliza un rectificador controlado en paralelo con el existente para permitir que la energía regenerativa se reutilice en el sistema principal. El control del sistema reside en el propio variador. Debido al mayor coste de este diseño, suele aplicarse únicamente en variadores diseñados en exclusiva para funcionar en áreas de aplicación propensas a la regeneración. Si no se adoptan las medidas correctivas indicadas, la energía que regenera el motor podría causar un aumento del voltaje en la conexión a c.c., lo que provocaría golpes en la carga o sobrecarga en el variador o daños importantes en los componentes internos del mismo. El operar un variador la única manera de ajustar continuamente la velocidad del motor es cambiar la frecuencia aplicada al motor. Pero es necesario analizar los efectos del cambio de frecuencia en el motor. El par interno desarrollado depende del cuadrado de la división del voltaje por la frecuencia. T = ( V² / f ² ) El flujo en el entrehierro debe mantenerse constante para todas las frecuencias del rango donde se requiera el par constante. Esto significa que la relación V / f también debe mantenerse constante a fin de producir un flujo constante en el entrehierro. Esto es, si reducimos la frecuencia, debemos reducir el voltaje aplicado a fin de mantener constante la relación. Al operar un motor trifásico con una relación V / f constante éste producirá un alto par de arranque y un par de plena carga (par nominal) en todo el rango de frecuencias desde cero Hz hasta los 60Hz. Una reducción del voltaje al motor reduce grandemente el par desarrollado como se observa en la modificación de la curva original de par/ velocidad. Reducción del par con una reducción del voltaje aplicado La figura siguiente muestra que alterando tanto el voltaje como la frecuencia no se altera la curva par velocidad original del motor, cuando el motor opera a frecuencias inferiores a la nominal (F.Nominal) Manteniendo constante V/Hz no se altera la curva par velocidad El variador de frecuencia puede aplicar frecuencias superiores a la frecuencia de 60 Hz. Variación del voltaje con la frecuencia, de 0 a 60Hz y 60 a 120 Hz Aproximadamente hasta unos 120 HZ pero el voltaje aplicado se mantiene constante e igual al voltaje nominal del motor, en esta condición el motor gira a velocidades mayores a la nominal pero con un reducción del par disponible. Después de la frecuencia de 60 HZ el voltaje permanece constante e igual al voltaje nominal del motor. Curva de comportamiento del par del motor trifásico al variar la frecuencia. De 0 a 60Hz. el motor presenta un par igual al nominal, si la frecuencia es mayor a 60 Hz se reduce el par del motor. Combinando las dos curvas se obtiene la siguiente gráfica Curva Par constante – Potencia Constante del motor trifásico