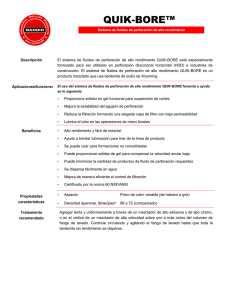

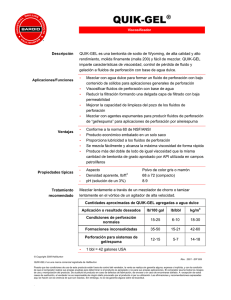

UNIVERSIDAD VERACRUZANA FACULTAD DE CIENCIAS QUÍMICAS ZONA POZA RICA-TUXPAN “CONTROL DE CALIDAD DE ADITIVOS EMPLEADOS EN LA PREPARACIÓN DE UN FLUIDO DE PERFORACIÓN” TESIS PARA OBTENER EL TÍTULO DE: INGENIERO QUÍMICO PRESENTAN: LOZANO VIOLANTE MARCELA SANTIAGO CARRETO ROXANA ASESORES: M.C. ARTURO C. GONZÁLEZ CEREZO M.I.A. MÓNICA JERÓNIMO SANTIAGO POZA RICA, VER., JUNIO DE 2011 Agradecimientos A mis padres: Infinitamente gracias!! Por su confianza, cariño y valioso apoyo que me brindan incondicionalmente porque hicieron que todo esto fuese posible; el logro también es de ustedes los quiero mucho muchas gracias. Con cariño para mis hermanitos que también están presentes. A mis amigos y compañeros de la facultad quiero agradecerles de manera especial por su amistad y apoyo; por haberme compartido los mejores momentos con ustedes gracias. A la facultad de Ingeniería y Ciencias Químicas Gracias a todos los maestros por los conocimientos y experiencias otorgadas que nos permitieron formarnos como profesionistas, por su dedicación y esfuerzo muchas gracias. A las personas que de alguna manera estuvieron involucrados en la realización de este trabajo mi más grande agradecimiento por el apoyo brindado y la oportunidad en especial a los ingenieros del Instituto Mexicano del Petróleo donde en sus instalaciones nos permitieron la realización de este trabajo y de manera especial a la M.I.A. Mónica Jerónimo Santiago ya que sin sus conocimientos, disponibilidad y apoyo esto no se hubiese realizado. Muchas gracias a todos ありがと "Hay una fuerza motriz más poderosa que el vapor, la electricidad y la energía atómica. Esa fuerza es la voluntad." (Albert Einstein) CONTENIDO Capítulo I: INTRODUCCIÓN 2 1.1 1.2 4 1.3 JUSTIFICACIÓN OBJETIVOS 1.2.1. Objetivo General 1.2.2. Objetivos Específicos HIPÓTESIS 5 5 6 Capítulo II: MARCO TEÓRICO 2.1 2.2 Aditivos utilizados en los fluidos de perforación 2.1.1 Tipos de fluidos de perforación Aditivo 2.2.1 Bentonita 2.2.2 Goma xantana 2.2.3 Cloruro de Sodio 2.2.4 Barita 2.2.5 Arcilla Organofílica 7 7 10 14 16 17 19 21 Capítulo III: IMPORTANCIA DEL CONTROL DE CALIDAD DEL ADITIVO 3.1 3.2 3.3 3.4 3.5 Control de Calidad 3.1.1 Importancia del control de calidad ¿Dónde se utiliza el control de calidad? 3.2.1 Control de nuevos diseños 3.2.2 Control de materiales adquiridos 3.2.3 Fases del control de materiales adquiridos Control del producto 3.3.1 Estudios especiales del proceso Control Cambios de propiedades del lodo 23 23 24 25 25 25 26 27 Capítulo IV: PARÁMETROS A EVALUAR 4.1 Norma NMX-L-159-SCFI-2003 para barita empleada en fluidos de perforación y mantenimiento de pozos petroleros especificaciones y métodos de prueba 4.1.1 Métodos de prueba 4.1.1.1 Densidad( método del matraz Le Chatelier) 4.1.1.2 Humedad 29 30 30 32 4.1.1.3 Granulometría retenido en malla 200 y 325 4.1.1.4 Metales alcalinotérreos como calcio soluble 4.1.1.5 Alcalinidad total como carbonato de calcio 4.2 4.3 4.4 4.5 Norma NMX-L-146-1995 para arcilla organofílica empleada en fluidos de perforación, terminación y mantenimiento de pozos petroleros especificaciones y métodos de prueba 4.2.1 Métodos de prueba 4.2.1.1 Humedad 4.2.1.2 Retenido en malla 200 4.2.1.3 Capacidad emulsionante 4.2.1.4 Resistencia térmica 32 33 35 36 37 37 38 39 Norma NMX-L-155-1996 para goma xantana empleada en fluidos de terminación y reparación de pozos petroleros especificaciones y métodos de prueba 4.3.1 Métodos de prueba 4.3.1.1 Humedad 4.3.1.2 Solubilidad en ácido clorhídrico 4.3.1.3 Retenido en malla 40 4.3.1.4 Reología 4.3.1.5 Estabilidad térmica 41 42 42 42 43 44 44 Norma NMX-L-150-1995 para el cloruro de sodio empleada en fluidos de terminación y reparación de pozos petroleros especificaciones y métodos de prueba 4.4.1 Métodos de prueba 4.4.1.1 Humedad 4.4.1.2 Pureza como NaCl 4.4.1.3 Insolubles en agua 4.4.1.4 Calcio y magnesio 4.4.1.5 Magnesio 4.4.1.6 Granulometría( retenido en malla 20 y malla 18) 46 47 47 47 48 49 50 50 Norma NMX-L-144-2003 para la bentonita empleada en fluidos de perforación, terminación y reparación de pozos petroleros Especificaciones y métodos de prueba 4.5.1 Métodos de prueba 4.5.1.1 Humedad 4.5.1.2 Viscosidad aparente, viscosidad plástica y punto de cedencia 4.5.1.3 Filtrado 4.5.1.4 Reducción de viscosidad aparente 4.5.1.5 Retenido en malla 200 4.5.1.6 Capacidad de intercambio catiónico (CIC) 51 52 52 52 52 53 53 54 Capítulo V: RESULTADOS Tabla 5.1parámetros de la Bentonita Tabla 5.2 parámetros de la Goma Xantana Tabla 5.3 parámetros del NaCl Tabla 5.4 parámetros de Barita Tabla 5.5 parámetros de Arcilla organofílica Gráficas de la Bentonita Gráficas de la Goma Xantana Gráfica del NaCl Gráfica de la Barita Gráfica de la Arcilla Organofílica 55 56 57 58 59 60 62 64 65 67 CONCLUSIONES BIBLIOGRAFÍA ANEXOS 68 69 70 CAPÍTULO I INTRODUCCIÓN CAPÍTULO I INTRODUCCIÓN El petróleo es el recurso natural más importante en nuestro país, porque satisface la demanda de energéticos y de petroquímicos básicos y contribuye al desarrollo industrial de nuestro país, ha transformado la vida de las personas y la economía, su descubrimiento creó riqueza, modernidad y nuevos empleos. Para obtener petróleo es necesario llevar a cabo una perforación, la operación de perforación es evaluar y terminar un pozo que producirá petróleo y gas eficazmente, estos pozos necesitan fluidos base agua y base aceite dependiendo de su profundidad para mantener abierta la fractura y expulsar los recortes de perforación hacia la superficie. Los fluidos de perforación desempeñan numerosas funciones que contribuyen al logro de una perforación satisfactoria. Hay que asegurarse que las propiedades del lodo sean las correctas para el ambiente de perforación específico y minimizar anticipadamente los problemas en el pozo. Estos fluidos se diseñan con aditivos químicos que proporcionan propiedades fisicoquímicas satisfactorias a las condiciones operativas y a las características de la formación. Los aditivos deben reunir varios requisitos para la formación de un fluido eficiente, para ello son necesarias pruebas de laboratorio que ayudan a determinar la calidad del aditivo. Los principales parámetros que deben controlarse en cuanto a aditivos son básicamente: propiedades reológicas bajo condiciones de presión y temperatura del pozo, así como también humedad, granulometría, capacidad de intercambio catiónico, densidad, pureza, metales alcalinotérreos, alcalinidad total, entre otras; dichas pruebas permiten comprobar la eficiencia de cada aditivo. 2 CAPÍTULO I INTRODUCCIÓN El presente trabajo se desarrollará con las normas mexicanas correspondientes, como base para la realización de las pruebas de laboratorio y mediante el equipo para análisis existente en el laboratorio de fluidos de perforación de pozos del IMP. Se pretende abarcar la importancia del control de calidad de aditivos, así como el comportamiento de éstos en el fluido y las ventajas y desventajas que proporcionan en la operación de perforación. El desempeño del ingeniero químico será el vigilar todos los aspectos antes mencionados, ya que el proceso para el éxito de estas operaciones inicia en el laboratorio y avanza gradualmente hasta llegar a la aplicación en los campos petrolíferos para posteriormente repercutir en la economía del país. Esta tesis está conformada de la siguiente manera, en el capítulo II se dan a conocer cada uno de los aditivos utilizados para la preparación del fluido de perforación, sus características y parámetros correspondientes; en el capítulo III se señala la importancia que tiene el control de calidad en los aditivos, en el capítulo IV se mencionan los parámetros a evaluar en cada aditivo. Finalmente en el capítulo V se presentan los resultados, se dan las conclusiones, así como también la bibliografía consultada. 3 CAPÍTULO I INTRODUCCIÓN 1.1. JUSTIFICACIÓN Desde el inicio de esta era las organizaciones han buscado mejorar su competitividad implantando programas y técnicas para el mejoramiento de la calidad de sus productos, servicios y la productividad de su operación. El centro de calidad ha estado presente en todos estos cambios apoyando a las compañías en el establecimiento de programas de mejoramiento continuo; sin embargo, en la época actual y en el futuro, las compañías tendrán que lograr no solo la satisfacción del cliente mediante productos y servicios de calidad sino también de los otros grupos que de una u otra forma tengan algún interés y esperen algún beneficio de la compañía. La calidad de los aditivos se mide por el grado de adecuación de estos a lograr la satisfacción de sus clientes. Esto implica la definición de requerimientos del cliente o consumidor, los métodos de medición y estándares contra que comparar la calidad. El control de calidad utilizado en este proyecto tiene como objetivo, que el producto final del trabajo tenga un grado aceptable de seguridad así como también de conformidad con los límites establecidos. Por medio del análisis se evalúa y documenta el desempeño de todos los aspectos de un procedimiento. Esto incluye la calidad del producto, la eficiencia de los aditivos, medios e instrumentos y verifica los resultados. También se realizará una toma de decisiones de acuerdo a los resultados obtenidos que nos permitirá saber si el aditivo será aceptado o rechazado y las afectaciones que se tendrán en los costos; es decir, si se utilizará el aditivo o no y que repercusiones se tendrá en la economía de la compañía así como también el impacto ambiental. 4 CAPÍTULO I 1.2 INTRODUCCIÓN OBJETIVOS 1.2.1 OBJETIVO GENERAL Evaluar el control de calidad de los aditivos utilizados en la preparación de un fluido de perforación, a través de pruebas analíticas. 1.2.2 OBJETIVOS ESPECÍFICOS Recopilar y seleccionar la información más importante, por medio de páginas de internet y libros de consulta relacionados con el tema. Caracterizar los aditivos empleados en la preparación de un fluido de perforación, de acuerdo a la información recopilada. Realizar el análisis a los aditivos, mediante pruebas de laboratorio. Evaluar los aditivos para así llegar a las conclusiones pertinentes, de acuerdo a los resultados obtenidos. 5 CAPÍTULO I INTRODUCCIÓN 1.2. HIPÓTESIS Si a un aditivo empleado en la preparación de un fluido de perforación, se le implementa un control de calidad es posible contrarrestar el daño ocasionado en el pozo de perforación. 6 CAPÍTULO II MARCO TEÓRICO CAPÍTULO II 2.1 ADITIVOS UTILIZADOS EN LOS FLUIDOS DE PERFORACIÓN Un fluido de perforación es una mezcla de un solvente (base) con aditivos ó productos, que cumplen funciones físico-químicas específicas, de acuerdo a las necesidades operativas de una formación a perforar. 1 En el lenguaje de campo, también es llamado Barro o Lodo de Perforación, según la terminología más común en el lugar. Funciones: 1) Remover los recortes de Perforación 2) Controlar las Presiones de la Formación 3) Suspender y descargar los recortes 4) Obturar las formaciones permeables 5) Mantener la estabilidad del pozo 2.1.1 TIPOS DE FLUIDOS DE PERFORACIÓN Un fluido de perforación que es fundamentalmente líquido, se denomina también lodo de perforación. Se trata de una suspensión de sólidos, líquidos o gases en un líquido. El liquido en el cual todos los aditivos químicos están suspendidos se conoce como fase continua del líquido de control ó lodo y las partículas sólidas o líquidos suspendidos dentro de otro (glóbulos) constituyen la fase discontinua; cuando se conoce la constitución de la fase continua, se obtiene el tipo de sistema de fluido conocido como base del lodo; por ejemplo, en la siguiente tabla observamos: _______________________ 1 http://www.scribd.com/doc/7904671/Introduccion-a-Fluidos-de-Perforacion 7 CAPÍTULO II MARCO TEÓRICO Tabla 2.1 Tipos de fluidos de perforación FASE CONTINUA FASE DISCONTINUA (MAYOR VOLUMEN DE LÍQUIDOS) (MENOR VOLUMEN DE SÓLIDOS O LÍQUIDOS) EL AGUA INTEGRA EL BENTONITA, BARITA, DISPERSANTES Y 60AL90% DEL VOLUMEN, COMO CIERTOS POLIMEROS, INTEGRAN DEL BASE EN LA FORMULACIÓN DE UN 7 AL 27% DE LOS SÓLIDOS Y EL 3% DE SISTEMA (TIPO) DE FLUIDO. LUBRICANTES FLUIDOS COMO VOLUMEN. EL ACEITE INTEGRA EL 40 AL 70% DEL VOLUMEN, COMO BASE EN LA FORMULACIÓN DE UN SISTEMA (TIPO) DE FLUIDO. TIPO DE FLUIDO LA FÓRMULA DE ESTOS TIPOS DE FLUIDOS SE CONOCEN COMO BASE AGUA LAS SALMUERAS DE DIVERSAS SALES COMO CALCIO o SODIO OCUPAN LA FÓRMULA DE ESTOS TIPOS DE ENTRE EL10 AL 20% COMO VOLUMEN, FLUIDOS SE CONOCEN COMO LOS EMULSIFlCANTES EL5% Y DE UN BASE ACEITE 15% A 35 % LOS SÓLIDOS. Básicamente los fluidos de perforación se preparan a base de agua, de aceite (derivados del petróleo) o emulsiones. En su composición interactúan tres partes principales: La parte líquida. La parte sólida, compuesta por material soluble que le imprime las características tixotrópicas y por material insoluble de alta densidad que le imparte peso. Materias químicas adicionales, que se añaden directamente o en soluciones, para controlar las características deseadas. El tipo de fluido utilizado en la perforación y terminación de pozos es elemento decisivo en cada una de estas operaciones. Pues las características del fluido tienen relación con la interpretación de las observaciones hechas de los estratos penetrados, ya sean por muestras de recortes tomadas del cernidor, núcleo de pared; registros de litología, de presión o de temperatura. 8 CAPÍTULO II MARCO TEÓRICO A continuación se presentan los principales tipos de fluidos de perforación: 1.- Fluido de perforación base agua: El agua es uno de los mejores líquidos básicos para perforar por su abundancia y bajo costo. Sin embargo, el agua debe ser de buena calidad ya que las sales disueltas que pueda tener como calcio, magnesio y cloruros tienden a disminuir las buenas propiedades requeridas. Por esto es aconsejable disponer de análisis químicos de las aguas que se escojan para preparar el fluido de perforación. El fluido de perforación más común está compuesto de agua y sustancia coloidal. Durante la perforación puede darse la oportunidad de que el contenido coloidal de ciertos estratos sirva para hacer el fluido pero hay estratos tan carentes de material coloidal que su contribución es nula. Por tanto es preferible utilizar bentonita preparada con fines comerciales como la mejor fuente del componente coloidal del fluido. Los sistemas de fluidos base agua se clasifican por la resistencia a los tipos de contaminantes de la formación y a sus temperaturas, los cuales se van transformando en su formulación debido a la incorporación de flujos como gases, sal, arcillas, yeso, líquidos y sólidos propios de la formación o de aditivos químicos excedidos y degradados. 2.- Fluido de perforación base aceite: Para ciertos casos de perforación, terminación o reacondicionamiento de pozos se emplean fluidos a base de petróleo o de derivados del petróleo. En ocasiones se ha usado crudo liviano, pero la gran mayoría de las veces se emplea diesel u otro tipo de destilado pesado al cual hay que agregarle asfalto para impartirle consistencia y poder mantener en suspensión el material pesante y controlar otras características. Generalmente, este tipo de fluido contiene un pequeño porcentaje de agua que forma parte de la emulsión, que se mantiene con la adición de sosa cáustica, cal cáustica u otro ácido orgánico. La composición del fluido puede controlarse para 9 CAPÍTULO II MARCO TEÓRICO mantener sus características, así sea básicamente petróleo o emulsión, petróleo/ agua o agua/petróleo. Estos tipos de fluidos requieren un manejo cuidadoso, tanto por el costo, el aseo del taladro, el mantenimiento de sus propiedades físicas y el peligro de incendio. 2.2 ADITIVO Un aditivo es una sustancia que se le agrega al lodo para cambiar sus propiedades, en busca de mejorar la perforación, para prevenir o corregir problemas durante la misma o para ofrecer protección a los equipos y herramientas utilizados en la operación. En perforación, aunque la base es un lodo bentonítico puro formado por una suspensión de arcilla en agua, se adicionan ciertos productos para conseguir unas características y propiedades del lodo que se aproximen a las consideradas experimentalmente como más óptimas. A continuación se mencionan algunos aditivos que se utilizan para controlar la presión de los fluidos de la formación previniendo disparos. La característica de importancia de los materiales densificantes es su gravedad específica, debido a que a una mayor gravedad específica se tiene una menor concentración de sólidos en el lodo. Barita Hematita carbonato de calcio Los aditivos que se utilizan para aumentar la viscosidad de los fluidos de perforación para mejorar el rendimiento en el lodo y así mantener limpio el pozo sacando todos los recortes de la perforación son: Bentonita Goma Xantana Bentonitas modificadas Arcilla Organofílica 10 CAPÍTULO II MARCO TEÓRICO Aditivos utilizados para evitar la formación de láminas o paquetes más gruesos de las partículas, que puede generar una disminución de la viscosidad y filtrado.2 Lignosulfonato de cromo Lignosulfonato libre de cromo Lignito Lignito de cromo Lignito caustitizado Aditivos utilizados para controlar la pérdida relativa del fluido a través de membranas o formaciones permeables cuando el fluido de perforación está sometido a una presión diferencial, una pérdida de viscosidad o deficiencia en la torta. Resinas Resinas modificadas Celulosa Poliacrilatos Almidones _______________________ 2 http://es.scribd.com/doc/28404302/Aditivos-Para-Lodos-de-PerforaciOn 11 CAPÍTULO II MARCO TEÓRICO A continuación se muestran unas tablas con la clasificación de algunos aditivos más importantes y utilizados para la preparación de un fluido de perforación y su función. Tabla 2.2 Clasificación de aditivos y su función ADITIVO FUNCIÓN Barita Aumentar la densidad Carbonato de calcio Densificante Bentonita Control de viscosidad y pérdida de filtrado Atapulguita Aumentar viscosidad Fosfatos Reductor de viscosidad Lignitos Dispersantes Quebrancho Proporciona dilución y control de filtrado Resinas Control de filtrado CMC Control de pérdida de filtrado Grafito Reducir el arrastre y la torsión Estearato de aluminio Antiespumígeno Cascara de nuez triturada Controlar pérdida de circulación Aminas catiónicas Inhibidor de corrosión Secuestrantes de oxígeno Inhibidor de corrosión 12 CAPÍTULO II MARCO TEÓRICO FUNCIÓN ADITIVO Aceite Fase continua Arcillas especiales Emulsionante principal Cal Fuente de alcalinidad Duratone HT (polímeros) Agente de control de pérdida de fluido Agua Fase discontinua Geltone 11/V Viscosificador Baroid Barodense ó Baracarb Agente densificador CaCl2 Fuente de salinidad Tabla: fuente: http://www.miliarium.com/proyectos/estudioshidrogeologicos/anejos/metodos perforación/Lodos_Perforacion.asp Los aditivos más importantes utilizados para realizar el control de calidad para fluidos base agua son los siguientes: a) Bentonita b) Goma xantana c) Cloruro de Sodio 2.2.1 BENTONITA La bentonita es una arcilla utilizada en cerámica de grano muy fino del tipo de la montmorilinita que contiene bases y hierro. El nombre deriva de un yacimiento que se encuentra en Fort Benton, Estados Unidos. El tamaño de las partículas es seguramente inferior a un 0,03% al del grano medio de la caolinita. La formación estructural peculiar de estos compuestos da lugar a muchas propiedades coloidales de las mismas, que consiste en un alto grado de dispersión, desarrollo de cargas eléctricas sobre la superficie de las partículas, extrema movilidad de las mismas, intercambio de iones y tixotropía. Todas estas 13 CAPÍTULO II MARCO TEÓRICO propiedades son de gran importancia para controlar las condiciones de los fluidos de perforación. La bentonita es insoluble en agua pero se dispersa por hidratación, mediante fuerza de corte como la molienda, y efectos de velocidad (agitación), en particular extremadamente pequeñas del rango de 2-100 micras, esta propiedad coloidal es la que determina la mayor parte de sus propiedades características. La propiedad más importante de esta arcilla como reactivo en un fluido de perforación es la viscosidad relacionada con la tixotropía; o sea, la propiedad que tienen de formar estructuras gelatinosas cuando están en reposo, y volverse fluidos nuevamente al ser agitados, les da estas suspensiones una importancia capital en los fluidos de perforación permitiéndoles suspender los recortes y los materiales densificantes al sacar la tubería y estar el lodo en reposo por periodos de tiempos variables. El tipo más normal es la cálcica. La sódica se hincha cuando toma agua. El hierro que contiene siempre le da color, aunque existe también una bentonita blanca. Este tipo dará un mejor color en reducción que en la oxidación cuando se emplea en cuerpos de porcelana. Existen diversos tipos de bentonita que varían tanto en la plasticidad como en la dureza. Existen unas pocas, como la tierra de batán, que carecen totalmente de plasticidad. Figura 2.1 Bentonita tratada Fuente: http://jabonariumshop.com/index.php/arcillas-barros-y-exfoliantes/arcilla-bentonita.html 14 CAPÍTULO II MARCO TEÓRICO Es una arcilla muy pegajosa con un alto grado de encogimiento (los enlaces entre las capas unitarias permiten la entrada de una cantidad superior de agua que en la caolinita) y tiene tendencia a fracturarse durante la cocción y el enfriado. Por ese motivo no conviene trabajarla sola o como materia predominante de una masa. Su gran plasticidad puede servir de gran ayuda a cuerpos del tipo porcelana. También ayuda a la suspensión del barniz. La bentonita es un material de origen volcánico, compuesto de sílice y alúmina pulverizada y debidamente acondicionada, se hincha al mojarse y su volumen se multiplica. El fluido bentonítico resultante es muy favorable para la formación del revoque sobre la pared del hoyo. Sin embargo, a este tipo de fluido hay que agregarle un material pesado, como la baritina (preparada del sulfato de bario), para que la presión que ejerza contra los estratos domine las presiones subterráneas que se estiman encontrar durante la perforación. Para mantener las características deseadas de este tipo de fluido como son: viscosidad, gelatinización inicial y final, pérdida por filtración, pH y contenido de sólidos, se recurre a la utilización de sustancias químicas como quebracho, sosa cáustica, silicatos y arseniatos. APLICACIONES En cementaciones, para sostenimiento de tierras, en forma de lodo bentonítico. En construcción, como material de sellado. En perforación de pozos para extraer agua, petróleo o gas natural, usada en la preparación de los lodos de perforación. En la elaboración de aromatizantes. En la industria del vino como clarificante proteico. Alimentación animal para eliminación de toxinas de alimentos. 15 CAPÍTULO II MARCO TEÓRICO 2.2.2 GOMA XANTANA La goma xantana, o xantano es un polisacárido extracelular producido por la bacteria Xanthomonas campestris. El aspecto físico de la goma xantana es el de un polvo color crema que se disuelve en agua caliente o fría produciendo soluciones de viscosidad relativamente alta a concentraciones bajas. La viscosidad es alta en un amplio intervalo de concentraciones y las soluciones son estables en un amplio rango de pH, concentración de sales y temperaturas. Estas características son muy favorables para la economía de operaciones donde se la usa como espesante. Figura 2.2 Goma Xantana tratada Fuente: http://colombia.acambiode.com/producto APLICACIONES La goma xantana se agrega a los alimentos para controlar la reología del producto final. El polímero produce un gran efecto sobre propiedades como la textura, liberación de aroma y apariencia, que contribuyen a la aceptabilidad del producto para su consumo. Por su carácter pseudoplástico en solución el xantano tiene una sensación menos gomosa en la boca que las gomas con comportamiento newtoniano. Su comportamiento como antioxidante es mayor que el de otros polisacáridos debido a su gran capacidad de unirse a metales y su comportamiento viscoso. 16 CAPÍTULO II MARCO TEÓRICO Los polímeros son ampliamente utilizados en la formulación de los fluidos de perforación para proporcionarles muy diversas características entre las que se encuentra la modificación de la viscosidad. Son sustancias compuestas por moléculas gigantes formadas por la unión de muchas moléculas simples las cuales pueden ser idénticas o diferentes entre sí; se distinguen entre ellos, polímeros de origen natural y sintéticos, a la primera clase pertenece el biopolímero goma xantana. En la industria farmacéutica y cosmética el xantano se usa como agente emulsificante y para dar cuerpo. Los productos de cuidado personal como champú, cremas, lociones, maquillaje, productos de cuidado capilar y dentífrico pueden formularse con xantano. El xantano otorga a las cremas y lociones una buena sensación en la piel durante y después de la aplicación. En la industria farmacéutica el xantano se usa para mantener en suspensión a los antibióticos u otros fármacos y para lograr formulaciones de dosificación uniforme o estabilizar cremas conteniendo fármacos. Las soluciones de xantano también se aplican a líquidos de fractura. La fractura hidráulica permite mejorar la productividad del pozo mediante fracturas profundas en el depósito. La reología del xantano permite una transmisión de presión máxima a la formación y fricción mínima en la tubería y reservorio. En la recuperación secundaria de petróleo se adiciona para reducir la permeabilidad y reducir la movilidad del agua al incrementar su viscosidad. 2.2.3 CLORURO DE SODIO (NaCl) El cloruro de sodio, es un mineral, es un compuesto químico con la fórmula NaCl, es una de las sales responsable de la salinidad del océano y del fluido extracelular de muchos organismos. También es el mayor componente de la sal comestible, es comúnmente usada como condimento y conservante de comida. La propiedad que origina esta sal; en los fluidos de perforación es la conductividad térmica. Al mezclarse con los demás reactivos químicos en el sistema de 17 CAPÍTULO II MARCO TEÓRICO circulación del fluido las cargas originadas por este aditivo, son de gran importancia; ya que de ellas dependen los registros eléctricos tomados cuando se acaba cada etapa. Estos registros eléctricos es la clave si se han descubierto zonas en la estructura perforada que contengan mantos ricos en gas y crudo. El grado de concentración de esta sal en los fluidos de perforación depende del área que se va a perforar. Figura 2.3 Cloruro de Sodio Fuente: http://www.losarchivosdelatierra.com/ecologa/ APLICACIONES Este mineral, aparte de su uso en la alimentación humana, es necesario para la elaboración de una serie de subproductos de gran importancia química como: Hidróxido de Sodio; Cloro; Acido Clorhídrico; Hipoclorito de Sodio; Carbonato de Sodio; Cloruro de Amonio; Sodio Metálico. Con amplia demanda en el proceso de elaboración de los siguientes productos industriales: celulosa y papel; rayón y celofán; plásticos; jabones y detergentes; telas y fibras; alimentos; aceites; plaguicidas; vidrio; pilas secas; medicamentos; además se usan en la potabilización del agua; en galvanizados; en la industria metalúrgica; en la industria del petróleo; antidetonantes de naftas; etc. 18 CAPÍTULO II MARCO TEÓRICO Se usa como floculante y para aumentar la densidad de los fluidos de perforación, para evitar la disolución de horizontes salinos y para aumentar la velocidad de cementación del concreto utilizado en la perforación. Los aditivos más importantes utilizados para realizar el control de calidad para fluidos base aceite son los siguientes: a) Barita b) Arcilla Organofílica 2.2.4 BARITA La barita es un mineral no metálico cuya fórmula química es BaSO4, es conocida también como baritina o espato pesado, siendo unas de sus principales características el ser un material inerte, no tóxico y que tiene un alto peso específico, llegando a ser de hasta 4.5 g/cm3, siendo ésta ultima característica de donde proviene su nombre que es de la palabra griega baros que significa pesado.3 El sulfato de bario comúnmente conocido como barita, es un sólido que se adiciona a los fluidos de perforación para incrementar la densidad, con objeto de conferir la habilidad de evitar que el gas, aceite o agua, presentes en las formaciones permeables, invadan el agujero perforado; previniendo además el derrumbe de las paredes mediante el control de la presión hidrostática de las columnas del fluido, que depende de la densidad de la barita adicionada y de la longitud de la columna hidrostática. El color va de transparente al blanco, pasando por rosa pálido, azul, amarillo y rojo amarillento, dependiendo de las impurezas que contenga. _______________________ 3 http://www.prodexa.com.mx/barita.htm 19 CAPÍTULO II MARCO TEÓRICO Figura 2.4 Barita Fuente: http://www.ecomin.com.co/index.php?option=com_content& Muy comúnmente forma una solución sólida, en diferentes proporciones, con la celestita con lo que la formula más común es (BaSr)SO4 y, dependiendo de la combinación es la densidad del producto, disminuyendo a mayor cantidad de estroncio. La elevación de la densidad arriba de 1.20 g/cm3 a base de bentonita, no es conveniente ya que podemos subirla hasta 1.26 g/cm3, pero la viscosidad llega a alcanzar valores de 100 centipoises, esto registra la experiencia. Esto sería sin la adición de de reactivos, porque en esta forma podríamos tener fluidos de perforación con densidades de 1.32 g/cm3 con buenas condiciones reológicas. Sin embargo con la adición de barita se puede incrementar la densidad hasta 2.30 g/cm3.Fácilmente controlables, manteniendo la concentración de sólidos ligeros en valores razonables. El control de calidad de este material densificante estipula que debe estar libre de sustancias contaminantes, con el fin de que sea lo más inerte posible para no provocar, condiciones desfavorables en los fluidos de perforación. El sulfato de bario al precipitarse se le ve como un polvo blanco más o menos cristalino, su solubilidad en el agua es mínima 0.000023 por ciento, por lo que se le considera prácticamente insoluble en dicho disolvente; también es insoluble en los ácidos diluidos. 20 CAPÍTULO II MARCO TEÓRICO APLICACIONES La barita tiene importantes aplicaciones en la industria de la pintura como un pigmento con resistencia a los ácidos. Se usa en la obtención del elemento bario. El principal uso de la barita es en la industria petrolera y se utiliza para incrementar la densidad de los fluidos de perforación para que puedan realizar las siguientes funciones: Control de presión de formaciones. Disminuir los derrumbes de las formaciones no consolidadas. Disminuir el peso de la tubería de perforación durante los viajes. Ayudar a combatir algunos tipos de pérdidas de circulación. 2.2.5 ARCILLA ORGANOFÍLICA En la perforación de pozos petroleros se emplean fluidos emulsiones cuya fase continua está constituida por aceite y donde la fase dispersa es el agua; estos fluidos denominados emulsiones inversas, incluyen en su formulación una arcilla cuya función es semejante a la de la bentonita en el agua, debe ser capaz de formar geles y facilitar el control de las propiedades reológicas variando su concentración. La arcilla organofílica se utiliza como viscosificante en lodos base aceite. Es un tixotrópico idóneo para usarse en una amplia variedad de aceites y solventes. Además de proveer excelentes propiedades reológicas, la arcilla organofílica mejora la capacidad de acarreo y de limpieza del pozo. Con el uso de la arcilla organofílica, se incrementará la estabilidad térmica y de emulsión y el filtrado se reducirá notablemente. 21 CAPÍTULO II MARCO TEÓRICO APLICACIONES • Se usa en fluidos de perforación base aceite que requieren modificación reológica. • Se usa en lodos base aceite que no se usen como fluidos de empaque, para estabilizar o almacenar lodos. • Se dispersa fácilmente y está libre de grumos. Presentación: Sacos de papel de 50 libras c/u (22.68 kilos). Se embarca en tarimas de madera de 60 sacos cada uno recubierta de plástico termo-incogible calibre 500 y 4 flejes de polipropileno de ½ pulgada. Figura 2.5 Arcilla Organofílica Fuente: http://www.latincomercio.com/goods/8056.html 22 CAPÍTULO III IMPORTANCIA DEL CONTROL DE CALIDAD CAPÍTULO III IMPORTANCIA DEL CONTROL DE CALIDAD DEL ADITIVO 3.1 CONTROL DE CALIDAD El control de calidad son todos los mecanismos, análisis, herramientas que realizamos para detectar la presencia de errores. La función del control de calidad existe primordialmente como una organización de servicio, para conocer las especificaciones establecidas por la ingeniería del producto y proporcionar asistencia al departamento de fabricación, para que la producción alcance estas especificaciones.4 Como tal, la función consiste en la colección y análisis de grandes cantidades de datos que después se presentan a diferentes departamentos para iniciar una acción correctiva adecuada. Para controlar la calidad de un producto se realizan inspecciones o pruebas de muestreo para verificar que las características del mismo sean óptimas. El único inconveniente de estas pruebas es el gasto que conlleva el control de cada aditivo, ya que se prohíbe su utilización por los daños que pueda ocasionar en la perforación si se agrega al fluido. 3.1.1 Importancia de la calidad La calidad de un producto se puede ver desde dos enfoques tradicionales que son: 1. Perceptiva: Satisfacción de las necesidades del cliente 2. Funcional: Cumplir con las especificaciones requeridas _______________________ 4 http://es.wikipedia.org/wiki/Control_de_calidad 23 CAPÍTULO III IMPORTANCIA DEL CONTROL DE CALIDAD La calidad perceptiva consiste en ciertos requerimientos que se deben cumplir para lograr la satisfacción del cliente al momento de la compra del producto en este caso el aditivo a utilizar; por otro lado tenemos la funcional que es la más utilizada; por medio de este enfoque se verán reflejados los resultados de la calidad del aditivo en análisis mediante una simulación de modo de operación en el pozo de perforación con los parámetros que establece la norma para cada aditivo, las cuales se deben cumplir para así garantizar las necesidades del cliente. La mayoría de los ingenieros manejan más la calidad funcional, ya que es más objetiva y fácil de determinar; esto permite a las compañías implantar un sistema de calidad, que no es otra cosa que una estructura organizativa de responsabilidades en los procesos. Para implantar un sistema se tiene que establecer la misión empresarial, visión y valores de la empresa, así como sus políticas de calidad de la misma. Para esto se requiere una auditoría y un estándar contra el cual auditar, como son las normas ISO 9000 o 14000 entre otras, que abordan temas tales como requisitos organizacionales, ambientales, de seguridad y de organización. 3.2 ¿DONDE SE UTILIZA EL CONTROL DE CALIDAD? Se relaciona con el amplio campo administrativo y técnico de desarrollo, conservación y mejoramiento de la calidad de un producto. Los diferentes métodos que se tienen a la mano no son todos satisfactorios para cualquier caso, cada método debe de ser seleccionado de acuerdo a las necesidades del trabajo. 5 _______________________ 5 http://www.gestiopolis.com/administracion-estrategia/control-de-calidad.htm 24 CAPÍTULO III IMPORTANCIA DEL CONTROL DE CALIDAD Tareas de control de calidad Control de nuevo diseño Control de la materia prima comprada Control del producto. Estudios especiales del proceso 3.2.1 Control de nuevos diseños Comprende el establecimiento y la especificación de la calidad deseable de costo, calidad de desempeño, calidad de seguridad y calidad de confiabilidad del producto, para el agrado de satisfacción esperado por el cliente, incluyendo la eliminación o localización de causas de deficiencias en la calidad, antes de iniciar la producción formal. 3.2.2 Control de materiales adquiridos Implica la recepción y almacenamiento a los costos más económicos de calidad, de solo aquellas partes cuya calidad cumple con los requisitos especificados, con atención a la más completa responsabilidad practica del vendedor. 3.2.3 Fases del control de materiales adquiridos 1. Establecimiento de encuestas, responsabilidad y vigilancia orientadas hacia el proveedor. 2. Control sobre materiales y partes recibidas de fuentes externas. 3. Control sobre materiales y partes procesados por otras plantas de la misma compañía o en otras divisiones de la planta. 25 CAPÍTULO III IMPORTANCIA DEL CONTROL DE CALIDAD 3.3 CONTROL DEL PRODUCTO Comprende el control en el lugar mismo de la elaboración y continúa hasta el área de recibo, de manera que las discrepancias puedan ser corregidas, evitando la fabricación del producto defectuoso. Fases del control del producto: Control del maquinado o del proceso de partes componentes Control de ensamble y de empaques de lotes Control de servicio del producto al cliente 3.3.1 Estudios especiales de proceso Los estudios especiales de proceso comprenden investigaciones y pruebas, a fin de localizar las causas por las que el producto no cumple con sus especificaciones y se determine la posibilidad de mejorar las características de la calidad, y para asegurar que las mejoras y acciones correctivas sean permanentes y complejas. 3.4 CONTROL El Control de Calidad para aditivos se realiza mediante pruebas que están incluidas en las Normas Mexicanas o Internacionales las cuales contienen los procedimientos y las especificaciones que deben cumplir, así como también cuando el aditivo no cumple con uno o más de los parámetros. El suministrar un producto o servicio en el cual su calidad haya sido diseñada, producida y sostenida a un costo económico y que satisfaga por entero al consumidor es la idea principal para que se cumpla el objetivo de este trabajo. El control de la calidad es un sistema efectivo de los esfuerzos de varios grupos en una empresa para la integración del desarrollo del mantenimiento y de la superación de la calidad con el fin de hacer posibles mercadotecnia, ingeniería, fabricación y servicio, a satisfacción total del consumidor y al costo más económico. 26 CAPÍTULO III IMPORTANCIA DEL CONTROL DE CALIDAD 3.5 CAMBIOS DE PROPIEDADES DEL LODO A continuación se mencionan algunos parámetros de los aditivos y su posible afectación. Tabla 3.1 Cambios en las propiedades del lodo PAR AM ET R O D EN SID AD T EN D EN C IA IN C R EM EN T O D ISM IN U C IO N VISC O SID AD IN C R EM EN T O D ISM IN U C IO N VISC O SID AD PLAST IC A IN C R EM EN T O D ISM IN U C IO N PU N T O D E C ED EN C IA IN C R EM EN T O D ISM IN U C IO N C IC FILT R AD O API ó APAT IN C R EM EN T O IN C R EM EN T O D ISM IN U C IO N G R AN U LO M E T R ÍA IN C R EM EN T O PO SIB LE AFEC T AC IÓ N U N EX C ESO PU ED E PR O VO C AR LA FR AC T U R A D E LA FO R M AC IÓ N C O N LA C O N SIG U IEN T E PÉR D ID A D E FLU ID O D E C O N T R O L, T AM BIÉN U N AVAN C E LEN T O EN LA PER FO R AC IÓ N YA Q U E EST A M AN T IEN E LA PR ESIÓ N H ID R O ST ÁT IC A EST ABLE. FLU JO D E FO R M AC IO N D EC AN T AC IO N D E BAR IT A SI EL FLU ID O N O ES VISC O SO N O PO D R Á AC AR R EAR LO S R EC O R T ES H AC IA LA SU PER FIC IE Y ÉST O S PO R SER SÓ LID O S D EN T R O D EL FLU ID O T EN D ER IAN A C AER H AC IA EL FO N D O AT R AÍD O S PO R LA FU ER ZA D E G R AVED AD , PO R LO T AN T O SIN O SO N AR R AST R AD O S SE AC U M U LAR IAN Y PAR A EX T R AER LO S SE T EN D R IA Q U E AU M EN T AR LA PR ESIÓ N D EL FLU ID O , LO Q U E AU M EN T AR ÍA LA PR ESIÓ N H ID R O ST ÁT IC A Y SE D AÑ AR ÍA LA FO R M AC IÓ N , LA H ER R AM IEN T A D E PER FO R AC IÓ N Q U ED AR ÍA AT R APAD A AL IG U AL Q U E LA T U BER ÍA Y SE R ED U C IR ÍA LA VELO C ID AD D E LA PER FO R AC IÓ N . AU M EN T O D E AG U AS D E FO R M AC IO N EX C ESIVO C O N T EN ID O D E AG U A PER FO R AC IÓ N D E ZO N A D E AR EN AS N O C O N SO LID AD AS ALT O C O N T EN ID O D E SO LID O S D E BAJA G R AV. ESP. BAJO C O N T EN ID O D E AG U A (FALT A D E D ILU C IÓ N ) AU M EN T O D E AG U A D E FO R M AC IÓ N EX C ESIVO C O N T EN ID O D E AG U A D ESC O N T R O L D E SO LID O S ALT O S VALO R ES C AU SAN LA FLO C U LAC IÓ N D EL LO D O , Q U E D EBE C O N T R O LAR SE C O N D ISPER SAN T ES. AU M EN T O D E AG U A D E FO R M AC IÓ N EX C ESIVO C O N T EN ID O D E AG U A D ISM IN U C IO N D E SO LID O S C O LO ID ALES FILT R AC IÓ N EX C ESIVA D E LÍQ U ID O S H AC IA LA FO R M AC IÓ N , O R IG IN AN D O U N D ER R U M BE Y PÉR D ID AS D E C IR C U LAC IÓ N . SE PEG AR ÍAN C O N ST AN T EM EN T E LAS H ER R AM IEN T AS AL EST AR PER FO R AN D O . ALT O S VALO R ES D E PÉR D ID A D E FILT R AD O PU ED EN PR O VO C AR PER FO R AC IO N ES R ED U C ID AS, EX C ESIVA FR IC C IÓ N ,D ESPLAZAM IEN T O IN SU FIC IEN T E D EL LO D O ,D ISM IN U C IÓ N EN LA PR O D U C C IÓ N D EL YAC IM IEN T O . AU M EN T O D E AG U A D E FO R M AC IÓ N EX C ESIVO C O N T EN ID O D E AG U A AD IC IÓ N D E D ISPER SAN T ES LA PR ESEN C IA D E U N A G R AN C AN T ID AD D E FIN O S O C ASIO N A U N A SED IM EN T AC IÓ N D E LO S M ISM O S D U R AN T E SU T IEM PO D E R ESID EN C IA D EN T R O D E LO S C AN ALES D EL YAC IM IEN T O . G R AN C AN T ID AD D E LO S G R U M O S PR O VO C AN Q U E EL FLU ID O C IR C U LE LEN T AM EN T E. 27 CAPÍTULO III PARAMETRO PUREZA IMPORTANCIA DEL CONTROL DE CALIDAD TENDENCIA ES FAVORABLE UN AUMENTO EN CUANTO A PUREZA DEL COMPUESTO PRINCIPAL DEL ADITIVO, NO EXISTE PROBLEMA DE INCREMENTO RELEVANCIA EN CUANTO MAS PURO ESTE EL COMPUESTO, YA QUE POR EJEMPLO EN EL NACL SEGÚN SUS ESPECIFICACIONES DEBEN SER DEL 97 % Y SI ES UN POCO MAYOR NO HAY NINGUN PROBLEMA. DISMINUCION INSOLUBLES EN AGUA INCREMENTO DISMINUCION EST. TERMICA ALCALINIDAD TOTAL POSIBLE AFECTACIÓN INCREMENTO OCASIONARIA UNA MEZCLA CON OTROS COMPONENTES QUE ESTEN EN CONTACTO CON EL ELEMENTO PRINCIPAL LO CUAL SERIA UNA POSIBLE AFECTACION PUES SE CREARIAN OTROS COMPONENTES QUE AGRAVARIAN NUESTRA FORMACIÓN. OCASIONARIA GRAVES DAÑOS UN COMPONENTE MUY SOLUBLE EN AGUA, HABRIA DERRUMBES O SIMPLEMENTE NUESTRO ADITIVO NO TENDRIA UNA BUENA VISCOSIDAD Y POR LO TANTO NO SERIA CONVENIENTE UTILIZARLO, LO CUAL OCASIONARIA A SU VEZ PÉRDIDAS A LA FORMACIÓN. LAS CANTIDADES DE INSOLUBLES EN AGUA DEBEN SER MÍNIMAS CON EL PRÓPOSITO DE EVITAR DAÑO A LA FORMACIÓN DISMINUCIÓN DE LA VISCOSIDAD PÉRDIDA DE LAS PROPIEDADES DEL FLUIDO INCREMENTO INCRUSTACIONES EN LAS PAREDES DE LA TUBERÍA Y CORROSIÓN. EL CALCIO NO SE DESPRENDE DE LA SOLUCIÓN Y POR LO TANTO NO DISMINUCION SE ADHIERE A LAS PAREDES DE LA TUBERÍA. 28 CAPÍTULO IV METODOLOGÍA DEL TRABAJO CAPITULO IV PARÁMETROS A EVALUAR 4.1 Norma NMX-L-159-SCFI-2003 de barita empleada en fluidos de perforación. Tabla 4.1 Parámetros y especificaciones de la barita Parámetros Especificaciones Densidad (g/cm3) 4,20 mínimo Humedad (%) 0,3 máximo Granulometría: Retenido en malla 200 ASTM 4,0 máximo (Abertura A 75 m) (%) Retenido en malla 325 ASTM (Abertura 45 m) 8,5 mínimo (%) Metales alcalinotérreos como calcio soluble (Ca+2) (mg/kg) Alcalinidad total como carbonato de calcio (CaCO3) 250,0 máximo 6,0 máximo (%) 29 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.1.1 MÉTODOS DE PRUEBA 4.1.1.1 Densidad (Método del matraz Le Chatelier) Fundamento El fundamento se basa en la definición de densidad, masa por unidad de volumen. Se hace uso del matraz de Le Chatelier que posee una escala que permite determinar el volumen de aceite diesel desplazado por una cantidad específica de barita, bajo condiciones de temperatura controlada. Figura 4.1 Matraz Le Chatelier Fuente: http://hermanos-alamo.com/producto/4cef7ebb51d51 Preparación y acondicionamiento de la muestra: Determine la masa de 85 g aproximadamente de barita en la balanza granataria (en una charola de aluminio o recipiente adecuado) y seque en la estufa a 105°C 3°C durante dos horas; enfríe la muestra en el desecador y manténgala ahí para su posterior utilización. 30 CAPÍTULO IV METODOLOGÍA DEL TRABAJO Procedimiento: a) Llene un matraz Le Chatelier, limpio y seco, con diesel hasta aproximadamente 22 mL por debajo de la marca de cero, tápelo. b) Coloque sumerja y asegure la verticalidad del matraz en un baño de temperatura controlada a 32°C 0,5°C; cubrir la graduación máxima, manteniéndolo bajo estas condiciones durante una hora. Registre el volumen inicial, como Vi, con exactitud de 0,05 cm3, sin c) sacar el matraz del baño. d) Saque el matraz del baño y con ayuda del embudo adicione lentamente y en pequeñas cantidades 80 g 0,05 g de barita seca, registre como “m” evitando que ésta obstruya el cuello del matraz. Use una brocha para transferir cualquier residuo de barita dentro del matraz. e) Tape el matraz agite con cuidado girándolo sobre su base, para eliminar el aire que pueda tener ocluido la muestra de barita y al mismo tiempo para asegurar que no quede ninguna partícula de la misma en el cuello del matraz. f) Regrese el matraz al baño manteniéndolo en éste durante una hora; después de lo cual se lee el volumen final con exactitud de 0,05 cm3, registre como Vf. Expresión de resultados D m Vf Vi Donde: D es la densidad, en g/cm3 M es la masa de la muestra, en g Vf es el volumen final, en cm3 Vi es el volumen inicial, en cm3 31 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.1.1.2 Humedad Fundamento El método se basa en la definición de humedad higroscópica o agua libre que corresponde a la cantidad de agua o cualquier otro material volátil, que puede ser eliminado mediante secado hasta masa constante (obtener una diferencia en masa no mayor a 0,01 g) a una temperatura ligeramente superior a la ebullición del agua. Procedimiento: a) Determine la masa de 10 g 0,001 g de barita en el pesafiltro. b) Seque en la estufa durante dos horas a 105°C 3°C, enfríe la muestra en el desecador y determine la masa nuevamente. 4.1.1.3 Granulometría retenido en mallas 200 y 325 Fundamento Uno de los procedimientos para determinar el tamaño de partícula lo constituye el cribado del material a través de mallas con dimensiones estándar, con ello se controla un contenido de partículas finas que no ocasione problemas de abrasividad. Procedimiento: a) Determine la masa de 50 g 0,001 g de muestra base seca (debe corregir esta cantidad por el contenido de humedad) y registre esta masa como “m”. Transfiera la muestra al vaso de precipitados y agregue 350 mL de agua destilada y 0,2 g de pirofosfato tetrasódico anhidro, agitando lentamente la muestra durante 5 minutos. 32 CAPÍTULO IV b) METODOLOGÍA DEL TRABAJO Transfiera la muestra sobre el juego de mallas colocadas de manera que la de arriba sea la de 200 y la de abajo la 325. Lave con un flujo continuo de agua corriente durante 5 minutos. c) Transfiera el retenido de cada una de las mallas por separado a cápsulas de porcelana, recuperando con agua la que pudiera quedarse adherida en las mallas. d) Deje reposar el contenido de las cápsulas de porcelana durante 10 minutos y decante el exceso de agua evitando la perdida de sólidos. e) Seque los retenidos en la estufa a una temperatura de 105°C 3°C, durante una hora. Enfríe y determine la masa con exactitud, registre como PR1 el retenido en la malla 200 y como PR2 el retenido en la malla 325. 4.1.1.4 Metales alcalinotérreos como calcio soluble (Ca +2) Fundamento El procedimiento se basa en el hecho de que las sales de sodio del ácido etilendiaminotetracético (EDTA), forman un quelato complejo soluble cuando se adicionan a una solución de ciertos cationes metálicos. Si se agrega una pequeña cantidad de un indicador, como el eriocromo negro T a una solución acuosa que contenga Ca +2 y Mg+2, la solución vira al rojo vino; si entonces se titula con suficiente solución de EDTA se forman todos los complejos de Ca+2 y Mg+2, y el color de la solución vira del rojo vino al azul, indicando con ello el punto final de la titulación. 33 CAPÍTULO IV METODOLOGÍA DEL TRABAJO Preparación y acondicionamiento de la muestra: La muestra debe mantenerse en un recipiente herméticamente cerrado. Procedimiento a) Determine la masa de 100 g 0,1 g de muestra base seca (debe corregir esta cantidad por el contenido de humedad) y transfiérala al vaso de precipitados de 400 mL; adicione 100 mL de agua destilada. b) Agite durante 15 minutos en la parrilla de agitación magnética a una velocidad que no ocasione proyecciones de la suspensión. c) Filtre la suspensión con ayuda del embudo y a través del papel filtro, reciba el filtrado en el vaso de precipitados de 100 mL. d) Tome una alícuota de 10 mL con la pipeta y viértala en el matraz Erlenmeyer, adicione 25 mL de agua destilada y 2 mL de solución reguladora. e) Agite la mezcla en la parrilla de agitación y adicione 0,2 g de indicador. Si aparece un color rojo vino indica que hay calcio presente. f) Titule con la solución de EDTA 0.005 M hasta obtener el vire de rojo vino a azul, registre el volumen de EDTA gastado como Vv. Expresión de resultados Ca 2 ( ppm) M Vv 4000 Donde: Vv es el volumen de EDTA gastado en, cm 3, y M es la molaridad de la solución de EDTA. 34 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.1.1.5 Alcalinidad total como carbonato de calcio (CaCO 3) Fundamento Al agregar un ácido valorado a una solución que contiene carbonatos, estos pasan a bicarbonatos. Si se añade un exceso de ácido, éste continúa neutralizando a los bicarbonatos. Si entonces se añade una solución valoraba de NaOH para titular el exceso de ácido que no reaccionó, mediante cálculo estequiométrico es posible conocer el por ciento de CaCO3 que estaba presente en la muestra. Preparación y acondicionamiento de la muestra: Determine la masa de 2 g de barita aproximadamente en una charola de aluminio o recipiente adecuado y seque en la estufa a 105°C 3°C durante dos horas; pase la muestra seca al desecador y manténgala ahí para su posterior utilización. Procedimiento: a) Determine la masa de 1 g 0,005 g de muestra seca, transfiera al matraz Erlenmeyer y agregue 10 mL de agua destilada. b) Ponga en la parrilla de agitación magnética y adicione midiendo con la pipeta volumétrica, 25 mL de HCl 0,1 N, agite constantemente durante 5 minutos. c) Titule el exceso de HCl con la solución de NaOH, utilizando fenolftaleína como indicador. La titulación finaliza cuando la solución incolora, adquiere un color rosado permanente durante 30 segundos. Anote los mililitros de NaOH gastados. 35 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.2 Norma NMX-L-146-1995 para arcilla organofílica empleada en fluidos de perforación, terminación y mantenimiento de pozos petroleros - especificaciones y métodos de prueba. Tabla 4.2 Parámetros y especificaciones de la arcilla organofílica Parámetros Humedad (%) Especificaciones 3,5 máximo Retenido en malla 200 (%) 10,0 máximo (abertura 75 m) Capacidad emulsionante: a)separación de fases: En salmuera de NaCl (% vol) 5,0 máximo En salmuera de CaCl2 (% vol) 7,0 máximo b) Reología 30ºC: L600 en salmuera de NaCl (Pa) 12,7 mínimo L600 en salmuera de CaCl2 (Pa) 12.7 mínimo Resistencia térmica: a)Incremento de separación de fases: En salmuera de NaCl (%vol) 3,0 máximo En salmuera de CaCl2 (%vol) 0 b) Reducción de la lectura a 600 r/min: L600 en salmuera de NaCl (Pa) L600 en salmuera de CaCl2 (Pa) 1,0 máximo 0 36 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.2.1 MÉTODOS DE PRUEBA 4.2.1.1 Humedad Es la cantidad de agua libre o cualquier otro material volátil que puede eliminarse de una muestra de arcilla organofílica secada hasta masa constante, mediante la aplicación de una temperatura ligeramente superior a la ebullición de agua. Procedimiento: a) Determine la masa de 4g 0,0001g. De arcilla organofílica en el pesafiltro o recipiente apropiado. b) Seque en la estufa durante dos y media horas a 105ºC 3ºC. Enfríe la muestra en el desecador y determine la masa con exactitud de 0,0001g. 4.2.1.2 Retenido en malla 200 Fundamento Uno de los procedimientos para determinar el tamaño de partícula lo constituye el cribado del material a través de mallas con dimensiones estándar. Con ello se controla un tamaño de partículas adecuado. Procedimiento: a) Determine la masa de 25g 0,1g. De la muestra tal como se recibe; transfiérala a la malla 200, a la que previamente se le acomodó la charola receptora, colóquela con su tapa en el vibrador mecánico y cribe durante 40 minutos. b) Determine la masa del residuo retenido en la malla con exactitud de 0,1g. 37 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.2.1.3 Capacidad emulsionante Fundamento Las arcillas organofílicas son empleadas como material coloidal en emulsiones de agua en aceite con el propósito de impartirles una gelatinosidad que evite el asentamiento del material densificante y los recortes de roca generados durante la perforación. La óptima dispersión de la arcilla asegura su funcionalidad en la preparación de las emulsiones inversas, por lo que la medición de su reología y por ciento de separación de fases es un indicativo de la estabilidad de la emulsión. Procedimiento: Salmuera de NaCl a) Vacíe 725 mL 1mL de aceite diesel tratado a la jarra y colóquela en el mezclador, mientras se agite adicione 15g 0,1g. De la arcilla organofílica; continúe la agitación 20minutos y al término de este tiempo, agregue 275mL 1mL de la salmuera de cloruro de sodio saturada, continúe la agitación durante 5 minutos más. b) Transfiera la suspensión a la copa térmica, previamente calentada a 30ºc. Determine la lectura a 600rpm en el viscosímetro rotacional a 30ºC 2ºC; anote y recupere la emulsión para pruebas posteriores. c) Vierta 250 mL de esta emulsión a la probeta y déjela en reposo a temperatura ambiente durante 24 horas. Mida y anote el volumen de diesel separado, registre como V1. 38 CAPÍTULO IV METODOLOGÍA DEL TRABAJO Salmuera de CaCl2 a) Transfiera 725mL 1mL de aceite diesel tratado a la jarra y con agitación en el mezclador tipo multimixer adicione 24g 0,1g de arcilla organofílica; continúe la agitación por 20minutos. Agregue 275mL 1mL de salmuera de cloruro de calcio, agite durante 5 minutos. b) Determine la lectura en el viscosímetro rotacional a 600 rpm a 30ºC 2ºC; anote y recupere la emulsión para pruebas posteriores. c) Vierta 250 mL de esta emulsión a la probeta y déjela en reposo a temperatura ambiente durante 24 horas. Mida y anote el volumen de diesel separado, registre como V2. Nota: Donde: V1 V2 es el volumen de diesel en la salmuera de NaCl en mililitros (mL) es el volumen de diesel en la salmuera de CaCl2 en mililitros (mL). 4.2.1.4 Resistencia térmica Fundamento Los materiales empleados en los fluidos de perforación de pozos petroleros deben tener cierta resistencia a la temperatura, por lo que mediante esta prueba se determina la capacidad de las arcillas organofílicas a seguir manteniendo sus cualidades después de someterlas a un añejamiento térmico. Procedimiento: a) Agite 5 minutos en el mezclador tanto la emulsión diesel-NaCl como la diesel-CaCl2. Transfiera las muestras por separado a cada celda de rolar, 39 CAPÍTULO IV METODOLOGÍA DEL TRABAJO llenándolas hasta 1cm por debajo de su borde, se cierran y presurizan a 1380 kPa. b) Las celdas se somete a un añejamiento térmico en el horno, previamente calentado a 175ºc 3ºC, permaneciendo 4 horas a esa temperatura. Al término del tiempo retírelas del horno y enfríe a temperatura ambiente. Verifique que las celdas estén presurizadas, de lo contrario repita la evaluación. Nota: No acelere con agua el proceso de enfriamiento de celdas. c) Posteriormente vacíe a los vasos metálicos y agite durante 5 minutos en el mezclador tipo multimixer, determine las lecturas de las dos emulsiones en el viscosímetro a 600 rpm a 30ºC 2ºC, anote la lectura para la salmuera de NaCl y la lectura de la salmuera de CaCl2. d) Mida el volumen del diesel separado en cada una de las emulsiones; anote el por ciento (%) de separación en la salmuera de NaCl y el por ciento (%) de separación en la salmuera de CaCl2. 40 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.3 Norma NMX-L-155-1996 para goma xantana empleada en fluidos de terminación y reparación de pozos petroleros-especificaciones y métodos de prueba. Tabla 4.3 Parámetros y especificaciones de la goma xantana Parámetros Humedad Especificaciones (%) 15,0 máximo Solubilidad en ácido clorhídrico (%) 98,0 mínimo Retenido en malla 40 (%) 5,0 máximo Fluido agua de mar -Reología L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 8,16 mínimo 6,12 mínimo 1,53 mínimo 2,40 mínimo Fluido salmuera sodio(NaCl) -Reología L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) de cloruro de 12,75 mínimo 9,69 mínimo 2,04 mínimo 3,84 mínimo Estabilidad Térmica L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 10,20 mínimo 7,65 mínimo 1,53 mínimo 2,88 mínimo Fluido Bentonita-Polímero -Reología L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 18,36 mínimo 13,26 mínimo 3,06 mínimo 4,80 mínimo Estabilidad Térmica L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 15,81 mínimo 10,71 mínimo 2,04 mínimo 1,92 mínimo 41 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.3.1 MÉTODOS DE PRUEBA 4.3.1.1 Humedad Fundamento El método se basa en la definición de humedad higroscópica o agua libre, también conocida como humedad libre, que corresponde a la cantidad de agua o cualquier otro material volátil que puede ser eliminado mediante secado hasta masa constante a una temperatura ligeramente superior a la de ebullición del agua. Procedimiento: a) Determine la masa de 5 g ± 0.001 g de muestra de goma de xantana en el pesafiltro y seque a 105°C ± 3°C, hasta masa constante (obtener una diferencia no mayor de 0.01 g). b) Enfríe la muestra en el desecador y determine la masa nuevamente. 4.3.1.2 Solubilidad en ácido clorhídrico (HCl) Fundamento El ácido clorhídrico combinado con la temperatura, acelera el proceso de degradación o eliminación de la goma xantana por destrucción de la cadena del polímero. La máxima solubilización de esta en una solución de ácido clorhídrico implica su remoción de las paredes del pozo y consecuentemente evita el daño permanente a la formación productora de hidrocarburos. Procedimiento: a) Determine la masa de 0.5 g ± 0.001 g de la muestra base seca (debe corregir por el contenido de humedad de la muestra) y transfiéralo al vaso de precipitados de 400 mL, adicione 250 mL de la solución de HCl al 15 % ± 1 %, previamente calentada a 65°C ± 3°C. 42 CAPÍTULO IV b) METODOLOGÍA DEL TRABAJO Coloque el vaso con la mezcla anterior en la parrilla de calentamiento y agite durante 1 hora manteniendo la temperatura a 65°C ± 3°C. c) Centrifugue a 1100 rpm, teniendo la precaución de enjuagar el vaso donde se disolvió la muestra; incluyendo el agua del enjuague en la solución a centrifugar. d) Lave el residuo 2 veces con agua destilada repitiendo la operación de centrifugado y decantado; por último, seque el residuo en la estufa durante 2h a 105°C + 3°C, enfríe en el desecador y determine la masa con exactitud de + 0.001 g. 4.3.1.3 Retenido en malla 40 Fundamento El procedimiento se basa en el hecho de que es posible determinar el tamaño de partícula y su distribución, mediante el cribado del material a través de un juego de mallas con dimensiones estándar, para el caso de este procedimiento, solo interesa determinar que el tamaño de partícula del material sea inferior a 425 m. Procedimiento: a) Determine la masa de 10 g ± 0.01 de la muestra tal como se recibe y transfiérala a la malla 40 a la que previamente se le acomodó la charola receptora y tape. b) Lleve al vibrador mecánico y acciónelo durante 20 minutos. c) Determine la masa del retenido sobre la malla con exactitud de ± 0.01 g. 43 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.3.1.4 Reología Fundamento Las propiedades de flujo de los fluidos de perforación están determinadas por su reología. Los viscosímetros rotacionales de cilindros concéntricos son instrumentos cuyas constantes han sido ajustadas de acuerdo con el Modelo plástico de Bingham; la viscosidad plástica y el punto de cedencia son probablemente las propiedades más conocidas de los fluidos de perforación. Estas son calculadas a partir de la lectura directa en el viscosímetro rotacional a las velocidades de 600 y 300 rpm, con el mismo instrumento se obtiene la lectura a 3 rpm, la cual es utilizada para determinar la gelatinosidad. Procedimiento: a) Agite en el mezclador durante 3 minutos la muestra de fluido por evaluar (agua de mar, salmuera de NaCl y/o bentonita-polímero), transfiera una porción a la copa térmica previamente calentada a 30°C ± 2°C y determine en el viscosímetro rotacional las lecturas a 600, 300 y 3 rpm, regístrelas. b) Accione el viscosímetro rotacional a 600 rpm durante 30 segundos, cambie la velocidad a 3 rpm y pare el viscosímetro, permita que el fluido permanezca sin movimiento durante 10 minutos. Determine la lectura a 3 rpm, registrando el valor máximo obtenido como gelatinosidad a 10 minutos. 4.3.1.5 Estabilidad térmica Fundamento La evaluación se basa en el hecho de que temperaturas superiores a 120°C se inicia el proceso de degradación de la goma xantana por efecto térmico, por lo que la determinación tiene por objeto verificar que el deterioro en las propiedades del fluido a la temperatura de referencia, sea mínimo. 44 CAPÍTULO IV METODOLOGÍA DEL TRABAJO Procedimiento: a) Transfiera 500 mL del fluido de salmuera de NaCl en el vaso y con agitación en el mezclador adicione 0.35 g de Na 2SO3, agite durante 5 minutos; ajuste el pH con la solución de NaOH a 9.0 ± 0.2. Nota: Al fluido bentonita-polímero no se le adiciona Na2SO3. b) Llene la celda de rolar con el fluido de prueba (salmuera de NaCl y bentonita-polímero) hasta aproximadamente 2 cm por debajo del borde superior. Tápela y presurice con nitrógeno a 345 kPa, compruebe que no existan fugas y añeje termicamente a 120°C ± 3°C; de 16 a 17 horas. c) Enfríe a temperatura ambiente (no acelere este proceso con agua) y verifique que la celda aun está presurizada si no es así, repetir el procedimiento desde el inciso a). 45 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.4 Norma NMX-L-150-1995 para el cloruro de sodio empleado en fluidos de perforación, terminación y reparación de pozos petroleros - especificaciones y métodos de prueba. Tabla 4.4 Parámetros y especificaciones del cloruro de sodio Parámetros Especificaciones NaCl Tipo “A” Tipo “B” 0.5 máximo 0.5 máximo 97.0 mínimo 97.0 mínimo 0.2 máximo 0.2 máximo Calcio 0.3 máximo ----------- Magnesio 0.5 máximo ----------- Humedad (%) Pureza como NaCl (%) Insolubles en agua (%) Granulometría: Retenido en malla 20 (abertura 850 m) (%) 10 máximo m) ----------- Retenido en malla 18 (abertura 1000 30 mínimo (%) 46 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.4.1 MÉTODOS DE PRUEBA 4.4.1.1 Humedad Es la cantidad de agua libre o cualquier otro material volátil que puede eliminarse de una muestra de cloruro de sodio secada hasta masa constante, mediante la aplicación de una temperatura ligeramente superior a la de ebullición del agua. 4.4.1.2 Pureza como NaCl Fundamento El método consiste en la determinación de cloruros en una solución de cloruro de sodio, utilizando nitrato de plata para su separación como un precipitado blanco y empleando cromato de potasio como indicador, el cual vira de amarillo a rojo ladrillo a la primera gota excedente de la solución de nitrato de plata, cuando la totalidad de cloruros ha reaccionado. Procedimiento: a) Determine la masa de 3,3 g 0,001 g de cloruro de sodio base seca, transfiere a un matraz volumétrico de 1 000 mL conteniendo 400 mL de agua destilada, agite hasta completar disolución de la muestra y aforé con agua destilada. b) Filtro 100 mL de la solución anterior a través de papel filtro; tome una alícuota de 10 mL de esta solución transfiera al matraz Erlenmeyer y adicione 2 o 3 gotas de solución indicadora de fenolftaleína; si la solución adquiere un color rosa, agregue ácido sulfúrico 0,02 N hasta la desaparición del color adicione 2 o 3 gotas mas de ácido, como exceso. c) Agregue 1 g 0,001 g de carbonato de calcio, 50 mL de agua destilada y 10 o 15 gotas de solución indicadora de cromato de potasio. Titule gota a gota, con solución de nitrato de plata 0,0282 N hasta la persistencia de un color rojo naranja durante 10 o 15 segundos. 47 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.4.1.3 Insolubles en agua Fundamento Mediante un método gravimétrico se determine la cantidad de insoluble presente en el cloruro de sodio al disolverlo en agua destilada, cantidad que debe ser mínima con el propósito de evitar el daño a la formación Procedimiento: a) Seque a masa constante una hoja de papel filtro a una temperatura de 70°C 3°C y anote su masa con exactitud. b) Determine la masa de 100 g 0,001 g de la muestra de NaCl base seca y anote como m, transfiere a un matraz volumétrico de 1 000 mL y disuelva en agitación en 500 mL de agua destilada. c) Filtre la solución anterior a través del papel filtro utilizando el embudo de vidrio o el filtro prensa. Colecte el filtrado en un matraz de 1 000 mL. d) Lave el residuo retenido en el papel con agua destilada, tantas veces como sea necesario mientras la prueba de cloruros sea positiva, verifique lo anterior tomando 1 mL de agua de lavado y 1 o 2 gotas de solución de nitrato de plata, si se forma un precipitado blanco incorpore el agua de los lavados al filtrado del punto c). Nota: Debe tenerse cuidado de que el filtrado incluyendo las aguas del lavado no exceda de 1 L. e) Aforar a 1 L con agua destilada el matraz conteniendo el filtrado y el agua de los lavados reserve esta solución para los análisis de calcio y magnesio. 48 CAPÍTULO IV f) METODOLOGÍA DEL TRABAJO Seque en la estufa A 70°C 3°C el papel filtro con el residuo hasta masa constante (obtener una diferencia en masa no mayor a 0,005 g). Enfríe en el desecador y determine la masa con exactitud. 4.4.1.4 Calcio y magnesio Si se agrega una pequeña cantidad de un indicador adecuado solución acuosa que contenga calcio y magnesio y se titula esta con solución de ácido dietilenamino disódico (EDTR), se forman los complejos de calcio y magnesio después que se ha regado suficiente EDTA para que todos los iones formen complejos, se obtiene el punto final de la titulación cuando la solución cambia de color por efecto del indicador. Procedimiento: a) Tome una alícuota de 20 mL de la muestra y transfiérela a un matraz Erlenmeyer de 250 mL. b) Adicione 40 mL, de solución de KOH 0,5 agite durante 2 minutos y adicione aproximadamente 0,2 g de indicador de azul de hidroxinaftol. c) Titule con solución de EDTA 0,01 M hasta obtener el vire del color rosa salmón a azul y que éste se mantenga durante 20 segundos. Registre el volumen de EDTA gastado como T1. Nota: T1 es el volumen de EDTA gastado con azul de hidroxinaftol en mL. T2 es el volumen de EDTA gastado con eriocromo negro T en mL. 49 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.4.1.5 Magnesio a) Tome una alícuota de 20 mL de la muestra y transfiérala a un matraz Erlenmeyer de 250 mL. b) Adicione 5 mL de solución reguladora de pH (buffer) que debe ser de 10 0,1 unidades (NH4CL-NH4OH) y aproximadamente 0,2 g de indicador eriocromo negro T. c) Titule con solución de versenato (EDTA) 0,01 M, hasta obtener el vire de color rojo vino a azul registre el volumen de EDTA gastado como T 2. 4.4.1.6 Granulometría (retenido en malla 20 y malla 18) Fundamento El procedimiento determina el tamaño de partículas para los dos tipos de sal especificados en esta norma, mediante el cribado del material a través de una malla específica de dimensiones estándar. Procedimiento: Para la aplicación de este procedimiento, utilice la malla 20 para la sal tipo "A" y la malla 18 para la sal tipo "B". a) Determine la masa de 100 g 0,1 g de la muestra basa seca, transfiera sobre la malla correspondiente colóquela con la tapa y charola en el vibrador mecánico. Tamice durante 10 minutos. b) Determine la masa del residuo retenido en la malla 20 o 18, (según sea el tipo de sal bajo prueba) con exactitud de 0,1 g. Nota: Clasificación del cloruro de sodio Sal tipo A: Se usa para la preparación de salmuera Sal tipo B: Se usa como material obturante en la colocación de tapones durante la pérdida de circulación. 50 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.5 Norma NMX-L-144-SCFI-2003 para la bentonita empleada en fluidos de perforación, terminación y mantenimiento de pozos petroleros especificaciones y métodos de prueba. Tabla 4.5 Parámetros y especificaciones de la bentonita Parámetros Especificaciones Bentonita Tratada No Tratada 10,0 máximo 10,0 máximo 15,0 mínimo 15,0 mínimo 6,7 mínimo 6,7 mínimo 3,0 máximo 1,5 máximo Filtrado (cm3) 14,0 máximo 10,0 máximo Reducción de viscosidad 3,0 máximo Humedad (%) Viscosidad Aparente (mPa-s) Punto de cedencia (Pa) Relación punto de cedencia/viscosidad plástica (Pc/Vp) aparente (mPa-s) Retenido en malla 200 3,0 máximo 3,0 máximo 60,0 mínimo 72,0 mínimo (abertura (%) 75µm) Capacidad de intercambio catiónico CIC (meq/100g) 51 CAPÍTULO IV METODOLOGÍA DEL TRABAJO 4.5.1 MÉTODOS DE PRUEBA 4.5.1.1 Humedad Procedimiento: a) Determine la masa de 10 g ± 0,001 g de bentonita en el pesafiltro previamente. b) Seque en la estufa durante 2 horas a 105°C ± 3°C. c) Enfríe la muestra en el desecador. d) Determine la masa de la bentonita seca. 4.5.1.2 Viscosidad aparente, viscosidad plástica y Viscosidad punto de cedencia Prepare una suspensión de bentonita con 1 000 mL de agua destilada, según el tipo de bentonita adicione la cantidad siguiente: Bentonita no tratada 72 g ± 0,1 g y bentonita tratada 64 g ± 0,1 g. La adición de la bentonita al agua debe hacerse lentamente mientras se agita en el mezclador; una vez terminada la adición, agite 5 minutos, limpie las paredes del recipiente con la espátula, complemente la agitación hasta 60 ± 1 minuto. Deje reposar la suspensión durante 10 ± 1 minuto y continúe con el procedimiento. Procedimiento: Agite la suspensión en el mezclador durante 2 minutos, transfiera la suspensión a la copa térmica y estabilice a 30°C ± 2°C. Determine las lecturas a 600 y 300 rpm, una vez que las lecturas de la carátula sean constantes o al término de 1 minuto. 4.5.1.3 Filtrado Agite la muestra 2 minutos y transfiera a la celda del equipo filtro prensa, hasta una altura de aproximadamente 13 mm de la parte superior. Complete el ensamble en el tubo de drenado y colóquela en el equipo, cerrando la válvula de 52 CAPÍTULO IV METODOLOGÍA DEL TRABAJO desfogue y coloque la probeta. Determine el volumen de filtrado a la presión de 690 ± 35 kPa (100 ± 5 psi), durante 30 ± 0,5 minutos y temperatura ambiente. Anote el volumen de filtrado recolectado. 4.5.1.4 Reducción de la viscosidad aparente a) Agite la muestra en el mezclador durante 2 minutos. b) Transfiera la muestra a la celda de rolado hasta 1 cm por debajo del borde superior; presurícela a 1 035 kPa (150 psi) y someta a un añejamiento térmico en el horno rolador, previamente calentado a 150°C ± 2°C mantenga esta temperatura durante 18 horas. c) Enfríe a temperatura ambiente y con precaución elimine la presión interna de la celda; transfiera la muestra al vaso y agite en el mezclador durante 3 minutos. d) Determine la lectura a 600 rpm en el viscosímetro rotacional a 30°C ± 2°C y 300 rpm. 4.5.1.5 Retenido en malla 200 a) A 350 cm de agua destilada adicione 0,2 g de pirofosfato tetrasódico anhidro y 10 g ± 0,1 g de muestra de bentonita base seca. Agite durante 10 ± 1 minuto en el mezclador. b) Transfiera la suspensión a la malla, use la piseta para remover todo el material del vaso a la malla. Lave el retenido con un flujo continuo y suave de agua corriente durante aproximadamente 2 minutos. . c) Transfiera el retenido a una cápsula de porcelana, use la piseta para recuperar 53 CAPÍTULO IV METODOLOGÍA DEL TRABAJO cualquier material que pudiera quedarse adherido en la malla. Deje reposar durante 10 minutos. d) Decante el exceso de agua evitando la pérdida de sólidos. Seque el residuo en la estufa a 105°C ± 3°C durante 60 minutos; enfríe en el desecador y determine la masa. 4.5.1.6 Capacidad de intercambio catiónico (CIC) a) Determine la masa de 0,5g + 0,01 g de muestra y colóquela en un matraz Erlenmeyer; adicione 25 mL de solución del pirofosfato al 2 %, agite en la parrilla electromagnética y caliente a ebullición moderada durante 10 minutos. b) Adicione 1 mL de HNO3 y lleve a ebullición durante otros 10 minutos. Enfríe y diluya con agua destilada hasta 50 mL aproximadamente. c) Titule con la solución de azul de metileno, agregándola en incrementos de 1,0 cm3 con agitación. Si de determinaciones anteriores se conoce la cantidad aproximada de azul de metileno necesaria para alcanzar el punto final, pueden utilizarse al principio de la titulación incrementos mayores (de 3 a 5 cm 3) Después de cada adición, agite el contenido durante 30 segundos. Mientras los sólidos permanecen suspendidos, tome una gota del líquido con una varilla de vidrio y colóquela sobre el papel filtro; el inicio del punto final de la titulación es cuando alrededor de la gota en el papel, aparezca una aureola en azul. d) Cuando lo anterior ocurra, agite el contenido del matraz durante 2 minutos más y coloque otra muestra de la solución en el papel. Si se forma nuevamente la aureola, el punto final ha sido alcanzado; si la aureola no aparece continúe la adición de azul de metileno con incrementos de 0,5 cm repita la operación cuantas veces sea necesario. 54 CAPÍTULO V RESULTADOS CAPÍTULO V RESULTADOS Tabla 5.1 Parámetros de la Bentonita Parámetros Especificaciones Resultados Bentonita Tratada Humedad M1 1 2 3 10,0 máximo 11,5 11,3 11,5 15,0 mínimo 14,5 14,2 14,4 6,7 mínimo 3,18 3,17 3,17 1,62 1,60 1,62 (%) Viscosidad Aparente (mPa-s) Punto de cedencia (Pa) Relación punto de cedencia/viscosidad plástica(Pc/Vp) 3,0 máximo Filtrado (cm3) 14,0 máximo 9,6 9,4 9,3 Reducción de viscosidad 3,0 máximo 0,5 0,3 0,5 3,0 máximo 0,16 0,16 0,15 60,0 mínimo 65 66 65 aparente (mPa-s) Retenido en malla 200 (abertura (%) 75µm) Capacidad de intercambio catiónico CIC (meq/100gr) 55 CAPÍTULO V RESULTADOS Tabla 5.2 Parámetros de la Goma Xantana Resultados Parámetros Especificaciones M2 Goma xantana Humedad (%) 15,0 máximo 7,96 8.00 8.05 Solubilidad en ácido clorhídrico (%) 98,0 mínimo 55.88 55.95 55.86 Retenido en malla 40 (%) 5,0 máximo 2,5 Fluido agua de mar -Reología L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 8,16 mínimo 10,71 10,22 11,22 6,12 mínimo 8,16 8,16 8,16 1,53 mínimo 2,04 2,40 mínimo 3,51 2,5 2,5 2,04 2,04 3,51 3,51 Fluido salmuera de cloruro de sodio(NaCl) -Reología L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 12,75 mínimo 15,81 15,76 15,50 9,69 mínimo 10,71 10,56 10,77 2,04 mínimo 2,55 2,65 2,60 3,84 mínimo 5,76 5,70 5,78 Estabilidad Térmica L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 10,20 mínimo 13,26 14,00 13,3 7,65 mínimo 9,69 9.60 9,70 1,53 mínimo 3,57 3,65 3,55 2,88 mínimo 18,36 mínimo 5,76 19,89 20.00 19,90 13,26 mínimo 15.3 15.5 15.3 3,06 mínimo 5,1 5,25 5,25 4,80 mínimo 4,8 15,81 mínimo 12,24 12,24 12,24 10,71 mínimo 8,67 9,69 8,67 2,04 mínimo 2,55 2,55 2,55 1,92 mínimo 5,76 5,76 5,76 Fluido Bentonita-Polímero -Reología L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) Estabilidad Térmica L600 (Pa) L300 (Pa) L3 (Pa) Gel 10 min (Pa) 4,8 4,8 56 CAPÍTULO V RESULTADOS Tabla 5.3 Parámetros del Cloruro de Sodio Parámetros Especificaciones NaCl Humedad Resultados M3 0.5 máximo 0,204 0,247 0,261 97.0 mínimo 99,95 99,95 99,95 0.2 máximo 0,036 0,040 0,037 Calcio 0.3 máximo 0,164 0,164 0,164 Magnesio 0.5 máximo 0.261 0,265 0,265 10 máximo 1,149 1,146 1,150 (%) Pureza como NaCl (%) Insolubles en agua (%) Granulometría: Retenido en malla 20 (abertura 850 m) (%) Retenido en malla 18 (abertura 1000 m) ----------- (%) 57 CAPÍTULO V RESULTADOS Tabla 5.4 Parámetros de la Barita Parámetros Especificaciones Resultados Barita M4 Densidad (g/cm3) 4,20 mínimo 4,20 4,25 4,20 Humedad (%) 0,3 máximo 0,18 0,15 0,16 4,0 máximo 2,25 2,25 2,25 8,5 mínimo 14,93 14,96 14,95 250,0 máximo 215 210 210 6,0 máximo 4,49 4,49 4,50 Granulometría: Retenido en malla 200 ASTM (Abertura A 75 m) (%) Retenido en malla 325 ASTM (Abertura 45 m) (%) Metales alcalinotérreos (mg/kg) como calcio soluble (Ca+2) Alcalinidad total como carbonato de calcio (CaCO3) (%) 58 CAPÍTULO V RESULTADOS Tabla 5.5 Parámetros de la Arcilla Organofílica Parámetros Especificaciones Resultados Arcilla M5 Organofílica Humedad (%) 3,5 máximo 2,0 2,0 2,1 Retenido en malla 200 (%) 10,0 máximo 2,8 2,8 2,8 En salmuera de NaCl (% vol) 5,0 máximo 3,0 3,05 3,05 En salmuera de CaCl2 (% vol) 7,0 máximo 4,0 4,0 4,0 L600 en salmuera de NaCl 12,7 mínimo 10,47 10,50 10,45 (Pa) 12.7 mínimo 9,81 9,80 9,87 3,0 máximo 2,5 2,5 2,5 0 0 0 0 1,0 máximo 0,65 0,70 0,65 0 0 0 0 (abertura 75 m) Capacidad emulsionante: a)separación de fases: b) Reología 30ºC: L600 en salmuera de CaCl2 (Pa) Resistencia térmica: a)Incremento de separación de fases: En salmuera de NaCl (%vol) En salmuera de CaCl2 (%vol) b) Reducción de la lectura a 600 r/min: L600 en salmuera de NaCl (Pa) L600 en salmuera de CaCl2 (pa) 59 CAPÍTULO V RESULTADOS 70 60 50 40 30 NORMA 20 PRUEBA 1 10 PRUEBA 2 PRUEBA 3 0 HUMEDAD VISCOSIDAD APARENTE PUNTO DE CEDENCIA CIC 10 15 6.7 60 PRUEBA 1 11.5 14.5 3.18 65 PRUEBA 2 11.3 14.2 3.17 66 PRUEBA 3 11.5 14.4 3.17 65 NORMA Gráfica 5.1 Resultados de la Bentonita 16 14 NORMA 12 PRUEBA 1 10 PRUEBA 2 8 PRUEBA 3 6 4 2 0 Pc/Vp FILTRADO REDUCCION DE VISCOSIDAD APARENTE 3 14 3 PRUEBA 1 1.62 9.6 0.5 PRUEBA 2 1.6 9.4 0.3 PRUEBA 3 1.62 9.3 0.5 NORMA Gráfica 5.2 Resultados de la Bentonita 60 CAPÍTULO V RESULTADOS En las gráficas anteriores se muestran los resultados obtenidos de una muestra de bentonita la cual como se puede apreciar en la primer gráfica los parámetros evaluados fueron: humedad, viscosidad aparente, punto de cedencia y capacidad de intercambio catiónico (CIC). En primer lugar se puede observar que el parámetro de humedad sobrepasa los valores máximos de la norma los cuales no afectan de manera considerable debido a que no están muy alejados del parámetro establecido; en contraste los resultados de la prueba de punto de cedencia fueron menores a los mínimos requeridos en la norma, el punto de cedencia determina la capacidad de acarreo del recorte y limpieza del pozo, y ésta es causada por la fuerza de atracción electroquímica que tienen las partículas sólidas en estado dinámico. Se dice que el punto de cedencia es causado por el contaminante Ca+2, CO3-2 y sólidos arcillosos de la formación, y el descontrol de esta propiedad si son elevados pueden ocasionar la floculación del lodo y será necesario aplicar dispersantes en medio alcalino, en consecuencia aquí es que los valores son mínimos por lo tanto habrá un exceso de agua en la formación y una disminución en sólidos coloidales. Para la prueba de capacidad de intercambio catiónico los resultados pasaron la norma debido a que el valor mínimo es de 60(meq/100g); los demás parámetros pasaron de acuerdo a la norma. En la gráfica 5.2 se evaluaron la relación de punto de cedencia/ viscosidad plástica, filtrado y reducción de viscosidad aparente, en los cuales no hubo ningún problema debido a que éstos pasaron correctamente los valores requeridos en la norma. 61 CAPÍTULO V RESULTADOS 120 100 80 60 40 NORMA 20 PRUEBA 1 0 PRUEBA 2 HUMEDAD SOLUBILIDAD EN ÁCIDO CLORHÍDRICO mínimo RETENIDO EN MALLA 40 15 98 5 PRUEBA 1 7.96 55.88 2.5 PRUEBA 2 8 55.95 2.5 PRUEBA 3 8.05 55.86 2.5 NORMA PRUEBA 3 Gráfica 5.3 Resultados de la Goma Xantana 25 20 15 NORMA L600 mínimo 10 PRUEBA 1 5 PRUEBA 2 0 FLUIDO AGUA DE MAR FLUIDO FLUIDO ESTABILIDA ESTABILIDA SALMUERA BENTONITA D TERMICA D TERMICA NaCl POLIMERO NORMA L600 mínimo 8.16 12.75 10.2 18.36 15.81 PRUEBA 1 10.71 15.81 13.26 19.89 12.24 PRUEBA 2 10.22 15.76 14 20 12.24 PRUEBA 3 11.22 15.5 13.3 19.9 12.24 PRUEBA 3 Gráfica 5.4 Resultados de la Goma Xantana 62 CAPÍTULO V RESULTADOS En la gráfica 5.3 los parámetros evaluados fueron la humedad, solubilidad en ácido clorhídrico y retenido en malla 40, en estas tres pruebas la que no cumplió con los parámetros establecidos fue la de solubilidad ya que se encuentra con valores por debajo del valor permitido por la norma que es 98% mínimo. El ácido clorhídrico combinado con la temperatura, acelera el proceso de degradación o eliminación de la goma xantana por destrucción de la cadena del polímero. La máxima solubilización de ésta en una solución de ácido clorhídrico que implica su remoción de las paredes del pozo y consecuentemente evita el daño permanente a la formación productora de hidrocarburos. En la gráfica 5.4 los parámetros evaluados fueron las reologías del fluido agua de mar, fluido salmuera NaCl y su respectiva estabilidad térmica así como el fluido bentonita polímero y estabilidad térmica. En este último parámetro de estabilidad térmica el mínimo de acuerdo a la norma es de 15.81 Pa y los resultados obtenidos fueron debajo de este valor, la estabilidad térmica es una característica que tiene relación con su composición y se refiere a su capacidad para resistir a altas temperaturas de procesamiento, en este caso el fluido fue sometido a temperaturas superiores a 120 °C que es cuando se inicia el proceso de degradación de la goma xantana por efecto térmico, por lo que la determinación tiene por objeto verificar que el deterioro en las propiedades del fluido a la temperatura de referencia, sea mínimo. 63 CAPÍTULO V RESULTADOS 0.6 NORMA 0.5 PRUEBA 1 PRUEBA 2 0.4 PRUEBA 3 0.3 0.2 0.1 0 HUMEDAD INSOLUBLES EN AGUA CALCIO MAGNESIO 0.5 0.2 0.3 0.5 PRUEBA 1 0.204 0.035 0.164 0.261 PRUEBA 2 0.247 0.04 0.164 0.265 PRUEBA 3 0.261 0.037 0.164 0.265 NORMA Gráfica 5.5 Resultados del Cloruro de Sodio En la gráfica 5.5 los parámetros evaluados fueron la humedad, insolubles en agua, calcio y magnesio; en este caso la gráfica muestra que los parámetros arrojados por las pruebas se encuentran dentro de la norma. Mediante un método gravimétrico se determine la cantidad de insoluble presente en el cloruro de sodio al disolverlo en agua destilada, cantidad que debe ser mínima con el propósito de evitar el daño a la formación. La cantidad de calcio y magnesio debe ser mínima ya que las aguas con altos contenidos de sales de calcio y magnesio tienden a formar incrustaciones minerales en las paredes de las tuberías dificultando la circulación del fluido y acelera la corrosión. 64 CAPÍTULO V RESULTADOS 16 14 NORMA PRUEBA 1 PRUEBA 2 PRUEBA 3 12 10 8 6 4 2 0 DENSIDAD RETENIDO MALLA 200 RETENIDO MALLA 325 ALCALINIDAD TOTAL NORMA 4.2 4 8.5 6 PRUEBA 1 4.2 2.25 14.93 4.49 PRUEBA 2 4.25 2.25 14.96 4.49 PRUEBA 3 4.2 2.25 14.95 4.5 Gráfica 5.6 Resultados de la Barita En esta gráfica los parámetros evaluados fueron la densidad, retenido en malla y alcalinidad total, de estos el más importante es la densidad ya que esta propiedad tiene la habilidad de evitar que el gas, aceite o agua, presentes en las formaciones permeables, invadan el agujero perforado; previniendo además el derrumbe de las paredes mediante el control de la presión hidrostática de las columnas del fluido, que depende de la densidad de la barita adicionada y de la longitud de la columna hidrostática. La densidad de la barita debe tener un valor mínimo de 4.2 g/cm 3. En el caso del retenido en malla 200 el valor mínimo debe ser de 4% máximo y retenido en malla 325 el valor mínimo es de 8.5 %. Esto se determina a través del cribado del material a través de mallas con dimensiones estándar para determinar el tamaño de partículas, con ello se controla un contenido de partículas finas que no ocasione problemas de abrasividad. 65 CAPÍTULO V RESULTADOS Los resultados de las pruebas mostrados en la gráfica se encuentran dentro del parámetro marcado por la norma. Otro parámetro puesto a prueba fue la alcalinidad total como carbonato de calcio que debe dar un valor de 6% máximo, los resultados de las tres pruebas realizadas se encuentran por debajo de este porcentaje marcado en la norma, el carbonato de calcio es el causante de la formación de agua dura y al igual que el calcio y magnesio produce incrustaciones en las tuberías y corrosión. 66 CAPÍTULO V RESULTADOS 14 12 10 8 6 NORMA 4 PRUEBA 1 2 0 NORMA PRUEBA 2 PRUEBA 3 RETENIDO SEP. DE HUMEDAD MALLA FASES EN 200 NaCl SEP. DE REOLOGÍA REOLOGÍA FASES EN SALMUER SALMUER CaCl2 A NaCl A CaCl2 3.5 10 5 7 12.7 12.7 PRUEBA 1 2 2.8 3 4 10.47 9.81 PRUEBA 2 2 2.8 3.05 4 10.5 9.8 PRUEBA 3 2.1 2.8 3.05 4 10.45 9.87 Gráfica 5.7 Resultados de la Arcilla Organofílica En ésta gráfica los parámetros analizados fueron humedad, retenido en malla 200 la capacidad emulsionante por medio de separación de fases en NaCl, separación en CaCl2 y Reologías en salmueras de NaCl y CaCl2; todas cumplieron y pasaron los requerimientos de acuerdo a la norma excepto las reologías que no cumplieron con las especificaciones requeridas ya que el valor mínimo en esa prueba es de 12.7 y los análisis resultaron menores debido a que su estabilidad no es suficiente para poder asegurar su funcionalidad en el sentido de que no podrá impartir la suficiente gelatinosidad al fluido provocando así un asentamiento de los recortes en la perforación; aunque no son extremadamente mínimos pues no sería factible utilizarlos. 67 CONCLUSIONES CONCLUSIONES Los fluidos han tenido gran importancia en la perforación de pozos petroleros debido a que estos tienen la capacidad para lograr las funciones esenciales y minimizar anticipadamente los problemas en el pozo. En la actualidad se diseñan fluidos con aditivos químicos resistentes y estables que ayudan a mejorar las condiciones de perforación como son la bentonita, barita, NaCl y goma xantana analizados en el presente trabajo. Existen diferentes clasificaciones de aditivos según su composición química, propiedades fisicoquímicas y el tipo de fluido en el que se ocupen. De acuerdo a los resultados obtenidos en el presente trabajo se concluye que los aditivos deben pasar ciertos parámetros para cumplir su función de darle ciertas características al fluido. El control de calidad utilizado en este proyecto se llevó a cabo mediante pruebas realizadas en el laboratorio y se puede decir que cumplió con el objetivo planteado, ya que al realizar las pruebas apoyándonos por las normas NMX, se arrojaron resultados con lo que se pudo dar cuenta si el aditivo tenía un grado aceptable de seguridad de conformidad con los límites establecidos en las normas y así poder emplearlo en la preparación de un fluido de perforación. El control de calidad del aditivo es importante, ya que es el que le brinda las propiedades al fluido de perforación, por lo tanto hay que asegurarse que las propiedades del lodo sean las correctas para el ambiente de perforación específico, si el aditivo no cumple con los parámetros especificados en las normas es muy probable que se presenten problemas en la perforación por lo tanto al realizar estas pruebas en el laboratorio se pueden prever los problemas en el pozo. 68 BIBLIOGRAFÍA BIBLIOGRAFÍA Manual de fluidos de procedimientos de Análisis y Preparación de fluidos de la compañía QMAX S.A. de C.V. NORMA NMX-L-159-SCFI-2003 de barita empleada en fluidos de perforación. NORMA NMX-l-146-1995 para arcilla organofílica empleada en fluidos de perforación, terminación y mantenimiento de pozos petroleros - especificaciones y métodos de prueba. NORMA NMX-L-150-1995 para el cloruro de sodio empleado en fluidos de perforación, terminación y reparación de pozos petroleros - especificaciones y métodos de prueba. NORMA NMX-L-144-SCFI-2003 para la bentonita empleada en fluidos de perforación, terminación y mantenimiento de pozos petroleros especificaciones y métodos de prueba. NORMA NMX-L-155-1996 para goma xantana empleada en fluidos de terminación y reparación de pozos petroleros-especificaciones y métodos de prueba. CONSULTAS EN INTERNET http://www.slb.com/media/services/resources/oilfieldreview/spanish04/spr04 /p 20_29.pdf – http://www.monografias.com/trabajos14/tensoactivos/tensoactivos.shtml http://depa.pquim.unam.mx/fqangeles/fisicoquimica/series/ATASerieUII.PDF http://www.miliarium.com/proyectos/estudioshidrogeologicos/anejos/metodo sperforacion/Lodos_Perforacion.asp http://www.gestiopolis.com/administracion-estrategia/control-de-calidad.htm http://es.scribd.com/doc/28204206/Tecnologia-Aplicada-a-los-Fluidos-dePerforacion. 69 ANEXOS ANEXOS A) MUESTRAS DE ADITIVOS EMPLEADAS PARA EL ANÁLISIS 70 ANEXOS B) PRUEBA DE PUREZA PARA EL NaCl C) PRUEBA DE CALCIO Y MAGNESIO PARA EL NaCl 71 ANEXOS D) SALMUERAS DE NaCl PARA GOMA XANTANA E) FLUIDO BENTONITA-POLÍMERO Y FLUIDO AGUA DE MAR PARA GOMA XANTANA 72 ANEXOS F) BALANZA DE LODOS G) ESTUFA 73 ANEXOS H) HORNO ROLADOR PARA PRUEBAS DE RESISTENCIA TÉRMICA 74