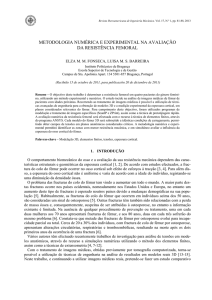

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/272089148 Modelo da Força Principal de usinagem ( Força de Corte ) para o Torneamento de Ultraprecisão Conference Paper · August 2012 DOI: 10.13140/RG.2.1.3402.1368 CITATIONS READS 0 2,236 2 authors: Marcel Henrique Militão Dib Renato Goulart Jasinevicius Federal Institute of São Paulo University of São Paulo 11 PUBLICATIONS 18 CITATIONS 77 PUBLICATIONS 511 CITATIONS SEE PROFILE Some of the authors of this publication are also working on these related projects: Fabrication of DOE and microfluidic devices in polymers View project CNT composites View project All content following this page was uploaded by Marcel Henrique Militão Dib on 25 July 2016. The user has requested enhancement of the downloaded file. SEE PROFILE MODELO DA FORÇA PRINCIPAL DE USINAGEM PARA O TORNEAMENTO DE ULTRAPRECISÃO Marcel Henrique Militão Dib, [email protected] Renato Goulart Jasinevicius, [email protected] 1 Universidade de São Paulo, Escola de Engenharia de São Carlos, Departamento de Engenharia Mecânica, Av. trabalhador São Carlense, 400, CEP 13560-970, São Carlos, SP - Brasil Resumo: As componentes da força de usinagem são parâmetros inerentes ao corte do metal, o conhecimento preciso dessas váriáveis favorece um melhor planejamento dos experimentos e maior controle sobre os resultados. O principal objetivo desse estudo é construir um modelo que relacione a área da secção de corte e a pressão específica de corte no torneamento com ferramenta de diamante. A teoria da usinagem mostra que à medida que a espessura de corte diminui, há um aumento na pressão específica de corte. O presente estudo investigou na literatura o conteúdo relacionado às componentes da força de usinagem para o torneamento com ferramenta de diamante. Na usinagem de ultraprecisão é comum se trabalhar com profundidades de usinagem muito menores que o raio de ponta da ferramenta, nestes casos, a secção de corte assume um perfil de vírgula e a espessura de corte varia de zero até o máximo. Para se calcular a espessura de corte, com base neste perfil, foi preciso usar a média aritmética das espessuras para um tamanho amostral tendendo ao infinito, com isso foi possível desenvolver um metamodelo da espessura de corte média ( ݄ ). Assim, a pressão específica de corte pode ser equacionada pela divisão entre dois fatores: um é o ݇௦ଵ (constante específica do material), e o outro é a ݄ elevada a z ( coeficiente angular da reta). Essas constantes são obtidas de dados experimentais a partir da análise de regressão de ݇௦ versus a ݄ . Portanto, por meio do metamodelo da espessura média de corte pode-se determinar as constantes para o cálculo da pressão específica de corte de acordo com cada material para micro e nano-usinagem. Além disso, o produto entre a pressão específica de corte e a secção de corte fornece a força principal de usinagem. Palavras-chave: usinagem de ultraprecisão, pressão específica de corte, espessura de corte média 1. INTRODUÇÃO Durante o processo de usinagem há forças que atuam na ferramenta de corte. No torneamento estas forças são causadas pelo avanço, profundidade e apoio da ferramenta no material da peça. Tais componentes denominam-se respectivamente de força de avanço, ܨ , força passiva, ܨ , e força de corte, ܨ (Diniz, Marcondes e Nivaldo, 2001). Lo-A-Foe et al. (1988), Drescher e Dow (1990) e Wang et al. (2004), apresentam modelos para os cálculos dessas forças no torneamento de ultraprecisão. Em comum a todos estes modelos observa-se que a teoria mais geral, desenvolvida por Kienzle (1952), que relaciona a pressão exercida sobre a ferramenta para uma dada espessura, não foi considerada. Há ainda um desenvolvimento proposto por Koch (1996) e Queins (1996) se espelhando nos princípios de Kienzle, contudo as soluções das suas formulações precisam do auxílio de métodos numéricos. O presente trabalho tem por objetivo apresentar um modelo para o torneamento de ultraprecisão com base na teoria de Kienzle e da espessura de corte média. Nesse primeiro trabalho o componente da força de usinagem investigada é a força principal ሺ­ െ ܨ ሻ. 2. BASE TEÓRICA A associação entre o avanço e a profundidade de usinagem proporciona a secção de corte ሺܵሻ. O quociente entre a força de corte medida ൫ܨ ൯ e a secção de corte, fornece a pressão específica de corte ሺܭ௦ ሻ, conforme mostra a Eq. (1). ܭ௦ ൌ ܨ ܵ (1) VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão Vários fatores influem na pressão específica de corte, dentre os principais tem-se: as propriedades do material da peça, a geometria da ferramenta, o avanço, e a profundidade de usinagem (Ferraresi, 1977). Assim, para um dado par material – ferramenta é fornecida uma pressão de corte específica. Contudo, esta ainda sofre uma variação por influência do avanço e da profundidade de usinagem. Observa-se nos resultados de Ruffino (1971) que a profundidade de usinagem é menos influente que o avanço, e sua função é aumentar a magnitude da pressão. Em 1952, Kienzle já havia descoberto isto, assim ele chegou à conclusão de que para qualquer posição da ferramenta, sempre há uma espessura de corte ሺ݄ሻ. Por exemplo: no torneamento, quando a ferramenta possui um ângulo de posição ɖ , a espessura de corte é dada por ݂ ;߯ ݊݁ݏquando ߯ é 90º, ݄ corresponde a ݂. Com isso pode-se montar um gráfico da pressão específica de corte versus a espessura de corte e determinar uma equação que descreve a variação de ܭ௦ com o aumento de ݄Ǥ Esta equação é descrita abaixo. ܭ௦ ൌ ݇௦ଵ ݄௭ (2) Onde Constante específica do material da peça para uma secção de corte de 1 mm de espessura ( ݄ ൌ ͳ ) por ݇௦ଵ ǣ 1mm de largura ( ܾ ൌ ͳ ) ݖǣ Coeficiente específico do material da peça ݄ǣ Espessura de corte em milímetros Na Tabela (1) são usados os resultados de Ruffino para exemplificar a constante específica e o coeficiente específico do material usinado a seco SAE 1045 para uma ferramenta de metal duro. As características da ferramenta são as seguintes: ߯ ൌ Ͳιǡ ߛ ൌ ιǡ ߣ ൌ ͷιǡ ߙ ൌ ͺιǡ ߝ ൌ ͻͲι݁ݎఌ ൌ ͳ݉݉. Nesta tabela é mostrada a profundidade de usinagem ൫ܽ ൯, a largura de corte ሺܾሻ, a espessura de corte ሺ݄ሻ, a secção de corte ሺܵሻ, as pressões específicas de corte ൫ܭ௦ ൌ ܨ Ȁܵ൯ para velocidades de corte variando de 46 m/min à 113 m/min. Tabela 1. Pressão específica de corte [ N /mm² ] (Ruffino, 1971). Parâmetros de corte Vc [ m/min ] ܘ܉ ܊ ܐ ܁ 46 47 56 60 63 65 68 74 85 113 1 1 1 1 1 0,87 0,87 0,87 0,87 0,87 0,16 0,29 0,50 0,60 0,68 0,139 0,251 0,433 0,520 0,589 0,16 0,29 0,50 0,60 0,68 2555,8 2319,8 2292,8 2304,6 2150,2 2721,3 2407,7 2345,7 2262,1 2189,2 3052,3 2772,9 2502,6 2392,8 2267,1 3052,3 2772,9 2449,7 2304,6 2228,1 3377,1 3043,4 2555,6 2481,1 2304,6 2390,4 2137,2 1977,0 2085,5 2033,4 3052,3 2772,9 2396,7 2392,8 2267,1 3052,3 3043,4 2502,6 2392,8 2228,1 3211,7 2772,9 2396,7 2217,9 2267,1 2721,3 2499,0 2239,8 2217,9 2072,4 O gráfico do ܭ௦ versus ݄ se comporta de forma exponencial (ܭ௦ diminui com o aumento de ݄), assim a equação geral de um gráfico exponencial pode ser dada por: ݕൌ ܾ ݔ (3) Pela análise de regressão não-linear, pode-se determinar a constante ܾ, e o coeficiente ݉, como mostra a Fig (1). VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão Ks = 2019,87 * h ^ -0,189242 3400 3200 Ks [ N / mm² ] 3000 2800 2600 2400 2200 2000 0,1 0,2 0,3 0,4 0,5 0,6 h [ mm ] Figura 1. Análise de regressão não-linear de ࡷ࢙ versus ࢎ para a equação geral࢟ ൌ ࢈࢞ Assim, para o par material-ferramenta dos ensaios de Ruffino (1971), observa-se que a constante específica do material da peça ሺ݇௦ଵ ሻ corresponde a 2020; e o coeficiente específico ሺݖሻé 0,19. Segundo os ensaios de Kienzle e Victor (1957), para o mesmo material de Ruffino - SAE 1045 -, têm-se ݇௦ଵ ൌ ʹͳ e ݖൌ ͲǡͳͶ. Observam-se diferenças entre as constantes e os coeficientes dos dois ensaios porque a largura de corte, a espessura de corte e as características da ferramenta adotadas por Kienzle e Ruffino tiveram algumas divergências. A Tab. (2) fornece as comparações. Tabela 2. Divergências das condições de Kienzle e Ruffino Parâmetros de corte Ferramenta Usinagem Kienzle Ruffino metal duro metal duro a seco a seco Geometria da ferramenta ࢈ ࢎ ࢂࢉ ࢻ ࢽ ࣅ ࣑ ࢿ ࢘ࢿ [mm] 1 0,87 0,1 - 1,4 0,09 - 0,59 90 - 125 46 - 113 5 8 6 6 -4 5 45 60 90 90 1 1 A regressão não-linear dos ensaios de Ruffino fornece uma extrapolação para o ajuste de ݇௦ଵ e ݖpara a geometria de ferramenta adotada, pois a largura e a espessura de corte não chegaram a 1 mm. Além disso, o ângulo de inclinação usado por Kienzle foi negativo. Por fim, conforme o par material-ferramenta de Ruffino, a força principal de usinagem pode ser estimada pela Eq.(4). ܨ ൌ ʹͲʹͲ ܵሾܰሿ ݄ǡଵଽ (4) 3. TORNEAMENTO DE ULTRAPRECISÃO Na usinagem de ultraprecisão pode-se trabalhar com avanços e profundidades de usinagem da ordem de nanômetros, razão pela qual este tipo de usinagem é usado para fabricar blocos-padrão, pontas de endentadores de diamante, memórias de circuitos integrados, lentes de Fresnel, redes de difração, dentre outros (Jasinevicius et al., 2004). Considerando-se que a interação material ferramenta ocorre em escalas nanométricas, e que para qualquer linha de intersecção entre duas arestas sempre haverá um raio de ponta, a profundidade de usinagem, na maioria das vezes, será menor que o raio de ponta da ferramenta, assim a secção de corte assume um perfil de vírgula. Neste caso a espessura VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão de corte varia de um valor mínimo ao máximo, e após a espessura máxima tende a um valor mínimo novamente. A Fig.(2) fornece uma ilustração desse tipo de perfil. Figura 2. Profundidade de usinagem menor que o raio de ponta da ferramenta 3.1. Espessura de Corte Média A secção de corte caracterizada como uma vírgula acontece frequentemente na usinagem por fresamento, onde um dente da ferramenta de corte realiza um movimento circular, e a peça avança de acordo com o avanço da mesa, removendo assim volumes de cavacos crescentes ou decrescentes conforme o corte discordante ou concordante. Nestes casos específicos, procura-se encontrar a espessura de corte média (୫ ), para que seja usada nos cálculos da pressão específica de corte. Diniz, Marcondes e Nivaldo (2001), desenvolveram uma equação que representa com grande precisão a espessura de corte média para o fresamento. Pelo fato da variação da espessura de corte após a espessura máxima ser desprezível neste tipo de usinagem, esta equação não considera esta pequena parcela. Com base no desenvolvimento destes autores, é apresentada uma equação para ser usada na usinagem de ultraprecisão, que considera a variação da espessura após a espessura máxima, pois, no torneamento de ultraprecisão, a secção de corte após a ݄௫ pode chegar a 50% da secção de corte antes da ݄௫ , por exemplo: para um ܽ de 10 µm, ݂ de 50 µm e ݎఌ de 1000 µm. Além disso, a secção de corte é contínua durante a usinagem. O princípio da espessura de corte média pode ser visto da seguinte maneira: tomando-se um ponto de referência, é preciso encontrar o intervalo angular ( ɔ ) que forma a seção de corte (). Divide-se a secção de corte S em pequenas partes iguais (Δ ), e para cada parte () tem-se uma espessura (୧ ). Somando-se todas as espessuras (σ୧ ୧ ), e dividindo-as pelo número total de partes (σ୧ ), consegue-se a espessura de corte média (୫ ) real se Δ tender a zero. A Fig. (3) demonstra este procedimento. Figura 3. Princípio da espessura de corte média VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão 3.2. Equação da Espessura de Corte Segundo Koch (1996) e Queins (1996), o ponto referencial que forma o ângulo da secção de corte é localizado no centro do arco posterior. Conforme Diniz, Marcondes e Nivaldo (2001) este ponto referencial é localizado no centro do arco incidente. Neste trabalho é adotado um ponto referencial entre o centro dos dois arcos (incidente e posterior). Esta afirmação tem como base o seguinte raciocínio: tomando uma reta qualquer que parta do centro do arco posterior, e cruzando-a com os dois seguimentos de círculo, percebe-se que a reta tangente que passa por estes dois cruzamentos forma 90° com o arco posterior e um ângulo maior que 90° com o arco incidente, como apresentado na Fig.(4-a). Assim, pode-se pensar que o erro de posicionamento angular se concentra inteiramente no arco incidente. Supondo-se que o avanço tende a zero, e traçando uma reta qualquer que intercepta os dois arcos, o arco posterior terá uma defasagem infinitesimal do arco incidente, o que é equivalente a dois círculos onde um é menor que o outro; e o ângulo formado com as tangentes é 90°, conforme apresenta a Fig. (4-b). Portanto, com base na Fig. (4-b), percebe-se que os ângulos formados com as tangentes devem tender a 90°, pois esta seria a forma mais adequada de se ajustar a espessura de corte. Para que isso aconteça, o ponto referencial precisa estar a meio caminho do avanço total, ou seja, Ȁʹ do centro do arco incidente. Assim, o ângulo formado com a tangente do arco posterior tende de um valor angular menor que 90° para 90°; e do arco incidente, tende de um ângulo maior que 90° para 90°; como está representado pela Fig. (4-c). Assim, o erro de posicionamento é distribuído para os dois arcos igualmente. Figura 4. a) Literatura b) Tendência dos ângulos c) Método adotado Deste modo, as equações da espessura de corte são fornecidas conforme a geometria do desenho abaixo. VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão Figura 5. Estrutura geométrica da ferramenta de corte ݄ሺ߮ሻ ൌ ݂ ߮ ݊݁ݏ ߮ ߮ (5) ݎఌ െ ܽ ͳ ݄ሺ߮ሻ ൌ ቀ݂Ǥ ߮ ݊݁ݏ ඥͶݎఌ ଶ െ ሺ݂ ܿ߮ ݏሻଶ ቁ െ ܿ߮ ݏ ʹ ߮ ߮ (6) ܾ ൌ ݎఌ ൬ܽ݊݁ݏܿݎ ߮ ൌ ܽ݃ܽݐܿݎ ߮௧ ൌ ܽ݃ܽݐܿݎ ܽ ݂ ܽ ͳ ݏܿܿݎെ ൰ ݎ ʹݎఌ (7) ܿെ݂ (8) ʹ൫ݎఌ െ ܽ ൯ ܿ ʹ൫ݎఌ െ ܽ ൯ ൌ ܽܿݎcos ൬1 െ 𝑎𝑎𝑝𝑝 ൰ ݎఌ (9) Onde, a corda do segmento circular, causada pela profundidade de usinagem é dada por: ܿ ൌ ʹටܽ ൫ʹݎఌ െ ܽ ൯ (10) 3.3. Metamodelo da Espessura de Corte Média Aplicando o teorema do valor médio para encontrar a ݄ tem-se: ఝ ఝ ݎఌ െ ܽ ͳ ͳ ݄ ൌ ൝න ݂Ǥ ݔ݀ ݔ ݊݅ݏ න ቀ݂Ǥ ݔ ݊݅ݏ ඥͶݎఌ ଶ െ ሺ݂ ܿݔ ݏሻଶ ቁ െ ൨ ݀ݔൡ ܿݔ ݏ ߮௧ ఝ ʹ (11) A solução da Eq. (11) é relativamente extensa e requer o auxílio de um método de integração numérico, o que torna os cálculos menos práticos. Por este motivo, a solução dessa integral será obtida discretamente, e em cima dos resultados será investigado um metamodelo que representa a ݄ . Para se trabalhar dessa forma, pode-se fazer a seguinte equivalência: ௱ೣ න ݂ሺݔሻ ݀ ݔൌ ݈݅݉ ݂ሺ߂ ݔ௫ ሻ߂௫ ௱ೣ ՜ (12) ௫ୀ ௱ೣ Assim, ݎఌ െ ܽ ߂௫ ͳ ݄ ൌ ቐ ݂Ǥ ݊݅ݏሺ߂ݔ௫ ሻ ቀ݂Ǥ ݊݅ݏሺ߂ݔ௫ ሻ ඥͶݎఌ ଶ െ ሺ݂ ܿݏሺ߂ݔ௫ ሻሻଶ ቁ െ ቑ ʹ ߮௧ ܿݏሺ߂ݔ௫ ሻ ௫ୀ (13) ௫ୀ Onde ݆ൌ ߮ ߮௧ ݁݇ ൌ ߂௫ ߂௫ (14) Tendo-se em mãos o somatório que representa a espessura de corte média, Eq. (13), foi desenvolvida uma rotina computacional. As constantes foram determinadas da seguinte forma: ο௫ ൌ ͳȀͳͲହ , a profundidade de corte manteve-se constante, e o avanço variou de Ͳ a 75% da corda ሺͲǡͷܿሻ. Não há necessidade de se fazer análise para avanços superiores a Ͳǡͷ , pois para operações de acabamento, e até mesmo de desbaste, tal tarefa torna-se praticamente inviável, salvo se a operação for de rosqueamento (݂ ܿ), neste VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão caso a espessura média deixa de ser investigada no intervalo angular, e passa a ser estudada no intervalo correspondente ao comprimento de corda ( ). Observou-se, conforme os resultados fornecidos pela rotina computacional, que a espessura de corte média tem uma relação intrínseca com a secção de corte, assim o metamodelo que representa a ݄ pode ser escrito como: ݄ ൌ ܵ ݎఌ ߮௧ (15) Onde, ߮௧ é dado em radianos e, ܵൌ ݂ ݂ ቂඥͶݎఌ ଶ െ ݂ ଶ െ Ͷ൫ݎఌ െ ܽ ൯ቃ ݎఌ ଶ ܽ ݊݁ݏܿݎ൬ ൰ Ͷ ʹݎఌ (16) Para assegurar que a Eq. (15) ajusta-se adequadamente à ݄ , é fornecido um gráfico - Fig. (6) - e a Tab. (3) das diferenças entre a espessura de corte média estimada pela Eq. (15) - ୫ିୣୱ୲୧୫ୟୢୟ -, e a espessura de corte média real fornecida por uma rotina computacional do somatório da Eq. (13) - ୫ି୰ୣୟ୪ -. Figura 6. Comparação da ࢎି࢘ࢋࢇ versus ࢎିࢋ࢙࢚ࢇࢊࢇ , fornecidas pela rotina computacional da Eq. (13), e a Eq. (15) respectivamente. Tabela 3. . Diferença percentual entre a ܔ܉܍ܚିܕܐe a ܉܌܉ܕܑܜܛ܍ିܕܐ. Diferença ( ܔ܉܍ܚ̴ܕܐX ) ܉܌܉ܕܑܜܛ܍̴ܕܐ ୮ ൌ க ୮ ൌ க Ȁʹ ୮ ൌ க ȀͷͲ Média Mediana Máximo 3,40% 0,28% 0,14% 2,34% 0,29% 0,09% 11,01% 0,54% 0,47% Observa-se na Fig. (6) e Tab. (3) que para profundidades próximas do raio da ferramenta, a espessura de corte média estimada tende a se desviar da real, para avanços em torno de 40% da corda. Contudo, quanto menor é a profundidade de usinagem, maior é a exatidão da estimação. Este fato ajusta-se devidamente à usinagem de ultraprecisão. 4. FORÇA PRINCIPAL DE USINAGEM A pressão específica de corte pode ser então representada na usinagem de ultraprecisão por: VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão ܭ௦ ൌ ݇௦ଵ ݄ ௭ (17) Onde ݇௦ଵ ǣ Constante específica do material da peça para ݄݉ ൌ ͳߤ݉ e ܽ ൌ ʹߤ݉ ݖǣ Coeficiente específico do material da peça ݄ ǣ Espessura de corte média em micrometros Com o intuito de aplicar essa teoria, foram usados os resultados de Moriwaki (1989) que utiliza uma ferramenta de diamante para usinagem do material cobre eletrolítico (99,99%), e faz a medição da força principal através de um dinamômetro piezoelétrico da marca Kistler 9251A. A Fig. (7) fornece a análise de regressão não-linear dos ܭ௦ versus ݄ , e a Tab. (4) fornece os parâmetros de usinagem e as respectivas pressões específicas ൫ܭ௦ ൌ ܨ Ȁܵ൯. Ks = 2237,99 * hm ^ -0,106434 3100 3000 2900 Ks [ MPa ] 2800 2700 2600 2500 2400 2300 2200 0,0 0,2 0,4 0,6 hm [ μm ] 0,8 1,0 1,2 Figura 7. Análise de regressão não-linear de ࡷ࢙ versus ࢎ para a equação geral࢟ ൌ ࢈࢞ Tabela 4. Parâmetros de corte e pressão específica de corte (Moriwaki, 1989). Vc = 1130 m/min [ ܘ܉μm ] [ ܊μm ] [ μm/rev ] [ ܕܐμm] [ ܁μm²] ܚઽ [ μm ] [ ܜrad ] ۹ [ ܛMPa ] 2 2 2 2 2 2 64,256099 65,756101 68,256120 73,256266 78,256661 88,258704 2 5 10 20 30 50 0,062248 0,152010 0,292453 0,541676 0,752773 1,075198 3,999667 9,994792 19,958333 39,666662 58,874962 94,791178 1000 1000 1000 1000 1000 1000 0,064254 0,065751 0,068244 0,073229 0,078211 0,088162 2970,75 2728,30 2719,61 2311,77 2204,13 2274,23 Assim, para o par material-ferramenta de Moriwaki (1989), a força principal da usinagem de ultraprecisão pode ser estimada pela Eq. (18). VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão ܨ ൌ ʹʹ͵ͺ ݄ ǡଵସ ͳͲି ܵሾܰሿ (18) Onde, ݄ e ܵ: são dados em micrometros (μm) 5. CONCLUSÃO Conforme visto pelo desenvolvimento teórico, é possível representar a força principal em usinagem de ultraprecisão com base nos princípios de Kienzle (1952), que afirma ser a espessura de corte o fundamento principal dos cálculos. Por meio do metamodelo da espessura média de corte, pode-se estimar a pressão específica de corte e a força principal de usinagem para a usinagem de ultraprecisão. As constantes e os coeficientes gerados pelas análises de regressão não-linear ajudarão num melhor planejamento dos experimentos, pois as forças geradas durante o processo de usinagem poderão ser manipuladas. 6. REFERÊNCIAS Diniz, A.E.; Marcondes, F.C.; Coppini, N. L., 2001, “Tecnologia da usinagem dos materiais”. Ed. Artliber Editora, São Paulo, Brasil, 255 p. Drescher, J.D., and Dow, T.A., 1990, ‘‘Tool Force Model Development for Diamond Turning,’’ Precision Engineering, 12, No. 1, pp. 29–35 Ferraresi, D., 1977, “Fundamentos da usinagem dos metais”. Ed. Edgard Blücher, São Paulo, Brasil, 751 p. Kienzle, O., 1952 “Die Bestimung von Kräften und Leistungen an spanenden Werkzeugen und Werkzeugmaschinen” VDI. Hannover, 94: 299-305. Kienzle, O. e Victor, H., 1957 “Spezifische Schnittkrafte bei der Metallbearbeitung”. Werkstattstechnik und Maschinenbau. 47(5): 224-5. Koch, K. F., 1996, “Technologie dês Hochpräzisions-Hartdrehens”. PhD thesis. RWTH Aachen University. Lo-A-Foe, T.C.G., Dautzenberg, J.H., and van der Wolf, A.C.H., 1988, ‘‘Cutting Forces and Their Influences Upon the Surface Integrity in Single-Point Diamond Turning’’, Ultra-precision Manufacturing Engineering, Proceedings of the International Congress for Ultraprecision Technology, Springer-Verlag, pp. 110–125. Moriwaki, T. and Okuda, K., 1989, “Machinability of copper in ultra-precision micro diamond cutting”, Annals of the CIRP, Vol. 38, No. 1, pp.115–118. Jasinevicius, R.G. et al. “Processo de Usinagem de Ultraprecisão”. In: Porto, A.J.V. (Org.). Usinagem de Ultraprecisão. São Carlos: Ed. RiMa, FAPESP, 2004. Cap. 2, p. 9-22. Queins, C., 1996, “Entwicklung eines Zerspankraftmodells für die Präzisions-Hartdreh-bearbeitung”. RWTH Aachen University. Ruffino, R.T, 1971, “Algumas considerações sobre as forças de usinagem no torneamento de aço-carbono” Tese de Doutorado, Universidade de São Paulo, São Carlos. Wang, H.X. et al., 2004, “Feed Rate and Depth of Cut Influence on Cutting Forces in Diamond Turning Aluminium Alloy” Materials Science Forum, Vol. 471 – 472, pp. 634-639. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. VII Congresso Nacional de Engenharia Mecânica, 31 de julho a 03 de Agosto 2012, São Luis - Maranhão MAIN CUTTING FORCE MODEL FOR ULTRAPRECISION DIAMOND TURNING Marcel Henrique Militão Dib, [email protected] Renato Goulart Jasinevicius, [email protected] 1 Engineering School of São Carlos, University of São Paulo, Mechanical Engineering Department, Av. trabalhador São Carlense, 400, CEP 13560-970, São Carlos, SP - Brasil Abstract: The machining force components are inherent parameters to metals machining , the accurate knowledge of the envolved variables favours the design of experiments and better control over the results. The main objective of this study is to build a model in order to find the correlation between machining section area and the specific cutting pressure during single point diamond turning. The machining theory shows that as the uncut chip thickness decreases, there is an increase in the specific cutting pressure. The present study investigates reported works in literature related to machining force components during diamond turning. In ultraprecision machining it is common to use cutting depths much smaller than the tool nose radius, in this case, the cutting section of the chip assumes the profile of “comma” and the chip thickness varies from zero to a maximum thickness. To calculate the uncut chip thickness, based upon the cutting section profile, an arithmetic average was used for the various chip thickness along the chip profile, so it was possible to develop a methamodel for the average thickness of cut (hm). Thus, the specific cutting pressure was formulated by dividing two factors: the material specific constant (ks) and the average thickness of cut to the power of z (angular coeficient of the line). These constants are obtained from experimental data from the regression analysis of ks versus hm. Therefore, by means of the metamodel of the average specific thickness of cut it is possible to determine the constants used to calculate the specific cutting pressure according to a specific material for micro and nano-machining. In addition, the product between the specific cutting pressure and the cutting section area determines the main cutting force. Keywords: ultraprecision machining, specific cutting pressure, average thickness of cut View publication stats