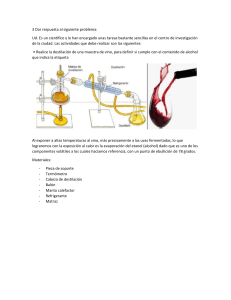

Universidad de las Fuerzas Armadas Extensión Latacunga Petroquímica Plantas Petroquímicas (4969) Integrantes: Fecha: 16-07-21 ✔ Albán Liliana ✔ Duque Jorge ✔ Molina Vanesa ✔ Rodríguez Danny ✔ Tonato Brayan Antecedentes En referencia a la guía de trabajo autónomo de la asignatura de Plantas Petroquímicas, en donde solicita un informe del cuestionario desarrollado correspondiente al trabajoautónomo grupal de la segunda unidad del periodo 202150, por parte del docente de laasignatura doctor Pablo Tuza, muy respetuosamente nos permitimos proporcionar dicho informe. Análisis Diseño de reactores y síntesis de redes que contienen reactores El diseño de un diagrama de flujo del proceso aborda la necesidad de eliminar las diferencias en el tipo molecular, las cuales son tratadas mediante el diseño de la selección de un reactor adecuado o red de reactores y con ello se desea asegurar un rendimiento y una selectividad suficientes de la especie de producto requerida. La presencia de al menos un reactor químico y una o más secciones de separación para la separación de la mezcla de efluente que sale del diseño de la red de reactores que se emplea en muchos procesos químicos al menos una de las corrientes se debe reciclar al reactor, los reactores se consideran en combinación con separadores debido a que la alimentación del reactor de un proceso químico casi siempre es una alimentación combinada que consiste en una alimentación fresca mezclada con una o más corrientes de reciclaje. También es de suma importancia tomar en cuenta que los reactivos pueden contener productos químicos inertes, lo cual favorece a la formación de reacciones secundarias, venenos del catalizador y productos de reacciones no deseada. Es por ello que son tan necesarias las corrientes de reciclado están destinadas a contener solo reactivos no convertidos de la reacción deseada por lo cual los efluentes de los reactores casi nunca son productos que cumplan con las especificaciones de pureza. Por lo tanto, casi todos los procesos químicos que involucran una sección de reacción química también implican una o más secciones de separación además de una o más corrientes de reciclaje. Síntesis de trenes de separación Se usa un sistema de separación antes del reactor cuando se requieren productos casi puros, elimine especies inertes antes de las operaciones de reacción, cuando las separaciones se realizan fácilmente y cuando el catalizador se ve afectado adversamente por el inerte. Al considerar la destilación, se utilizan estimaciones de las volatilidades relativas, cuando se considera la cristalización, se examinan las diferencias en los puntos de congelación y, para las separaciones de membranas densas, las permeabilidades de las especies puras se estiman como el producto de la solubilidad en la membrana y la difusividad molecular. Otras consideraciones son los tamaños y costos de los reactores y separadores, se requiere de un sistema de separación cuando más de una corriente de alimentación ingresa hacia el proceso, es viable un sistema de separación para cada una de las corrientes de alimentación individuales antes de mezclar una corriente con la otra y con cualquier corriente de reciclo. Algunos ejemplos industriales de procesos químicos que requieren un sistema de separación de alimentación son la producción del polipropileno que contiene una alimentación de propileno y propano, el propano no participa en la reacción química por lo que es separado el propano del propileno mediante la operación de destilación. Se presentan dos casos de procesos industriales que implican el cálculo de equilibrio de fase para efluentes de reactores, el primer caso está en fases vaporlíquido, por ejemplo es la hidrodealquilación de tolueno, donde se hace una separación entre los gases ligeros, 𝐻2 y 𝐶𝐻4, y los tres hidrocarburos aromáticos menos volátiles. Posteriormente el líquido se envía a un sistema de separación de líquidos en donde se recupera el benceno como producto principal, el tolueno para su reciclaje en el reactor y el bifenilo como subproducto combustible. Un segundo caso se trata de vapor-líquido-sólidos, donde un ejemplo es el sulfato de magnesio en forma de sales de MgSO4∗ 7H2O se produce mediante la reacción del 𝑀𝑔(𝑂𝐻)2 en estado sólido con una solución acuosa de ácido sulfúrico. En relación a los métodos de separación se consideran requerimientos como la disponibilidad y el equipo de separación, el método donde los más comunes son el método de flash, el método de separación por destilación ordinaria, el método de separación por absorción de gas, el método de separación por absorción de gas stripping y el método de separación por destilación extractiva. La selección de equipos se basa en la eficiencia de transferencia de masa o por etapas, las pruebas de la planta piloto, la viabilidad de ampliación, los costos de inversión y operación y la facilidad de mantenimiento, cabe mencionar que para la selección de empaques de una columna de destilación también es necesario un análisis debido a los tipos que se presentan; los tipos de empaque son aleatorios y estructurados, estos últimos son los preferidos a pesar de ser más caros. Las condiciones con las que trabaja una columna de destilación van acorde con el flujo que se trate, por ejemplo con mezclas de hidrocarburos y mezclas de una serie homóloga se considera a la volatilidad, la presión de la torre no haga que la mezcla se aproxime a su temperatura crítica, el vapor de cabeza que puede condensarse, la temperatura del fondo a la presión de la torre y la caída de presión de la columna sea tolerable. Con relación a las columnas de destilación complejas y térmicamente acopladas se presentan dentro del desarrollo del cuestionario 7 configuraciones determinadas para una destilación ternaria; la secuencia de destilación térmica acoplada a una destilación directa a un agotador lateral, la secuencia de destilación con acoplamiento térmico total también conocida como columna Petlyuk o columna de pared divisoria. Estas tres secuencias de destilación con acoplamiento térmico compiten favorablemente en el consumo de energía en comparación con las clásicas secuencias de destilación convencionales consiste en la separación de mezclas ternarias con bajo o alto contenido de componente intermedio. Las secuencias de destilación con acoplamiento térmico son empleados en términos del remezclado. La secuencia de destilación convencional directa es mostrada en términos del perfil de concentración del componente intermedio en la primera columna de la secuencia. Las alternativas de separación que permiten superar las limitaciones causadas por la formación de azeótropos son por destilación de presión-swing en la que algunas situaciones, los puntos azeotrópicos son sensibles a cambios moderados en la presión. Cuando este es el caso, la destilación por oscilación de presión se puede usar en lugar de la destilación azeotrópica para permitir la recuperación de dos especies casi puras que están separadas por un límite de destilación. También se puede usar membranas, adsorbentes y separadores auxiliares.- Cuando se operan torres de destilación azeotrópica homogéneas, un vehículo conveniente para permitir que las composiciones crucen un límite de destilación es introducir un separador de membrana, un adsorbente u otro separador auxiliar. Compuesto de polímero 35 La contabilidad es el registro, informe y análisis sistemáticos de las transacciones financieras de una empresa. La contabilidad es necesaria y valiosa para una empresa porque proporciona un registro de la propiedad, deudas y dinero invertido. Además de una base para la preparación de un informe que proporciona el estado financiero de la empresa, brinda asistencia y dirección a quienes administran los asuntos de la empresa y proporciona una base para que los accionistas y otros evalúen la gestión de la empresa. La ganancia neta se define como los ingresos (ventas) menos el costo de ventas, los gastos operativos y los impuestos durante un período de tiempo determinado, los costos directos son aquellos costos directamente atribuibles a un proyecto, como la construcción de una nueva planta o la operación de una planta existente. Los costos indirectos o generales son costos que generalmente se comparten entre varios proyectos y se asignan a los proyectos individuales mediante una fórmula u otro medio. Los costos directos pueden identificarse, medirse y controlarse con mayor precisión, y generalmente son la fracción más grande del costo total. La inversión permanente directa (CDPI) se enfoca en la estimación del costo de compra del equipo requerido y el costo de su instalación en un proceso químico potencial, la finalidad de los índices de costos es calcular los precios según la evolución de un producto desde un momento determinado y para un periodo concreto, la inversión de capital total (TCI) de una planta química o una instalación de fabricación de productos químicos es un gasto único para el diseño, construcción y puesta en marcha de una nueva planta o una renovación de una planta existente. Es análogo al precio de compra de una casa nueva, donde el precio incluye desde la compra de la tierra, tarifas de permisos de construcción, excavación de la tierra, mejoras a la tierra hasta inclusive los honorarios del contratista. El determinar el costo de un ventilador se debe tener en cuenta el factor de tamaño del equipo para un ventilador es el pie cúbico real por minuto, que ingresa al ventilador. Los ventiladores generalmente son impulsados por un motor eléctrico con transmisión directa o correa. Los costos de compra, para los cuatro tipos más comunes de ventiladores y las cotizaciones de los proveedores en función de Q en ACFM a un índice de costos para 2006 (CE = 500El costo base, que incluye un motor eléctrico, es para la construcción de acero al carbono y los cabezales de descarga total a 4 pulgadas de H2O. Para otros materiales de construcción y cabezales de descarga más altos. Conclusiones Una reacción química se caracteriza por dos cantidades termodinámicas: que el calor de reacción y la energía libre de reacción de Gibbs, y estas a su vez dependen de dos variables importantes que son la temperatura y presión. El calor de reacción estándar al tener un cambio de temperatura grande, sufre un cambio relativamente pequeño en su valor; por lo contario el efecto de la temperatura sobre los valores de la energía de reacción de Gibbs es muy grande. La región alcanzable depende de construcciones geométricas y está limitada al análisis de sistemas que involucran dos especies químicas independientes, mientras que el principio de invariantes de reacción se usa en sistemas que implican dimensiones más altas y se pueden analizar utilizando un enfoque bidireccional. Es conveniente asumir separaciones casi perfectas, con los componentes clave livianos que se dan en el destilado y los componentes clave pesados que quedan en los fondos, para simplificar los cálculos de balance de materia. En un gráfico de curvas de residuos, los puntos finales de las líneas de destilación determinan los productos potenciales de destilado y fondos para una alimentación dada. Para la separación de aire en productos enriquecidos con nitrógeno y oxígeno, las separaciones de membrana son más económicas a tasas de producción bajas, adsorción a tasas moderadas y destilación criogénica a tasas altas. El método de estimación basado en el método de Hill (1956), es particularmente útil para plantas petroquímicas de baja presión, donde tiene una precisión de aproximadamente ±50%. Para establecer una estimación del orden de magnitud se necesita una tasa de producción en libras por año y un diagrama de flujo que muestre los compresores de gas, los reactores y el equipo de separación necesarios. Los intercambiadores de calor y las bombas de líquido no se consideran al hacer la estimación. Recomendaciones En Aspen Plus, para colocar los datos de la ecuación de la velocidad de la reacción la concentración tendrá que estar en 𝑘𝑚𝑜𝑙 𝑚3 y el tiempo en 𝑠. Se recomienda el tener claro los principios teóricos de funcionamiento de cada uno de los tipos de reactores, el cuándo, cómo y porque se lo debe utilizar. Para las reacciones no catalíticas homogéneas se recomienda utilizar la expresión de ley de potencia (powerlaw), para la regresión de datos cinéticos de laboratorio. Para reacciones que están catalizadas por partículas sólidas de catalizador poroso, se recomienda utilizar la ecuación cinética de Langmuir Hinshelwood, que se ajusta a los datos cinéticos con mayor precisión que la ley de potencia. Se recomienda tomar en cuenta el costo económico del reactor, desde su diseño hasta el costo energético de su uso, ya que es un parámetro muy importante que influye en si el diseño es factible o no. Bibliografía Seider, W. D., Seader, J. D., Lewin, D. R., & Widagdo, S. (2009). Product and Process Design Principles (Tercera). John Wiley and Sons. Legalización de los participantes Apellidos y Nombres CC Albán Balseca Liliana 0503970980 Cecibel Duque Osorio Jorge 0503506859 Geovany Molina Cholango Vanesa 1724525343 Mishel Rodríguez Oñate Danny 1719134478 Alexander Tonato Chuqui Brayan Geovanny 1804881272 Firma

![practica 5[1]](http://s2.studylib.es/store/data/007425075_1-61f96af50a4c20310ac423e2aba15d52-300x300.png)