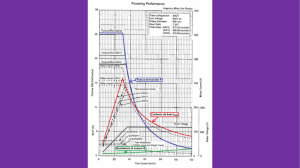

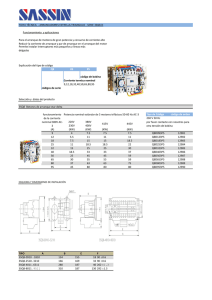

TABLEROS ELECTRICOS VISTA TOPOGRAFICA DE UN TABLERO INTERRUPTOR TERMOMAGNÉTICO Protege los conductores de la instalación de las sobrecargas y los cortocircuitos. Este tipo de interruptor está provisto de una palanca que cambia de posición automáticamente (ON-OFF) cuando se sobrepasa la potencia máxima contratada o la prevista en un circuito, o hay una conexión accidental y directa entre los dos conductores del circuito. PROTECCIONES MOTORES ARRANQUE DIRECTO ESTRELLA Y TRIANGULO ¿Qué es un Contactor? El contactor es un aparato eléctrico de mando a distancia, que puede cerrar o abrir circuitos, ya sea en vacío o en carga. Es la pieza clave del automatismo en el motor electrico. Su principal aplicación es la de efectuar maniobras de apertura y cierra de circuitos eléctricos relacionados con instalaciones de motores. Excepto los pequeños motores, que son accionados manualmente o por relés, el resto de motores se accionan por contactores. Un contactor está formado por una bobina y unos contactos, que pueden estar abiertos o cerrados, y que hacen de interruptores de apertura y cierre de la corriente en el circuito. La bobina es un electroimán que acciona los contactos cuando le llega corriente, abre los contactos cerrados y cierra los contacto abiertos. De esta forma se dice que el contactor está accionado o "enclavado". Cuando le deja de llegar corriente a la bobina los contactos vuelven a su estado anterior de reposo y el contactor está sin accionar o en reposo. Aquí vemos un contactor real y el símbolo que se utiliza para los circuitos: En el contactor real los contactos de conexión de la bobina se llaman A1 y A2 siempre. Los contactos del circuitos de salida o de fuerza se llaman 1-2, 3-4, etc. y los contactos auxiliares, para el circuito de mando o control, suelen llamarse con número de 2 cifras, por ejemplo 13-14. Luego veremos esto mejor con esquemas concretos. Su funcionamiento es muy sencillo, vamos a explicarlo y ver sus partes. Funcionamiento de un Contactor Si te fijas en la imagen anterior tenemos un contactor con 4 contactos abiertos y el último es un contacto cerrado en reposo. Si hacemos llegar corriente a la bobina, está que está formada por un electroimán, atrae hacia sí el martillo arrastrando en su movimiento a los contactos móviles que tirará de ellos hacia la izquierda. Esta maniobra se llama "enclavamiento del contactor". Todos los contactos que estaban abiertos ahora serán contactos cerrados, y el último que estaba cerrado ahora será un contacto abierto. Cuando la bobina está activada se dice que el contactor está enclavado. En el momento que dejemos de dar corriente a la bobina el contactor volverá a su posición de reposo por la acción del muelle resorte, dejando los contactos como estaban al principio, al tirar de ellos hacia la derecha. El contactor de la figura anterior tiene 3 contactos de fuerza, por lo que serviría para un sistema trifásico (3fases). En el caso de un contactor monofásico (solo la fase y el neutro) sería el siguiente caso. Lo hemos utilizado para el control de un lámpara. si queremos apagar la lámpara solo tendremos que abrir el pulsador normalmente cerrado de la parte de arriba que activa la bobina. Para estos casos es mejor usar un simple relé, ya que es más barato. Para un motor monofásico solo tendríamos que cambiar la lámpara por el motor. TEMPORIZADORES TEMPORIZADOR HORARIO ELECTRONICO CON CONTACTOR MONOFASICO ¿Qué es un Relé Temporizador? Un relé normal es un aparato eléctrico que funciona como un interruptor accionado eléctricamente, cuando le llega corriente a la bobina del relé los contactos abiertos se cierran y los cerrados se abren. Al dejar de llegarle corriente a la bobina del relé los contactos vuelven a su posición normal, estado inicial o de reposo. Ahora bien, cuando la apertura o el cierre de los contactos de un relé dependen de un tiempo determinado después de activar o desactivar la bobina del relé, se llaman "Relés Temporizados" o Temporizadores Eléctricos o Timer Relays. Con un relé temporizador podemos establecer el tiempo de conexión de cualquier elemento de salida de un circuito eléctrico, como por ejemplo un lámpara, un contactor, etc. El ejemplo más claro es el encendido y apagado automático de las luces de una escalera. En los automatismos se utilizan para programar la alimentación de los contactores que luego arrancarán los motores eléctricos. Tipos de Relés Temporizadores Dependiendo de cuando empieza a correr el tiempo para que los contactos del relé cambien de posición tenemos 2 tipos principales. Relé Temporizador con Retardo a la Conexión También llamado con retardo al trabajo o en inglés "On Delay", son aquellos que sus contactos cambian de posición después de un tiempo desde que empezó activarse (energizarse) la bobina del temporizador. Fíjate en su diagrama de tiempos de actuación: Como puedes comprobar una vez que le llega corriente a la bobina del temporizador, pasado un tiempo t, los contactos cambian de posición, es decir, los que estaban abiertos se cierra y los contactos cerrados se abren (estado de trabajo). Permanecerán así mientras la bobina este alimentada. Volverán a su estado inicial (de reposo) cuando no le llegue corriente a la bobina del relé temporizador. OJO si se corta la alimentación a la bobina, en ese momento, los contactos vuelve a su estado de reposo automáticamente. Aquí tienes otras formas de ver o crear estos diagramas, son muy parecidas: Normalmente U representa la tensión de alimentación de la bobina, y R los contactos del temporizador. En el diagrama de abajo puedes ver como cuando hay tensión (U) en la bobina, los contactos (R) al cabo de un tiempo T cambian de estado. Las bobinas de los relés temporizados, como luego veremos, se llaman KT1,KT2, KT3....y los contactos T1, T2, etc. Relé Temporizador con Retardo a la Desconexión También llamado con retardo al reposo o "Off Delay" en inglés. Estos temporizadores en el momento que le llega corriente a la bobina del temporizador, los contactos cambian de posición. Cuando desactivamos la bobina empieza a correr el tiempo de desactivación "t" para que vuelvan a su estado inicial (reposo). "t" es el tiempo que pasa desde que se desconecta la bobina hasta que los contactos cambian de posición. Mientras la bobina esté energizada, los contactos estarán en la posición de trabajo. Ejemplos de Aplicaciones • Industria y construcción: Tableros de control de máquinas sencillas, control de procesos. • Apertura de puertas automáticas. • Alarmas y control de acceso. • Encendido de luces. • Barreras de automóviles. • Partida de motores. • En general, aplicaciones que requieran de tiempos de espera con ajustes frecuentes y sencillos. RELEVADOR TERMICO Los relés térmicos o relés térmicos de sobrecarga son los aparatos más utilizados para proteger los motores contra las sobrecargas débiles y prolongadas. Se pueden utilizar en corriente alterna o continua.1Este dispositivo de protección garantiza: optimizar la durabilidad de los motores, impidiendo que funcionen en condiciones de calentamiento anómalas. la continuidad de explotación de las máquinas o las instalaciones evitando paradas imprevistas. volver a arrancar después de un disparo con la mayor rapidez y las mejores condiciones de seguridad posibles para los equipos y las personas. CARACTERISTICAS Sus características más habituales son: Compensados La curvatura que adoptan las biláminas no sólo se debe al recalentamiento que provoca la corriente que circula en las fases, sino también a los cambios de la temperatura ambiente. Este factor ambiental se corrige con una bilámina de compensación sensible únicamente a los cambios de la temperatura ambiente y que está montada en oposición a las biláminas principales. Cuando no hay corriente, la curvatura de las biláminas se debe a la temperatura ambiente. Esta curvatura se corrige con la de la bilámina de compensación, de tal forma que los cambios de la temperatura ambiente no afecten a la posición del tope de sujeción. Por lo tanto, la curvatura causada por la corriente es la única que puede mover el tope provocando el disparo. Los relés térmicos compensados son insensibles a los cambios de la temperatura ambiente, normalmente comprendidos entre –40 °C y + 60 °C. Sensibles a una pérdida de fase Este es un dispositivo que provoca el disparo del relé en caso de ausencia de corriente en una fase (funcionamiento monofásico). Lo componen dos regletas que se mueven solidariamente con las biláminas. La bilámina correspondiente a la fase no alimentada no se deforma y bloquea el movimiento de una de las dos regletas, provocando el disparo. Los receptores alimentados en corriente continua se pueden proteger instalando en serie dos biláminas que permiten utilizar relés sensibles a una pérdida de fase. Rearme automático o manual El relé de protección se puede adaptar fácilmente a las diversas condiciones de explotación eligiendo el modo de rearme Manual o Auto (dispositivo de selección situado en la parte frontal del relé), que permite tres procedimientos de rearranque: Las máquinas simples que pueden funcionar sin control especial y consideradas no peligrosas (bombas, climatizadores, etc.) se pueden rearrancar automáticamente cuando se enfrían las biláminas en un determinado lapso de tiempo. En los automatismos complejos, el rearranque requiere la presencia de un operario por motivos de índole técnica y de seguridad. También se recomienda este tipo de esquema para los equipos de difícil acceso. Por motivos de seguridad, las operaciones de rearme del relé en funcionamiento local y de arranque de la máquina debe realizarlas obligatoriamente el personal cualificado. Graduación en “amperios motor” Visualización directa en el relé de la corriente indicada en la placa de características del motor. Los relés se regulan con un pulsador que modifica el recorrido angular que efectúa el extremo de la bilámina de compensación para liberarse del dispositivo de sujeción que mantiene el relé en posición armada. La rueda graduada en amperios permite regular el relé con mucha precisión. La corriente límite de disparo está comprendida entre 1,05 y 1,20 veces el valor indicado. Principio de funcionamiento de los relés térmicos Los relés térmicos poseen tres biláminas compuestas cada una por dos metales con coeficientes de dilatación muy diferentes unidos mediante laminación y rodeadas de un bobinado de calentamiento. Cada bobinado de calentamiento está conectado en serie a una fase del motor. La corriente absorbida por el motor calienta los bobinados, haciendo que las biláminas se deformen en mayor o menor grado según la intensidad de dicha corriente. La deformación de las biláminas provoca a su vez el movimiento giratorio de una leva o de un árbol unido al dispositivo de disparo. Si la corriente absorbida por el receptor supera el valor de reglaje del relé, efectuado previamente mediante el selector de corriente incorporado en el mismo, las biláminas se deformarán lo bastante como para que la pieza a la que están unidas las partes móviles de los contactos se libere del tope de sujeción. Este movimiento causa la apertura brusca del contacto del relé intercalado en el circuito de la bobina del contactor y el cierre del contacto de señalización. El rearme no será posible hasta que se enfríen las biláminas. Clases de disparo Curvas de disparo. Los relés térmicos se utilizan para proteger los motores de las sobrecargas, pero durante la fase de arranque deben permitir que pase la sobrecarga temporal que provoca el pico de corriente, y activarse únicamente si dicho pico, es decir la duración del arranque, resulta excesivamente larga. La duración del arranque normal del motor es distinta para cada aplicación; puede ser de tan sólo unos segundos (arranque en vacío, bajo par resistente de la máquina arrastrada, etc.) o de varias decenas de segundos (máquina arrastrada con mucha inercia), por lo que es necesario contar con relés adaptados a la duración de arranque. La norma IEC 947-4-1-1 responde a esta necesidad definiendo tres tipos de disparo para los relés de protección térmica: • Relés de clase 10: válidos para todas las aplicaciones corrientes con una duración de arranque inferior a 10 segundos o menos al 600% de su corriente nominal • Relés de clase 20: admiten arranques de hasta 20 segundos de duración o menos al 600% de su corriente nominal. • Relés de clase 30: para arranques con un máximo de 30 segundos de duración o menos al 600% de su corriente nominal El motor de corriente alterna trifásico: El funcionamiento del motor trifásico de corriente alterna se basa en el principio del campo giratorio: Si en las bobinas de un estator trifásico como el de un alternador, separadas en el espacio 120 grados, se aplica un sistema trifásico de tensiones equilibrado, circularán por ellas tres corrientes alternas desfasadas en el tiempo 1/3 del periodo, y en el interior del estator se producirá un campo magnético giratorio, como puede observarse en la figura siguiente si se aplica la regla del sacacorchos al conjunto de conductrores activos, en diferentes instantes de un ciclo: El campo gira una vuelta completa para cada ciclo del sistema trifásico de corrientes. La velocidad va "sincronizada" con la frecuencia y recibe el nombre de velocidad síncrona o de sincronismo, ns, y en revoluciones por minuto será 60 veces mayor que la frecuencia. A la frecuencia de 50Hz, el campo gira a una velocidad de 3.000 rpm. No obstante, se pueden conseguir velocidades de giro menores si el devanado del estator es de un número de pares de polos p mayor: En un estator trifásico de 4 polos (dos pares de polos, p=2) el campo giratorio que se engendra es de 4 polos y gira a mitad de velocidad, es decir, a 1.500 rpm. En general, para cualquier número de pares de polos del devanado trifásico, la velocidad de sincronismo tiene por expresión: Una brújula situada dentro del estator, con su eje debidamente centrado, es arrastrada por el campo giratorio a la velocidad de sincronismo. Si en lugar de la brújula se introduce un rotor como el del alternador, la inercia de la masa del mismo (en máquinas grandes) impedirá que el campo magnético giratorio "enganche" al campo del rotor y lo arrastre. Pero si se lleva el rotor, por medio de un sistema de arranque auxiliar, a casi la velocidad de sincronismo, entonces sí que el campo giratorio engancha al del rotor y lo arrastra a dicha velocidad. Este tipo de motor recibe por eso motivo el nombre de motor síncrono, y es de velocidad constante. En un motor síncrono, si se aumenta la carga mecánica, la velocidad no disminuye, sigue siendo la de sincronismo, es decir, la del campo giratorio del estator. Pero los polos contrarios de los campos magnéticos del rotor y del estator cada vez se separan más en el arrastre, de modo que, si se supera el par máximo de la máquina, se "desenganchan" y el motor se para. Otro inconveniente del motor síncrono es que necesita escobillas y colector de anillos rozantes para introducir la corriente de excitación en el rotor, salvo si éste es de imanes permanentes. El motor de corriente alterna más utilizado es el motor de inducción o asíncrono de Tesla, que aprovecha el principio de inducción de Faraday para crear en el devanado del rotor las corrientes necesarias, sin necesidad de alimentación externa y, por lo tanto, eliminando las escobillas y los anillos rozantes. La solución aportada por Tesla asombra por lo simple que es: el inducido consiste en una serie de varillas macizas de cobre (o de aluminio) unidas en sus extremos por dos anillos del mismo metal (que las ponen en cortocircuito) y alojadas en las ranuras de un rotor cilíndrico de hierro. A un rotor de este tipo se le llama rotor de "jaula de ardilla". El motor de inducción funciona del siguiente modo: El campo giratorio del estator, al cortar las varillas del rotor inicialmente en reposo, induce en ellas corrientes de cortocircuito de acuerdo con los sentidos que se indica en la figura, corrientes que se cierran por los dos anillos. Y a su vez, al haber campo y corrientes, aparecen fuerzas electromagnéticas sobre las varillas, y un par electromagnético que impulsa al rotor en el mismo sentido que el campo giratorio. El rotor acelera hasta que alcanza una velocidad n algo menor que la velocidad de sincronismo ns. No se puede alcanzar la velocidad de sincronismo porque, en tal caso, cesaría el efecto de inducción, desapareciendo la corrientes inducidas que son las que mantienen el par motor. A la diferencia de velocidades del campo giratorio y del rotor se le llama deslizamiento del motor s y suele darse en porcentaje: La curva característica de funcionamiento de los motores de inducción es la siguiente: En el momento de arranque, el par de caga (por ejemplo el par nominal Mn) tiene que ser menor que el par de arranque del motor, en cuyo caso el motor acelera y recorre todos los puntos de funcionamiento hasta llegar al punto de funcionamiento nominal Pn, donde se estabiliza la velocidad en su valor nominal. Si a continuación se eleva el par de carga, el motor suministra el par electromagnético necesario, disminuyendo la velocidad ligeramente (punto de funcionamiento P"). Si, por el contrario, disminuye el par de carga, la máquina pasa a un punto de funcionamiento P` y aumenta ligeramente la velocidad. Si se elimina la carga, el motor pasa al punto de funcionamiento en vacío, correspondiente a casi la velocidad de sincronismo. Si se aumenta en exceso el par de carga, por encima del par máximo, el motor abandona la zona de estabilidad y se para. https://sites.google.com/site/espaciotesla/maquinaselectricas Lean sobre el origen de los motores Fueron finalmente Nikola Tesla (1887) y Von DolivoDobrowolsky (1889) quienes presentaron sendos motores de inducción con un rotor de varillas de cobre en cortocircuito, cuya constitución, en esencia, no se diferencia mucho de la que tienen los motores de corriente alterna actuales. En 1889, el ruso Mikhail Dolivo-Dobrovolsky inventó el motor de inducción trifásico, de ambos tipos rotor enjaulado y rotor bobinado con reóstato de arranque, y el transformador de tres brazos en 1890. El motor trifásico debe el término a que se alimenta de energía eléctrica trifásica. Las instalaciones monofásicas son más propias de hogares, con tensiones que van de 120 a 230 voltios y potencias que quedan por debajo de los 10 Kw. Vamos a conectar en un circuito el contactor para el arranque de un motor trifásico en directa con un Contactor Trifasico y una llave termomagnetica de un solo polo solo ( corta solo la Fase ) Si te fijas la bobina se activa a través de un interruptor por una fase y el neutro (L1 y N), es decir a 220V. Se conecta a los bornes A1 y A2 del contactor real. El motor trifásico se activa a través de los contactos principales del contactor con las 3 fases (L1, L2 y L3), por ejemplo, a 380V. Se conecta en los contactos reales del contactor de fuerza 1-2, 3-4, 5-6. Los contactos 13-14 y 21-22 son para el circuito de control que luego veremos. Cuando activamos el Interruptor le llega corriente a la bobina y el contactor se enclava cerrando los contactos principales y arrancando el motor electrico. Cuando desconectamos la corriente a la bobina mediante el interruptor, deja de llegarle corriente a la bobina y los contactos vuelven a la posición de reposo haciendo que el motor se pare. Este es un arranque básico y directo, luego veremos algunos circuitos más para los arranques de motores trifásicos, como por ejemplo el arranque estrellatriángulo. Como ves en los circuitos de los contactores se distinguen dos circuitos diferentes, el circuito de mando, que será el que active o desactive la bobina y el circuito de fuerza, que será el que arranque o pare el motor. El circuito de mando suele ser un circuito a menor tensión e intensidad que el circuito de fuerza. De ahí que los contactos principales o de fuerza sean más gordos que los auxiliares. En el esquema anterior no hemos usado los contactos auxiliares, solo el de la bobina, pero ya verás como se utilizan, por ejemplo, para la autoalimentación. Una de las características básicas de un contactor es su posibilidad de maniobra en circuitos sometidos a corrientes muy fuertes, en el circuito de fuerza, pero con pequeñas corrientes en el circuito de mando. Con una pequeña corriente (circuito de mando) podemos accionar un circuito de fuerza con mucha potencia o corriente. Por ejemplo para activar la bobina podemos hacerlo a 0,35A y 220V y para el de circuito de Fuerza podemos usar una intensidad de arranque del motor de 200A. Categoría de los Contactores La elección del calibre adecuado para un contactor depende directamente de las características de su aplicación concreta. Aunque el parámetro característico de un contactar es la potencia o la corriente efectiva de servicio que deben soportar los contactos principales, deberemos considerar otros aspectos: - Las características del circuito o carga que se debe controlar: tensión de trabajo, transitorios a la puesta en tensión y tipo de corriente (CC O CA). - Las condiciones de trabajo: número de maniobras por hora, cortes en vacío o en carga, temperatura ambiente, etc. Así, las aplicaciones indicadas para un contactor dependen de la denominada categoría de operación o categoría de servicio que tenga el mismo. Esta categoría viene indicada en la carcasa del dispositivo y especifica para qué tipo de cargas es adecuado el contactar. Las cuatro categorías existentes son las siguientes: - AC1 (condiciones de servicio ligeras). Contactores indicados para el control de cargas no inductivas o con poco efecto inductivo (excluidos los motores), como lámparas de incandescencia, calefacciones eléctricas, etc. - AC2 (condiciones de servicio normales). Indicados para usos en corriente alterna y para el arranque e inversión de marcha de motores de anillos, así como en aplicaciones como centrifugadoras, por ejemplo. - AC3 (condiciones de servicio difíciles). Indicados para arranques largos o a plena carga de motores asincronos de jaula de ardilla (compresores, grandes ventiladores, aires acondicionados, etc.) y frenados por contracorriente. - AC4 (condiciones de servicio extremas). Contactores indicados en motores asíncronos para grúas, ascensores, etc., y maniobras por impulsos, frenado por contracorriente e inversión de marcha. Por maniob ras por impulsos debemos entender aquellas que consisten en uno o varios cierres cortos y frecuentes del circuito del motor y mediante los cuales se obtienen pequeños desplazamientos. Arranque de Motores por Contactor Vamos a ver algunos circuitos básicos de arranque de motores por contactor. En este caso usaremos contactores trifásicos. - Circuito Directo por Interruptor: ya lo vimos anteriormente. - Arranque por Pulsadores con Autoalimentación: tendremos dos pulsadores, el pulsador de marcha o arranque y el de paro. En este caso necesitamos una retroalimentación, para que al pulsar el pulsador de marcha el contactor siga alimentado (con corriente en la bobina) aún cuando soltemos el pulsador de marcha. Solo se parará cuando pulsemos el pulsador de paro. El esquema del circuito de mando sería el siguiente: El nombre del contactor es KM. Sp es el pulsador de paro, Sm es el pulsador de marcha, KM la bobina del contactor, un contacto auxiliar del propio contactor y los 3 contactos de fuerza para el motor. Fíjate que en el circuito de mando vemos la bobina del contactor con su nombre (KM) pero en el de fuerza no vemos la bobina. Por ese motívo hay que poner el nombre del contactor a los que pertenecen los contactos en el circuito de fuerza, ya que hay muchos circuitos que utilizan 2 o más contactores diferentes. Los contactos del circuito de mando son siempre auxiliares, y los de fuerza no. Algunas veces todos los contactos son iguales y da igual utilizar unos que otros, aunque esto depende del contactor. Si pulsamos Sm le llega corriente a la bobina y el contactor se activa cerrando el contacto auxiliar KM. Aunque dejemos de pulsar el pulsador de arranque la bobina del contactor sigue activada a través de KM, esto es lo que se llama autoalimentación o retroalimentación. Si ahora pulsamos Sp deja de llegar corriente a la bobina el contactor parará el motor. Conexión Estrella y Conexión Triángulo Las bobinas de un motor trifásico (3 bobinas) se pueden conectar de 2 formas: en estrella y en triangulo. Fíjate que en triángulo las bobinas quedan a la tensión de alimentación entre fases, en este caso 230V (es como en paralelo). Normalmente hoy en día entre fases hay 400V. Si las conectamos en estrella las bobinas quedan trabajando a una tensión raíz de 3 menor, en este caso a 127V. Tensión en estrella = Tensión en triángulo/√3. Normalmente hoy en dìa en estrella trifásica hay 230V. La corriente en estrella es 3 veces menos que en triángulo. Si 3 impedancias o bobinas en triángulo consumen el triple de corriente de línea que en estrella, a la misma tensión de red. En la conexión estrella-triángulo se reduce la corriente de arranque del motor arrancando el motor en estrella. Lo que se suele hacer en los motores trifásicos es arrancarlos inicialmente en estrella y pasado un tiempo se pasa a triángulo (3 o 4 segundos). Se llama arranque estrellatriángulo. Se trata de que en el arranque el motor vaya subiendo revoluciones poco a poco, en estrella, y después de un tiempo se ponga en marcha normal, en triangulo. La tensión y la intensidad de arranque en estrella es 3 veces menor que en triángulo. Según el motor va cogiendo velocidad se pasa a triángulo para que quede en la marcha normal del motor. Esto hace que tengamos un rendimiento óptimo del motor en el arranque. Hay motores que poseen mucha carga mecánica en el arranque y les cuesta comenzar a cargar, girar y terminar de desarrollar su velocidad final. Para ello, se cuenta con la conexión estrella-triángulo. Aquí tienes el circuito de fuerza de la conexión estrella-triángulo: En el arranque se debe conectar el contactor K1 y el K3, pasados unos segundos se conecta en triángulo con el K1 y el K2. Este circuito es el Circuito de Fuerza (salida). El circuito de mando (control) sería el siguiente: F2 es simplemente un interruptor térmico que pararía el motor si su temperatura se eleva mucho. S1 sería el pulsador de arranque y S2 el de paro. KA1 es un rele temporizador con retardo a la conexion, es decir los conatctos cambian de estado después de unos segundos de llegarle la corriente, por lo tanto este relé hace solo el cambio de estrella a triángulo. Fíjate si pulsamos S1 se activa KM1, sus contactos y además KM2 y el relé KA1. Pasados unos segundos los contactos de KA1 cambian de posición y desactivan el KM2 y activan el KM3, pasando el motor a triángulo con KM1 y KM3 enclavados. S2 desactiva todo el circuito y para el motor. Ventajas del Uso del Contactor - Seguridad del personal dado que realiza las maniobras en lugares alejados del operador. El motor y el contactor pueden estar lejos del operador, solo es necesario que el operador este cerca del interruptor de arranque para accionar el motor, y como vimos esta parte trabaja a tensiones menores que las de fuerza (donde esta el motor y/o el contactor. - Imagina que tenemos el interruptor de arranque separado del motor 1Km y el contactor está sobre el propio motor o muy cerca de él. El circuito desde el interruptor hasta el motor es el circuito auxiliar, a poco tensión, con poco intensidad y por lo tanto con cables muy finos o de poco sección. Los cables de más sección son los que van del contactor al motor, y esto solo tendrán la longitud desde el contactor al motor, es decir serán muy cortos. ¿Qué ventaja tiene esto? Pues que es un gran ahorro en el gasto de los cables o conductores. Imagina que tuviéramos que arrancar el motor directamente sin contactor, desde el interruptor, que por cierto tendría que ser mucho mayor y mas caro, hasta el motor, todos los cables serían de fuerza y medirían 1Km de largos, con lo cual sería mucho mayor el coste en conductores. - Ahorro de tiempo al realizar maniobras largas. - Posibilidad de controlar el arranque de un motor desde puntos diferentes. - Automatización del arranque de motores. - Automatización y control de numerosas aplicaciones, con ayuda de los aparatos auxiliares del contactor. Ejemplos: llenado automático de un pozo de agua, control de la temperatura en hornos, etc. Elección del Contactor A la hora de elegir un contactor de maniobra de motores hay que tener en cuenta los siguientes factores: - Tensión y potencia nominales de la carga, o sea del motor. - Tensión y frecuencia reales de alimentación de la bobina y de los elementos del circuito auxiliar. - Clase de arranque del motor: directo, estrella-triángulo, etc. - Número aproximado de conexiones-hora. - Condiciones de trabajo: normales, duros o extremas. Podrían ser calefacción eléctrica, ascensores, grúas, máquinas de imprimir etc. Es posible comprar los contactores ya cableados junto con el temporizador OTROS PAISES : Corriente Trifásica A diferencia de los sistemas monofásicos de C.A., que utilizan dos conductores eléctricos (Fase y Neutro) para su distribución y consumo, los sistemas trifásicos utilizan tres o cuatro conductores. 3 Fases o 3 Fases + Neutro. Al trabajar con 3 fases y el neutro podemos obtener 2 tensiones diferentes, normalmente 220V entre fase y neutro y 380V entre dos fases. La tensión entre 2 fases es siempre la raíz de 3 veces superior a la de una fase con el neutro: 380/220 = √3 La tensión más elevada se suele utilizar en la industria y para los motores, y la más baja para uso doméstico y alumbrado. El generador que produce la corriente trifásica se llama alternador y genera 3 fuerzas electromotrices (fem = tensiones) en cada fase con los siguientes valores instantáneos: e1 = Emáxima x seno wt e2 = Emáxima x seno (wt-120º) e3 = Emáxima x seno (wt-240º) ¿Qué significa esto? Pues que los valores de las 3 tensiones (una de cada fase) están desfasadas 120º una respecto a la otra en el tiempo. A las 3 intensidades les pasa lo mismo. Fíjate en la gráfica como sería: Si quieres saber más sobre la corriente alterna visita: Circuitos de Corriente Alterna.AREA TECNOLOGICA Ventajas del Uso de Corriente Alterna Trifásica - La primera ventaja es la posibilidad de utilizar 2 tensiones diferentes, de la que ya hablamos antes. - Tanto los alternadores como los transformadores y motores de C.A. trifásicos poseen un mayor rendimiento y, por lo general, son mucho más sencillos y económicos que los monofásicos. Esto se aprecia fundamentalmente en los motores trifásicos de inducción, los más utilizados en el sector industrial y los que vamos a estudiar en esta página. Este motor posee unas características mucho mejores que el motor monofásico, como: par de arranque muchísimo más fuerte, mejor rendimiento y mejor factor de potencia. - Los sistemas trifásicos consiguen transportar la energía eléctrica con un ahorro considerable en la sección de los conductores. Todas estas ventajas hacen que en la actualidad toda la energía eléctrica se produzca, transporte, distribuya y consuma sea en forma de C.A. alterna trifásica. Campo magnético Un campo magnético es una región del espacio donde existen fuerzas magnéticas, fuerzas que atraen o repelen metales. También se puede definir como la región del espacio donde existe magnetismo (fuerzas magnéticas). Un imán por ejemplo tiene a su alrededor un espacio donde si colocamos una sustancia metálica, esta se verá atraída por el imán. El campo lo podemos representar por líneas que llamaremos líneas del campo magnético. La fuerza con la que es atraída la sustancia magnética al soltarla dentro del campo magnético dependen de la fuerza que tenga el imán y de la región del campo donde la coloquemos. No será igual la fuerza de atracción cerca del imán que en el borde del campo magnético. Pero un campo magnético no solo lo crea un imán. Un conductor al que le atraviesa una corriente genera alrededor de el un campo magnético, igual al de un imán. Si el conductor lo enrollamos en forma de espira (bobina), el campo magnético será mayor, y si además estas espiras están enrolladas alrededor de un metal (electroimán) será todavía mayor el campo magnético. Estos campos son campos magnéticos generados por medo de la electricidad. También hay que recordar que los generadores de campos magnéticos (y el propio campo) tienen 2 polos, uno positivo y otro negativo y si juntamos dos campos magnéticos iguales (del mismo polo) los campos generan una fuerza de repulsión, pero si los polos de los campos son opuestos se genera un fuerza de atracción entre los campos. En un conductor al que le atraviesa una corriente, los polos del campo generado dependen del sentido en el que entre y salga la corriente por el conductor. Luego veremos más sobre esto. Imanes con polos iguales se repelen, de polos opuestos se atraen. Con estos conocimientos ya estamos preparados para entender el motor eléctrico trifásico. Si quieres saber más sobre esto te recomendamos este enlace: Campo Magnético. Funcionamiento de Un Motor Trifásico Un motor asíncrono trifásico consta de 2 partes principales (fíjate en la imagen de más abajo): - Parte Fija o Estator: Es la parte fija del motor. Está constituido por una carcasa en la que está fijada una corona de chapas de acero al silicio provistas de unas ranuras. Las espiras de los bobinados están dispuestas en dichas ranuras formando electroimanes y en tantos circuitos como fases tenga la red a la que se conectará la máquina. En nuestro caso, los motores trifásicos, 3 bobinas y circuitos diferentes (un circuito por bobina). Esta parte, los electroimanes que forman el estator, es la que creará el campo magnético giratorio como luego veremos, por eso también se llama Inductor, ya que inducirá una corriente en la otra parte, o lo que es lo mismo inducirá el movimiento, como más adelante explicaremos. - Parte Móvil o Rotor: Es la parte móvil del motor. Esta situado en el interior del estator y consiste en un núcleo de chapas de acero al silicio apiladas que forman un cilindro, o de un bobinado eléctrico dependiendo del tipo de roto, Rotor de jaula de ardilla o Rotor bobinado. También se llama inducido porque es donde se inducirán las tensiones, corrientes y por lo tanto el movimiento de nuestro motor. El rotor en jaula de ardilla, el más utilizado, es un rotor con una serie de barras de aluminio o cobre (conductores) a su alrededor y unidas en cortocircuito por dos anillos en sus extremos. El de rotor bobinado es un rotor con bobinas a su alrededor. El campo magnético (las líneas del campo magnético) giratorio trifásico del estator cortará las varillas o chapas del rotor, en estas se induce una fuerza electromotriz (tensión) que al estar en cortocircuito se genera una corriente por ellas, corriente inducida que genera un campo que seguirá al del estator girando el rotor. Pero....¿Por qué? Para entenderlo tenemos que estudiar 3 descubrimientos de 3 grandes físicos. LOS EXPERIMENTOS DE FARADAY , OERSTED Y TESLA Faraday descubrió que un conductor eléctrico moviéndose dentro de un campo magnético (imán) generaba una tensión o diferencial de potencial (d.d.p) entre sus dos extremos (igual que la pila tiene tensión entre sus dos extremos). Como este voltaje es un voltaje inducido se le llama fuerza electromotriz (fem), en lugar de tensión. Si unimos los extremos, por ejemplo en cortocircuito o con una bombilla, circulará una corriente por el conductor. Mientras al mover el conductor cortemos líneas del campo magnético del imán se mantendrá en los extremos del conductor una fem si el circuito está abierto. Si cerramos el circuito (por ejemplo conectamos una lámpara al conductor) la fem producirá una corriente por el conductor. Esta tensión generada en la espira al ser inducida se conoce como fuerza electromotriz inducida (fem), pero simplemente es una tensión entre dos puntos. Si cortocircuitamos las espiras, se generará por la espira una corriente inducida (corriente de cortocircuito). Nikola Tesla descubrió que una corriente alterna trifásica genera un campo magnético giratorio al circular la corriente de cada una de las 3 fases por una bobina de un electroimán diferente (imán con bobina enrollada = electroimán). Fíjate en la siguiente animación: Cuando la corriente es de valor 0 no hay campo en esa fase, luego va aumentando y cada medio ciclo de la onda el campo cambia de sentido. Vamos a ver 3 puntos muy concretos: En el momento o punto 1, habrá 3 campos creados, dos negativos creados por L2 y L3 y uno positivo creado por L1 y que al tener la corriente el valor máximo será el campo máximo que puede crear L1. La suma vectorial de los 3 campos nos da el vector de color negro dentro del motor. En el punto 2 ahora será L2 la que crea el campo máximo y los otros dos serán negativos. La suma de los 3 dan como resultado el vector en esa posición. Se puede comprobar como ha girado. En la posición 3 el máximo campo lo crea L3 y los otros dos son negativos. El vector del campo y el campo sigue girando. Ya tenemos nuestro campo giratorio creado por las corrientes trifásicas. Si quieres ver otra animación aquí tienes otra muy buena: Campo Giratorio. En nuestro motor el campo magnético generado en el estator está en movimiento y sus líneas de campo magnético cortarán las chapas metálicas (conductores) del rotor en jaula de ardilla generando entre ellas una fem, pero que al estar en cortocircuito lo que se generará será una corriente inducida que circulará por las chapas del rotor. También sabemos que Oersted demostró que si un conductor por el que circula una corriente eléctrica se encuentra dentro de un campo magnético y sus líneas de campo cortan al conductor, el conductor se desplaza perpendicularmente al campo magnético, es decir se crea una fuerza en el conductor que hace que este se mueva. Una corriente por conductor + campo magnético = movimiento del conductor. Realmente la corriente que circula por el conductor lo que hace es crear a su alrededor un campo magnético, como descubrió Oersted, y al interactuar el campo del imán con el campo creado en el conductor, se produce su movimiento (sería como si fueran 2 imanes). Recuerda dos imanen enfrentados = fuerza de atracción o repulsión. Según el sentido de la corriente por el conductor (entre o salga) el campo creado tendrá una polaridad o la contraria, por ese motivo, los campos se atraerán o repelerán, haciendo que el conductor se mueva un sentido o en otro (depende del sentido de la corriente por el conductor). Si el conductor en lugar de ser un único conductor fuera una espira, sobre la espira se crearían 2 fuerzas de sentido contrario (par de fuerzas), porque por un lado de la espira la corriente tiene un sentido (entra) y por el otro lado tiene sentido contrario (sale) a la del otro lado de la espira, haciendo que la espira gire. El par de fuerzas genera un Momento o Par que produce el giro de la espira. Ahora ya estamos preparados para explicar el funcionamiento: ¿Por qué Gira un Motor Trifásico? En nuestro motor trifásico tenemos un estator con un campo magnético giratorio (según Tesla), que corta unos conductores o chapas del rotor por los que se genera una tensión inducida llamada fem (Faraday) y que al estar estos conductores o chapas en cortocircuito se produce por ellos la circulación de una corriente inducida y se crea a su alrededor un campo magnético. Como por las chapas del rotor (conductores) circula una corriente, se crea en ellas campos magnéticos inducidos y estos campos crean pares de fuerza en el rotor (Oersted) que hace que ¡¡¡El Rotor se Mueva o Gire!!! (Oersted). Ya tenemos nuestro motor trifásico funcionando. El campo magnético creado en el rotor seguirá al del estator, pero nunca logrará alcanzarlo, ya que es ese caso las líneas del campo del estator no cortarían las chapas del rotor y no se produciría corriente inducida. Por eso se llaman "motores asíncronos", la velocidad del rotor y la del campo del estator no están sincronizadas. Además, se llama motor de inducción porque el estator induce una corriente en el rotor para que funcione. "Motor Asíncrono Trifásico de Inducción". La corriente inducida por las chapas del rotor lo que realmente crean es un campo magnético a su alrededor, campo que se moverá girando para seguir al campo giratorio del estator trifásico. Es como si tuviéramos dos imanes. Fíjate como gira el rotor de la siguiente animación cuando alimentamos con corriente trifásica el estator. Aunque en la animación se vea el rotor como un imán, en la realidad es un rotor de jaula de ardilla, pero que como ya vimos se crea en el un campo magnético, con lo que se convierte en un imán. Se define el deslizamiento de un motor asíncrono como la diferencia de estas velocidades expresada en tantos por ciento: S = [(ns - n)/ns] x 100 S = deslizamiento en tanto por ciento %. ns = velocidad síncrona del campo magnético del estator. n = velocidad del rotor. Un motor asíncrono trifásico de rotor en cortocircuito posee una velocidad síncrona de 3.000 r.p.m. ¿Cuál será el deslizamiento del rotor a plena carga si se mide con un tacómetro una velocidad de 2.850 r.p.m.? S = [3000-2850/3000] = 5%. El estator de un motor asíncrono trifásico se construye de tal forma que se alojan tres bobinas desfasadas entre sí 120º. Cada una de estas bobinas se conecta a cada una de las fases de un sistema trifásico, por lo que por cada una de ellas circularán las corrientes instantáneas i 1 , i2 e i3. Cuando aumenta la carga en el rotor del motor, la velocidad del rotor decrece, con lo que aumenta el deslizamiento. Esto provoca que el flujo del estator corte las barras de rotor a mayor velocidad, y por consiguiente se incrementa mucho la intensidad en el rotor y el "par motor" para vencer el "par resistente" de la carga. Esto es lo que ocurre por ejemplo en el arranque de los motores, en los que podemos llegar a tener intensidades absorbidas por el motor 7 veces mayores que una vez en marcha el motor. La velocidad del rotor no disminuye mucho cuando aumenta la carga, es decir los deslizamientos de los motores trifásicos no suelen ser muy grandes. La velocidad síncrona del campo giratorio depende del número de polos con el que se construyan los devanados en el estator y de la frecuencia de la red a la que se conecte (En España 50Hz en América 60Hz): ns = (60 x F) / p ns = velocidad síncrona del campo giratorio del estator. F = Frecuencia de la red trifásica en Hertzios (Hz). p = Número de pares de polos del estator. El mínimo sería 1 par de polos (Norte-Sur). Más adelante veremos la diferencia entre un motor de 1 par de polos y de 2 pares de polos. Por ejemplo, si se tiene una máquina de 1 par de polos (2 polos) trabajar a 3.000rpm a 50hz, de 2 pares de polos (4 polos) la máquina girará a 1.500 revoluciones por minuto, si fuera de 3 pares de polos sería de 1000rpm y si fuera de 4 pares de polos sería de 750rpm. Los polos tienen que ver con el número de bobinas que tenemos por cada fase en el bobinado del estator. Más abajo en el bobinado de los motores lo puedes ver. Normalmente sabiendo la velocidad del motor, que viene en la placa de características, lo que hacemos es averiguar el número de polos del motor. La potencia absorbida (o nominal) de un motor, la que viene en la placa de características, es Pabs = √3 x Vn x In x cose fi, pero esta potencia no se transmite por completo en el eje del motor porque los motores tienen pérdidas. Las perdidas principales son: - Pérdidas en el Cobre, debidas a la resistencia de los bobinados. - Pérdidas en el hierro, debidas a la histéresis y a las corrientes parásitas o de Foucault. - Pérdidas mecánicas, debidas a los elementos giratorios por rozamientos. El rendimiento (η) de un motor es: η = (Pútil / Pabsorbida) x 100; en tanto por ciento. La potencia útil`, si ponemos el rendimiento en número, no en porcentaje (por ejemplo rendimiento de 0,87, en lugar del 87%) será: Pu = η x Pabsorbida = η x √3 x Vn x In x cose fi; Recuerda 1CV = 736 vatios (w), en muchos problemas viene la potencia expresada en caballos de vapor. Arranque, Aceleración y Carga del Motor Trifásico Cuando el motor pasa de funcionar en vacío a arrastrar una carga mecánica, el rotor tiende a frenarse por el par resistente que produce la carga contrario al giro del rotor. Esto hace que el movimiento relativo del campo magnético giratorio respecto a los conductores del rotor aumente, lo que produce un aumento de la f.e.m. y de la corriente inducida en los conductores o chapas del rotor. Dado que el par de fuerzas que se desarrolla en el rotor o par motor depende de esta corriente, se produce un aumento de dicho par que tiende a equilibrar el par resistente con el par motor. De aquí se entiende que según aumenta la carga en el motor, también aumente el deslizamiento y el par motor. La característica del motor nos indica la relación entre el par del motor y su velocidad. El par que desarrolla un motor de inducción esta íntimamente relacionado con la velocidad del rotor. Dado que su relación matemática resulta un poco complicada, por lo general, esta relación se expresa gráficamente mediante una curva característica de par-velocidad. La curva del motor par-velocidad nos determina su funcionamiento. Por ejemplo a continuación podemos ver la curva de un motor con el par motor (Mm) y el par resistente (Mi)en función de su velocidad (n). En esta representación gráfica se ha trazado la evolución del par motor, así como la evolución del par resistente al que se lo somete al motor. Este par resistente podría corresponder, por ejemplo, al transmitido por un eje al que se le ha acoplado un montacargas. Funcionamiento Nominal= funcionamiento del motor en condiciones normales de operación para el que fue diseñado, es decir donde trabaja normalmente. El par nominal, la intensidad nominal, la velocidad nominal, etc. serán valores en ese punto. Los motores en el arranque tienen condiciones de arranque diferentes hasta que se estabiliza y funciona en su estado normal, o nominal. El par nominal, nos da la potencia nominal y la intensidad nominal o viceversa. Par nominal = Mn = Pu / w; potencia útil partido por la velocidad angular en radianes/segundo; w = (2π/60) x Velocidad Nominal en rpm (n) Mn = (Pu x 60) / (2π x n) = Newton x metros En la curva mostrada como ejemplo se puede observar que en el momento del arranque del motor (n = 0rpm) se obtiene un par de arranque 1,5 veces mayor que su par nominal (Mn). Si hacemos que este motor arrastre una carga que origine un par resistente Mi, el motor adaptará su velocidad hasta conseguir desarrollar un par motor Mn que consiga arrastrar la carga mecánica. Esto se consigue a la velocidad "n" nominal. En el caso de que aplicásemos un par resistente mayor, la velocidad disminuiría hasta que se alcanzara el equilibrio entre el par motor y el par resistente. En el caso de que el par resistente fuese mayor que el par máximo que puede desarrollar el motor (en nuestro ejemplo: Mmáx = 2,5Mn) el motor se pararía. La mayoría de las características de los motores eléctricos se suele expresar en la propia placa de características del motor, tal como tensiones, potencia, frecuencia, velocidad, nivel de protección, clase de aislamiento, factor de potencia, tipo de servicio, etc. La Intensidad Nominal del Motor se puede obtener de la potencia nominal o absorbida (son la misma): Pn = √3 x η x Vn x In x x cos fi; donde η es el rendimiento del motor a plena carga. Ejercicio: Se desea conectar a una red trifásica de 400V un motor trifásico de inducción de 230/400V, 50Hz y 22Kw de potencia nominal, rendimiento a plena carga del 91,7% (0,917), factor de potencia 0,88 y 2.945rpm de velocidad nominal. ¿Qué intensidad absorberá de la linea? solución : 39,35A Si queremos obtener otros datos, como el comportamiento en servicio a diferentes regímenes de carga, tendremos que recurrir a las características que se facilitan en las informaciones técnicas que proporcionan los propios fabricantes de los motores y que ya hemosvisto en la anterior clase . Conexiones de los Bobinados del Estator en un Motor Trifásico El devanado o bobinado trifásico del estator de un motor asíncrono son las bobinas donde se conectará cada fase. Las bobinas están distribuidas en 3 fases y se distribuyen en las ranuras del interior de la circunferencia del estator. Cada una de las 3 bobinas del estátor tienen dos mitades colocadas en posiciones diagonalmente opuestas respecto al estator. Cada mitad creará un polo del campo magnético (norte y sur). Las bobinas están desfasadas 120º entre si. El sentido de arrollamiento de las bobinas es tal que, cuando la corriente pasa a través de ellas, se induce un campo magnético a través del rotor. En este caso cada bobina tiene 2 polos, con lo que el motor será bipolar. Todas las bobinas que se conectan a la misma fase están unidas en serie formando una única bobina o bobinado, con un principio y un final. Como tenemos 3 fases, tenemos 3 principios y 3 finales, en total 6 extremos, terminales o bornes para conectar. Incluso si las bobinas de una misma fase estuvieran conectadas en paralelo (algunas veces puede ser así) también tendríamos 3 principios y 3 finales. Fíjate en la siguiente imagen. Tienes un bobinado de un motor de 2 pares de polos y después conexiones de las bobinas en estrella y en triángulo. Los terminales también se suelen llamar U1-V1-W1 los principios de los bobinados y U2-V2-W2 los finales. Bobinado de los Motores Trifásicos: No vamos a explicar demasiado sobre este tema ya que es una aspecto constructivo y poco nos interesa. Simplemente te dejamos un esquema de como sería el bobinado de un estator de 36 en cada ranura iría una bobina y las bobinas irían unidas según el esquema. El número de polos resultante sería de 2 pares de polos o 4 polos en total. Como puedes observar tenemos 2 formas diferentes de conectar los extremos de las bobinas del estator llamadas Conexión Estrella y Conexión Triángulo. Pero...¿Cual es la diferencia eléctrica entre una y otra? Recuerda: Tensión de fase: es la tensión entre una fase y el neutro. Tensión de línea: es la tensión que existe entre dos fases. La VL = √3 x Vf. Si la de fase es 230, la de línea es de 400V. Al conectar las bobinas del motor en triángulo, las bobinas quedan alimentadas a la misma tensión que la red de alimentación. Si es una alimentación trifásica de 400V (Vlinea), las bobinas del motor quedan sometidas a esa misma tensión 400V. Al conectar las mismas bobinas en estrella, al tener un punto neutro en el centro que une todos los finales de las bobinas, quedan sometidas a la misma tensión que entre fase y neutro de la red, Vf = VL / √3 , que si Vf es 400V quedan sometidas a 230V. Como puedes observar tenemos que tener en cuenta la tensión de alimentación para conectarlo en estrella o en triángulo. Por ejemplo, un motor que sus bobinas trabajan a 400V en su funcionamiento normal (nominal), si lo queremos conectar a una alimentación trifásica de 400V podemos hacerlo en triángulo perfectamente. En estrella también pero trabajarían a menor tensión de la de trabajo, trabajarían las bobinas a 230V. Si ahora es un motor que sus bobinas trabajan a 230V, si lo queremos conectar a una alimentación de 400V solo podríamos conectarlo en estrella, en triángulo quemaríamos las bobinas. ¡¡¡Mucho cuidado con esto!!!. Pero ¿Cómo sabemos la tensión de trabajo de las bobinas de un motor? Esta tensión viene en la placa de características. Suele venir expresada de la siguiente manera: 220V/400 --> significa que se puede conectar en estrella a 400V y en triángulo a 220V. La tensión normal de trabajo y máxima que aguantan las bobinas siempre es la que marca en triángulo, en este caso 220V. Nunca podemos superar esta tensión en las bobinas del motor. Si este motor lo queremos conectar a una red trifásica de 400V entre fases. ¿Cómo lo deberíamos conectar? Lógicamente en estrella, en triángulo quemaríamos las bobinas, ya que se quedarían a 400V. ¡¡¡Siempre mirar como están las conexiones de las bobinas antes de hacer un arranque de un motor trifásico!!! Normalmente los motores suelen ser de 400V/690V, porque las redes trifásicas son de 400V y por lo tanto lo puedo conectar en triángulo a las 3 fases y en estrella, aunque en este último caso las bobinas quedarían a 230V funcionando a tensión más baja de lo normal (valdrá para el arranque como luego veremos). En definitiva: - 220/380V - Se puede conectar a una red de 220V directamente en triángulo. En estrella a una red máxima de 380V. OJO nunca en triángulo a una red de 380V - 380/660V - Se puede conectar a una red de 380V en triángulo y 660V en estrella. Si lo conectamos en estrella en una red de 380V las bobinas del motor quedan a 230V. - 400/690V - Se puede conectar a una red de 400V en triángulo y 690V en estrella. Si lo conectamos en estrella en una red de 400V las bobinas quedan trabajando a 230V. En la caja de bornes de los motores aparecen los seis terminales correspondientes a los tres devanados del motor más el terminal de conexión a tierra. La disposición de los terminales siempre se hace de la misma forma, siguiendo las normas internacionales. Para conseguir la conexión en estrella, basta con unir con unos puentes los finales Z-X-Y. La conexión en triángulo se consigue realizar con facilidad al unir con unos puentes los terminales (U-Z), (V-X), (W-Y). Para cambiar el sentido de giro del motor solo hay que cambiar el orden de una de las fases. Fíjate en el siguiente esquema: Estos motores asíncronos arrancan sin ayuda, pero es necesario controlar la corriente y tensiones producidas en el rotor en el arranque ya que pueden ser muy elevadas. Arranque de los Motores Trifásicos Cuando se conecta el motor directamente a la red, éste absorbe una intensidad muy fuerte de la línea en el momento del arranque, lo que puede afectar no sólo a la duración de los aparatos de conexión, sino a la línea que suministra energía eléctrica. Estas fuertes corriente sobrecargan las líneas de distribución, por lo que pueden producir caídas de tensión y calentamiento en los conductores de tales líneas. Por esta razón el REBT (reglamento electrotécnico de baja tensión) establece normas para reducir dichas corrientes de arranque a valores que sean aceptables. En la instrucción técnica ITC-BT-47 se establece la relación máxima entre la corriente de arranque y la de plena carga para motores de C.A. Normalmente para reducir esta corriente de arranque de un motor se hace reduciendo su tensión. Hay que tener en cuenta que la disminución de la tensión del motor hace también disminuir su par motor. Hay varios métodos para reducir la corriente de arranque reduciendo la tensión del moto: arranque estrella-triángulo, arranque con resistencias estatóricas, arranque por autotransformador y arrancadores estáticos. Fíjate la curva característica de un motor trifásico y la intensidad que absorbe en cada momento el motor: Veamos ahora los tipos de arranques más utilizados. Arranque Directo Motor Trifásico Es el que se presenta cuando suministramos directamente al motor su tensión nominal. Solo está permitido para motores de pequeña potencia, 4 ó 5 CV y cuya relación Iarranque /Inominal sea igual o inferior a 4,5. Los motores con arranque directo absorben una gran punta de corriente en el momento del arranque, del orden de 4,5 a 7 veces la intensidad nominal y esto produce un par de arranque del orden de 1,5 a 2 veces el par nominal, lo que permite arrancar estos motores a plena carga. El arranque directo se efectuará en estrella o en triángulo, según los valores de la tensión de red y las tensiones nominales del motor en cada tipo de conexión, como vimos anteriormente. Estas conexiones en estrella o triángulo se realizan en el motor sobre su propia placa de bornes. A continuación se muestra el esquema de fuerza y mando para el arranque directo de un motor asíncrono trifásico de rotor en cortocircuito. Al pulsar el pulsador S2 se activa la bobina del contactor KM1 y hace que se cierren los contactos de fuerza de KM1 arrancando el motor. Además el contacto abierto del KM1 13-14 se cierra y aunque soltemos el pulsador S2 la bobina queda con alimentación por un contacto de ella misma (retroalimentación o enclavamiento). Normalmente este esquema se mejora con elementos de protección como son un guardamotor o interruptor magnetotérmico para proteger el motor contra sobreintensidades y cortocircuitos y un relé térmico para proteger el motor de sobrecalentamientos. Todos los componentes de un automatismo como el de los motores trifásicos los puedes ver explicados en la siguiente página: Automatismos. Arranque Estrella-Triángulo Este método es el método más usado y conocido de todos. Sirve para el arranque de motores menores de 11Kw de potencia eléctrica. Si conectamos en estrella las bobinas quedan trabajando a una tensión raíz de 3 veces menor a la de trabajo en triángulo, que es la normal de trabajo del motor. Recuerda, Tensión en estrella = Tensión en triángulo/√3. Esto significa que la corriente por las bobinas del motor cuando están conectadas en estrella es 3 veces menos que en triángulo. Estas 3 impedancias o bobinas en triángulo consumen el triple de corriente de línea que en estrella, a la misma tensión de red. En la conexión estrella-triángulo se reduce 3 veces la corriente de arranque del motor arrancando el motor en estrella. Lo que se suele hacer en los motores trifásicos es arrancarlos inicialmente en estrella y pasado un tiempo se pasa a triángulo (3 o 4 segundos). Se llama arranque estrella-triángulo. Se trata de que en el arranque el motor vaya cogiendo revoluciones poco a poco, en estrella, y después de un tiempo se ponga en marcha normal, en triangulo. Fíjate en las gráficas o curvas de este tipo de arranque. Ahora veamos un esquema para este tipo de arranque de motores. El Esquema de Fuerza seria: En el arranque se debe conectar el contactor K1 y el K3 (estrella), pasados unos segundos se conecta en triángulo con el K1 y el K2. Este circuito es el Circuito de Fuerza (salida). Y ahora veamos como seria el circuito de mando o control: ARRANQUE DE MOTORES Conexión directa Un motor se conecta directamente a la red con protectores en la forma convencional, esto quiere decir, que podemos conectar cada fase del motor directo a la red (en caso de Europa, incluida Rusia, toda América Latina y prácticamente en la totalidad de todos los países del mundo, poseen 380 o 400 voltios entre dos fases de la red, distribuidos en las fases R,S,T), recomendándose siempre colocar las protecciones correspondientes. Estas pueden ser una protección magneto-térmica tripolar, más un contacto o un protector magnético (disyuntor magnético) con una protección térmica o guarda motor según lo que el electricista crea conveniente. Conexión estrella-triángulo Esta conexión se debe realizar de acuerdo a las especificaciones técnicas que indique el motor en su chapa de datos acoplada a la carcasa del mismo. Tanto en la conexión delta o Triangulo como en estrella, el motor consume la misma potencia, sin embargo, en la conexión en estrella la intensidad que circula por los cables hasta el motor es 1.73 veces mayor que en Triangulo. Para comenzar a girar el rotor, un motor necesita una corriente mucho mayor a su corriente nominal. Luego, para elevar su velocidad de rotación, precisa una alta tensión. Dado que en una conexión estrella las corrientes de línea son iguales a las de fase, y que en una conexión triangulo, las tensiones de fase y de línea son iguales, a dichas características se debe que el motor inicialmente se conecte en estrella y luego en triangulo. Esquema de conexión Como se observara en la imagen 1, se necesitan tres contactores además de las protecciones pertinentes para la conexión del motor trifásico. "K" es el símbolo que le daremos a los contactores "k1, k2 y k3" respectivamente, una vez conectado el motor a las fases de la red eléctrica de forma convencional, sumamos a la vez la conexión estrella-triángulo como se muestra en el esquema. Explicación El contactor KM1 alimenta la conexión directa del motor a la red, este contactor a la vez alimenta la bobina del contactor KM3. Cuando llega a determinada corriente (I) se hace el cambio de contactor, acoplando el contactor KM2 de forma que entra en funcionamiento la configuración delta o triangulo . ¿Por qué Primero en Estrella y Luego en Triángulo? Como ya debemos saber, los motores trifásicos tienen una intensidad de arranque muy alta, es decir, en el arranque consumen mucha más intensidad que en su funcionamiento normal. Puede llegar a ser hasta 7 veces mayor la intensidad de arranque que la nominal. Podemos compararlo con un coche parado al que vamos a empujar. Si tenemos que empujarlo cuando está totalmente parado, al principio tendremos que utilizar mucha fuerza (potencia) pero una vez que está en movimiento nos costará menos moverlo por la inercia del movimiento. En los motores eléctricos pasa lo mismo, inicialmente hay que vencer el par de arranque, pasarlo de totalmente parado a estar en movimiento rotando el eje o rotor. Una vez en movimiento el motor necesita menos consumo porque ya está dando vueltas el rotor y lleva su propia inercia. ¿Cómo podemos evitar ese consumo tan grande en el arranque? Pues una de las soluciones es arrancar el motor con una tensión menor en sus bobinas a la de "estado normal". Consideramos estado normal aquel en el que la tensión de las bobinas del motor es la de la red o conectadas en triángulo, es decir si tiene 3 bobinas, cada bobina conectada a la red (400V en trifásica). Si en lugar de los 380 o 400V de la red las conectamos en el arranque a una tensión menor, la intensidad por ellas será menor también, reduciéndose la intensidad de arranque. Una vez que el motor está girando ya podemos poner las bobinas a su tensión nominal (380Vo 400V). Al conectar las bobinas en estrella, las bobinas del motor se conectan a menos tensión de su tensión nominal o de la red y consume menos intensidad. Tensiones de las Bobinas en Estrella y Triángulo Nosotros conectamos el motor siempre a 380V, tensión en trifásica, pero dependiendo de como conectemos las bobinas del motor, en estrella o en triángulo, las tensiones a las que se verán sometidas las bobinas serán distintas. Fíjate en el esquema siguiente o imagen 2: Imagen 1 En estrella el punto central es un punto neutro, como si fuera el neutro de la línea, por lo que las bobinas quedan conectadas a la tensión entre fase y neutro (220V) y no entre fases 400V. En estrella las bobinas trabajan al 58% de su tensión nominal y por lo tanto la velocidad del motor también será menor igual que la intensidad. Queda claro que si arrancamos nuestro motor en estrella la tensión en las bobinas es menor ( 220V ) y por lo tanto la intensidad de arranque disminuye. Una vez que ya cogió revoluciones el motor lo ponemos a trabajar en triángulo, a 400V, que es su tensión nominal de trabajo. La conexión triángulo también se llama "Conexión Delta". Ahora veamos los circuitos típicos de arranque de motores en estrella-triángulo. Arranque Estrella-Triángulo Manual Inicialmente arrancamos el motor de forma manual (con un pulsador) en estrella. Cuando pasa un tiempo, también de forma manual pulsamos un pulsador para que pase a triángulo. Veamos el esquema y el funcionamiento paso a paso. Fijándonos en el esquema de fuerza, cuando están activados KM1 y KM2 el motor está en estrella. Cuando están activados KM1 y KM3 el motor está en triángulo. Al pulsar S1 activamos KM1 y Km2 quedando realimentadas por el contacto 13-14 de KM1. Con estos dos contactores conectados, si nos fijamos en el circuito de fuerza vemos que el motor queda conectado en conexión estrella (unidos los extremos de las bobinas). Ahora pasado un tiempo pulsamos el pulsador doble S2 (doble = un contacto abierto y otro cerrado) y se conecta KM3 quedando retroalimentado por su contacto KM3 13-14 abierto que se cierra. Como es un pulsador doble, al pulsarlo también desconectamos KM2, contactor que hacía la conexión en estrella. En este estado tenemos conectados KM1 y KM3 quedando el motor en conexión triángulo. Tenemos doble protección para que nunca pueda entrar el motor en triángulo mientras este en estrella, por un lado el pulsador doble y por otro el contacto cerrado de KM3 a la bobina KM2 y el contacto cerrado de KM2 a la bobina de KM3. La lámpara H1 nos indica que el motor está funcionando, la H2 nos avisará si salta el relé térmico F2. El pulsador S0 es el pulsador de paro. Este como esté el motor podemos pararlo pulsando S0. El cambio de estrella a triángulo debe realizarse una vez que el motor alcance el 70% u 80% de su velocidad nominal. Ahora veamos como se hace de forma automática Arranque Estrella Triángulo de forma automática De forma automática significa que al pulsar un pulsador de marcha se pone el motor en estrella y pasado un tiempo, regulado por un contactor-temporizador, de forma automática pasa a triángulo quedando el motor funcionando en este estado. Veamos el esquema y su explicación paso a paso. Si no disponemos de un contactor-temporizador necesitaremos un temporizador y el esquema será el siguiente, no este. Fíjate que ahora hemos sustituido el pulsador doble por dos contactos del contactor temporizador a la conexión KM1. Una vez pulsado el pulsador de marcha S1 se activa al contactor temporizador KM1 y el contactor KM3 quedando en estrella las bobinas del motor. Pasado un tiempo (el que pongamos en el temporizador) los contactos KM1 abierto (57-58) y cerrado (55-56) cambian de posición, quedando activadas las bobinas del contactor temporizador KM1 y KM2 dejando las bobinas del motor en triángulo. Arranque Estrella-Triángulo con Temporizador El temporizador es un temporizador a la conexión. En este caso el temporizador es un elemento a parte, pero el funcionamiento es muy similar. Fíjate que el temporizador se desconecta cuando se activa KM3 (triángulo) y queda totalmente desconectado de la red cuando funciona el motor en su estado normal de triángulo. KM1 y KM2 estará en estrella y KM1 y KM3 en triángulo. Arranque Estrella-Triángulo con Inversión de Giro El motor arranca en estrella y después pasa a triángulo en sentido horario o antihorario, según las órdenes asignadas por los pulsadores. Con S2 hacemos el estrella-triángulo en un sentido y con S3 lo hacemos en el sentido contrario. KM1 es en un sentido y KM2 cambia el sentido (cambiamos las fases). KM3 es en triángulo y KM4 en estrella.