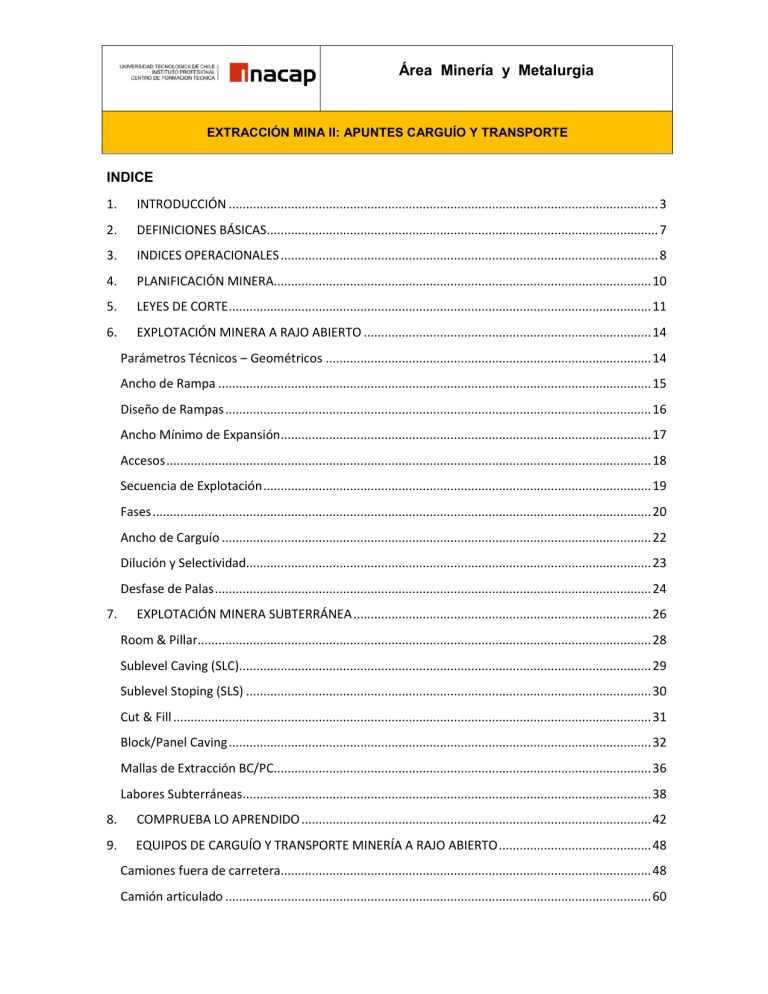

Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE INDICE 1. INTRODUCCIÓN ............................................................................................................................ 3 2. DEFINICIONES BÁSICAS................................................................................................................. 7 3. INDICES OPERACIONALES ............................................................................................................. 8 4. PLANIFICACIÓN MINERA............................................................................................................. 10 5. LEYES DE CORTE .......................................................................................................................... 11 6. EXPLOTACIÓN MINERA A RAJO ABIERTO ................................................................................... 14 Parámetros Técnicos – Geométricos .............................................................................................. 14 Ancho de Rampa ............................................................................................................................. 15 Diseño de Rampas ........................................................................................................................... 16 Ancho Mínimo de Expansión........................................................................................................... 17 Accesos ............................................................................................................................................ 18 Secuencia de Explotación ................................................................................................................ 19 Fases ................................................................................................................................................ 20 Ancho de Carguío ............................................................................................................................ 22 Dilución y Selectividad..................................................................................................................... 23 Desfase de Palas .............................................................................................................................. 24 7. EXPLOTACIÓN MINERA SUBTERRÁNEA ...................................................................................... 26 Room & Pillar................................................................................................................................... 28 Sublevel Caving (SLC)....................................................................................................................... 29 Sublevel Stoping (SLS) ..................................................................................................................... 30 Cut & Fill .......................................................................................................................................... 31 Block/Panel Caving .......................................................................................................................... 32 Mallas de Extracción BC/PC............................................................................................................. 36 Labores Subterráneas...................................................................................................................... 38 8. COMPRUEBA LO APRENDIDO ..................................................................................................... 42 9. EQUIPOS DE CARGUÍO Y TRANSPORTE MINERÍA A RAJO ABIERTO ............................................ 48 Camiones fuera de carretera........................................................................................................... 48 Camión articulado ........................................................................................................................... 60 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Palas de cables ................................................................................................................................ 61 Palas Hidráulicas.............................................................................................................................. 70 Cargadores Frontales ...................................................................................................................... 74 Tractores (orugas y ruedas)............................................................................................................. 80 Motoniveladoras ............................................................................................................................. 84 Camión Aljibe .................................................................................................................................. 90 Correas Transportadoras................................................................................................................. 92 Ferrocarriles .................................................................................................................................... 97 10. EQUIPOS DE CARGUÍO Y TRANSPORTE MINERÍA SUBTERRÁNEA........................................... 102 Scoop o Lhd ................................................................................................................................... 102 Camión Articulado Bajo Perfil ....................................................................................................... 109 Camiones Rígidos Minería Subterránea (Supra) ........................................................................... 113 11. COMPRUEBA LO APRENDIDO ................................................................................................. 116 12. EJECICIO DE APLICACIÓN INDICES OPERACIONALES Y DIMENSIONAMIENTO DE EQUIPOS .. 123 13. EJERCICIOS DE APLICACIÓN MINERÍA RAJO ABIERTO............................................................. 135 14. EJERCICIOS DE APLICACIÓN MINERÍA SUBTERRÁNEA ............................................................ 147 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 1. INTRODUCCIÓN Las etapas de carguío y transporte suponen la ejecución conjunta de cargar con equipos, de gran tamaño, el material en el sistema de transporte de la faena y transportarlo al lugar de destino correspondiente. Dependiendo de la calidad del mineral, las siguientes etapas pueden ser: chancado (en el caso del mineral sobre ley de corte) o a botaderos (en caso de ser considerado material estéril). Dentro de los procesos productivos de mayor costo se encuentra el carguío y transporte de material, debido a que es el proceso con mayor cantidad de equipos involucrados (flota), alto grado de mecanización, menor rendimiento productivo por equipo y constituye un proceso de operación prácticamente continuo. En promedio los costos de estas operaciones representan entre 45% y 65% del costo de la mina, por lo que es de gran importancia garantizar un ambiente de operación apto para lograr los mejores rendimientos de los equipos involucrados. Es por lo anterior que el plan de negocio asociado a Chuquicamata considera un cambio desde una explotación a rajo abierto a una subterránea, debido al término de la vida económica del primer método hacia fines de la próxima década. La exploración geológica que la Corporación ha realizado, muestra que existe una gran cantidad de recursos remanentes bajo los futuros taludes finales del rajo y en profundidad, los que no pueden ser explotados de manera económica vía Rajo Abierto, debido a la profundidad del actual pit con su respectivo aumento de recorridos realizado por los camiones para llevar el mineral desde la frente de carguío a la planta de conminución. En la explotación de un yacimiento, y desde el punto de vista de eficiencia y optimización de rendimiento y recursos, el dimensionamiento de los equipos de carguío y transporte resulta muy importante; no sólo en número y tipo de equipos componentes de la flota, también en características y compatibilidad entre ellos. La flota de equipos para el carguío y transporte, deberá cumplir con lo siguiente: - Compatibilidad física entre los equipos de carguío y transporte con la explotación, es decir que la flota de equipos sea capaz de operar en la faena en condiciones normales de operación y seguridad (en función de la altura de bancos, dimensiones operacionales, selectividad, etc.). - Compatibilidad física entre el equipo de carguío y el de transporte, es decir que el equipo de carguío sea capaz de operar en conjunto con el equipo de transporte (altura de descarga del carguío v/ s altura de carga del transporte, match pala/camión, etc. El objetivo de estas operaciones es retirar el material tronado del frente de trabajo y transportarlo adecuadamente a su lugar de destino, lo cual se puede esquematizar de la siguiente forma: Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE - Preparación de la zona de trabajo - Posicionamiento de equipos - Retirar el material tronado desde el frente de trabajo (Carguío) - Traspaso del material al equipo de transporte dispuesto para el traslado - Transporte del material a su lugar de destino (Planta, acopio, botaderos, etc.) - Descarga del material - Retorno del equipo de transporte al punto de carguío (si es que se requiere su retorno). Los equipos de carguío realizan la labor de carga del material hacia un equipo de transporte o depositan directamente el material removido en un punto definido. Los equipos de carguío pueden separarse en unidades discretas de carguío, como es el caso de palas y cargadores, y en equipos de carguío de flujo continuo, como es el caso de excavadores de balde que realizan una operación continua de extracción de material. Otra forma clasificar los equipos de carguío considera si éstos se desplazan o no, por lo que se distingue entre equipos sin acarreo, cuya base no se desplaza en la operación de carguío, y equipos con acarreo que pueden desplazarse cortas distancias. Equipo de carguío Sin acarreo Acarreo Mínimo Pala Hidráulica Cargador frontal Pala de Cables Lhd o Scoop Retroexcavadora Por otro lado, Los equipos de transporte tienen por principal función desplazar el material extraído por el equipo de carguío hacia un punto de destino definido por el plan minero. Pueden tener un camino fijo (tren, por ejemplo) o bien pueden desplazarse libremente por cualquier camino, como es el caso de los camiones. Además, se pueden dividir en unidades discretas y equipos de transporte de flujo continuo. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE La selección de los equipos de carguío y transporte se entiende como elegir el tipo, tamaño y cantidad de equipos para alcanza un cierto objetivo. Esta se realiza una vez que se ha definido el proyecto minero por explotar, el tipo de minería por desarrollar, ya sea a rajo abierto o subterránea. Para ello se debe tener en consideración el plan minero, que consiste en una evaluación técnica y económica completa. La selección de equipos se realiza, entonces, en torno a tres grupos básicos de información: las condiciones del entorno, las características del yacimiento y la geometría de la explotación y sus requerimientos específicos. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Condición del entorno: altitud geográfica Debido a que Chile es uno de los pocos países en que la mayoría de las faenas se ubican sobre los 2.500 m.s.n.m, las exigencias particulares que presenta la actividad minera nacional para algunos componentes de los equipos de transporte tienen un impacto económico de gran relevancia. El trabajo en altura termina superando la capacidad de derrateo del motor (factores de despotenciación) lo que se traduce en una pérdida de potencia significativa a partir de los 3.000 m.s.n.m. aunque los equipos diesel y eléctricos se comportarán distinto bajo condiciones de altura geográfica. Equipos Diesel El rendimiento en altura, disminuye a medida que la mina se encuentra a mayores altitudes Un equipo diesel, disminuye su potencia en un 10% por cada 1000m.s.n.m esto se debe a la falta de oxigeno para generar la combustión interna del motor, la que produce la energía y potencia para que funcione el equipo. Equipos Eléctricos El sistema de funcionamiento de los equipos a electricidad, se ven menos afectados en alturas cordilleranas, ya que su suministro de energía y que le da potencia al equipo, no necesita de una combustión interna (consumo de oxigeno) y el rendimiento no se vera afectado significativamente. Sobre los 2000 msnm la potencia disminuye en un rango mucho menor que en equipos diesel. Por ejemplo en la mina sur-sur (andina) los equipos se encuentran a 3700m.s.n.m. La potencia de un equipo diesel se vera afectado teóricamente en un 37% menos de lo que rinde al nivel del mar. Condición del entorno: clima La variable temperatura, que puede alcanzar los 25 grados bajo cero que registran algunas operaciones en invierno, es una segunda condición que afecta el desempeño de tales componentes. Si los equipos quedan a la intemperie cuando no están en funcionamiento, puede sufrir el congelamiento de alguno de sus componentes, por lo que es necesario tener galpones especiales para guardar la maquinaria y protegerla de las bajas temperaturas. En los sectores de cordillera siempre hay fuertes vientos, los cuales aumentan las bajas térmicas del ambiente Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 2. DEFINICIONES BÁSICAS Producción: es el volumen o peso de material a ser manejado en una operación especifica. Mineral (en unidades de peso) y Estéril (en unidades de volumen). Las unidades son generalmente por año Tasa de producción: es la producción por unidad de tiempo en horas, turno o día Productividad: la cantidad de producción de una unidad de producto o servicio por insumo de cada factor utilizado por unidad de tiempo (ton/hombre-turno). También puede llamarse tasa neta de producción, o tasa de producción por unidad de trabajo y tiempo (por ejemplo, toneladas/hombre turno). Capacidad: es el volumen de material que una maquina puede manejar en cualquier instante de tiempo. - Capacidad al ras: es el volumen de material en una unidad de carguío o transporte sin material que sobresalga (dientes de una pala, pila en una camión) Capacidad con pila: máxima capacidad con el equipo lleno y con formación de una pila. Esta depende del diseño del equipo para contener el material a que se desplace en sus bordes Capacidad nominal (de fábrica): capacidad de un determinado equipo, en términos del peso máximo que puede manejar. La mayoría de los equipos están diseñados para movilizar un determinado peso, en lugar de un volumen máximo. Por lo tanto, el volumen de material manejado dependerá de la densidad del material, y variará con la densidad para un mismo equipo, mientras que el peso máximo es constante y es una función de la resistencia de los componentes del equipo. Factor de llenado de balde: Un ajuste de la capacidad de llenado del balde de equipos de carguío. Se expresa generalmente como una fracción decimal y corrige la capacidad del balde al volumen que realmente puede mover, dependiendo de las características del material y su ángulo de reposo, y la habilidad del operador del equipo para efectuar la maniobra de llenado del balde. Ciclo: Al igual como la explotación de minas se describe generalmente como un ciclo de operaciones unitarias, cada operación unitaria tiene también una naturaleza cíclica. Las operaciones unitarias de carguío y transporte pueden dividirse en una rotación ordenada de pasos o suboperaciones. Por ejemplo, los componentes más comunes de una ciclo de transporte con unidad discreta son: cargar, transportar, botar y regresar. Desde el punto de vista de selección de equipos o planificación de la producción, la duración de cada componente es de primordial importancia. La suma de los tiempos considerados para completar un ciclo corresponde al tiempo del ciclo. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Esponjamiento: el porcentaje de aumento en volumen que ocurre cuando la roca es fragmentada y removida desde su posición inicial. Factor de llenado de la pala: es un ajuste al llenado de la pala. Se debe a correcciones por: – Angulo de reposo del material (variable y depende del tipo de material a manejar) – Capacidad de formar una pila en la pala – Habilidad del operador al cargar la pala Factor de esponjamiento: El incremento fraccional del volumen del material que ocurre cuando está fragmentado y ha sido sacado de su estado natural (volumen in situ) y depositado en un sitio no confinado (volumen no confinado). Puede expresarse como una fracción decimal o como un porcentaje. Relaciones de Esponjamiento 𝐹𝐶𝑉 = 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝐶𝑜𝑛𝑣𝑒𝑟𝑠𝑖ó𝑛 𝑉𝑜𝑙𝑢𝑚é𝑡𝑟𝑖𝑐𝑜 𝐹𝐶𝑉 = 𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝐸𝑠𝑝𝑜𝑛𝑗𝑎𝑑𝑎 𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝐼𝑛 𝑆𝑖𝑡𝑢 𝐹𝐸 = 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝐸𝑠𝑝𝑜𝑛𝑗𝑎𝑚𝑖𝑒𝑛𝑡𝑜 = 1 𝐹𝐶𝑉 𝐹𝐸 = 𝐸𝑠𝑝𝑜𝑛𝑗𝑎𝑚𝑖𝑒𝑛𝑡𝑜 + 1 1 𝐸𝑠𝑝𝑜𝑛𝑗𝑎𝑚𝑖𝑒𝑛𝑡𝑜 (%) = ( ( ) − 1) ∗ 100 𝐹𝐶𝑉 3. INDICES OPERACIONALES Los objetivos de los Indices Operacionales en minería son medir la efectividad de procesos ya existentes es decir Identificar el estado del sistema, comparar diseño/operación y optimizar procesos. La ingeniería de procesos mediante la definición de la flota de equipos. Mantención electromecánica y el reemplazo oportuno y adecuado de equipos mineros. Como una forma de control y evaluación de gestión es necesario conocer los estatus operacionales en que se encuentran los equipos durante el periodo a evaluar, pues será este desglose de tiempos el utilizado para calcular los distintos Indices Operacionales que se requieren para la evaluación. En este marco se encuentra la Norma Asarco que rige la Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE operación en si y el sistema Dispatch, esta norma clasifica y describe en detalle cada uno de los estatus en que se encuentran los equipos en operación durante un periodo determinado de tiempo. A continuación se muestra la escala de tiempo según Norma Asarco. T. Efectivo Tiempo Nominal T. Disponible T. Operativo T. Reserva DP DNP PO T. Mecánica Cuyos tiempos se define de la siguiente forma: Tiempo Nominal : Tiempo durante el cual el equipo se encuentra físicamente en faena. Tiempo Mecánica : En este ítem se encuentran los tiempos destinado tanto para Mantenciones Programadas y/o Reparaciones Electromecánicas de terreno. Tiempo Disponible : Tiempo en que el equipo está habilitado y en buena condiciones electromecánicas para operar. Tiempo en Reserva : Es aquel tiempo en donde el equipo estando en condiciones mecánicas de operación no es utilizado en labores productivas, ya sea por falta de operador o superávit de equipo en ese momento. Tiempo Operativo : Corresponde al tiempo que el equipo se encuentra operando en faena (con operador) Efectivo : Tiempo que el equipo se encuentra realizando labores puras de producción (sin colas). Realiza tarea para la que fue adquirido. Demoras Programadas (DP) : Tiempo de detención Programada, Cambios y Medios Turnos. Demoras No Programadas (DNP) : Tiempo de Detención No Programada, principalmente petróleo (camiones) y acomodos o limpiezas de cancha (palas). Perdidas Operacionales (PO) : Tiempo de Perdidas Operacionales, en donde el equipo se encuentra esperando en pala y/o chancado para camión y espera por camión para palas. De la escala de tiempos se determinan los indices operaciones que se muestran a continuación. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 𝐹í𝑠𝑖𝑐𝑎 (𝐷𝐹) = 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 (𝑈𝑇) = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑥 100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 (𝐹𝑂) = 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 = 𝑃𝑒𝑟𝑑𝑖𝑑𝑎𝑠 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙𝑒𝑠 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑥 100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑥100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 𝑥100 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑒𝑟𝑑𝑖𝑑𝑎𝑠 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙𝑒𝑠 𝑥100 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 Disponibilidad Mecánica : Fracción porcentual del tiempo nominal en que el equipo se encuentra en condiciones mecánicas para operar. Utilización Efectiva : Corresponde a la fracción porcentual del tiempo disponible en donde el equipo se encuentra en producción pura. % PO : Fracción porcentual del tiempo disponible en que el equipo genera Perdidas Operacionales (colas). %Reserva : Fracción Porcentual del tiempo disponible en que el equipo se encuentra en estatus de Reserva. A partir de los indices operacionales podemos desprender la fórmula de Rendimiento Efectivo. 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑥 𝐷𝐹 𝑥 𝑈𝑇 𝑥 𝐹𝑂 4. PLANIFICACIÓN MINERA Es el proceso de Ingeniería de Minas que transforma el recurso mineral en el mejor negocio productivo, alineado con los objetivos estratégicos de la corporación, sean estos maximizar el valor presente neto (VAN), el volumen total de reserva, maximizar el tiempo de explotación, minimizar el riesgo de la inversión, etc. La planificación minera la podemos clasicar en largo, mediano y largo plazo de acuerdo al horizonte de tiempo y sus objetivos. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Largo Plazo: La planificación de largo plazo define una envolvente económica en función de las reservas mineras disponibles, sobre la cual se trabajará para establecer un plan minero anual, estableciendo el tamaño de la mina, el método, capacidad de producción, secuencia de explotación, y el perfil de leyes de corte. Mediano Plazo: La planificación de mediano plazo, por lo general, abarca un horizonte de tiempo trianual y anual, y produce planes de producción orientados a obtener las metas productivas en el corto plazo definidas en el largo plazo. Planificación de Corto Plazo: El horizonte de tiempo de esta planificación es diario, semanal, mensual y trimestral. 5. LEYES DE CORTE Ley de Corte Geológica Corresponde al valor límite de la ley, utilizada para cuantificar la magnitud de los recursos minerales con que cuenta un yacimiento. Estos recursos, pueden en parte no ser explotables por condiciones económicas o por problemas técnicos. Por ejemplo, Codelco divide su inventario mineral en recursos geológicos, recursos minerales y reservas mineras. Los recursos geológicos son concentraciones minerales que se identifican y estiman a través de actividades de exploración, reconocimiento y muestreo. Cuando estos presentan un interés económico y están sustentados por un plan minero, se denominan recursos minerales (Medido, indicado e inferido). Las reservas, por su parte, representan la fracción del recurso mineral medido e indicado que es económicamente extraíble de acuerdo a un escenario productivo, tecnológico y de sustentabilidad, inserto en un plan minero. De esta forma, se logra un sistema de clasificación único para las divisiones, que además es concordante con las definiciones del código australiano Joint Ore Reserves Committee, JORC (que Codelco adoptó como referente), para los recursos minerales, para las reservas probadas y probables. Codelco reporta en su inventario los recursos geológicos in situ a ley de corte 0,2% CuT. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Ley de Corte de Planificación Esta ley, considera factores técnicos de explotación y de tratamiento posterior, tales como recuperación, capacidades disponibles de proceso, dilución, etc. Además considera factores económicos: de mercado, tasa de descuento del dinero, etc., como también variables económicas relativas a los costos de producción. Esta ley de corte involucra un lapso de tiempo u horizonte de planificación, donde adoptará valores según la política empleada y entre las que se pueden mencionar: ley de corte decreciente en el tiempo, ley de corte constante, etc. Para el efecto de determinar la estrategia de consumo de reservas, se conocen los criterios desarrollados por K. Lane y Vickers. El criterio de Lane se basa en la maximización independiente de cada una de las unidades productivas (Mina, Concentradora, Refinería), asignándole a cada una la respectiva ley de corte económica. A partir de estas leyes se determinan las leyes de equilibrio y óptima. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE El ejemplo muestra la ley de corte óptima correspondiente a la ley de equilibrio entre refinería y concentradora. Por otro lado, el criterio de Vickers lo que busca es maximizar el beneficio total neto de la operación. Su metodología se centra en el análisis de los pequeños cambios, que experimentan las variables económicas, al incrementarse el nivel de producción en una unidad de producto. Ley de Corte Marginal Está determinada por la igualdad entre su costo marginal y su ingreso marginal, o aquella ley en la cual el ingreso recuperable balancea exactamente los costos de mina, tratamiento, ventas y administrativos. Ley de Corte Operacional Representa la ley de corte de la explotación en el momento de extracción del mineral de la mina. Esta ley tiene el objetivo de maximizar totalmente los beneficios futuros, pues se adapta a las condiciones importantes en el momento de la decisión. En pocas palabras, la ley de corte operacional provee una ley de corte para alimentar a la planta de procesamiento la cual optimiza el negocio. Esta ley puede variar durante la vida de la mina en función del material disponible para alimentar a la planta. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 6. EXPLOTACIÓN MINERA A RAJO ABIERTO Parámetros Técnicos – Geométricos Banco: “Tajada” que forma un nivel de operación. El mineral o estéril se saca en capas sucesivas, cada una de las cuales constituye un banco. El espesor de estos horizontes es la altura de banco, la que generalmente mide de 13 a 18 m. Esta ultima depende de los equipos de carguío, equipos de perforación y la selectividad. Berma: es la franja de la cara horizontal de un banco, como un borde, que se deja especialmente para detener los derrames de material que se puedan producir al interior del rajo. Su ancho varía entre 8 y 12 m. Angulo de talud: el talud o pared de la mina es el plano inclinado que se forma por la sucesión de las caras verticales de los bancos y las bermas respectivas. Este plano presenta una inclinación de 45° a 58° con respecto a la horizontal, dependiendo de la calidad geotécnica (dureza, fracturamiento, presencia de agua, entre otros) de las rocas que conforman el talud. Rampa: es el camino en pendiente que permite el tránsito de equipos desde la superficie a los diferentes bancos de extracción. Tiene un ancho útil de 25 m, de manera de permitir la circulación segura de camiones de gran tonelaje en ambos sentidos. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Ancho de Rampa Tal como se menciono con anterioridad, las rampas deben tener el ancho suficiente para el transito de los equipos de transporte. La figura a continuación muestra un ejemplo de Ancho de Rampa de 40 m. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Diseño de Rampas Para el diseño de una rampa debemos considerar los siguientes datos, tomando en cuenta que una rampa se compone de varios tramos que no necesariamente tendrán las mismas características: Pi = Pendiente del tramo i (%). Ci+1 - Ci = Diferencia de Cota del tramo i (m). Ai = Ancho del tramo i (m). Ri = Radios de Curvatura en el tramo i (m). Lri = Longitud real del tramo i (m), es la que deben recorrer los equipos. Lai = Longitud aparente del tramo i (m), es la que se ve en el plano. La pendiente, el ancho y los radios de curvatura de cada tramo deben ser tal que los equipos que circulen por la rampa puedan alcanzar sus rendimientos productivos sin sufrir deterioros en su funcionamiento o estructura ni riesgos en la operación. La diferencia de cota de cada tramo por lo general resulta de la diferencia de cota de un banco y el siguiente, es decir la altura de bancos, a menos que se trate de un banco sin pendiente en el cual la diferencia de cota es cero. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE La materialización de la rampa en el diseño de un rajo puede realizarse: a) Desde abajo hacia arriba, es decir tomando como punto de partida la pata del banco más profundo, lo que generaría una extracción extra de material al ampliarse el rajo o ensancharse más los bancos superiores (Corte). b) Desde arriba hacia abajo, es decir tomando como punto de partida la pata del banco más alto, lo que produciría un achicamiento del último banco, es decir puede que queden bloques sin extraer o hasta uno o más bancos sin explotar (Relleno). c) Tomando como referencia un banco intermedio, lo cual produciría un achicamiento menor en los últimos bancos y un ensanchamiento menor en los bancos superiores (Mixto). En el último caso se puede adoptar algún criterio como elegir el banco con mayor aporte de fino al proyecto, o el que permita maximizar el flujo final del proyecto, etc. Debemos considerar que para la construcción de las rampas y los accesos, debemos respetar las restricciones técnicas y físicas de la explotación, es decir definir bien los lugares en que se realizarán dichos accesos, donde no exista peligro de inestabilidad, entorpecimiento de la operación, etc., ya que no podemos arriesgarnos a que por algún siniestro geomecánico quede nuestra mina aislada con compromiso de pérdida de equipos, producción y lo más importante vidas humanas. Ancho Mínimo de Expansión En el caso que se deba realizar una expansión de un banco paralelamente con la expansión de un banco inferior, se debe considerar que los equipos puedan efectivamente operar después de la tronadura, por lo que se debe definir un ancho mínimo de expansión de expansión. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Accesos Dentro de las actividades permanentes en una explotación minera se encuentra la construcción o habilitación de accesos. Dentro de esta actividad participan los equipos de servicios mina, aunque a veces se requiere de la participación de los equipos productivos (perforación, tronadura, carguío y transporte) para realizar movimientos específicos de materiales. La construcción los accesos deberá cumplir con restricciones geométricas y geomecánicas, de modo de garantizar que los equipos que por ellos circulen lo hagan en condiciones adecuadas a su operación, evitando el deterioro prematuro de los equipos y los accidentes. En lo que respecta a la geomecánica podemos mencionar que los accesos habilitados deberán regirse por las restricciones geomecánicas de la mina, ya que deben estar exentos de cualquier riesgo de inestabilidad. Para la explotación de un rajo abierto se puede observar que los accesos (rampas o accesos específicos) se visualizan de la siguiente manera: Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Secuencia de Explotación Se denomina secuencia de explotación o estrategia de consumo de reservas, a la forma en que se extraen los materiales desde el rajo, durante el período comprendido entre el inicio de la explotación hasta el final de ella (pit final). La extracción del material se realiza en sucesivos rajos intermedios o cortes de material dentro de la mina, los que reciben el nombre de Fases o Expansiones. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Fases También denominada expansión, es una subdivisión de la mina completa y corresponde a una tajada de la pared del rajo, según cierto ángulo de talud previamente definido durante su diseño y que depende de las características geomecánicas de la mina. Las expansiones tienen una secuencia lógica de explotación y existen restricciones operacionales de interacción entre cada una de ellas para evitar derrumbes y caídas de material. Las Expansiones se subdividen en bancos, los cuales componen una expansión. Para explotar una expansión se van extrayendo sus bancos secuencialmente uno después del otro, se deben extraer los bancos anteriores o de mayor cota de un banco en particular para poder explotarlo. Los bancos, a su vez, se subdividen en poligonales de banco. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE La poligonal de subdivisión de banco o polígono de extracción es la unidad mínima considerada en el proceso de extracción Corresponden a secciones de mineral de menor tamaño en los que se divide cada banco. Son explotadas en un orden lógico de secuencia por los equipos mineros apropiados. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Para poder llevar a cabo las etapas del proceso de extracción y posterior transporte al interior de la mina se utilizan una serie de equipos específicos. Los equipos principales utilizados son las perforadoras, palas y camiones. Ancho de Carguío Debemos considerar que habrá que calcular el área necesaria para que operen los equipos de carguío de acuerdo al tipo de equipo que se utilice. Para el transporte el área mínima de operación corresponde al área en que el camión puede realizar sus maniobras sin problemas y en forma segura. Esta área requiere disponer de las dimensiones físicas de operación del equipo. Para el carguío se define el ancho mínimo de carguío como: Ancho mínimo de Carguío = BS + DS + 0.5 x Ac + 2 x RGc + 0.5 x Ac + DS + DD Por lo tanto, la fórmula se puede simplicar de la siguiente manera: Ancho mínimo de Carguío = BS + 2 x DS + Ac + 2 x RGc + DD Donde: BS = Baranda de seguridad. Ac = Ancho del camión. DS = Distancia de Seguridad. RGc = Radio de Giro del equipo de carguío o radio mínimo de operación. DD = Derrames. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE En las figuras que se muestran a continuación se muestran ejemplos de Ancho de Carguío para una Pala de Cables de 60 m y para un Cargador Frontal de 30 m. respectivamente. Ancho de Carguío Pala de Cables 60 m. Ancho de Carguío Cargador Frontal 30 m. Dilución y Selectividad La dilución como concepto corresponde a la presencia de material no considerado en la envolvente económica que aparece en la extracción, pudiendo ser económica o no, dependiendo del contenido del producto. La dilución se encuentra fuertemente asociada al nivel de selectividad que posea el equipo de carguío para definir el contacto estéril/mineral. Tipos de Dilución Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE • Dilución por selección no libre de bloques La dilución operativa en una operación minera a cielo abierto corresponde al material estéril que no se logró separar del mineral durante la extracción. Esta dilución se genera por efectos de la selección no libre de bloques y con la definición de los polígonos de extracción que se definen en la planificación de corto plazo. • Dilución por Selección imperfecta de bloques Selección imperfecta se pueden dar dos escenarios. En el primero se puede expandir el volumen a extraer donde se llevará más material a la planta. En el segundo caso se puede sacar menor material del presupuestado. Ambos casos están vinculados al tamaño de bloque y al tamaño de los equipos a utilizar ya que la extracción nunca será perfecta. A la izquierda efecto de la dilución por selección imperfecta y a la derecha efecto de la dilución por selección imperfecta y por selección no libre. Desfase de Palas En el caso que se deba realizar la operación de carguío en un banco paralelamente con la de un banco inferior, se debe considerar que los equipos puedan efectivamente operar después de la tronadura, por lo que se debe definir una distancia. Para ello debemos determinar el largo de la tronadura (LT). A esta dimensión se le debe sumar la distancia de posicionamiento del equipo de carguío (palas o cargadores) del Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE banco superior y las distancias de operación de los equipos complementarios (si así fuese necesario). Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 7. EXPLOTACIÓN MINERA SUBTERRÁNEA La extracción subterránea se desarrolla bajo tierra y combina distintas técnicas que permiten que el proceso ocurra a grandes niveles de profundidad. Las principales labores dentro del proceso de extracción subterránea tienen relación con tronar y avanzar en zonas de producción, fortificando y habilitando zonas de trabajo que, bajo altos estándares de seguridad, permitan extraer el mineral desde el yacimiento. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Los métodos de explotación subterráneos son utilizado para yacimientos de mediana y alta ley. En general son más selectivo que el método de cielo abierto excepto por los métodos por hundimiento. Estos de pueden claficar en tres tipo: soportados por pilares (recuperación minera reducida), artificialmente soportados o relleno (alto costo) y sin soporte o hundimiento (natural e inducido) Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Room & Pillar El método se conoce en castellano como Caserones y Pilares, aunque casi siempre se utiliza su nombre en inglés. Este método de explotación es el único aplicable en el caso de yacimientos tabulares horizontales o sub-horizontales, con inclinaciones de hasta 30º en roca razonablemente competente y espesores de 2 a 6 m en carbón, sal, potasio, calizas. Se trata, por lo general, de depósitos estratificados de origen sedimentario. Método barato, productivo, fácil de mecanizar y simple de diseñar. Consiste en excavar lo más posible el cuerpo mineralizado dejando pilares de mineral que permiten sostener el techo de material estéril. Las dimensiones de los caserones y de los pilares depende de la mayor o menor competencia de la roca sobrepuesta (estabilidad del techo) y también de la roca mineralizada (estabilidad de los pilares), como asimismo del espesor del manto y de las presiones existentes. Por lo general los pilares se distribuyen en una disposición o arreglo lo más regular posible, y pueden tener una sección circular, cuadrada o rectangular semejando un muro. Los caserones abiertos tienen forma rectangular o cuadrada. Se puede trabajar a frente completa (full face slicing) o por tajadas (multiple slicing) • Frente completa: hasta 8-10m de espesor • Tajadas: más de 10 m de espesor Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Sublevel Caving (SLC) El método SLC se aplica de preferencia en cuerpos de forma tabular, verticales o subverticales, de grandes dimensiones, tanto en espesor como en su extensión vertical. También es aplicable en yacimientos masivos. En general el concepto de método por hundimiento implica que el material estéril superpuesto se derrumba y rellena el vacío que va dejando la extracción del cuerpo mineralizado. Este proceso se debe propagar hasta la superficie, creando así una cavidad o cráter. Consiste en dividir el cuerpo mineralizado en subniveles especiados verticalmente entre 10 a 20 m. En cada subnivel se desarrolla una red de galerías paralelas que cruzan transversalmente el cuerpo, a distancias del orden de 10 a 15 m. Las galerías de un determinado subnivel se ubican entremedio y equidistantes de las galerías de los subniveles inmediatamente vecinos. De este modo, toda la sección mineralizada queda cubierta por una malla de galerías dispuestas en una configuración romboidal. La operación de arranque se inicia en el subnivel superior, en retroceso desde el límite más alejado o pendiente (hanging wall) del cuerpo mineralizado hacia el límite yacente (foot wall). Desde cada galería del subnivel se perforan tiros hacia arriba, según un diagrama en abanico que cubre toda la sección de roca de forma romboidal ubicada inmediatamente encima. La longitud de los tiros es variable pudiendo alcanzar hasta unos 40 m. El diámetro de perforación se ubica en el rango de 50 a 90 mm. Se utilizan jumbos electrohidráulicos diseñados para perforación radial. El material arrancado se maneja con equipos LHD de gran capacidad, los cuales cargan el mineral en la frente de producción y lo transportan a través de las mismas galerías de perforación para vaciarlo en los piques de traspaso que se conectan a las galerías de cabecera. A medida que se extrae el mineral tronado, el material estéril superpuesto rellena el vacío dejado por la explotación, mezclándose parcialmente con el mineral arrancado. La extracción continúa hasta que la introducción de material estéril supera un cierto límite preestablecido. La principal debilidad de este método es la alta dilución a la que queda expuesto permanentemente el mineral arrancado durante el proceso de extracción. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Sublevel Stoping (SLS) Este método se aplica preferentemente en yacimientos de forma tabular verticales o subverticales de gran espesor, por lo general superior a 10 m. La expresión “sublevel” hace referencia a las galerías o subniveles a partir de los cuales se realiza la operación de arranque del mineral. El mineral arrancado se recolecta en embudos o zanjas emplazadas en la base del caserón. En la versión convencional se perforan tiros radiales (abanicos) a partir de los subniveles dispuestos para esos fines. Se trata de tiros largos (hasta unos 30 m) de 2 a 3 pulgadas de diámetro, perforados de preferencia con jumbos radiales electro-hidráulicos y barras de extensión. En la versión LBH (long blast hole) se perforan tiros de gran diámetro (4 ½ a 6 ½ pulgadas), en lo posible paralelos y de hasta unos 80 m de longitud. Se utiliza equipo DTH. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Cut & Fill Aplicable a depósitos verticales (vetas) o depósitos de gran tamaño e irregulares. Se aplica por lo general en cuerpos de forma tabular verticales o subverticales, de espesor variable desde unos pocos metros hasta 15 o 20 m en algunos casos. El mineral extraído debe ser suficientemente valioso de modo que el beneficio obtenido por su recuperación compense los mayores costos del método. Consiste en excavar el mineral por tajadas horizontales en una secuencia ascendente (realce) partiendo de la base del caserón. Todo el mineral arrancad es extraído del caserón. Cuando se ha excavado una tajada completa, el vacío dejado se rellena con material exógeno que permite sostener las paredes y sirve como piso de trabajo para el arranque y extracción de la tajada siguiente. Como relleno, se utiliza el material estéril proveniente de los desarrollos subterráneos o de la superficie, también relaves o ripios de las plantas de beneficio, e incluso, mezclas pobres de material particulado y cemento para darle mayor resistencia. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Block/Panel Caving En términos generales, el método Block Caving consiste en la socavación completa del cuerpo mineralizado o de un bloque de mineral equidimensional de gran tamaño (unidad de explotación) para iniciar el proceso de hundimiento. El nivel de hundimiento es progresivamente minado y parte del material quebrado es extraído para crear un vacío que permita el desplazamiento del mineral desprendido producto del hundimiento. A medida que se extrae el mineral quebrado, el cave se propaga verticalmente hasta que la roca superior también se quiebra dando lugar a la subsidencia en superficie. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Mina El Teniente La variante Panel Caving sigue los mismos principios que el Block Caving, sin embargo, la socavación no es completa, solo un panel o sector es socavado para iniciar el hundimiento. Posteriormente se continúan desarrollando, socavando y minando los paneles subsiguientes, por lo que el frente de hundimiento se mueve a través del cuerpo mineralizado con un ángulo constante y en la dirección de avance de la socavación. Block Caving (Macrobloques Chuquicamata Subterranea) Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Panel Caving En los métodos de explotación por “Caving” se puden identificar distintos niveles de acuerdo a su función dentro de la congiguración y las operaciones que se llevan a cabo. Nivel de hundimiento: corresponde al nivel en que se produce la socavación de la columna de mineral, que se logra realizando perforaciones hacia arriba en forma de abanico. Estas se cargan con explosivos, cuya tronadura produce la fragmentación de la base del bloque hasta una cierta altura. Nivel de Producción: Corresponde al nivel de galerías desde las cuales es captado el mineral quebrado y traspasado hacia el nivel siguiente. Se sitúa entre 8 y 18 m. por debajo del nivel anterior, con el cual esta comunicado mediante embudos o zanjas según el método de hundimiento. Nivel de traspaso: corresponde a una serie de galerías y piques que permiten controlar el paso del mineral desde el nivel de producción hasta el nivel de transporte. Subnivel de ventilación: red de galerías y chimeneas que permiten la extracción e inyección de aire. Nivel de transporte: nivel por el cual el mineral es transportado hacia la planta ubicada en la superficie. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE El mineral es tronado desde el Nivel de Hundimiento (UCL) generando la socavación del bloque mineralizada. El material hundido será recibido del el nivel de producción, mediante una batea o zanja que conecta los dos niveles, donde el equipo LHD cargará el mineral desde una estocada de carguío (punto de extracción o Draw Point) y lo transportará por medio de las galerías de producción hasta el punto de vaciado más cercano (Ore Pass) para regresar al mismo punto de extracción u otro que le fuese asignado y repetir el ciclo. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Mallas de Extracción BC/PC A la disposición entre calles de producción y galerías zanjas se le conoce con el nombre de mallas de extracción. Se conocen tres tipos de Mallas de Extracción, las cuales son: 1. Malla Cuadrada: Esta malla utiliza como base teórica de diseño una Configuración Cuadrangular de elipsoides de extracción, es utilizada en el método Block Caving (roca secundaria), no se conocen experiencias prácticas de esta malla en el método Panel Caving con traspaso vía LHD. 2. Malla Tipo Teniente: Esta malla utiliza como base teórica de diseño una Configuración Triangular de elipsoides de extracción, y es utilizada en el método Panel Caving. Esta malla ha dado muy buenos resultados operacionales, de ahí que su aplicación se extendiera a casi todos los sectores en la Mina El Teniente. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 3. Malla Tipo Henderson: También llamada “Espina de Pescado”, esta malla utiliza como base teórica de diseño una Configuración Mixta de elipsoides de extracción, también es utilizada en el método Panel Caving. Es una alternativa a la malla Tipo Teniente, existen algunos casos de aplicación de esta malla en la mina El Teniente (Ten-4 Regimiento). Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Labores Subterráneas Túnel Un túnel es una excavación de tipo minero o civil preferentemente horizontal, caracterizada por su alto, ancho y sección. Se excava en forma continua y consta de una o dos salidas al exterior. Galería Tiene las mismas características del túnel, pero no tiene salida al exterior, sino que conecta sectores dentro de la mina. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Estocadas de Carguío Esta excavación es construida desde una galería base, para acceder en forma segura al punto de carguío, donde se encuentra el mineral tronado. Su diseño y construcción dependen de la producción que se requiera y de los equipos disponibles para el carguío. Proyección de la Zanja Calles Punto de extracción Estocadas de Carguío Piques de traspaso Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Rampa Las rampas son las galerías de acceso de la mina. Se construyen en pendiente con el objetivo de unir los diferentes niveles. Su geometría puede ser elíptica, circular o el “ocho”. Sus características principales están dadas por su forma, pendiente, radio de giro y sección. La pendiente dada por equipos es de 10-12% para camiones y de 14° para correas transportadoras (DS 132). Zanja o Batea Es una excavación con forma de V, que cumple las mismas funciones del embudo (Block Caving), es decir la recepción de material quebrado proveniente del nivel de hundimiento. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Punto de vaciado o Pique de traspaso (Ore Pass) Labor minera subterránea vertical o inclinada que cumple la función de recibir y transportar a niveles inferiores el mineral descargado por el LHD. En general tienen parrillas en su parte superior para retener el sobretamaño y reducirlo mediante martillo picadores. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 8. COMPRUEBA LO APRENDIDO 1. Los objetivos de los índices operacionales son: i. Medir la efectividad de procesos ya existentes ii. Ingeniería de procesos iii. Mantención electromecánica iv. Asignar rutas más cortas para los camiones v. Reemplazo oportuno y adecuado de equipos mineros. a. Solo iii y v b. i, ii, iv y v c. i, ii, iii y iv d. i, ii, iii y v e. Solo ii y iii Respuesta: Alternativa b 2. “La cantidad de producción de una unidad de producto o servicio por insumo de cada factor utilizado por unidad de tiempo (ton/hombre-turno)”, esta definición corresponde al concepto de: a. Productividad b. Tasa de producción c. Capacidad d. Producción e. Rendimiento Respuesta: Alternativa a 3. Con respecto a la escala de tiempo, la definición “Tiempo que el equipo se encuentra realizando labores puras de producción (sin colas). Realiza tarea para la que fue adquirido”, corresponde al concepto de: a. Tiempo operativo b. Tiempo disponible c. Tiempo nominal d. Tiempo en reserva e. Tiempo efectivo Respuesta: Alternativa e 4. Criterios de selección de equipos depende de: i. Condiciones del entorno, por ejemplo clima y geografía ii. Características del yacimiento, por ejemplo densidad y geomecánica de la roca. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE iii. Geometría de la explotación, por ejemplo altura de banco iv. Geometría de explotación, por ejemplo factor de esponjamiento v. Condiciones de entorno, por ejemplo vida del proyecto a. i, iii y v b. i, ii y iii c. ii, iii y iv d. Solo ii y iii e. Solo iv y v Respuesta: Alternativa b 5. Sistema de administración minera que optimiza la asignación de camiones a palas, maximizando la utilización del tiempo y minimizando las pérdidas, en tiempo real. a. Sistema GPS b. Sistema SAP c. Sistema Dispatch d. Sistema de teoría de colas e. Sistema Marc Respuesta: Alternativa c 8. La definición “es el porcentaje de aumento en volumen que ocurre cuando la roca es fragmentada y removida desde su posición inicial” corresponde al concepto de: a. Sobrequiebre b. Esponjamiento c. Fragmentación in situ d. Tronadura e. Arranque Respuesta: Alternativa b 9. La flota de equipos relacionados al manejo de materiales deberá cumplir con lo siguiente: i. Compatibilidad física de los equipos de carguío y transporte con la explotación, es decir equipos de bajo perfil como el LHD no puede trabajar en labores subterráneas. ii. Compatibilidad física entre los equipos de carguío y transporte, es decir una pala de cables no puede trabajar con carretillas para transportar el material. iii. Compatibilidad física de los equipos de carguío y transporte con la explotación, es decir un camión de gran tonelaje (350 toneladas) no puede trabajar en labores subterráneas. iv. Compatibilidad física entre los equipos de carguío y transporte, es decir camiones fuera de carretera no pueden ser cargados por equipos LHD. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE a. i, ii, iii y iv b. ii, iii y iv c. i, ii y iv d. i, iii y iv e. i, ii y iii Respuesta: Alternativa b 10. Con respecto a la relación entre operaciones unitarias, cuál de las siguientes opciones es INCORRECTA. a. Si el material tronado no cumple con las características apropiadas (granulometría, geometría de la ola de escombros, estado del piso, etc.), la operación del carguío se verá severamente afectada en incremento de costos, daños en equipos y ciclos de carguío mayores. b. Un pozo más corto generará pisos irregulares o la necesidad de tronadura secundaria, por el contrario un tiro más largo podría generar una sobre excavación. c. Una buena malla y una adecuada operación de perforación, garantiza una mejor operación del transporte; menor daño por impactos en la tolva, mejores factores de llenado y mejor descarga de materiales, entre otros d. Por otro lado, el resultado granulométrico de una inadecuada operación durante la tronadura, puede aumentar la presencia de finos en el material tronado lo que disminuye el rendimiento del chancador. e. Ninguna de las anteriores. Respuesta: Alternativa e 11. Si la densidad in situ de una roca es 2.5 t/m3 y su densidad esponjada es 1.8 t/m3, el factor de esponjamiento será: a. 0.72 b. 2.39 c. 34% d. 1.39 e. Ninguna de las anteriores. Respuesta: Alternativa d Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 12. De las siguientes proposiciones, cuál de ellas es (son) verdadera (s): i. Las minas a rajo abierto tienen menos costo de operación mina que las faenas subterráneas ii. El envejecimiento de las faenas en Chile se refiere a: rocas más dura, mayor profundidad de los rajos y menores leyes de mineral. iii. Los proyectos mineros para ser aprobados en términos de impacto medio ambiental deben ser presentados al Servicio de evaluación de Impacto Ambiental mediante una DIA o un EIA iv. Los equipos de gran tonelaje permiten una mayor productividad pero una menor selectividad v. En una mina a rajo abierto las bermas son de entre 8 y 12 metros y cumplen la función de permitir el ingreso de equipos para el carguío y transporte de material. a. i, iii, iv y v b. ii y v c. i, ii, iii y iv d. i, ii y iii e. Todas las anteriores Respuesta: Alternativa c 13. En faenas como Mina Ministro Hales y Sierra Gorda se ha considerado como parte importante de su desarrollo el Pre-Stripping, cuya mejor definición sería: a. Separar el mineral de la ganga para mejorar la recuperación del mineral valioso b. Extraer mineral previamente para poder acceder al material y ser enviado al botadero c. Corregir los cálculos realizados en planificación para cumplir las metas estratégicas d. Extraer la roca sin valor comercial (estéril) para poder acceder al mineral e. Todas las anteriores Respuesta: Alternativa d 14. En una explotación por Block/Panel Caving los tipos de Mallas de Extracción podrían ser: i. Tipo Teniente ii. Tipo Henderson iii. Tipo Cuadrada iv. Tipo Salvador Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE a. i, ii y iv b. i, ii y iii c. i, iii y iv d. ii, iii y iv e. Todas las anteriores Respuesta: Alternativa b 15. El concepto “…corresponde a la presencia de material no considerado en la envolvente económica que aparece en la extracción, pudiendo ser económica o no, dependiendo del contenido del producto. Se encuentra fuertemente asociada al nivel de selectividad que posea el equipo de carguío para definir el contacto estéril/mineral” se refiere a: a. Ancho de carguío b. Desfase c. Ley de corte d. Recuperación minera e. Dilución Respuesta: Alternativa e 16. En una explotación a rajo abierto la definición “es el camino en pendiente que permite el tránsito de equipos desde la superficie a los diferentes bancos de extracción. Tiene un ancho útil suficiente de manera de permitir la circulación segura de camiones de gran tonelaje en ambos sentidos” corresponde a: a. Berma b. Rampa c. Punto de extracción d. Banco e. Talud Respuesta: Alternativa b 17. Un ciclo de una unidad discreta de transporte está conformado por: a. Carguío- transporte-descarga-regreso b. transporte-Carguío-descarga-regreso c. Carguío - descarga- regreso d. transporte-descarga-regreso e. Carguío- transporte - descarga – regreso – carga de combustible Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Respuesta: Alternativa a 18. La definición de “Capacidad al Ras” es: a. Cantidad de producción de una unidad de producto o servicio por insumo de cada factor utilizado por unidad de tiempo (ton/hombre-turno). b. Capacidad de un determinado equipo, en términos del peso máximo que puede manejar. La mayoría de los equipos están diseñados para movilizar un determinado peso, en lugar de un volumen máximo c. Es el volumen de material en una unidad de carguío o transporte sin material que sobresalga (dientes de una pala, pila en una camión) d. Se expresa generalmente como una fracción decimal y corrige la capacidad del balde al volumen que realmente puede mover, dependiendo de las características del material y su ángulo de reposo, y la habilidad del operador del equipo e. Ninguna de las anteriores Respuesta: Alternativa c 19. La definición “la ley de corte de la explotación en el momento de extracción del mineral de la mina. Esta ley tiene el objetivo de maximizar totalmente los beneficios futuros, pues se adapta a las condiciones importantes en el momento de la decisión” se refiere a: a. Ley de corte marginal b. Ley de corte económica c. Ley de corte geológica d. Ley de corte operacional e. Ley de corte de Planificación Respuesta: Alternativa d 20. Método de Explotación subterráneo utilizado en yacimiento de tipo masivos y que consiste en socavación completa del cuerpo mineralizado o de un bloque de mineral equidimensional de gran tamaño (unidad de explotación) para iniciar el proceso de hundimiento y extracción de mineral en niveles inferiores. a. Sublevel Caving b. Sublevel Stoping c. Room & Pillar d. Panel Caving d. Cut & Fill Respuesta: Alternativa d Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 9. EQUIPOS DE CARGUÍO Y TRANSPORTE MINERÍA A RAJO ABIERTO Camiones fuera de carretera En las faenas mineras el transporte de material (mineral o lastre), se realiza con mucha frecuencia con Camiones de gran tonelaje desde las zonas de explotación hacia las zonas de proceso y/o botaderos. Por ello es de vital importancia la optimización del diseño del camión y la tolva, de tal forma de maximizar la carga transportada (aumentando la carga útil y disminuyendo la tara). Además de velar por las condiciones de operación, que dado el tipo de mineral transportado exigen de la utilización de materiales que principalmente sean resistentes a la abrasión y que estructuralmente permitan la estabilidad del componente (tolva). También, son de suma importancia los periodos utilizados en la mantención del camión y tolva, dadas las exigentes condiciones de operación, estos deben ser minimizados para obtener el máximo beneficio con la mayor disponibilidad posible. En la minería chilena a cielo abierto, dentro de las operaciones unitarias los camiones mineros de alto tonelaje juegan un rol bastante importante a considerar, debido, a que son el equipo principal en el movimiento de material en el yacimiento (mineral o lastre). Los camiones mineros están especialmente diseñados para acarrear tonelajes mayores de material, además poseen características de diseño especiales para su utilización en minería. Pueden acarrear sobre 300 toneladas de material en cada ciclo, lo que genera un bajo costo de operación. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Estos gigantes equipos tienen una altura de 7.4 metros de altura aproximadamente, al levantar su tolva para descargar alcanzan los 14 metros de altura, tienen una vida útil de 10 a 15 años, sus mantenciones deben ser cada 250 horas (cada 15 días aprox), su motor es de 2.700 a 3.500 hp. Ventajas de camiones de alto tonelaje Flexibilidad del sistema, pues pueden recorrer distancias entre los 100 y 3000 metros. Capacidad de adaptación a todo tipo de materiales. Requieren de una infraestructura relativamente sencilla y poco costosa. Existen gran variedad de modelos, lo que permite emplear el que más se adopte a las condiciones en que debe desarrollarse la operación. Menor inversión inicial que otros sistemas de transporte. Desventajas Elevados costos de operación, que junto al carguío pueden llegar al 60% del costo total de explotación. Disminuye su rendimiento cuando aumenta la distancia de transporte. Requieren de mano de obra especializada para la operación y la mantención. Componentes principales de un camión Motores: Los motores de los camiones son diésel, turbo-laminados y con pos enfriador. Transmisión: Ésta directamente relacionado con la capacidad de carga, la que puede ser de transmisión mecánica o eléctrica. Los camiones de alto tonelaje tienen sistema de transmisión eléctrica principalmente. Ventajas de la transmisión eléctrica: - Máxima utilización de la potencia de motor en todo el rango de velocidades. Frenado dinámico. Simplificación de la operación. Mayor fiabilidad. Bastidor El bastidor o chasis es la espina dorsal del camión. Está constituido por elementos de acero, capaz de soportar importantes esfuerzos, flexión e impactos. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Adquieren de gran cantidad de mano de obra especializada para la operación y la mantención. Suspensión El sistema de suspensión debe ser capaz de absorber las oscilaciones y vibraciones causadas por desigualdades de terrenos, amortiguar los golpes durante carga y distribuir el peso sobre los neumáticos y proporcionar estabilidad del vehículo y el confort al conductor. Frenos Debe soportar frenadas prolongadas, como las que ocurren al bajar pendientes mientras van totalmente cargados. Los sistemas de frenos se componen de: Frenos de servicio Frenos de emergencia Frenos de estacionamiento Retardador Respecto al diseño de los frenos estos pueden ser: discos múltiples, de zapata y de disco simple. Dirección y Sistemas Hidráulicos La dirección de un camión minero es totalmente hidráulica, y funciona mediante el trabajo de dos cilindros hidráulicos gemelos independientes de doble acción. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE El sistema hidráulico se activa por medio de una o dos bombas en paralelo, que están funcionando siempre, tanto para girar la dirección como para levantar la caja. Como se dispone de dos bombas, si hubiese una avería en cualquiera de ellas, la otra siempre podría alimentar la dirección, pero no levantaría la caja. Neumáticos Los neumáticos representan el último eslabón de la transmisión y, por tanto, en ella se convierte el par en fuerzas de tracción sobre el terreno en contacto con el neumático. Mientras más pequeño el diámetro de las ruedas, mayor fuerza de tracción. Por lo general los neumáticos para camión a cielo abierto tienen casi 4 metros de altura y el que está diseñado para soportar 600 toneladas aproximadamente. Su precio es de US$24.000 aproximadamente, pero eso dependerá de sus características, marca, modelo a usar. También hay neumáticos que sus precios son de US$30.000, US$ 40.0000, US$ 100.000. Cada camión usa 6 neumáticos. Aproximadamente el 80% de todos los neumáticos grandes se averían antes de desgastarse, tal como lo muestra el siguiente gráfico. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Tolvas Las tolvas están construidas de planchas de acero de alto límite elástico (1300 mpa), que proporciona una elevada resistencia a los impactos y desgaste. Las vigas de esfuerzo son huecas, de sección rectangular, por las cuales circulan los gases de escape para producir el calentamiento de la caja y así evitar la adherencia del material cuando esta húmedo o es arcilloso. El fondo de la caja y la sección longitudinal tiene forma de V, de manera que el centro de gravedad de la carga queda lo más bajo posible para incrementar la estabilidad. El declive hacia adelante proporciona una excelente retención de la carga, aún al subir pendientes, mientras que los declives desde el fondo de la caja hacia las paredes laterales desvían las fuerzas de los impactos de carga, centran el material en la caja y bajan el centro de gravedad. En cuanto al sistema de volteo, este suele ser el convencional, con vuelco trasero mediante la elevación con cilindros hidráulicos, que generalmente son dos. Estos son entonces, los principales requerimientos para una Tolva: Estructura robusta. Resistencia a la abrasión en zonas expuestas. Aun así, hoy el principal problema es el límite impuesto por las uniones soldadas, donde debemos recordar que por el gran volumen de estos componentes, incluso son armados en la misma mina al momento de la adquisición del Camión. Esto debido a que las resistencias máximas soportadas por las soldaduras están por debajo de las logradas en los aceros modernos. Siendo entonces de vital importancia el proceso de soldado de los componentes. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Camión Autónomo El camión autónomo es la tecnología que está en la vanguardia del transporte minero mundial. Se trata de un sistema tecnológico desarrollado por Komatsu, que se adapta a un camión de extracción minero y que utiliza una señal GPS, junto a otras señales de apoyo en tierra, como sistemas de ubicación y navegación, que le permite desplazarse y transportar cargas de manera independiente, sin la necesidad de operadores o de un comando remoto. El proyecto de camión autónomo nace de Komatsu como respuesta a la necesidad de las empresas mineras de disponer de un medio tecnológico, que permita efectuar el transporte masivo de los materiales en las minas explotadas por método open pit, sin exponer a los operadores de los camiones a las condiciones de riesgo inherentes a esta operación y a las condiciones que pudieran ser desfavorable a la naturaleza humana, y como una respuesta a la necesidad de contar con un medio de transporte económico para aquellos proyectos mineros marginales, en términos de su viabilidad económica. Una flota compuesta por cinco camiones Komatsu 930E-3AHT, dotados con tecnología autónoma, trabajaron durante casi seis meses en una zona de prueba en Radomiro Tomic con óptimos resultados. Hoy, una flota de 17 camiones autónomos Komatsu 930E4 AHT se encuentra operando en Minera Gaby, en la II región de Chile. El camión autónomo está diseñado para operar 24 horas continuas, navegar por rutas predefinidas y a una velocidad predeterminada, esperar y posicionarse en áreas de carguío, además de reportar estados de ubicación, entre otras cualidades. El camión es el único en el mercado que permite la operación autónoma y, además, puede operarse en sistema manual. Su motor, sistema hidráulico y sistema eléctrico permiten un bajo consumo de combustible. Todas estas características le otorgan al sistema autónomo una mayor seguridad, una continuidad operativa inigualable que redunda, finalmente, en la reducción de costos. Características del sistema autónomo Aceleran y frenan en forma precisa. No se apartan un milímetro de la ruta programada, tienen la capacidad de reconocer obstáculos y si se cruza una persona se detienen automáticamente. Y todo lo anterior, sin un conductor al volante. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Los modernos camiones no son operados en forma remota, sino que funcionan como un robot. Se les programa y ejecutan las faenas a la perfección: aceleran y frenan en forma precisa, lo que incide en los rendimientos de combustible y duración de los neumáticos, entre otros componentes. Sistema Dispatch El sistema DISPATCH es un sistema de administración minera a gran escala que utiliza los sistemas más modernos de computación y comunicación de datos como el GPS, con el fin de proporcionar asignaciones óptimas de camiones a pala, en forma automática, maximizando la utilización del tiempo y minimizando las pérdidas de éste, en tiempo real. El sistema registra los tiempos claves de cada ciclo de acarreo, transmisión instantánea de datos y posterior decodificación, utilizando la información que los operadores registran en su panel. Éste Logra registrar, guardar y procesar una gran cantidad de información para entregar a la mina una productividad mejorada y una eficiencia aumentada a través de una probada optimización de flota. Costos de Operación La carga y transporte representan una parte considerable del costo operativo total de una mina, de la dotación de personal y de la gestión. Un esfuerzo importante va dirigido al Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE análisis y selección de la apropiada relación entre los equipos de carga y la flota de camiones. Como el transporte representa cerca del 40% al 50% del costo total de extracción, se requiere trabajo adicional para optimizar esta última. Dicha optimización puede ayudar a proporcionar beneficios crecientes al costo por unidad de producción, a la seguridad y al rendimiento del camión. Costo de Adquisición de un Camión Un camión minero de alto tonelaje tiene un valor económico de los US$ 3.5 a US$5 millones de dólares aproximadamente, esto dependiendo de sus características, modelos y marca.Es armado cerca de la faena minera donde se utilizara, en un tiempo estimado de 3 semanas para su armado. Procedimiento de trabajo transporte y descarga Existen diversas actividades que se deben desarrollar tanto antes de la puesta en marcha de la maquinaria de transporte, como durante su funcionamiento y su detención, esto dado a las características que presentan estos equipos y el riesgo que representan en su funcionamiento tanto para el operario como para terceros en la faena. Una vez completado el carguío, el camión debe desactivar los frenos de carga y poner marcha hacia adelante, saliendo de la zona de carguío con precaución, siguiendo las rutas definidas y en la dirección previamente establecida de acuerdo con la carga que lleva. Si la carga es mineral, se dirigirá a la planta de chancado; si es stock de baja ley o si es estéril, se dirigirá al botadero indicado. Durante el transporte es importante que todo sea realizado cuidando no botar carga en el camino, sobre todo en rutas con pendiente. En caso de haber elementos extraños en la ruta, por ejemplo, rocas, se debe avisar de inmediato para la limpieza de la vía. De igual forma se procede en el caso de encontrar grietas en el camino. La descarga de materiales corresponde al vaciado de los camiones en diferentes puntos, los que pueden corresponder a chancado primario, botaderos y stock. Maniobre el camión a la posición de descarga, al dar marcha atrás con el camión para situarlo en posición de descarga, solamente use el freno de pedal para detener y retener el camión. Estando en posición de descarga, coloque el selector de marchas de la transmisión en la posición "Neutral" y active la palanca/interruptor del freno de estacionamiento. Antes de iniciar la operación de descarga, verifique que no haya personas u objetos detrás de la máquina. Detenga la máquina en la posición correcta y compruebe nuevamente que no haya personas u objetos detrás de la máquina. Ofrezca la señal acordada y lentamente opere la caja del camión. Si es necesario, use bloques para las ruedas o sitúe un guardavía. Al realizar operaciones de descarga en pendientes, la estabilidad de la máquina será pobre y existe el peligro de que pueda volcarse. Siempre realice esas operaciones con extremo cuidado. La descarga de grandes rocas (10% o más de la carga útil), o materiales adhesivos (cargas que no fluyen libremente fuera de la caja), el material Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE puede descargarse con demasiada rapidez y hace que la caja se mueva rápida y súbitamente. Este movimiento podría sacudir violentamente el camión y ocasionar lesiones al operador y/o daños a los cilindros de elevación, a la estructura y/o a los pasadores de bisagra del cuerpo del camión, por lo que el procedimiento debe ser muy lento. Para evitar prácticas deficientes de descarga se recomienda no utilizar la caja (tolva) para desplazar tierra, no descargar sobre un montón existente y no hacer descender la caja antes de avanzar. Antes de la operación En el inicio de cada turno, se debe chequear el estado de luces (sobre todo en turnos de noche) Verificar el correcto funcionamiento del equipo de radio y su frecuencia radial, para asegurarse de tener una comunicación fluida Verificar el funcionamiento de todos los equipos auxiliares que trabajan en el frente de carguío Verificar el funcionamiento de los camiones de carga Cada uno de los operadores de los diferentes equipos debe velar siempre por una buena visibilidad. Para ello es necesario chequear los sistema limpiaparabrisas y el estado de los espejos Durante La operación Los operadores de los camiones nunca deben abandonar la cabina durante el carguío. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE El camión debe estar siempre detenido para iniciar la carga. Si se encuentra en movimiento, se corre el riesgo de dañar la tolva y el sistema de amortiguación del equipo. Durante la salida del frente de carguío se debe estar siempre atento a las condiciones de tránsito, así como también al personal que se encuentra trabajando en el área. En el transporte, se debe tener especial cuidado en las subidas con el camión cargado, de manera de evitar los posibles derrames de material en la ruta. En el transporte durante los turnos de noche se deben bajar las luces altas a una distancia aproximadamente 200 metros de otros vehículos, a objetivo de evitar “encandilamientos” con otros operadores. En todo momento la Cabina del operador debe estar cerrada. Colocación de carga en camiones Para estudiar la correcta colocación de la carga en el camión se debe considerar 3 ítems: -Lateral: carga entrada sobre los cilindros de elevación o en la flecha de la caja -Longitudinal: carga centrada en la parte central de la caja -General: sin una cantidad importante de material en la cabecera Debe existir suficiente bordo libre para minimizar el derrame de los costados a través de las esquinas y para la parte trasera de la caja en rampas. Es importante dividir la carga útil un 33% y un 66% en el eje delantero y el trasero respectivamente Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Rampas Uniformes y constantes Se recomiendan las rampas menores al 10% para maximizar la vida útil de los neumáticos, minimiza los cambios de transmisión, mantiene una mayor velocidad promedio y permite un esfuerzo de frenado más constante en regresos. Drenado de rampas La pendiente debe desplazar las precipitaciones máximas esperadas de manera adecuada, con formación mínima de charcos, pozos o entrada de agua a la sub base del camino. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Berma de seguridad La altura recomendada de la berma es la mitad de la altura de la rueda como mínimo estas deben usarse a lo largo del borde del área de descarga de camiones y a lo largo de los bordes del camino de acarreo. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Camión articulado Usados principalmente para canteras y minerales industriales. Consiste en una tolva unida por un sistema de articulación a la cabina del camión, esto le permite el movimiento en espacios más reducidos en comparación a un camión minero común. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Palas de cables La pala de cables o pala eléctrica son equipos de gran envergadura capaces de cargar con una baldada hasta 100 toneladas por lo que son equipos altamente productivas en desmedro de la selectividad. Posee alturas de excavación de entre 10 a 20 m., generalmente definen la altura de banco de una explotación a rajo abierto. Poseen alturas de descargar de entre 6 y 12 metros y son equipos de poca movilidad, pueden desplazarse a velocidades no mayores a 3 km/h. Cables de Suspensión Estos, formando dos parejas, son los que mantienen la pluma en posición con su ángulo de inclinación fijo e inamovible. Para ello van enganchados en la parte superior del bastidor o estructura en «A» y en el extremo de la pluma. Son unos cables estacionarios construidos especialmente para esta aplicación, normalmente con un único y grueso cordón de alambres de acero galvanizado. Debido al alargamiento que tienen a lo largo de su vida, es aconsejable cambiar los cuatro cables a la vez. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Cables de Elevación El movimiento de elevación de la cuchara se hace mediante cables, mientras que el de empuje/retroceso solo las maquinas Bucyrus utilizan cables para realizarlo. Siendo este el que mas cables utiliza. Normalmente los cables de elevación son dos dobles, como muestra la figura, o dos emparejados hacia la cuchara y los extremos enrollados el tambor. Equipo frontal de excavación Brazo Es el elemento que transmite a la cuchara, situado en su extremo delantero, la fuerza de empuje necesaria para penetrar, excavar o cargar. Pluma La pluma es el soporte de todo el equipo de excavación de aproximadamente 115 toneladas de masa. Está apoyada, mediante orejeras y pernos , en la parte frontal de la superestructura giratoria y soportada por los cables de suspensión, amarrados a la estructura en «A», que fijan su ángulo de inclinación. En su extremo están instaladas las poleas de los cables de elevación de la cuchara. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Cuchara Estructura de 80 toneladas, que recibe el material desde la frente y lo lleva a la zona de descarga. Está compuesto por el balde, la puerta, aro amortiguador y mecanismo de apertura de la puerta. Operaciones básicas y prácticas operativas El ciclo de trabajo de una de estas máquinas consiste en excavar la frente de expansión, una vez llena la cuchara ésta gira hasta situarla sobre el elemento receptor de la carga, descarga y gira en vacío hasta el frente, al mismo tiempo que desciende la cuchara, para empezar el nuevo ciclo. El ciclo descrito se efectúa exclusivamente con la superestructura giratoria, pivotando sobre la infraestructura inmóvil durante el mismo. Por ello, con ángulos de giro inferiores a 120° el ciclo no supera el medio minuto, empleando un 25% en excavación, 32%girando con la carga, 33% en la descarga o giro vacío y un 10% en el posicionamiento del balde. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Debido a que la geometría del perfil de excavación es relativamente fija, con carrera horizontal reducida, cada cierto tiempo es necesario reposicionar la maquina en el rajo, con objeto de recuperar o mantener la posibilidad de ejecutar un ciclo correcto aprovechando adecuadamente las fuerzas de empuje de elevación. Estos desplazamientos cortos se hacen sobre las orugas, permaneciendo entonces bloqueados los mecanismos de excavación Los desplazamientos de un sector a otro, dentro de la misma explotación, se realiza sobre orugas montadas en la infraestructura. La misión fundamental de ésta es proporcionar a la excavadora una amplia y resistente estructura sobre la cual realizar eficazmente el ciclo de carga descrito, aunque su diseño no permite desplazamientos rápidos, debiendo realizarse a muy baja velocidad (˂ 3 km/h). Debe procurarse que el piso este en buenas condiciones, pues excesivos balanceos pueden dar lugar a fisuras en las distintas estructuras. El maquinista girará la superestructura para colocar su cabina al frente y el cazo estará en posición suspendida con la compuerta abierta. Excepto el de la función de traslación, el resto de los mecanismos quedan bloqueados. Las ruedas motrices deben ir, siempre que sea posible, en la parte atrás. Los cambios de dirección deben ser graduales, con incrementos máximos de 15 a 20° para evitar el arrastre de materiales entre los elementos del bastidor de orugas que posteriormente pudieran dañarlos. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Procedimiento de trabajo Básicamente en las exploraciones a cielo abierto, se pueden distinguir tres procedimientos de trabajo con palas de cables: Carga a ambos lados. Carga a un solo lado. Avance paralelo al banco. Carga en paralelo. La principal diferencia entre ellos es la posición de la pala con relación al banco y la posición de los camiones o unidades de transporte respecto a la pala durante la carga. La lección de uno de esos procedimientos o formas de trabajo en una explotación determinada, va a depender de factores técnico-operativos (perfil del banco, espacio disponible, necesidad de carga selectiva, etc.). Es decir, se podrá emplear uno u otro sistema bien porque el estudio técnico - económico de la explotación así lo haya aconsejado, o bien porque determinadas circunstancias obliguen a ello (falta o exceso de transporte, ancho de carguío, etc.) Carga a ambos lados Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Sin duda es el que mejor aprovecha las características operativas de la pala. Ésta ataca el frente de carguío con sus orugas perpendiculares a el, cargando alternativamente a los camiones que se van situando a ambos lados, de forma que el tiempo de carga de un camión, que sería tiempo de espera para el siguiente, es aprovechado por este último para situarse adecuadamente en su posición de carga. De esta manera la excavadora está saturada y se obtiene su máximo de rendimiento, pero requiere una flota de transporte adecuada. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Carga a un sólo lado Hay situaciones en una explotación a cielo abierto en las que no se dispone de espacio suficiente para cargar a ambos lados la excavadora y también hay diseños que los consideran la carga por un solo lado. La excavación del acceso a un nuevo banco, o la búsqueda de mineral de determinada ley son, entre otros, ejemplos de situaciones con poco espacio para maniobrar. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Avance paralelo al banco Este es un antiguo método de trabajo que surgió de la necesidad de cargar trenes, como primer sistema de transportes de gran capacidad; luego aparecieron los trailers o camiones. En ambos casos, la posibilidades de maniobrabilidad de la unidad de transporte son nulas o mínimas y lentas. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE La pala y la unidad de transporte tienen trayectorias paralelas aunque no siempre con el mismo sentido. Ambas trayectorias también son paralelas a la cara del banco, debido a lo cual solo puede realizarse a un lado, por supuesto el de la cabina del maquinista. Suministro de energía pala de cables Todos los cables eléctricos utilizados para la transmisión de energía a las palas, deben contar con las aislaciones y protecciones estándares diseñadas para tales fines. Dichos cables no deben ser expuestos a ser pisados o estropeados por vehículos. A sí mismo, se prohíbe la manipulación y traslado de cables de alimentación con equipos que no sean los adecuados para esa operación. El sistema más recomendado y utilizado para el suministro de energía para las palas eléctricas son las pasarelas o pórticos. Estos son postes que permiten levantar el cable de alimentación eléctrica de las palas, permitiendo que los camiones pasen por debajo de este arco de 20 metros de ancho. Además, el cable debe estar centrado, en forma recta a las orugas y señalizado entre la pala y la pasarela. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Palas Hidráulicas Estas palas presentan una mejor movilidad que las palas de cable, aunque no están diseñadas para cambiar de posición de manera frecuente. La cuchara de la pala puede estar instalada de manera frontal o inversa (como una retroexcavadora). Con una menor inversión y un costo operacional levemente más alto que en el caso de las palas eléctricas, las palas hidráulicas poseen un rango de capacidades de balde menores (hasta 30 m3) aunque en algunas faenas poseen palas electro – hidráulicas de hasta 40 m3 de capacidad. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Dentro de sus características generales se encuentran su mayor movilidad y flexibilidad en la operación especialmente en la versión diésel (en comparación a la pala eléctrica) y la reducción de los daños causados en la tolva de los camiones, por el mayor control en la descarga de los baldes, alcanzándose una buena distribución y reparto del material. Tipos de palas hidraúlicas Existen principalmente dos configuraciones básicas de excavadoras hidráulicas: Frontales Retros La diferencia de diseño entre estas unidades se centra en el sentido de movimiento de los baldes y en la geometría de los equipos de trabajo. Normalmente, los fabricantes las ofrecen en las dos versiones. Los equipos frontales admiten una altura de banco que es función del alcance máximo, mientras que las unidades retro se ven limitadas por la altura de la tolva del camión. Equipo Frontal Se compone de la pluma, y el brazo con el balde en su extremo. La fuerza de penetración se consigue mediante uno o dos cilindros hidráulicos del brazo y la fuerza de excavación por medio de otros cilindros en el balde. El movimiento vertical se realiza gracias al accionamiento hidráulico de la pluma. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE En la versión frontal la excavadora y el camión están en un mismo plano de trabajo. Siendo éste el sistema habitual para la extracción de roca fragmentada previamente con explosivos. A continuación se muestra el procedimiento adecuado para cargar una frente de material tronado. Como se observa primero se debe trabajar desde la parte superior de la frente hasta llegar al paso de esta para luego avanzar. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Equipo Retro Se compone de la pluma, el brazo y el balde, articulados entre si y accionados mediante cilindros hidráulicos. Normalmente el equipo retro excava siempre por debajo del nivel orugas, pudiendo situarse el camión en el nivel inferior o en el mismo que la excavadora (a). Siempre que sea posible es preferible el primer sistema, que proporciona ciclos de carga más cortos, siendo el segundo (b) obligado cuando el nivel inferior es impracticable debido a materiales blandos, presencia de agua, etc. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Capacidades palas de cables e hidráulicas Proveedor Caterpillar Komatsu Liebherr Bucyrus Hitachi P&H Caterpillar Pala-Modelo Volumen Balde (m3) Ton útil por Carga Potencia (HP) hidráulica 6090fs 52 93.6 4500 hidráulica PC8000-6 42 75 2900 hidráulica R9800 42 75 4000 hidráulica RH400 50 90 3000 hidráulica EX8000-6 42 75 3880 Eléctrica 4100XPC 62.7 120 3200 Eléctrica 7495 HF 62.7 120 2820 Cargadores Frontales Es una maquina empleada para la excavación de terrenos o para la carga y descarga de diversos materiales. Su equipo especial está constituido por dos brazos articulados, que soportan en sus extremos, una pala que gira en torno a su propio eje. Existen 2 tipos de cargadores, diferenciados por su sistema de tracción los cuales pueden estar montados sobre ruedas o sobre orugas, los primeros mencionados son utilizados en terrenos más duros o estables y tienen una mayor velocidad como también mejor movilidad, los segundos mencionados son utilizados en terrenos más blandos o inestables y tienen una menor velocidad y una menor movilidad, pero a su vez una mayor fuerza comparados con los montados sobre ruedas. La forma del balde varía según el material que hay que manejar. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Oruga ( Cadena) Mayor flotación Mayor tracción Mejor movilidad para terrenos difíciles Mejor función con gran volumen de tierra Ruedas Mayor movilidad no daña el pavimento Mejor estabilidad con estabilizadores Nivelación de la maquina con estabilizadores Trabaja mejor en un rio, suelos granulares Procedimiento de Trabajo El operador del cargador debe realizar antes de comenzar a operar el equipo, la inspección de pre uso, y verificar que todos los sistemas y controles de seguridad (frenos, dirección, luces, etc...) estén operativos, si ello no ocurre no se podrá operar el equipo y deberá avisar a su jefe quien solicitara su reparación y tomara acción de contingencia. Es importante también verificar la posición de carguío, la cual debe considerar los espacios necesarios para un buen desplazamiento en la operación de carguío y ocultamiento de los camiones de extracción; que el material a remover cumpla con una granulometría tal que quepa en el balde y no permita atascamientos de este, existencia de posibles tiros quedados, que los pisos estén parejos, para evitar el daño de los neumáticos tanto del cargador como del camión, revisar paredes del banco y del Frente de carguío y las condiciones de estabilidad del banco. Debe iniciar la operación de carguío sólo cuando el camión de extracción se encuentre aculatado en la posición correcta y totalmente detenido, en forma perpendicular a la frente de carguío. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE El operador debe realizar una correcta distribución de la carga, colocándola hacia el centro de la tolva, con lo cual evitara daños en los cilindros de suspensión y levante de tolva, también disminuirá los derrames en el piso. Las dimensiones de las frentes operacionales deben permitir la máxima productividad del cargador y espacio suficiente para el estacionamiento o oculatamiento del camión en 45° con respecto al talud y espera de otros camiones. Para la extracción, se debe privilegiar el carguío a balde lleno, y con el menor recorrido posible entre la frente y el camión utilizando la técnica conocida como “v”. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Al terminar la operación de carguío de un camión, el operador del cargador debe efectuar un toque de bocina para indicar al chofer del camión de extracción que puede salir del lugar y dirigirse a los sitios de vaciado Dependiendo del desarrollo de requerido se puede realizar la extracción de sacar en tres modalidades: de frente al montón, o paralelo al montón o corte en lugares apretados. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE A continuación se observa la modalidad de carguío frente al monton donde el cargador frontal se ubica en forma penpendicar al avance de la expansión. Para el caso dela excavación paralelo al montón el camión se debe ubicar a 15 – 20° del talud, para un mejor manejo de los tiempos de carga, obteniendo un ángulo de 90° en el procedimiento de carguío del cargador frontal. Al realizar este tipo de excavación se debe controlar los escurrimientos de material desde la ladera para evitar accidentes. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE En la excavación en lugares reducidos se desarrolla una abertura en la esquina izquierda, y el camión se ubica en paralelo al talud, siendo el cargador frontal el que toma un ángulo de 45° con respecto al camión, para posteriormente en la carga tener un ángulo de 90°. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Tractores (orugas y ruedas) En general, en todas las operaciones mineras se utilizan equipos de apoyo para realizar las etapas de perforación, tronadura, carguío y transporte, con el principal objetivo de hacer la operación de la mina más segura y eficiente. Uno de estos equipos son los tractores de de ruedas (whelldozers) y orugas (bulldozers), estos últimos, son los más conocidos y empleados como unidades de empuje, tanto en minería como en obra pública. Los tractores de ruedas se diferencian bastante en su diseño con respecto a los anteriores, además del distinto tren de rodaje, los de orugas tienen un chasis rígido frente al articulado de los de ruedas(frecuentemente los tractores neumáticos son una adaptación de neumáticos son una adaptación de las palas cargadoras). La diferencia operativa principal es la fuerza que pueden ejercer para la excavación. los tractores son equipos de una gran versatilidad, por lo que su campo de actuación, además del que le corresponde como unidad auxiliar, se centra en los trabajos de arranque y transporte, que son efectuados por el escarificador o riper y por la hoja de empuje respectivamente, los cuales van montados y accionados por el tractor. El tractor está diseñado para realizar trabajos con la hoja topadora de empuje en corte, acarreo y descarga .Realiza excavaciones, nivelación de sitios nivelado, peinados de talud, apilado y desmonte. Todos los equipos utilizados en minería cielo abierto poseen como fuente de energía motores diesel. La relación entre el peso de estas máquinas y la potencia se refleja con un valor medio de 8,5 HP/t. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Hoja de empuje Esta es una hoja metálica instalada en la parte delantera del tractor, mediante la cual se aplica el esfuerzo de empuje sobre los materiales que se desea remover. La hoja está sustentada por dos brazos de empuje, los que se articulan por el lado exterior de las orugas, sobre el bastidor de cadena. Los brazos están suspendidos por dos cilindros hidráulicos, generalmente fijados a la coraza delantera del bastidor de la máquina. Las hojas de empuje pueden realizar los siguientes movimientos: Inclinación lateral. Variación del ángulo de ataque de la hoja. Variación del ángulo de la hoja respecto de la dirección de avance. Elevación y descenso de la hoja. Existen diferentes tipos de hojas: 1) Hoja recta: aconsejada para trabajos de empuje en general, especialmente en aquellos que requieren pasadas cortas o de media distancia. Es la de mayor versatilidad y capacidad para trabajos en roca. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 2) Hoja universal o en "U": usada para el empuje de grandes volúmenes de material a largas distancias. Por esto, la curvatura de los extremos de la hoja impulsa el material hacia el centro de la misma, disminuyendo los derrames laterales. 3) Hoja angulable: diseñada para empujar el material lateralmente, para lo cual puede situarse en el bastidor de los brazos con ángulos de 25º a la derecha o izquierda respecto de la dirección del tractor. 4) Hoja de empuje amortiguado: se trata de una hoja de poco ancho, lo que le otorga mayor maniobrabilidad al tractor en su labor de empuje. Desgarrador El desgarrador está diseñado para facilitar el trabajo de la hoja topadora mejorando su producción. Realiza desgarramiento de capas duras de materiales que la formación geológica lo permita Arrollamiento Es el momento que la hoja topadora corta el terreno para excavar y cargar la hoja topadora. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Deslizamiento Es la fase en se pretende acarrear el material cargado en la hoja topadora hasta el lugar a depositar ó apilar Para la operación correcta de la inclinación de la hoja se recomienda hacerlo siguiendo las siguientes de 4 etapas: 1. Comenzar el corte con la hoja inclinada hacia adelante 2. Comenzar a inclinar la hoja hacia atrás cuando esté casi llena 3. Continuar llenando la hoja mientras se la inclina hacia atrás 4. Inclinar la hoja hacia adelante para descargar el material Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Motoniveladoras Este equipo es utilizado para repartir, nivelar, cortar o dar la pendiente necesaria a suelos donde se esté realizando una labor de trabajo, también es utilizado para el corte de taludes y así darle la pendiente requerida según el trabajo realizado, es considerado como equipo auxiliar ya que no realiza labores netamente de producción. La puesta en marcha de este equipo es generada por un motor diesel el que según el tamaño del equipo será la potencia que este entrega (aproximadamente entre 130 a 180 hp). Este motor genera la fuerza suficiente para realizar los movimientos de traslado del equipo y a su vez el accionamiento de los cilindros hidráulicos que mueven las hojas y distintas partes principales del equipo, en resumen estos equipos son Diesel/Hidráulicos. Partes principales del equipo Básicamente estos equipos están compuestos por los siguientes componentes, pero también se pueden agregar accesorios adicionales según él los requerimientos del cliente y la tarea a realizar por el equipo: 1.- Motores diesel e hidráulico 2.- Ejes de tracción traseros 3.- Articulación 4.- Barra de tiro 5.- Bastidor 6.- Hoja vertedera 7.- Sistema hidráulico Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 8.- Eje delantero 9.- Aguijón o escariador Motor principal: Este es el encargado de entregar la potencia para el desplazamiento del equipo y hacer funcionar el motor hidráulico que accionara las diferentes partes móviles, con su accionamiento diesel estos motores oscilan entre los 130 a los 180 hp de potencia (según el tamaño y modelo del equipo), está ubicado en la parte trasera de la motoniveladora para así poder darle estabilidad y dejar espacio libre para el accionamiento del equipo. Motor hidráulico: Este es el encargado de generar la fuerza a través de fluidos hidráulicos para el accionamiento de la hoja vertederapor medio de los distintos cilindros y componentes del sistema hidráulico Hoja vertedera: Es una hoja de acero ubicada en la parte media del equipo, es la encargada de hacer los trabajos de corte de taludes, nivelación y/o cortes de terreno. Cilindros hidráulicos: Estos están ubicados en la partes superior de la hoja y son encargados de darle todos los movimientos diferentes a la hoja; existen distintos cilindros en este mini circuito, los principales son los cilindros de elevación los que levantan y bajan la hoja, los cilindros ubicados en la parte posterior de la hoja los que se encargan del movimiento horizontal de la hoja transversalmente al equipo y los cilindros ubicados entre la hoja y el bastidor del equipo los que le dan los movimientos de vertido por así llamarlos a la hoja vertedera. Bastidor: Esta es la estructura principal donde está ubicada la hoja vertedera y los cilindros hidráulicos, es la estructura madre de la hoja. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Barra de tiro: Esta es la estructura principal de todo el equipo, es también llamado chasis ya que sobre el posan todos los componentes, es la columna vertebral del equipo. Eje delantero: Está ubicado en la parte frontal del equipo, es el medio de traslado del equipo, debido a sus movimientos entre las ruedas independientes es muy versátil en cuanto a los movimientos de adaptación al terreno. La inclinación de ruedas se aplica para contrarrestar las fuerzas laterales al trabajar la vertedera a plena carga Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Ejes de tracción: están ubicados en la parte posterior y son los encargados de darle toda la potencia y movilidad al equipo Tornamesa y sistema de articulación: La tornamesa es por así llamarla el sistema de engranajes de la hoja vertedera, es la que mueve todo el sistema de la hoja, por así decirlo es su articulación principal, y el sistema de articulación es el ubicado entre la cabina del conductor y la barra de tiro, este es el que le da la capacidad de girar y hacer movimientos no solo rectos al equipo. Escariador o aguijón trasero y delantero (como parte alternativa): estos son ubicados en la parte posterior y delantera del equipo, generalmente el de la parte posterior está siempre adosado al equipo y el de la parte delantera es opcional del comprador. Estos son los encargados de ir rasgando y escariando el terreno en donde el equipo sea posicionado Aplicación y procedimientos de trabajo Este equipo principalmente presta servicios auxiliares a la labor neta de la extracción, se aplica cuando hay existencia de desniveles en el camino, en el talud o en la construcción de cunetas, la motoniveladora es la encargada de nivelar los caminos y el talud arrastrando el material sobrante o saliente y con ese mismo material sobrantes la maquinaria hace un relleno donde hay ausencia de material dejando completamente plano y lizo la superficie de trabajo. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Angulo de corte e inclinación de la hoja vertedera Se considera que el ángulo de corte es de 0 grados cuando la hoja forma un ángulo recto con el bastidor principal. Es la posición que se utiliza normalmente para empujar el material hacia adelante distancias cortas. Los ángulos de corte menores de10 a 30 grados se utilizan normalmente con materiales ligeros muy fluidos. Y los ángulos de corte entre 30 y 50 grados se materiales húmedos y pegajosos, trabajos de mezcla con montones de material grandes, emplean limpieza con de cunetas y muchas otras aplicaciones. La mayor parte de los trabajos que realiza una motoniveladora se efectúan con ángulos de corte de 10 a 45°. Para que el vertido de material sea continuo, el ángulo de la cuchilla tiene que ser mayor cuando la máquina trabaja cuesta arriba y menor cuando trabaja cuesta abajo. Para máxima duración de la cuchilla de ataque en los trabajos de conservación de carreteras mantenga un ángulo de inclinación casi constante. En este tipo de aplicaciones, los cambios frecuentes de inclinación aceleran el desgaste de la cuchilla de ataque. En general, cuando trabaje con arcilla pesada, nieve compactada o hielo grueso incline la hoja hacia atrás después de una primera penetración con la hoja Tenga cuidado cuando trabaje con la hoja totalmente inclinada hacia atrás porque podrían dañarse los ejes de giro de la hoja y los tornillos de sujeción y el soporte de apoyo de la cuchilla ataque. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Es una característica muy importante, utilizada correctamente aumentará la productividad de la máquina y evitará que pueda sufrir daño. La parte superior de la hoja puede inclinarse hacia adelante o hacia atrás de la cuchilla de ataque. Esto permite a la cuchilla de ataque adoptar el ángulo más adecuado para conseguir los efectos de corte y rodadura de los materiales deseados. La rodadura del material reduce la potencia motor y aumenta al máximo la productividad de la máquina. Normalmente, empiece su trabajo con la parte superior de la hoja vertedera desplazada 5 cm delante de la cuchilla de ataque. En esta posición, incline la hoja hacia adelante o hacia atrás hasta conseguir la acción de corte y rodadura deseadas. Inclinando la hoja hacia adelante aumentará la distancia entre la parte superior de la hoja y la parte inferior del círculo. Generalmente, una mayor distancia permite que el material se mueva mejor a lo largo de la hoja vertedera en todo tipo de suelos. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Camión Aljibe Estos equipos son camiones adosados con un estanque (llamado cisterna) contenedor de los distintos diferentes de líquidos, son equipos de apoyo o también llamados auxiliares utilizados en obras civiles y también en minería, para el regadío de caminos, carpetas de rodado y zonas de trabajo, esta acción se realiza para evitar y controlar la polución presente en el ambiente de trabajo, también son utilizados para el transporte de diferentes tipos de líquidos (H2O, leche, combustibles líquidos, gases y también asfalto para caminos). La forma de la cisterna se deberá según la tarea a realizar, ya que para el transporte de líquidos la forma de esta será semi ovalada con los costados rectos, mientras que para el transporte de gases y asfalto será circular. En el caso puntual de la minería no se utilizan los camiones comunes esto hace referencia a los camiones fuera de carretera o los camiones de carga que se pueden ver trabajar en la minería a cielo abierto estos son modificados donde se les retira la tolva y es remplazada por una cisterna en faena son conocidos como camiones ballena. Accionamiento La puesta en marcha de este equipo es por un motor diésel el que según el tamaño del equipo será la potencia que este entrega en la generalidad y en el común de las faenas la potencia del motor es de (1.025 hp) este motor genera la suficiente energía y potencia para poder general el accionamiento y movimiento de este equipo ya sea con carga a su cien por ciento como descargado. Cabe destacar que también contiene otro motor (bomba) este segundo motor sirve para el bombeo de agua cuyo accionamiento es por energía eléctrica e hidráulica Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Capacidad y rendimiento la capacidad de los camiones aljibe es muy diversa dependiendo para el uso y continuidad que se le quiere dar, los camiones que uno normalmente reconocería como camines aljibe tienen una capacidad de 1000 a 30.000 litros debido a que en la minería se utilizan maquinarias gigantes la capacidad de estos camiones es mayor puede llegar hacer hasta 80.000 litros. Dicho camión gigante se le conoce en faena como camión ballena este camión tiene con su capacidad máxima una velocidad vaciado de 80.000litror por minuto Aplicaciones y procedimientos de trabajo El camión aljibe es un equipo auxiliar que está continuamente trabajando para evitar el exceso de polución en el ambiente, este equipo trabaja dando 8 vueltas por turno (dato Sierra gorda) donde consiste en rociar agua desalinizada. Los caminos en buenas condiciones mejoran la producción, extienden la vida útil de los neumáticos y reducen los costos operativos generales Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Correas Transportadoras La correa, cinta o banda transportadora, nos permite el transporte de material a granel, y es un equipo de transporte continuo, su principal límite es la granulometría del material a transportar, ya que por el tamaño de la banda no permite el transporte de rocas de gran tamaño. Con la correa se pueden vencer pendientes significativas (20% y más), pudiéndose pasar por sobre terrenos con agua, lo cual es un punto favorable respecto a los camiones por ejemplo. El desarrollo de las correas vio como principal traba la aparición de los camiones de gran tonelaje (debido principalmente al alto costo de instalación del sistema de correas), pero a grandes distancias se tiene que las correas son más competitivas llegando a ser más aplicables a medida que las distancias y pendientes aumentan (por ejemplo al profundizarse un rajo). También es común encontrar correas en minería subterránea cuando algunas operaciones de chancado y molienda se realizan dentro de la mina. La inversión en este sistema, se divide en dos partes prácticamente iguales (Sistema correa + instalación), y la preocupación principal de los fabricantes es conseguir correas más baratas sin dejar de lado lo que respecta a la calidad de ella, para lograr aún más competitividad. La correa en sí, consta de un recubrimiento resistente al calor, abrasión, químicos, aceites, etc., para lo cual se utiliza goma o caucho, que a su vez puede o no contar en su superficie con resaltos o relieves (rugosidad), para aumentar la adherencia del material a la cinta, la otra parte de la correa es el armazón interno, el cual le entrega la resistencia a la tracción y permite mantener la forma de la correa, este armazón es como una especie de tejido, cuyas características dependerán del material a transportar, ambiente y tensión a soportar. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Estructura interna de las correas Existen también, diversos accesorios para la mejor operación de la correa como los limpiadores de correas, que van situados en el punto de descarga y su objetivo es el de raspar la correa para que no quede material adherido a ella. El sistema de una correa transportadora cuenta con un conjunto de elementos que se detallan a continuación: Poleas Motrices: La polea motriz es la que le entrega la energía al sistema para que la correa se mueva. El diámetro debe ser el adecuado para evitar que el enrollamiento frecuente de la cinta la fatigue y además que la presión que soporta la cinta sobre la polea no sea excesiva. Un mayor diámetro permite que la deformación de la cinta sea mínima Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE evitando la fatiga, pero a la vez aumenta la presión de la cinta sobre el rodillo, lo cual es desfavorable. Si el ancho de la cinta es menor o igual a 1 metro, el ancho de la polea tendrá que ser 50 mm mayor y si el ancho de la cinta es superior a 1 metros el ancho de la polea tendrá que ser 75 mm mayor. La polea por lo general se encuentra recubierta de caucho, con el fin de mejorar el coeficiente de adherencia de la cinta y la polea. Rodillos de soporte: Los rodillos permiten que la correa se deslice por la estructura base de ella, de modo que la cinta no se someta a grandes fuerzas de rozamiento a medida que se desplaza. Los rodillos de transporte o superiores son los que sostienen a la cinta cargada (desplazamiento superior) y los de retorno guían la cinta descargada por la parte inferior del sistema y se encuentran 2 o 3 veces más espaciados que los superiores). La inclinación de los rodillos le da la capacidad de carga (transporte) a la cinta, al curvarse genera una artesa en la cual el material se deposita. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE El espaciamiento de los rodillos debe ser tal que la flecha formada por la cinta entre ellos no sobrepase el 2% (deformación), por lo general se encuentran a menos de 2 metros entre ellos, excepto en la zona de carga de la cinta donde se disponen cada 0,5 metros, de modo que se absorba el impacto del material y no se dañe la cinta (no se forma la flecha). Alimentador Impacto por carga Transporte Rodillos Cinta Retorno En la zona de descarga es necesario evitar la sobre tensión en los bordes de la cinta (al pasar de una cinta curvada a una plana en el retorno). Para ello el espaciamiento de los rodillos se mantiene pero la inclinación de ellos va disminuyendo. Tensores: Es un mecanismo utilizado en la rama de retorno para darle a la cinta una tensión adecuada para el arrastre, para recuperar el recogimiento o alargamiento de la cinta, pero su principal función es evitar los sacudimientos de la cinta durante la partida y evitar la formación de una flecha muy grande. Retorno Cinta Tensor La capacidad de transporte dependerá de 4 factores: 1. Ancho de la cinta: Mientras mayor sea es mayor la capacidad, se estipula que su dimensión deberá ser el doble del máximo tamaño del material a transportar siempre Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE y cuando este no represente más del 15% del total del material (si el material es irregular), si tenemos material regular el ancho de la cinta deberá ser 4 veces mayor que el tamaño máximo, agregándole 15 a 20 centímetros a cada lado por efectos de seguridad (independiente de la regularidad del tamaño). 2. Inclinación de los Rodillos o Polines: La inclinación que permite dar a la correa una forma de canaleta, recibe el nombre de ángulo de artesa, a mayor sea este ángulo mayor es la capacidad (hasta un cierto punto que empieza a cerrarse y a disminuir la capacidad), en instalaciones pequeñas se utiliza un ángulo de 20º desde la horizontal, llegando a los 35º en instalaciones mayores. 3. Velocidad de la cinta: Deberá ser acorde con la velocidad de carga de la correa, para permitir una distribución uniforme de la carga a lo largo de la cinta (evitando discontinuidad o sobrecargado de la cinta). La velocidad límite se estima en los 6,00 m/s. La velocidad depende también del material a transportar, no se debe imprimir una alta velocidad si el material es muy fino o frágil: 4. Inclinación de la Cinta: A mayor sea esta la capacidad disminuye proporcional a un factor que depende del ángulo de inclinación. La inclinación de la cinta queda limitada por las características del material a transportar. Las correas se clasifican en tres grandes grupos, según la movilidad del conjunto: Cintas fijas o estacionarias: Son las cintas transportadoras de uso más generalizado dentro de las explotaciones e incluso en las plantas de tratamiento, parques de homogeneización, etc. Cintas ripables o semi-móviles: Permiten desplazamientos frecuentes mediante equipos auxiliares, de forma que desde cada posición se explota un bloque o módulo de estéril o mineral. Cintas móviles: Tienen una estructura metálica semirrígida de módulos de distintas longitudes, generalmente de unos 25 m, montadas sobre transportadores de orugas que aportan gran movilidad al sistema. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Ferrocarriles El sistema de transporte por ferrocarril, ha sido utilizado como equipo de transporte básico desde los inicios de la minería, pero hoy en día se ha dejado un poco de lado por las innumerables restricciones que deben cumplirse para su operación, de hecho se considera al ferrocarril un equipo de transporte horizontal, por su poca capacidad para trabajar en pendientes (0-2% de pendiente, obviamente dejando de lado los ferrocarriles de cremallera), otra restricción muy importante es su alto valor en su inversión inicial, por lo que hoy en día el desarrollo de la tecnología, en cuanto a otros sistemas de transporte, han hecho que los ferrocarriles se consideren para proyectos de prolongada vida y con ciertas características o condiciones que hagan factible su utilización. El ferrocarril, es un equipo de grandes capacidades de transporte, puede ser eléctrico (menores costos y no requiere mucha ventilación) o diesel. el sistema está constituido de carros, vías, una unidad de potencia (locomotora) y del aspecto dinámico del transporte (diseño de sus componentes). la capacidad requerida de un ferrocarril se obtiene en función del ritmo de producción, distancias de transporte, sistema de carguío, restricciones dimensionales, número y características de carros, puntos de carguío y descarga. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Los carros se componen de la caja o tolva, de su chasis o bastidor y del sistema de rodadura. La caja o tolva debe cumplir condiciones de resistencia y volumen útil de carga, tales que satisfagan las condiciones que permitan un transporte eficiente del material, es decir bajos costos y sin pérdidas de tiempo. Debe resistir golpes, desgaste y corrosión, el volumen debe aceptar el máximo de capacidad de carga, debe permitir una fácil carga y descarga, adaptarse a la sección del túnel y a las condiciones generales de la mina. . La fabricación de carros antiguamente se realizaba con madera, la cual no es muy resistente a los impactos, por lo que hoy se cuenta con carros de acero con placas de 5 mm de espesor en carros chicos, 8 mm en carros medianos y en carros mayores o con requerimientos de carga muy adversos, se utilizan espesores de 12 mm. estas dimensiones pueden ser variables en cada carro, es decir en el fondo del carro pueden encontrarse planchas más gruesas para aumentar la vida útil de él. Sistema de descarga de carros En la descarga lo ideal es que se realice en forma continua, es decir que el convoy se mantenga en movimiento a medida que se descarga, lo cual será posible según el sistema de vaciado que se disponga. según el tipo de vaciado del carro se pueden identificar tres sistemas que son: a. Sistema rígido: en este sistema se requiere voltear la unidad completa con un sistema de volteo. Los carros son de fondo plano y de mayor capacidad, menor relación tara con carga útil, pero no permite la descarga continua, ya que es necesario separa el carro del convoy para su vaciado. b. Sistema de vaciado lateral: en este caso el carro dispone de un sistema que permite la inclinación hacia el lado de la tolva en el punto de descarga, lo cual se realiza sobre la marcha del convoy y el chasis se mantiene en posición horizontal. El más popular es el Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE granby, que tiene una rueda especial en la tolva la cual en el punto de carguío entre en contacto con un riel que hace que la rueda suba por el inclinando la tolva y descargando el carro. c. Sistema de vaciado por el fondo: en este caso el carro dispone de un sistema que permite la apertura de su fondo, lo cual hace que la carga se vacíe verticalmente. El sistema cuenta con seguros activados mecánicamente durante el avance del convoy, permitiendo que la tolva abra y cierre su compuerta inferior. Las compuertas pueden ser una o dos. Cuando se tienen dos compuertas la descarga es central (a), cuando es sólo una es todo el fondo el que se abre y la descarga es por la parte posterior del fondo del carro (b). A B B Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Características de las vías Las vías se componen de una infraestructura base (piso), de una superestructura o afirmado (material de asiento para la vía) y de las vías mismas (rieles, elementos de sujeción y durmientes). VÍA AFIRMADO PISO CON 1% DE PENDIENTE PARA DRENAJE DRENAJE Infraestructura o base: es la excavación en el piso la cual contendrá y en la que se asentará el material de la superestructura. esta base deberá conectarse al drenaje con el fin de proteger el material del afirmado (aguas ácidas, saturación de aguas, etc.). PISO DRENA JE Superestructura o afirmado: consiste en una capa de ripio chancado, de una granulometría homogénea que servirá de asiento para la vía y permitirá que las aguas drenen a través de ellas. la calidad de este afirmado es de vital importancia, ya que la instalación de las vías requiere de gran precisión y debe garantizar esta calidad para la operación del ferrocarril (no puede deformarse). Peso Durmiente 2/3 Aguas Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Dentro de los aspectos constructivos de las vías se tiene que los rieles descansan anclados sobre durmientes, los cuales pueden ser de madera (roble o eucalipto), concreto o acero. el durmiente tiene como función mantener en trabajo a los rieles, transmitiendo los esfuerzos a la infraestructura, deben resistir las condiciones de trabajo y ambiente de la mina (esfuerzos, humedad y presencia de aguas ácidas). los rieles de acero tienen radios de curvatura mínimo de 25 a 30 metros. Comúnmente se utilizan los rieles llamados de patín o zapata de acero, están normalizados y se clasifican por su peso lineal (14-24 kg/m) el cual dependerá del tamaño del convoy, el largo dependerá de la facilidad que signifique su instalación (10-12 m máximo). la sección transversal del riel se divide en cabeza (100130 kg/mm2 de resistencia), alma (100-130 kg/mm2) y zapata o patín (50-60 kg/mm2, es el que va en contacto al durmiente). Cabeza Alma Patín o Zapata Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 10. EQUIPOS DE CARGUÍO Y TRANSPORTE MINERÍA SUBTERRÁNEA Scoop o Lhd De la evolución de los equipos de carguío para interior mina aparecen los LHD, que basados en el concepto de Cargar - Transportar y Descargar surge como la solución más efectiva para compatibilizar la terna Rendimiento - Capacidad - Maniobrabilidad limitada principalmente a la necesidad de minimizar el desarrollo de infraestructura y por ende el costo que implica construir accesos a labores subterráneas. Aparecen a principios de los años 60 para satisfacer las necesidades de rendimiento y adaptabilidad, desplazando así a sus antecesoras palas cargadoras y auto cargadoras, lo cual no quiere decir que estas hayan quedado fuera de carrera. Este equipo permite realiza el ciclo de carguío, transporte en distancias mayores (200-250 m hasta 300 m) y descarga en un tiempo menor, lo que significa un mayor rendimiento de la tarea. Se puede definir como una pala auto cargadora de gran capacidad o una cargadora frontal de bajo perfil y mayor capacidad. Es una máquina dotada de un balde de grandes dimensiones, la cual permite transportar el material (tolva), es articulado centralmente permitiéndole el giro en pequeños radios lo que a su vez involucra un ahorro en la construcción de galerías. Posee dispositivos hidráulicos, el volteo del balde se logra gracias a uno o dos cilindros hidráulicos centrales al equipo, y el levantamiento con dos cilindros ubicados bajo los dos brazos u Horquillas o también llamados Plumas. El LHD está capacitado para cargar Camiones de bajo perfil y camiones convencionales de altura adecuada, puede también descargar sobre piques de traspaso o sobre el suelo para que otro equipo continúe con el carguío. Comparativamente a otros equipos de igual capacidad, el LHD posee una altura y ancho menor, lo que le permite trabajar en pequeñas secciones con mejor rendimiento. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Características generales - El mercado de los equipos LHD ofrece una gran variedad de modelos, de diferentes tamaños, con capacidades de balde que van desde 1 hasta 13 yd3 -Son altamente eficientes en distancias de acarreos de no más de 300 m. -El balde es soportado por la estructura del Scoop, esto permite que el balde con el material alcance óptimos resultados, sin importar el tonelaje del material. -El balde del Scoop se puede levantar, alcanzando la altura de un camión de bajo perfil. El balde se invierte hacia la parte de adelante para poder descargar el material. -El equipo posee un gran radio de giro, lo que permite que pueda adaptarse a distintos tipos de cruces de galerías. -Una característica muy importante es que este equipo tiene una estructura muy pequeña, pero el balde es muy grande con relación a la estructura, esto permite tener una gran productividad. -El equipo tiene dos estructuras, una de estas es el balde y su soporte y otra es el motor y la cabina, unidas por un pasador de alta resistencia. -Las marchas de este equipo son iguales en ambos sentidos, esto permite que el operador pueda moverse a la misma velocidad en el momento de cargar y descargar, lo que implica que los tiempos de carga y descarga sean mucho menores. -El motor del equipo tiene mucha potencia, pero también emite mucho ruido. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE En la parte delantera el LHD está compuesto por el Balde, Horquillas o Pluma, Cilindros de levante y volteo, Ruedas delanteras y eje de transmisión delantero (Non-Spin), luces. En la parte trasera se encuentra el Motor, convertidor de torque, cabina del operador situada a la izquierda del equipo, ruedas y eje de transmisión trasera (diferencial), luces, sistema de emergencia contra incendios, sistema de remolque. En la parte central se encuentran 1 o 2 cilindros direccionales hidráulicos y la rótula de giro regulable que es doble y sellada (es una de las partes más importantes del equipo). Su articulación permite ángulos de giro de hasta 40°. Procedimiento de trabajo Para la operación de llenado de cucharon se deben seguir tres pasos fundamentales 1. Buena penetración inicial de acuerdo al tipo de material con el cucharón rozando el piso 2. Levantar la cuchara aproximadamente 15 centímetros 3. Mantenga buena tracción levantando el brazo y plegando la cuchara Luego para el desplazamiento el operador debe tener buena visibilidad y estabilidad de la máquina, lleve el cucharón cargador a poca altura, aproximadamente a 400 mm (15pulg) por encima del suelo. El equipo carga siempre de la misma forma, ya que carga el material en el balde y luego este lo levanta para poder ser transportado. En el caso de la descarga del material tenemos dos funciones de descarga, una es la función pala y otra es la función LHD. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Para el caso donde el Scoop descarga sobre un camión bajo perfil el equipo luego de excavar se dirige al camión que está a un costado de la pala, en el lugar levanta y descarga en el camión de bajo perfil, luego baja el balde y retorna nuevamente hacia la posición de carguío para repetir el ciclo. Por otro lado, en la configuración Lhd-punto de vaciado el equipo luego de excavar se dirige al punto de transferencia o de vaciado donde procede a realizar la descarga: En el caso de camión o pique debe levantar el balde y proceder a la descarga para luego retornar al punto de carguío Accionamiento Existen dos tipos de SCOOP de impulsión Diésel y Eléctricos (Figura). Los cuales entre ellos poseen una gran cantidad de diferencias y limitaciones, siendo para los SCOOP de impulsión diesel las limitaciones más importantes, el producir un ambiente contaminado, un alto nivel del ruido, un alto consumo de combustible, etc. Pero es Autónomo, se puede desplazar a cualquier lugar, el SCOOP eléctrico es un equipo ecológico, no emite ruidos, Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE no sofoca las labores mineras, consume menos aire de la ventilación, pero tiene interrupciones en su proceso productivo, hay pausas en su ciclo productivo debido a la instalación del enchufe del cable del SCOOP a una nueva toma de corriente, cuando cambia de sentido. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE En la medida en que las minas de block caving han profundizado y explotado minerales primarios, de mayor granulometría, se ha optado por el uso de equipos cargadores LHD de mayor tamaño para extraer el mineral desde los puntos de extracción. A modo de ejemplo se puede ver la siguiente tabla donde se muestran distintos tipos y capacidades productivas para distintas faenas en el mundo explotadas por Block/Panel Caving. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Camión Articulado Bajo Perfil Camiones de bajo perfil diésel Estos camiones poseen la capacidad de trasladar grandes cantidades de material por las estrechas galerías ocupadas en faenas mineras subterráneas. Estos equipos pueden ser cagados mediante los equipos de carga LHD que generalmente se encuentran situados en el nivel de producción para luego transportar el material a las zonas de recepción de material para su posterior descarga. Características generales del equipo: - Poseen alto rendimiento en labores horizontales. Posee buen rendimiento en pendientes, pero estas deben evitarse. Capacidad de llenado de 15 a 60 m3 Cargado desde buzones en puntos de transferencia. Buen rendimiento en labores estrechas y rectas. Accionamiento diésel y/o eléctrico. Requerimiento de la carpeta de rodado. Radio de giro de 42,5° Potencia de 485 kW de 650 HP. Posee siete velocidades hacia adelante y dos en reversa. Son utilizado idealmente en galerías de 5 x 5. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Vehículos Túnel Capacidad Peso vacío Altura de tolva Altura de vaciado MT2010 4x5m 20.000 kg 18.900 kg 2,2 m 4,4 m MT431B 5x5m 28.100 kg 29.270 kg 2,7 m 5,4 m MT436B 5x5m 32.650 kg 30.570 kg 3m 5,6 m MT5010 5,5 x 6 m 50.000 kg 38.000 kg 3,2 m 6,9 m El equipo a utilizar en la faena minera va a depender del tamaño de la galería, de la cantidad de material a transportar y dejando en claro que existirán galerías de descargas con mayores dimensiones al interior mina. Camión Eléctrico bajo perfil Características del equipo: - Capacidad de 15 a 50 toneladas Alimentación eléctrica por trole Posee dos motores eléctricos de 1000 Vol. y 350 HP. Camión Articulado Gran velocidad en pendientes Cabina anti-volcado Sistema de carga por equipo LHD Angulo de descarga 72° y en 1 minuto. Sistema de transporte en galerías de 4,5 x 4,5 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Grupo Gran tonelaje Mediano tonelaje Pequeño tonelaje Toneladas 40 - 50 40 - 15 15 m3 30 a 15 15 a 7 7 El sistema de alimentación por trole, instalado en la corona (techo) de la galería, alimenta al equipo mediante un brazo colector con sistema de suspensión. Características Generales: - Bajo nivel de contaminación Menor sección de la galería Equipo semiautónomo Optimización de la producción Mayor rendimiento del operador No necesita almacenamiento de petróleo en la mina Necesita la instalación del sistema trole Baja emisión de ruidos (mejor ambiente de trabajo) Ventajas Flexibilidad Desventajas elevado costo de operación capacidad de traslado fácil instalación bajo costo de su puesta en marcha variedad de equipos difícil supervisión rendimiento decreciente necesita mantención especializada ventilación Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE A continuación se muestra una tabla comparativa entre camiones eléctricos y diésel respecto a sus velocidades de traslado, capacidades y necesidad de ventilación. Se observa que camiones eléctricos son más rápidos que los diésel al momento de ir cargados, es decir se demoraran menos en llegar a las zonas de recepción y tardaran más tiempo en regresar a la frente de trabajo que los equipos diésel. Características Velocidad cargado Velocidad vacío Capacidad Ventilación Galerías Camión eléctrico 16 km/horas 20 Km/horas 15 a 50 toneladas No posee conductos De menor tamaño Camión diésel 7,3 Km/horas 30 Km/horas 40 a 65 toneladas Gran capacidad De mayor tamaño Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Camiones Rígidos Minería Subterránea (Supra) Capacidades generales: - Radio de giro de 9,2 metros Capacidad en pequeños túneles Alta disponibilidad Lubricación automática Posee cinco ejes Descarga hacia el costado (descarga lateral) Trabaja en niveles más profundo Acceso solo por rampa de acceso Posee cámaras de reversa y carga Fácil mantenimiento, no necesita herramientas especiales Capacidad de carga 80.000 Kg Peso total de carga: 138.000 Kg Entra en túneles de 5 x 5 metros El carguío se realiza mediante los buzones de traspaso Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Mecanismo de Carguío mediante buzones de traspaso Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Mecanismo de Descarga lateral Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 11. COMPRUEBA LO APRENDIDO 1. Los posibles destinos de los camiones en rajo abierto después de ser cargados pueden ser: i. Botaderos ii. Chancador iii. Piques de traspaso iv. Stock de ROM (run of mine) v. Cintas transportadoras a. i, ii y iii b. i, iv y v c. i, ii y iv d. ii, iii y v e. ii, iii y iv Respuesta: Alternativa c 2. Generalmente las mantenciones de las palas de cables y camiones se realizan: a. En terreno y talleres respectivamente b. En talleres y en terreno respectivamente c. Ambos en talleres d. Ambos en terreno e. En la fabricas donde fueron ensambladas sus piezas. Respuesta: Alternativa a 3. Con respecto a las palas hidráulicas, cuál de las siguientes aseveraciones son correctas: i. Mayor movilidad (con respecto a las palas de cables) y flexibilidad en la operación especialmente en la versión diésel. ii. Existen principalmente dos configuraciones básicas de palas hidráulicas: Frontal y Aculatado iii. Reducción de los daños causados en la tolva de los camiones, por el mayor control en la descarga de los baldes iv. Los equipos frontales admiten una altura de banco que es función del alcance máximo, mientras que las unidades retro se ven limitadas por la altura de la tolva del camión. a. i y ii b. i, iii y iv c. ii, iii y iv d. iii y v e. i, ii, iii y iv Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Respuesta: Alternativa b 4. Equipo auxiliar que apoya el trabajo del camión cuando descarga material estéril en botaderos, los cuales procederán a realizar su acomodamiento y la construcción de la cuneta de seguridad una vez descargado el material. a. Bulldozers b. Correas transportadoras c. Camión aljibe d. Motoniveladoras e. Aplanadoras Respuesta: Alternativa a 5. Equipo que pueden clasificarse como equipos de carguío con acarreo mínimo, poseen una alta eficiencia para distancias de acarreo de no más de 300 m. Tienen la particularidad de poseer un balde, el cual puede ser elevado para cargar un equipo de transporte, como por ejemplo un camión de bajo perfil. Poseen una gran versatilidad y por ende son equipos de alta productividad a un bajo costo operacional. El balde puede tener desde 1.0 a 13.0 yd3. Son equipos para cargar el material desde los puntos de extracción en una estocada de carguío y pueden ser accionados por diésel o eléctricamente. a. Cargador frontal b. Rotopala c. Ferrocarriles d. Pala hidráulica e. LHD Respuesta: Alternativa e 6. Con respecto a los camiones fuera de carretera, cuáles de las siguientes aseveraciones son correctas. i. Elevados costos de operación, que junto al carguío pueden llegar al 60% del costo total de explotación. ii. El camión entra retrocediendo a la zona de carguío (aculatamiento), para poder salir más rápido (por seguridad, evitar caídas de roca sobre la cabina) , y debe estar en posición perpendicular al eje del brazo de la pala, para así optimizar la carga iii. Para habilitar el carguío de la pala por ambos lados, se instalan postes pasacables permitiendo el tránsito de los camiones de extracción (CAEX) por debajo de este. iv. Las capacidades oscilan entre las 30 hasta las 400 toneladas aproximadamente y se dispone de sistemas de transmisión eléctrica y mecánicos. v. Las tolvas están construidas de planchas de acero de alto límite elástico. Poseen piso en forma de V que aumenta la retención de carga, mantiene un bajo centro de gravedad, Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE reduce las cargas de impacto, y mantiene una distribución de carga óptima en las cuestas inclinadas y en condiciones difíciles del camino de acarreo. a. i, iii y v b. i, ii, iii, iv y v c. i, iii y iv d. ii, iv y v e. i, ii, iii y iv Respuesta: Alternativa b 7. Sistema de transporte continuo de material utilizado en gran minería para el transporte de material chancado en las plantas metalúrgicas. Se clasifican en fijas, semi-moviles y moviles a. Rotopala b. Camión bajo perfil c. Ferrocarriles d. Correas transportadoras e. Front Wheel loader Respuesta correcta: Alternativa d 8. Las principales de las características de una pala de cables son: i. Alta Producción y baja selectividad ii. Alturas de excavación de 10 a 20 m. iii. Otorgan una gran movilidad, con velocidades de traslado mayores a 3 km/hr iv. Su accionamiento es eléctrico y su sistema de montaje sobre neumáticos v. Equipos utilizados en gran minería y que normalmente trabajan cargando uno o dos camiones dependiendo de su procedimiento de trabajo. a. i, ii y v b. i, ii, iii y v c. ii, iv y v d. iii, iv, y v e. i y v Respuesta correcta: Alternativa a 9. Se recomienda que las rampas para maximizar la vida útil de los neumáticos, minimizar los cambios de transmisión, mantener una mayor velocidad promedio y Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE permitir un esfuerzo de frenado más constante en regresos, tengas pendientes no mayores a: a. 10% b. 15% c. 10° d. 20% e. No importa la inclinación si no de la potencia del motor de los equipos Respuesta correcta: Alternativa a 10. La definición “La altura recomendada es la mitad de la altura de la rueda como mínimo estas deben usarse a lo largo del borde del área de descarga de camiones y a lo largo de los bordes del camino de acarreo” corresponde a: a. Rampa b. Cuneta c. Berma de seguridad d. Parrilla de traspaso e. Drenado de rampas Respuesta correcta: Alternativa c 11. Los tres procedimientos de trabajo de una pala de cables son: Carga a un solo lado. Avance paralelo al banco y… a. Cargar en distintos niveles b. cargar a ambos lados c. Cargar mientras avanza d. Cargar en 360° a varios camiones e. Cargar en sistema de rompo (4 camiones a la vez) Respuesta correcta: Alternativa b 12. Respecto a los neumáticos de los camiones fuera de carretera, cuál de las aseveraciones es correcta: a. Menor diámetro mayor fuerza de tracción b. Mayor diámetro mayor fuerza de tracción c. La mayoría se desgasta antes de averiarse c. Poseen alturas de 2 m. generalmente e. Ninguna de las anteriores Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Respuesta correcta: Alternativa a 13. Estos equipos pueden ser cagados mediante los equipos de carga LHD que generalmente se encuentran situados en el nivel de producción para luego transportar el material a las zonas de recepción de material para su posterior descarga. Existen en versión diésel y eléctrico a. Camión rígido para minería subterránea b. Motoniveladora c. Camión mixer d. Camión articulado bajo perfil e. Scoop Respuesta correcta: Alternativa d 14. Equipo utilizado para repartir, nivelar, cortar o dar la pendiente necesaria a suelos donde se esté realizando una labor de trabajo, también es utilizado para el corte de taludes y así darle la pendiente requerida según el trabajo realizado, es considerado como equipo auxiliar ya que no realiza labores netamente de producción. a. Whelldozer b. Motoniveladora c. Camión Supra d. Camión Aljibe d. Rotopala Respuesta correcta: Alternativa b 15. Equipo auxiliar que está continuamente trabajando para evitar el exceso de polución en el ambiente mediante el rocío de agua en caminos. a. Lhd b. Bulldozer c. Pala Hidraúlica d. Motoniveladora e. Camión aljibe Respuesta correcta: Alternativa e 16. Postes que permiten levantar el cable de alimentación eléctrica de las palas, permitiendo que los camiones pasen por debajo de este arco de 20 metros de ancho. a. Arco pasacables b. Pórtico pasacables c. Puente pasacables Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE d. Arcoíris pasacables e. Anilllo pasacables Respuesta correcta: Alternativa b 17. Equipo de grandes capacidades de transporte, puede ser eléctrico o diésel. se considera aun equipo de transporte horizontal, por su poca capacidad para trabajar en pendientes y de alta inversión inicial. a. Correas transportadoras b. Camión aljibe c. Ferrrocarril d. Camión fuera de carretera e. Cargador frontal Respuesta correcta: Alternativa c 18. Respecto al Cargador Frontal cuál de las aseveraciones es correcta i. Debe iniciar la operación de carguío sólo cuando el camión de extracción se encuentre aculatado en la posición correcta y totalmente detenido, en forma perpendicular a la frente de carguío. ii. El operador debe realizar una correcta distribución de la carga, colocándola hacia el centro de la tolva, con lo cual evitara daños en los cilindros de suspensión y levante de tolva, también disminuirá los derrames en el piso. iii. Para la extracción, se debe privilegiar el carguío a balde lleno, y con el menor recorrido posible entre la frente y el camión utilizando la técnica conocida como “v”. iv. La versión sobre orugas se utiliza en terrenos más duros o estables y tienen una mayor velocidad como también mejor movilidad, y los montados sobre neumáticos son utilizados en terrenos más blandos o inestables y tienen una menor velocidad y una menor movilidad, pero a su vez una mayor fuerza comparados con los montados sobre orugas. a. i, ii y iii b. i, iii y iv c. i y iv d. Sólo iii e. Todas las afirmaciones son correctas Respuesta correcta: Alternativa a 19. Con respecto al procedimiento de trabajo de un LHD la operación de llenado de cucharon se deben seguir tres pasos fundamentales i. Levantar la cuchara aproximadamente 15 centímetros Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE ii. Buena penetración inicial de acuerdo al tipo de material con el cucharón rozando el piso iii. Mantenga buena tracción levantando el brazo y plegando la cuchara a. i, ii y iii b. ii, i y iii c. iii, ii y i d. iii, i y ii e. Ninguna de las anteriores Respuesta correcta: Alternativa b 20. Para la operación correcta de la inclinación de la hoja se recomienda hacerlo siguiendo las siguientes de 4 etapas: i. Inclinar la hoja hacia adelante para descargar el material ii. Comenzar el corte con la hoja inclinada hacia adelante iii. Continuar llenando la hoja mientras se la inclina hacia atrás iv. Comenzar a inclinar la hoja hacia atrás cuando esté casi llena a. i, ii, iii y iv b. ii, iii, iv y i c. iv, iii, ii y i d. iii, iv, i y ii e. ii, iv, iii y i Respuesta correcta: Alternativa e Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 12. EJECICIO DE APLICACIÓN INDICES OPERACIONALES Y DIMENSIONAMIENTO DE EQUIPOS 2.1 Como fututo profesional de la Minería usted se encuentra en postulación a una de las divisiones de CODELCO, pero para ingresar debe resolver la siguiente problemática del área de carguío y transporte. Se le ha solicitado determinar la cantidad de palas y el rendimiento efectivo de los camiones (ton/hr) de la faena, que trabaja a un régimen 160 ktpd de mineral a chancado, cuya explotación a rajo abierto posee una razón E/M de 1.2. Las palas y camiones trabajan en un sistema de turnos de 12 horas/turno y 2 turnos/día. Considerar que la faena trabaja 360 días al año y que los camiones deben recorrer una rampa desde el fondo del pit ubicada a 2010 msnm al punto de descarga en superficie a 2520 msnm. La pendiente de la rampa para los primeros 3.2 km desde el fondo del Pit es de 12%, luego recorren un tramo horizontal de 600 m y el resto del recorrido en la rampa tiene una pendiente de 8%. Por otro lado, las palas poseen una disponibilidad física de 95%, el porcentaje de reserva es de 11%, porcentaje de pérdidas operacionales (PO) de 4%, demoras programas (DP) 49 min/turno y las demoras no programas (DNP) son de 34 min/turno. Además considere los siguientes datos para lo solicitado. Datos Palas Capacidad balde (yd3) 73 Factor de llenado 93% Densidad In Situ de la roca (gr/cm3) 2.5 Conversión yd3 a m3 0.7645 Factor de Conversión Volumétrica 0.8 Tiempo de carguío por baldada ( seg) 45 T. Efectivo Datos Camiones Capacidad tolva (ton) Velocidad cargado (km/hr) Velocidad descargado (km/hr) Tiempo de descarga (min) Disponibilidad física Utilización Factor de llenado Tiempo Nominal T. Disponible T. Operativo T. Reserva DP DNP PO 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 𝐹í𝑠𝑖𝑐𝑎 % (𝐷𝐹) = T. Mecánica 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑥 100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 380 20 35 0.75 91% 94% 95% Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑥 100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 % (𝐹𝑂) = 𝑥100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 % = 𝑥100 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑒𝑟𝑑𝑖𝑑𝑎𝑠 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙𝑒𝑠 𝑃𝑒𝑟𝑑𝑖𝑑𝑎𝑠 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙𝑒𝑠 % = 𝑥100 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 % (𝑈𝑇) = 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑥 𝐷𝐹 𝑥 𝑈𝑇 𝑥 𝐹𝑂 Determine: a) Índices Operacionales de los equipos de carguío DF%, FO% y UT% b) Cantidad de equipos de carguío necesarios para cumplir con el movimiento total de la mina. c) Longitud total de la rampa. d) Rendimiento efectivo de los camiones Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: a. El cálculo de índices operacionales para las Palas depende de la escala de tiempos. El tiempo nominal depende de los turnos por día y las horas por turno en que trabajará la faena, es decir 24 hr al día. Entonces, los tiempos son: 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 ∗ 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 𝐹í𝑠𝑖𝑐𝑎 (𝐷𝐹) 24 ℎ𝑟 ∗ 95 = 100 100 = 22.8 ℎ𝑟. 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑒𝑐á𝑛𝑖𝑐𝑎 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 − 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 = 24 ℎ𝑟 − 22.8 ℎ𝑟 = 1.2 ℎ𝑟. 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 = 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 (%) ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 11 ∗ 22.8 = = 2.51 100 100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 – 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 = 22.8 ℎ𝑟 – 2.51ℎ𝑟. = 20.29 ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑒𝑟𝑑𝑖𝑑𝑎𝑠 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙𝑒𝑠 = 4 ∗ 22.8 = = 0.91 ℎ𝑟. 100 𝑃𝑒𝑟𝑑𝑖𝑑𝑎𝑠 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙𝑒𝑠 (%) ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 100 Finalmente, para el cálculo del tiempo efectivo debemos calcular las DNP y DP en horas al día, es decir 𝐷𝑁𝑃 + 𝐷𝑃 = 𝑚𝑖𝑛 𝑚𝑖𝑛 (34 𝑡𝑢𝑟𝑛𝑜 + 49 𝑡𝑢𝑟𝑛𝑜) 60 Por lo tanto el tiempo efecto es: 𝑚𝑖𝑛 ℎ𝑟 ∗2 𝑡𝑢𝑟𝑛𝑜𝑠 = 2.776 ℎ𝑟. 𝑑í𝑎 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 − (𝐷𝑁𝑃 + 𝐷𝑃) − 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑒𝑟. 𝑂𝑝𝑒𝑟. 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 20.29 ℎ𝑟. −2.776 ℎ𝑟. −0.91 ℎ𝑟. = 16.604 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Tiempo Nominal 24 hrs. T. Disponible 22.8 hr. T. Operativo 20.29 hr. T. Reserva 2.51 hr. T. Efectivo 16.61 hr. DP + DNP 2.776 hr. PO 0.91 hr. T. Mecánica 1.2 hr. Lo anterior permite obtener los índices operacionales 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 𝐹í𝑠𝑖𝑐𝑎 % (𝐷𝐹) = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 22.8 ℎ𝑟. 𝑥 100 = ∗ 100 = 95% 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 24 ℎ𝑟. 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 16.61 ℎ𝑟. 𝑥100 = 𝑥100 𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 20.29 ℎ𝑟. = 81.86% ~ 82% 𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 % (𝐹𝑂) = 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 % (𝑈𝑇) = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 16.61 ℎ𝑟 𝑥 100 = ∗ 100 = 69.2% ~ 69% 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 24 ℎ𝑟 *Cabe señalar, que los valores de los indices operacionales son aproximados sólo para efectos de cálculo de las siguientes operaciones. b. Para determinar la cantidad de palas necesarias que cumplan con el moviento total de la mina se debe considerar que la Razón Esteril/Minera (E/M) es de 1.2 (1.2:1), es decir para extraer una tonelada de mineral se debe extraer 1.2 tonelas de estéril. De esta manera el movimiento total de la mina es: 𝑀𝑜𝑣𝑖𝑒𝑚𝑖𝑒𝑛𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑚𝑖𝑛𝑎 = (1.2 + 1) ∗ 160 𝑘𝑡𝑝𝑑 = 352 𝐾𝑡𝑝𝑑 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 ( 𝑡 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐵𝑎𝑙𝑑𝑒 𝑃𝑎𝑙𝑎 (𝑡) )= ∗ 𝐷𝐹(%) ∗ 𝐹𝑂(%) ∗ 𝑈𝑇(%) 𝑑í𝑎 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 𝑃𝑎𝑙𝑎 (ℎ𝑟) 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑚3 𝑡 ∗2 ∗ 0.93 (𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑙𝑙𝑒𝑛𝑎𝑑𝑜) 𝑚𝑖𝑛 𝑚3 𝑦𝑑3 = ∗ 60 45 𝑠𝑒𝑔 (𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑎𝑟𝑔𝑢𝑖𝑜) ℎ𝑟 𝑠𝑒𝑔 60 𝑚𝑖𝑛 𝑡𝑢𝑟𝑛𝑜𝑠 ℎ𝑟 ∗2 ∗ 12 ∗ 95% (𝐷𝐹) ∗ 82% (𝐹𝑂) ∗ 69% (𝑈𝑇) 𝑑í𝑎 𝑡𝑢𝑟𝑛𝑜 73 𝑦𝑑3 ∗ 0.7646 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 107127.5 𝑡𝑝𝑑 𝐶𝑎𝑛𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝑃𝑎𝑙𝑎𝑠 = 𝑀𝑜𝑣𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑚𝑖𝑛𝑎 352000 𝑡𝑝𝑑 = = 3.286 ~ 4 𝑃𝑎𝑙𝑎𝑠 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑃𝑎𝑙𝑎 107127.5 𝑡𝑝𝑑 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE c. Para el cálulo de la longitud de la rampa realizaremos un diagrama. D 600 m B 2520 msnm 128.7 m C 8% 1608.75 m 381.3 m A 12% 2010 msnm Las alturas de los tramos A-B y C-D se obtienen: 12 𝑡𝑎𝑛−1 ( ) = 6.842° 100 𝐴𝑙𝑡𝑢𝑟𝑎 𝑇𝑟𝑎𝑚𝑜 𝐴 − 𝐵 = 𝑠𝑒𝑛 (6.842) ∗ 3200 𝑚 = 381.3 𝑚 𝐴𝑙𝑡𝑢𝑟𝑎 𝑇𝑟𝑎𝑚𝑜 𝐶 − 𝐷 = 510 𝑚 (𝑑𝑖𝑓𝑒𝑟𝑒𝑛𝑐𝑖𝑎 𝑒𝑛𝑡𝑟𝑒 𝑐𝑜𝑡𝑎𝑠) ∗ 381.3 𝑚 = 128.7 𝑚 La distancia horizontal C-D es: 𝐷𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 ℎ𝑜𝑟𝑎𝑧𝑜𝑛𝑡𝑎𝑙 𝑡𝑟𝑎𝑚𝑜 𝐶 − 𝐷 = 128.7 ∗ 100 = 1608.75 𝑚 8 Para calcular el tramo C-D de la rampa utilizamos Pitágoras 𝐷𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 𝑡𝑟𝑎𝑚𝑜 𝑟𝑎𝑚𝑝𝑎 𝐶 − 𝐷 = √(128.72 + 1608.752 ) 𝐷𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 𝑡𝑟𝑎𝑚𝑜 𝑟𝑎𝑚𝑝𝑎 𝐶 − 𝐷 = 1614 𝑚 Por lo tanto, la distancia total de la rampa es: 𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑇𝑜𝑡𝑎𝑙 𝑅𝑎𝑚𝑝𝑎 = 3200 𝑚 + 600 𝑚 + 1614 𝑚 = 5414 𝑚 d. Rendimiento efectivo de los camiones 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑥 𝐷𝐹 𝑥 𝑈𝑇 𝑥 𝐹𝑂 510 m Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 = 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐶𝑎𝑚𝑖ó𝑛 (𝑡) 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑖𝑐𝑙𝑜 (ℎ𝑟. ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑖𝑐𝑙𝑜 𝐶𝑎𝑚𝑛𝑖ó𝑛 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑎𝑟𝑔𝑢í𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝐼𝑑𝑎 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑎𝑟𝑔𝑢í𝑜 = 𝑁°𝐵𝑎𝑙𝑑𝑎𝑑𝑎𝑠 𝑝𝑎𝑟𝑎 𝑙𝑙𝑒𝑛𝑎𝑟 𝑐𝑎𝑚𝑖ó𝑛 ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑎𝑟𝑔𝑢í𝑜 𝑝𝑜𝑟 𝑏𝑎𝑙𝑑𝑎𝑑𝑎 𝑁°𝐵𝑎𝑙𝑑𝑎𝑑𝑎𝑠 = 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐶𝑎𝑚𝑖ó𝑛 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐵𝑎𝑙𝑑𝑒 𝑃𝑎𝑙𝑎 380 ∗ 95% (𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑙𝑙𝑒𝑛𝑎𝑑𝑜) = 𝑚3 𝑡 73 𝑦𝑑3 ∗ 0.7646 ∗ 2 𝑚3 ∗ 0.93 (𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑙𝑙𝑒𝑛𝑎𝑑𝑜) 𝑦𝑑3 𝑁°𝐵𝑎𝑙𝑑𝑎𝑑𝑎𝑠 = 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐶𝑎𝑚𝑖ó𝑛 361 𝑡 = = 3.47~4 𝑏𝑎𝑙𝑑𝑎𝑑𝑎𝑠 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐵𝑎𝑙𝑑𝑒 𝑃𝑎𝑙𝑎 103.8 𝑡 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑎𝑟𝑔𝑢í𝑜 = 4 𝑏𝑎𝑙𝑑𝑎𝑑𝑎𝑠 ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝑖𝑑𝑎 = 45 𝑠𝑒𝑔 = 3 𝑚𝑖𝑛 60 𝑠𝑒𝑔/𝑚𝑖𝑛 𝐷𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 5.414 𝑘𝑚 𝑚𝑖𝑛 = ∗ 60 = 16.24 𝑚𝑖𝑛 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 20 𝑘𝑚/ℎ𝑟 ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 = 𝐷𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 5.414 𝑘𝑚 𝑚𝑖𝑛 = ∗ 60 = 9.28 𝑚𝑖𝑛 𝑘𝑚 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 ℎ𝑟 35 ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 = 0.75 𝑚𝑖𝑛 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑖𝑐𝑙𝑜 𝐶𝑎𝑚𝑖ó𝑛 = 3 min + 16.24 𝑚𝑖𝑛 + 9.28 𝑚𝑖𝑛 + 0.75 𝑚𝑖𝑛 = 29.27 𝑚𝑖𝑛 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 380 𝑡 ∗ 0.95 (𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑙𝑙𝑒𝑛𝑎𝑑𝑜) 𝑚𝑖𝑛 ∗ 60 ∗ 91% ∗ 94% 29.27 𝑚𝑖𝑛 ℎ𝑟 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 632.9 𝑡 ℎ𝑟 2.2 Como fututo profesional de la Minería usted se encuentra en postulación a BHP Billiton, pero para ingresar debe resolver la siguiente problemática del área de carguío y transporte. Se le ha solicitado determinar la cantidad de palas y el rendimiento efectivo de los camiones (ton/hr) de la faena, que trabaja a un régimen 130 ktpd de mineral a chancado, cuya explotación a rajo abierto posee una razón E/M de 2:1. Las palas y camiones trabajan en un sistema de turnos de 8 horas/turno y 3 turnos/día. Considerar que la faena Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE trabaja 360 días al año y que los camiones deben recorrer una rampa desde el fondo del pit ubicada a 2200 msnm al punto de descarga en superficie a 2700 msnm. La pendiente de la rampa para los primeros 2.5 km desde el fondo del Pit es de 10%, luego recorren un tramo horizontal de 750 m y el resto del recorrido en la rampa tiene una pendiente de 8%. Por otro lado, las palas poseen una disponibilidad física de 93%, el porcentaje de reserva es de 13%, porcentaje de pérdidas operacionales (PO) de 6%, demoras programas (DP) 52 min/turno y las demoras no programas (DNP) son de 28 min/turno. Además considere los siguientes datos para lo solicitado. Datos Palas Capacidad balde (yd3) Factor de llenado Densidad In Situ de la roca (gr/cm3) Conversión yd3 a m3 Factor de Conversion Volumetrica Tiempo de carguío por baldada ( seg) 69 95% 2.3 0.7645 0.85 50 Datos Camiones Capacidad tolva (ton) Velocidad cargado (km/hr) Velocidad descargado (km/hr) Tiempo de descarga (min) Disponibilidad física Utilización Factor de llenado 350 19 29 0.75 94% 93% 93% Determine: a) Índices Operacionales de los equipos de carguío DF%, FO% y UT% b) Cantidad de equipos de carguío necesarios para cumplir con el movimiento total de la mina. c) Longitud total de la rampa. d) Rendimiento efectivo de los camiones Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: Tiempo Disponible (hr/dia) Tiempo Mecánica (hr/dia) Tiempo Reserva (hr/dia) Tiempo Operativo (hr/dia) Tiempor Perdidas Operacionales (hr/dia) Timpo efectivo (hr/dia) DF% FO% UT% 22.32 1.68 2.90 19.42 1.34 14.08 93% 73% 59% Tiempo Nominal 24 hrs. T. Disponible 22.32 hr. T. Operativo 19.42 hr. T. Reserva 2.9 hr. T. Efectivo 14.08 hr. DP + DNP 4 hr. PO 1.34 hr. T. Mecánica 1.68 hr. D B 750 m C 251.2 m 8% 3140 m 248.8 m A 2200 msnm 10% 2700 msnm 500 m Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Datos Palas Capacidad balde (yd3) Factor de llenado DF UT FO Tiempo de carguío por baldada ( seg) Densidad esponjada de la roca ( gr/cm3) Factor de Conversion Volumetrica Razon E/M Régimen (tpd) Horas por turno Turno al día Densidad In Situ de la roca Conversión yd3 a m3 69 95% 93% 73% 59% 50 1.955 0.85 2 130000 8 3 2.3 0.7645 Cálculo Palas Capacidad Mina (tpd) Capacidad Balde (ton) Rendimiento efectivo (tpd) Cantidad Palas 390000 97.97 67810.7 5.751 Datos Camiones Capacidad tolva (ton) 350 Velocidad cargado (km/hr) 19 Velocidad descargado (km/hr) 29 Tiempo de descarga (min) 0.75 Factor de llenado 93% Disponibilidad física 94% Utilización 93% Tramo B-C (km) 0.75 Cota A (msnm) 2700 Cota D (msnm) 2200 Altura Tramo A-B (m) 248.8 PENDIENTE Tramo A-B 10% Distancia Tramo A-B (Km) 2.50 Altura Tramo C-D (m) 251.2 PENDIENTE Tramo C-D 8% Distancia Tramo C-D (km) 3.1505 Distancia total rampa (km) 6.4005 Cálculo Rendimiento Efectivo Camiones Numero de baldadas 4 Tiempo carguío por camión (min) 3.33 T. recorrido cargado (min) 20.21 T. recorrido descargado (min) 13.24 T. descarga (min) 0.75 T. ciclo camión (min) 37.54 Rendimiento Efectivo (ton/hr) 454.821 Según lo anterior, se necesitan 6 palas para cumplir con el movimiento total de la Mina con índices operacional Df=93%, Ut=73% y Fo=59%. La longitud total de la rampa es de 6.4 km y los camiones tienen un Rendimiento Efectivo de 454.8 t/hr. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 2.3 Como fututo profesional de la Minería usted se encuentra en postulación a AMSA, pero para ingresar debe resolver la siguiente problemática del área de carguío y transporte. Se le ha solicitado determinar la cantidad de palas y el rendimiento efectivo de los camiones (ton/hr) de la faena, que trabaja a un régimen 90 ktpd de mineral a chancado, cuya explotación a rajo abierto posee una razón E/M de 1.5. Las palas y camiones trabajan en un sistema de turnos de 10 horas/turno y 2 turnos/día. Considerar que la faena trabaja 360 días al año y que los camiones deben recorrer una rampa desde el fondo del pit ubicada a 2200 msnm al punto de descarga en superficie a 2500 msnm. La pendiente de la rampa para los primeros 2 km desde el fondo del Pit es de 8%, luego recorren un tramo horizontal de 700 m y el resto del recorrido en la rampa tiene una pendiente de 10%. Por otro lado, las palas poseen una disponibilidad física de 90%, el porcentaje de reserva es de 12%, porcentaje de pérdidas operacionales (PO) de 7%, demoras programas (DP) 50 min/turno y las demoras no programas (DNP) son de 30 min/turno. Además considere los siguientes datos para lo solicitado. Datos Palas Capacidad balde (yd3) Factor de llenado Densidad In Situ de la roca (gr/cm3) Conversión yd3 a m3 Factor de Conversion Volumetrica Tiempo de carguío por baldada ( seg) 50% 95% 2 0.7645 75.00 40 Datos Camiones Capacidad tolva (ton) Velocidad cargado (km/hr) Velocidad descargado (km/hr) Tiempo de descarga (min) Disponibilidad física Utilización Factor de llenado 200 20 25 0.7 93% 80% 93% Determine: a) Índices Operacionales de los equipos de carguío DF%, FO% y UT% b) Cantidad de equipos de carguío necesarios para cumplir con el movimiento total de la mina. c) Longitud total de la rampa. d) Rendimiento efectivo de los camiones Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: Tiempo Disponible (hr/dia) Tiempo Mecánica (hr/dia) Tiempo Reserva (hr/dia) Tiempo Operativo (hr/dia) Tiempor Perdidas Operacionales (hr/dia) Timpo efectivo (hr/dia) DF% FO% UT% 18.00 2.00 2.16 15.84 1.26 11.91 90% 75% 60% Tiempo Nominal 20 hrs. T. Disponible 18 hr. T. Operativo 15.84 hr. T. Reserva 2.16 hr. T. Efectivo 11.91 hr. DP + DNP 2.67 hr. PO 1.26 hr. T. Mecánica 2 hr. D B 700 m 140.5 m C 10 % 1405 m 159.5 m A 2200 msnm 8% 2500 msnm 300 m Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Datos Palas Capacidad balde (yd3) Factor de llenado DF FO UT Tiempo de carguío por baldada ( seg) Densidad esponjada de la roca ( gr/cm3) Factor de Conversion Volumetrica Razon E/M Régimen (tpd) Horas por turno Turno al día Densidad In Situ de la roca Conversión yd3 a m3 Cálculo Palas Capacidad Mina (tpd) Capacidad Balde (ton) Rendimiento efectivo (tpd) Cantidad Palas 50 95% 90% 75% 60% 40 1.5 0.75 1.5 90000 10 2 2 0.7645 225000 54.47 39709.1 5.666 Datos Camiones Capacidad tolva (ton) 200 Velocidad cargado (km/hr) 20 Velocidad descargado (km/hr) 25 Tiempo de descarga (min) 0.7 Factor de llenado 93% Disponibilidad física 93% Utilización 80% Tramo B-C (km) 0.70 Cota A (msnm) 2500 Cota D (msnm) 2200 Altura Tramo A-B (m) 159.5 PENDIENTE Tramo A-B 8% Distancia Tramo A-B (Km) 2.0 Altura Tramo C-D (m) 140.5 PENDIENTE Tramo C-D 10% Distancia Tramo C-D (km) 1.4121 Distancia total rampa (km) 4.1121 Cálculo Rendimiento Efectivo Camiones Numero de baldadas 4 Tiempo carguío por camión (min) 2.67 T. recorrido cargado (min) 12.34 T. recorrido descargado (min) 9.87 T. descarga (min) 0.7 T. ciclo camión (min) 25.57 Rendimiento Efectivo (ton/hr) 324.692 Según lo anterior, se necesitan 6 palas para cumplir con el movimiento total de la Mina con índices operacional Df=90%, Ut=60% y Fo=75%. La longitud total de la rampa es de 4.11 km y los camiones tienen un Rendimiento Efectivo de 324.69 t/hr. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 13. EJERCICIOS DE APLICACIÓN MINERÍA RAJO ABIERTO 3.1 Una mina a rajo abierto se han diseñado expansiones con las siguientes características: -Altura de banco 14 metros. -Largo superior del primer banco de estéril 1100 metros, disminuyendo la longitud en 50 metros en los bancos siguientes. -Desfase entre palas 200 metros. -Considere 5 bancos de estéril y 3 bancos de mineral -Número total de palas 6: 3 palas en estéril y 3 palas en mineral -Ancho de la expansión 50 metros -Producción mensual (mineral) 280000 toneladas -Densidad in situ del mineral 2.5 t/m3 y densidad in situ estéril 2 t/m3 -Los ciclos de las palas son 0.75 minutos para mineral y 0.65 minutos para estéril. -Factor de Conversión Volumétrico (FCV) es de 65% para mineral y estéril. El material es considerado duro para ambos casos (mineral y estéril) -El coeficiente de relleno es de 95% -La faena trabaja 30 días al mes, con 3 turnos al día de 8 horas. -Los índices operacionales de los equipos son DF=80%, EO=85% y UE=90% TIPO DE MATERIAL BLANDO MEDIO DURO MUY DURO TAMAÑO DEL BALDE (m3) (𝑃/117)^1.33 (𝑃/71)^1.23 (𝑃/50)^1.15 (𝑃/31)^1.18 Determinar: a. Tamaño de los cucharones (Vb) para palas de mineral y lastre en Yardas Cúbicas (1 yarda cúbica = 0.7646 metros cúbicos) b. Rendimiento efectivo de las palas por hora (ton/hr) c. Tiempo promedio en sacar el estéril de la expansión (meses) d. Tiempo real en sacar el estéril de la expansión (meses) Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: a. Para determinar el tamaño de los cucharones (Vb) para mineral y lastre debemos saber que para material de tipo duro se utilizará la siguiente fórmula: 𝑃 𝐶 (𝑚3) = (50)1.15 Lo que nos permitirá calcular Vb utilizando: 𝑉𝑏 = 𝐶 𝐾 Donde K define el Factor de Llenado de la cuchara. Para este caso K=0.95. Y P define la tasa de producción en m3/hr de cada Pala. Por lo tanto, para determinar Vb en primer lugar se define C (m3) en función de P (m3/hr). A continuación se determinará Vb para el caso de Mineral, considerando que el Factor de conversión volumétrico (FCV) se define como: 𝐹𝐶𝑉 = 𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝐸𝑠𝑝𝑜𝑛𝑗𝑎𝑑𝑎 𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝐼𝑛 𝑠𝑖𝑡𝑢 Entonces 𝑃 = 𝑡 280000 (𝑚𝑒𝑠) 𝑡 𝑑í𝑎𝑠 𝑡𝑢𝑟𝑛𝑜𝑠 ℎ𝑟 0.65(𝐹𝐶𝑉) ∗ 2.5 (𝑚3) ∗ 3(𝑝𝑎𝑙𝑎𝑠) ∗ 30 ( 𝑚𝑒𝑠 ) ∗ 3 ( ) ∗ 8 (𝑡𝑢𝑟𝑛𝑜) ∗ 0.8(𝐷𝐹) ∗ 0.85(𝐸𝑂) ∗ 0.9 (𝑈𝐸) 𝑑í𝑎 𝑃 = 130.346 m3/hr 𝐶 (𝑚3) = ( 130.346 1.15 ) = 3.00987 𝑚3 50 Ahora debemos hacer la conversión de m3 a y3 utilizando el factor 0.7646 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝐶= 3.00987 = 3.936 𝑦𝑑3 0.7646 𝑉𝑏 = 3.936 = 4.14 𝑦𝑑3 0.95 Por otro lado, para determinar el tamaño del cucharón para el caso del lastre debemos considerar que el Tiempo Máximo en remover el estéril debe ser menor o igual al tiempo de extracción del mineral. Por lo tanto, se calculará el tiempo máximo en remover el estéril en función de los datos para la extracción de mineral. 1100 m 1050 m 1000 m 950 m 900 m 850 m 800 m 750 m ESTÉRIL MINERAL De la figura se calculará el Largo medio de la expansión para mineral Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝐿𝑎𝑟𝑔𝑜 𝑀𝑒𝑑𝑖𝑜 𝑑𝑒 𝑙𝑎 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛 = 𝐿𝑎𝑟𝑔𝑜 𝑚á𝑥. 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛 + 𝐿𝑎𝑟𝑔𝑜 𝑚í𝑛. 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛 2 𝐿𝑎𝑟𝑔𝑜 𝑀𝑒𝑑𝑖𝑜 𝑑𝑒 𝑙𝑎 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛 𝑑𝑒 𝑀𝑖𝑛𝑒𝑟𝑎𝑙 = 750 + 850 = 800 𝑚 2 𝑇𝑖𝑒𝑚𝑝𝑜 𝑀á𝑥𝑖𝑚𝑜 𝑒𝑛 𝑅𝑒𝑚𝑜𝑣𝑒𝑟 𝑒𝑙 𝑒𝑠𝑡é𝑟𝑖𝑙 = 2.5 𝑡 ∗ 800 𝑚 ∗ 14 (𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑎𝑛𝑐𝑜) ∗ 3 (𝑏𝑎𝑛𝑐𝑜𝑠) ∗ 50 𝑚 (𝐴𝑛𝑐ℎ𝑜 𝑑𝑒 𝑙𝑎 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛) 𝑚3 280000 𝑡/𝑚𝑒𝑠 𝑇𝑖𝑒𝑚𝑝𝑜 𝑀á𝑥𝑖𝑚𝑜 𝑒𝑛 𝑅𝑒𝑚𝑜𝑣𝑒𝑟 𝑒𝑙 𝑒𝑠𝑡é𝑟𝑖𝑙 = 15 𝑚𝑒𝑠𝑒𝑠 Además calculamos el Largo medio de la expansión para estéril 𝐿𝑎𝑟𝑔𝑜 𝑀𝑒𝑑𝑖𝑜 𝑑𝑒 𝑙𝑎 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛 𝑑𝑒 𝐸𝑠𝑡𝑒𝑟𝑖𝑙 = 1100 + 900 = 1000 𝑚 2 𝑃 = 1000 𝑚 (𝐿𝑎𝑟𝑔𝑜 𝑚𝑒𝑑𝑖𝑜 𝑒𝑠𝑡é𝑟𝑖𝑙) ∗ 14 𝑚(𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑎𝑛𝑐𝑜) ∗ 5 (𝑏𝑎𝑛𝑐𝑜𝑠) ∗ 50 𝑚 (𝐴𝑛𝑐ℎ𝑜 𝑑𝑒 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛) 𝑑í𝑎𝑠 𝑡𝑢𝑟𝑛𝑜𝑠 ℎ𝑟 0.65(𝐹𝐶𝑉) ∗ 15 𝑚𝑒𝑠𝑒𝑠 ∗ 3 (𝑝𝑎𝑙𝑎𝑠) ∗ 30 ( 𝑚𝑒𝑠 ) ∗ 3 ( ) ∗ 8 (𝑡𝑢𝑟𝑛𝑜) ∗ 0.8(𝐷𝐹) ∗ 0.85(𝐸𝑂) ∗ 0.9 (𝑈𝐸) 𝑑í𝑎 𝑃 = 271.555 m3/hr 𝐶 (𝑚3) = ( 271.555 1.15 ) = 7.00037 𝑚3 50 Ahora debemos hacer la conversión de m3 a y3 utilizando el factor 0.7646 𝐶= 7.00037 = 9.155 𝑦𝑑3 0.7646 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝑉𝑏 = 9.155 = 9.64 𝑦𝑑3 0.95 b. Para el Rendimiento efectivo de las palas debemos tener en cuenta lo siguiente 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑡 = 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑥 𝐷𝐹 𝑥 𝑈𝑇 𝑥 𝐹𝑂 ℎ𝑟 Donde 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑡 60 ∗ 𝐶 𝑚3 ∗ 𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝐼𝑛𝑠𝑖𝑡𝑢 ∗ 𝐹𝐶𝑉 = ℎ𝑟 𝑇 𝑚𝑖𝑛(𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑎𝑟𝑔𝑢í𝑜) Para calcular el Rendimiento Efectivo de las palas que trabajarán extrayendo mineral reemplazamos los datos obtenidos anteriormente y los índices operacionales. 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑀𝑖𝑛𝑒𝑟𝑎𝑙 = 𝑡 60 ∗ 3.00987𝑚3 ∗ 2.5 𝑚3 ∗ 0.65 0.75 𝑚𝑖𝑛 ∗ 0.8 ∗ 0.85 ∗ 0.9 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑀𝑖𝑛𝑒𝑟𝑎𝑙 = 239.4659 𝑡/ℎ𝑟 Por otro lado, el Rendimiento Efectivo de las palas que trabajarán removiendo lastre se calcula de la siguiente manera 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝐸𝑠𝑡𝑒𝑟𝑖𝑙 = 𝑡 60 ∗ 7.00037 𝑚3 ∗ 2 𝑚3 ∗ 0.65 0.65 𝑚𝑖𝑛 ∗ 0.8 ∗ 0.85 ∗ 0.9 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝐸𝑠𝑡é𝑟𝑖𝑙 = 514.107 𝑡/ℎ𝑟 c. El tiempo promedio en remover el estéril se obtiene considerando el Rendimiento Efectivo de las palas que trabajarán en lastre y el tonelaje asociado a la expansión de este último. 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑟𝑜𝑚𝑒𝑑𝑖𝑜 = 𝑇𝑜𝑛𝑒𝑙𝑎𝑗𝑒 𝑑𝑒 𝑙𝑎 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛 𝑅𝑒𝑛𝑑𝑖𝑒𝑚𝑖𝑒𝑛𝑡𝑜 𝑒𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑑𝑒𝑙 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑎𝑙𝑎𝑠 𝑒𝑛 𝑙𝑎 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑟𝑜𝑚𝑒𝑑𝑖𝑜 (𝑚𝑒𝑠𝑒𝑠) Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE = 1000 𝑚 (𝑙𝑎𝑟𝑔𝑜 𝑚𝑒𝑑𝑖𝑜) ∗ 50 𝑚 (𝐴𝑛𝑐ℎ𝑜 𝑒𝑥𝑝𝑎𝑛𝑠𝑖ó𝑛) ∗ 14 𝑚 (𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑎𝑛𝑐𝑜) ∗ 5 (𝑏𝑎𝑛𝑐𝑜𝑠) ∗ 2 𝑡/𝑚3 𝑡 𝑑í𝑎𝑠 ℎ𝑟 𝑡𝑢𝑟𝑛𝑜𝑠 514.107 ∗ 3 (𝑝𝑎𝑙𝑎𝑠) ∗ 30 ∗8 ∗3 𝑚𝑒𝑠 𝑡𝑢𝑟𝑛𝑜 ℎ𝑟 𝑑í𝑎 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑟𝑜𝑚𝑒𝑑𝑖𝑜 = 6.3036 𝑚𝑒𝑠𝑒𝑠 d. Para el cálculo del tiempo real en remover el estéril se considerará que la expansión corresponde a un paralelepípedo del ancho equivalente al largo medio de la expansión y el desfase entre palas. 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑎𝑙 = 𝑇𝑜𝑛𝑒𝑙𝑎𝑗𝑒 𝑝𝑜𝑟 𝑐𝑢𝑏𝑜 𝑎 𝑟𝑒𝑚𝑜𝑣𝑒𝑟 ∗ 𝑁° 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜𝑠 𝑑𝑒 𝑃𝑎𝑙𝑎𝑠 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 𝑝𝑜𝑟 𝑃𝑎𝑙𝑎 Para el cálculo del número de ciclos se consideran desfases de 200 m entre palas hasta completar 1000 m equivalentes al largo medio de la expansión de estéril. 200 m 200 m 200 m 200 m 200 m Banco 1 P1 P1 P1 P1 P1 Banco 2 P2 P2 P2 P2 P2 Banco 3 P3 P3 P3 P3 P3 Banco 4 P1 P1 P1 P1 P1 Banco 5 P2 P2 P2 P2 P2 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE De lo anterior se obtiene lo siguiente N° Palas 3 2 1 1 2 3 4 5 6 7 8 9 10 11 N°Ciclos Con 11 ciclos de trabajo simultáneo de las 3 Palas y desfase entre ellas se completa la remoción de la expansión de estéril. Ahora, el tonelaje de un cubo es: 𝑇𝑜𝑛 𝐶𝑢𝑏𝑜 = 14 𝑚 (𝑎𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑎𝑛𝑐𝑜) ∗ 200𝑚 (𝐷𝑒𝑠𝑓𝑎𝑠𝑒) ∗ 50 𝑚(𝑎𝑛𝑐ℎ𝑜 𝑑𝑒 𝑒𝑥𝑝. ) ∗ 2 𝑡/𝑚3 𝑇𝑜𝑛𝑒𝑙𝑎𝑗𝑒 𝑝𝑜𝑟 𝐶𝑢𝑏𝑜 = 280000 𝑡𝑜𝑛 Por lo tanto, 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑎𝑙 = 280000 𝑡 ∗ 11 𝑐𝑖𝑐𝑙𝑜𝑠 𝑡 𝑑í𝑎𝑠 ℎ𝑟 514.107 ∗ 30 𝑚𝑒𝑠 ∗ 8 𝑡𝑢𝑟𝑛𝑜 ∗ 3 𝑡𝑢𝑟𝑛𝑜𝑠 ∗ 𝑑í𝑎 ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑎𝑙 = 8.32 𝑚𝑒𝑠𝑒𝑠 Cabe señalar, que siempre el tiempo real debe ser mayor al tiempo promedio debido a que este último no considera que las palas no pueden trabajar simultáneamente en bancos sucesivos sin tener una distancia de seguridad que se los permita. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Resumen Solución a Tamaño de cucharones para mineral y lastre (Vb=C/k)) P (m3/h) 130.3465356 C (m3) 3.009878132 C (yd3) 3.93653954 Vb (yd3) 4.14 Mineral Largo mínimo expansión esteril 900 Largo medio expansión esteril 1000 Largo mínimo expansión mineral 750 Largo máximo expansión mineral 850 Largo medio expansión mineral 800 Tiempo máximo esteril (mineral) meses 15 P (m3/h) 271.5552824 C (m3) 7.000377958 C (yd3) 9.155608106 Vb (yd3) 9.64 Esteril b Rendimiento efectivo de palas para mineral y esteril (t/h) Rendimiento efectivo mineral (t/h) Rendimiento efectivo esteril (t/h) c Tiempo promedio en sacar el esteril (meses) Tiempo promedio esteril (meses) d 6.303621556 Tiempo máximo en sacar el esteril (meses) T máx esteril (mineral) meses e 239.4659042 514.1077572 15 Tiempo real en sacar el esteril (meses) Numero de ciclos 11 Tonelaje por cubo 280000 Tiempo real en sacar el esteril (meses) 8.320780454 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 3.2 Una mina a rajo abierto se han diseñado expansiones con las siguientes características: -Altura de banco 18 metros. -Largo superior del primer banco de estéril 1445 metros, disminuyendo la longitud en 50 metros en los bancos siguientes. -Desfase entre palas 220 metros. -Considere 6 bancos de estéril y 5 bancos de mineral -Número total de palas 6: 3 palas en estéril y 3 palas en mineral -Ancho de la expansión 60 metros -Producción mensual (mineral) 450000 toneladas -Densidad in situ del mineral 2.6 t/m3 y densidad in situ estéril 1.9 t/m3 -Los ciclos de las palas son 0.75 minutos para mineral y 0.7 minutos para estéril. -Factor de Conversión Volumétrico (FCV) es de 60% para mineral y estéril. El material es considerado duro para ambos casos (mineral y estéril) -El coeficiente de relleno es de 90% -La faena trabaja 30 días al mes, con 3 turnos al día de 8 horas. -Los índices operacionales de los equipos son DF=85%, EO=85% y UE=90% Determinar: a. Tamaño de los cucharones (Vb) para palas de mineral y lastre en Yardas Cúbicas (1 yarda cúbica = 0.7646 metros cúbicos) b. Rendimiento efectivo de las palas por hora (ton/hr) c. Tiempo promedio en sacar el estéril de la expansión (meses) d. Tiempo real en sacar el estéril de la expansión (meses) Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: a Tamaño de cucharones para mineral y lastre (Vb=C/k)) P (m3/h) C (m3) C (yd3) Vb (yd3) Largo mínimo expansión esteril Largo medio expansión esteril Largo mínimo expansión mineral Largo máximo expansión mineral Largo medio expansión mineral Tiempo máximo esteril (mineral) meses P (m3/h) C (m3) C (yd3) Vb (yd3) b Rendimiento efectivo de palas para mineral y esteril (t/h) Rendimiento efectivo mineral (t/h) Rendimiento efectivo esteril (t/h) c 14.45620425 Tiempo máximo en sacar el esteril (meses) T máx esteril (mineral) meses e 412.0181191 520.4685734 Tiempo promedio en sacar el esteril (meses) Tiempo promedio esteril (meses) d 205.3779447 5.077166068 6.640290437 7.38 Mineral 1195 1320 945 1145 1045 32.604 311.3097267 8.191361428 10.7132637 11.90 Esteril 32.604 Tiempo real en sacar el esteril (meses) Numero de ciclos 14 Tonelaje por cubo 451440 Tiempo real en sacar el esteril (meses) 16.86557162 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 220 P1 P2 P3 P1 P2 P3 220 P1 P2 P3 P1 P2 P3 220 P1 P2 P3 P1 P2 P3 220 P1 P2 P3 P1 P2 P3 220 P1 P2 P3 P1 P2 P3 220 1320 P1 P2 P3 P1 P2 P3 3.3 Una mina a rajo abierto se han diseñado expansiones con las siguientes características: Altura de banco (m) Largo superior primer banco (m) Disminución de longitud de bancos (m) Desfase entre palas (m) Numero de palas esteril Numero de palas mineral Ancho de expansión (m) Producción mensual (ton) Densidad in situ mineral (t/m3) Densidad in situ esteril (t/m3) T carguio palas mineral (min) T carguio palas esteril (min) FCV (mineral o esteril) Factor de llenado Dias al mes turnos al dia Horas por turno DF EO UE Numero de bancos esteril Numero de bancos mineral 13 1200 37.5 225 3 3 50 414375 2.6 2.1 0.8 0.75 0.65 0.95 30 2 10 0.85 0.85 0.90 5 4 Determinar: a. Tamaño de los cucharones (Vb) para palas de mineral y lastre en Yardas Cúbicas (1 yarda cúbica = 0.7646 metros cúbicos) b. Rendimiento efectivo de las palas por hora (ton/hr) c. Tiempo promedio en sacar el estéril de la expansión (meses) Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE d. Tiempo real en sacar el estéril de la expansión (meses) Solución: a Tamaño de cucharones para mineral y lastre (Vb=C/k)) P (m3/h) 209.4855036 C (m3) 5.194115067 C (yd3) 6.793244921 Vb (yd3) 7.15 Mineral Largo mínimo expansión esteril 1050 Largo medio expansión esteril 1125 Largo mínimo expansión mineral 900 Largo máximo expansión mineral 1012.5 Largo medio expansión mineral 956.25 Tiempo máximo esteril (mineral) meses 15.6 P (m3/h) 308.0669171 C (m3) 8.093312632 C (yd3) 10.58502829 Vb (yd3) 11.14 Esteril b Rendimiento efectivo de palas para mineral y esteril (t/h) Rendimiento efectivo mineral (t/h) Rendimiento efectivo esteril (t/h) c Tiempo promedio en sacar el esteril (meses) Tiempo promedio esteril (meses) d 7.422553849 Tiempo máximo en sacar el esteril (meses) T máx esteril (mineral) meses e 428.0947436 574.6842781 15.6 Tiempo real en sacar el esteril (meses) Numero de ciclos 11 Tonelaje por cubo 307125 Tiempo real en sacar el esteril (meses) 9.79777108 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 225 P1 P2 P3 P1 P2 225 P1 P2 P3 P1 P2 225 P1 P2 P3 P1 P2 225 P1 P2 P3 P1 P2 225 1125 P1 P2 P3 P1 P2 14. EJERCICIOS DE APLICACIÓN MINERÍA SUBTERRÁNEA 4.1 La compañía minera Sanchez Ltda. realizará una explotación de una mina por método Panel Caving. Las etapas de desarrollo y preparación ya estan terminadas y el primero de sus niveles está listo para entrar en producción. Equipos LHD extraen mineral de los puntos de extracción (Draw Points) para depositarlos en los puntos de traspaso de mineral (Ore Pass) que cargan buzones los cuales a su vez cargan camiones de bajo perfil. La faena trabaja con 2 turnos de 12 hr cada uno. Turno A: 08 a 20 hrs. Turno B: 20 A 08 hrs. Usted es el jefe de Nivel y tiene serias dudas del desempeño del operario del turno A (Pala 78) la cual fue asignada a la calle 23-R. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Calle 23-R 23-R 23-R Zanja 68 69 70 Baldadas 55 70 85 Coordenadas N 107.30 - E 53.25 N 77.30 - E 53.25 N 47.30 - E 53.25 La distancia de la Zanja 69 al OP (Ore Pass) es de 155 m. La Pala 78 tiene un balde de 6.9 yd3 el cual se mueve cargado con una velocidad de 20 km/hr y vacío de 25 km/hr. El tiempo de carguío es de 0.5 min, tiempo de descarga 15 seg., tiempo de maniobra 15 seg., factor de relleno de 90% y densidad in situ y esponjada 2.7 t/m3 y 1.55 t/m3 respectivamente. a. ¿Cuál es el esponjamiento? b. Calcule los rendimientos del LHD (ton/h)para cada punto de extracción. c. Calcule cuanto demorará en realizar el trabajo completo y su hora de terminó, sabiendo que el operador comienza a trabajar a las 8:45 hrs. y a las 11:35 hrs. se paraliza por 31 min. ya que se realiza una quemada en una galería cercana. d. Una vez que el LHD termina su trabajo (punto 3) el operador se dirige a la Choca. El equipo queda en la calle 23-R Zanja 69, se demora 40 min en ir y volver al casino, y almuerza en 45 min. De vuelta en el equipo se dirige al final de la calle 23R con el balde vacío a una distancia de 470 m. para sacar la marina del desarrollo de esta calle. Aquí está 15 min acomodando el material y luego comenzará a transportarlo a un ore pass que está a 100 m. del punto de excavación. Indique la hora a la que comenzará a acomodar el material ¿Cuantas toneladas de marina alcanzará a transportar? e. Indique el rendimiento (ton/h) de un camión de 35 m3 con un factor de llenado de 85%, tiempo de carga 0.5 min, tiempo de transporte ida y vuelta 20 min, tiempo de maniobra 15 seg. Y descarga 0.4 min. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: a. Para determinar el Esponjamiento debemos saber que: 𝐸𝑠𝑝𝑜𝑛𝑗𝑎𝑚𝑖𝑒𝑛𝑡𝑜 = ( 1 − 1) ∗ 100 𝐹𝐶𝑉 𝑡 2.7 𝑚3 𝐸𝑠𝑝𝑜𝑛𝑗𝑎𝑚𝑖𝑒𝑛𝑡𝑜 = ( 𝑡 − 1) ∗ 100 = 74.19% 1.55 𝑚3 b. Para el cálculo del rendimiento del Lhd por cada punto de extracción primero debemos considerar que la distancia del punto de extracción de la zanja 69 al punto de vaciado es de 155 m. y que la distancia entre los puntos de extracción es de 30 m de acuerdo a la coordenada Norte que se muestran en la tabla. El Rendimiento del equipo debe considerar lo siguiente: 𝑡 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐿ℎ𝑑 (𝑡) 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 ( ) = ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 𝐿ℎ𝑑 (ℎ𝑟) 𝑡 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐿ℎ𝑑 (𝑡) = 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝐵𝑎𝑙𝑑𝑒 (𝑚3) ∗ 𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝑒𝑠𝑝𝑜𝑛𝑗𝑎𝑑𝑎 ( ) ∗ 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑙𝑙𝑒𝑛𝑎𝑑𝑜 𝑚3 𝑚3 𝑡 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐿ℎ𝑑 (𝑡) = 6.9 𝑦𝑑3 ∗ 07646 ( ) ∗ 1.55 ( ) ∗ 0.9 = 7.3596 (𝑡) 𝑦𝑑3 𝑚3 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑎𝑟𝑔𝑢í𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝐼𝑑𝑎 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑒𝑠𝑐𝑎𝑟𝑔𝑎 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑎𝑛𝑖𝑜𝑏𝑟𝑎 𝑚𝑖𝑛 60 ( ) 𝐷𝑖𝑠𝑛𝑡𝑎𝑛𝑐𝑖𝑎 (𝑚) ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑜 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 (min) = ∗ 𝑚 𝑘𝑚 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 ( ) 1000 (𝑘𝑚) ℎ𝑟 Por lo tanto, los tiempos de ida para cada punto de extracción son: 𝑚𝑖𝑛 185 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑍𝑎𝑛𝑗𝑎68 − 𝑂𝑃 (min) = ∗ 𝑚 = 0.555 𝑚𝑖𝑛 𝑘𝑚 20 ( ) 1000 (𝑘𝑚) ℎ𝑟 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝑚𝑖𝑛 155 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑍𝑎𝑛𝑗𝑎69 − 𝑂𝑃 (min) = ∗ 𝑚 = 0.465 𝑚𝑖𝑛 𝑘𝑚 20 ( ) 1000 (𝑘𝑚) ℎ𝑟 𝑚𝑖𝑛 125 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑍𝑎𝑛𝑗𝑎70 − 𝑂𝑃 (min) = ∗ 𝑚 = 0.375 𝑚𝑖𝑛 𝑘𝑚 20 ( ) 1000 (𝑘𝑚) ℎ𝑟 Por otro lado, los tiempos de regreso para cada punto de extracción son: 𝑚𝑖𝑛 185 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑂𝑃 − 𝑍𝑎𝑛𝑗𝑎 68 (min) = ∗ 𝑚 = 0.444 𝑚𝑖𝑛 𝑘𝑚 25 ( ) 1000 (𝑘𝑚) ℎ𝑟 𝑚𝑖𝑛 155 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑂𝑃 − 𝑍𝑎𝑛𝑗𝑎 69 (min) = ∗ 𝑚 = 0.372 𝑚𝑖𝑛 𝑘𝑚 25 ( ) 1000 (𝑘𝑚) ℎ𝑟 𝑚𝑖𝑛 125 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑂𝑃 − 𝑍𝑎𝑛𝑗𝑎 70 (min) = ∗ 𝑚 = 0.3 𝑚𝑖𝑛 𝑘𝑚 25 ( ) 1000 (𝑘𝑚) ℎ𝑟 El tiempo de ciclo para cada punto de extracción al Ore Pass, sabiendo que el Tiempo de Carguío es de 0.5 min, Tiempo Descarga 0.25 min y el Tiempo de Maniobra de 0.25 min, queda de la siguiente forma: 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 𝑍𝑎𝑛𝑗𝑎 68 − 𝑂𝑃 = 0.5 𝑚𝑖𝑛 + 0.555 𝑚𝑖𝑛 + 0.25 𝑚𝑖𝑛 + 0.444 𝑚𝑖𝑛 + 0.25 𝑚𝑖𝑛 = 1.999 𝑚𝑖𝑛 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 𝑍𝑎𝑛𝑗𝑎 69 − 𝑂𝑃 = 0.5 𝑚𝑖𝑛 + 0.465 𝑚𝑖𝑛 + 0.25 𝑚𝑖𝑛 + 0.372 𝑚𝑖𝑛 + 0.25 𝑚𝑖𝑛 = 1.837 𝑚𝑖𝑛 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 𝑍𝑎𝑛𝑗𝑎 70 − 𝑂𝑃 = 0.5 𝑚𝑖𝑛 + 0.375 𝑚𝑖𝑛 + 0.25 𝑚𝑖𝑛 + 0.3 𝑚𝑖𝑛 + 0.25 𝑚𝑖𝑛 = 1.675 𝑚𝑖𝑛 Ahora para el cálculo del Rendimiento utilizamos la capacidad del equipo Lhd 7.3596 (t) y los respectivos tiempos de ciclo para cada punto de extracción. 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑍𝑎𝑛𝑗𝑎 68 − 𝑂𝑃 = 7.3596 (𝑡) 𝑚𝑖𝑛 𝑡 ∗ 60 ( ) = 220.90 1.999 (𝑚𝑖𝑛) ℎ𝑟 ℎ𝑟 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑍𝑎𝑛𝑗𝑎 69 − 𝑂𝑃 = 7.3596 (𝑡) 𝑚𝑖𝑛 𝑡 ∗ 60 ( ) = 240.38 1.837 (𝑚𝑖𝑛) ℎ𝑟 ℎ𝑟 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑍𝑎𝑛𝑗𝑎 70 − 𝑂𝑃 = 7.3596 (𝑡) 𝑚𝑖𝑛 𝑡 ∗ 60 ( ) = 263.63 1.675 (𝑚𝑖𝑛) ℎ𝑟 ℎ𝑟 3. Para el cálculo del tiempo que se demorará en realizar el trabajo completo, es decir el carguío y transporte de las 55 baldadas de la Zanja 68, 70 baldadas de la Zanja 69 y las 85 baldadas de la Zanja 70, debemos seguir la siguiente formula: 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑥𝑡𝑟𝑎𝑐𝑐𝑖ó𝑛 𝑃𝑡𝑜. 𝐸𝑥𝑡𝑟𝑎𝑐𝑐𝑖ó𝑛 − 𝑂𝑃 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑖𝑐𝑙𝑜 𝐿ℎ𝑑 ∗ 𝑁° 𝑏𝑎𝑙𝑑𝑎𝑑𝑎𝑠 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑥𝑡𝑟𝑎𝑐𝑐𝑖ó𝑛 𝑍𝑎𝑛𝑗𝑎 68 − 𝑂𝑃 = 1.999 𝑚𝑖𝑛 ∗ 55 𝑏𝑎𝑙𝑑𝑎𝑑𝑎𝑠 ∗ 1 = 1.832 ℎ𝑟 𝑚𝑖𝑛 60 ( ) ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑥𝑡𝑟𝑎𝑐𝑐𝑖ó𝑛 𝑍𝑎𝑛𝑗𝑎 69 − 𝑂𝑃 = 1.837 𝑚𝑖𝑛 ∗ 70 𝑏𝑎𝑙𝑑𝑎𝑑𝑎𝑠 ∗ 1 = 2.143 ℎ𝑟 𝑚𝑖𝑛 60 ( ) ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑥𝑡𝑟𝑎𝑐𝑐𝑖ó𝑛 𝑍𝑎𝑛𝑗𝑎 70 − 𝑂𝑃 = 1.675 𝑚𝑖𝑛 ∗ 85 𝑏𝑎𝑙𝑑𝑎𝑑𝑎𝑠 ∗ 1 = 2.373 ℎ𝑟 𝑚𝑖𝑛 60 ( ) ℎ𝑟 Por lo tanto, si sumamos estos tiempos nos dará un tiempo total de 6.348 hr. Ahora, para calcular la hora de término debemos considerar que el operador comienza a trabajar a las 8:45 hrs. y a las 11:35 hrs. se paraliza por 31 min. Lo anterior, nos entrega una hora de término del trabajo a las 15:36:54 hrs. 𝐻𝑜𝑟𝑎 𝑑𝑒 𝑡é𝑟𝑚𝑖𝑛𝑜 = 8.75 ℎ𝑟 + 31 ℎ𝑟 + 6.348 ℎ𝑟 = 15.615 ℎ𝑟 = = 15: 36: 54 ℎ𝑟 60 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE d. El cálculo de la hora a la que comenzará a acomodar el material depende de la demora de 40 min en ir y volver al casino, el almuerza en 45 min y los 470 m que debe recorrer el equipo al nuevo punto de trabajo 0.470 𝑘𝑚 𝑇𝑖𝑒𝑚𝑝𝑜 𝑒𝑛 𝑙𝑙𝑒𝑔𝑎𝑟 𝑎𝑙 𝑛𝑢𝑒𝑣𝑜 𝑝𝑢𝑛𝑡𝑜 = = 0.0188 ℎ𝑟. 25 𝑘𝑚/ℎ𝑟 𝐻𝑜𝑟𝑎 𝑑𝑒 𝑐𝑜𝑚𝑖𝑒𝑛𝑧𝑜 𝑑𝑒 𝑎𝑐𝑜𝑚𝑜𝑑𝑜 𝑑𝑒 𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑙 = 15.615 ℎ𝑟 + = 17.0506 ℎ𝑟 = 17: 03: 02 ℎ𝑟 40 45 ℎ𝑟 + ℎ𝑟 + 0.0188 ℎ𝑟 = 60 60 El cantidad de toneladas que se alcanzarán a transportar dependerá del Rendimiento del equipo para este nuevo trabajo y el tiempo restante para el término del turno 𝑡 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐿ℎ𝑑 (𝑡) 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 ( )= 𝑚𝑖𝑛 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 𝐿ℎ𝑑 (𝑚𝑖𝑛) 𝑚3 𝑡 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐿ℎ𝑑 (𝑡) = 6.9 𝑦𝑑3 ∗ 07646 ( ) ∗ 1.55 ( ) ∗ 0.9 = 7.3596 (𝑡) 𝑦𝑑3 𝑚3 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑎𝑟𝑔𝑢í𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝐼𝑑𝑎 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑒𝑠𝑐𝑎𝑟𝑔𝑎 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑎𝑛𝑖𝑜𝑏𝑟𝑎 𝑚𝑖𝑛 60 ( ) 𝐷𝑖𝑠𝑛𝑡𝑎𝑛𝑐𝑖𝑎 (𝑚) ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 𝑜 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 (min) = ∗ 𝑚 𝑘𝑚 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 ( ) 1000 (𝑘𝑚) ℎ𝑟 𝑚𝑖𝑛 100 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐼𝑑𝑎 (min) = ∗ 𝑚 = 0.3 𝑚𝑖𝑛 𝑘𝑚 20 ( ) 1000 (𝑘𝑚) ℎ𝑟 𝑚𝑖𝑛 100 (𝑚) 60 ( ℎ𝑟 ) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 (min) = ∗ 𝑚 = 0.24 𝑚𝑖𝑛 𝑘𝑚 25 ( ) 1000 (𝑘𝑚) ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 = 0.5 min + 0.3 min + 0.25 min + 0.24 min + 0.25 min = 1.54 𝑚𝑖𝑛 El término del turno será a las 20 hrs por lo que el tiempo restante es: de. 20 hrs – 17.0506 hr. – 15 hr. (acomodo del material) = 2.6993 hr. = 162 min 60 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐿ℎ𝑑 = 7.3596 (𝑡) = 4.778 𝑡/𝑚𝑖𝑛 1.54 (min) 𝐶𝑛𝑎𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑙 𝑎 𝑡𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑎𝑟 = 4.778 𝑡/ min∗ 162 min = 774.016 𝑡 e. Por último, el rendimiento (ton/h) de un camión de 35 m3 con un factor de llenado de 85%, tiempo de carga 0.5 min, tiempo de transporte ida y vuelta 20 min, tiempo de maniobra 15 seg. Y descarga 0.4 min se calculó utilizando las mismas fórmulas de rendimiento para el Lhd. 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 ( 𝑡 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝐶𝑎𝑚𝑖ó𝑛 (𝑡) )= ℎ𝑟 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 𝐶𝑎𝑚𝑖ó𝑛 (ℎ𝑟) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐶𝑎𝑟𝑔𝑢í𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝐼𝑑𝑎 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑒𝑠𝑐𝑎𝑟𝑔𝑎 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑔𝑟𝑒𝑠𝑜 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑎𝑛𝑖𝑜𝑏𝑟𝑎 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐶𝑖𝑐𝑙𝑜 = 0.5 𝑚𝑖𝑛 + 20 𝑚𝑖𝑛 + 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐶𝑎𝑚𝑖ó𝑛 = 15 𝑚𝑖𝑛 + 0.4 min = 21.15 𝑚𝑖𝑛 60 35 𝑚3 ∗ 1.55 𝑡 ∗ 0.85 (𝐹𝑎𝑐𝑡𝑜𝑟 𝑙𝑙𝑒𝑛𝑎𝑑𝑜) 𝑚3 21.15 𝑚𝑖𝑛 60 𝑚𝑖𝑛/ℎ𝑟 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐶𝑎𝑚𝑖ó𝑛 = 130.815 𝑡 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Resumen Solución: 1. Cuál es el esponjamiento 0.74 2. Rendimiento LHD por cada punto de extracción Capacidad LHD (m3) 7.3596573 Distancia OP - DP3 185 Distancia OP - DP1 125 Tiempo Ida DP3 (min) 0.555 Tiempo vuelta DP1 (min) Tiempo Ida DP2 (min) 0.465 Tiempo vuelta DP2 (min) Tiempo Ida DP1 (min) 0.375 Tiempo vuelta DP3 (min) Tiempo ciclo DP3 (min) 1.999 Tiempo ciclo DP2 (min) 1.837 Tiempo ciclo DP1 (min) 1.675 Rendimiento LHD DP3 (ton/h) 220.90 Rendimiento LHD DP2 (ton/h) 240.38 Rendimiento LHD DP1 (ton/h) 263.63 3. Tiempo que demorará en realizar el trabajo completo Tiempo en extracción DP 3 1.832416667 Tiempo en extracción DP 2 2.143166667 Tiempo en extracción DP 1 2.372916667 Suma de tiempos 6.3485 Tiempo total 15.61516667 Tiempo total (horas) 15.00 Tiempo total (min) 36.91 Tiempo total (seg) 54.60 4. a. Hora a la que comenzará a acomodar el material Tiempo al final de la calle (min) 1.128 Tiempo total 17.05063333 Tiempo total (horas) 17.00 Tiempo total (min) 3.04 Tiempo total (seg) 2.28 4. b. Toneladas de marina que alcanza a transportar Tiempo Ida Fin calle 23-R (min) 0.3 Tiempo vuelta Fin calle 23-R Tiempo ciclo (min) 1.54 Tiempo restante (hrs) 2.699366667 161.962 min Rendimiento LHD (ton/h) 286.7398948 Tonalas a transportar 774.016114 5. Rendimiento camión (ton/h) Tiempo ciclo 21.15 Rendimiento camión (ton/h) 130.8156028 E 0.444 0.372 0.3 0.24 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 4.2 La compañía minera Sánchez S.A. realizará una explotación de una mina por método Panel Caving. Las etapas de desarrollo y preparación ya estan terminadas y el primero de sus niveles está listo para entrar en producción. Equipos LHD extraen mineral de los puntos de extracción (Draw Points) para depositarlos en los puntos de traspaso de mineral (Ore Pass) que cargan buzones los cuales a su vez cargan camiones de bajo perfil. La faena trabaja con 2 turnos de 12 hr cada uno. Turno A: 08 a 20 hrs. Turno B: 20 A 08 hrs. Usted es el jefe de Nivel y tiene serias dudas del desempeño del operario del turno A (Pala 88) la cual fue asignada a la calle 23-C Calle 23-C 23-C 23-C Zanja 12 13 14 Baldadas 48 65 86 Coordenadas N 62.2 - E 53.1 N 77.2 - E 53.1 N 92.2 - E 53.1 La distancia de la Zanja 13 al OP (Ore Pass) es de 200 m. La Pala 88 tiene un balde de 13 yd3 el cual se mueve cargado con una velocidad de 23 km/hr y vacío de 27 km/hr. El tiempo de carguío es de 0.6 min, tiempo de descarga 20 seg., tiempo de maniobra 15 seg., factor de relleno de 87% y densidad in situ y esponjada 2.5 t/m3 y 1.5 t/m3 respectivamente. 1. ¿Cuál es el esponjamiento? Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 2. Calcule los rendimientos del LHD (ton/h) para cada punto de extracción 3. Calcule cuanto demorará en realizar el trabajo completo y la hora de término, sabiendo que el operador comienza a trabajar a las 8:40 hrs. y a las 11:15 hrs. se paraliza por 30 min. ya que se realiza una quemada en una galería cercana. 4. Una vez que el LHD termina su trabajo (punto 3) el operador se dirige a la Choca. El equipo queda en la calle 23-C Galería Zanja 13, se demora 40 min en ir y volver al casino, y almuerza en 45 min. De vuelta en el equipo se dirige al final de la calle 23-C con el balde vacío a una distancia de 465 m. para sacar la marina del desarrollo de esta calle. Aquí esta 20 min acomodando el material y luego comenzará a transportarlo a un ore pass que está a 100 m. del punto de excavación. Indique la hora a la que comenzará a acomodar el material ¿Cuantas toneladas de marina alcanzará a transportar? 5. Indique el rendimiento (ton/h) de un camión de 45 m3 con un factor de llenado de 90%, tiempo de carga 0.5 min, tiempo de transporte ida y vuelta 30 min, tiempo de maniobra 20 seg. y descarga 0.4 min Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: 1. Cuál es el esponjamiento 0.67 2. Rendimiento LHD por cada punto de extracción Capacidad LHD (m3) 12.971439 Distancia OP - DP1 215 Distancia OP - DP3 185 Tiempo Ida DP1 (min) 0.561 Tiempo vuelta DP1 (min) Tiempo Ida DP2 (min) 0.522 Tiempo vuelta DP2 (min) Tiempo Ida DP3 (min) 0.483 Tiempo vuelta DP3 (min) Tiempo ciclo DP1 (min) 2.221980676 Tiempo ciclo DP2 (min) 2.149516908 Tiempo ciclo DP3 (min) 2.07705314 Rendimiento LHD DP1 (ton/h) 350.27 Rendimiento LHD DP2 (ton/h) 362.08 Rendimiento LHD DP3 (ton/h) 374.71 3. Tiempo que demorará en realizar el trabajo completo Tiempo en extracción DP 1 3.184838969 Tiempo en extracción DP 2 2.328643317 Tiempo en extracción DP 3 1.661642512 Suma de tiempos 7.175124799 Tiempo total 16.34179147 Tiempo total (horas) 16.00 Tiempo total (min) 20.51 Tiempo total (seg) 30.45 4. a. Hora a la que comenzará a acomodar el material Tiempo al final de la calle (min) 1.033333333 Tiempo total 17.77568035 Tiempo total (horas) 17.00 Tiempo total (min) 46.54 Tiempo total (seg) 32.45 4. b. Toneladas de marina que alcanza a transportar Tiempo Ida Fin calle 23-R (min) 0.260869565 Tiempo vuelta Fin calle 23-R Tiempo ciclo (min) 1.666425121 Tiempo restante (hrs) 1.890986312 113.4591787 min Rendimiento LHD (ton/h) 467.0394909 Tonalas a transportar 883.1652846 5. Rendimiento camión (ton/h) Tiempo ciclo 31.23333333 Rendimiento camión (ton/h) 116.7022412 E 0.478 0.444 0.411 0.22 Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 4.3 La compañía minera Colo Campeón Ltda. realizará una explotación de una mina por método Panel Caving. Las etapas de desarrollo y preparación ya están terminadas y el primero de sus niveles está listo para entrar en producción. Equipos LHD extraen mineral de los puntos de extracción (Draw Points) para depositarlos en los puntos de traspaso de mineral (Ore Pass) que cargan buzones los cuales a su vez cargan camiones de bajo perfil. La faena trabaja con 2 turnos de 12 hr cada uno. Turno A: 08 a 20 hrs. Turno B: 20 A 08 hrs. Usted es el jefe de Nivel y tiene serias dudas del desempeño del operario del turno A (Pala 33) la cual fue asignada a la calle 23-R. Calle 23-R 23-R 23-R Zanja 55 56 57 Baldadas 65 77 95 Coordenadas N 73.40 - E 53.25 N 88.40 - E 53.25 N 103.40 - E 53.25 La distancia de la Zanja 56 al OP (Ore Pass) es de 176 m. La Pala 33 tiene un balde de 9 yd3 el cual se mueve cargado con una velocidad de 21 km/hr y vacío de 26 km/hr. El tiempo de carguío es de 0.5 min, tiempo de descarga 15 seg., tiempo de maniobra 15 seg., factor de relleno de 85% y densidad in situ y esponjada 2.6 t/m3 y 1.7 t/m3 respectivamente. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE 1. ¿Cuál es el esponjamiento? 2. Calcule los rendimientos del LHD (ton/h)para cada punto de extracción. 3. Calcule cuanto demorará en realizar el trabajo completo sabiendo que el operador comienza a trabajar a las 8:30 hrs. y a las 11:35 hrs. se paraliza por 35 min. ya que se realiza una quemada en una galería cercana. 4. Una vez que el LHD termina su trabajo (punto 3) el operador se dirige a la Choca. El equipo queda en la calle 23-R Zanja 69, se demora 40 min en ir y volver al casino, y almuerza en 45 min. De vuelta en el equipo se dirige al final de la calle 23R con el balde vacío a una distancia de 500 m. para sacar la marina del desarrollo de esta calle. Aquí esta 15 min acomodando el material y luego comenzará a transportarlo a un ore pass que esta a 90 m. del punto de excavación. Indique la hora a la que comenzará a acomodar el material ¿Cuantas toneladas de marina alcanzará a transportar? 5. Indique el rendimiento (ton/h) de un camión de 40 m3 con un factor de llenado de 87%, tiempo de carga 0.5 min, tiempo de transporte ida y vuelta 27 min, tiempo de maniobra 15 seg. Y descarga 0.4 min. Área Minería y Metalurgia EXTRACCIÓN MINA II: APUNTES CARGUÍO Y TRANSPORTE Solución: 1. Cuál es el esponjamiento 53% 2. Rendimiento LHD por cada punto de extracción Capacidad LHD (m3) 9.943623 Distancia OP - DP1 191 Distancia OP - DP3 161 Tiempo Ida DP1 (min) 0.546 Tiempo vuelta DP1 (min) Tiempo Ida DP2 (min) 0.503 Tiempo vuelta DP2 (min) Tiempo Ida DP3 (min) 0.460 Tiempo vuelta DP3 (min) Tiempo ciclo DP1 (min) 1.986483516 Tiempo ciclo DP2 (min) 1.909010989 Tiempo ciclo DP3 (min) 1.831538462 Rendimiento LHD DP1 (ton/h) 300.34 Rendimiento LHD DP2 (ton/h) 312.53 Rendimiento LHD DP3 (ton/h) 325.75 3. Tiempo que demorará en realizar el trabajo completo Tiempo en extracción DP 1 3.145265568 Tiempo en extracción DP 2 2.449897436 Tiempo en extracción DP 3 1.984166667 Suma de tiempos 7.57932967 Tiempo total 16.662663 Tiempo total (horas) 16.00 Tiempo total (min) 39.76 Tiempo total (seg) 45.59 4. a. Hora a la que comenzará a acomodar el material Tiempo al final de la calle (min) 1.153846154 Tiempo total 18.09856044 Tiempo total (horas) 18.00 Tiempo total (min) 5.91 Tiempo total (seg) 54.82 4. b. Toneladas de marina que alcanza a transportar Tiempo Ida Fin calle 23-R (min) 0.257142857 Tiempo vuelta Fin calle 23-R Tiempo ciclo (min) 1.464835165 Tiempo restante (hrs) 1.65143956 99.08637363 min Rendimiento LHD (ton/h) 407.2931851 Tonalas a transportar 672.6200786 5. Rendimiento camión (ton/h) Tiempo ciclo 28.15 Rendimiento camión (ton/h) 126.0959147 E 0.441 0.406 0.372 0.207692308