Transductores, Sensores y PLCs: Introducción a la Electroneumática

Anuncio

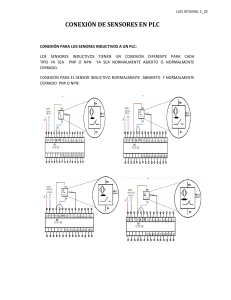

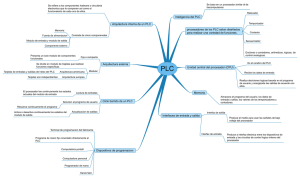

Un transductor es un dispositivo capaz de transformar o convertir un determinado tipo de energía de entrada, en otra de diferente a la salida. El nombre del transductor ya nos indica cual es la transformación que realiza (por ejemplo electromecánica, transforma una señal eléctrica en mecánica o viceversa). Es un dispositivo usado principalmente en la industria, en la medicina, en la agricultura, en robótica, en aeronáutica, etc. para obtener la información de entornos físicos y químicos y conseguir (a partir de esta información) señales o impulsos eléctricos o viceversa. Los transductores siempre consumen algo de energía por lo que la señal medida resulta debilitada Un sensor se diferencia de un transductor en que el sensor está siempre en contacto con la variable de instrumentación con lo que puede decirse también que es un dispositivo que aprovecha una de sus propiedades con el fin de adaptar la señal que mide para que la pueda interpretar otro dispositivo El sensor detecta el cambio físico a través del entorno, mientras que el transductor transforma una forma de energía en otra. ... La función principal del sensor es detectar los cambios físicos, mientras que el transductor convierte las cantidades físicas en una señal eléctrica. El término electro neumático se define a partir de las palabras electro que significa eléctrico y neumático que significa presión de aire. Por lo tanto, un sistema electro neumático es una integración de la electricidad y los componentes mecánicos con fuente de aire comprimido. En resumen, el control de los componentes neumáticos por medio de impulsos eléctricos se conoce como electro neumática. La transferencia de energía en la neumática, como el bombeo de aire en un cilindro neumático debe ser controlada. Esta puede controlar la presión abriendo manualmente una válvula, detectando automáticamente su presión, o enviando una señal. Tanto los controladores neumáticos como los electros neumáticos tienen una sección de potencia neumática. En una electro neumática, la sección de control de señales está compuesta por componentes eléctricos, como los botones de entrada eléctricos, los interruptores de proximidad, los relés, o un controlador lógico programable (PLC). c) Se le conoce como PLC por sus siglas en Inglés (Programmable Logic Controller) o controlador lógico programable. Básicamente es una computadora que puede operar en ambientes de alto riesgo sirviendo como enlace para los procesos industriales. Este computador autómata es capaz de recibir diferentes señales de entrada que secuencialmente realizarán una acción específica (Salidas). Su origen se remonta a los años 60’s como una alternativa a los antiguos sistemas de relés, en un inicio fueron programados con el lenguaje de listado de instrucciones, posteriormente llegaría un lenguaje de interfaz gráfica llamado Ladder, también conocido como lenguaje escalera y que hoy en día es el más utilizado. Ahora veremos las partes que lo conforman que a su vez puede estar por módulos o integradas: Módulos de entradas y salidas Unidad de Procesamiento Central (CPU) Fuente de alimentación Unidad de programación Módulo de memorias Tipos de PLC Actualmente podemos encontrar diferentes tipos de PLC en el mercado de los que destacan los siguientes: 1. Modular 2. Compactos 3. Montaje en Rack 4. Con panel operador 5. Ordenador industrial 6. De ranura 7. Tipo Software 8. Banda estrecha 9. Banda baja Aplicaciones Es momento también de hablar de cuáles son sus principales aplicaciones. De antemano sabemos que gracias a su distinguida resistencia su uso se ha diversificado en la industria. Indudablemente los encontramos controlando procesos secuenciales, pero también en aquellos ligeramente cambiantes, imprescindible en espacios reducidos, en maquinaria de procesos variables y en chequeo de programación centralizada. Principales Características de un PLC Lectura de señales de captadores distribuidos. Permiten establecer comunicación con los diferentes equipos en tiempo real. Interfaz que permite el uso y diálogo con los operarios. Pueden ser conectados a un sistema supervisorio que facilita la interfaz y monitoreo del proceso. Capaces de ser programados por diferentes lenguajes. Reciben y ejecutan órdenes continuas por tiempos prolongados. Pueden controlar entradas y salidas distribuidas y ajenas al armario central del autómata mediante un cable de red. Tanto sus características como aplicaciones se han extendido a lo largo de su historia, ahora las marcas lanzan al mercado PLC’s con mayor tecnología y la vara cada año, es más alta. Los PLCs modernos pueden ser programados de diversas maneras, desde diagramas de contactos, a los lenguajes de programación tales como dialectos especialmente adaptados de BASIC y C. Otro método es la lógica de estado, un lenguaje de programación de alto nivel diseñado para programar PLC basados en diagramas de estado. estos Interfaz de Entrada Interfaz de Salida Estos Compue stos por Adaptan las señales de los sensores para que la CPU los reconozca. Compue stos por PLC Compue stos por Compuestos por Fuente de Alimentación Activan un circuito de conexión ante una orden del CPU. Compue stos por CPU Dispositivos de Programación Son Que son estos Altos voltajes de corriente (115 V – 230 V CA) de línea a bajos voltajes (5 V, 15 V, 24 V CD) Recibe la entrada de diferentes dispositivos de sensado. También Ejecuta las decisiones lógicas basadas en un programa almacenado en una memoria. -Diagramas Lógicos. -Listado de Instrucciones. -Lógica en Escalera. -Lenguajes de Alto Nivel.