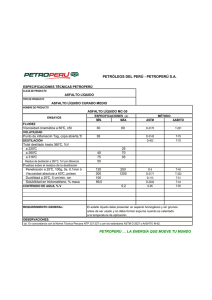

PAVIMENTOS UNIDAD II Materiales Asfálticos Ing. Henry Landaeta Universidad Santa Maria Cemento asfáltico Asfalto diluidos Asfalto emulsionados Asfalto modificados Cemento asfáltico:Son el producto directo de la refinación, y tal como son producidos son empleados en la pavimentación de carreteras Asfalto diluidos: Si un Cemento Asfaltico es mezclado con uno de los solventes que han sido previamente extraídos de un crudo en la torre de destilación durante el proceso de refinación, se obtiene un asfalto diluido, también llamados “asfaltos líquidos”, o “asfaltos rebajados” Asfalto emulsionados: Este material es una mezcla de Cemento Asfaltico y agua. Como estos dos componentes no son miscibles, se recurre a la incorporación de un tercer elemento, llamado “agente emulsificante” que permite que la mezcla de asfalto, agua y emulsificante sea posible y estable. Los emulsificantes son agentes tensoactivos o surfactantes provenientes de los jabones, arcillas o resinas, y son productos patentados. DIAGRAMA PRODUCCION DE ASFALTOS No COVENIN No MOP ENSAYO * 4105 Penetración a 25ºC -100g. 5s. 6070 85100 120150 * 421 Viscosidad a 135ºC -Saybolt-Furol (s) 100+ 85+ 70+ * 424 -Cinemáteca (c.s) 200+ 170+ 140+ * 372 Pto de Inflama C (Vaso abierto de Cleveland) 232+ 232+ 218+ E-206 Ensayo en estufa de película delgada -Penetración después del ensayo (25ºC, 100g. (%) de la original 52+ 47+ 42+ * 1123 -Ductibilidad a 25ºC. (cm) 100+ 100+ 60+ -Solubilidad en CCI. (%) 99,5 + 99,5+ 99,5+ * 1161 *No COVENIN TIPO Requisito General: El cemento asfáltico debe se preparado por refinación del petróleo, debe ser de naturaleza uniforme y no debe formar espuma al ser calentado a 175 C. Breve historia del asfalto en Venezuela El petróleo ha estado ligado a toda nuestra historia escrita: ya durante la Conquista y la Colonia muchos historiadores y cronistas hicieron referencia al líquido que brotaba en distintas partes del territorio y que los indígenas llamaban “mene”. Abundaba al norte del Orinoco, en los alrededores de Maracaibo y en algunas regiones orientales. Alejandro de Humboldt y Aimé Bonpland, en su viaje de 1800, hicieron por primera vez una lista de los depósitos naturales de asfalto en la costa que va desde Maracaibo hasta la isla de Trinidad. En 1839 el Dr. José María Vargas hizo un análisis de una muestra de petróleo que le fue enviada desde Trujillo, y presentó un informe al Gobierno sobre sus investigaciones. En 1865 el Gobernador del Zulia, General Jorge Sutherland, otorga la primera Concesión a un americano llamado Camilo Ferrand, pero éste la perdió porque después de un año no había podido explotarla. Breve historia del asfalto en Venezuela Pero no es el Zulia en donde realmente comienza la explotación del petróleo, sino en el Táchira, y quizás por causa del destino. En el año 1875 un terremoto sacude a este Estado, y en una hacienda cercana a la población de Rubio, propiedad de Manuel Antonio Pulido, llamada “La Alquitrana”, brota petróleo. Ya en el Estado conocían unos cerros en los cuales encontraban una mezcla de la tierra mezclada con un material pegajoso, que llamaban alquitrán. Todavía hoy en día se explota esta mezcla de suelo y asfalto, casualmente en el “Préstamo La Alquitrana”, cerca de San Cristóbal. El señor Pulido, ante el descubrimiento del petróleo en su hacienda, comienza las gestiones para obtener la Concesión de parte del Gobierno Regional. Tres años mas tarde, específicamente el 3 de Septiembre de 1878, el Gobierno del Gran Estado de Los Andes, le otorga la Concesión que llaman “Cien minas de asfalto”. Breve historia del asfalto en Venezuela Con la Concesión ya en su poder, el señor Pulido el 12 de octubre de ese mismo año, celebra con José Antonio Baldó, Carlos González Bona, Ramón María Maldonado, José Gregorio Villafañe y Pedro Rafael Rincones, un contrato de sociedad privado que resulta en la “Compañía Minera Petrolia del Táchira”. Pedro R. Rincones viaja en 1879 a Estados Unidos a buscar los equipos necesarios para la explotación. En el año 1883 llega al Táchira el taladro de perforación que bautizan con el nombre de “La Alquitrana”, y el 12 de abril de ese año se descubre el primer pozo de petróleo crudo en Venezuela, pozo al que llaman “Eureka”, y que alcanza una profundidad de 60 metros. El Geólogo Aníbal Martínez, en un artículo sobre este tema escribe lo siguiente: “Petrolia no fue una aventura romántica ni es un recuerdo emocionado. Antes bien, fue una acción firme y decidida, de innegable originalidad y visión magnífica, emprendida cuando aun no se habían cumplido dos décadas de que arrancara en Titusville, Pennsylvania, la industria petrolera americana. Breve historia del asfalto en Venezuela La Petrolia realizó todas las operaciones de una petrolera de hoy en día: exploró, refinó, mercadeó, y llegó a desarrollar sus recursos humanos. Sus actividades de exploración comenzaron con simples excavaciones de hasta 15 metros de profundidad, en las que se recogía el petróleo que manaba lentamente, luego llegó a perforar pozos mas profundos, que hoy en día pudieran ser llamados “de avanzada”. Refinó petróleo crudo del tipo liviano, en una primitiva unidad de destilación por cargas, de 2.000 litros diarios de capacidad. El mercadeo fue tanto local —en toda la región tachirense— como internacional, al exportar sus productos a la vecina Colombia. Los recursos humanos los había desarrollado cuando en 1879, en el viaje de Rincones a los Estados Unidos, fue aprovechado para estudiar la industria. Durante 50 años — 1878 a 1928— estuvo operando activamente como una industria petrolera. La nueva gente de Petrolia intentó, desde 1928 hasta 1934, revivir las operaciones, pero no tuvieron éxito. Los derechos de explotación de Petrolia expiraron el 8 de abril de 1934, y el Presidente de Venezuela en aquel momento, Juan Vicente Gómez, no los renovó. Breve historia del asfalto en Venezuela Después de Petrolia las Concesiones fueron dándose a un ritmo acelerado: la compañía Caribbean Petroleum Co., que pertenecía a la holandesa-británica Shell, encontró petróleo en el pozo Zumaque 1, en el campo de Mene Grande, y comenzó su producción en julio del año 1914. Esta fecha marca el inicio de la explotación a grandes volúmenes en la cuenca petrolífera del Lago de Maracaibo. El 14 de diciembre de 1922, cerca de Cabimas, la Venezuelan Oil Concessions, también de la Shell, perforó el pozo “Barrosos 2”, que estuvo arrojando cerca de 100.000 barriles diarios, durante nueve días. Este hecho llamó la atención mundial sobre el enorme potencial petrolero venezolano. De allí en adelante es historia conocida, que cambió el curso de nuestro destino como país. Asfalto Modificado La modificación de un asfalto es una nueva técnica utilizada para el aprovechamiento efectivo de asfaltos en la pavimentación de vías. Esta técnica consiste en la adición de polímeros a los asfaltos convencionales con el fin de mejorar sus características mecánicas, es decir, su resistencia a las deformaciones por factores climáticos. Los objetivos que se persiguen con la modificación de los asfaltos con polímeros, es contar con ligantes mas viscosos a temperaturas elevadas para reducir las deformaciones permanentes (ahuellamiento), de las mezclas que componen las capas de rodamiento, aumentando la rigidez. Asfalto Modificado con Polímero Es un asfalto con propiedades físicas y reológicas mejoradas, se consigue con la integración de moléculas de polímeros en la estructura del asfalto. Emulsiones Asfálticas Cationicas. Es una emulsión asfáltica en donde la fase dispersa (asfalto) es mejorado en sus propiedades físicas con polímero, las características de la emulsión son igualmente mejoradas en estabilidad y viscosidad. Propiedades y especificaciones de los asfaltos modificados. Los asfaltos modificados con polímeros se constituyen de dos fases; al agregar pequeñas partículas de polímero hinchado y la otra por asfalto. Esta micromorfología bifásica y las interacciones existentes entre las moléculas del polímero y los componentes del asfalto son la causa del cambio de propiedades que experimentan los asfaltos modificados con polímeros. El efecto principal de mezclar polímeros con los asfaltos es mejorar la relación viscosidad-temperatura, permitiendo mejorar de esta manera el comportamiento del asfalto tanto a altas como a bajas temperaturas. El asfalto es un material interesante que ha sido usado para construcción de pavimentos desde muchos años atrás, sin embargo, dependiendo de su fuente de origen, tiene un intervalo definido de temperatura donde muestra su mejor desempeño. Este intervalo de forma práctica se define en temperaturas positivas por arriba de 10°C y hasta 60°C, ya que por arriba de este intervalo el asfalto comienza a ablandarse, adquiriendo un comportamiento plástico. Figura 1.- Deformación que experimenta el asfalto cuando empieza a ablandarse por efecto de la temperatura. Por el otro lado, cuando el asfalto experimenta temperaturas menores a los 10°C y particularmente temperaturas negativas, el asfalto se convierte en un sólido rígido, que puede ser tan duro que no resiste deformaciones y puede sufrir fallas como fracturas cuando experimenta dichas deformaciones. Figura 2.Comportamiento rígido del asfalto cuando se somete a temperaturas menores a los 0°C y se somete a deformaciones. Aquí es donde conviene preguntar: ¿Cómo mejorar el intervalo de temperatura de desempeño del asfalto con objeto de hacerlo mas versátil a cambios climáticos y condiciones variadas de deformación? ¿ PORQUE MODIFICAR LAS PROPIEDADES DEL ASFALTO ? TEMPERATURA DE DESEMPEÑO EN PAVIMENTOS La respuesta a la pregunta del párrafo de arriba se contesta con el uso de aditivos modificadores del asfalto. En el mercado existen diferentes agentes modificadores del asfalto. La mayoría de estos son de naturaleza polimérica y entre otras cosas, permiten extender la temperatura de efectividad del asfalto como agente ligante en el diseño de pavimentos. TIPOS DE MODIFICADORES. POLÍMERO TIPO I Mejora el comportamiento de mezclas asfálticas tanto a altas como a bajas temperaturas. Son polímeros elastómeros radiales a base de estireno, se usa en carpetas delgadas y estructurales de pavimentos con alto índice de tránsito, con vehículos pesados y climas fríos o cálidos. POLÍMERO TIPO II Mejora el comportamiento de mezclas asfálticas a bajas temperaturas. Son polímeros elastomericos lineales, con una configuración de caucho de estireno, butadieno latex o neopreno látex. Se utiliza en todo tipo de mezclas asfálticas en las que se requiera mejorar su comportamiento en climas fríos. TIPOS DE MODIFICADORES. POLÍMERO TIPO III Mejorar la resistencia al ahuellamiento de las mezclas asfálticas, disminuye la susceptibilidad a la temperatura y mejora su comportamiento a altas temperaturas. Es un polímero tipo plastomero, se utiliza en climas calientes, en mezclas asfálticas para carpetas estructurales y alto índice de tránsito. HULE MOLIDO DE NEUMÁTICOS Mejora la flexibilidad y resistencia a la tensión de las mezclas asfálticas, reduciendo la aparición de grietas por fatiga o cambios de temperatura. Es fabricado con base en la molienda de neumáticos. Se utiliza en carpetas delgadas de granulometría abierta y tratamientos superficiales. 2. FUNDAMENTOS DE LA MODIFICACIÓN. Los pavimentos sufren deterioro. Los tres principales factores que influyen en este deterioro son: 1. Clima. 2. Deformaciones por tránsito. 3. Tiempo. El clima tiene que ver fundamentalmente con la temperatura promedio a la que se ve expuesto el pavimento y variaciones de temperatura por cuestiones climáticas y humedad propiciada por lluvia, así como las bajas temperaturas en los meses de invierno. Las deformaciones se deben al transito vehicular. Los pavimentos se diseñan para una carga promedio que genera una deformación debida a la circulación de vehículos. PROBLEMÁTICA EN EL EMPLEO DE ASFALTOS MODIFICADOS. 1.- Aún cuando se han incrementado las instalaciones para efectuar la incorporación de polímeros o hule molido de llanta a los cementos asfálticos, el tipo de equipo, la tecnología empleada, no siempre son los adecuados. 2.- En muchas de las plantas de emulsiones no cuentan con la tecnología para hacer las modificaciones. 3.- Falta implementar más laboratorios con equipo adecuado para el control de calidad de campo. 4.-Prácticamente no existen laboratorios equipados para desarrollar las pruebas de calidad completas, que incluyan la reología del asfalto. Durabilidad de las mezclas asfálticas preparadas con ligantes modificados con polímeros. Dependiendo del diseño y condiciones climáticas, las carpetas asfálticas pueden ser elaboradas por tres tipos de mezclas de polímeros. 1) Mezclas drenantes 2) Mezclas resistentes y rugosas para capas delgadas y 3) Mezclas densas. Las ventajas que los asfaltos modificados poseen sobre los convencionales son entre otros los siguientes: • Mayor plasticidad. • Mayor Cohesión • Mejora el modulo elástico • Mayor resistencia a la humedad. • Mayor resistencia al envejecimiento. CONTROL RÁPIDO MODIFICADOS. EN CAMPO DE ASFALTOS OBJETIVO: Determinar calidad, grado de modificación y homogeneidad con rapidez y oportunidad, empleando métodos de prueba sencillos y económicos. Lograr un control de calidad preventivo, que con un grado de aproximación aceptable nos permita utilizar productos asfálticos adecuados. Un método rápido de campo para determinar la calidad, grado de modificación, así como la homogeneidad del asfalto modificado mediante pruebas rápidas en la obra, para lo cual se tienen diferentes alcances en las tres siguientes variantes: Variante I. Corresponde a la verificación de la polimeridad del asfalto, así como su probable contenido de acuerdo al diseño y tiene por objeto determinar la homogeneidad de la mezcla asfalto-polímero. Variante II. Corresponde a la verificación de la homogeneidad de la mezcla polimerizada del polímero - asfalto, en algunas de sus pruebas dependiendo del equipo de que se disponga y del polímero utilizado. Variante III. Corresponde a la verificación rápida de la homogeneidad del asfalto a una variante de la prueba de separación por anillo y esfera. MEJORAMIENTO CON PRODUCTOS ASFÁLTICOS El material asfáltico que se emplea para mejorar un suelo puede ser el cemento asfáltico o bien las emulsiones asfálticas, el primero es el residuo último de la destilación del petróleo. Para eliminarle los solventes volátiles y los aceites. Para ser mezclado con material pétreo deberá calentarse a temperaturas que varían de 140 a 160° C, este tipo de producto tiene la desventaja de que resulta un poco más costoso y que no puede mezclarse con pétreos húmedos. En las estabilizaciones, las emulsiones asfálticas son las más usadas ya que este tipo de productos si pueden emplearse con pétreos húmedos y no se necesitan altas temperaturas para hacerlo maniobrable, en este tipo de productos se encuentra en suspensión con el agua, además se emplea un emulsificante que puede ser el sodio o el cloro, para darle una cierta carga a las partículas y con ello evitar que se unan dentro de la emulsión; cuando se emplea sodio, se tiene lo que se conoce como emulsión aniónica con carga negativa y las que tienen cloro son las emulsiones catiónicas que presentan una carga positiva, siendo estas últimas las que presentan una mejor resistencia a la humedad que contienen los pétreos. Se tienen emulsiones de fraguado lento, medio y rápido, de acuerdo al porcentaje de cemento asfáltico que se emplea. Una emulsión asfáltica es una dispersión de asfalto en agua en forma de pequeñas partículas de diámetro de entre 3 y 9 micras. MEJORAMIENTO CON PRODUCTOS ASFÁLTICOS Este tipo de aglutinantes puede usarse casi con cualquier tipo de material aunque por economía se recomienda se emplee en suelos gruesos o en materiales triturados que no presenten un alto índice de plasticidad, puede usarse también con las arcillas pero solo le procura impermeabilidad, resultando un método muy costoso, además con otros productos se logra mayor eficiencia y menor costo para los suelos plásticos. Es importante que el material pétreo que se va a mejorar, presente cierta rugosidad para que exista un anclaje adecuado con la película asfáltica, situación que se agrava si el material pétreo no es afín con el producto asfáltico. Algunos productos asfálticos contienen agua y si esto no se toma en cuenta se pueden presentar problemas muy serios al momento de compactar, la prueba que más comúnmente se emplea en el laboratorio para determinar el porcentaje adecuado de asfalto a utilizar se conoce como "prueba de valor soporte florida modificada" y el procedimiento consiste en elaborar especimenes de pétreos que presentan cierta humedad usando diferentes porcentajes de asfalto, se compactan con carga estática de 11.340 Kg. (140 Kg/cm²), después de esto se pesan y se meten a curar al horno a una temperatura de 60° C, se sacan y se penetran hasta la falla o bien hasta que tengan una profundidad de 6.35mm registrándose la carga máxima en Kg., se efectúa una gráfica para obtener el porcentaje óptimo de emulsión y se recomienda que el material por mejorar presente un equivalente de arena mayor de 40% DESCRIPCION CARPETA ASFÁLTICA La carpeta asfáltica es la parte superior del pavimento flexible que proporciona la superficie de rodamiento, es elaborada con material pétreo seleccionado y un producto asfáltico dependiendo del tipo de camino que se va a construir, las principales características que debe cumplir el pétreo son las siguientes: a) Un diámetro menor de una pulgada y tener una granulometría adecuada b) Deberá tener cierta dureza para lo cual se le efectuarán los ensayos de desgaste los angeles, intemperismo acelerado, densidad y durabilidad. c) La forma de la partícula deberá ser lo más cúbica posible, se recomienda no usar material en forma de laja o aguja, pues se rompen con facilidad alterando la granulometría y pudiendo provocar fallas en la carpeta, se efectuarán pruebas de equivalente de arena, ya que los materiales finos en determinados porcentajes no resultan adecuados. DESCRIPCION CARPETA ASFÁLTICA En las mezclas asfálticas, es de gran importancia conocer la cantidad de asfalto por emplearse, debiéndose buscar un contenido óptimo; ya que en una mezcla este elemento forma una membrana alrededor de las partículas de un espesor, tal que sea suficiente para resistir los efectos del tránsito y de la intemperie, pero no debe resultar muy gruesa, ya que además de resultar antieconómica puede provocar una pérdida de la estabilidad en la carpeta, además este exceso de asfalto puede hacer resbalosa la superficie, para calcular este óptimo se tienen las pruebas de compresión simple para mezclas en frío, la prueba Marshall para muestras en caliente y la prueba de Hveem. Para conocer la adherencia entre el pétreo y el asfalto se pueden utilizar pruebas de desprendimiento por fricción, perdida de estabilidad o bien, cubrimiento por el método ingles; en caso de que las características del pétreo no sean aceptables, se pueden lavar o bien usar un estabilizante para cambiar la tensión superficial de los poros. El tipo y espesor de una carpeta asfáltica se elige de acuerdo con el tránsito que va a transitar por ese camino, tomando en cuenta el siguiente criterio: TIPOS DE CARPETAS ASFALTICAS • • • • Realizadas en planta o en caliente con tránsito de hasta 2000 vehículos (material pétreo y temperatura de 140 a 160° C.) Carpetas de riegos (emulsión y material pétreo.) Carpetas asfálticas en frío o en el lugar. Revestimientos: Se puede circular todo el año (espesor de 15cm) con material seleccionado (en desiertos arenas con emulsión asfáltica en una cantidad de 6lt/m³ de pétreo; después de compactado se debe efectuar un poreo para tapar oquedades.) (en la costa arena con 100lt/m³ y sin poreo), para un régimen pluvial alto se recomienda estabilizar con cemento la terracería y colocar fragmentos de roca chica.) OBJETO O FINALIDAD DE MODIFICAR UN ASFALTO La finalidad de modificar a los asfaltos es la de mejorar sus propiedades para que presente un mejor comportamiento a los cambios climáticos y de temperatura. Además los hace más resistentes al envejecimiento, aumenta la capacidad de carga y de soporte, mejoran las condiciones de elasticidad, flexibilidad, cohesión y viscosidad, lo cual redunda en una mayor vida útil y en la disminución del espesor de la carpeta. El cemento asfáltico, para modificarlo se puede mezclar con materiales del tipo S-BS (estireno butadieno-estireno), SBR (estireno butadieno-hule), productos EVA (productos termoplásticos además de poliestirenos y podolefinas). Otro producto que también se emplea para darle mayor dureza es el hule molido de neumáticos y en algunas ocasiones la escoria de fundición. Viscosidad 60ºC Poises (para clasificar el cemento asfáltico, consiste en hacer Pasar hacia arriba el asfalto dentro de un tubo capilar bajo condiciones de vacio y temperatura. 135ºC Centistokes MÉTODO DE ENSAYO COVENIN ASTM ASSHTO MOP 426 E 102 T 72 E 211 Penetración: Ensayo de consistencia, se utiliza para identificación y como parámetro para determinar susceptibilidad térmica. Con esta prueba se determina la dureza que presentan los diferentes tipos de asfalto MÉTODO DE ENSAYO COVENIN ASTM AASHTO MOP 1105 D5 T 49 E 203 Equipo necesario para el ensayo destacando el penetrómetro, el recipiente para la muestra y el recipiente para transferencia. Vertido de la muestra y aplicación de llama para eliminar burbujas Las muestras y la copa de transferencia se llevan al baño de agua La muestra en la taza de transferencia se coloca sobre el penetrómetro Verificando el peso del conjunto eje, aguja y accesorios Con la muestra y la taza de transferencia en posición, se baja la aguja hasta tocar la superficie de la muestra. Teniendo el indicador en cero, se deja caer la aguja por 5 segundos y se mide la distancia de penetración. Al concluir la determinación, la muestra y la taza de transferencia se llevan al baño de agua mientras se limpia la aguja y se continúa con el ensayo Punto de Ablandamiento: Ensayo de consistencia en el cual se determina la temperatura a la cual ocurre cambio de fase. MÉTODO DE ENSAYO COVENIN ASTM AASHTO MOP 419 2398 T 53 E 208 Amalgamado y colocación de los anillos en la placa base Equipo necesario para realizar el ensayo Fluidificación del cemento asfáltico Muestra como quitar el exceso de cemento asfáltico a los anillos Anillos con el cemento asfáltico Ejecución del ensayo Equipo montado para realizar el ensayo Finalizado el ensayo, se anota la temperatura Punto de inflamación: Ensayo de seguridad para el manejo y almacenamiento del cemento asfáltico. Es una prueba de seguridad que se realiza para conocer a que temperatura provoca flama el material asfáltico. MÉTODO DE ENSAYO Equipo e instrumentos COVENIN ASTM AASHO MOP 372 D 92 T 48 E 202 Fluidificación del cemento asfáltico Llenado de la copa Cleveland con cemento asfáltico Eliminación de burbujas en la superficie del cemento asfáltico Calentamiento de la muestra a temperatura controlada Aplicación de una pequeña llama en la superficie de la muestra Inflamación instantánea de los vapores liberados en la superficie de la muestra Ensayo de película delgada en horno (TFO Y RTFO): Para determinar el envejecimiento del cemento asfáltico. MÉTODO DE ENSAYO COVENIN AASHTO ASTM MOP 2046-92 T 179 D 1754 E 206 Equipo necesario para el ensayo Tara del platillo, vaciado del cemento asfáltico y eliminación de burbujas Pesado de la muestra una vez enfriada. Pesado de la muestra luego del envejecimiento Las muestras son colocadas al horno a 163 ºC por 5 horas El residuo se vierte en los moldes correspondientes para realizarlos ensayos Ductilidad: Ensayo de tipo califica – no califica, está relacionado con la adhesión y cohesión. Mide al alargamiento que presenta el asfalto sin romperse MÉTODO DE ENSAYO COVENIN ASTM ASSHTO MOP 1123 D 113 T 51 E 205 Amalgamado de la placa base y colocación del molde sobre ella. Equipo necesario para el ensayo de ductilidad. Detalle del molde Ductilómetro. Llenado de la briqueta con el cemento asfáltico Se retira el exceso de material de la muestra con una espátula ligeramente caliente Solubilidad: Ensayo para medir la pureza del cemento asfáltico. Este método sirve para detectar impurezas o materiales extraños que presente el asfalto. Equipo necesario para el ensayo y detalle del crisol gooch. Filtrado de la suspensión de asbesto en el crisol MÉTODO DE ENSAYO COVENIN ASTM ASSHTO MOP 1161 D 2042 T 44 E 207 Fibras de asbesto más agua destilada para preparar el filtro gooch. El crisol preparado se lleva a un horno de alta temperatura hasta alcanzar peso constante Proceso de enfriado y pesado del filtro gooch hasta obtener peso constante Colocación de la muestra y el disolvente en el erlenmeyer Se observa que toda la muestra se ha disuelto. La solución de asfalto se decanta a través de la capa de asbesto del crisol, ayudado con una pequeña succión El crisol se lleva al horno por 20 min a110 ºC, se enfría y se pesa hasta obtener peso constante Al terminar el filtrado se lava el material insoluble con el disolvente Peso específico: Para hacer correcciones de temperatura y para la determinación de vacíos en el diseño de mezclas. Este ensayo se efectúa para ubicar las correcciones necesarias de peso a volumen. MÉTODO DE ENSAYO COVENIN AASHTO ASTM MOP 1386-83 T 228 D 70 E 204 Picnómetro Equipos necesarios para realizar el ensayo. Detalles. Vaso de precipitado con el nivel de agua deseado. Detalle. Peso del picnómetro vacío. Vaso de precipitado con picnómetro lleno de agua en baño de agua. Peso del picnómetro + agua Llenado y pesado del picnómetro con cemento asfáltico hasta ¾ de su capacidad. Detalles. El picnómetro + muestra + agua, dentro del vaso de precipitado, se lleva al baño de agua por 30 min. Peso del picnómetro + muestra + agua =D Punto de Reblandecimiento: Se realiza por el método del anillo y la esfera, proporciona una medida a la resistencia del material a el cambio de sus propiedades de acuerdo a su temperatura. Cabe destacar, que el punto de reblandecimiento es la temperatura a la que una probeta del material en forma de disco, mantenida horizontalmente dentro de un anillo, es obligada a deformarse por el peso de una bola de acero y toca una superficie situada a 1 pulgada, cuando se calienta a una velocidad determinada dentro de un baño de agua o glicerina. Se emplea frecuentemente para caracterizar los materiales mas duros empleados en otras aplicaciones, indica la temperatura a que estos asfaltos se hacen fluidos. Consiste en llenar de asfalto fluido un anillo de latón de dimensiones normalizadas. La muestra así preparada se suspende en un baño de agua y sobre el centro de la muestra se sitúa una bola de acero de dimensiones y peso especificados. A continuación, se caliente el baño a una velocidad determinada y se anota la temperatura en el momento en que la bola de acero toca el fondo del vaso de cristal. Peligro: No use agregado de origen Metamórficos Constituye alrededor del 95% en peso de la mezcla. Pueden ser agregados naturales, agregados procesados y agregados sintéticos. Para ser utilizados en pavimentos debe cumplir ciertas propiedades. Granulometría (Tamiz 8, 30 y 200) FGRPM Limpieza Dureza Forma de la partícula Textura ( Macro y micro tex) Capacidad de absorción Afinidad con el asfalto Peso específico Agregados Típicos: Arena, Piedra Triturada, Arrocillo y polvo de roca ( Polvillo) Procesamiento de agregados • Rocas: Triturador de mandíbulas (Rendimiento de 3 hasta 60 Ton /hrs) • Arenas: Triturador de impactos Tipo Barmac Rendimiento: de 12 a 360Ton /hrs Procesamiento de agregados • Arrocillo Polvillo: Triturador cónico es adecuado para triturar minerales y piedras de media y alta dureza. Su sistema de seguridad de resorte es un dispositivo de protección contra sobrecarga, permite que los objetos metálicos pasen por la boca trituradora sin causar daños a la maquina. Rendimiento de 40 hasta 340 ton/hrs Procesamiento de agregados • • Maquina lavadora de arena que se usa junto con la Maquina elaborador de arena, la maquina lavadora puede eliminar el polvo e impurezas de la arena mezclara por la maquina elaboradora, a fines de aumentar la calidad de la arena. La Maquina lavadora de arena que se muestra es un equipo estilo toldo lavador y seleccionador . Capacidad de 50 hasta 150 ton/hrs Procesamiento de agregados • La Criba vibradora circular hace movimientos circulares, es un nuevo equipo vibrador de multiniveles con alto rendimiento. Alto rendimiento de separación, Bajo ruido, Resistente y durable, Fácil de mantener y Seguro de usar, se usa ampliamente en la clasificación de productos en las industrias de Minería, Material de construcción, Transito, Recursos, Química, etc. Rendimiento de 30 hasta 810 ton/hrs ESPECIFICACIONES CONCRETO ASFÁLTICO CARACTERISTICA DEL AGREGADO ENSAYO ESPECIFICACIONES 12-10 Caras Fracturadas E-109 60% Desgaste de los Angeles E-113 RODAMIENTO 40% BASE 50% Equivalente de Arena E-108 45% Adherencia E-308 BUENA Partículas Planas y Alargadas -------- 5% MEZCLA DE DISEÑO RODAMIENTO INTERMEDIA BASE Estabilidad Marshall (lbs) E-301 .1200% .1000% .900% Flujo 1/00 mm E-301 8-16 8-16 8-16 Vacios llenados con asfalto E-301 75-85 75-85 60-85 Vacios totales de la Mezcla E-301 3-5 3-7 3-8 * * * Vacios de agregados mineral VAM VAM MINIMO (%) (1)TAMAÑO MAXIMO NOMINAL (mm) %VACIOS DE DISEÑO (3) (2) mm Pulgadas 3.0 4.0 5.0 1.18 Nº 16 21.5 22.5 23.5 2.36 Nº 18 19.0 20.0 21.0 4.75 Nº 4 16.0 17.0 18.0 9.5 3/8 14.0 15.0 16.0 12.5 ½ 13.0 14.0 15.0 19.0 ¾ 12.0 13.0 14.0 25.0 1 11.0 12.0 13.0 37.5 1½ 10.0 11.0 12.0 50.0 2 9.5 10.5 11.5 63.0 2½ 9.0 10.0 11.0 Notas: El tamaño máximo nominal de partícula es el tamaño mas grande que el primer tamiz que retiene mas del 10 % de material. Especificación normal para tamaños de tamices usados en prueba ASTM11 (AASHTO-M92). Interpole el VAM mínimo para los valores de vacío de diseño que se encuentre entre los que están citados. Los agregados y el asfalto son combinados en proporciones adecuadas y definidas para constituir una mezcla asfáltica. Estas proporciones conjuntamente con sus características y la forma de mezclado y compactado determinan las propiedades físicas de la mezcla y el desempeño de la misma como carpeta en el pavimento. El método Marshall es el utilizado comúnmente en Venezuela para el diseño de mezclas en caliente. El método consiste en determinar la proporción de cemento asfáltico en función densidad-vacíos y un análisis de estabilidad-flujo. Ilustración del VAM en una Probeta de Mezcla Compactada (Nota: para simplificar, el volumen de asfalto absorbido no es mostrado). de un análisis de Estabilidad Flexibilidad Durabilidad Impermeabilidad Trabajabilidad Resistencia a la fatiga Resistencia al deslizamiento Costos Capacidad para resistir desplazamiento y deformación bajo las cargas del transito. Una carpeta de rodamiento inestable desarrolla ondulaciones (corrugaciones), ahuellamientos (ruting, canales). Causas y Efectos de Inestabilidad en el Pavimento CAUSAS EFECTOS Exceso de asfalto en la mezcla Ondulaciones, ahullamiento, y afloramiento o exudación Exceso de arena de tamaño medio en la mezcla Baja resistencia durante la compactación y posteriormente durante un cierto tiempo; dificultad para la compactación Agregado redondeado sin, o con pocas, superficies trituradas Ahullamiento y canalización Capacidad de una carpeta asfáltica de amoldarse a los movimientos y asentamientos graduales de la subrasante sin que se agriete. Habilidad para resistir factores como la disgregación, cambios en las propiedades del asfalto, separación de la película de asfalto. Esto se logra: usando la mayor cantidad posible de asfalto, usando una gradación densa de agregado resistente a la separación y considerando una alta impermeabilidad. CAUSAS EFECTOS Bajo contenido de asfalto Endurecimiento rápido del asfalto y desintegración por perdida de agregado Alto contenido de vacíos debido al diseño o a la falta de compactación Endurecimiento temprano del asfalto seguido por agrietamiento o desintegración Agregados susceptibles al agua (Hidrofilicos) Películas de asfalto se desprenden del agregado dejando un pavimento desgastado, o desintegrado Causas y Efectos de una poca durabilidad Resistencia al paso de aire y agua hacia el interior de la carpeta o a través de ella. CAUSAS EFECTOS Bajo contenido de asfalto Las películas delgadas de asfalto causaran, tempranamente un envejecimiento y una desintegración de la mezcla Alto contenido de vacíos en la mezcla de diseño El agua y el aire pueden entrar fácilmente en el pavimento, causando oxidación y desintegración de la mezcla Compactación Inadecuada Resultara en vacíos altos en el pavimento, lo cual conducirá a infiltración de agua y baja estabilidad Causas y Efectos de la Permeabilidad Facilidad con que una mezcla asfáltica puede ser colocada y compactada. Causas y Efectos de Problemas en la Trabajabilidad CAUSAS EFECTOS Tamaño máximo de partícula: grande Superficie áspera, difícil de colocar Demasiado agregado grueso Puede ser difícil de compactar Temperatura muy baja de mezcla Agregado sin revestir, mezcla poco durable; superficie áspera, difícil de compactar Demasiada arena de tamaño medio La mezcla se desplaza bajo la compactadora y permanece tierna o blanda Bajo contenido de relleno mineral Mezcla tierna, altamente permeable Alto contenido de relleno mineral Mezcla muy viscosa, difícil de manejar; poco durable Resistencia a la flexión repetida bajo las solicitaciones del tráfico Causas y Efectos de una Mala Resistencia a la Fatiga CAUSAS EFECTOS Bajo contenido de asfalto Agrietamiento por fatiga Vacíos altos de diseño Envejecimiento temprano de asfalto, seguido por agrietamiento por fatiga Falta de Compactación Envejecimiento temprano de asfalto, seguido por agrietamiento por fatiga Espesor inadecuado de pavimento Demasiada flexión seguida por agrietamiento por fatiga Habilidad de la carpeta de rodamiento de minimizar el deslizamiento o resbalamiento de los cauchos de los vehículos, particularmente en presencia de agua. CAUSAS EFECTOS Exceso de asfalto Exudación, poca resistencia al deslizamiento Agregado mal gradado o con mala textura Pavimento liso, posibilidad de hidroplaneo Agregado pulido en la mezcla Poca resistencia al deslizamiento Criterios del Instituto de Asfalto (U.S.A) para el Diseño Marshall Criterios para Mezcla del Método Marshall Transito Liviano Carpeta y Base Min Compactación, numero de golpes en cada cara de la probeta Max Transito Mediano Carpeta y Base Min 35 Max Transito Pesado Carpeta y Base Min 50 Max 75 Estabilidad, N 3336 (lb.) (750) --- (1200 ) --- (1800) --- Flujo. 0.25 mm (0.01 pulgadas) 8 18 8 16 8 14 Porcentaje de Vacíos 3 5 3 5 3 5 Porcentaje de Vacíos en el Agregado Mineral (VMA) Porcentaje de vacíos llenos de Asfalto (VFA) 5338 8006 Ver porcentaje mínimo de VMA 70 80 65 78 65 75 NOTAS 1 Todos tos criterios y no solo estabilidad, deben ser considerados al diseñar una mezcla asfáltica de pavimentación. Las mezclas asfálticas en caliente de base que no cumplan estos criterios, cuando se ensayen a 60ºC, se consideraran satisfactorias si cumplen los criterios cuando se ensayen a 38ºC y si se colocan a 100 mm o mas por debajo de la superficie. Esta recomendación se aplica solamente a las regiones que tengan una variedad de condiciones climáticas similar a la que prevalece en casi todas las regiones de Estados Unidos. En las regiones que tengan condiciones climáticas mas extremas puede ser necesario usar temperaturas mas bajas de ensayo. 2 Clasificaciones del Transito Liviano: Condiciones de transito que resultan en un EAL de diseño < 104 Mediano: Condiciones de transito que resultan en un EAL de diserto entre 104 y 106 Pesado: Condiciones de transito que resultan en un EAL de diseño> 106 3 Los esfuerzos de compactación en el laboratorio deberán aproximarse a la densidad máxima obtenida en el pavimento bajo el transito. 4 Los valores de fluencia se refieren al punto en donde la carga comienza a disminuir. 5 Cuando se este calculando el porcentaje de vacíos, deberá permitirse cierta tolerancia en la porción de cemento asfáltico perdida por absorción en las partículas de agregado 6 El porcentaje de vacíos en el agregado mineral debe ser calculado con base en el peso especifico total ASTM del agregado.