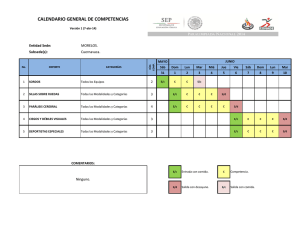

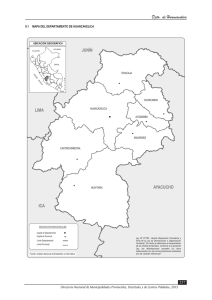

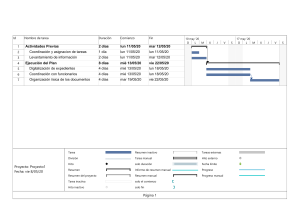

PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ FACULTAD DE CIENCIAS E INGENIERÍA SECCIÓN INGENIERÍA MECÁNICA MEC298 PROYECTO DE INGENIERÍA MECÁNICA 2 “DISEÑO DE UNA PLANTA PARA LA ELABORACIÓN DE CHUÑO CON UNA CAPACIDAD DE 12 ton/sem” DATOS GENERALES DEL PROYECTO Docentes: Dr. Ing. Luis Chirinos Dr. Ing. Luis Cotaquispe Horario: 0911 Equipo: 06 Integrantes: De la vega Yañe, Luiggi Gerson Urquiza Villacorta, Camila Andrea Manrique linares, Bruno Isaac Marroquín Marroquín, Walter Eduardo (20145570) (20160990) (20161281) (20161596) 12 de abril de 2021 Datos generales del proyecto 1- Objetivos Objetivo general • Diseñar una planta para la producción de 12 toneladas por semana de chuño blanco, ubicada en el departamento de Huancavelica. Objetivos específicos • Optimizar el proceso artesanal de elaboración de chuño blanco o tunta. • Cumplir con la expectativa de procesamiento que requiere el proyecto, así como tener la capacidad de producir durante todo el año. • Disponer de instalaciones y equipos en buen estado para evitar cualquier tipo de contaminación en el producto final. 2- Lista de exigencia LISTA DE EXIGENCIAS Diseño de una planta para la elaboración de chuño con una capacidad de 12 toneladas semanales, ubicada en el departamento de Huancavelica. PROYECTO Página 1 de 4 Edición 1 Fecha: 12/04/2021 CLIENTE: PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ Elaborado: Grupo 6 Fecha Deseo (Cambios) (D) o Descripción Responsable(s) exigencia (E) FUNCIÓN PRINCIPAL DEL PROYECTO 12/04/21 E Se diseñará una planta para la elaboración de chuño con una capacidad de producción de 12 toneladas por semana en el departamento de Huancavelica. GRUPO 6 LOCALIZACIÓN 12/04/21 E Para la elección de la ubicación de la planta , se GRUPO 6 tomará en cuenta las vías de acceso para la recepción de materia prima y los servicios básicos tanto agua como luz. 12/04/21 E La planta se ubicará en uno de los 19 distritos dentro del departamento de Huancavelica. Estos deberán ser estudiados y luego evaluados para elegir a la mejor opción posible. Para esta decisión, será determinante que la locación disponga de todos los servicios básicos necesarios, tales como servicio eléctrico, servicio de agua potable y servicio de salud. GRUPO 6 12/04/21 E Las dimensiones del terreno serán lo suficientemente grandes para que la planta pueda contener toda la materia prima, maquinaria de producción, trabajadores y producto final almacenado. GRUPO 6 DISPOSICIÓN DE LA PLANTA 12/04/21 E La planta deberá poder cumplir con la expectativa de procesamiento que se requiere (12 ton/sem). Así como, ser capaz de trabajar durante todo el año. GRUPO 6 12/04/21 E La planta deberá disponer de instalaciones y equipos en buen estado para evitar cualquier tipo de contaminación en el producto final. GRUPO 6 12/04/21 E La planta deberá facilitar la realización de los procesos y reducir el tiempo de estos en la medida de lo posible. Además de reducir los posibles ruidos para que estos no superen los límites establecidos por la Norma Técnica Peruana. NTP -ISO 9612:2010. GRUPO 6 12/04/21 E La planta deberá ser capaz de replicar de manera eficaz y eficiente el proceso de elaboración de Tunta o chuño blanco siguiendo la Norma Técnica Peruana. NTP 011.401. GRUPO 6 MATERIA PRIMA 12/04/21 E Se recepcionarán alrededor de 200 sacos de papa diarios y cada saco tendrá que pesar como GRUPO 6 máximo 50 kilogramos de acuerdo con lo establecido por INACAL. 12/04/21 E Se emplearán diversas variedades de papa, desde nativas hasta mejoradas. GRUPO 6 12/04/21 E Se utilizarán tubérculos frescos y en buen estado para asegurar la calidad de nuestro producto final. GRUPO 6 ALMACENAMIENTO 12/04/21 E Se almacenará la papa y esta deberá estar a temperatura y humedad relativa adecuadas para mantener el producto fresco y evitar proliferación de bacterias. GRUPO 6 12/04/21 E Se tendrán en cuenta que los almacenes cumplan con las disposiciones de la norma NTP 204.060.2009 para la conservación tanto de materia prima, como de los productos terminados hasta su despacho. GRUPO 6 12/04/21 E La distribución en los almacenes debe ser de tal manera que se pueda colocar y retirar la carga con suma facilidad, ya sea de forma manual o con alguna máquina que se usará para esta tarea. GRUPO 6 12/04/21 E Los almacenes deberán tener capacidad suficiente para recibir la materia prima; así como para guardar los productos en proceso y productos terminados. GRUPO 6 ENERGÍA 12/04/21 E Se contará con red eléctrica para el suministro de energía eléctrica de la planta. GRUPO 6 12/04/21 E Se contará también con un grupo electrógeno de respaldo en caso de cortes o inestabilidad en la red eléctrica. GRUPO 6 SEGURIDAD 12/04/21 E La planta garantizará el establecimiento de los medios y condiciones que protejan la vida, salud y bienestar de los trabajadores y de aquellos que prestan servicios o se encuentran dentro las instalaciones, según la Ley de Seguridad y Salud en el Trabajo – Ley 29783. GRUPO 6 12/04/21 E Se establecerá una ruta de escape y zonas de seguridad en caso de sismos o cualquier incidente que se pueda suscitar. GRUPO 6 SEÑALES 12/04/21 E Todas las vías de circulación internas estarán debidamente pavimentadas y señalizadas según lo que indica la norma NTP 399.010-1 de señales de seguridad en el cumplimiento de colores, símbolos, formas y dimensiones de señales de seguridad. Esto facilitará la circulación de vehículos para el traslado de materia prima y del producto final, así como la GRUPO 6 movilización segura del personal dentro de las instalaciones de la planta. De esta manera, se busca reducir accidentes. INFRAESTRUCTURA Y SERVICIOS 12/04/21 E La planta contará con un adecuado sistema de suministro, almacenamiento y distribución de agua potable y servicio de desagüe y alcantarillado. GRUPO 6 12/04/21 E La planta deberá contar con un sistema de tratamiento de agua según lo estipulado en la Norma Técnica OS.020. GRUPO 6 12/04/21 E Las instalaciones destinadas al aseo personal tienen que estar completamente separadas de las zonas de manipulación de alimentos, sin acceso directo según D. S. N° 009-2005-TR. GRUPO 6 12/04/21 E Las instalaciones eléctricas serán de acuerdo a la norma EM.010. Esta norma involucra los tableros, subtableros, sistema de puesta a tierra y demás. Asimismo, para el cálculo de iluminarias se tomará en cuenta las recomendaciones para ambientes interiores y para la sección de trabajos de maquinado. GRUPO 6 COSTOS 12/04/21 E La selección de las máquinas que se emplearán se hará de acuerdo a criterios técnicos y económicos. GRUPO 6 Buscando la solución más óptima posible. MAQUINAS Y EQUIPOS 12/04/21 E La planta contará con fácil acceso para el traslado y montaje de los equipos necesarios. GRUPO 6 12/04/21 E Se buscará optimizar los procesos de producción para reducir costos de operación, de tal manera que se mantenga la alta calidad de nuestro producto final. GRUPO 6 12/04/21 E Contará con fácil acceso hacia los componentes que requieran atención para su futuro mantenimiento. GRUPO 6 ERGONOMÍA 12/04/21 E El diseño de la planta brindará adecuadas condiciones de trabajo para los procesos administrativos y de producción, cumpliendo con la Norma Básica de Ergonomía y Procedimiento de evaluación de Riesgo Disergonómico que tiene por objetivo principal establecer parámetros que permitan la adaptación de las condiciones de trabajo a las características físicas y mentales de los trabajadores para proporcionarles bienestar y seguridad. GRUPO 6 AMBIENTE 12/04/21 E Se tendrá en consideración el cuidado del medio ambiente y el ecosistema que lo rodea. A través de una correcta gestión en la segregación de residuos. Los residuos deberán ser tratados y obedecer las normas medio ambientales vigentes tales como la Ley General de Residuos Sólidos N° 27314. GRUPO 6 TRANSPORTE 12/04/21 E Emplear contenedores de almacenamiento limpios, desinfectados, secos, libres de olores extraños, sin manchas de óxido y bien sellados. Además, se deberá evitar la exposición de los productos al sol por periodos prolongados. GRUPO 6 12/04/21 E Emplear preferentemente vehículos de transporte de uso exclusivo, evitando transportar personas, animales u otros elementos extraños y reducir al mínimo el tiempo de transporte omitiendo paradas innecesarias según NTP 209.027:207. GRUPO 6 PRODUCTOS 12/04/21 E El producto final consistirá en bolsas de 5 y 20 kg. Estos deberán ser evaluados de manera que cumplan los requisitos para su venta como tunta. GRUPO 6 12/04/21 E Existirá un uso adecuado de la industrialización del chuño a fin de impedir o reducir en la medida de lo posible metales en los alimentos tales como el mercurio o plomo. Este aspecto será fundamental para garantizar un producto de calidad. Fuente: Organización de las Naciones Unidas para la alimentación y Agricultura. (FAO) GRUPO 6 FINALIZACIÓN DEL PROYECTO 12/04/21 E La entrega del PROYECTO COMPLETO será el día Sábado 10 de Julio. GRUPO 6 3- Locación o emplazamiento del proyecto Ubicación geográfica Como se explicó brevemente en la introducción, el proceso de deshidratación de las papas se da aprovechando la variación de temperaturas entre el día (unos 18°C) y la noche (alrededor de -5°C), esto en regiones a partir de 3600 msnm, dándose así un proceso de liofilización natural. En cuanto a la producción de chuño en el Perú, gracias al proyecto “Innovación y Competitividad de la Papa” (INCOPA), impulsado por el Centro Internacional de la papa (CIP) y además en colaboración con técnicos de agroindustrias en Puno, a nivel nacional se produce un aproximado de 18 000 toneladas de tunta o chuño al año. De este total, un 40% se destina para el autoconsumo, es decir unas 7 200 toneladas y el resto, unas 10 800 toneladas (60%), se deriva para la venta. De acuerdo a la información del proyecto INCOPA-CIP, el mayor productor de tunta es Puno, donde se produce el 67% del total nacional. Otras regiones productoras son Cusco (17%), Junín (9%), Áncash (3%), Apurímac (2%) y Huancavelica (2%). Huancavelica es un departamento de la parte central del Perú, limitando al norte con Junín, al este y sur con Ayacucho, al oeste con Ica y al noroeste con Lima. Cuenta con una superficie de 22 131 km2 siendo el séptimo departamento menos extenso del Perú, además, su economía se basa en la minería, con la extracción de cobre, en la ganadería y en la agricultura con la producción de más de 600 variedades de papa nativa. Figura ¡Error! No hay texto con el estilo especificado en el documento.. Mapa de Huancavelica Fuente: https://es.wikipedia.org/wiki/Departamento_de_Huancavelica#/media/Archivo:MFPS-D-Huancavelica.jpg Figura 1. Ubicación Geográfica del departamento de Huancavelica Fuente: Google Maps El departamento de Huancavelica lo constituyen 7 provincias: Tabla 1. Provincias del departamento de Huancavelica Provincias del departamento de Huancavelica Población (2016) Altitud (m.s.n.m.) 4 215.56 160 028 3 679 8 910.82 79 752 3 431 12 1 959.03 63 906 3 271 13 3 984.62 19 159 3 958 Ubigeo Provincia Capital 901 Huancavelica Huancavelica 19 902 Acobamba Acobamba 903 Angaraes Lircay 904 Castrovirreyna Castrovirreyna Distritos Superficie km² 905 Churcampa Churcampa 11 1 218.42 44 605 3 275 906 Huaytará Huaytará 16 6 458.39 23 023 2 712 907 Tayacaja Pampas 22 3 378.36 108 083 3 251 El director regional de Agricultura, Raúl Rodríguez Paredes, sostuvo que, de acuerdo a las cifras del 2013, la provincia de Huancavelica produce 18,570 toneladas de papas nativas, seguida de Acobamba con una producción de 13,197 toneladas métricas; mientras la provincia de Angaraes genera más de 10,000 toneladas. Asimismo, agregó, los productores de Churcampa producen 8,424 toneladas, luego vienen las provincias de Tayacaja, Castrovirreyna y Huaytará. Figura 3. Provincias de Huancavelica Fuente: http://www.cgtp.org.pe/huancavelica-2/ Factores a tomar en cuenta para la localización de la Planta a) Materia Prima El director regional de Agricultura, Raúl Rodríguez Paredes, sostuvo que, de acuerdo a las cifras del 2013, la provincia de Acobamba se ubica en primer lugar de producción, seguido de la provincia de Huancavelica, Angaraes, Churcampa y finalmente las provincias de Tayacaja, Castrovirreyna y Huaytará. Así mismo, considerando los datos obtenidos por el Instituto Nacional de Estadística e Informática, se obtuvo que las provincias de Huancavelica y Acobamba son las que vienen incrementando su producción anual de manera considerable. Figura 4. Producción de principales productos agropecuarios según provincias, 2010-2017 (Huancavelica) Fuente: INEI b) Mano de Obra En el departamento de Huancavelica de las 285 mil 778 personas que tienen edad para trabajar, 136 mil 145 personas (47,6%) participa en la actividad económica ya sea como ocupado o buscando empleo activamente, respecto a lo obtenido con el Censo de 1993 (104 mil 698 personas), aumentó en 31 mil 447 personas, es decir, en 30,0%. La participación en la actividad económica de la población en edad de trabajar no ha sido homogénea, así, en las provincias de Huaytará y Huancavelica, se registraron las tasas más altas de participación en la actividad económica, con 53,0% y 52,4%, respectivamente. En cambio, en Angaraes (35,7%) y en Acobamba (41,6%), la tasa de participación es menor al promedio departamental (47,6%). (INEI, 2007) Figura 5. Huancavelica: Tasa de actividad de la población censada en edad de trabajar, según provincia, 1993 y 2007 Fuente: INEI c) Rutas de acceso El acceso de las ciudades de Huancayo, Lima y Ayacucho a la ciudad de Pampas, es a través de vía terrestre. Tabla 2. Vías de acceso d) Servicio de agua Tabla 3. Cobertura de la población rural con servicio de sistema de agua. Fuente: MVCS.2018 Tabla 4. Tabla de población rural con servicio de sistema de agua potable. Fuente: MVCS.2018 Tabla 5. Cobertura de la población urbana con servicio de sistema de agua potable. Fuente: MVCS.2018 e) Servicio eléctrico Figura 6. Sistema Eléctrico Huancavelica. Fuente: Electrocentro (2011) Figura 7. Crecimiento eléctrico Huancavelica. Fuente: Electrocentro (2018) SED: Subestación de distribución; MT y BT: Media y Baja tensión respectivamente Analizando los 5 factores tomados en cuenta, se puede observar que la provincia de Huancavelica cuenta con mejores servicios tanto eléctrico como de agua, así mismo, en esta provincia se observa un porcentaje mayor de población económicamente activa (PEA) en comparación con las otras 6 provincias. Las rutas de acceso también es un factor decisivo, ya que la mayoría de empresas de transporte realizan su servicio hasta la misma ciudad de Huancavelica, y vale destacar que también está disponible el servicio de tren Huancayo – Huancavelica. Por último, en cuanto a la materia prima, Huancavelica junto con Acobamba son las 2 provincias que en los últimos años han tenido un incremento de producción agrícola, con un gran porcentaje de papa nativa. Finalmente, como locación exacta para la planta consideramos un lugar cercano a la capital, tal que garantice un acceso viable a los servicios de agua y electricidad, y así mismo tomando en cuenta el espacio suficiente tal que no entre en conflicto con el sistema urbano. Se optó por la localización 1. (Figura 8). Ubicada en el límite de los distritos Huancavelica – Ascensión, al lado de la carretera Huancayo – Huancavelica y del Rio Ichu. Figura 8. Ubicación tentativa de la planta. Fuente: Google Earth pro. Figura 9. Street View de la ubicación. Fuente: Google Maps Vale la pena destacar, que el terreno pertenece al Gobierno Regional, Dirección Regional Agraria – Huancavelica. Por lo que se podría conversar sobre la disposición del terreno, fundamentando que la planta para producir chuño generará oportunidades de empleo y desarrollo para toda la ciudad. Figura 10. Dimensiones aproximadas del terreno seleccionado. Fuente: Google Earth pro Condiciones agroclimáticas Considerando el cultivo de papas, es esencialmente un "cultivo de clima templado", para cuya producción la temperatura representa el límite principal: las temperaturas inferiores a 10° C y superiores a 30° inhiben decididamente el desarrollo del tubérculo, mientras que la mejor producción ocurre donde la temperatura diaria se mantiene en promedio de 18° a 20° C. (MINAG). Para la elaboración de chuño, como se realiza por medio de deshidratación natural de la papa, se requiere aprovechar las bajas temperaturas alcanzadas durante la estación de invierno, desde mayo hasta fines de julio, cuando ocurren las temperaturas más bajas del año, inferiores a 5°C. Se le denomina también “época de heladas”. En dichos meses se produce una fuerte radiación solar, escasa nubosidad y baja humedad relativa (menor de 40%). Estos factores favorecen el congelado y secado natural de la papa para transformarse en chuño o tunta. Calendario de cultivo “En Huancavelica existen dos campañas muy marcadas para el cultivo de papa nativa: la michka (campaña chica) y el qatun tarpuy (campaña grande). La instalación de la michka, conocida también como maway en otras partes del Perú, se realiza entre julio y agosto. La cosecha se realiza entre enero y marzo, cuando la reserva de papa en los almacenes familiares empieza a agotarse. Muchos agricultores venden parte de la cosecha en los mercados aprovechando que el precio de la papa es más alto en estos meses. La campaña del qatun tarpuy cubre un área mayor que la michka. La siembra generalmente se inicia en octubre y la cosecha del qatun tarpuy se realiza entre mayo y junio. (Catálogo de variedades de papa nativa de Huancavelica – Perú, 2006) Figura 11. Calendario de cultivo de papa nativa en Huancavelica Fuente: https://cipotato.org/wp-content/uploads/2014/08/003524.pdf Datos meteorológicos En cuanto al clima en Huancavelica, predomina el frío con amplio rango de temperaturas entre el día y la noche, entre el sol y la sombra. Así mismo, temperatura media horaria es de 9 a 11 °C con variaciones a lo largo del año, siendo la temperatura máxima de 20 °C y la temperatura mínima de 6 °C. Tabla 6. Parámetros climáticos promedio de Huancavelica Tabla 7. Parámetros climáticos promedio de Huancavelica Recursos hídricos La fuente de abastecimiento de agua para la población de Huancavelica es 100% superficial. El sistema de abastecimiento de agua potable consta del aprovechamiento hídrico superficial de dos ríos, el río Ichu y el riachuelo Callqui; siendo la principal fuente de abastecimiento el primero de ellos. El río Ichu nace de la unión de los ríos Cachimayo y Astobamba. El río Cachimayo está conformado por la unión de aguas de las quebradas Yurajranra, Bancopata y Cachimayo; mientras que el río Astobamba nace de la unión de las quebradas Talahuara y Miguel Macho que forman el río Pucapampa; para luego formar el río Astobamba por la confluencia de otras quebradas. La captación Callqui se abastece de la quebrada que lleva el mismo nombre, que se forma a partir de la unión de las quebradas Amapola y Yanaranra. El agua captada proveniente del río Callqui y de la captación Punco Punco es conducida hacia la planta de tratamiento de agua potable Millpo (PTAP Millpo) y la planta de tratamiento de agua potable Ichu (PTAP Ichu). (Fuente: EPS EMAPA-HVCA S.A.) Tabla 8. Cuadro de contribución de las captaciones de agua 4- Recursos disponibles y requeridos para los procesos Materia prima El departamento de Huancavelica cubre un área de 2.213.100 hectáreas, lo que representa el 6.1% de la superficie total de los Andes peruanos. La papa es el cultivo de mayor importancia. Ocupa aproximadamente el 27% de la superficie total dedicada a cultivos (Rubina y Barreda, 2000). Le siguen el maíz, la cebada, el trigo, el haba y la arveja. Entre 1990 y 1998, la papa cubría un promedio de 11.681 hectáreas anuales a nivel departamental, representando el 5.8% del área total nacional estimada en 202.317 hectáreas (Egúsquiza, 2000). Para el mismo periodo, los rendimientos promedios fluctuaban entre 7.7 a 8.6 toneladas métricas por hectárea (OIA-MINAG, 1998). La producción de papa proveniente de Huancavelica representa el 3.6% de la producción promedio nacional. La papa, al igual que la cebada y otros cereales, constituye un alimento básico para las comunidades alto-andinas de Huancavelica. Estudios nutricionales demuestran que la papa aporta un 23.0%-38.6% de energía, 28.0%-57.8% de proteína, 4.9%-16.8% de hierro, 7.0%-45.2% de zinc y 3.2%-6.2% de calcio requerido por niños y adultos, dependiendo de la época del año; además, es una fuente importante de vitamina C. Asimismo, para muchos agricultores huancavelicanos la venta de papa representa la fuente principal de ingresos familiares y con la comercialización de los excedentes logran obtener dinero para cubrir parte de las necesidades básicas. Figura 12. Papas Nativas de Huancavelica Fuente: https://www.gob.pe/institucion/itp/noticias/50286-biodiversidadde-papas-nativas-son-presentadas-en-feria-culturaymi Información general de la Tunta o Chuño blanco La tunta es un producto deshidratado que se obtiene de los tubérculos de la pala. Es elaborado con una tecnología artesanal, bajo las condiciones naturales del clima y geografía del altiplano. No requiere insumos adicionales para su proceso. Los tubérculos frescos de papa (recién cosechados) constituyen la materia prima para la elaboración de la tunta; se emplean diversas variedades, entre nativas y mejoradas (Tabla tal). El grupo de las nativas se incluyen las variedades conocidas como papas amargas, que se caracterizan por su alto contenido de “glicoalcaloides” (sustancia de sabor amargo); en la antigüedad la tunta se elaboraba exclusivamente con dichas variedades, dado que el remojo prolongado en el río favorece el lavado de los “glicoalcaloides haciendo posible su consumo. Tabla 9. Composición nutricional Estacionalidad de siembra y cosechas La estacionalidad del cultivo de papa está relacionada a los meses del año en que se efectúa la siembra. La siembra de papa se da todo el año debido a que la geografía de nuestro país permite que tengamos diversos pisos ecológicos y, por ende, diferentes altitudes en cada región. Las zonas que se encuentran entre los 3,500 y 4,100 m.s.n.m. tienen cosechas en los meses de abril, mayo y junio. En regiones con altitudes de 2,300 a 3,500 m.s.n.m. (piso ecológico quechua), cosechan desde marzo a junio. Por otra parte, las cosechas entre septiembre y agosto son típicas de zonas que están en los 500 a 2,300 m.s.n.m. Las zonas de menos de 500 m.s.n.m. hay cosechas de agosto a enero. El comportamiento estacional de la superficie sembrada establece que el 73% de las siembras se da entre agosto y noviembre aprovechando las lluvias y temperaturas favorables al cultivo de la papa. Figura 13. Producción departamental de la papa Fuente: MINAG-DGIA Figura 14. Calendario de cosecha de papas Fuente: MINAGRI-DGSEP-DEA, Elaboración: UIC-SSE En cuanto a las cosechas, se considera como referente el año calendario; las cosechas se monitorean de enero a diciembre. Para el caso de la papa, los meses entre enero y junio son los que concentran el 77% de la cosecha total de la campaña agrícola. Estacionalidad de la superficie cosechada de papa Por el mismo hecho de que la mayoría de las hectáreas sembradas se encuentra en la sierra (90 por ciento), existe una fuerte estacionalidad de las cosechas de papa a lo largo del año. De acuerdo a la época de lluvias en la sierra (entre diciembre y mayo), los meses principales de cosecha son abril y mayo. La Figura 3-4 ilustra muy bien cómo se “disparan” las cosechas en estos meses, provocando una bajada de los precios de papa (en chacra) en este momento de sobreoferta. El hecho de que los precios de papa no caigan más drásticamente en estos meses de sobreproducción (con niveles 6 a 7 veces más altos que en otros meses) se explica por el rol importante del autoconsumo en la sierra, que absorbe grandes volúmenes de papa (producto que no llega al mercado). Extraordinario es el comportamiento al alza del precio de la papa en el año 1998, resultado del fenómeno de “El Niño”, que provocó pérdidas muy significativas del cultivo en la sierra (heladas y sequías), por un valor aproximado a los 573 millones de soles. Figura 15. Estacionalidad de la superficie cosechada de papa a nivel nacional Fuente: MINAGRI-DGSEP-DEA, Elaboración: UIC-SSE Figura 16. Estacionalidad de la producción de papa Fuente: MINAGRI-DGSEP-DEA, Elaboración: UIC-SSE Figura 17. Calendario de cosecha según el departamento (Huancavelica) Fuente: MINAGRI Como se observa en la imagen, Huancavelica presenta sus mayores cosechas de papa los meses de febrero, marzo, abril, mayo, junio y Julio; es decir casi la mitad del año son cosechas de alta envergadura. Principal abastecedor de papa en Huancavelica En sí no existe una empresa que se dedique a comercializar las papas, simplemente estas son vendidas por los mismos campesinos que en algunos casos no tienen idea de sus costos a la hora de cosechar y vender. Figura 18. Producción Mensual de papa en TM Figura 19. Variedades de papa según el color Proveedor: Las Orquídeas Productores de papa de Huancavelica que se encuentran ubicados en Carampa que se encuentra ubicados en el departamento de Huancavelica. Consta de un grupo de 21 agricultores de la Asociación de productores agropecuarios. Utilizan semillas certificadas y gracias a ello han logrado incrementar la producción y productividad de papa peruanita que posteriormente se usará como fuente fundamental en la elaboración de chuño blanco o tunta. Uso de semilla certificada De acuerdo a la información brindada por el Instituto Nacional de Innovación Agraria (INIA), la certificación de semillas es el proceso de verificación de la identidad, la producción, el acondicionamiento y la calidad de las semillas, de conformidad a lo establecido en la Ley, con el propósito de asegurar a los usuarios la pureza e identidad genética, calidad fisiológica, sanitaria y física. Antes del cofinanciamiento otorgado, los agricultores de la Asociación de Productores Agropecuarios "Las Orquídeas" aplicaban el sistema de producción tradicional de la papa y esta generaba solo 6 o 7 toneladas por hectárea. El uso de semilla certificada les permitió duplicar su producción pasando a generar hasta 16 toneladas. La campaña del 2017 generó una producción total de 672 toneladas en sus 40 hectáreas. Figura 20. Distancia aproximada de la futura planta hasta la asociación de productores Fuente: Google Maps Servicio de Agua Captación de agua Nueva Captación Ichu: Se ubica aproximadamente a 50 m aguas abajo de la salida de la quebrada Punco Punco. El caudal de diseño es de 100 l/s y el caudal máximo de 150 l/s en caso de que la captación Callqui se encuentre fuera de funcionamiento. Captación Callqui.- Caudal de diseño 50 l/s. Consta de un embalse de unos 500 m³, que son retenidos por una represa de agua de 6 m. de ancho y 4 m de altura, con dos compuertas de limpieza. Líneas de conducción Línea de conducción de la nueva planta de tratamiento (50 l/s) al nuevo reservorio. La línea de conducción es de DN 315 mm. con una longitud aproximada de 1,8 km. Captación Callqui: Planta de tratamiento de 100 litros por segundo. La línea de conducción es de DN 315mm. Con una longitud aproximada de 1.7 km. Línea de conducción de la captación Ichu a la nueva planta de tratamiento de 50litros por segundo. La línea de conducción es de PVC y fierro fundido dúctil con un DN 350 mm y una longitud aproximada de 11.2 km. Posee una línea de derivación de DN 250 mm hacia la nueva planta de tratamiento de 100 litros por segundo. Nueva planta de tratamiento (100 L/s: Reservorio con una extensión de 1700 m. La línea de conducción es de PVC con DN 400 mm y con una longitud. Tratamiento Planta de tratamiento del agua potable de 50l/s. Consiste en una planta rápida, la cual consta de: Un mezclador hidráulico tipo rampa. Un floculador hidráulico de pantallas de flujo vertical, el cual está conformado por tres canales de 0.85: 1.1 y 1.65 m de ancho respectivamente; 3.5 m de profundidad y 5.1 m de largo. Canales de distribución uniforme de agua floculada de 0,60 m de ancho y altura útil variable entre 1,40 y 0,50 m. Su función es distribuir uniformemente el caudal a los tres decantadores. Un decantador de placas, diseñado para una tasa real de 23,3 m3/m2 por día, constituida por un módulo de 32 placas paralelas inclinadas a 60º de 2,40 m de ancho, 1,20 m de alto y 0,57 mm de espesor. Una batería de filtros rápidos de tasa declinante y lavado mutuo, diseñado para una tasa de filtración de 151 m3/m2 por día y una velocidad de lavado de 0,84 m/min. Consta de una batería de ocho filtros de arena de 3,58 m2 cada uno, preparados para operar con tasa declinante y lavado mutuo. Los filtros tienen canales laterales de aislamiento y de interconexión, lo cual facilita sacar de operación una unidad mientras las restantes siguen operando. Una caseta de cloración, compuesta por la sala de cloradores y de bombas y el almacén de cilindros de cloro Una cámara de contacto que tiene dos canales de 0,6 m de ancho que proporciona un tiempo de contacto de 8 minutos adicionales a los del reservorio. Planta de tratamiento de agua potable de 100 l/s. Consiste en una planta de filtración rápida ubicada en la zona de la planta existente, ocupando un área al lado y aguas abajo de los presedimentadores. Esta planta está compuesta por: Un mezclador hidráulico tipo rampa. Un floculador hidráulico de pantallas de flujo vertical, el cual está conformado por tres canales de 1,46; 1,90 y 2,85 m de ancho respectivamente; 3,60 m de profundidad y 5,65 m de largo. Canales de distribución uniforme de agua floculada de 0,60 m de ancho y altura útil variable entre 1,40 y 0,50 m. Su función es distribuir uniformemente el caudal a los tres decantadores. Tres decantadores de placas paralelas diseñadas para una tasa real de 23,62 m3/m2 por día. Cada unidad está constituida por dos módulos de 45 placas paralelas inclinadas a 60º de 2,00 m de ancho, 1,20 m de alto y 0,57 mm de espesor. Una batería de filtros rápidos de tasa declinante y lavado mutuo, diseñada para una tasa de filtración de 151 m3/m2 por día y una velocidad de lavado de 0,84 m/min. Consta de una batería de ocho filtros de arena de 7,15 m2 cada uno, preparados para operar con tasa declinante y lavado mutuo. Los filtros tienen canales laterales de aislamiento y de interconexión, lo cual facilita sacar de operación una unidad mientras las restantes siguen operando. Una caseta de cloración, compuesta por la sala de cloradores y de bombas y el almacén de cilindros de cloro. Una cámara de contacto que tiene un tiempo de retención de 1 hora y está compuesta por seis canales de 1,0 m de ancho y 14,5 m de largo. Almacenamiento Existen en la actualidad dos reservorios apoyados; uno de 1.700 m3 ubicado a un nivel de 3.732,40 msnm que no permite el abastecimiento por gravedad a una importante franja de las partes altas de la ciudad y el cual fue rehabilitado y mejorado; y el nuevo reservorio apoyado de 1.000 m3, el cual fue construido a fin de lograr el abastecimiento de las partes altas de la ciudad que no se lograban abastecer anteriormente según el estudio asentadas sobre la cota 3.705 hasta el nivel de 3.790 msnm. Tabla 10. Características de los reservorios apoyados Las instalaciones hidráulicas del reservorio R-1700 han sido rehabilitadas. Los reservorios cuentan con cerco perimétrico de protección. Redes de distribución El sistema de distribución de agua potable de la ciudad de Huancavelica funciona totalmente por gravedad. Este es alimentado por los dos reservorios antes mencionados. Con el proyecto Rehabilitación y Ampliación de las Redes de Agua Potable y Alcantarillado de la Ciudad de Huancavelica (Lote 1), se han instalado 23,2 km de tuberías de diámetros de DN 90 mm a DN 250 mm (clase 7,5) para ampliar las redes de distribución y así extender la cobertura y mejorar el servicio existente. También se ha incorporado líneas de alta presión, las cuales funcionaran en conjunto con las aducciones. La red de distribución de agua potable fue construida en diferentes etapas, con materiales de fierro galvanizado, fierro fundido, asbesto cemento y PVC. La empresa EMAPA HUANCAVELICA S.A.C es la encargada de la distribución del agua potable en todo el departamento. Servicio de Desagüe El sistema de alcantarillado de la ciudad de Huancavelica es de tipo separativo, conformado por colectores primarios y secundarios convencionales que en la actualidad descargan las aguas servidas directamente al río Ichu sin ningún tratamiento previo. Existen 56,3 km de tuberías entre 100 y 350 mm de diámetro nominal, de los cuales, con las obras del proyecto Rehabilitación y Ampliación de las Redes de Agua Potable y Alcantarillado de la Ciudad de Huancavelica, se instalaron recientemente 14 km y se ha rehabilitado 1,9 km de tuberías de PVC entre 100 y 300 mm. En términos generales se han identificado 21 sectores de servicio que a la vez también corresponden a áreas de drenaje. Trece sectores están ubicados en el margen derecho y otros ocho están ubicados en el margen izquierdo del río Ichu. Cada uno de estos sectores descarga su volumen recolectado, ya sea a un colector o directamente al río Ichu. En total se han identificado diez descargas significativas correspondientes a áreas de drenaje y una igualmente significativa de carácter particular que corresponde a ESSALUD. En el recorrido del río por la ciudad existen además otras descargas particulares, pero poco significativas, situación que se puede observar igualmente en los pequeños afluentes del río Ichu y que también conforman los principales colectores de aguas pluviales de la ciudad. Tabla 11. Estructura tarifaria: Huancavelica Servicio de Energía Eléctrica Se seleccionó el servicio de electricidad suministrado por la empresa regional de Servicio Público de Electricidad del Centro ELECTROCENTRO S.A., la cual pertenece al grupo DISTRILUZ. Electrocentro S.A. está presente en siete regiones del país: Junín, Huánuco, Pasco, Huancavelica, Ayacucho, Lima (en parte de las provincias de Yauyos y Huarochirí) y Cusco (en parte de la provincia de La Convención). Para efectos operativos y administrativos está organizada en Unidades de Negocio. El área de concesión en la que la empresa lleva a cabo sus operaciones es de 6 528 km 2. Electrocentro S.A. también puede prestar servicios de distribución en zonas aledañas al área de concesión, previo acuerdo con los clientes (autoridades locales o empresas privadas). Dichas zonas se denominan áreas de influencia. Las tarifas eléctricas que maneja Electrocentro en la provincia de Huancavelica son: Suministro de baja tensión (BT) Voltaje nominal del suministro menor o igual a 1000V. Electrocentro ofrece las siguientes tarifas: BT5, BT6 y BT5A Suministro de media tensión (MT) Voltaje nominal del suministro menor o igual a 1000V. Electrocentro ofrece las siguientes tarifas: MT2, MT3 y MT4. 5- Información sobre el Proceso de producción I. Recepción de la materia prima De acuerdo con lo indicado en la Norma técnica peruana 011.401 (INACAL, 2020), en esta etapa se deben realizar los siguientes pasos: Identificar el origen y el tipo de papa. Para ello, se verifica la guía del proveedor. Evaluar la apariencia general de la papa. Controlar el peso, los sacos de papa no deben exceder los 50 kg. Este proceso contará con 4 cargadores, 2 personas por saco, ya que cada persona puede levantar como máximo 25 kg. Figura 21. Sacos de papa en mercado mayorista Fuente: https://andina.pe/agencia/noticia-papa-huayro-baja-precio-el-mercadomayorista-lima-743601.aspx II. Almacenamiento de la materia prima Según el manual de “Técnicas de almacenamiento y conservación de papa nativa” perteneciente al proyecto “Mejoramiento de capacidades técnico productivas para la competitividad de los cultivos andinos de papa nativa, haba y cañihua en la región Puno”, se establece lo siguiente: Las áreas de almacenamiento deben ser de material resistente que permita una fácil limpieza. Estas deben mantenerse limpias, secas, ventiladas, protegidas contra el ingreso de animales y personas ajenas al servicio. Se debe almacenar en una habitación oscura, así los tubérculos no se verdean. Los sacos de papas recibidos del proveedor se colocarán en un ambiente oscuro, protegido, limpio y ventilado. Figura 22. Almacenamiento de papas Fuente: http://www.agropuno.gob.pe/files/documentos/biblioteca/2.1.8.pdf III. Lavado del producto Los sacos de papa se llevarán al área de producción en carros portapalets donde ya podrán empezar la cadena de procesos para la elaboración del chuño. En el área de producción, los tubérculos serán movilizados a través de fajas transportadoras, así como con el uso de elevadores de cangilones. Figura 23. Faja transportadora Fuente: https://www.renoflexperu.com/faja_transp_alimentos.html Figura 24. Elevador de cangilones Fuente: https://www.renoflexperu.com/faja_transp_alimentos.html Este procedimiento es el punto de partida para el proceso de producción. Para esta actividad, se debe emplear agua potable y que carezca de organismos patógenos. Según el “Manual de las buenas prácticas de manipulación de alimentos” (INEN, 2017), los procedimientos de lavado y desinfección se realizarán en las pozas designadas exclusivamente para su uso y cumplirán los siguientes pasos: a. Prelavado: Llenar la poza con agua a las ¾ de su capacidad. Proceder a sumergir la papa por un tiempo de 5 a 10 minutos, evitando superar la capacidad de la poza. b. Lavado: Realizar el escobillado del producto y enjuagar con agua a chorro. Para la realización de este proceso, se ha tomado en consideración emplear máquinas lavadoras de papas que cuenten con bandas transportadoras que dirijan las papas hacia la poza para el prelavado. Es decir, los operarios solo están encargados de depositar la papa en dichas bandas para iniciar el proceso. Luego de permanecer el tiempo requerido en la poza, unas paletas incorporadas a la máquina retiran las papas y las transportan mediante fajas. Estas pasan por el módulo de cepillado donde son rociados con chorros de agua. Esta operación contará con 2 operarios que se encargarán de colocar la materia prima en el punto de inicio. Figura 25. Línea de lavado y cepillado Fuente: https://lavadoradepapasolis.com/ IV. Selección del producto De acuerdo a lo indicado en la Norma técnica peruana 011.401 (INACAL, 2020), “la selección es un proceso que se realiza para eliminar algunas impurezas, verdeadas, papas chancadas y podridas”. Asimismo, los alimentos que no son aptos para el consumo humano deberán separarse y eliminarse de tal forma que no puedan dar lugar a la contaminación de la producción, del agua o de otras materias alimentarias. Para este proceso, se decide emplear el control de calidad visual teniendo en cuenta los criterios mínimos que debe cumplir el producto para continuar con los procesos. La materia que no se encuentre en condiciones adecuadas se procederá a retirar para no contaminar el producto final. La selección será manual, empleando 4 operarios que se encontrarán en la zona por donde las fajas transportadoras conducirán las papas que salgan del proceso anterior y dejarán pasar al proceso posterior solo a los productos en condiciones adecuadas. Figura 26. Cinta de inspección a rodillos con plataforma en ambos laterales Fuente: http://www.albion.com.ar/es/lineas/lin-papas-acond.html V. Clasificación del producto Conforme con lo planteado por la Norma técnica peruana 011.401 (INACAL, 2020), podemos emplear la siguiente tabla: Formas Tamaño Redondos (cm) Alargados (cm) Grande 9.0 a más 11.0 a más Mediana 6.0 – 9.0 9.0 – 11.0 Pequeña 6.0 a menos 9.0 a menos Tabla 12. Clasificación por formas y tamaños de tubérculos para el procesamiento de la tunta. Fuente: (INACAL, 2020). Para llevar a cabo este proceso, las papas que continúan en la línea de producción serán introducidas a una seleccionadora o calibradora de papas, la cual cuenta con una faja transportadora compuesta por barras de metal debidamente espaciadas. Esta máquina tiene 3 etapas. Primero, las barras se encuentran a corta distancia entre ellas para que las papas más pequeñas puedan atravesar este espacio y sean separadas. Segundo, las barras aumentan su espaciamiento y las papas medianas son separadas. Por último, al final de la faja caen todas las papas grandes sobrantes del proceso. Las papas son almacenadas en contenedores, obteniéndose así, 3 grandes grupos de trabajo. Estos grupos son necesarios porque de ello dependerá la cantidad de tiempo de cada uno de nuestros procesos, así como de las condiciones en las que se trabajará. Figura 27. Clasificadora de rodillos Fuente: https://www.cebollas-papas.com/manipular/equipo/clasificadoras/tubos.php VI. Pelado del producto Según el “Manual de las buenas prácticas de manipulación de alimentos” (INEN, 2017), el proceso de pelado consiste en la eliminación de la cáscara o piel de la materia prima. Para esto se realizará el método de pelado mecánico por abrasión. Esta operación será realizada por 6 personas, 2 para cada grupo de trabajo. Estas 2 personas recepcionarán los contenedores plásticos del proceso anterior y colocarán las papas dentro de un cilindro giratorio, el cual empuja al producto hacia los extremos aprovechando la fuerza centrífuga; logrando así, pelar los tubérculos gracias a su superficie interior de carborundo (material abrasivo a base de silicio y carbono). El contacto con esta superficie abrasiva giratoria arranca la piel del producto y ésta, a su vez, se elimina mediante la aplicación de chorros de agua, que además evitan el calentamiento excesivo de la superficie por la acción abrasiva. De esta manera, la papa queda despojada de su piel, disminuyendo el porcentaje de glicoalcaloides del producto, ya que en la cáscara se encuentra la mayor parte de estos. Cabe resaltar que cada grupo de trabajo empleará su propia peladora de papas por abrasión. Al salir de las máquinas, las papas son puestas en contenedores para que otras 2 personas puedan trasladarlas al siguiente proceso. Figura 28. Máquina de pelado abrasivo-centrífugo Fuente: https://www.aitenet.com/maquina-pelado-abrasivo-centrifugo/#sc-tabs1618095023221 Las características de la maquinaria necesaria para realizar este proceso son las siguientes: La peladora por abrasión con movimiento centrífugo lava y pela las papas en ciclos automáticos. El plato, el núcleo central y la camisa son fácilmente desmontables para la sustitución del abrasivo en los mismos. La máquina ha sido diseñada según la normativa HACCP (Hazard Analysis and Critical Control Points) y cumple con todos los estándares sanitarios, de limpieza y de seguridad. Capacidad: 1200 kg/h de papa dependiendo de la calidad de la misma. Hecha en acero inoxidable. Suministro eléctrico a 380 V (3F + N + TT) 50HZ, consumo de 1,1 kW. Consumo de agua: 3000 litros/hora aprox. VII. Congelado del producto De acuerdo a lo planteado por la Norma técnica peruana 011.401 (INACAL, 2020), las papas se exponen a temperaturas bajo cero, en el rango de -4°C a -15°C. Durante esta exposición, los tubérculos deben estar dispersos uniformemente en una sola capa para facilitar el congelado. Para cumplir con estas condiciones las papas serán distribuidas en carritos con grandes bandejas por dos personas, respetando una debida separación entre los tubérculos y evitando acumulación entre ellos. Estos carritos serán puestos dentro de una cámara frigorífica para su congelado. Esta cámara trabajará a temperaturas dentro del rango de [-10°C, -15°C]. Al igual que el proceso anterior, distinguiremos los 3 grupos de trabajo, ya que de esto depende el tiempo de congelado. Además, según la NTP 011.401, el proceso concluye cuando al chocar las papas entre sí, emiten un sonido similar al choque de dos piedras en contacto. Es decir, se requiere una constante verificación del producto para determinar la finalización del congelado. Figura 29. Cámara frigorífica Fuente: https://blog.froztec.com/primeros-pasos-en-el-diseno-del-cuarto-frio-para-tunegocio Figura 30. Carrito con bandejas Fuente: https://ve.all.biz/carro-porta-bandejas-g5908 VIII. Lixiviación en agua De acuerdo a lo planteado por la Norma técnica peruana 011.401 (INACAL, 2020), este proceso consiste en colocar los tubérculos de papa congelados en jaulas fijas acondicionadas a base de palos y mallas tipo red, para su inmersión en el río u otra fuente de agua, teniendo como objetivo eliminar los glicoalcaloides, o compuestos de sabor amargo que contienen ciertas variedades de papa de la especie Solanum juzepczukii. Por otro lado, se produce la fermentación butírica que es la transformación de diversos productos (almidones, azúcares, entre otros) en ácido butírico por medio de las bacterias butíricas. Para ello, se necesita colocar las jaulas en corriente de agua continua o fluida, al mismo tiempo que se realiza una remoción de algunas impurezas adheridas. Para replicar este proceso artesanal, las papas previamente congeladas serán retiradas de la cámara frigorífica y serán puestas en sacos de malla. Estos sacos serán deslizados por 2 operarios a través de una rampa hacia una alberca de agua donde serán sumergidos totalmente. La alberca estará equipada con un motor contracorriente para generar agitación en el fluido (corriente de agua continua). Además de eso, la NTP 011.401 establece que la duración de este proceso es de 21 a 30 días. Se debe realizar una remoción de los tubérculos congelados cada 5 a 6 días con una paleta de madera o con las manos cubiertas con guantes gruesos. Este proceso culmina cuando el olor de los tubérculos se vuelve menos intenso y su color se torna blanquecino. El periodo de tiempo depende de la temperatura del agua (mayor temperatura, menor tiempo) y de la variedad de la papa. Sin embargo, gracias a un artículo de investigación tecnológica llamado “Extracción de glicoalcaloides de papa nativa (Solanum phureja) variedad ratona morada con líquidos presurizados” realizado por la revista colombiana de ciencias químico farmacéuticas, en el cual se realiza la extracción de glicoalcaloides de la cáscara de la papa con agua a diferentes condiciones (presión en el rango de 60-100 bar y temperatura en el rango de 60-100 °C) a través de un sistema de regulación que opera mediante el software Process Suite, se logró determinar que el cambio de temperatura tuvo un efecto estadísticamente significativo en el proceso. Es decir, si aumentamos la temperatura, se reducirá considerablemente el tiempo de extracción del producto. Por esta razón, el agua de la alberca será temperada con la ayuda de una bomba de calor instalada cerca al área de trabajo. Al finalizar la lixiviación, 4 operarios retirarán los sacos del agua de forma manual y los trasladarán al siguiente proceso. Figura 31. Motor contracorriente Fuente: https://technojetswim.com/productos/motor-contracorriente-fastlane/ Figura 32. Bomba de calor Fuente: https://www.solarsol.cl/piscina-temperada-en-casa/bomba-de-calor-piscina/ IX. Liofilización de la papa De acuerdo a la investigación realizada por la revista “Alimentos argentinos” para la sección de “Tecnologías para la industria alimentaria” en el artículo “Liofilización de alimentos”, se explica que la liofilización es un proceso que se basa en el desecado de determinados materiales por medio de la sublimación del agua contenida en éstos. Se realiza congelando el producto y se remueve el hielo aplicando calor en condiciones de vacío, de esta forma el hielo sublima evitando el paso por la fase líquida. Lo más importante del método es que no altera la estructura fisicoquímica del producto y admite su conservación sin cadena de frío, ya que su bajo porcentaje de humedad permite obtener un producto con elevada estabilidad microbiológica. Asimismo, el hecho de no requerir refrigeración facilita su distribución y almacenamiento. Por medio de la liofilización se puede extraer más del 95% del agua contenida en un alimento. Al finalizar el proceso de liofilización, el alimento se convierte en una estructura rígida que conserva la forma y el volumen pero con peso reducido, preservando sus características nutritivas y organolépticas. PROCESO DE LIOFILIZACIÓN La liofilización involucra cuatro etapas principales: 1. PREPARACIÓN 2. CONGELACIÓN 3. DESECACIÓN PRIMARIA 4. DESECACIÓN SECUNDARIA Antes de comenzar el proceso, es fundamental el acondicionamiento de la materia prima, ya que los productos liofilizados no pueden ser manipulados una vez completado el proceso. Lo que suele hacerse con alimentos como guisantes o arándanos es agujerear la piel con el objetivo de aumentar su permeabilidad. Los líquidos, por otro lado, se concentran previamente con el fin de bajar el contenido de agua, lo que acelera el proceso de liofilización. La segunda etapa se lleva a cabo en congeladores independientes (separados del equipo liofilizador) o en el mismo equipo. El objetivo es congelar el agua libre del producto. Para ello se trabaja a temperaturas entre -20 y -40°C. Para la optimización de este proceso es fundamental conocer y controlar: • La temperatura en la que ocurre la máxima solidificación. • La velocidad óptima de enfriamiento. • La temperatura mínima de fusión incipiente. Con esto se busca que el producto congelado tenga una estructura sólida, sin que haya líquido concentrado, de manera que el secado ocurra únicamente por sublimación. La tercera etapa del proceso consiste en la desecación primaria del producto, por sublimación del solvente congelado (agua en la mayoría de los casos). Para este cambio de fase es necesario reducir la presión en el interior de la cámara, mediante una bomba de vacío, y aplicar calor al producto (calor de sublimación, alrededor de 550 Kcal/Kg en el caso del agua), sin subir la temperatura. Esto último se puede hacer mediante conducción, radiación o fuente de microondas. Los dos primeros se utilizan comercialmente combinando su efecto al colocar el producto en bandejas sobre placas calefactoras separadas una distancia bien definida. De esta manera se consigue calentar por conducción, en contacto directo desde el fondo y por radiación, desde la parte superior. Al inicio de esta tercera etapa, el hielo sublima desde la superficie del producto y a medida que avanza el proceso, el nivel de sublimación retrocede dentro de él, teniendo entonces que pasar el vapor por capas ya secas para salir del producto. Este vapor, se recoge en la superficie del condensador, el cual debe tener suficiente capacidad de enfriamiento para condensarlo todo, a una temperatura inferior a la del producto. Para mejorar el rendimiento de esta operación, es primordial efectuar controles sobre la velocidad de secado y sobre la velocidad de calentamiento de las bandejas. El primero se debe a que si el secado es demasiado rápido, el producto seco fluirá hacia el condensador junto con el producto seco. Produciéndose así una pérdida por arrastre de producto. El segundo de los controles, debe realizarse siempre ya que si se calienta el producto velozmente, el mismo fundirá y como consecuencia el producto perderá calidad. Para evitarlo la temperatura de los productos debe estar siempre por debajo de la temperatura de las placas calefactoras mientras dure el cambio de fase. Para tener una liofilización buena y rápida es necesario poder controlar exactamente esta temperatura y tener la posibilidad de regular la presión total y parcial del sistema. La cuarta y última etapa del proceso de liofilización, se trata de la desecación secundaria del producto por medio de la desorción. Esta consiste en evaporar el agua no congelable, o agua ligada, que se encuentra en los alimentos; logrando que el porcentaje de humedad final sea menor al 2%.Como en este punto no existe agua libre, la temperatura de las bandejas puede subir sin riesgo de que se produzca fusión. Sin embargo, en esta etapa la presión disminuye al mínimo, por lo que se realiza a la máxima capacidad de vacío que pueda alcanzar el equipo. Es importante, finalmente, controlar el contenido final de humedad del producto, de manera que se corresponda con el exigido para garantizar su estabilidad. Figura 33. Esquema técnico del equipo de liofilización Fuente: http://www.alimentosargentinos.gob.ar/contenido/sectores/tecnologia/Ficha_03_Liofiliza dos.pdf Tabla 13. Descripción del equipo de liofilización Fuente: http://www.alimentosargentinos.gob.ar/contenido/sectores/tecnologia/Ficha_03_Liofiliza dos.pdf Entonces, para realizar todo este proceso antes explicado, tras el sumergido de las papas, estas serán llevadas a carritos con grandes bandejas por 2 personas, respetando una debida separación entre los tubérculos y evitando acumulación entre ellos. Estos carritos serán puestos dentro de una cámara frigorífica para su congelado. Esta cámara trabajará a temperaturas entre -20 y -40°C. Finalizado el congelamiento, las papas serán extraídas de la cámara frigorífica y puestas en contenedores de plástico, para luego ser trasladadas y colocadas en las bandejas al interior de una cámara liofilizadora (placas calefactoras). La cámara se sellará y cuando el proceso inicie la bomba de vacío hará evacuar el aire de la cámara del liofilizador y el producto se congelará en estado sólido. Después se procederá a calentar lentamente el producto congelado a través de los métodos antes mencionados (conducción y radiación) con el fin de sublimar el agua. El vapor que se produce pasa hacia un condensador con refrigeración. Este condensa el fluido y lo retira de la cámara seca. Tras un tiempo determinado, las papas deshidratadas son extraídas de la liofilizadora en forma de chuño blanco o tunta. Al igual que los procesos anteriores, se sigue respetando la separación de las papas en 3 grupos, ya que de esto depende el tiempo que toma la operación. El producto final se coloca en un contenedor libre de contaminantes, para luego ser trasladado hacia una banda transportadora, en la cual seguirá la última etapa de producción. Figura 34. Cámara liofilizadora Fuente: http://www.kemolo.com/?fproduct/l3/i758 Figura 35. Información técnica de la cámara de liofilización Fuente: http://www.kemolo.com/?fproduct/l3/i758 X. Selección del producto De acuerdo a lo indicado en la Norma técnica peruana 011.401 (INACAL, 2020), “la selección es un proceso que se realiza para eliminar tuntas partidas, chancadas y con manchas” Para este proceso, se decide emplear el control de calidad visual teniendo en cuenta los criterios mínimos que debe cumplir el producto para continuar con los procesos. El producto que no se encuentre en condiciones adecuadas se procederá a retirar. La selección será manual, empleando 2 operarios que se encontrarán en la zona por donde pasará el producto hacia el área de envasado. Se debe tener en cuenta, que el uso de guantes es obligatorio y la limpieza y desinfección de las manos debe ser frecuente. XI. Clasificación del producto Conforme con lo planteado por la Norma técnica peruana 011.401 (INACAL, 2020), la clasificación se realiza en función a la forma y tamaño, y se requiere de especial cuidado, principalmente cuando la tunta está destinada al mercado. Esto influirá en el precio y su destino comercial. Se puede emplear la siguiente tabla: Formas Tamaño Redondos (cm) Alargados (cm) Grande 5.1 a más 7.0 a más Mediana 3.9 – 5.0 5.5 – 7.0 Pequeña 3.9 a menos 5.5 a menos Tabla 14. Tamaño de la tunta de acuerdo a su forma. Fuente: (INACAL, 2020) . Para llevar a cabo este proceso, la tunta será introducida a una seleccionadora o calibradora, la cual cuenta con una faja transportadora compuesta por barras de metal debidamente espaciadas. Esta máquina tiene 3 etapas. Primero, las barras se encuentran a corta distancia entre ellas para que los productos más pequeños puedan atravesar este espacio y sean separados. Segundo, las barras aumentan su espaciamiento y los productos medianos son separados. Por último, al final de la faja caen todos los productos grandes restantes del proceso. La tunta será almacenada en contenedores plásticos para su posterior embolsado, obteniéndose así, 3 grupos de trabajo. XII. Envasado del producto De acuerdo con la Norma técnica peruana 209.038 (INDECOPI, 2009), “los alimentos envasados no deberán describirse ni presentarse con una etiqueta o etiquetado en una forma que sea falsa, equívoca o engañosa, o susceptible de crear en modo alguno una impresión errónea respecto de su naturaleza en ningún aspecto.” Asimismo, dentro de los requisitos se encuentra el etiquetado. En la etiqueta deberá aparecer la siguiente información del alimento: Nombre del alimento Lista de ingredientes Contenido neto y peso escurrido Nombre y dirección País de origen Identificación del lote Marcado de la fecha e instrucciones para la conservación Registro sanitario Instrucciones para el uso En cuanto al proceso, los contenedores con el producto son transportados a la zona de envasado, la cual deberá ser un área limpia y exenta de contaminantes. En dicha área, 8 operarios se encargarán de colocar manualmente el chuño en bolsas plásticas transparentes. Para ello, el uso de guantes e implementos de bioseguridad será obligatorio. El producto tendrá 2 tipos de presentación y estas serán verificadas con el uso de balanzas electrónicas. Se tiene una bolsa pequeña, la cual pesa 5 kg y otra bolsa grande, la cual pesa 20 kg. Estas bolsas son separadas en 2 grandes grupos según su presentación y cada grupo es puesto en un respectivo contenedor donde se almacenará todo el producto final. Figura 36. Ejemplo de una bolsa de chuño Fuente: https://cipotato.org/es/sin-categorizar/nuevos-mercados-en-el-peru-para-unproducto-precolombino-de-papa/ XIII. Almacenamiento del producto Según la Norma técnica peruana 011.401 (INACAL, 2020) “La tunta por lo general se almacena en un espacio habilitado (ambientes secos), este debe ser cerrado, con techo y paredes fáciles de limpiar. Las ventanas deben estar selladas con mallas para evitar el ingreso de roedores y otros vectores. Además, se deben seguir ciertas recomendaciones: Los locales de almacenaje deben ser de uso exclusivo para alimentos no perecibles y no debe almacenar productos contaminantes. La limpieza debe ser continua cada 15 días. Los almacenes deben contar con la iluminación adecuada, ya sea natural o artificial. El producto debe estar como mínimo a 20 cm de altura respecto al suelo para evitar contaminación por contacto con el piso y humedad. Aplicar una adecuada rotación de stocks, (emplear el PEPS, primero en entrar, primero en salir). Monitorear para evitar ingreso de roedores. 6- Diagramas de procesos 7- Normativa utilizada Normas para los procesos Procesamiento artesanal de la Tunta -NTP 011.401 2020 Esta Norma Técnica Peruana establece las buenas prácticas de procesamiento artesanal de la tunta, con el objetivo de asegurar un producto de calidad e inocuo. Las buenas prácticas de procesamiento hacen énfasis a un conjunto de fases, tales como Acopio o recepción del material, selección/clasificación, primer congelado, lixiviación en agua, segundo congelado, descascarado, secado, clasificación, envasado, almacenado y transporte. Además de la seguridad y bienestar de los trabajadores. Normas de seguridad y trabajo Seguridad y Salud en Trabajo – Ley 29783 Se garantizará los medios y condiciones que protejan la vida, salud y bienestar de los trabajadores; así también se tendrá en consideración a trabajadores que no teniendo vínculo laboral presenten servicios o se encuentren dentro de la jurisdicción de la empresa. Se deberá considerar factores sociales, laborales y biológicos, diferenciados en función del sexo, incorporando la dimensión de género en la evaluación y prevención de los riesgos en la salud laboral. Así mismo, el empleador asume las implicancias económicas, legales y de cualquier otra índole a consecuencia de un accidente o enfermedad que sufra el trabajador en el desempeño de sus funciones o a consecuencia de él, conforme a las normas vigentes Los trabajadores recibirán una oportuna y adecuada información y capacitación preventiva en la tarea a desarrollar, con énfasis en lo potencialmente riesgoso para la vida y salud de los trabajadores y su familia. El empleador, los trabajadores y los representantes de ambos y además las entidades públicas y privadas responsables del cumplimiento de la legislación en seguridad y salud en el trabajo brindan información completa y veraz sobre la materia. De existir discrepancia entre el soporte documental y la realidad las autoridades optan por lo constatado en la realidad. Los trabajadores tienen derecho a que el Estado y los empleadores aseguren condiciones de trabajos dignas que les garanticen un estado de vida saludable, física, mental y socialmente, en forma continua. Dichas condiciones deben propender a: Que el trabajo se desarrolle en un ambiente seguro y saludable. Que las condiciones de trabajo sean compatibles con el bienestar y la dignidad de los trabajadores y ofrezcan posibilidades reales para el logro de los objetivos personales de los trabajadores. Según el Decreto Supremo 006-2014-TR modificatoria del reglamento de la Ley de seguridad y salud en el trabajo aprobado por el Decreto Supremo 005-2012TR. Artículo 27. El empleador garantiza que los trabajadores sean capacitados en materia de prevención. La formación centrada en: En el puesto de trabajo específico o en la función que cada trabajador desempeña, cualquiera que sea la naturaleza del vínculo, modalidad o duración de su contrato. En los cambios en las funciones que desempeñe, cuando estos se produzcan. En los cambios en las tecnologías o en los equipos de trabajo, cuando estos se produzcan. En las medidas que permitan la adaptación a la nueva evolución de los riesgos y la prevención de nuevos riesgos, así como la actualización periódica de los conocimientos. Señales de Seguridad – Norma NTP 399.010-1 La presente Norma Técnica Peruana fue elaborada por el comité Técnico de Normalización de Seguridad contra Incendios, durante los meses de octubre de 2003 a marzo de 2004, mediante el Sistema 2 u Ordinario. Establece los requisitos para el diseño, colores, símbolos, formas, y dimensiones de seguridad. El sistema adoptado tiende a hacer comprender, mediante las señales de seguridad, con la mayor rapidez posible, la información para la prevención de accidentes, la protección contra incendios, riesgos o peligros a la salud, facilitar la evacuación de emergencia y también la existencia de circunstancias particulares. La rapidez y la facilidad de la identificación de las señales de seguridad queda establecida por la combinación de los colores determinados con una definida forma geométrica, símbolo y su leyenda explicativa; así mismo, se establece la identificación de colores de seguridad y contraste. Señales de Seguridad – Norma NTP 350.043-1 Esta parte de la NTP 350.043 establece los requisitos y procedimientos para la selección, distribución, instalación, señalización, inspección, mantenimiento, recarga y prueba hidrostática de los extintores portátiles, excepto los de agentes de extinción halogenados. Los requisitos son mínimos. Los extintores portátiles son una línea primaria de defensa con capacidad de controlar y extinguir incendios de tamaño limitado. Son necesarios aun cuando la propiedad esté equipada con sistemas o instalaciones fijas de extinción de incendios, tales como rociadores automáticos, sistemas de agua y/o espuma contra incendio. Mangueras y otros tipos de equipos fijos de protección. Los extintores no reemplazan a sistemas e instalaciones fijas. ASME – American Society of Mechanical Engineers Se presenta el cuadro de temperaturas recomendadas en centros de trabajos, con principal enfoque en Fábricas en general. Figura 37. Tabla de temperaturas recomendadas por ASME Manejo y Manipulación de cargas – ISO 11228 Las tres partes que componen esta norma establece recomendaciones ergonómicas para diferentes tareas de manipulación manual de cargas: Levantamiento y transporte (parte 1), empuje y tracción (parte2) y manipulación de pequeñas cargas a frecuencias elevadas (parte 3). Estas Normas proporcionan información interesante para diseñadores de productos, empresarios, trabajadores y para cualquier otra persona involucrada en este tipo de trabajo o en el diseño y organización de los puestos de trabajo. Así mismo, cada una de las partes proporciona uno o varios métodos de evaluación específicos de los riesgos que tratan. Se menciona además que la norma comentada subyuga una serie de planteamientos normativos como la Resolución Ministerial N°375-2008: Norma Básica de Ergonomía y riesgo disergonómico. A partir del cual se extrae la siguiente tabla. Figura 38. Pesos recomendados 8- Cronograma y entregas específicas Se anexará en la parte final del documento Id Modo de EDT tarea 1 1 2 3 1.1 1.2 4 1.2.1 5 1.2.2 6 1.2.3 7 1.2.4 8 1.2.5 9 1.2.6 10 1.2.7 11 1.3 12 1.3.1 13 1.3.2 14 Nombre de tarea Duración Comienzo Fin Proyecto de Ingeniería mecánica 2 128.13 días sáb 10/07/21 13:00 Inicio Semana 1 lun 29/03/21 09:00 0 días lun 29/03/21 09:00 lun 29/03/21 09:00 10 días lun 29/03/21 09:00 lun 5/04/21 22:00 Investigar datos de la 3 días materia prima Averiguar datos de 2 días localización y hacer un criterio de selección Averiguar recursos 1 día disponibles y requeridos para los procesos Investigar acerca de el 2 días proceso de producción de la Planta para producción de chuño Investigar acerca de las 1 día normativas Elaborar la lista de exigencias2 días lun 29/03/21 09:00 mié 31/03/21 11:00 lun 29/03/21 09:00 mar 30/03/21 16:00 Revision de Avance Entregable 1 jue 1/04/21 18:00 jue 1/04/21 18:00 vie 2/04/21 13:00 vie 2/04/21 15:00 sáb 3/04/21 20:00 0 días lun 5/04/21 22:00 lun 5/04/21 22:00 8 días mar 6/04/21 09:00 lun 12/04/21 17:00 Realizar flujo de masa 2 días mar 6/04/21 09:00 mié 7/04/21 16:00 Realizar flujo de energía 2 días mié 7/04/21 16:00 jue 8/04/21 21:00 1.3.3 Elaboración del primer video3 días jue 8/04/21 21:00 dom 11/04/21 11:00 15 1.3.4 Entregable 1: Datos generales del Proyecto 0 días lun 12/04/21 17:00 lun 12/04/21 17:00 16 1.4 9 días lun 12/04/21 17:00 lun 19/04/21 20:00 17 1.4.1 2 días lun 12/04/21 17:00 mar 13/04/21 22:00 18 1.4.2 2 días mié 14/04/21 09:00 jue 15/04/21 16:00 19 1.4.3 2 días jue 15/04/21 16:00 vie 16/04/21 21:00 20 1.4.4 1 día vie 16/04/21 21:00 sáb 17/04/21 18:00 21 1.4.5 0 días lun 19/04/21 20:00 lun 19/04/21 20:00 22 1.5 8 días lun 19/04/21 20:00 lun 26/04/21 13:00 23 1.5.1 3 días lun 19/04/21 20:00 mié 21/04/21 22:00 24 1.5.2 2 días jue 22/04/21 09:00 vie 23/04/21 16:00 25 1.5.3 3 días jue 22/04/21 09:00 sáb 24/04/21 11:00 26 1.5.4 0 días lun 26/04/21 13:00 lun 26/04/21 13:00 27 1.6 9 días lun 26/04/21 15:00 lun 3/05/21 18:00 28 1.6.1 3 días lun 26/04/21 15:00 mié 28/04/21 17:00 29 1.6.2 5 días mié 28/04/21 17:00 dom 2/05/21 12:00 30 1.6.3 0 días lun 3/05/21 18:00 lun 3/05/21 18:00 31 1.7 8 días lun 3/05/21 18:00 lun 10/05/21 11:00 32 1.7.1 1 día lun 3/05/21 18:00 mar 4/05/21 13:00 33 1.7.2 4 días mar 4/05/21 15:00 vie 7/05/21 12:00 34 1.7.3 0 días lun 10/05/21 11:00 lun 10/05/21 11:00 35 1.8 9 días lun 10/05/21 11:00 lun 17/05/21 16:00 36 1.8.1 4 días lun 10/05/21 11:00 jue 13/05/21 10:00 37 1.8.2 0 días lun 17/05/21 16:00 lun 17/05/21 16:00 38 1.9 8 días lun 17/05/21 16:00 dom 23/05/21 13:00 39 1.9.1 40 1.9.2 41 1.9.3 42 1.10 43 1.10.1 44 1.10.2 45 1.11 46 1.11.1 47 1.11.2 48 1.12 49 1.12.1 50 1.12.2 51 1.12.3 52 1.12.4 53 1.12.5 54 55 1.13 1.13.1 56 1.13.2 57 1.13.3 58 1.14 59 1.14.1 60 1.14.2 61 1.14.3 62 64 1.15 1.15.1 1.15.2 65 1.16 66 1.16.1 67 1.17 63 Proyecto: Cronograma.mpp Fecha: sáb 10/04/21 22:36 Semana 3 Elaborar diagrama de procesos Definición de funciones y sub-funciones Elaborar las estructuras de funciones Evaluar y elegir la Estructura de Función Entregable 2: Diseño conceptual Parte 1 Semana 4 Correción de Estructura de función óptima Avance de la Matriz Morfológica Formulación de alternativas para la ejecución de las funciones Revisión de Avance Entregable 3 Semana 5 Conceptos de solución preliminares Elaborar cálculos para los conceptos de solución preliminares Entregable 3: Diseño Conceptual Parte 2 Semana 6 Seleccionar concepto de solución óptimo Elaboración de proyectos preliminares Revisión de Avance Entregable 4 Semana 7 Elaborar esquema de la disposición de la planta Entregable 4: Diseño Conceptual Parte 3 Semana 8 Selección de proyecto 3 días óptimo con una evalución técnico-económica Elaborar calculos 5 días preliminares del proyecto Realizar la disposición 2 días preliminar de la Planta Semana 9 Elaboración del segundo video Entregable 5: Proyecto Óptimo Semana 10 Elaborar una breve descripción de procesos empleados Elaboración de vista horizontal de la Planta Elaboración de vistas adicionales (elevación) Elaboración de la disposición total de la Planta de Procesos Entregable 7: Disposición de Planta Definitiva Semana 12 Revisión general de los planos del proyecto Revisión general de los cálculos del proyecto Revisión de Avance Entregable 8 Semana 13 mié 19/05/21 18:00 dom 23/05/21 13:00 mié 19/05/21 18:00 vie 21/05/21 10:00 7 días lun 24/05/21 09:00 0 días sáb 29/05/21 10:00 sáb 29/05/21 10:00 abril 2021 1 4 7 10 13 16 19 22 25 28 mayo 2021 1 4 7 10 13 16 19 22 25 junio 2021 31 28 3 6 9 12 15 18 21 24 27 julio 2021 30 3 6 9 10/07 29/03 5/04 5/04 12/04 19/04 26/04 3/05 10/05 17/05 sáb 29/05/21 10:00 29/05 11 días sáb 29/05/21 10:00lun 7/06/21 17:00 sáb 29/05/21 10:00 vie 4/06/21 18:00 lun 7/06/21 17:00 lun 7/06/21 17:00 9 días lun 7/06/21 17:00 lun 14/06/21 20:00 2 días lun 7/06/21 17:00 mar 8/06/21 22:00 3 días mar 8/06/21 12:00 jue 10/06/21 16:00 3 días mar 8/06/21 12:00 jue 10/06/21 16:00 5 días jue 10/06/21 16:00 lun 14/06/21 20:00 0 días lun 14/06/21 20:00 lun 14/06/21 20:00 8 días 6 días lun 14/06/21 20:00 lun 21/06/21 13:00 lun 14/06/21 20:00 sáb 19/06/21 11:00 6 días mié 16/06/21 12:00 lun 21/06/21 13:00 0 días lun 21/06/21 13:00 lun 21/06/21 13:00 6 días lun 21/06/21 15:00 vie 25/06/21 19:00 0 días lun 21/06/21 15:00 vie 25/06/21 19:00 lun 21/06/21 15:00 vie 25/06/21 19:00 7/06 14/06 21/06 25/06 vie 25/06/21 19:00 vie 25/06/21 19:00 2 días 2 días 2 días vie 25/06/21 19:00 dom 27/06/21 12:00 vie 25/06/21 19:00 dom 27/06/21 12:00 vie 25/06/21 19:00 dom 27/06/21 12:00 16 días lun 28/06/21 09:00 sáb 10/07/21 13:00 Sustentación del Proyecto 16 días Fin mié 19/05/21 18:00 lun 24/05/21 09:00 sáb 29/05/21 10:00 Revisión y corrección final 6 días de los planos del proyecto Revisión y corrección final 6 días de los cálculos del proyecto Entregable 8: Proyecto Completo Semana 14 Elaboración del ppt Revisión y preparación para la sustentación Semana 15 lun 17/05/21 16:00 7 días Realizar los cálculos de los 8 días procesos productivos de la Planta Entregable 6: Cálculos de 0 días Ingeniería Semana 11 29 mar 30/03/21 16:00 mié 31/03/21 11:00 mié 31/03/21 11:00 Semana 2 26 0 días lun 28/06/21 09:00 sáb 10/07/21 13:00 10/07 sáb 10/07/21 13:00sáb 10/07/21 13:00 Tarea Hito Resumen del proyecto Hito inactivo Tarea manual Informe de resumen manual solo el comienzo Tareas externas Fecha límite División Resumen Tarea inactiva Resumen inactivo solo duración Resumen manual solo fin Hito externo Progreso Página 1 Progreso manual 12 15