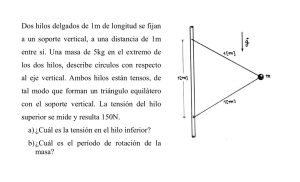

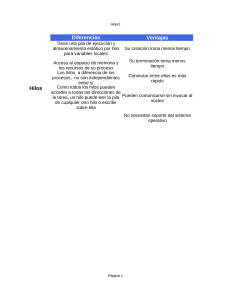

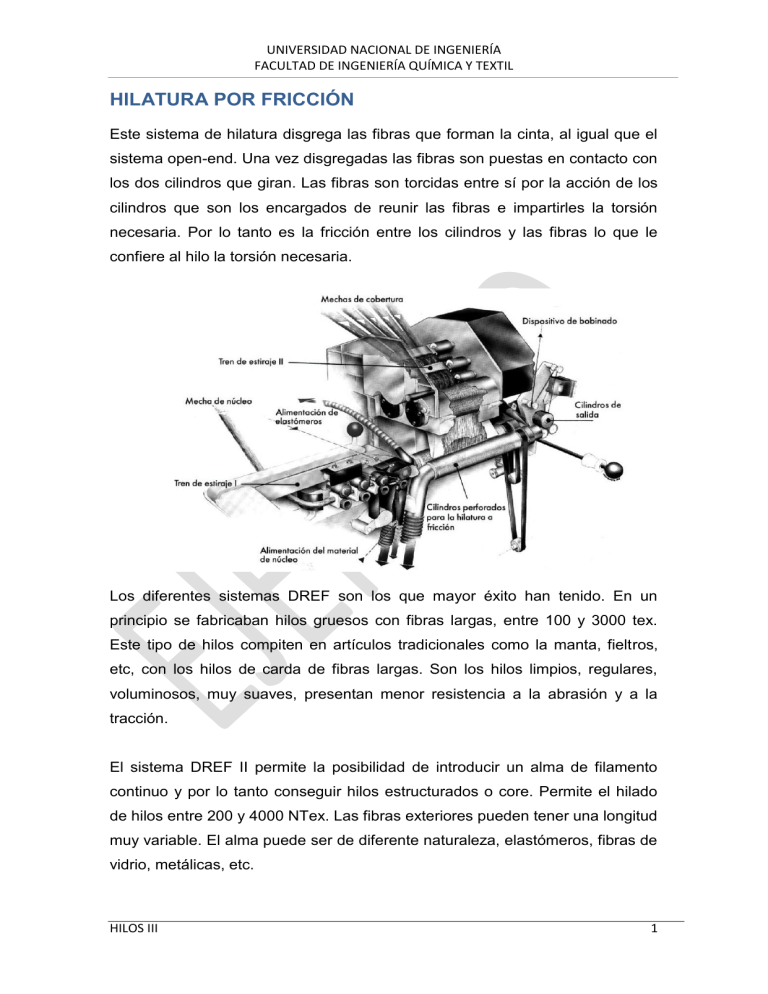

UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL HILATURA POR FRICCIÓN Este sistema de hilatura disgrega las fibras que forman la cinta, al igual que el sistema open-end. Una vez disgregadas las fibras son puestas en contacto con los dos cilindros que giran. Las fibras son torcidas entre sí por la acción de los cilindros que son los encargados de reunir las fibras e impartirles la torsión necesaria. Por lo tanto es la fricción entre los cilindros y las fibras lo que le confiere al hilo la torsión necesaria. Los diferentes sistemas DREF son los que mayor éxito han tenido. En un principio se fabricaban hilos gruesos con fibras largas, entre 100 y 3000 tex. Este tipo de hilos compiten en artículos tradicionales como la manta, fieltros, etc, con los hilos de carda de fibras largas. Son los hilos limpios, regulares, voluminosos, muy suaves, presentan menor resistencia a la abrasión y a la tracción. El sistema DREF II permite la posibilidad de introducir un alma de filamento continuo y por lo tanto conseguir hilos estructurados o core. Permite el hilado de hilos entre 200 y 4000 NTex. Las fibras exteriores pueden tener una longitud muy variable. El alma puede ser de diferente naturaleza, elastómeros, fibras de vidrio, metálicas, etc. HILOS III 1 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Este sistema ha ido encaminándose hacia la fabricación de hilados para usos técnicos, mediante la combinación de almas centrales y recubrimientos de otras fibras. Los hilados por fricción no tienen fibras en sentido transversal al eje del hilo, siendo su apariencia más parecida a los hilos de continua. Debido a esto, los artículos finales tienen un tacto relativamente suave. Además los hilados por fricción son muy regulares. El sistema DREF III presenta la ventaja de poder introducir hasta tres tipos diferentes de materia, un filamento continuo que se alimenta de una forma similar al sistema DREF II. Un sistema de estiraje convencional situado delante de los dos cilindros de fricción alimentan la cinta de fibras, junto con este filamento continuo el hilo, recibiendo la torsión alma y cinta juntas en los cilindros de fricción. Las fibras cortas, que forman el tercer componente, se colocan mediante el disgregado de la cinta e incorporación de las fibras perpendicularmente a los cilindros de fricción. Permite la colocación de hasta dos capas distintas de fibras cortas, que añadidas al alma interior permiten la información de hilos con tres composiciones. Con este sistema se consiguen hilos con una finura de 33 a 150 NTex. Dependiendo de la naturaleza de sus componentes los usos pueden ser muy variados desde hilos de fantasía hasta en el campo de hilos técnicos. Todos los sistemas por fricción presentan la ventaja de poseer una alta velocidad de producción, en los sistemas que permiten la incorporación de filamentos continuos sus diferentes y especiales naturalezas permiten la aplicación en los diferentes campos de los textiles técnicos. Interiores de filamentos con uso técnico y la posibilidad de exteriores agradables tanto de aspecto como de tacto. HILOS III 2 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Como principal inconveniente tenemos la dificultas de conseguir hilos finos y la colocación de fibras largas paralelas al eje del hilo, lo cual lleva a una mayor utilización de fibras cortas. Sistema de hilatura por fricción El sistema de hilatura por fricción produce hilados de acuerdo con el principio de la fricción de hilatura. Básicamente, se trata de un proceso de DREF con un sistema de estiraje (2) antes de los rodillos de fricción (4). Una cinta de manuar (1) con una densidad lineal de 2,5 a 3,5 Ktex se pasa por el tren de estiraje de 3 sobre 3 (2). La hebra (3) resulta con un estiraje de unos 100 – 150, luego son conducidas a la línea de tangencia de los 2 cilindros de fricción, uno de ellos es liso y el otro es perforado, ambos giran en el mismo sentido. Un par de rodillos separadores (7) están al final de los dos cilindros de fricción y fuera de la zona de giro. El hilos recibe la torsión no en los cilindros de fricción, sino entre los cilindros de fricción y el tren de estiraje. La nube de fibras (5) que llega desde arriba proviene de un abridor con otros rodillos, en la zona de fricción las fibras se enrollan sobre el extremo del hilo formado anteriormente que sirve para pescar las fibras y extraerlas de los órganos de fricción. HILOS III 3 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Para hacer la nube de fibras se alimenta con cuatro a seis cintas de manuar con una densidad lineal de 2,5 a 3,5 Ktex. Desde los rodillos separadores (7) el hilo pasa a una unidad de bobinado. El hilo sale de la máquina en forma de bobinas crosswound. La nube de fibras En este proceso, una o más cintas cardadas se pasan al rodillo abertura principal (2) (es decir, un tambor revestido con dientes de sierra) después de salir de un tren de estiraje (1). Si bien el tren de estiraje tiene sólo un efecto, el rodillo de diente de sierra abre la cinta en fibras individuales. Las fibras separadas se despegan del rodillo por un soplador (3) y formar una nube (7), HILOS III 4 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL descendiendo hacia dos rodillos de fricción (4). Una corriente de succión (5) sitúa las fibras en la región convergente entre los tambores. El extremo abierto del hilo (6) es succionado hacia los tambores perforados. Puesto que éstos giran, el hilo también gira en la región convergente. Las fibras recién llegan en contacto con el hilo giratorio y son capturados. Sólo es necesario que el hilo avance de forma continua para retorcer las fibras que llegan a la región convergente. El sistema DREF es principalmente adecuada para la producción de hilos gruesos (de medio a largo fibras discontinuas) e hilados de reciclaje. En estos segmentos de mercado, el sistema DREF está bien establecido. HILOS III 5 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL HILATURA POR CHORRO DE AIRE O NEUMÁTICO Puede aplicarse a todo tipo de algodones y a fibras quimicas de hasta 50 mm , preferentemente viscosa, poliester, acrilico y sus mezclas. Utiliza una corriente de aire a presión para conseguir el entrelazado de las fibras. El sistema de hilatura realiza las mismas operaciones que el convencional. El sistema se diferencia a partir de la cinta en la que dos toberas de aire a presión hacen incidir sobre la cinta aire a comprimido. La primera de las toberas hace incidir el aire en la dirección contraria a la torsión, con lo que se liberan una cierta cantidad de fibras, siendo estas las colocadas en el exterior de la cinta. La segunda tobera imparte el aire comprimido en el sentido de torsión, con lo que tenemos un hilo en cuyo interior hay fibras con escasa torsión y las que lo rodean en el exterior poseen un alto valor de torsión y se encargan de darle cohesión al hilo. Estos hilos poseen una resistencia menor que los hilos de continua, hasta un 20% menos. No se puede medir la torsión por métodos tradicionales. La torsión impartida no se puede elegir fácilmente. Son hilos de menor vellosidad, mayor rigidez, menor volumen y tacto áspero. Al tener las fibras de la parte exterior del hilo mayor torsión, el hilo posee mayor resistencia al pilling. Estos hilos poseen mayor capacidad de absorción de humedad. Esta mayor capacidad de absorción se debe tener en cuenta en operaciones posteriores como el encolado. Los tejidos resultantes tienen mayor resistencia a la abrasión, a la aparición del pilling y permite el paso del aire debido a su poca vellosidad. HILOS III 6 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Una de las principales ventajas de este sistema es la alta velocidad de producción, especialmente efectiva en fibras cortas de hasta 50 mm de longitud. Estos hilos exigen un minimo de 70 fibras en sección. Los hilos equivalentes de continua de anillos tienen 60 fibras en sección. El principal fabricante de este tipo de maquinaria es la firma japonesa Murata, presenta tres variantes: MJS, MVS las cuales fabrican un hilo de un solo cabo y la MTS que es capaz de producir un hilo doblado de 2 cabos. El sistema MJS trabaja según el sistema descrito anteriormente y el MVS parte de una cinta, el sistema de toberas es único y sin giro consiguiendo un mayor número de fibras retorcidas en el exterior y sin torsión alguna en el centro del hilo. La diferencia de estos dos tipos de hilo radica en la cantidad de fibras HILOS III 7 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL retorcidas en el exterior, superior en el MVS, y la finura del hilo, más fino en el MVS. El sistema utilizado en el MJS es aplicada con la participación de 2 cintas independientes dando lugar a un hilo doblado y al sistema MTS, los hilos retorcidos en una fase posterior. La última generación de máquinas de Muratec, permite la realización de hilos CORE, con el interior de materiales mono o multifilamentos y el exterior con otras fibras, generalmente algodón. Este sistema es conocido como MAC. HILOS III 8 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Sistema de hilatura por chorro de aire o neumático Como se muestra en la figura, un sistema de hilatura neumática alimentado desde un bote (1) se pasa a un tren de estiraje (2), donde es estirada en un intervalo de 100 a 200. La hebra de fibra de entrega entonces procede a dos chorros de aire (3 y 4) dispuesto directamente después de la disposición de estiraje. La primera tobera (3) da al hilo una ligera torsión S, solo para que no se rompa el hilo al entrar en la segunda tobera, la segunda tobera (4) es la que le comunica la torsión definitiva en sentido Z. El vórtice de aire generado en esta reacción, con una velocidad angular de más de 2 millones rpm, retuerce el hilo a medida que pasa a través de las dos toberas, de modo que la hebra rota a lo largo de un camino enroscándose por el chorro de aire, el logro de velocidades de rotación de aproximadamente 250 000 rpm. El aire comprimido alcanza la velocidad del sonido al entrar en el canal central del elemento de falsa torsión. Puesto que las fuerzas axiales son muy bajas durante esta rotación, sólo bajas tensiones surgen en el hilo. La hebra de fibra se acelera a la velocidad de rotación, y se completa tan pronto como deja el rodillo delantero. Por razones de proceso, que no exceda de aproximadamente 5% de la masa total del hilo. Las fibras del borde exhiben relativamente pocas vueltas de torsión en la misma dirección que las fibras del núcleo de falsos retorcidas o incluso puede ser ligeramente torcido en la dirección opuesta, esto es causado porque la hebra al salir del tren de estiraje de una forma ampliamente extendido, la generación en el primer chorro (3) tuerce con una dirección opuesta de rotación respecto al segundo chorro (4). HILOS III 9 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL La primera tobera es de hecho más débil en la intensidad que la segunda y en realidad no puede afectar a las fibras del núcleo, captar pero las puede fibras de borde que se proyectan desde la hebra en un extremo. Dado que los actos de la primera tobera contra el sentido de torsión generada por el chorro de segundo, impide que las fibras de borde sean retorcidos en el núcleo o incluso tuerce en dirección opuesta alrededor de las fibras del núcleo. A medida que la hebra es retorcida a través del chorro de segundo, ocurre lo siguiente. Las vueltas de giro generado por el chorro (4) se cancelan de acuerdo con la ley de falsa torsión. Las fibras del núcleo, es decir, la gran mayoría, ya no presenta ninguna torsión; estas fibras están dispuestas en paralelo. Por otro lado, las fibras de borde (que previamente no exhibieron ningún giro o torsión relativamente baja, o incluso girar en la dirección opuesta) reciben giro en la dirección impartida por el chorro (4), según lo determinado por la ley de falsa torsión; que por lo tanto se enrolla alrededor de la hebra de fibra paralelo. HILOS III 10 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL El hilo resultante pasa por los rodillos de despegue (6) luego por un dispositivo parafinador (7) y un purgador electrónica (8) antes de ser enrollado en una bobina (9). El sistema de hilatura con dos boquillas de chorro de aire representa un proceso muy interesante, que ya ha sido introducido en funcionamiento en la práctica con cierto éxito. LAS VENTAJAS Y DESVENTAJAS Ventajas HILOS III Alta productividad y un bajo costo debido a su alto rendimiento y a la eliminación de fases de elaboración. Alta velocidad de producción efectivo en fibras cortas hasta 50mm. Permite un estiraje total de 100 a 200, es decir se puede alimentar directamente de Manuar. 11 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL El paso por la Mechera ha sido eliminado debido a que se puede alimentar directamente de cinta de Manuar, además se producen bobinas de gran capacidad de hasta 4 Kg de peso en donde el hilado es parafinado y purgado en la misma máquina de hilar, siendo la operación de rebobinado innecesaria. Con este sistema se ofrece un menor número de irregularidades y menor número de defectos que el producido mediante hilatura de anillos. Consume menor cantidad de energía con respecto al sistema Open-End e Hilatura de Anillos. Presenta poca vellosidad Presenta mayor resistencia a la rotura, al desgaste, alta permeabilidad al aire, resistente a la abrasión. Mayor capacidad de absorción a la humedad, menor volumen. Se usa en géneros bastante tupidos como camisas, gabardina, blusas, ropa de cama, etc. Desventaja Poseen una resistencia menor que los hilos de continua hasta un 20% menos. No se pude medir la torsión por métodos tradicionales (dinamómetro y torsiómetro). Mayor rigidez Los hilados son relativamente tiesos en comparación a la Continua de Anillos, siendo su tacto más áspero. hilo más débil que la hilatura de anillos o de rotor (en el caso de algodón 100%) y una gama limitada de título del hilo. No se puede trabajar con fibras muy cortas, porque decrece la resistencia, cuando se mezcla alcanza más del 80% de la resistencia de hilatura de anillos, y al trabajar algodón 100% decae hasta un 40%. HILATURA POR ENVOLVIMIENTO Este proceso ha sido desarrollado por varios fabricantes (Leesona, Mackie, etc.), aunque el más común es el Parafil de la empresa Suessen. HILOS III 12 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Proceso Parafil (Suessen) Se ofrecen dos versiones de máquinas: PL 1000, con bobinas medianas para hilados con densidad lineal de 25 a 100 tex, y PL 2000, con bobinas grandes, hilos con una densidad lineal de 25 a 500 tex. Se utilizan trenes de estiraje de tres, cuatro, o cinco cilindros, dependiendo del material a procesar. Datos: Cinta de alimentación hasta 6 gramos / metro. Estirado hasta 180. El huso hueco puede girar hasta 35 000 rpm y actúa como un dispositivo de falsa torsión. La torsión que se trabaja puede ser S o Z. Tiene una velocidad de salida de hasta 150 metros / minuto. Tiene un máximo de 126 Husos / máquina. Su producción es de 4,5 veces la de una continua de anillos. Sistema de hilatura adecuado a todas las fibras de corte algodonero. Con un tren de estirado con cilindros rebajados podemos trabajar fibras de hasta 90 mm. La gama de hilos que se puede obtener varía del 2 al 40 Nm. Los hilos más rentables son los del 10 al 20 Nm. Los hilos obtenidos por envolvimiento se diferencian de los hilos de anillos o de rotor, en que las fibras cortadas no están sometidas a ninguna torsión. El conjunto de fibras paralelas se sujeta entre sí por un filamento que las envuelve en forma de espiral. El filamento ejerce una presión radial sobre las fibras cortadas y produce, entre las mismas, la fricción necesaria para conferir al hilo la suficiente resistencia a la rotura. HILOS III 13 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Sistema de Hilatura por Envolvimiento Una mecha o cinta (1) es estirada en un sistema de estiraje de tres, cuatro o cinco cilindros (2). La masa de fibras pasa a través de un eje hueco (3) sin recibir torsión real. A fin de impartir resistencia a la hebra antes de que se desmorone, un filamento continuo (4) se enrolla alrededor de la ella apenas emerge de la zona de estiraje. El hilo de filamento continuo proviene de una pequeña bobina que gira rápidamente (5) montada en el huso hueco. Rodillos tomadores (6) llevan el hilo envuelto resultante a un dispositivo de bobinado. El hilo envuelto, por lo tanto, siempre se constituye de dos componentes: un grupo de fibras libre de torsión en el núcleo (a), y un filamento (b) enrollado alrededor de él. La hebra de fibras (He) no atraviesa directamente al huso vertical, más bien, poco después de entrar en él, es llevada hacia afuera (1) y retorna rodeándolo (envolviéndolo) en aproximadamente la cuarta parte de la periferia del huso (2). De esta manera, como el huso gira, el filamento recibe torsión entre la zona de estiraje y la cabeza del huso hueco (Nuevamente, estas vueltas de torsión se anulan en la cabeza del huso, de acuerdo con el principio de falsa torsión). Esta falsa torsión impide que la hebra colapse en la longitud previa a la envoltura con el filamento (Fi). HILOS III 14 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Las cintas de manuar se utilizan como materia prima; eliminándose la mechera. El hilo Parafil (llamado Parallelyarn por Suessen) suele ser más uniforme que los hilos de anillos; su resistencia también es mayor debido al filamento y por el alto grado de paralelización de las fibras. Estos hilos se utilizan principalmente para: Género de punto Terciopelo (hogar y tapicería de automóviles) Tejidos de calada (caballeros y damas) Alfombras (principalmente para alfombras de pelo). El Parafil da buenos resultados para hilos gruesos obtenidos a partir de fibras recuperadas del proceso textil. El proceso de hilatura consta de una preparación de la materia (cortado y deshilachado), apertura, cardado en cardas mixtas autorreguladas e hilatura en la máquina Parafil. Los artículos de pelo cortado resultan muy satisfactorios. Obtenemos un pelo regular sin necesidad de eliminar la torsión por un cepillado posterior. HILOS III 15 UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA QUÍMICA Y TEXTIL Ventajas del hilo Parafil: Tacto de los tejidos más suave. Mayor voluminosidad. Hilo menos velloso, es decir con menor propensión al pilling. En algunos casos puede sustituir al hilo retorcido. Se aumenta considerablemente el límite de hilabilidad (se puede hilar hasta un 15% más fino con la misma materia). Inconvenientes del hilo Parafil: Por la estructura del hilo puede dar un aspecto del tejido no adecuado. El hilo obtenido tiene un menor alargamiento que el de continua de anillos. En la actualidad, el proceso es más adecuado para el campo de hilatura de fibras largas que para fibras cortas, o sea, para longitudes de fibra por encima de 60 mm. En los hilos Parafil, el filamento conforma el 2 a 5% del hilo. BIBLIOGRAFIA www.aitex.es/formacion/mastertecno/blog/.../Hilatura.tecno091.pdf Fidel Eduardo Lockuán Lavado – La Industria Textil y su Control de Calidad – Tomo III Hilandería. HILOS III 16