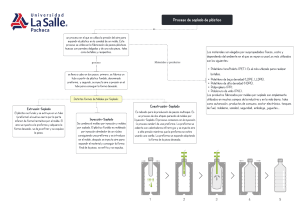

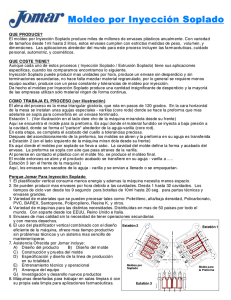

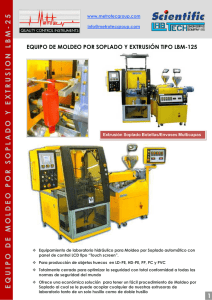

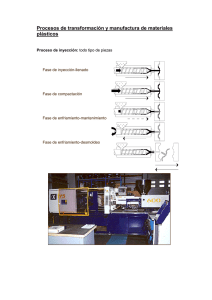

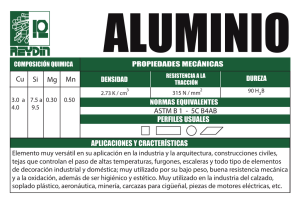

FACULTAD DE INGENIERIA CARRERA DE INGENIERIA INDUSTRIAL ESTUDIANTE: Maria Stephania Briceño Yallicuna Código: N0023551 Johnny Bravo Gamboa N00267354 Sandra Alejandra Castro Sanchez N00063624 Arturo Hector Cordova Otrilla N00069942 PROFESOR: Emerson Rivera Rivera FECHA 11 de junio del 2021 Global Plastic La empresa Global Plastic S.A.C. es una empresa peruana fabricante y comercializadora de productos plásticos, la cual inicio sus operaciones en 2006 con 10 trabajadores y fue orientada a la fabricación de productos de inyección para el rubro automotriz tales como cajas centrales, laterales, láminas de espejos, etc. posteriormente incursionó en el mercado de envases PET brindando servicios de soplado a otras empresas y estableció una alianza estratégica con Amcor Rigid Plastic del Perú S.A.C, por la cercanía en la que se localizaban. La creciente demanda de los productos hizo que la empresa apueste por ingresar sus propios diseños al mercado y aumente la capacidad instalada de la planta, la introducción en el mercado se hizo en los sectores de limpieza, bebidas, vinagres, licores, químicos, cosmético y principalmente el mercado de aceites. Clientes como Ajinomoto, ADM, Lindley, Alpamayo, Drokasa, AJE están en la cartera actual de Global Plastic, ofreciéndoles diferentes envases desde 100 mL hasta 7 L. Por lo que a la actualidad cuenta con más 70 colaboradores, de los cuales 5 profesionales entre administradores, ing. Industriales y químicos e ing. químicos colocados en las áreas claves, las cuales son: Producción, administración, logística y calidad. Importa: Preformas, Pet en saca. Exporta: Galoneras blancas a Bolivia Grupo 5 pág. 2 ¿Qué es el PET? El Tereftalato de Polietileno, mejor conocido como PET, es uno de los tipos de plástico más usados en la actualidad para el proceso de fabricación de botellas de plástico PET. Su denominación técnica es polietileno tereftalato o politereftalato de etileno y forma parte del grupo de los termoplásticos, razón por la cual es posible reciclarlo. La fabricación de las botellas PET se encuentra su fuerte composición que las hace prácticamente irrompibles, la utilización de un material 100% reciclable, higiénico y sobre todo ligero, lo que permite su fácil trasportación. A estas ventajas se le une la transparencia del envase. Las máquinas para producir estos envases tienen una producción ininterrumpida, con ciclos cortos y ahorros en costos de producción, mano de obra y gastos fijos. Los costos en el proceso de fabricación de botellas de plástico varían según el tipo de sopladora utilizada. Grupo 5 pág. 3 Los profesionales que intervienen en el proceso de producción de soplado PET El jefe de Producción: Es un Ing. Industrial que se encarga de ejecutar las acciones en forma directa sobre la gestión de la Producción y administrar la información y recursos pertinentes para su desarrollo. El Asistente de Producción: Es un Ing. Industrial que transmite y hace seguimiento a las acciones directas presentadas por el jefe de producción a los encargados; además de gestionar la información y recursos adecuados para su desarrollo. El responsable de turno: Es un técnico de Administración Industrial, se encarga de ejecutar y hacer seguimiento a las acciones directas propuestas por el jefe de producción a los operarios de soplado cumpliendo el programa de producción haciendo uso de los recursos pertinentes para su desarrollo. El regulador de turno: Es un técnico electricista /mecánica, es el responsable de realizar la parametrización de la sopladora y horno para la elaboración de producción en el área de soplado haciendo uso de los recursos adecuados para su desarrollo. El Operario de Soplado: Es un técnico mecánico que se encarga de operar las máquinas sopladoras con los recursos adecuados para su desarrollo, encargándose de cumplir los parámetros del control de calidad y seguridad. Grupo 5 pág. 4 Diagrama de Flujo de proceso de soplado PET Molde de preforma Inyección Cierre de molde preformado Enfriamiento y Desmoldado Molde soplado Exapansión Grupo 5 pág. 5 A continuación, se presenta las fases del proceso del soplado de la botella: Inyección: El polietileno es llevado por uno de los pistones donde se inyecta el plástico derretido que desciende de la tolva al pistón de platinado para darle forma a las preformas. Molde de preforma: Donde se da forma externa al molde requerido para el producto final, en esta etapa del proceso se le da forma a la boca de la botella con un tubo grueso en la parte inferior. Cierre de molde preformado: Se traslada la preforma completada a la máquina de soplado. Molde soplado: En ella colocamos la pieza preforma y procedemos abrir la válvula que permite el ingreso del aire comprimido a la pieza preformada. Expansión: En este proceso la preforma se expande para darle forma al modelo requerido. Enfriamiento y Desmoldado: En esta etapa del proceso, se enfría el molde para después expulsar la pieza final. Maquinarias: 1.- Inyectora de Preformas PET (Deluxe) modelo VM-150P: Sirve para la fabricación de las preformas. Especificaciones: DIAMETRO DEL TORNILLO: 50 MM TAMAÑO DE DISPARO: 442 CM3 PESO DE DISPARO: 508 GR FUERZA DE CIERRE: 150 TON ESPACIO ENTRE BARRAS: 430X430 MM PESO: 4.8 TON 2.- Semi Automáticas PET modelo VMGS-1: En esta máquina se realiza el proceso de presoplado y soplado para la fabricación de botellas. Especificaciones: MAXIMO VOLUMEN DE PRODUCTO: 7.0 L CAPACIDAD DE PRODUCCION: 500 BOT/HR DIAMETRO MAXIMO: 120 MM Grupo 5 pág. 6 # DE CAVIDADES: 1-2 DIMENSIONES SOPLADORA: 1.6 X 0.65 X 2.0 M DIMENSIONES HORNO: 1.4 X 0.60 X 1.4 M III. Cuáles son los Insumos químicos que se utilizan para el proceso se encuentran: - Polietileno de tereftalato Compresión de aire de alta presión Sistema de enfriamiento IV. Balance de materiales: Los rendimientos obtenidos son un 15% de la totalidad de la producción. Esta área de producción cuenta con 11 sopladoras con una distribución acondicionada para el proceso, estas sopladoras son semi automáticas las cuales según características de la máquina solo pueden acondicionarse para cierto tipo de moldes. Puntos críticos: Grupo 5 Posible atrapamiento al momento de la regulación. Corte y atrapamiento por puntos móviles. pág. 7 Seguridad laboral: No tener personal capacitado para los cambios de proceso. Riesgo de quemaduras por las altas temperaturas. Contaminación física, química o biológica: Contaminación o mala manipulación de la materia prima. Degradación del material por una inadecuada limpieza de la máquina. Proceso físico: El proceso de soplado PET es un proceso físico ya que no cambia la composición de la sustancia, es decir, son aquellos cambios reversibles, ya que no ocurren cambios de energía y se detectan por observación o por medición. Son transformaciones transitorias, donde las mismas sustancias se encuentran antes y después del fenómeno, es decir, no hay alteración en su estructura molecular. Es fácilmente reversible mediante otro fenómeno físico. Grupo 5 pág. 8 Propuestas de mejoras para un proceso actual de 2 etapas: Puntos críticos actuales: 1.- Las preformas tienen una vida limitada. el almacenarlas por demasiado tiempo absorben humedad y no pueden ser recalentadas sin afectar a la calidad de la botella. 2.- El proceso está diseñado ahora para grandes producciones y el cambio de utillajes y paradas de producción son largos y caros. 3.- Las preformas tienen que ser manipuladas y almacenadas por lo que a menudo resultan dañadas, lo cual se observa en la botella final, disminuyendo su calidad, además este almacenaje también ocupa un espacio valioso. 4.- La energía utilizada para fabricar la preforma al calentarse el plástico y volverlo a enfriar, y volviéndolo a recalentar para soplar la preforma es un derroche. También el aire comprimido a 40 bar, para soplar la preforma, es caro de producir. 5.- El PET regula su propio espesor cuando es estirado y soplado para producir una pared delgada. Pero controlar el espesor de pared si ésta es más gruesa, es un problema totalmente diferente. La fabricación de botellas que no sean redondas o botellas con cuellos descentrados, asas integradas, etc., no es posible hacerlo satisfactoriamente, y ello en el supuesto de que sea posible hacerlo. Los tarros no pueden ser fabricados ,excepto con pequeños diámetros de cuello. 6.- Una vez que la preforma se ha enfriado, nunca recuperará sus características máximas en términos de brillo, claridad y resistencia, cuando vuelva a ser recalentada. Mejora del Proceso para incrementar volumen y calidad Se propone la adquisición de una máquina que incluya las 2 etapas en una sola etapa con las siguientes ventajas: 1. Tiempo de ciclo en vacío muy reducido. El tiempo de ciclo en vacío de una máquina de tamaño medio es inferior a 4 segundos. 2. Inyección rápida y potente. 3. Utilización de canal caliente común, si el número de cavidades es el mismo. Ahorrando coste de capital y tiempos de cambio de molde. Grupo 5 pág. 9 4. Uso, en la medida de los posible, de actuadores eléctricos para reducir el consumo de energía. 5. Sistema de cierre, con cremallera, del molde de soplado, para operación rápida y suave. 6. Cilindro hidráulico para ayuda al montaje/desmontaje del molde de soplado. 7. Sistemas de control de última generación. 8. Moldeo de PP, HDPE, PC, poliamidas, PS de alto impacto, PEN, así como mezclas y copos de PET reciclado Grupo 5 pág. 10