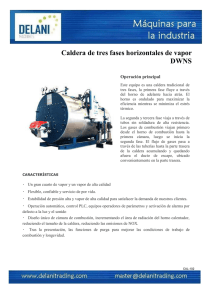

INTRODUCCIÓN El empleo de fluidos a presión (vapor de agua, gases o aire comprimido) es muy frecuente en muchas actividades. Estos fluidos a presión son utilizados como una fuente muy importante de energía, ya sea ésta del tipo calórica o mecánica. El problema más importante cuando manejamos fluidos a presión es la posibilidad de una explosión. La liberación de la energía acumulada en el fluido puede causar grandes ondas expansivas que dañan a personas y materiales. Para disminuir al máximo el riesgo de explosiones se deben implementar una serie de medidas que involucran la existencia de dispositivos de seguridad y procedimientos de trabajo muy estrictos. Las medidas de seguridad se implementan desde el diseño y construcción del aparato o elemento, para así disponer de un equipo seguro. Veremos en esta unidad elementos tales como calderas, compresores de aire y cilindros de gases a presión. CALDERAS Las calderas son equipos que usan algún tipo de combustible sólido, líquido o gaseoso, para calentar agua. Estas calderas pueden ser fundamentalmente de dos tipos: • Generadoras de agua caliente • Generadoras de vapor Una de las clasificaciones más general de las calderas esta dada por: A. Calderas pirotubulares, humotubulares o de tubos de humo El cuerpo de la caldera es un recipiente donde está contenida el agua que se calentará para producir el vapor. En el interior de este recipiente se disponen los tubos por el dentro de los cuales van a circular los gases (humos) de la combustión procedentes del hogar. Las calderas pirotubulares son generalmente de dos, tres o cuatro pasos. Esto indica las veces que van a pasar los humos por los distintos caños interiores. Caldera pirotubular VENTAJAS • • • • Menor coste inicial, debido a la simplicidad de diseño en comparación con las acuotubulares de igual capacidad. Mayor flexibilidad de operación, ya que el gran volumen de agua permite absorber fácilmente las fluctuaciones en la demanda. Menores exigencias de pureza en el agua de alimentación porque las incrustaciones formadas en el exterior de los tubos son más fáciles de atacar y son eliminadas por las purgas. Facilidad de inspección, reparación y limpieza DESVENTAJAS • • • • Mayor tamaño y peso que las acuatubulares de igual capacidad. Mayor tiempo para subir presión y entrar en funcionamiento. Gran peligro en caso de exposición o ruptura, debido al gran volumen de agua almacenado. No son empleadas para altas presiones. B. Calderas acuatubulares o de tubos de agua El cuerpo de la caldera está constituido por la cámara de combustión. Dentro de esta cámara están dispuestos los tubos por donde circula el agua. Caldera acuatubular VENTAJAS • • • • • Menor peso por unidad de potencia generada. Por tener pequeño volumen de agua en relación a su capacidad de evaporación, puede ser puesta en marcha rápidamente. Aptas para trabajar a altas presiones. Mayor eficiencia. Son inexplosivas. DESVENTAJAS • • • Su costo es superior. Deben ser alimentadas con agua de gran pureza, ya que las incrustaciones en el interior de los tubos son, a veces, inaccesibles y pueden provocar roturas de los mismos. Debido al pequeño volumen de agua, le es más difícil ajustarse a las grandes variaciones del consumo de vapor, siendo necesario hacerlas funcionar a mayor presión de la requerida. COMPONENTES DE UNA INSTALACIÓN DE VAPOR El vapor es uno de los medios de calentamiento más versátiles. Se utiliza de forma debido a que tiene muchas ventajas sobre otros sistemas de calentamiento, fundamentalmente su bajo costo resultante de su alta eficiencia. El vapor puede transferir grandes cantidades de energía comparado con los sistemas de agua. La temperatura deseada se puede controlar fácilmente regulando la presión de vapor. Además de estos importantes beneficios, el vapor también es limpio, no tóxico, no es inflamable, y se genera a partir de agua que es uno de los recursos naturales más abundantes. Cuando la tecnología de aplicación del vapor no se implementa en forma eficiente, puede resultar un comportamiento muy pobre del equipo además de energía desperdiciada, con la consecuentes pérdidas dinerarias. Partes de la instalación: • Caldera: Es el corazón del sistema. En la caldera se produce el calentamiento y vaporización del agua. En la caldera se produce el calentamiento y vaporización del agua. Normalmente se instala una caldera central para satisfacer las necesidades de energía calórica del establecimiento. Si bien una caldera puede ser muy flexible en cuanto a la presión a la que trabaja y la cantidad de vapor que produce, para lograr la mayor eficiencia, la caldera debe operarse dentro de los parámetros de presión y cantidad de vapor para los que fue diseñada. El programa de control y mantenimiento de una caldera, no solo sirve para trabajar con seguridad, sino también para lograr una mayor vida útil del equipo y para reducir costos de funcionamiento. • Sistema de distribución: El sistema de distribución es la tubería que transporta el vapor desde la caldera a cada uno de los equipos donde se utiliza. Es esencial que este sistema disminuya al mínimo las pérdidas de energía, y suministre el vapor seco y saturado para calentamiento; en consecuencia, las tuberías de distribución deben estar aisladas adecuadamente. • Estaciones reductoras de presión: El vapor normalmente se distribuye a la presión diseño de la caldera. Generalmente es necesario reducir la presión de distribución porque cada equipo que utiliza el vapor opera a diferentes temperaturas, lo cual requiere el vapor a diferentes presiones, o porque el equipo requiere vapor a menor presión. La estación de reducción de presión baja la presión del vapor desde la de distribución a la de suministro del equipo que lo use. La estación puede incluir válvulas de seguridad de alivio de presión para evitar daños al equipo, y separadores para asegurar el suministro de vapor seco. • Eliminación de condensados: Cuando el vapor ha cedido su calor latente, se condensa a agua líquida. Esta agua debe ser eliminada rápida y completamente para permitir que se condense más vapor y se mantenga el intercambio de energía calorífica. Si no se eliminan los condensados, se reducirá la transferencia de calor. La manera más simple de permitir que los condensados se drenen es usando la gravedad y la presión del vapor del equipo para empujar los condensados a través de un mecanismo conocido como trampa de vapor. Recuperación de condensados: Los condensados calientes contienen energía muy valiosa y productos químicos que no puede ser desperdiciados. Un método para recuperar el agua condensada es bombearla de regreso a la caldera de modo que pueda volverse a usar. Esta práctica disminuye el consumo de energía (el agua está caliente) y reduce el tratamiento químico del agua de alimentación. REQUISITOS LEGALES Del Dec. Reg. 351/79 – Capítulo 16: Art. 138: “En todo establecimiento en que existan aparatos que puedan desarrollar presión interna, se fijarán instrucciones detalladas, con esquemas de la instalación que señalen los dispositivos de seguridad en forma bien visible y las prescripciones para ejecutar las maniobras correctamente, prohíban las que no deban efectuarse por ser riesgosas e indiquen las que hayan de observarse en caso de riesgo o avería. Estas prescripciones se adaptarán a las instrucciones específicas que hubiera señalado el constructor del aparato y a lo que indique la autoridad competente. Los trabajadores encargados del manejo y vigilancia de estos aparatos, deberán estar instruidos y adiestrados previamente por la empresa, quien no autorizará su trabajo hasta que éstos no se encuentren debidamente capacitados”. Art. 139: “ Los hogares, hornos, calentadores, calderas y demás aparatos que aumenten la temperatura ambiente, se protegerán mediante revestimientos, pantallas o cualquier otra forma adecuada para evitar la acción del calor excesivo sobre los trabajadores que desarrollen sus actividades en ellos o en sus inmediaciones, dejándose alrededor de los mismos un espacio libre no menor de 1,50 m., prohibiéndose almacenar materias combustibles en los espacios próximos a ellos. Los depósitos, cubas, calderas o recipientes análogos que contengan líquidos que ofrezcan riesgo, por no estar provistos de cubierta adecuada, deberán instalarse de modo que su borde superior esté, por lo menos, a 0,90 m. sobre el suelo o plataforma de trabajo. Si esto no fuera posible, se protegerán en todo su contorno por barandas resistentes de dicha altura”. Art. 140: “Las calderas, ya sean de encendido manual o automático, serán controladas e inspeccionadas totalmente por lo menos una vez al año por la empresa constructora o instaladora y en ausencia de éstas, por otra especializada, la que extenderá la correspondiente certificación la cual se mantendrá en un lugar bien visible. Cuando el combustible empleado sea carbón o leña, no se usarán líquidos inflamables o materias que puedan causar explosiones o retrocesos de llamas. Iguales condiciones se seguirán en las calderas en las que se empleen petróleo, sus derivados o gases combustibles. Los reguladores de tiro se abrirán lo suficiente para producir una ligera corriente de aire que evite el retroceso de las llamas. Siempre que el encendido no sea automático, se efectuará con dispositivo apropiado. Cuando entre vapor en las tuberías y en las conexiones frías, las válvulas se abrirán lentamente, hasta que los elementos alcancen la temperatura prevista. Igual procedimiento deberá seguirse cuando deba ingresar agua fría a tuberías y conexiones calientes. Cuando la presión de la caldera se aproxime a la presión de trabajo, la válvula de seguridad se probará a mano. Durante el funcionamiento de la caldera, se controlará repetida y periódicamente durante la jornada de trabajo el nivel de agua en el indicador, purgándose las columnas respectivas a fin de comprobar que todas las conexiones estén libres. Las válvulas de desagües de las calderas se abrirán completamente cada 24 horas y si es posible en cada turno de trabajo. En caso de ebullición violenta del agua de las calderas, la válvula se cerrará inmediatamente y se detendrá el fuego, quedando retirada del servicio la caldera hasta que se comprueben y corrijan sus condiciones de funcionamiento. Una vez reducida la presión de vapor, se dejarán enfriar las calderas durante un mínimo de 8 horas. Las calderas de vapor deberán tener, independientemente de su presión de trabajo, válvulas de seguridad y presóstatos, las cuales al llegar a valores prefijados, deberán interrumpir el suministro de combustible al quemador. Las calderas cuya finalidad sea la producción de agua caliente, independientemente de los valores de temperatura de trabajo deberán poseer acuastato, los que interrumpirán el suministro de combustible al quemador, cuando la temperatura del agua alcance ciertos valores prefijados. Cuando las calderas usen como combustible gas natural o envasado, deberán poseer antes del quemador dos válvulas solenoides de corte de gas. Las mismas deberán ser desarmadas y limpiadas cada seis meses, desmagnetizando el vástago del solenoide. Las válvulas solenoides, los presóstatos, acuastatos y válvulas de seguridad que se usen, deberán integrar en serie el circuito de seguridad, el cual estará aislado térmicamente de la caldera. Este circuito deberá probarse todos los días. Cuando la combustión en el quemador se inicie con un piloto, éste deberá tener termocupla que accione la válvula de paso de gas del propio piloto y las válvulas solenoides, de manera tal que al apagarse el piloto por acción de esta termocupla, se interrumpa todo suministro de gas al quemador de la caldera”. COMPRESORES DE AIRE La utilización de la energía que nos proporciona la compresión de aire ya se utilizaba en la antigua Grecia. En la actualidad, la energía neumática se utiliza para la automatización de algunos procesos productivos. El uso de aire comprimido tiene como ventajas su bajo costo, facilidad de producirlo, transportarlo y almacenarlo. Las instalaciones de producción y distribución de aire comprimido se componen de un equipo de producción del mismo integrado por el compresor, un refrigerador, un depósito acumulador de aire y un secador del aire. La distribución del aire se realiza a través de una red de cañerías flexibles o rígidas. La producción del aire comprimido se realiza a través unos aparatos que se denominan compresores. Estos, a través de una reducción de volumen o a través de principios de la dinámica de fluidos, consiguen elevar la presión del aire para su posterior utilización. Así pues podemos clasificar los compresores en: • Compresores volumétricos: entre los compresores de émbolo y los rotativos. que distinguiremos los • Los compresores dinámicos, también denominados turbo compresores. Volumétricos Dinámicos La elección de un compresor, debe efectuarse estableciendo las condiciones de trabajo requeridas. Esta se refiere a dos parámetros principales: la presión deseada y el caudal requerido. Una vez que se ha conseguido aumentar la presión del aire, este es almacenado en un depósito para así regular el suministro del caudal de aire en función de la demanda del mismo. Estos depósitos, que en equipos pequeños acostumbran estar montados bajo el mismo compresor, disponen de una válvula de seguridad un manómetro, un presostato y una llave de purga de los condensados que se producen. El aire comprimido puede tener impurezas, principalmente agua, la que puede producir corrosión de las cañerías, con el consiguiente riesgo de rotura de las mismas. También puede contener suciedad, la que puede dañar los elementos neumáticos. RIESGOS EN LA GENERACIÓN DE AIRE COMPRIMIDO Podemos determinar cuatro tipos fundamentales de riesgos: 1. Riesgo de quemaduras: Estas adquieren importancia con las proporciones de la citada instalación. En principio, es necesario distinguir entre las quemaduras que se pueden generar: • Por contacto directo con partes del compresor: No son muy significativas ya que raramente se superan los 80ºC en la superficie del equipo. • Por la proyección de los gases resultantes de una sobrepresión interior o de una combustión interna, que generalmente van acompañadas de proyección de material incandescente. Este tipo de quemaduras pueden evitarse mediante la realización de un correcto mantenimiento preventivo, realizando inspecciones periódicas necesarias a través del un registro de inspección previamente generado. 2. Riesgo mecánico - Contacto con órganos móviles: La importancia del mismo hace necesario adoptar las medidas adecuadas para evitarlo. Se deberá proteger las partes peligrosas mediante resguardos fijos y móviles que cubran poleas, correas, acoplamientos, etc. 3. Riesgo de explosión: Representan el peligro más grave en la generacional aire comprimido. Este riesgo es común a todos los aparatos capaces de generar presión interna. Estas explosiones pueden ser debidas a un aumento incontrolado de la presión interior que sobrepase la presión de diseño del equipo, o bien una disminución de la resistencia del mismo (corrosión del recipiente de almacenamiento). El primer caso supone un fallo en los elementos de regulación y control que existen en el compresor: un fallo en los presostatos del mismo. Asimismo, supone un defecto de la válvula de seguridad, la cual debería eliminar el exceso de presión peligroso. Ambas posibilidades de explosión se reducen con un adecuado programa de mantenimiento. 4. Riesgo de exposición al ruido y vibraciones: Los compresores son fuentes importantes de ruidos y vibraciones, situándose los valores de nivel sonoro por encima de los 90 dBA. Los compresores deben ubicarse en una sala lejos de la zona donde hay personas y que sea de uso exclusivo para el aparato, y de no ser posible, se lo instalará dentro de una cabina insonorizada. REQUISITOS LEGALES Del Dec. Reg. 351/79 – Capítulo 16: Art. 141: “Otros aparatos que puedan desarrollar presión interna y que no se hayan mencionado en los artículos precedentes deberán poseer: 1. Válvulas de seguridad, capaces de evacuar con la urgencia del caso la totalidad del volumen de los fluidos producidos al exceder los valores prefijados para ésta, previendo los riesgos que puedan surgir por este motivo. 2. Presóstatos, los cuales al llegar a sus valores prefijados interrumpirán el suministro de combustible, cesando el incremento de presión. 3. Elementos equivalentes que cumplan con las funciones mencionadas en los apartados precedentes. Deberá, preverse asimismo, la interrupción de suministro de fuerza motriz al aparato ante una sobrepresión del mismo”. ALMACENAMIENTO DE GASES A PRESIÓN Introducción: El almacenamiento puede hacerse en cilindros o tanques metálicos. Es una práctica muy difundida comprimir algunos gases dentro de cilindros para poder transportarlos y utilizarlos cuando sea necesario. Se los comprime para reducir el volumen del gas y poder disponer de una cantidad suficiente dentro del cilindro. El hecho de tener un recipiente con un gas a presión genera un peligro y el consiguiente riesgo de una explosión producida ante una eventual liberación brusca del contenido. Al hecho anterior hay que sumarle los posibles riesgos generado por el tipo de sustancia que está comprimida (inflamabilidad, corrosividad, toxicidad, etc.) Riesgos propios según el tipo de gas: Los riesgos característicos de cada gas que utilizamos nos permiten agrupar los gases en: inflamables, comburentes, inertes, corrosivos, tóxicos e inestables. • Inflamables: La definición de gas inflamable es aquel gas o mezcla de ellos, cuyo límite inferior de inflamabilidad en aire sea menor o igual al 13%, o que tenga un campo de inflamabilidad mayor al 12%. El riesgo que supone la manipulación de estos gases es la posibilidad de incendio o explosión de la mezcla que se produce con el aire. Por consiguiente se debe trabajar evitando la formación de mezclas peligrosas (controlando posibles fugas, ventilando el ambiente, etc.) y evitar el suministro de una energía de activación de la mezcla (prohibición de fumar, control de procesos de soldadura, evitar electricidad estática, etc.). • Comburentes u oxidantes: Los gases comburentes u oxidantes son aquellos que son capaces de soportar la combustión con un oxipotencial superior al del aire. El mayor riesgo que suponen estos gases es la facilidad de provocar una reacción de oxidación en materias específicas como pueden ser materias orgánicas (grasas y aceites principalmente), reacción que puede llegar a ser explosiva. Las medidas preventivas en la utilización de los mencionados gases sin medidas de ventilación suficientes, eliminación de posibles energías de activación, así como evitar los contactos con materias con las que puedan reaccionar violentamente. • Inertes: Los gases inertes son aquellos que en condiciones de temperatura y presión normales no reaccionan con otros productos. Estos gases no presentan el mismo peligro que los anteriores de reacciones violentas, sino que el riesgo se fundamenta en el desplazamiento que producen sobre el oxígeno presente del aire. Así pues las medidas a adoptar sobre estos gases se basan en la correcta ventilación, proporcionando la suficiente cantidad de aire para una adecuada ventilación. • Corrosivos: Un gas es considerado corrosivo cuando produce una corrosión determinada al acero a una temperatura definida (por normas). El peligro que suponen estos gases consiste en los efectos de destrucción de la materia ya sea orgánica o inorgánica. Por lo tanto las medidas de seguridad se centrarán en la utilización de materiales que resistan la corrosión, evitando en todo momento cualquier fuga • Tóxicos: Son aquellos cuyo límite de máxima concentración tolerable durante 8 horas/día y 40 hs/semana (TLV) es inferior a 50 ppm. Ante un eventual escape estos gases pueden causar daños a la salud humana y por lo tanto las medidas de seguridad se encaminarán a limitar la posible exposición de personas eliminando el gas del ambiente mediante sistemas de aspiración o protegiendo a las personas con EPP. • Inestables: Estos gases son aquellos que, bajo unas condiciones, pueden dar lugar a una reacción violenta. ciertas Debido a las características especificas de cada gas, es necesario no generalizar en la adopción de medidas preventivas, vinculándose éstas a cada gas. CILINDROS DE GASES A PRESIÓN Ya dijimos antes que uno de los métodos de almacenamiento de gases más común es el que se hace dentro de cilindros o tanques metálicos. Los recipientes pueden ser móviles o fijos (tipo zepelín). Los cilindros o tubos deben ser examinados cada cinco años, salvo excepciones, bajo presión hidrostática, y se estampa en ellos la fecha de chequeo en forma clara. Según el tipo de recipiente y el gas del que se trate será la presión a la que se encuentra dentro del contenedor. REQUISITOS LEGALES: Del Dec. Reg. 351/79: Art. 142: “El almacenado de recipientes, tubos, cilindros, tambores y otros que contengan gases licuados a presión, en el interior de los locales, se ajustará a los siguientes requisitos: 1. Su número se limitará a las necesidades y previsiones de su consumo, evitándose almacenamiento excesivo. 2. Se colocarán en forma conveniente, para asegurarlos contra caídas y choques. 3. No existirán en las proximidades sustancias inflamables o fuentes de calor. 4. Quedarán protegidos de los rayos del sol y de la humedad intensa y continua. 5. Los locales de almacenaje serán de paredes resistentes al fuego y cumplirán las prescripciones dictadas para sustancias inflamables o explosivas. 6. Estos locales se marcarán con carteles de "peligro de explosión", claramente visibles. 7. Se prohíbe la elevación de recipientes por medio de electroimanes, así como su traslado por medio de otros aparatos elevadores, salvo que se utilicen dispositivos específicos para tal fin 8. Estarán provistos del correspondiente capuchón. 9. Se prohíbe el uso de sustancias grasas o aceites en los orificios de salida y en los aditamentos de los cilindros que contengan oxígeno o gases oxidantes. 10.Para el traslado, se dispondrá de carretillas con ruedas y trabas o cadena que impida la caída o deslizamientos de los mismos. 11.En los cilindros con acetileno se prohíbe el uso de cobre y sus aleaciones en los elementos que puedan entrar en contacto con el mismo; asimismo se mantendrán en posición vertical al menos 12 horas antes de utilizar su contenido”. Del Dec. Reg. 351/79: Art. 143: “Los aparatos en los cuales se pueda desarrollar presión interna por cualquier causa ajena a su función específica, poseerán dispositivos de alivio de presión que permitan evacuar como mínimo el máximo caudal del fluido que origine la sobrepresión”. Art. 144: “Los aparatos sometidos a presión interna capaces de producir frío, con la posibilidad de desprendimiento de contaminantes, deberán estar aislados y ventilados convenientemente”. IDENTIFICACIÓN DE CILINDROS Los cilindros de gases a presión de uso en la industria se identifican según la Norma IRAM 2641 – “Colores para identificación de cilindros de gases industriales”. RESUMEN DE MEDIDAS PREVENTIVAS Almacenamiento • Rotulado • Cantidad necesaria • Evitar sustancias inflamables • Posición vertical • Sujetos para evitar caídas • Evitar rayos solares • Evitar humedad • Con capuchón • Separar llenos de vacíos • Capacitación del personal Manipulación • • • • • • • Capacitación del personal No arrastrar No golpearlos Usar carros con ruedas Amarrados a los carros Con capuchón Elevarlos con dispositivos adecuados Precauciones Especiales • Prohibido el uso de cobre y sus aleaciones en aditamentos de cilindros de acetileno. • Prohibido el uso de grasas o aceites en aditamentos de cilindros de oxígeno o gases oxidantes.