Informe Prácticas Preprofesionales Ingeniería de Minas - EXSA

Anuncio

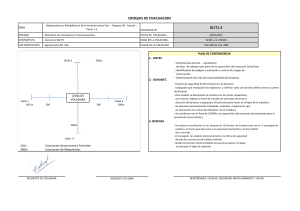

PONTIFICIA UNIVERSIDAD CATOLICA DEL PERU FACULTAD DE CIENCIAS E INGENIERIA ESPECIALIDAD: INGENIERIA DE MINAS INFORME DE LAS PRÁCTICAS SUPERVISADAS PRE-PROFESIONALES SEGUNDA P.S.P. ALUMNO : William Oswaldo Villanueva Aliaga CODIGO: : 20125974 PERIODO : Desde (11-02-19) EMPRESA : EXSA S.A. RUC: 20100094135 Hasta (11-04-19) Cajamarca/Yanacocha /Operaciones/Perforación y Voladura Dirección: Av. las Begonias Nro. 415 Int. 1201– San Isidro, Lima, Perú. Ciudad donde se realizó la PSP : Cajamarca - Cajamarca Teléfono : 3157000 - 3157015 Nombre completo del Supervisor: Wilder Basauri Condori Cargo: Jefe de Operaciones – SIVE YANACOCHA “La información contenida en el presente informe no podrá ser revelada a terceros, pues la misma tiene una connotación o finalidad estrictamente académica” (JUNIO - 2019) INDICE 1.- Aspectos Generales de la Empresa (y/o Unidad Minera) ........................................................... 6 1.1. Razón Social ....................................................................................................................... 6 1.2. Actividades que realiza (Producción o Servicios) ............................................................... 6 1.3. Ubicación Geográfica .......................................................................................................... 6 1.4. Procesos y operaciones principales .................................................................................... 7 1.5. Geología del Depósito ......................................................................................................... 7 1.6. Tipo de operación .............................................................................................................. 10 1.7. Método de Minado ............................................................................................................. 10 1.7.1. Perforación ...................................................................................................................... 10 1.7.2. Voladura .......................................................................................................................... 12 1.8. Sistema de Transporte y acarreo ...................................................................................... 14 1.9. Procesamiento de minerales ............................................................................................. 14 2.0 Consideraciones Ambientales: Disposición de Desmonte, Relaves, Efluentes líquidos y gaseosos. ...................................................................................................................................... 15 2.-Relación de actividades realizadas............................................................................................... 15 2.1. Inducción General ................................................................................................................. 17 2.2. Dispatch ................................................................................................................................ 17 2.3. Geología ................................................................................................................................ 19 2.4. Geotecnia .............................................................................................................................. 20 2.5. Servicio Mina ......................................................................................................................... 21 2.6. Administración SIVE ............................................................................................................. 22 2.7. Mantenimiento ...................................................................................................................... 23 2.8. Operaciones .......................................................................................................................... 24 3.- Participación directa del estudiante en la Operación ................................................................ 25 3.1. SEGURIDAD ......................................................................................................................... 25 3.2. DISEÑO DE CARGA ............................................................................................................. 26 3.3. CONTROL DE TACOS ......................................................................................................... 29 3.4. VERIFICACION CALIDAD DEL PRODUCTO ...................................................................... 30 3.5. MEDICION DE VIBRACIONES ............................................................................................. 33 3.6. FILMACION Y FOTOS PRE-POST VOLADURA ................................................................. 34 3.7. VOLADURA/ DETONADORES ............................................................................................. 36 3.8. COLOCACION Y MEDICION DE VIBRACIONES ................................................................ 38 4.- FODA. ....................................................................................................................................... 41 5.- Planteamiento de mejoras o aportes .......................................................................................... 41 5.1 Objetivos................................................................................................................................ 41 5.2 Justificación ........................................................................................................................... 42 5.3 Metodología aplicada ............................................................................................................ 42 5.4 Descripción de la implementación ........................................................................................ 42 6.- Apreciaciones finales: ............................................................................................................... 42 6.1 Con relación a lo aprendido en la Universidad y en la Empresa, y comparación entre la teoría y la práctica. ........................................................................................................................ 42 6.2 Con relación a la empresa. ............................................................................................... 42 6.3 Con relación a los trabajos realizados. ............................................................................. 43 7. Bibliografía .................................................................................................................................... 43 Anexos: ................................................................................... Ошибка! Закладка не определена. RESUMEN EJECUTIVO Exsa Soluciones S.A. perteneciente al grupo Breca es una empresa peruana líder en la oferta de soluciones en fragmentación de rocas con énfasis en la industria minera este brinda servicio de voladura a distintas empresas mineras en el Perú, Chile y Panamá las cuales se les denomina SIVE (Servicio Integral de Voladura Exsa) este es el caso de SIVE YANACOCHA esta unidad minera está ubicado a 48km al norte de la ciudad de Cajamarca entre los 3400 y 4120 msnm. Actualmente se está minando a través de sus tajos Tapado, La Quinua, Yanacocha, y Quecher Main siendo este último el que le permitirá extender su vida útil. Luego del ciclo de minado este mineral de cabeza empieza su recuperación llevando a Gold Mill o lixiviación en Pilas, posteriormente se lo concentra en Carbón activado para luego pasar por el Proceso de Merril Crowe Y finalmente por el proceso de refinación obteniendo barras doré en la planta Yanacocha Norte. El siguiente informe contiene los detalles y actividades realizadas en mi estadía por las áreas de seguridad, mantenimiento, asistencia técnica, detonadores eléctricos y operaciones, asimismo Exsa colaboró en la instalación de geófonos dentro del túnel de exploración Chaquicocha y además una voladura en el tajo que lleva el mismo nombre y por ende su posterior análisis de trabajo de gabinete para la empresa minera. EXECUTIVE SUMMARY Exsa Soluciones SA belongs to the group Breca is a leading Peruvian company in the offer of solutions fragmentation of the rocks with emphasis on the mining industry this service of attention to different mining companies in Peru, Chile and Panama which are called SIVE (Service Integral de Blasting Exsa) is in this case SIVE YANACOCHA this mining unit is located 48 km north of the city of Cajamarca between 3400 and 4120 meters above sea level. It is currently being mined through its Tapado, La Quinua, Yanacocha and Quecher. Then, in the mining cycle, this head mineral can be recovered from the gold mill or the leaching in Pilas, and then it will be concentrated in the fuel. Yanacocha North The following report contains the details and activities in my stay in the areas of security, maintenance, technical assistance, electrical detonators and operations, as well as in the installation of geophones within the Chaquicocha exploration tunnel and also a blasting in the pit that The same name and in its subsequent analysis of the work of the cabinet for the mining company. 1.- Aspectos Generales de la Empresa (y/o Unidad Minera) 1.1. Razón Social Exsa es una empresa multinacional con RUC: 20100094135 y domicilio en Dirección: Av. las Begonias Nro. 415 Interior 1201– San Isidro, Lima, Perú es una empresa peruana que forma parte de Brecca el grupo económico más importante del Perú desde 1954 con su creación con el nombre de Explosivos S.A. por lo cual cuenta con 60 años en el mercado, siendo su propósito ser el mejor aliado de sus clientes, contando con los mejores estándares de seguridad para sus trabajadores. 1.2. Actividades que realiza (Producción o Servicios) Ofrece soluciones integrales en fragmentación de roca para la industria minera y de infraestructura, los cuales se preocupan en entender en profundidad su negocio y así brindarles una solución innovadora que logre la productividad al menor costo posible con estrictos protocoles para el cuidado del medio ambiente, este ofrece el más completo portafolio de soluciones en Minería Subterránea, Minería de Tajo abierto, Servicio Integral de Voladura Servicios de Ingeniería, de Asistencia Técnica, Centro Tecnológico de Voladura y Mezclado de Agentes de Voladura actualmente presentes en Perú, Colombia, Chile y Panamá además exportan a otro países del mundo. 1.3. Ubicación Geográfica Minera Yanacocha es un de las más importantes y extensas minas a tajo abierto en el Perú y Latinoamérica considerando un Distrito Minero el cual está ubicado en la región de Cajamarca, provincia de Cajamarca a 800 km de la ciudad de Lima en el distrito de la Encañada a 1 hora de la ciudad de Cajamarca. 1.4. Procesos y operaciones principales La empresa minera Yanacocha se dedica desde la exploración de los Recursos hasta su refinación y por último su comercialización de barras doré, por lo que dentro de sus actividades que realiza tenemos: Exploración Pre minado Minado Carguío y acarreo Gold Mill Lixiviación (Pad) Refinería Cierre de Minas 1.5. Geología del Depósito Yanacocha es un yacimiento epitermal de alta sulfuración el cual se desarrolló en el Cenozoico-Paleógeno-Neógeno en el grupo Calipuy, el cual tiene menas como oro nativo, electrum, calcopirita y en cuanto a gangas se tiene pirita, enargita y cuarzo, en este tipo de yacimiento el metal principal oro está en el volcánico silicificado poroso que también se como Vuggy sílica ello se debe a que la acidez de la solución ha disuelto los feldespatos del volcánico formando el volcánico poroso. Dentro de su geología local encontramos mayormente tres tipos de rocas las cuales son: Volcánicas: El cual está dominado por secuencias piro clásticas Porfiríticas: Compuesto por Pórfidos Andesíticos con una composición de grano grueso, siendo la matriz afanítica de minerales como feldespatos, cuarzo, arcilla y en algunos casos mica blanca y biota, y por otro lado los Pórfidos Dacíticos con una composición la cual contiene fenocristales con bastantes plagioclasas, cuarzo Brechas: Brechas Freáticas con fragmentos anguloso con diferentes granos de silisificación, desde sílice masiva a sílice vuggy, además Brechas Freatomagmáticas e Hidrotermales. Yanacocha cuenta en la actualidad con 4 tajos en explotación los cuales tenemos llegando a su pit final los tajos de la Quinua, Tapado, Yanacocha y su tajo estrella el cual se explotarán en los próximos años tajo Quecher Main. El depósito “Quécher” está ubicado en el sector nor-este del distrito minero Yanacocha, el cual está asociado a un centro volcánico de rocas freáticas, freatomagmáticas e hidrotermales. La mineralización está controlada principalmente por brechas freáticas y freatomagmáticas afectadas por fases hidrotermales. La alteración hidrotermal conformada principalmente por un ensamble de cuarzo-alunita (SA) y cuarzo-arcillas (SC) que nos indican una alteración argílica avanzada, con una sílice lixiviada granular (SG) hacia los extremos. Por otro lado, existen patrones geoquímicos con buena distribución en superficie como lo muestra el Cu, Ag, Mo, As, Sb y Fe los cuales se encuentran directamente relacionados al Au. Posee varias zonas que con un hidrofracturamiento del tipo stockwork relleno con venillas de sílice acompañada de óxidos, las cuales han originado una porosidad secundaria favoreciendo una a que se cristalize el oro en las diferentes litologías de la zona. Quecher ha desarrollado un nuevo sistema de mineralización para el área de exploraciones de Minera Yanacocha debido a que no es un típico sistema alta sulfuración porque la mineralización aurífera se encuentra asociada a un evento hidrotermal tardío relacionado principalmente a un ensamble cuarzo-alunita. 1.6. Tipo de operación El tipo de operación que desarrolla la compañía minera es del tipo Superficial y Subterránea el cual se encuentra en exploración aplicando el método de minado de taladros largos de dimensiones 5x5. 1.7. Método de Minado 1.7.1. Perforación La primera actividad del ciclo de minado es la perforación por lo cual la Unidad Minera Yanacocha cuenta con tres perforadoras con brocas tricónicas, esta debe ser la mejor posible ya que una buena perforación facilita una buena voladura. PIT VIPER 271: Diámetros de 10 5/8” y 9 7/8” DML: Diámetros de 9 7/8” se usa en accesos donde la Pit Viper no puede entrar ROCK DRILL: Diámetros de 5” para precortes El procedimiento equipos es el siguiente, primero van la malla de perforación designada con la torre echada en el cama baja y siempre escoltada por una camioneta para el cual los demás equipos liviano, pesado o trabajadores deben mantener cierta distancia, luego de posicionarse en el taladro indicado por el GPS se procede a estabilizar con las gatas hidráulicas propias del equipo. Figura N° 9 Perforadora PIT VIPER 271 entrando a la malla de perforación Figura N° 10 Interior perforadora con sistema de alta precisión LEICA Las perforadoras cuentan con un GPS sistemas de alta precisión Marca Leica esto sistemas arrojan datos tales como tiempo que se demoran en perforar el taladro, velocidad de perforación y la longitud de perforación este último es anotado en una estaca al igual que la malla y el número de taladro por el perforista y colocada cerca al taladr Figura N° 11 Tabla de velocidad de perforación Figura N° 12 Software Surface para velocidad de perforación. 1.7.2. Voladura Esta operación está a cargo de Exsa concorde en constante coordinación con el área de Geología y Planeamiento Siguiendo con el ciclo de minado se procede al carguío de taladros, el explosivo utilizado en las operaciones de SIVE Yanacocha es el Quantex mezcla explosiva que ha generado un ahorro de 10 millones de dólares para el cliente y es muy amigable con el medio ambiente además de permitir una buena fragmentación y estar por debajo del P80 que pide el cliente. Esta mezcla es la unión de 2 agentes de voladura el nitrato de amonio y la emulsión, suprimiendo así al mínimo el uso de combustible, estos agentes están acondicionados de formas separadas en una cavidad en forma de embudo la cual hace caer por gravedad en el camión fábrica pudiendo ser expulsado de dos formas una por la manga y otra de forma bombeable en el caso que se tenga taladros con agua, teniendo en cuento que para el caso de taladros calientes es decir con temperaturas mayores de 30° C el procedimiento dice que se debe usar una emulsión especial. Figura N° 13 Explosivo Quantex 73 Los accesorios de voladura utilizados para el carguío de taladros son accesorios de iniciación que son el booster que es un alto explosivo, en este caso se usa el Booster Enaex P-450 con un vod de 7200 ± 3% m/s y mínima de 6400 ± 3% m/s, además se usa dos cables uno es el Exsanel y el otro el electrónico y en conjunto forma la prima. Adicional a ello usan otros accesorios los cuales son cámaras de aire se tienen de dos clases MTI la cual se puede ubicar en cualquier parte del taladro y la cámara de aire Taponex la cual se ubica al fondo del taladro y por último se tiene la Ostia que es un separador de explosivo con el detrito del taco 1.8. Sistema de Transporte y acarreo EN coordinación con el área de Dispatch con la asignación de camiones a palas, se tiene camiones 30 camiones CAT 793F con una capacidad de 250 toneladas que son llenadas por palas de 50 tonales Hitachi y así ordenar el destino de los camiones a los stock pile, al Pad de Lixiviación o la desmontera optimizando el tiempo, teniendo en cuenta que el tránsito de vehículos pesado y livianos genera polvo para lo cual se mitiga con una cisterna que riega constantemente. 1.9. Procesamiento de minerales En el procesamiento del mineral este es transportado a tres lugares dependiendo del tipo de ley, al Pad de Lixiviación, al Gold Mill o a la desmontera. Gold Mill: En este proceso se manda el mineral a la chancadora y luego al Molino SAG recuperando el oro en 24 horas aproximadamente. Pad de Lixiviación: En donde el mineral es descargado en las pilas y es lavado con una solución cianurada recuperando así el oro este proceso demora 2 meses aproximadamente para lograr su objetivo y tiene los estándares y cuidados ambientales Columnas de Carbón: Proceso que permite concentrar la cantidad de oro que hay en la solución rica de los procesos anteriores ocurriendo en dos etapas. Merril Crowe: La solución rica en oro y plata es filtrada y limpiada, se elimina el oxígeno contenido y se añade polvo de zinc para precipitar el metal y convertirla en sólido, el producto pasará a Refinería YANACOCHA VERDE. Refinería 2.0 Consideraciones Ambientales: Disposición de Desmonte, Relaves, Efluentes líquidos y gaseosos. 2.-Relación de actividades realizadas Nombre de practicante : William Villanueva Aliaga. Área : Perforación y voladura Supervisor EXSA : Wilder Basauri Supervisor MYSRL : Yorhinio León Duración : 2 meses A continuación se muestra una tabla de todas las áreas en las que me desenvolví al igual que una breve descripción de las actividades en las áreas como Dispatch, Geología, Geotecnia, Servicios Drenaje. William Villanueva Aliaga Fecha Temas de aprendizaje Responsable 15-Feb al 21-Feb Inducción general (01 semana) W. Basauri/ M. Chumpitaz 25-Feb 26-Feb 5-Mar Administración del SIVE (01 dia) Mantenimiento (01 dia) Seguridad (01 dia) Seguridad (01 dia) Dispatch (01 día) Marilú Lezma Edilberto Vásquez Ma. Chumpitaz/Mariana Espino Ma. Chumpitaz/Mariana Espino Yorhinio León 6-Mar Geología (01 dia) Luis Canales 7-Mar Geotecnia (01 dia) Roberto Quispe 8-Mar Servicios mina (Pozas de bombeo) (01 dia) 11-Mar al 21-Mar Asistencia Técnica (02 semanas) 27-Feb 28-Feb VPP monitoreo de vibraciones VOD Fragmentación Radios de influencia Cámara de alta velocidad Programación de detonadores electrónicos Diseños de mallas de perforación Diseños de cargas de taladros Parámetros de voladura BxSxHTxDe 25-Mar al 28-Mar Detonadores Electrónicos (01 semana) Nilton Garcia Jhon Ramirez José Diaz Alex Arqueros Alamiro Sánchez Programación de detonadores Detonación inalámbrica 01-Abr al 15-Abr Operaciones (02 semanas) carguío de taladros - control de calidad del explosivo camiones mezcladores (funcionamiento - controles - Max Aylas Mirko Sarmiento reportes) 16 al 18 Abr Evacuación equipos y personal por voladura Evaluación post voladura Reportes de voladura. Entrega de informe de prácticas William Villanueva 2.1. Inducción General El primer día de mi ingreso a la unidad Minera se me proporcionó todos los EPPS necesarios para realizar las labores en la que me desempeñe tales como: CASCO DE SEGURIDAD LENTES OSCUROS Y BLANCOS ZAPATOS DE SEGURIDAD GUANTES BLOQUEADOR SOLAR CHALECO CON CINTAS REFLEXIVAS Además se me brindo una chompa y una casaca de la empresa, luego de ello la Ing. María Luisa Chumpitaz me brindó los cuadernillos del reglamento interno y PETS de la empresa y la unidad Minera, asimismo toda la información acerca de los procesos y alcances de seguridad relacionado a los procedimientos de trabajo con énfasis en las operaciones de Perforación y Voladura. El Ing. Wilder Basauri Condori me llevó a conocer todas las oficinas de Exsa, el taller de mantenimiento, la cancha de nitrato en donde se guardan y almacenan los agentes de voladura dentro de la unidad minera, dándome los alcances necesarios mostrando todos los mapas de riesgo además de las recomendaciones del caso, también fue el encargado del programa avanzado de prevención de accidentes Safe Start el cual muestra los cuatros estados en donde la persona se podría encontrar; estas son prisa, fatiga, frustración y complacencia los cuales conllevan a los siguientes errores ojos no en la Tarea, mente no en la Tarea, en la línea de Fuego, equilibrio/Tracción/Agarre que terminarían en un incidente. 2.2. Dispatch En el área de despachos se encuentran los señores Leoncio y Otter los cuales se encargan de optimizar la asignación de camiones a palas, ordenar el destino de los camiones a los stock pile, al Pad de Lixiviación o la desmontera en donde lo más importantes es maximizar la utilización del tiempo lográndose con la mejor ruta asignada y minimizar pérdidas así como controlar los tiempos de carguío y acarreo además del rendimiento de palas y perforadoras. Existen parámetros importantes expresados en porcentaje (%) dentro de los cuales se encuentra el Hang que es el tiempo de espera de los equipos de carguío, el Queue que es el tiempo de espera de camiones, y la disponibilidad mecánica tiempo en el cual los equipos están disponibles para operar y realizar sus funciones para realizar Se utiliza el software llamado MineOPS, esta interfaz nos permite controlar y tener una mejor visualización de los equipos que se encuentran en operaciones además este Software tiene un información detallada de cada camión y pala. Figura N° 3 Interfaz del Software MineOps 2.3. Geología Dentro del área de Geología de producción la Ing. Yacori Bustamante se encarga del muestreo de los blasthole y su posterior mapeo, en donde tiene que analizar el tipo de alteración de cada blasthole ya que se tendrá diferente densidad y por ende diferente dureza que servirá para el diseño de cargas de Asistencia Técnica Exsa,. Tipos de alteraciones: Sílice masiva Sílice granular Argílico avanzado Argílico Propilítico Luego de obtener toda la data se utiliza el Software minero VULCAM, a partir del cual se crearán polígonos y se le asignará el tipo de alteración correspondiente y con las leyes del muestreo se determina a qué lugar irá a parar. Figura N° 4 Interfaz del Software minero Vulcan 2.4. Geotecnia En esta oportunidad junto con el Superintendente de Geotecnia, el Ing. Felix Eduardo García, hubo un llamado de varias áreas de la Mina Yanacocha debido a que en dirección al dique Rejo hubo un deslizamiento la cual ha sido causada por la crecida de caudal del río el cual pasa por debajo de este esto debido a las precipitaciones que son frecuentes en estas épocas del año, y así poder ver la posibles soluciones ya que este dique se encontraba incomunicada y ningún vehículo o equipo podía pasar al otro lado y llegar a este, por cual se fue a la zona y se pudo observar el área afectada y de acuerdo a esto ver las posibles soluciones lo que se propuse fue colocar un pontón puente. Figura N° 5 falla del camino al dique Rejo Figura N° 6 Observación de diferentes áreas de Mina de la falla Por otro lado esta área se encarga de ver la estabilidad de taludes, con la ayuda de radares geotécnicos los cuales fueron los primeros implementados en el país monitorea el desplazamiento de taludes de todos los tajos analizando así su velocidad lo que conlleva a que estos sensores ayuden a predecir las futuras fallas que puedan existir ello se puede apreciar en la interfaz del Software que se utiliza en esta área y poder ir a campo y analizar las posibles soluciones. Figura N° 7 Software geomecánico para deslizamiento de taludes 2.5. Servicio Mina La presencia de agua en minería a cielo abierto es uno de los problemas que más afectan en la estabilidad del talud como el de acceso y acarreo del material, por ello el agua es captado al fondo del tajo a través de tuberías en esta oportunidad estuve a cargo del Ing. Yuri Serrano en donde se vio algunas formas de captación de aguas meteóricas en el fondo del tajo así como pozos artesianos que provocarían alguna complejidad en el sistema de extracción siendo el Tajo la Quinua el más crítico para el ciclo de Minado. Figura N° 8 Bombeo de aguas meteóricas tajo la Quinua 2.6. Administración SIVE La encargada de esta área es la Srta. Marilú Lezma Medina, dentro de sus funciones son el llenado de los reportes diarios del carguío de taladros dentro del cual se coloca la cantidad de explosivo dependiendo del tajo, nivel y la alteración en la cual se encuentre, así como los accesorios utilizados tales como booster, detonadores electrónicos y pirotécnicos y si es necesario MTI (cámaras de aire). Otra de sus funciones son las de verificar y actualizar los Stocks, trámites de fotochecks para cese e ingreso de personal a la empresa SIVE YANACOCHA 2.7. Mantenimiento Edilberto Vásquez es el encargado de esta área sus funciones son las de control de tiempos de los camiones fábrica, los check list y así como los cronogramas de inspección y el tipo de mantenimiento que corresponde a los tres camiones fábrica las camionetas y los minicargadores con los que se dispone en el Sive, y de ser necesario los pases que permiten llevar los equipos a Cajamarca los cuales son firmados por el Ingeniero Yorhino León Jefe de Perforación y voladura la cual tiene su oficina dentro de Complex la Quinua. Dentro de Campo anduve Luis Ruiz mecánico del Sive viendo la correcta operatividad de los equipos así como su reparación en campo de cualquier desperfecto que fuese a ocurrir. Figura N° 1 Camión fábrica que requiere asistencia mecánica 2.8. Operaciones La línea de supervisión está a cargo del Ing. Mirko Sarmiento y su relevo de la otra guardia Max Aylas están presentes desde que inicia la guardia junto a los operadores de carguío, almaceneros, mecánicos y los de Seguridad los cuales se encargan de dar la orden de trabajo del personal a cargo previo a la charla de seguridad de 5 minutos, también firman y revisan los ipercs del personal que laborará en el tajo están presentes durante toda el proceso de voladura y que ellos asignan el personal que será vigía para el momento del disparo evacuando los equipo y personal de voladura Llenar reportes diarios o el reporte de calidad de explosivos para medir el taco a partir de cual se calcula el esponjamiento, para el disparo del día siguiente el Supervisor de Mina indica por radio donde se efectuará y el horario, de esta manera el personal de Exsa en ocasiones se dirige a la zona para analizar la el lugar ante cualquier eventualidad. 3.- Participación directa del estudiante en la Operación 3.1. SEGURIDAD Objetivos Leer los ipercs y firmarlos luego de haberlos leído, por otro de comunicar cualquier incidente que puede ocurrir, y por ultimo hacer los gráficos de barras de los tipo de incidente por mes, conductor, guardia y horario. Justificación Se debe hacer el grafico de barras de tipo de incidente para comunicar en las charlas a los operarios y todo el personal de Exsa y ver en que se ha mejorado o habrá que tomar mayor conciencia. Metodología Se usó el Software Excel. Proceso Para los gráficos estadísticos se entregó una data total en Excel, lo que se hizo fue filtrar el total de data, siendo el primer filtro el tipo de incidente, luego por tipo de Guardia, y así se generaba por tipo de conductor y el horario que ocurría estos eventos Resultados. Figura N° 2 Excel con estadísticos por Fatiga. Análisis. Del análisis se pudo apreciar que los mayores incidentes ocurren durante el horario de la mañana después de desayuno entre las 6 y 9 am y después de almuerzo entre las 12 y 3 pm. 3.2. DISEÑO DE CARGA Objetivos Diseñar el carguío un día antes de la voladura, de acuerdo a las necesidades de planeamiento. Justificación El diseño de carga es muy importante y este se hace de acuerdo al tipo de taladro de producción, procedimiento o precorte ya que con la cantidad que arroja el Software se tiene una buena fragmentación de roca y por ende se evitaría una voladura s ecundaria y un menor Work Index relacionado a un menor gasto de molienda. Metodología El área de geología proporciona la alteración de los taladros colgándolo el programa Vulcan para luego usar Excel. Proceso Asistencia Técnica entra a Vulcan y ve el tipo de alteración y genera diferentes gráficos dependiendo de este parámetro, el primer parámetro colocado es por ende EL tipo de Roca luego parámetro como diámetro de taladro densidad explosivo, Resultados. Análisis. El parámetro SD debe vacilar entre 0.92 y 1.40 si este excede este parámetro se debe colocar cámara de aire MTI o Taponex para así homogenizar la carga explosiva y energía. Uncontrolled Energy Controlled Energy Violent flyrock, airblast, noise and dust. Good fragmentation. Very Controlled Energy Maximum volume of broken rock in collar zone. Larger fragmentation. Very fine fragmentation. Good craters. Acceptable vibration/airblast. Good heave and muck pile mound. Reduced volume of broken rock in collar zone. Acceptable vibration/airblast. Reduced heave and muck pile mound. No flyrock. Minimal Surface Effects Small surface disturbance No fallback Insignificant surface effects Some fallback No breakage zone SD = 0 – 0.60 0.64 – 0.88 Metric Units (m/Kg1/3) 0.92 – 1.40 SD = 0 – 1.5 1.6 – 2.2 Imperial Units 2.3 – 3.5 (ft/lb1/3) 1.44 – 1.80 3.6 – 4.5 Significance of SD (Scaled Depth of Burial) © 1990, 2008 Blasting Analysis International, Inc. All Rights Reserved 1.84 – 2.40 4.6 – 6.0 2.40 + 6.0 + 3.3. CONTROL DE TACOS Objetivos Controlar tacos en taladros cargados Justificación Se hace un control de tacos una vez por semana esto para asegurar el control y calidad del explosivo así como su esponjamiento. Metodología Se usó la wincha. Proceso Se anota los siguientes datos, el número de malla, número de taladro y la altura de diseño y se pide los valores a los operarios de camión mezclador de la cantidad de explosivo que colocaron, y se procede a medir la altura de taco inicial y luego de 30 minutos que esponje la altura de taco final. Resultados. Análisis. En la mayoría de casos se cumple con lo diseñado según los gráficos por otro se debe medir por lo menos 30 taladros para asegurar una buena precisión. 3.4. VERIFICACION CALIDAD DEL PRODUCTO Objetivos Medir la variación de densidades y medir la velocidad de detonación del explosivo que se brinda al cliente en este caso Yanacocha. Justificación Se requiere verificar la calidad ya que Exsa vende su producto y tiene una imagen que cuidar, además para que el cliente vea que se cuenta con los mejores estándares de calidad. Metodología Para medir la densidad se usa una báscula y para medir el VOD se usa un equipo llamado Microtrap para luego importar los datos al Software que lleva el mismo nombre. Proceso Se mide diariamente cada 5 minutos en un jarrón metálico de 0.98 l de capacidad, entonces se calcula la densidad a los 0, 5, 10, 15, 20, 25 y 30 minutos Figura N° 17 Pesaje de la densidad para cálculo de la densidad y esponjamiento Así como se verifica la calidad del explosivo con el esponjamiento deseado otras pruebas que se realiza al menos 4 veces por mes es la de la velocidad de detonación (VOD), este se realiza en el último taladro de la malla para ello es necesario contar con 2 cables un Resistivo 10.8 Ohm/m, este va conectado a la prima la cúal no es reusable y un cable Uniaxial de 5.2 Ohm el cual recibe la información que necesita el Microtap, luego con ayuda del Software se calcula un VOD promedio Resultados La densidad a los 0 minutos es de aproximadamente 1.3g/cm 3 la cual disminuye a su punto final a 1.1 g/cm 3 y así con estos resultados predecir su esponjamiento además para el caso del VOD resultó de 5417 m/s. Análisis Los valores obtenidos están dentro de los rangos para el caso del Quantex73 como se ve el en el siguiente gráfico. 3.5. MEDICION DE VIBRACIONES Objetivos Medir las vibraciones generados por la voladura. Justificación Se mide las vibraciones para luego ver si están dentro de los límites de la Norma DIN para estructuras cercanas o en caso estructuras que sean de propiedad de la comunidad. Metodología Se cuenta con un geófono y un sismógrafo los cuales son necesario para registrar las velocidades en mm/s de la ondas transversales, longitudinales y verticales transmitidos por la corteza, se usa el software Blastware. Proceso Se hace un hueco en el subsuelo a una distancia superior al radio de voladura y se coloca el geófono luego se deja programado el sismógrafo y nos dirigimos al punto de disparo y después este es recogido luego de la voladura por último se conecta el sismógrafo a la computadora y se abre el Software Blastware con la data tomada. Resultados. Análisis. Siempre se cumplía que las velocidades ppv (pico partícula) estaban dentro de los límites de la norma DIN para voladura en los tres tipos de ondas. 3.6. FILMACION Y FOTOS PRE-POST VOLADURA Objetivos Filmar la voladura y tomar fotos pre y post voladura Justificación Esto se hace con el objetivo de ver la calidad de humos al igual que el chispeo en caso de un tiro quedado y hallar el P80 de la voladura que van dentro de los reportes que se envían a Yanacocha diariamente. Metodología Se usan dos tipos de cámara uno llamada cámara de alta y la otra es una cámara convencional la cual nos permite tomar fotos por último se usa el software Wipfrag. Proceso Se recorre la zona de post voladura y se toma fotos con ayuda de las esferas para luego medir con el uso del Software Wipfrag con este se puede calcular los distintos tamaños de granulometría a distintos porcentajes de tamiz, que para el caso del cliente se requiere de 4” para mineral y 6” para desmonte. En la siguientes imágenes se aprecia el uso de esferas de tamaño de 9.8 pulgadas lo cual es referencia para la fotografía y su posterior análisis. Resultados. Análisis. En este el P80 fue de 3.5 pulgadas el cual está dentro de los rangos que pide el cliente 3.7. VOLADURA/ DETONADORES Objetivos Amarrar las mallas y dar inicio del disparo de acuerdo a su plano de secuencia. Justificación Debido a que se usa detonadores electrónicos estos deben tener una secuencia adecuada ya que los retardos son precisos y además indicar la salida del disparo para una buena fragmentación. Metodología Se usa el Software de voladura VIEW SHOT para asignar la secuencia de salida así como los tiempos que tendrá cada detonador en la malla de voladura Proceso Entonces para el amarre de la línea se usa el Tagger el cual le asigna el tiempo a cada taladro además este detecta las posibles fugas que puedan existir por lo que el amperaje debe ser menor a 0.1 Ω. para luego transferir estos datos datos al BECNH BOX, este equipo sirve para iniciar la voladura, dispone de 6 canales compatibles con el software Viewshot, cada canal puede trabajar con hasta 300 detonadores, el cual recibe el voltaje necesario para traspasar a todos los detonadores en cada taladro este será instalado cerca a la malla y conectado a una antena que emitirá una frecuencia fuera del radio de voladura que es comúnmente llamado punto de disparo para conectarlo con el BASE STATION. Resultados Análisis. Los tiempos de retardo delos detonadores electrónicos van desde los 0 ms hasta 20 000 ms, los cuales van acompañados de un cable no electrónico Exsanel los cuales tiene la función de respaldo o Back up cuyos tiempos son 17 ms, 24 ms ,37 ms ,42 ms, 62 ms y 100 ms el cual se usa cuando el cable electrónico se rompe debido a los detritos que puedan cortar la línea. 3.8. COLOCACION Y MEDICION DE VIBRACIONES En esta oportunidad cabe mencionar que Exsa colaboró en la consultaría MYSRL Objetivos Analizar la viabilidad de extraer mineral del tajo Chaquicocha teniendo como obstáculo el túnel de exploración que hay dentro de este tajo. Justificación Planeamiento mina ha optado la posibilidad de minar cierta zona con mineral de alta ley del tajo en cuestión con ayuda de dos consultores provenientes de Chile. Metodología Uso de Software Geoblast. Proceso El primer paso es verificar el correcto funcionamiento de los geófonos para ello se mide las resistencias con el multitester y tienen que ser aproximadas a las indicadas en la superficie de esta. Figura N° 23 Verificación de las resistencias de los geófonos Figura N° 24 Equipo a instalar en para medir las vibraciones Paso siguiente fue el de colocar los geófonos dentro del túnel de exploración en total fueron 6 geófonos instalados tres en el nivel 3800 y los otros tres en el nivel 3760 para lo cual fue necesario adherirlos a las pared con moldimix. Figura N° 25 Instalación de geófono en el hastial del túnel Luego de la instalación de estos al tercer se hizo una voladura de prueba en el tajo habiendo previamente conectando los 6 sismógrafos a los geófonos. Resultados y Análisis Por último se analizó en gabinete los datos recolectados de todas las vibraciones y ver si estos sobrepasan las norma DIN, cabe recalcar que de los 6 geófono sólo tres pudieron recolectar los datos de la voladura. Figura N° 26 Trabajo de Gabinete 4.- FODA. FORTALEZAS Existe mucha innovación lo que reflejar en su producto estrella Quantex lo que permite ahorrar dinero a sus clientes. DEBILIDADES abastecía los agentes de voladura en La libertad lo cual aumento traslado Se encuentra en expansión ya que está actualmente en Perú, Chile y Panamá. Se mantiene líder en servicio y venta de voladura a tajo abierto nivel Nacional Contaban con una planta que de costos de agentes de voladura. Mala estrategia comunicativa de la empresa. OPORTUNIDADES los AMENAZAS La necesidad de innovar en nuevas tecnologías hace se mantenga firme en sus clientes. Perteneciente al grupo Brecca por ello a mina Existe mucha competencia en el Perú por los proveedores y lo que brindan el servicio de Voladura. Justa lo cual se tendría una buena relación y licitación constante. 5.- Planteamiento de mejoras o aportes Para las actividades realizadas propuse mejoras en el tema de un mejor dialogo horizontal más aún en el tema de carguío y mejoras en la motivación de los trabajadores 5.1 Objetivos Avisar cualquier incidente en la brevedad posible, sin tener miedo a posibles repercusiones. 5.2 Justificación A veces al no tener una buena comunicación se cometen errores, por ejemplo se cargó un taladro dos veces lo cual produjo flyrock. 5.3 Metodología aplicada Conversé con el Jefe de operaciones y dijo que se iba a realizar las medidas correspondientes. 5.4 Descripción de la implementación Se hizo una charla para analizar la situación con todo el personal Exsa dándoles mayor confianza. 6.- Apreciaciones finales: 6.1 Con relación a lo aprendido en la Universidad y en la Empresa, y comparación entre la teoría y la práctica. Lo aprendido en la universidad sirve para tener una noción básica del negocio minero y de las operaciones desarrolladas dentro de este; estos conocimientos adquiridos deben ser aplicados de la mejor manera en el campo de acción. Considero que los cursos dictados en la universidad deben estar más acorde con la parte práctica y con lo que requiere la industria. Si bien es cierto que la teoría es fundamental, esta, en muchos casos, no se cumple en lo empírico: como bien es sabido, se aprende más en el campo que en la universidad; no obstante, esta brecha debería reducirse, ya sea cambiando los programas analíticos de los cursos y enfocándolos en la parte pragmática. 6.2 Con relación a la empresa. Es una empresa seria con buenos valores institucionales que constantemente brinda capacitaciones a sus trabajadores y por ello son personas especializadas en ese rubro el cual mantienen a sus trabajadores el mayor tiempo posible y motivándolos constantemente. 6.3 Con relación a los trabajos realizados. Me permitió aprender mucho sobre lo relaciones al área de Perforación y Voladura, siendo alguno de las actividades más complejas que otros pero con prácticas es posible su realización de manera eficiente. 7. Bibliografía https://www.exsa.net/es http://www.yanacocha.com/operaciones/ Manual Práctico de Voladura. EXSA. Trujillo, Perú (2010)

![[Libro] "Severino Di Giovanni, el idealista de la violencia"](http://s2.studylib.es/store/data/003650950_1-707fcbb59a2c18609b14051616c130e0-300x300.png)