Facultad de Cs. Naturales Sede

Regional Tartagal

Mecánica de Fluidos

“Flujo en cañerías”

Factores de Fricción - Pérdidas de

Carga”

Flujo de fluidos en tuberías

Flujo de fluidos

Tipos de Flujo

Pérdidas de carga

Flujo externo

Flujo interno

tuberías

Nro de

Reynolds

laminar

< 2200 >

turbulento

Flujo de fluidos en tuberías

Pérdidas de carga

Flujo en tuberías

Situaciones de cálculo

Por fricción

¿caída de presión?

En accesorios

¿diámetro mínimo?

¿Caudal?

Primera ley de la termodinámica para flujo en

tuberías: pérdida de altura.

V.C

Condiciones:

x

Flujo Laminar

Estacionario

1

Incompresible

Efectos viscosos despreciables

p 1−p 2

=h l

ρg

2

Aplicando el balance de energía:

Q̇ − Ẇ p + ∫

SC

d

⃗ )dA =

( ⃗τ⋅v

dt

+∫

SC

(

∫

VC

1 2

ρ u+ v +gz

2

(

1 2

(u+ v +gz)ρd V

2

)

^

( v⃗r⋅n)d

A

)

+

De acuerdo al la definición de:

̂ A

Ẇ P = ∫ p( v⃗r⋅n)d

SC

Se obtiene la siguiente ecuación

dQ

= −∫

dt

SC

+∫

SC

2

v 1 p1

̂

ρ

+ ρ +u1 +gz 1 ( v⃗r⋅n)d

A+

2

(

2

)

v 2 p2

̂

ρ

+ ρ +u2 +gz 2 (v⃗r⋅n)d

A

2

(

)

Que puede reescribirse como:

dQ

=∫

dt

SC

[(

2

2

]

v2 v1

p2 −p1

̂

−

+ ρ +(u2 −u1 )+g( z 2 − z 1) ( v⃗r⋅n)d

A

2

2

)

Tubo horizontal

Ec. de continuidad

p2−p1

dQ

̂

=∫

+(u2 −u1 ) (v⃗r⋅n)d

A

ρ

dt

SC

[

]

p2 −p1

dQ

=

+ (u2 −u1 )

ρ

dt

[

]

̂

A

∫ (v⃗r⋅n)d

SC

Del Balance de masa

dm

=

dt

Dividiendo por el flujo de masa (dm / dt) y reordenando se

obtiene:

p1 −p 2 Δ p

dQ

ρ = ρ = − dm + (u2 −u 1 )

[

Representa la pérdida de “energía

mecánica” por unidad de masa del fluido.

]

p1 −p2 Δ p

dQ

ρ = ρ = − dm + (u 2−u1 )

[

]

¿Por qué se puede considerar este término como una

pérdida de energía?

Porque representa:

↬ transferencia de energía (calor) desde el fluido hacia los

alrededores.

↬ un incremento de energía interna en el fluido a partir de

la energía cinética del flujo.

dQ

Δp

hl = −

+ (u2−u1 ) = ρ

dm

[

]

Este término se lo denota como hl y se lo denomina

generalmente como una “pérdida de altura”

También se lo denota como:

hl

Δp

Hl = =

g ρg

Pérdida de presión

por unidad de

peso.

Tiene unidades de L que sería una forma de “altura”.

Para el caso, donde el sistema no sea horizontal, hay que

sumar un cambio de nivel (altura o cota), entonces:

Δp

dQ

ρ = g( y 2−y 1 )+ (u2−u1)− dm

[

Δp

ρ = g( y 2 − y 1) + hl

]

Si además de no ser horizontal hay un cambio en la

sección (diámetro) de la tubería la ecuación a aplicar es:

(

v 21 p1

+ ρ +g y 1 =

2

) (

v 22 p 2

+ ρ + g y 2 + (h l )T

2

)

(

2

1

2

2

v

p1

v

p2

+ ρ + g y1 =

+ ρ + g y 2 + (h l )T

2

2

) (

)

Ec. de Bernoulli Modificada

Esta ecuación puede aplicarse a cualquier serie

de tubos rectos interconectados mediante

diferentes clases de accesorios conectores.

⁂ Tuberías de diferentes diámetros:

Se analiza el ejemplo anterior

Para determinar la pérdida de presión:

Δp

ρ

Se aplica la ecuación de Bernoulli

modificada y se obtiene:

Δp

ρ =

(

2

2

2

1

v

v

−

2

2

)

+ g( y 2−y 1) + (hl )T

(hl )1 =pérdida de altura en el tubo horizontal

(hl )T

(hl )M=pérdida de altura en el codo reductor

(hl )2=pérdida de altura en el tubo inclinado

(hl )1 =pérdida de altura en el tubo horizontal

(hl )M=pérdida de altura en el codo reductor

(hl )2=pérdida de altura en el tubo inclinado

☫ Cada

pérdida

individualmente.

de

altura

debe

ser

calculada

☫ El valor depende del régimen de flujo.

☫ En particular (hl)M depende del tipo de codo o ajuste.

También en esta pérdida se

reducciones, llaves de paso, etc.

incluyen

válvulas,

FLUJOS

LAMINARES

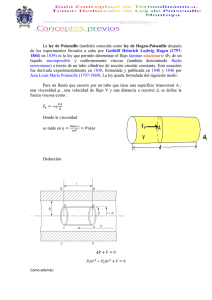

⁂ Flujo laminar en cañerías

Flujo laminar en una cañería circular. Totalmente desarrollado

(el perfil de velocidad no cambia a lo largo del eje x)

Para un elemento de volumen dentro del conducto circular el

balance de cantidad de movimiento

∑ F x=

se resuelve como:

D

̂

⃗ n)dA

ρ v x dV + ∫ ρ v x ( v.

∫

D t Vc

Sc

Teniendo en cuenta fuerzas de presión y los esfuerzos

de corte, el primer término queda:

∑ F x =p(2 π r Δ r )∣x −p(2 π r Δ r )∣x+ Δ x +

+ τ rx (2 π r Δ x )∣r −τ rx (2 π r Δ x )∣r+ Δ r

Para el segundo miembro de la ecuación de balance

D

Dt

∫ ρv x d V = 0

estado estacionario

Vc

̂

=

∫ ρv x (v.⃗ n)dA

Sc

=ρv x (2 π r Δ r v x )∣x+ Δ x − ρv x (2 π r Δ r v x )∣x = 0

Por lo tanto

p(2 π r Δ r )∣x −p(2 π r Δ r )∣x+ Δ x + τ rx (2 π r Δ x )∣r −τ rx (2 π r Δ x )∣r +Δ r = 0

Dividiendo todo por (2p Dr Dx), se obtiene:

p∣x+ Δ x −p∣x (r τ rx )∣r+ Δ r −(r τ rx )∣r

−r

+

=0

Δx

Δr

Tomando límite para Dr y D x tendiendo a cero:

dp

d

−r

+

(r τ rx ) = 0 integrando

dx dr

d p r C1

τ rx =

+

dx 2 r

( )

d p r C1

τ rx =

+

dx 2 r

( )

Para calcular C1 se considera como condición de

contorno:

En r = 0 (centro de caño) el esfuerzo se hace infinito,

entonces debe ser C1 = 0, para que el resultado sea

físicamente posible.

dp r

τ rx =

dx 2

( )

d vx

τrx = μ

dr

Considerando fluido newtoniano:

La ecuación anterior queda

d vx

r dp

=μ

2 dx

dr

( )

volviendo a integrar con respecto a r se obtiene:

2

dp r

vx =

+C 2

d x 4μ

( )

Condición de contorno de no deslizamiento:

vx = 0 en r = R

2

dp R

C2 = −

d x 4μ

( )

Quedando la distribución de velocidad como:

2

dp R

r

vx =−

1−

d x 4μ

R

( )

2

[ ( )]

d p R2

r

vx =−

1−

d x 4μ

R

( )

2

[ ( )]

La velocidad máxima se da en el centro del conducto r = 0

dp R

d x 4μ

( )

v max = −

Además

2

v x = v max

entonces

v max

r

1−

R

2

[ ( )]

2

dp R

v prom =

=−

2

d x 8μ

( )

Despejando el gradiente de presión:

8μ v prom 32μ v prom

dp

−

=

=

2

2

dx

R

D

( )

Ec. de Hagen - Poiseulle

⁂ Cálculo de la pérdida de carga

Se calcula inicialmente el caudal q, a partir de:

D/2

q=

∫

0

D/ 2

v x 2 π r dr =

0

=

dp 1

(R2−r 2 )2 π r dr =

dx 4μ

( )

∫−

4

Δ p πD

L 128μ

( )

Dividiendo por la densidad en ambos miembros se obtiene

para la pérdida de carga:

Δ p 128q μ L

= hl

ρ =

4

πD ρ

Diferencia entre hidrostática y flujo permanente.

Para los cálculos es importante distinguir con

claridad estos conceptos

hidrostática

partículas del fluido estáticas con respecto a

algún sistema de referencia inercial.

flujo permanente

las partículas del fluido que pasan por

un punto fijo y mantienen en el tiempo

todas sus propiedades.

Las

variables

cinemáticas

son

constantes en el tiempo para ese

punto.

las partículas pueden acelerarse, pero cada partícula

debe tener la misma aceleración en cualquier

instante para cada lugar del sistema.

Chorro subsónico que sale de un tanque:

Considerando la situación de la figura se tiene:

FLUJO

Flujo permanente si el nivel (a) se mantiene contante.

No hay estado hidrostático, las partículas se aceleran a

medida que se acercan al punto (b)

Chorro subsónico que ingresa a un tanque:

FLUJO

En la entrada del tanque y a

una corta distancia, el

chorro permanece intacto

(flujo paralelo).

Lejos de la región de

entrada el chorro forma

un patrón irregular.

Alrededor del chorro se encuentra una cubierta delgada

de flujo viscoso con pequeños vórtices.

Chorro subsónico que ingresa a un tanque:

Más allá de la cubierta pero cerca de la

pared, se tienen condiciones estáticas.

FLUJO

Alrededor del chorro se

encuentra una cubierta

delgada de flujo viscoso

con pequeños vórtices.

Como el flujo es paralelo en el chorro y afuera de la cubierta existen

condiciones estáticas, puede utilizarse la presión hidrostática del

fluido en los alrededores como la presión del chorro emergente.

La presión en este punto esta dada por la

presión hidrostática para la profundidad h

h

Se puede realizar esta aproximación porque el flujo es paralelo en

el chorro y afuera de la cubierta existen condiciones hidrostáticas.

1

2

Sin embargo, no puede utilizarse la ecuación de Bernoulli entre

el chorro emergente y la superficie, (1) y (2) debido a que se

pasaría a través de la cubierta donde existe fricción

significativa. Esta fricción invalida el uso de la ecuación de

Bernoulli.

Este chorro que emerge hacia un tanque se conoce como

“chorro libre”.

Ejemplo de aplicación

Un tubo capilar con diámetro interno de 6 mm conecta dos tanques:

uno cerrado A y otro abierto B.

El líquido en todo el sistema es agua. (peso específico 9780 N/m3 y

viscosidad 0.0008 kg/ms. La presión manométrica:

pA = 34.5 kPa = pabsoluta – patmosférica

¿En qué dirección fluirá el agua y cuál es el caudal q?

No se tendrán en

cuenta las pérdidas

en las entradas C y D

en cada tanque.

Primero se calculan las

presiones en cada lado

de un tapón imaginario

que puede ubicarse en

D.

(considerando presiones

absolutas)

p derecha = p A + p atm + γ(1m) = (patm +44,3)Pa

p izquierda = patm +γ(1.4m) + γ(4.3 m) sen45º = ( p atm + 43,4)Pa

pderecha > pizquierda

Debe fluir desde D hacia C, el fluido asciende por el capilar.

Dirección

del

movimiento del

líquido en del

capilar

Hipótesis: estado estacionario, flujo laminar en el capilar,

flujo totalmente desarrollado.

Como el líquido fluye desde D a C, entonces se aplica la

ecuación de Bernoulli modificada entre estos dos puntos:

v 2D p D

v 2C pC

128μ Lq

+ ρ + g yD =

+ ρ + g yC +

2

2

π ρ D4

v 2D p D

v 2C p C

128μ L q

+ ρ + g yD =

+ ρ + g yC +

2

2

π ρ D4

Los términos de velocidad se cancelan por la ecuación de

continuidad:

VD Acapilar = VC Acapilar

Para calcular pD en el tanque A, se puede usar la ecuación de

Bernoulli nuevamente. No se puede usar el valor anterior, el

fluido esta ahora en movimiento.

Superficie libre

Considerando el Tanque A,

aplicando

la

ecuación

de

Bernoulli. Nivel de referencia en

D

v 2sup.libre p A

v 2 pD

+ ρ + g(1m) =

+ ρ + g(0 m)

2

2

Línea de corriente

2

pD

v

=

+ 44.4 N m/kg

ρ

2

Se ha supuesto que la energía cinética de la superficie libre

es despreciable

En C: el Iíquido emerge como un chorro libre, la presión pc se

puede tomar como la presión hidrostática en el tanque a la

profundidad correspondiente al chorro libre (1.4 m)

pc =ρ g h=9780

N

x 1.4 m=13.9 k Pa

3

m

Reemplazando pC y pD en la primera ecuación

pD

v2

ρ = 2 + 44.4N m/kg

p c = 13.9 k Pa

pD

pC

128μ Lq

ρ + g y D = ρ + g yC +

4

πρ D

Se obtiene una ecuación para la velocidad v.

v 2 + 6.13 v−1.740=0

Calculando el caudal:

→

v=0.2718

v π D2

litros

q=

= 7.6 x 10−3

4

s

Evaluando el Nro de Reynolds se obtiene Re = 2032,

justificando la hipótesis de flujo laminar

⁂ Condiciones de entrada en una tubería

En el ejemplo anterior el flujo se supuso laminar,

completamente desarrollado (Re < 2,300).

Esta condición se alcanza cuando los efectos viscosos

prevalecen en toda la sección transversal del flujo.

Da como resultado un perfil de velocidad que no varía

en la dirección del flujo por lo tanto las líneas de

corriente son rectas y paralelas.

Pero en la entrada a una tubería, las condiciones anteriores

no se satisfacen.

L'

Perfil

inicial

Perfil totalmente

desarrollado

La longitud L' puede calcularse a partir de las siguientes

relaciones:

Flujo Laminar

Flujo Turbulento

→

→

L '=0.058 ReD D

L'=4.4 Re1D/6 D

⁂ Análisis dimensional (flujo en conductos)

Como una primera aproximación se determinan algunos

parámetros significativos para un fluido que circula en un

conducto:

VARIABLE

cambio de presión

velocidad

diámetro

longitud

rugosidad

viscosidad

densidad

SIMBOLO DIMENSION

Δp

v

D

L

e

μ

ρ

2

M /l t

L/t

L

L

L

M / Lt

3

M/ L

Con estas variables se obtienen los siguientes parámetros

adimensionales (Nros PI):

Δp

π1 = 2 = Eu

ρv

L

π2 =

D

v Dρ

π4 = μ = Re

e

π3 =

D

A partir del teorema PI, se pueden expresar funcionalmente

como:

hl

v

= ϕ1

2

(

L e

, , Re

D D

Δp

h l = ρ = pérdida principal

)

Experimentalmente se comprueba que la pérdida principal es

directamente proporcional a la relación L/D, entonces:

hl

L

e

=

ϕ 2 , Re

2

D

D

v

(

)

Este función luego

se llamará f

La función φ2 la cual varía con la rugosidad relativa (e/D) y

con el número de Re, se la designa: factor de fricción (f )

hl = 2 f f

L 2

v

D

El factor 2 define el factor de fricción de Fanning.

Comúnmente es usado el factor de fricción de Darcy

L v2

hl = f D

D 2

Donde:

f = fD = 4 ff

Ecuación de Darcy - Weisbach

2

L v

hl = f

D 2

FLUJOS

TURBULENTOS

Chorro

turbulento

Simulación Numérica Directa

(DNS)

de un chorro (Mach 1.92)

En

1883

Osborne

REYNOLDS (1842-1912)

realizó un experimento

que sirvió para poner en

evidencia las diferencias

entre flujo laminar y flujo

turbulento.

Este

experimento

consiste en inyectar

colorante en un líquido

que circula por un

largo tubo de sección

circular constante.

⁂ Turbulencia en la transferencia de momento

En un flujo turbulento el vector velocidad instantánea varía

constantemente, difiere en magnitud y dirección del vector

velocidad media.

Matemáticamente se puede expresar como:

t

v x = v̄ x ( x , y , z)+ v ' x ( x , y , z ,t ) → v̄ x =

1

v x ( x , y , z ,t )dt

∫

t 0

Representa la intensidad de turbulencia

⁂ Tensiones de corte turbulentas

Se imponen las siguientes hipótesis para el análisis

El

movimiento molecular aleatorio representa un

intercambio de momento entre capas adyacentes de

fluido.

Es razonable esperar que a partir de las fluctuaciones a

gran escala, (presentes en un flujo turbulento), resulte una

transferencia neta de momento.

Se considera un flujo turbulento y se impone un Volumen

Control (VC)

⁂ Tensiones de corte turbulentas

Para

este VC considerado se aplica

Macroscópico de Cantidad de Movimiento.

el

Balance

Se considera como modelo de velocidad para un flujo

turbulento, a:

⃗

⃗ =v

⃗'

v

̄+ v

Aplicando el Balance de Cantidad de Movimiento, se tiene:

∂ v⃗ ρdV +

⃗

F

=

∑ ∂t ∫

v.c

∫ v⃗ ρ(v⃗⋅n̂ )dA

s.c.

La integral de volumen es cero por considerar estado

estacionario

Parte superior del VC

Considerando la parte superior del VC,

teniendo en cuenta la dirección x y el

efecto de la velocidad v'y

V'y atraviesa la parte superior del VC

Tomando promedios se tiene:

∑ F x =∫ v 'x ρ(̄v y +v ' y ) dA=∫ v ' x ρ v̄ y dA+∫ ρ v 'x v ' y dA

Sc

Sc

Sc

En promedio, la primera integral del último miembro vale

cero, el integrando es una variable aleatoria.

∑ F x =∫ ρ v 'y v ' x dA

Sc

ρv ' y v ' x

Este término puede considerarse como un esfuerzo

cortante

Por lo tanto:

ρv ' y v ' x

La

presencia

de

fluctuaciones

turbulentas contribuyen al flujo de

cantidad de movimiento en la dirección

x.

d v̄x

τ yx = μ

− ρv ' y v ' x

dy

Representa la contribución turbulenta y se lo

denomina, tensiones de corte de Reynolds

En 1877, Boussinesq formuló una teoría para las tensiones

de corte turbulentas, considerando una relación análoga a

la ecuación de Newton de la forma:

d v̄x

[ τ yx ]turb= At

dy

At = viscosidad de remolino

Se define la difusividad de remolino de momento:

At

ϵM = ρ

d v̄x

[ τ yx ]turb=ρ ϵM

dy

Es importante notar que la difusividad de remolino es una

propiedad del flujo y no del fluido.

⁂ Ecuación de Navier – Stokes

La ecuación diferencial para el movimiento de un fluido,

considerando también gradiente de temperatura en el flujo

y movimiento turbulento, se expresa como:

⃗

∂u

⃗

⃗⋅∇ u+ 2 ω×u

⃗ ]−2 ∇⋅[ τ R+ μ ϵ ( u

⃗ )]+ ∇ p+ σ u

⃗ + ρβ g

⃗ θ=ρ fo

ρ[

+u

∂t

Tensor de Reynolds

⃗f =g

⃗+ g

⃗ βθ0−afr −ω̇× ⃗x −⃗

⃗)

ω×( ω

⃗×x

θ0

afr

⃗

x

⃗

2 ω× u

τR

⃗)

ϵ (u

→

→

→

→

→

→

temperatura de referencia

aceleración del sistema de referencia

vector posición

aceleracion de Coriolis

tensiones de Reynolds (flujoturbulento)

tensor velocidad de deformación

❀

Con el objeto de describir completamente el

comportamiento fluidodinámico, se necesita un modelo para

el tensor de Reynolds.

❀ Hipótesis de Boussinesq:

⃗ ) → μt =ρ νt

τ R =μt ϵ( u

❀ Se necesita un modelo para las tensiones de corte

turbulentas

⁂ Hipótesis de Mixing Length

Propuesta por Prandtl (1925): determinar una distancia media, perpendicular

a la dirección del flujo, a lo largo de la cual una partícula pierde su cantidad

de movimiento extra y adquiere la velocidad media que existe en la nueva

posición. Esta distancia se denomina “longitud de mezclado”

Gráficamente

Se supone que v'x (fluctuación de la velocidad) es en la

dirección ±y a lo largo de una distancia L.

Luego de recorrer la distancia L su velocidad difiere de la

velocidad del fluido adyacente una cantidad

[ v̄ x ] y±L−[ v̄ x ]y

La teoría de Prandtl define esta diferencia de velocidad

como:

d v̄ x

[ v̄ x ] y±L − [ v̄ x ]y = ±L

dy

d v̄ x

v

̄ 'x = ±L

dy

⇒

Donde L, “longitud de mezclado” depende de las

propiedades del flujo y no de las características del fluido.

Prandtl propuso que v'x y v'y son proporcionales, lo que se

confirma hoy en día a partir de datos experimentales. Por lo

tanto.

v ' x v ' y =−(constante)L

d v̄ x

dy

∣ ∣

2

d v̄ x

dy

El valor de (constante) puede ser introducido en L (longitud de

mezclado), por lo tanto la ecuación queda:

Propuesto por Prandtl

ρv ' x v ' y =−ρ L

dv

̄x

dy

∣ ∣

2

Propuesto por Boussinesq

d v̄ x

[ τ yx ]turb =ρ ϵM

dy

d v̄ x

dy

ϵM =L

d v̄ x

dy

∣ ∣

2

⁂ Distribución de velocidad a partir de la hipótesis

de Mixing Length

➫

Se usa esta teoría para correlacionar perfiles de

velocidad para grandes números de Reynolds. (flujos

turbulentos)

➫

Se considera un flujo turbulento en las cercanías de una

pared sólida

Hipótesis de trabajo

☙Se supone que L varía directamente con y:

L=Ky

☙La velocidad vx aumenta al aumentar y.

d v̄ x

d v̄ x

=

dy

dy

∣ ∣

Aplicando las hipótesis se tiene:

2

τ yx = ρ K y

2

d v̄ x

dy

( )

2

Si las tensiones de corte turbulentas se mantienen

constantes en la región de interés, se puede escribir:

2

ρK y

√ τ0 /ρ

2

d v̄ x

dy

( )

2

= τ0

⇒

d v̄ x √ τ 0 /ρ

=

dy

Ky

Tiene unidades de velocidad

Integrando la ecuación anterior se obtiene:

vx =

√ τ 0 /ρ

K

ln y + C

CC :

v̄ x =̄

v x , max en y=h

v̄ x , max −̄v x

1

y

= − ln

K

h

√ τ 0 /ρ

[ ]

El valor de K fue

calculado por Prandtl

y Nikuradse

experimentalmente,

K = 0.4

⁂ Distribución Universal de velocidad

v̄ x , max −̄v x

1

y

= − ln

K

h

√ τ 0 /ρ

[ ]

v̄x

+

=v

√ τ0 /ρ

Válida para tubos lisos

Velocidad adimensional

Por lo tanto la ecuación v x =

√ τ 0 /ρ

K

ln y + C se convierte en:

1

v = ln y+ C

K

+

adimensional

Debe también ser adimensional

Si se define

+

√ τ0 /ρ

y = ν y

como un pseudo Nro de Reynolds

v̄x

y √ τ 0 /ρ

v =

= ln

ν

τ

/ρ

√ 0

+

{

Esta ecuación indica que en tubos lisos

}

v+ = f (y+)

A partir de datos experimentales de Nikuradse y Reichardt, se

pueden correlacionar tres regiones en el flujo:

corazonturbulento y + ≥ 30

+

zonade transición 30 ≥ y ≥5

+

subcapa laminar 5 > y > 0

v+ = 5,5+ 2,5ln y+

+

+

v = −3,05+ 5ln y

+

+

v =y

v+ =5,5+ 2,5ln y +

+

v =−3,05+ 5ln y

v + =y +

+

⁂ Perfil de velocidad y esfuerzo cortante en la

pared para flujos turbulentos

Nikuradse realizó un extenso estudio experimental sobre

perfiles de velocidad en flujos turbulentos con números de

Reynolds relativamente bajos.

y :la distancia desde la

pared de la tubería.

Para números de Reynolds aproximadamente por debajo de

3 x 106, es posible representar las curvas anteriores

mediante:

V̄

=

V max

y

D/2

( )

1/ n

El exponente n varía con el número de Reynolds desde 6

hasta 10 para números de Reynolds entre 4,000 y 3.24 x 106.

Generalmente se utiliza un valor de 7 para n, con lo cual la

ecuación se conoce como “Ley de la potencia un séptimo”.

Para tubos lisos con números de Reynolds bajos, menores

que 3 x 106, Blasius desarrolló una fórmula muy simple

para el esfuerzo cortante en la pared de una tubería.

(fórmula de fricción de Blasius) - en unidades inglesas está

dada por:

τ p =0,03325ρV

2

ν

RV

( )

1/ 4

⁂

Factores de fricción para flujos totalmente

desarrollados

⬊ Flujo Laminar: considerando un fluido incompresible

La ecuación de Navier Stokes resulta:

μ v̄

dp

−

= 32 2

dx

D

p

μ v̄

− ∫ dp = 32 2

D

p

0

L

∫ dx

0

μ v̄ L

→ Δ p = 32 2

D

La pérdida principal se puede evaluar como:

μ v̄ L

Δp

hl = ρ = 32

2

ρD

Usando la ecuación de Darcy - Weisbach

L v2

hl = f

D 2

μ v̄ L

L 2

hl = 32

= 2f f v

2

D

ρD

f f = 16

Despejando el factor de fricción

μ

16

=

D v̄ ρ

Re

64

f =

Re

Factor de fricción

Fanning

Factor de fricción Darcy

(flujo laminar)

⬊ Flujo Turbulento: tubos lisos

La expresión del factor de fricción no se obtiene de forma

sencilla como en el caso anterior.

Se utiliza la teoría de Mixing-Length

Para el caso del corazón turbulento, en un tubo circular, la

velocidad promedio puede ser calculada utilizando la

siguiente expresión.

y+ ≥ 30

v+ = 5,5+ 2,5ln y+

A

1

v̄ = ∫ v + dA =

2

A 0

πR

√ τ 0 /ρ

R

∫

0

+

√ τ0 /ρ

y = ν y

τ0 /ρ

√

( 2,5ln ν + 5,5) 2 π r dr

Haciendo un cambio de variables: y = R – r

v̄ = 2,5 √ τ 0 /ρ ln

√ τ 0 /ρR

ν

se obtiene:

+ 1,75

Las tensiones de corte turbulentas se relacionan con la

energía cinética del flujo a partir de la siguiente ecuación:

2

̄

τ 0 = (1/2)f f ρ v ⇒

v

̄

1

=

√ τ 0 /ρ √ f f /2

La ecuación anterior queda

1

R

= 2,5 ln ν v

̄ √ f f /2 + 1,75

√ f f /2

{

}

Cambiando a logaritmo en base 10, e introduciendo el Nro de

Re.

1

= 4,06 log { Re √ f f } − 0,60

√ff

Von Kármán (1931)

Nikuradse (1932)

1

= 4,0 log {Re √ f f } − 0,40

√ ff

Prandtl (1935)

1

= 2,0 log {Re √ f } − 0,80

√f

Estas ecuaciones correlacionan el factor de fricción con el

Número de Reynolds

Valores calculados con la ecuación de Prandtl

Existen muchas expresiones alternativas en la literatura

C. F. Colebrook, “Turbulent Flow in Pipes, with

Particular Reference to the Transition

between the Smooth and Rough Pipe Laws,”

J. Inst. Civ. Eng. Lond., vol. 11, 1938–1939,

pp.133–156.

⬊ Flujo Turbulento: tubos rugosos

A partir de un análisis similar al anterior, Von Kármán

desarrolló la siguiente ecuación:

1

D

= 4,06 log

+ 2,16

e

√ff

{}

La cual es muy parecida a la deducida por Nikuradse a

partir de datos experimentales

1

D

= 4,0 log

+ 2,28

e

√ff

{}

⬊ Flujo Turbulento: tubos rugosos

En 1939 Colebrook y White combinaron las ecuaciones de

Von Kármán y Prandtl y propusieron para el factor de

fricción:

εr

1

2,51

= −2 log

+

3,7 Re √ f f

√ ff

{

}

εr = ε

D

⬊RESUMEN

Ecuación Bernoulli Modificada

(

v 21 p1

v 22 p2

+ ρ + g y1 =

+ ρ + g y 2 + (hl )T

2

2

) (

)

(hl )T = (hl )en el conducto + (hl )ajustes + (hl )otros

Δp

L v2

ρ =hl = f D 2

Δ p L2

ρ = 2

T

[ ]

⬊RESUMEN

Laminar Re < 2300

Tubos lisos

Δ p 128 qμ L

= hl

ρ =

4

πD ρ

Flujo

Tubos tubos rugosos

Δp

L v2

ρ =hl = f D 2

64

f=

Re

Turbulento Re > 2300

Δp

L v2

ρ =hl = f D 2

εr

1

2,51

= −2 log

+

3,7 Re √ f

√f

{

}

⁂ El diagrama de Moody

Se dedujo anteriormente que:

L v2

hl = f

D 2

El término f se determina experimentalmente de manera

que satisfaga la ecuación de Bernoulli modificada, al utilizar

promedios temporales

Nikuradse realizó experimentos en tuberías donde se

incorporó rugosidad artificial, pegando arenas de diferentes

granulometrías y variando el grado de separación sobre las

paredes internas de la tubería.

Gráficamente, datos obtenidos son:

−1/ 4

f = 0,316 Re

1

= 2,0 log {Re √ f } − 0,80

√f

Tuberías lisas

A partir de los desarrollos anteriores se puede calcular:

Δ p 128q μ L

= hl

ρ =

4

πD ρ

Igualando:

Con

L v2

hl = f

D 2

Se obtiene:

64

f =

Re

La teoría indica que f es función de Re y forma una hipérbola

rectangular. En escala logarítmica como el de la figura

anterior, la hipérbola se convierte en una línea recta.

La coincidencia

experimentales.

es

excelente

entre

los

resultados

Después del número de Reynolds crítico todas las curvas de

rugosidad coinciden con las curvas de tubo liso

Los datos de Nikuradse se desarrollaron para condiciones de

rugosidad artificiales.

Moody realizó un extenso estudio de flujos en tuberías.

DIAGRAMA DE MOODY:

Se representa en doble escala logarítmica, el factor de

fricción vs el númerode Reynolds, con distintas curvas de

rugosidad relativa.

flujo laminar Re<2000:

Tomando logaritmo:

Flujo turbulento: se divide en tres zonas en función de

Número de Reynolds

Re de 2000 a 4000:

Zona crítica donde se produce el cambio de flujo laminar a

turbulento

Re de 4000 a 10000:

El factor de fricción es función de la rugosidad relativa y del

Nro de Reynolds

Re mayor a 10000:

Zona de turbulencia completamente desarrollada, el factor

de fricción solo depende de la rugosidad

fin

![Prueba Segundos2[1]](http://s2.studylib.es/store/data/003397536_1-3ac4e8618b6474fb10e9bb3037bc9dd2-300x300.png)