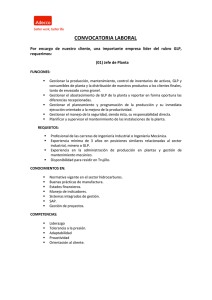

MEMORIA DESCRIPTIVA & ESPECIFICACIONES TECNICAS SOLICITADO POR: MARIA ELIZABETH GALVEZ COSIOS INSTALACION DE ESTACION DE SERVICVIOS CON GASOCENTRO GLP PARA COMERCIALIZAR COMBUSTIBLES LÍQUIDOS DERIVADOS DE LOS HIDROCARBUROS PARA USO AUTOMOTOR JESUS NAZARENO – HUAMANGA – AYACUCHO Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP SEPTIEMBRE - 2015 1. DATOS GENERALES PROYECTO Razón Social UBICACIÓN INSTALACION DE ESTACION DE SERVICIO CON GASOCENTRO GLP MARIA ELIZABETH GALVEZ COSIOS CARRETARA AYACUCHO-HUANTA S/N Y JR.PROGRESO EN LA COMUNIDAD CAMPESINA DE TOTORA, DISTRITO DE JESUS NAZARENO, PROVINCIA DE HUAMANGA Y DEPARTAMENTO DE AYACUCHO 2. GENERALIDADES DEL PROYECTO GENERALIDADES En General el Proyecto consiste en: Instalar un (01) Tanque soterrado con una capacidad de 3,200 galones vertical para almacenar GLP. Instalar dos (02) tanques soterrados para almacenamiento de combustibles líquidos, el primero será de una capacidad de 6,000 Glns para – Diesel B5 el segundo será un tanque compartido de 2,000 y 2,000 Glns para Gasohol de 90/95. Instalar tres (03) Islas con un (01) dispensador cada uno: isla N°1 y 2 para el despacho de combustibles líquidos (DB5/G90/G95), isla N° 3 para despacho de GLP. Construir una edificación de dos (02) pisos; el primer piso contara con un Minimarket, una oficina, SS.HH. para los clientes y/o usuarios (Damas y Caballeros) 3. PROYECTO 3.1. OBJETIVO El objetivo del proyecto es abastecer la demanda de GLP automotor en el distrito de Jesús Nazareno y alrededores, 3.2. UBICACIÓN Pag. 2 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP El Establecimiento se ubica en CARRETERA AYACUCHO – HUANTA S/N Y JR. PROGRESO EN LA COMUNIDAD CAMPENSINA DE TOTORA, DISTRITO DE JESUS NAZARENO, PROVINCIA DE HUAMANGA Y DERPARTAMENTO DE AYACUCHO Su ubicación cumple con el Art. 11° y Art. 19º del Reglamento de establecimientos de gas licuado de petróleo para uso automotor-gasocentros aprobado por el D.S. Nº 019-97-EM. a) Siete metros sesenta (7.60 m) a los linderos a las estaciones y subestaciones eléctricas, centros de transformación y transformadores eléctricos. Las medidas serán tomadas al dispensador, conexiones de entrada de los tanques, puntos de emanación de gases y ventilaciones más cercanas. El establecimiento cumple con ésta disposición. b) Siete metros sesenta (7.60 m) desde las proyecciones horizontal de cables eléctricos aéreos de mediana tensión, Las medidas serán tomadas al dispensador, conexiones de entrada de los tanques, puntos de emanación de gases y ventilaciones más cercanas. El establecimiento cumple con ésta disposición. c) Doce (12.00 m) desde las proyecciones horizontal de cables eléctricos aéreos de Alta tensión, Las medidas serán tomadas al dispensador, conexiones de entrada de los tanques, puntos de emanación de gases y ventilaciones más cercanas. El establecimiento cumple con ésta disposición. d) Cincuenta (50) metros del límite de propiedad de un predio destinado o con un proyecto aprobado para un centro educativo, mercados, supermercados, hospital, clínica, iglesia, cine, teatro, cuarteles, zonas militares, comisarías o zonas policiales, establecimientos penitenciarios, lugares de espectáculos públicos, que tengan licencia para tal fin. Dicha mención se hará en forma radial desde los puntos donde se puedan producir gases. El establecimiento cumple con ésta disposición. El establecimiento proyecta la instalación de Dos (02) hidrantes contraincendios, a menos de 100,0 m del lindero del predio. Con un flujo de 1,892.7 lps ( 500 gpm) tal como lo establece el Art. 96º del D.S. 019-97-EM. Las cuáles serán solicitadas para la etapa de funcionamiento de GLP. 3.3. DEL TERRENO El Área Total del terreno es de 1,020.00 m2. Con un área destinado al proyecto de 831.55 m2. Los Linderos y medidas perimétricas se indican claramente en el Plano de Ubicación. 3.4. DESCRIPCIÓN DEL PROYECTO El Proyecto se ha distribuido como sigue: Pag. 3 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP 3.4.1. ZONA ADMINISTRATIVA Y DE SERVICIOS CONEXOS Se ha proyectado con una edificación de dos (02) Plantas, la primera planta compuesta por: Servicios Higiénicos al público, minimarket, oficina administrativa, servicios higiénicos del personal y usuarios, la segunda planta área de usos varios 3.4.2. PATIO DE MANIOBRAS El Patio de Maniobras tendrá un ingreso y dos salida. El ingreso es de 6.00 m , y la primera salida de 6.00 m con un ángulo de 45º por la calle progreso ,la segunda salida es de 3.60 m con un ángulo de 45° por la carretera Ayacucho-Huanta En el Patio de Maniobras se instalara tres (03) Islas con un dispensadores cada uno: isla N°1 y 2 para el despacho de combustibles líquidos (DB5/G90/G95), isla N° 3 el despacho de GLP, Estas Islas contarán con defensas en ambos extremos. En lo referente a los radios de giro se contará con radio de giros de 6,50 m para la atención a vehículos. Es por ello que se colocará un letrero con la leyenda: “NO HAY ATENCION A VEHICULOS MAYORES (BUSES Y CAMIONES)”. En el Patio de maniobras, se instalará un tanque soterrado para almacenar GLP con una capacidad de 3,200 galones y será operado al 80% de su capacidad. Asimismo el establecimiento contará con un panel de Precios que será visible desde los accesos. Las partes fundamentales del Establecimiento son: - Zona de Almacenamiento de GLP. - Zona del dispensador de GLP. - Zona de Tablero de GLP - Zona de descarga de GLP - Zona de las máquinas despachadoras de combustibles líquidos. - Zona de venteos - Zona de descarga de combustibles líquidos - Zona de Tanques soterrados de combustibles líquidos. Pag. 4 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP INSTALACIONES MECANICAS 4. DESCRIPCIÓN DE LA RED DE GAS Se construirá tres (03) isla en la cual se instalará un dispensador de 02 mangueras Marca Krauss o similar con cabezal electrónico, equipado con válvulas Break Away. El diseño del Establecimiento permitirá abastecer a unidades menores en la isla Nº 3, por lo que los radios de giro considerados son de 6.50 m ya que no existen en la actualidad camiones que funcionen a GLP (es por ello que se colocará un cartel con la leyenda “PROHIBIDO EL ABASTECIMIENTO A VEHICULOS MAYORES (BUSES Y CAMIONES)”. Las partes fundamentales del Establecimiento en relación a las instalaciones de Gas Licuado de GLP que serán ampliadas serán: Zona de almacenamiento de GLP Zona de despacho de GLP Red de gas licuado de petróleo hacia el dispensador. Red de llenado de gas del tanque. Zona de seguridad, donde se ubica el tanque. Sistema de protección catódica. Sistema de descarga de corriente estática Sistema de Detección de fugas de gas. Equipos de seguridad a emplear en caso de emergencias. 4.1. Tanque de almacenamiento de GLP El tanque de almacenamiento será de 3,200 Glns. Tipo vertical semielíptico. El tanque será construido según norma ASME Sección VIII División 1 y con una presión de diseño de 250 psi. El tanque será fabricado mediante proceso de soldadura por ambos lados, asegurándose un 100% de penetración. El cuerpo estará constituidos por anillos de planchas roladas. Las tapas estarán conformadas por una sola pieza bombeada y rebordeada. La inspección radiográfica se realizará al 100% de las uniones soldadas. El tanque será pintado con pintura anticorrosiva, pues su instalación será soterrada. Los instrumentos estarán en el domo superior, lo cual será posible a través de una tapa. El tanque estará conectado a tierra, para la descarga de corriente estática. Pag. 5 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP El tanque de almacenamiento de 3,200 gls tendrá las siguientes características: ESPECIFICACIONES TECNICAS TANQUE DE ALMACENAMIENTO DE G.L.P. CAPACIDAD TOTAL DEL 3,200 Glns. TANQUE NORMA DE FABRICACIÓN ASME SECCIÓN VIII DIVISIÓN 1 TIPO CILINDRO HORIZONTAL DE CABEZALES SEMIESFÉRICOS TAPAS SEMIESFERICAS DIÁMETRO INTERIOR 1,700 mm ESPESOR DEL CUERPO PLANCHA ASTM A-36 DE 16 mm CILINDRICO ESPESOR DE LAS TAPAS PLANCHA ASTM A-36 DE 16 mm PRESION DE DISEÑO 250 PSI (Según UG – 27 y UG – 32 de ASME) PRESION DE PRUEBA 325 PSI (Según ASME Sección VIII) PRESION DE APERTURA DE 250 PSI SEGÚN NORMA ASME SECCION VIII VÁLVULA DE SEGURIDAD PRUEBA RADIOGRÁFICA 100 % DE LAS UNIONES SOLDADAS (INSPECCION RAYOS X) FACTOR DE SOLDADURA 1 (TABLA UW – 12 ASME SECCION VIII) CUERPO CILINDRICO FACTOR SOLDURA DE 1 (TABLA UW – 12 ASME SECCION VIII) TAPAS Pag. 6 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP PRUEBA NEUMÁTICA ACABADO 105 PSI ARENADO AL METAL BLANCO, BASE ANTICORROSIVA EPOXICA Y APLICACIONES DE PINTURA EPOXICA COALTAR COMO ACABADO TOTAL DE ESPESOR DE PINTURA SECA: 12 mils. Pag. 7 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Estará equipado con: TOTALIDAD DE INSTRUMENTOS EN LA PARTE SUPERIOR DEL TANQUE ITE M 1 2 3 4 5 6 7 8 9 10 11 12 13 14 DESCRIPCION VALVULA CHECK A3186 REGO VALVULA DE DRENAJE 7591U REGO VALVULA MIXTA A2805C REGO TERMOMETRO 6” X ½” J-701 FISHER TRANSMISOR DE NIVEL CON INDICADOR LOCAL COTRAKO VALVULA DE EXCESO DE FLUJO 3282C REGO (RETORNO DE LIQUIDO BY PASS) VALVULA DE EXCESO DE FLUJO DE 2” 3292A REGO (SUCCION DE BOMBA) VALVULA DE EXCESO DE FLUJO 3282C REGO (RETORNO DE VAPOR DISPENSADOR) VALVULA DE SEGURIDAD 7534G REGO TAPA MAN HOLE VALVULA DE EXCESO DE FLUJO 3272G REGO PLACA DE IDENTIFICACION TUBO DE INMERSION DE 2 ½” TUBO DE INMERSION DE 1 ½” Asimismo, contará con: Domo protector de válvulas con tapa. Cáncamos para izaje del tanque. 01 Entrada de hombre (Man Hole) tipo brida Será pintado con pintura asfáltica bituminosa coaltar C-200, pues el tanque será enterrado o monticulado, diseñado, fabricado y probado de acuerdo a las especificaciones del Código ASME, Sesión VIII, División 1: En todo caso el tanque será cubierto por material no corrosivo compactado en seco, tal como arena de rio desalinizada o polvillo de cantera; la compactación se realizará por capas de espesores no mayores de treinta centímetros (0,3m); la cobertura del material no corrosivo compactado será de un espesor minino de quince centímetro (0,15m) sobre la superficie del tanque. Los instrumentos Pag. 8 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP estarán en el domo superior, el cual será accesible a través de una tapa. Adicionalmente, se instalará un sistema de protección con ánodo de sacrificio (Magnesio). El tanque contará con la Certificación del fabricante. La válvula de seguridad del tanque de almacenamiento contará con tubería Sch. 80 de 2” que permitan el desfogue de gases a 2.60 metros de la parte superior. Está tubería se unirá a la válvula de seguridad mediante una unión que posee una parte delgada (denominada sección critica), para que en caso de tracción o doblez de la tubería, la válvula quede protegida. Este elemento es conocido como “adaptador pipe away”. Al extremo libre de la tubería de desfogue se instalará una tapa para lluvia. El termómetro del tanque se instalara en la parte superior y estará encapsulado, de manera que el GLP no tenga contacto directo con el instrumento. Los manómetros del tanque se instalarán en una válvula de nivel ubicada en la parte superior del tanque. Está válvula tendrá conexión a la zona de vapor del tanque soterrado con un rango de 0 – 300 psig. El medidor de porcentaje se instalará en la parte superior del tanque. Este medidor será del tipo magnético con boya (como el mostrado en la figura). La válvula de drenaje estará conectada a una tubería de ¾” Sch. 80 equipadas con doble válvula de cierre. La válvula de drenaje definida como Actuated Liquid Withdrawal Excess Flow es una válvula de exceso de flujo para ser utilizada en el vaciado de líquidos que permanece en una posición cerrada hasta que es activada por una conexión de tubería, llamada tubería de inmersión. Dicho conector de tubería se aperna en la parte del hilo de la válvula que se encuentra expuesto. 4.2. Ubicación y soporte del tanque estacionario y dispensador de GLP Los puntos de desfogue estarán ubicados a más de 50.0 metros de centros con afluencia de gente y subestaciones eléctricas. El dispensador de GLP se ubicará a una distancia mayor a los 8.0 metros del borde interior de la vereda. Todo el material de construcción alrededor de 10. 00 metros a la redonda de los puntos de transferencia de GLP serán no combustibles. En la zona donde se encontrará el tanque, se instalarán paneles externos con la frase “Gas Combustible No Fumar” en letras de Imprenta según lo establece la Norma Técnica Peruana 399.010. El panel contendrá el rombo de las Naciones Unidas (140) y el rombo de la NFPA. Pag. 9 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP El tanque estará apoyado sobre dos bases de concreto armado y estará anclado para impedir la flotación en caso de inundación. La estructura ha sido calculada para resistir movimientos sísmicos de grado ocho de la escala de Mercalli Modificada. El tanque contará con protección catódica, y estará cubierta por arena de río que cubrirá totalmente el tanque y tendrá un espesor de cubrimiento de 0.65m. La protección del tanque impedirá que los vehículos circulen por la parte superior del mismo. El tanque de almacenamiento de GLP contará con un Libro de Registro de Inspecciones, en el que se consignará la siguiente información: a. Nombre del fabricante. b. Fecha de fabricación. c. Número de serie. d. Fecha de instalación. e. Fecha de las pruebas realizadas. f. Descripción y resultados de las pruebas realizadas. g. Reparaciones efectuadas a los accesorios. h. Cambio de ubicación. i. Fecha y resultados de las inspecciones. j. Ubicación al nivel de piso o enterrado. 4.3. Seguridad del tanque estacionario El tanque estará instalado en una zona de seguridad delimitada por un cerco perimétrico con una altura de dos metros contando una malla metálica de Un metro con setenta (1.70) centímetros y sardinel de treinta centímetros a fin de proteger al tanque contra impactos de unidades. Cumplirá con ser también de fácil acceso en caso de emergencia. Existirá una distancia de 1.0 metros de la proyección horizontal del tanque a la base del talud. Los bordes de la zona de seguridad estarán pintados alternativamente con franjas diagonales de colores amarillo y negro tal como se muestra en la imagen. 4.4. Toma de carga Se ubicará en un área externa del tanque de almacenamiento de GLP, a una distancia de este de más de tres (3.00 m.) metros, a ocho (8.00 m.) metros de cualquier edificación circundante y diez 10.00 m.) Metros con respecto a líneas aéreas que conduzcan electricidad de alta o media tensión. 4.5. Islas del dispensador de GLP Las islas del dispensador de GLP estarán protegidas por sus cuatro lados con postes de 4” de acero rellenados por concreto. Tendrán una altura de 0.20 m. Los bordes de la isla estarán pintados alternativamente con franjas diagonales de colores amarillo y negro. 4.6. Dispensadores Pag. 10 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP El dispensador a ser empleado será Krauss o similar, de fabricación americana, el cual cumple con las especificaciones del NFPA 58. Tendrá una conexión de descarga a tierra y contará con dos mangueras, cada una con su dispositivo break away y pistola de llenado. El dispensador estará a más de 5 metros del tanque de almacenamiento y a más de 6.00 metros de los otros dispensadores. Contará con dispositivos de compensación volumétrica que corrija automáticamente las distorsiones en el volumen por efecto de la temperatura y densidad. 4.7. Manguera, válvulas y conexiones para la carga/descarga de cisternas La conexión de GLP liquido con la cisterna se realizará con un acople ASME 1 ¾”. La conexión del retorno vapor con la cisterna se realizará con un Acople ASME 1 ¼”. Ambas conexiones tendrán tapas en sus extremos libres para impedir el ingreso de elementos extraños mediante no sean utilizadas. La manguera para la conducción de GLP en estado líquido será 1 ¼”, con presión de ruptura de 1750 psi y una presión de trabajo de 350 psi (23.8 kg/cm 2). Tendrá las marcas “LPG” y “presión de trabajo de 350 psi”. En ambos extremos tendrán válvulas de cierre rápido. En la manguera se instalará una válvula de desacoplamiento automático en caso de tracción de la manguera (denominada comúnmente “Pull away”). Está válvula al momento de separarse acciona dos válvula checks en cada extremo libre de manera de detener la salida de gas en ambos lados. Para que funcione adecuadamente se deberá garantizar que la tracción de está válvula sea siempre en la dirección longitudinal, evitándose las fuerzas laterales. Está válvula está diseñada para actuar con ante una fuerza de desconexión de 160 lbs. Si se produjera la separación, se deberá inspeccionar cuidadosamente la válvula antes de ensamblarla. La fuerza necesaria para el ensamble será de 25 lbs. La manguera estará protegida con una válvula de alivio hidrostático. Para facilitar las operaciones de trasiego, se proveerá una válvula de venteo de manera de eliminar el gas atrapado antes de la desconexión de la manguera. La manguera estará protegida contra dobleces y debilitamientos por rozamientos. La manguera para la conducción de GLP en estado vapor (manguera de retorno vapor) será de ¾” , con presión de ruptura de 1750 psi y presión de trabajo de 350psi (23.8 kg/cm 2). También tendrá las marcas” LPG” y “Presión de trabajo 350 psi”. En ambos extremos tendrá válvulas de cierre rápido. En la manguera se instalará una válvula “Pull away”, que está calibrada para actuar ante una fuerza de desconexión de 130 lbs. Si se produjera la separación, se deberá inspeccionar cuidadosamente la válvula antes de ensamblarla. La fuerza necesaria para el ensamble será de 80 lbs. La manguera estará protegida con una válvula de alivio hidrostático y tendrá también una válvula de venteo de manera de eliminar el gas atrapado antes de la desconexión de la manguera. La manguera estará protegida contra dobleces y debilitamientos por rozamiento. 4.8. Válvulas de cierre de emergencia Pag. 11 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Se instalará una válvula de cierre de emergencia tal como lo muestra la imagen para la línea de transporte GLP líquido. Está válvula contará con tres dispositivos de accionamiento: - - Cierre automático a través de un activador térmico. De emplearse elementos fusibles, estos deben tener una temperatura de fusión que no supere los cien grados centígrados (100°). El elemento sensible de la válvula que actúa térmicamente debe quedar a no más de un metro y cincuenta centímetros (1.50 m.) desde la unión de la manguera con válvula de desconexión rápida hasta la línea que se instalara la válvula de cierre de emergencia en un tramo sin obstrucción. Cierre manual desde una distancia remota. Cierre manual en el sitio de la instalación. La válvula de cierre de emergencia (denominada ESV por sus siglas en ingles) para la línea que transportará el GLP en estado líquido será de 1 ¼”. Válvula de Emergencia Shut Off (ESV) de 1 ¼” 400 PSI A7781AF REGO El objetivo del empleo de la misma, es de proporcionar un rápido cerrado de líquido o de líneas de vapor en caso de la ruptura de la manguera de descarga o de un tirón de la misma. Para facilidad del almacenaje en algunos casos los camiones abastecedores cuenta con una válvula Shut Off en sus mamparas de abastecimiento. Cuando el sistema neumático esta cargado, éste mantendrá la válvula en posición de apertura. La Válvula shut off debe contar con un mando manual para ser accionado en casos de emergencia, por los operadores del establecimiento. Las tuberías en las que se instale la válvula de cierre de emergencia tendrá un anclaje tal , que si por una causa se produjera una tracción excesiva, el daño que está pudiera ocasionar, ocurra en las mangueras y no en la red de gas, quedando de está manera intacto el sistema. Además contaremos en nuestra instalación con una Válvula de Seguridad Externa o Alivio. Estas válvulas se usan con los contenedores ASME y DOT y todas sus piezas se encuentran fuera de conexión de contenedor, por lo que deben protegerse contra daños mecánicos. 4.9. Tuberías y válvulas de la red de GLP Los trabajos a realizar en la Instalación del Establecimiento incluyen la instalación de una red de tuberías de acero al carbono sin costura calidad ASTM A-53 o similar cédula 80 o API 5L grado B. Los accesorios, serán también de acero al carbono, ASTM-A-105 y dimensiones según ANSI/ASME B16.9 o B16.11.Las zanjas para el tendido deberán ser excavadas hasta una profundidad de 0.60 m como mínimo del nivel del piso y contará con protección catódica, con recubrimiento anticorrosivo con acabado en pintura amarilla ocre, INDECOPI S-3 (NTP 399.012) las siglas GLP y flechas que indiquen el sentido del flujo, pintado en negro por cada metro de tubería y será cubierta con arena de río lavada e inerte, seca y compactada y una losa de concreto de 0.30 m. Pag. 12 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP En cada salida de los tanques se instalará una combinación de válvula de exceso de flujo con válvulas de cierre tipo globo como se muestra en la figura. Para la conducción del fluido dentro de la red, se instalarán válvulas de cierre rápido de 1 ¼” y ¾”. Las tuberías a ser instaladas sobre superficie serán cédula 80 y serán roscadas. Las que serán instaladas bajo superficie serán cédula 40 y soldadas. Ninguna tubería en la red de gas será mayor a las 2”. Esta red de tuberías conectará el tanque al dispensador llevando G.L.P. Se podrán instalar válvulas roscadas ó también las de tipo bridadas en caso de que estas sean bridadas serán montadas con empaquetaduras pirometálicas “fire safe” siendo estas de material resistente al fuego y al GLP, en su fase liquida y de vapor garantizando hermeticidad. Teniendo un punto de fusión sobre los (816°C). Las tuberías serán pintadas de color amarillo caterpillar de acuerdo a lo que mandan las normas vigentes y en el caso de las tuberías soterradas tendrán una cintilla que ayude a su identificación y flechas que indiquen el sentido del flujo pintado en negro por cada metro de tubería. Asimismo estarán cubiertas por arena de río con 30 cm. de espesor como mínimo y tendrán protección catódica. Estas tuberías soterradas tendrán señalización en superficie para protegerlas de futuras excavaciones. En el Establecimiento las válvulas de bola y check serán montadas con rosca ó bridas de acero al carbono, ANSI 150 o 300 libras según el caso. Las tuberías que transportan el GLP serán soldadas y probadas hidrostáticamente a una presión de 1.5 veces la presión de diseño, o la presión de vapor mas alta esperada, también serán sometidos a la prueba radiográfica 100%. Estas pruebas serán auditadas por OSINERG. Bomba de envasado para GLP La bomba utilizada para el sistema de envasado de GLP es una de tipo de paletas de desplazamiento positivo, especialmente diseñada para operaciones seguras sin cavitación. El modelo será electrobomba Corken FF-150, equipado con: Base, polea, fajas, guarda poleas y un motor blindado a prueba de explosión de 7.50 HP aprobado para áreas clasificadas Clase 1, Div. 1, Grupos D, con interruptor automático de sobrecarga. La bomba trabajará normalmente con un caudal de 22.5 GPM a 145.0 PSI de presión diferencial, 640 revoluciones por minuto y con un consumo de 7.50 HP. La bomba estará protegida contra sobrepresiones en la sección de descarga por tres dispositivos: una válvula de retorno de líquidos manual, una válvula by pass calibrada a la presión de trabajo y una válvula de seguridad interna (de recirculación) que actuaría en caso de que los dos sistemas anteriores fallasen. Pag. 13 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Está válvula de seguridad interna de recirculación estaría calibrada a 150 psi de presión diferencial. Por tanto la presión máxima diferencial que se puede exigir a está bomba es de150 psi. La bomba estará instalada sobre una base de concreto y tendrá conexión para descara de corriente estática. A la salida de la bomba se instalará un manómetro con glicerina de manera de controlar la presión a la cual se está operando. Válvula diferencial (by pass) La válvula de by pass será de modelo Corken B-166 especialmente diseñada para trabajar junto con la bomba de turbina regenerativa Corken Coro Flo con flujos de hasta 40 gpm (9.1 m3/hr). El sistema de eliminación de vapor patentado conserva el gas licuado en los dispensadores aumentando la fiabilidad del sistema y la disminución del uso de la bomba. La válvula by pass B 166 efectúa operaciones de by pass con una aumento moderado de presión. 4.10. Conexiones flexibles Al ingreso de la bomba de GLP se instalará conexiones flexibles con malla de protección de manera de evitar que la vibración de la operación de estos artefactos se traslade al resto de la red. Válvulas de alivio hidrostático de línea de Φ ½” Fisher con adaptador H-144 / 450 Toda la red de tuberías estará protegida por válvulas de alivio hidrostático. Dichas válvulas se instalarán en los tramos de tubería donde pueda quedar atrapado GLP en estado líquido. Estas válvulas tendrán una presión de apertura de 450 psi. Las válvulas de seguridad externas o de alivio de Fisher se distribuyen con cápsulas de protección. Pag. 14 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Numero de modelo Tipo de contenedor Capacidad de flujo, conexión Ajustes de inicio SCFM aire del de descarga contenedor UL H110-250 H135-250 250 psig (17.24 bar) H16-250 H185-275 ASME 275 psig (17.24 bar) H110-312 312 psig(25.85 bar) H135-312 H160-312 H148 H173 H123 DOT Válvula de seguridad hidrostática H124 H144 H174 Válvula de seguridad hidrostática Tapa de protección 310 --- 1/2" MNPT 594 P206 605 P174(1/2" FNPT) 2.223 --- P145 3/4" MNPT 2.456 --- P143 1/4" MNPT 390 --- 1/2" MNPT 765 3/2" MNPT 765 P174(1/2" FNPT) P206 1/2" MNPT 375 psig (25.86 bar) 3/4" MNPT 9031 P174(1/2" FNPT) P206 --- --- P206 1/4" MNPT 120 psig (8.27 bar) H120-120 Adaptador para tubería 1/4" MNPT 3/4" MNPT H185-250 Números - tipos de accesorio 1/4" MNPT ¼" MNPT 450 psig (31.03 bar) ½" MNPT ¾" MNPT Estas válvulas tendrán tapas de protección que impidan el ingreso de cuerpos extraños. Está tapas no ofrecen resistencia cuando la válvula de alivio actué por una sobrepresión. Pag. 15 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP INSTALACIONES ELÉCTRICAS 5. SUMINISTRO DE ENERGIA La Energía Eléctrica es proporcionada por el concesionario de Electricidad mediante un suministro trifásico de 220v, 60 Hz además se contará con un Grupo Electrógeno a ser empleado en caso de la falta de fluido eléctrico en las instalaciones del predio. En general, dentro de las áreas clasificadas como peligrosas, las instalaciones eléctricas serán a prueba de explosión. En estas áreas los cables serán entubados con tuberías conduit y se harán uso de sellos antiexplosivos. Se instalarán dos interruptores de emergencia que actúan sobre los equipos de suministro de GLP. Su ubicación se puede ver en los Planos correspondientes. El Motor de la Bomba de GLP, estará protegido contra sobrecargas por un interruptor termomagnético, además de estar diseñado para Área I División 1 según lo establece el Código Nacional Eléctrico y la norma NFPA 58 Edición 2004. Las instalaciones eléctricas y los equipos empleados dentro de las zonas del tanque estacionario y de la toma de llenado a una distancia menor a los 4.6 m de sus limites y del dispensador para GLP a una distancia menor a los 6.1 m cumplirán con la especificación de la clase 1 grupo D del código Nacional de Electricidad. No existirán instalaciones telefónicas ni de Intercomunicación dentro de esta zona. Se instalará un tablero eléctrico exclusivo para el área de gas, será de tipo para empotrar en caja metálica, con interruptores termomagnéticos, según se indica en los esquemas respectivos y con capacidades indicadas en el plano. Llevará puertas del mismo material con chapa y llave. En la parte interna de la puerta se indicará el nombre de cada equipo que alimenta cada llave o interruptor. El gabinete será metálico y tendrá borne de puesta a tierra para liberar la energía dinámica. En lo referente a las luminarias estas serán de tipo antiexplosivo APE, o IBA 125. Las líneas eléctricas dentro de la zona del establecimiento de venta de GLP para uso automotor serán todas entubadas y de preferencia empotradas o soterradas (dependiendo su ubicación), salvo las que por fuerza mayor tengan que ir sobre la superficie que serán entubadas. Asimismo no existirán líneas de conducción eléctricas ajenas al servicio. Todos los equipos eléctricos (en nuestro caso la bomba y los dispensadores) tendrán conexión para descarga de corriente estática. Pag. 16 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP 5.1. TABLERO ELECTRICOS Tablero de distribución y control, del tipo mural, con doble puerta abisagrada, con chapa y llave, frente muerto, con rejillas de ventilación en la parte frontal superior e inferior. Fabricado en plancha de fierro laminada en frío con un espesor mínimo de 1.5 mm o 1/16” (pulg) sometida a tratamiento anticorrosivo y pintado con doble capa de base anticorrosivo y doble capa de pintura esmalte martillada color gris, como acabado final. Adecuado para montaje adosado y empotrado en muros de concreto o ladrillo, provisto de calados rectangulares adecuados. EQUIPADO BASICAMENTE POR: Contactores, llaves térmicas, relays, pulsadores, voltímetros, amperímetros, estabilizador de voltaje estado sólido, cables, borneras, leds, rieles, pulsadores de emergencia, otros. -Las cajas de distribución y cajas de paso requeridas serán de fierro galvanizado pesado (para exteriores serán del tipo hermético) -Las tuberías empotradas en el piso se impermeabilizaran convenientemente teniendo en cuenta la cercanía de tuberías sanitarias -Todas las salidas de fuerza llevaran conductores desnudos para protección a tierra de 4mm como mínimo, salvo indicación contraria -Todas las tuberías que lleven conductores eléctricos y que sean expuestas, serán del tipo CONDUIT con accesorios CONDULET a prueba de explosión. El tramo final de tubería a las bombas y dispensadores (de 1m aproximadamente); en el extremo contara con sello a prueba de explosión y tubo flexible hermético para conexión a la caja a prueba de explosión bajo el dispensador. El tubo flexible hermético será con niple macho, tipo FIRE shield –hose master, o similar. El sello vertical puede ser serie XSV ILURAN o sello vertical – horizontal serie XSVH ILURAM, o similares. Se instalará dos pulsadores de energía del tipo botonera tal como se indica en los planos de instalación eléctricas, uno será ubicado en la parte exterior del edificio en la línea de acometida antes del tablero general, ubicado dentro del perímetro de seguridad y el otro mas alejado de éste cercano al área del tablero de bombas y dispensadores TDB de combustibles líquidos. Los pulsadores de emergencia permitirán a la vez, aislar todos los equipos eléctricos situados al interior del establecimiento y cerrar las válvulas más cercanas al Dispensador (válvula solenoide) situada en las tuberías de unión entre el dispensador y el tanque de almacenamiento (fase liquida y gaseosa). 5.2. SISTEMA DE “PUESTA A TIERRA” El establecimiento en general proyecta instalar siete (07) pozos de “puesta a tierra”, uno (01) para descarga de corriente dinámica del Tablero General , uno (01)para la descarga de la corriente estática de los camiones tanque cisterna de abastecimiento de combustibles líquidos, uno (01) para la descarga del camión cisterna de GLP, uno (01) ubicado en la zona del tanque de GLP para liberar la energía estática de la electrobomba, un (01) pozo se ubicará cerca a la islas para liberar la energía estática de los dispensadores, uno (01) para descarga de corriente dinámica del Tablero de GLP y uno (01) para descarga de corriente de pararrayo. Pag. 17 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Las conexiones de cables de la “puesta a tierra” serán realizados por medio de terminales de cobre debidamente empalmados, estos empalmes serán bañados con una resina epóxica y cubiertos con cinta aislante vulcanizados del tipo 3M Este sistema de “puesta a tierra” estará conformado por tierra cernida en malla 100, carbón vegetal y sal común. 5.3. PRUEBAS, PUESTA EN SERVICIO Y RECEPCION DE LAS INSTALACIONES Al terminar todas las instalaciones nuevas de alumbrado, el contratista deberá probar circuitos a fin de detectar fallas o defectos en los mismos. todos los Cualquier falla detectada deberá ser corregida antes de colocar los apararos y salidas El contratista deberá efectuar pruebas de aislamiento, antes y después de conectar los artefactos o equipos. Los valores obtenidos deberá ser iguales o mayores a las resistencias mínimas permisibles indicadas en el Código Nacional Eléctrico. El Contratista deberá efectuar pruebas de operación y puesta en servicio de los diferentes sistemas los que se deberán hacer en presencia del Ingeniero Supervisor designado por el Propietario, quien firmará conjuntamente con el Contratista las correspondientes actas de instalaciones. 5.4. CONTROL DE OTRAS FUENTES DE IGNICIÓN Los puntos de transferencia de GLP mantendrán las distancias ya descritas en el D.S. 019-97-EM. Así mismo el punto de transferencia de la descarga de las cisternas se ubicará a mas de 3.00 metros del tanque estacionario. No se permitirá hacer uso de aparato de radio – comunicación, ni celulares dentro de la zona de almacenamiento de GLP, tomas de llenado y dispensador ni a menos de 4,60 de sus limites. Tampoco se permitirá cualquier operación que genere chispas o fuego abierto en la estación de servicio. Las linternas que existan en el establecimiento de venta de GLP para uso automotor serán apropiadas para atmósfera de gas inflamable. También se negará la atención a aquellos vehículos que no estén en buenas condiciones de funcionamiento o tengan perforados el silenciador o tubo de escape. El venteo de gas a la atmósfera no estará permitido como operación rutinaria, con excepción de la válvulas de purga de las mangueras antes de la desconexión. Si se requiere ventear GLP al ambiente, se realizará venteando únicamente vapor y según lo especificado en el National Fire Protection Association 58 y en el artículo 140 del D.S.027-94-EM. Las zonas de estacionamiento, circulación, almacenamiento, se mantendrán libres y despejadas de pastos secos, desechos y de cualquier otra materia fácilmente combustible. La vegetación de ornato deberá mantenerse siempre verde. Pag. 18 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP SEGURIDAD 6. SISTEMAS Y EQUIPOS DE SEGURIDAD El sistema de seguridad estará conformado por: Sistema de detección de gas Pulsadores de parada de emergencia Sistema de control de nivel Protección en el tanque de almacenamiento Protección en la isla de despacho Elementos de seguridad en la línea Otras medidas de seguridad Extintores contraincendios. Carteles preventivos A continuación se detalla cada uno de los componentes y sistemas mencionados. 6.1. Sistema de detección de gas El Establecimiento contará con un sistema de detección continua de fuga de gas compuesto por CUATRO (04) sondas detectoras de gas: una (01) unidad ubicada en la zona de seguridad del tanque al costado de la electrobomba de GLP, una (01) unidad ubicada en la cajuela debajo del dispensador de la Isla para GLP, una (01) unidad ubicada en la zona del tanque de GLP y una (01) unidad en la cajuela del punto de carga de GLP. Estos detectores enviarán una señal eléctrica proporcional a la concentración de gas existente en la atmósfera circundante a ellos, estas señales serán recepcionadas por un panel de monitoreo y control, el cual estará configurado para la activación de una alarma a determinados niveles. El primer nivel es al 10% del límite inferior de explosividad, en el que se activará una alarma preventiva. El segundo nivel es al 20% del límite inferior, con el cual se activará la alarma principal, bloqueando el suministro eléctrico a la bomba y al dispensador de GLP. Cada sonda detectora estará dentro de una caja antideflagrante, de manera tal que su operación no signifique ningún riesgo. Estos sensores estarán conectados a una Central Detectora de Gas C/6, ubicada en la zona de Tablero de GLP, que contará con una alarma sonora activada cuando la concentración de gases alcance el 20% del nivel mínimo de explosividad. Sistema de control de nivel En cuanto al transmisor de nivel del tanque, se instalará un medidor de nivel magnético VA 390 Taylor o similar, como se indica en la lámina IM-02. Por lo tanto, durante la descarga de Pag. 19 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP GLP desde el camión tanque, el operador deberá controlar continuamente el porcentaje de volumen de llenado del tanque. Cuando el porcentaje de volumen en el tanque soterrado llegue al 75% (nivel alto), el operador deberá estar alerta, poniendo sobre-aviso al personal que efectúa la descarga de GLP. Y como segundo nivel de protección, el operador alertará cuando el indicador llegue al 80% para finalizar el proceso de descarga de GLP al tanque soterrado. Protección del tanque de almacenamiento El tanque contará con un domo de protección para los instrumentos y accesorios instalados en él, e irá soterrado en una fosa de concreto rellenada con arena lavada de río, seca e inerte para evitar explosiones y disminuir el riesgo. Como una protección adicional a la corrosión se instalará un sistema de protección catódica conformada por ánodos de sacrificio (Magnesio), los cuales estarán conectados a la superficie del tanque, además de una pintura anticorrosiva. Sobre este aspecto, trataremos con más detalle líneas adelante. El área donde se encuentra el tanque de almacenamiento estará delimitada por una malla de alambre de acero galvanizado, de 1,70 metros de altura, además de estar provistos de guardavías y defensas en el perímetro de la misma . Protección en la isla de despacho de GLP La isla se protegerá con defensas de seguridad tipo U invertidas ubicadas en las partes laterales de la misma, para evitar cualquier accidente que pudiera ocasionar un vehículo. Elementos de seguridad en la línea Las medidas de seguridad se refieren básicamente a los dispositivos de control aplicados en toda la Estación de Servicio. A continuación se detallan los controles y elementos de seguridad diseñados: Válvulas diferenciales de presión En la línea existe una válvula diferencial de presión que actúa como un by- pass en la salida de la bomba con la finalidad de mantener una presión constante de despacho. Otros instrumentos La línea cuenta con indicadores de temperatura y presión local. Para el caso de los dispensadores, algunos de los componentes con que cuentan son: Medidores tipo pistones de gran precisión, dotado de un interruptor de marcha – parada de la bomba de suministro. Filtro y separadores de fase vapor en la línea antes del medidor. Pag. 20 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Válvula diferencial, válvula antiretroceso y sensor de temperatura incorporado al medidor. Mangueras de despacho acopladas al dispensador por medio de válvulas de seguridad contra roturas, flexiones o estirones excesivos o bruscos de las mangueras. Estas válvulas permitirán que se separe la manguera del dispensador, cortando el flujo en ambos sentidos. Boquillas de llenado, las cuales solamente podrán suministrar GLP liquido cuando estén conectados a la válvula de llenado de los tanques de los vehículos. Válvulas de seguridad. Manómetros indicadores de presión de suministro. Compensación automática de temperatura. Otros accesorios de seguridad La línea contará con válvulas esféricas y de retención. Otras medidas de seguridad Se ha dispuesto otras medidas que garantizarán la seguridad, como por ejemplo: Instrucciones y manuales. Todas las operaciones de recepción estarán documentadas en forma de manuales, que incluyen información sobre los riesgos y debe ser conocido por todo el personal de operación Capacitación de personal. El personal de la estación estará capacitado para trabajar con GLP y se le actualizará cada vez que se requiera. Además se le capacitará en el uso de extintores y prevención de incendios. Mantenimiento. El programa de mantenimiento incluye inspecciones visuales, inspecciones y pruebas de espesores, pruebas de válvulas de seguridad, pruebas de dispositivos de alarma. Planes de emergencia. Incluye las disposiciones de medios y medidas, tanto internas como externas. Carteles preventivos y símbolos pintados en el tanque El tanque será soterrado, por lo que se ubicarán carteles externos con la Frase “GAS COMBUSTIBLE NO FUMAR” en letras de imprenta perfectamente visibles, sobre fondo contrastante, cuyo tamaño guarde relación con la dimensión de los tanques según Norma Técnica Nacional 399.010. Adicionalmente se deberá agregar el rombo de las Naciones Unidas 140 y el rombo de la NFPA. Pag. 21 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Dentro del establecimiento de venta de GLP para uso automotor se fijarán los siguientes carteles, los cuales cumplirán la Norma Técnica Peruana 399.009 - Se prohíbe fumar. Peligro, gas inflamable. Se prohíbe encender cualquier clase de fuego a menos de 50 metros de la estación. Se prohíbe el paso a está zona a personal no autorizado (en cada lado de la zona de almacenamiento). Apague el motor de su vehículo, la radio y otros equipos eléctricos en la zona de abastecimiento de GLP. Prohibido tener celulares o radios de comunicación encendidos en esta zona. Notas: 1. Las instalaciones eléctricas y las selección de los equipos y materiales que se empleen dentro de las zonas de tanques de almacenamiento y, en general, en toda área o zona donde puedan existir vapores inflamables, deberá cumplir con las Especificaciones de la clase I División 1 ó 2 Grupo D del Código Nacional de Electricidad o NFPA 70, última versión, según su ubicación, los cuales deberán contar con el certificado de fabricación que garantice dicha característica y estará indicada en la placa de los equipos; y, deberá ser mantenida durante toda la vida útil de las instalaciones. 2. Las líneas de conducción de energía eléctrica deberán ser entubadas herméticamente, de preferencia empotradas o enterradas, resistentes a la corrosión y aprueba de roedores. Deberán cumplir y ser instaladas de acuerdo con las especificaciones de la Clase I División 1 ó 2 Gupo C y D del Código Nacional y NFPA 70, ultima versión. 6.2. EQUIPOS DE SEGURIDAD Extintores contra incendio El establecimiento de venta de combustibles líquidos y GLP contará con cuatro (04) extintores contra incendio (independientes de los que requiera la estación de servicios) de 12 kg de capacidad de polvo químico seco ABC polvo químico seco a base de monofosfato de amonio y con capacidad de extinción certificada – UL o NTP 350.062 - de 20A:80BC que serán ubicados en la isla de GLP, la isla de combustibles líquidos y en la zona del tanque. Un (01) extintor rodante de 50 kg con un agente extintor multipropósito, tipo ABC (polvo químico seco) con un rating de extinción certificado – U.L. o NTP 350.043 no menor a 40 A: 240 BC el mismo que se ubicará cerca al tanque de GLP en el patio de maniobras. Distribución de los extintores Los extintores serán ubicados de manera tal que no se tenga que recorrer más de 8.00 m para su disponibilidad, menor a los 15 exigidos. Deberán ubicarse tal como sigue: Uno (01) en la isla Nº 1 de despacho de combustibles líquidos, Uno (01) en la isla N°2 de despacho de combustibles liquidas. Uno (01) en la isla N°3 de despacho de GLP Pag. 22 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Uno (01) en el tanque GLP Además se recomienda: Un (01) extintor rodante de 50kg con un agente extintor multipropósito, tipo ABC con un rating de extinción no menor a 40 A: 240 BC donde se produzca la emergencia, se ubicará cerca al tanque de GLP. Un extintor de CO2 de 9 Kg. En oficina. Alarma y equipos de primeros auxilios El establecimiento de venta de GLP para uso automotor tendrá una alarma ubicada en la zona – cuarto de máquina, capaz de emitir una señal audible de 100dB. Dando aviso oportuno en caso de presentarse una emergencia. Todos los teléfonos de la estación serán programados para tener entre los números de discado rápido el de la Central de Bomberos Voluntarios del Perú. De igual manera al costado de cada teléfono se encontrará los números de emergencia (ver plan de contingencias). Por último se contará también con un botiquín de primeros auxilios ubicado en la zona administrativa, equipado según las indicaciones del Ministerio de Salud. Además como ya señaláramos alrededor del tanque y del punto de descarga se ubicará un cerco perimétrico de protección de 2.00 metros de altura que contará con un enrejado con malla metálica de 1.70 metros de altura con un sardinel de 0.30 metros para la protección del tanque y descarga. 6.3. Brigada contra incendios y plan de procedimientos de emergencia Se formará una brigada contra incendios y el correspondiente plan de procedimientos de emergencia. Ver el Plan de Contingencias – Procedimientos de Emergencia de caso de fugas, incendio o sismo. Para ello se contará con un personal adiestrado y dotado de elementos adecuados para efectuar un control eficiente de los cilindros, a fin de detectar, controlar y eliminar los escapes de GLP que se puedan presentar y realizar las acciones para hacer frente a situaciones de incendio. Los simulacros de incendio se efectuarán sin el empleo de llamas vivas. 6.4. Carteles preventivos y símbolos pintados en el tanque El taque será soterrado, por lo que se colocarán carteles externos con la frase “GAS COMBUSTIBLE NO FUMAR” en letras de imprenta perfectamente visible, sobre fondo contrastante, según Norma Técnica Nacional 399.010 Adicionalmente se deberá agregar el rombo de INDECOPI y el de la NFPA. Se fijarán los siguientes carteles, los cuales cumplirán la Norma Técnica Peruana 399.010. - Se prohíbe fumar - Peligro, gas inflamable - Se prohíbe encender cualquier clase de fuego a menos de 50 metros. Pag. 23 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP - Se prohíbe el paso a esta zona a personal no autorizado (en cada lado de la zona de almacenamiento) - Apague el motor de su vehículo, la radio y otros equipos eléctricos en la zona de abastecimiento de GLP - Prohibido tener celulares o radios de comunicación encendidos en esta zona Pag. 24 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP OBRAS CIVILES 7. MOVIMIENTO DE TIERRAS Deberá realizarse la nivelación del nuevo terreno hasta conseguir una cota tal que la plataforma resultante quede lista para recibir el paquete de pavimentos, de manera que las pendientes, se mantengan en torno al 1%, asegurando así la eliminación superficial de eventuales aguas en toda la playa de maniobras. 7.1. CIMENTACIONES Las cimentaciones necesarias sobre las partes superiores se proyectarán en concreto armado y se apoyarán sobre terreno firme, previamente saneado y compactado. El concreto para armar será de 210 kg/cm2 de resistencia característica y el cemento utilizado será del tipo l (Pórtland). El contratista ejecutará las pruebas necesarias de compresión de las probetas de concreto a fin de certificar la resistencia solicitada. El sistema constructivo para las edificaciones se detalla en planos. 7.2. CONCRETO ARMADO El concreto será de 210 kg/cm2 con cemento tipo l (Pórtland). Se ha considerado que las obras de infraestructura corresponden a estructura de albañilería portante (muros de ladrillo de arcilla y columnas de confinamiento, cimientos corridos, sobrecimientos corridos, etc.). El contratista ejecutará las pruebas necesarias de compresión de las probetas de concreto a fin de certificar la resistencia solicitada. 7.3. FOSA PARA TANQUE DE ALMACENAMIENTO DE GLP El tanque de almacenamiento de GLP será enterrado en una fosa según se indica en el plano correspondiente Las bases del tanque descansarán sobre una losa de concreto reforzado como se indica en el plano correspondiente. La fosa, una vez colocado el tanque, se rellenará de arena de río, lavada, seca e inerte, y con una pequeña tapa de ripio fino capa de concreto sobre la parte superior del tanque de forma que la generatriz superior del tanque diste como mínimo 65 cm. Del nivel del terreno circundante. El anclaje y las dimensiones de la fosa, así como las armaduras y geometrías se definirán según los planos del proyecto. La arena a utilizar en el relleno de la fosa, deberá ser silícea de río y estar lavada, seca y exenta de arcilla, limos, compuestos de azufre y de cualquier otra sustancia que pueda atacar química o electroquímicamente al acero del tanque. Pag. 25 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Esta fosa será protegida superficialmente por una malla que delimitará el área de almacenamiento, y estará conformada por: Malla metálica del tipo galvanizada en caliente. Postes hechos con tubos de la malla. Guardavías metálicas y defensas en el perímetro de la malla (ver plano). 7.4. CANALIZACIONES ELECTRICAS En las zanjas para las canalizaciones eléctricas se ha considerado en el fondo un solado de concreto. La zanja será rellenada con arena similar a la utilizada en la fosa del tanque, para finalmente cubrirla con concreto o asfalto según sea el caso y preparadas especialmente para soportar la carga de vehículos. La unión entre tubos será realizará mediante simple conexión del extremo abocardado y el extremo recto, con cubierta epóxica o cintas especiales para evitar el ingreso de humedad. Se deberá considerar cintas de señalización en los tramos donde existan tuberías o ductos eléctricos enterrados. 7.5. ZANJAS PARA TUBERÍAS ENTERRADAS La obra civil necesaria para complementar las instalaciones mecánicas, se realizará de acuerdo con los materiales, unidades de obra y ejecución de las mismas, teniéndose en cuenta, además lo siguiente: Para el piso de las zanjas para las tuberías de GLP se ha considerado un solado de concreto, luego se rellenarán con arena de río similar a la utilizada en la fosa del tanque y finalmente de taparán con concreto o asfalto según sea el caso, preparadas especialmente para soportar cargas de vehículos. La profundidad mínima para zanjas de tuberías se determinará de forma que las mismas resulten protegidas de los efectos de tráfico, cargas exteriores y se eviten interferencias con otros servicios. Como norma general, la profundidad mínima será tal que la generatriz superior de la tubería quede a 60 cm. de la rasante definitiva del terreno. Las excavaciones necesarias para la ejecución de uniones de la tubería se realizarán después de que el fondo de la zanja haya sido nivelado, con el fin de que la tubería descanse sobre el fondo ya preparado. Todo defecto observado en las tuberías, antes o después de su colocación en zanja, deberá ser inmediatamente corregido. Las zanjas se mantendrán exentas de agua y no se efectuará ningún tendido de tubería cuando el estado de la zanja sea inadecuado. Pag. 26 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Cuando por cualquier causa el trabajo se interrumpa, se tendrá buen cuidado de taponar los extremos de la tubería ya instalada con el fin de que no penetren en ella materiales extraños. 7.6. PAVIMENTOS El Proyecto contempla pavimentar el Patio de Maniobras. La zona adyacente a las Islas de GLP, se pavimentara con concreto armado y el resto del Patio de Maniobras será pavimentado con asfalto, conforme se indica en el Plano E-01 MATERIALES: Los materiales utilizados en los pavimentos, tanto rígidos como flexibles cumplirán con lo indicado en los respectivos capítulos. Los materiales provenientes de las excavaciones y que son apropiados para material de relleno se utilizarán compactándose al 95% del Próctor modificado por medios mecánicos y en capas máximas de 20 cm. El material excedente será eliminado y transportado a un lugar permitido. En los rellenos se usará hormigón arenoso. SUB-BASE: Corresponde a un material grueso constituido por hormigón arenoso, con una CBR mayor al 22%. Será compactado con rodillo vibratorio a óptima humedad y hasta una densidad de 95% del standard de laboratorio. BASE: Corresponde a un contrapiso de granulometría más fina. El material para este afirmado será transportado directamente de la cantera aprobada por el Inspector. Todo el material será pasado por la malla de 2”. Para el extendido y mezclado se usará motoniveladora, salvo casos especiales en que el Inspector podrá probar el hacerlo a mano. Será compactado con rodillo vibratorio y cilíndrico, hasta obtener una densidad de 100% en Próctor Standard, a humedad del 2%. Su espesor será de 20 cm. ó de los espesores indicados en los planos. La capa de base, situada bajo el pavimento de concreto, supera a éste en un ancho mínimo de 30 cm. por lado. CAPA DE RODAJE: Los pavimentos flexibles, se utilizará asfalto en caliente, siguiendo las especificaciones e instrucciones de dosificación y colocación del Ministerio de Transportes, Comunicaciones, Vivienda y Construcción para la imprimación, riego de liga y carpeta asfáltica de 2”. Los materiales y equipos a utilizar deberán ser los exigidos por esta entidad. Pag. 27 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Los pavimentos rígidos tienen un espesor de 15 cm., tomando muy en cuenta el diseño de las juntas con materiales resistentes e inalterables al GLP. Se empleará concreto premezclado de f´c=210 Kg./cm2., con un agregado no mayor a 1” y armado con malla electrosoldada de 150 x 150 x 6 mm. La superficie tendrá un acabado frotachado. JUNTAS: Estas juntas serán selladas con material asfáltico de modo que se garantice el hermetismo requerido, evitando así posibles filtraciones que puedan producir asentamiento posterior. Deberá realizarse la nivelación del terreno hasta conseguir una cota tal que la plataforma resultante quede lista para recibir el paquete de pavimentos, de manera que las pendientes, dentro de la Estación de Servicio, se mantengan en torno al 1%, asegurando así la eliminación superficial de eventuales aguas en toda la playa de maniobras 7.7. ESTRUCTURAS METALICAS Se construirán vigas metálicas para cargar estructuras de techos livianos tal como se indica en los planos estructurales correspondientes: Los perfiles y láminas indicados serán de calidad A-36, todos los materiales serán galvanizados en caliente según las normas ASTM 1-23 y A-153. Para proteger las soldaduras de campo se utilizará galvanizado en frío en aerosol tipo zinc. El fabricante deberá definir los detalles de empalme. El fabricante también, se hará cargo del cálculo del canoupy y del dimensionamiento de todos los elementos estructurales, así como de comprobar la capacidad portante del terreno, indicada por el calculista estructural o de suelos. Se deberá verificar todas las dimensiones indicadas en los planos en taller. Pag. 28 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP INSTALACIONES SANITARIAS 8. ABASTECIMIENTO DE AGUA El abastecimiento de agua proviene de la red pública el cual será distribuido por las redes de tuberías según plano sanitario. Las tuberías para la Red de agua serán de PVC clase 10 para 125 libras de presión, con uniones de roscas y se suministran en longitudes normales. Los empalmes serán también de PVC con uniones de roscas iguales a las de las tuberías. Las tuberías de PVC se instalarán a una profundidad media de 0,30 m. Todas las tuberías y conexiones se progresarán antes de cubrirse con doble capa de pintura asfáltica y forro de concreto simple con recubrimiento no menor de 3”. 8.1. SISTEMA DE DESAGUE Las tuberías de desagüe tanto en las interiores como en las exteriores, serán de PVC, con una pendiente mínima de 1%. El desagüe pluvial descargará a un pozo de percolación que se encuentra en el exterior del establecimiento. VALVULAS Las válvulas para la red de distribución de agua serán del tipo bola, marca CIM o similar. REGISTROS Y CAJAS En los lugares indicados en los Planos se ubicara registros para la inspección de tuberías y las cajas y de empalme de registro. Las dimensiones de estas cajas serán las indicadas en los planos. Se construirán con fondo de concreto de 10 cm. De espesor como mínimo. Las Paredes y fondo se tarrajearan con mortero de concreto y arena en proporción 1:2 cuidando de que todas las esquinas sean boleadas. TAPONES PROVISIONALES Se colocaran tapones de madera en todas las salidas de desagüe y ventilación y en todo punto en que las tuberías queden abiertas, durante el proceso de instalación, se colocaran tapones roscados en todas las salidas de la instalación de agua. Los tapones de madera serán de forma cónica. Los tapones de fierro serán roscados. Estos tapones se instalaran inmediatamente después de terminada la salida y permanecerán hasta el momento de la instalación de los aparatos. REJILLAS SUMIDEROS Pag. 29 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Se instalaran en los sitios y dimensiones que se indican en los planos. Serán conectados a la red de desagües con una trampa P. GRADIENTES La gradiente en las tuberías será la indicada los planos. Cuando no este indicada en los planos, será de 1% como mínimo, a excepción de la rejilla que rodea la losa de la zona de despacho, que podrá ser 0,5%. SALIDAS Se instalaran todas las salidas de sesgue indicadas en los planos. Remataran en una unión o cabeza enrazada con el plomo de la pared o piso. Para duchas o sumideros se instalaran trampas en P. Se instalaran todas las salidas para la alimentación de agua fría indicadas en los planos. La ubicación de las salidas será precisa y estrictamente de acuerdo a lo requerido para la instalación de aparatos sanitarios. 8.2. PRUEBAS Todas las tuberías de la red de desagüe se probaran por secciones conforme progrese el los trabajo. Las tuberías empotradas se probaran antes de su empotramiento definitivo y será indispensable que los resultados de las pruebas sean satisfactorios, en toda la red de agua y desagüe. Antes de proceder a la instalación de aparatos se hará revisión completa de la red de agua y desagüe. Se abrirán y limpiaran todos los registros de los desagües. Estos se harán funcionar desaguando un chorro de manguera en cada salida. La prueba de agua fría, se hará taponeando las salidas y llenando los tubos de agua. Se levantara luego a presión. La prueba se considerara satisfactoria si la presión no baja en un periodo de 30 minutos. La presión de prueba será de 100 lbs/pulg 2 y esta se hará antes de la colocación de los aparatos. COLOCACION DE APARATOS Se colocara todos los aparatos indicados en los planos y en las especificaciones de aparatos sanitarios. Se aseguraran a la albañilería con los dispositivos de fábrica, conectándolos a las salidas dejadas en las redes. Pag. 30 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP ARQUITECTURA COMBUSTIBLES LIQUIDOS DESCRIPCION DEL PROYECTO: ARQUITECTURA La Distribución de la Estación de Servicios referente a las instalaciones de combustibles líquidos comprende: ZONA DE EXPENDIO DE COMBUSTIBLE Y PATIO DE MANIOBRAS Consta de un Patio de maniobras donde se ubica tres islas. Isla Nº 1 e isla N°2 contara con un dispensador, será de múltiples productos (DB5/G90/G95) con seis mangueras para el despacho de combustibles líquidos, isla N°3 contara con un dispensador de GLP y con dos mangueras para el despacho . Además se ubica un punto de abastecimiento de agua y aire al lado derecho del predio. ZONA DE TANQUES ESTACIONARIOS Consta de un área de Descarga, una zona de tanques soterrados con material inerte no salitroso para albergar a dos (02) tanques estacionarios, haciendo una capacidad total de 10,000 galones, distribuidos de la siguiente manera: Nº Tanque Compartimientos Producto Capacidad (gal.) 1 1 DIESEL B5 6,000 1 GASOHOL 90 2,000 2 GASOHOL 95 2,000 2 TOTAL Pag. 31 10,000 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Los tanques presentan las siguientes características: Principales Características Capacidad del Tanque (gls) 6,000 1/4¨ 2.30 5.50 Diámetro del Man Hole 0.60 4,000 1/4¨ 2.30 3.66 0.60 Material y Espesor Diámetro Longitud (m) (m) Los tanques serán enterrados y compactados y rellenados con arena limpia, seca, libre de sales y material orgánicos. Para proteger a los tanques de la corrosión, antes de enterrarse, su superficie externa será protegida con dos capas de pintura Epoxi Bituminosa de 1.5 mm. De espesor de película seca por capa. Previamente, se preparó la superficie mediante arenado a metal blanco. ESTRUCTURAS La estructuración empleada en la Estación de Servicios es una combinación de albañilería confinada y concreto armado. Los trabajos realizados incluyen las de explanación y limpieza del terreno, así como movimiento de tierra y nivelación. También los trabajos incluyen: la excavación y eliminación de material excedente en la zona donde se ubican los tanques de almacenamiento de combustible. La playa de maniobras está conformada por una losa de concreto simple impermeabilizada en la zona de tanques e islas de dispensadores de 20 cm. de espesor. Pag. 32 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP INSTALACIONES ELÉCTRICAS DE COMBUSTIBLES LIQUIDOS: En cuanto a las Instalaciones Eléctricas de combustibles líquidos incluyen los trabajos de conexión requeridos para la ubicación de las islas según se indica en los planos correspondientes. También, se instalara tuberías y accesorios para la conexión de un dispensador de un producto para dos mangueras y un surtidor de múltiple producto de síes mangueras. La instalación de tubería eléctrica es del tipo enterrada. Las zanjas excavadas no son menores de 65 cm. de profundidad, debiendo las tuberías quedará a una profundidad no menor de 60 cm. Se evitara en lo posible el cruce de tubería eléctrica debajo de la primera y a una distancia no menor de 10 cm. Los trabajos de instalaciones eléctricas incluyen el cableado, así como la colocación de tubería para la conexión de los avisos luminosos mostrados en los planos. El presente proyecto comprende el diseño de las instalaciones eléctricas internas y externas en baja tensión para la Estación de Servicios para Venta de Combustibles Líquidos derivados de los hidrocarburos. NORMAS DE DISEÑO Los cálculos para el diseño cumplen lo prescrito en el Código Nacional de Electricidad como V y las normas de seguridad del DS-054-93-EM, Reglamento de Seguridad para Establecimiento de Ventas de Combustibles y en los aspectos de diseño y seguridad no cubiertos por estos se usan los criterios dados por las normas NFPA 70 (Código Eléctrico Americano). ESPECIFICACIONES TÉCNICAS DE LOS MATERIALES Las presentes especificaciones cubren los materiales y equipos que deberá suministrar el contratista para las instalaciones eléctricas de la Estación de Servicios. Todo el equipo o material que se suministre para esta obra será nuevo de primer uso y de buena calidad, constatando explícitamente las características, dimensiones, modelos, nombre del fabricante, catálogo, de cada equipo o material suministrado. En el proyecto se consideró que las lámparas, los equipos e instalaciones eléctricas que se utilizarán dentro de los lugares donde puedan haber acumulación de vapores inflamables serán a prueba de explosión y los cables serán protegidos con tubos tipo CONDUIT; así mismo la acometida de corriente eléctrica hacia las máquinas despachadoras se instalarán con el mismo sistema y contarán con SELLOS ANTIEXPLOSIVOS. Se han señalado las áreas peligrosas de acuerdo a la Clase y Divisiones correspondientes. ELECTRODUCTOS Se utilizará tuberías de policloruro de vinilo - P.V.C., debiendo cumplir con lo especificado en el acápite 4.5.16 del Código Nacional de Electricidad. Pag. 33 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP En las instalaciones de alimentadores principales, canalizaciones bajo pavimento en zona de circulación, circuitos derivados de iluminación y fuerza de techos aligerados, canelón o embutidos en piso y montantes, se utilizaran tuberías P.V.C., de tipo pesado (SPA). En los circuitos derivados en comunicaciones y sistemas auxiliares, embutidos, en las obras civiles se utilizarán tuberías P.V.C. de tipo liviano (SEL). En las zonas del tanque, se utilizaran tuberías tipo Conduit pesado roscado, desde las cajas de paso de uso eléctrico hasta los fasos bajo los dispensadores. Las conexiones flexibles que se requieran serán del tipo a prueba de explosión Case 1 Div 1 o Div 2 según corresponda. Las tuberías que salgan o lleguen de esta zona deberán ser selladas en ambos extremos con Compound especial. Asimismo, se sellaran los extremos de los tubos que lleguen o salgan de los buzones. BUZONES Para uso exclusivo de la red de circuitos para alimentadores principales, alumbrado de islas de dispensadores y alimentación y control de las bombas de succión, se construirán de concreto armado o fierro, con malla de fierro de 3/8”. El acceso al interior se hará a través de tapas de concreto armado con malla de fierro de 3/8 con agarradera de fierro corrugado. CAJAS Se utilizará cajas de tamaño standard fabricados de planchas de fierro galvanizado en caliente tipo pesado americano. Las cajas tendrán dos orejas que forman parte de la caja o engrampados adecuadamente. Las orejas tienen huecos roscados para la fijación de accesorios o tapa ciega. Cuadrada: 30 X 30 mm. CAJAS ESPECIALES Las dimensiones de cajas para aplicaciones especiales (tablero de control de bombas), fueron consultadas a los proveedores. - Caja de paso con tapa ciega 150 x 150 x 100 mm Caja de paso con tapa ciega 250 x 250 x 100 mm Especificaciones y Consideraciones Técnicas: El sistema eléctrico cuenta con una toma de tierra derivada de la caja de distribución general, la misma que se construyó de acuerdo a los detalles o especificaciones técnicas del plano eléctrico. Pag. 34 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP 1.- Todos los conductores son de cobre electrolítico de 99% y accesorios de conductibilidad, tendrán aislante de PVC del tipo termoplástico (TW) el mínimo conductor a emplear será de 2.5 mm2. 2.- La tubería será de Cloruro de Polivinilo (PVC) del tipo estándar europeo liviano. La mínima a emplear será de 20 mm y del tipo estándar americano pesado (SAP) la mínima de 18 mm. PULSADORES DE EMERGENCIA.- En el sistema unifilar del Tablero General TG, se individualizará una línea independiente que actuará sobre los dos (02) Pulsadores de Emergencia, y estos a su vez desconectarán simultáneamente e independientemente todas las máquinas despachadoras más no así las demás instalaciones existentes. Pag. 35 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP INSTALACIONES MECANICAS DE COMBUSTIBLES LIQUIDOS : Los cálculos materiales, procedimientos y seguridad serán en concordancia con el Reglamento de Seguridad para establecimiento de Venta de Combustibles (D.S. N° 054-93) y normas de American Petroleum Institute (API). Y su complementaria el D.S. N° 030-98EM, así como el D.S. 045-2001-EM. Así mismo las construcciones de las instalaciones serán construidas de material noble, no inflamables, y algunos accesorios serán del tipo antichispa y/o antiexplosivo, según normas establecidas en el Reglamento General de Construcciones y el Reglamento establecido en la Ley Orgánica de Hidrocarburos que norman para tal fin. 1.- Los tanques de almacenamiento estará soterrados y contarán con una protección de pintura anticorrosiva, así como una capa de brea para conservar los tanques y líneas de tuberías libres de agentes corrosivos para mayor durabilidad de las mismas, evitando así cualquier tipo de contingencias. 2.- El relleno de material inerte se rellenará por capas, no mayores de 20 cms. 3.- El material inerte cubrirá a los tanques un mínimo 30 cm. Sobre este material, previamente compactado, se colocará el material afirmado, compactándose por capas de 20 cm. Y un contenido de humedad mínimo.. 4.- El porcentaje de compactación será de 95% de proctor modificado (ASTM – D 1557) como mínimo y se efectuará la prueba por capa de relleno, en el afirmado. 5.- Las tuberías de ventilación tendrán una pendiente continua de 1.5 % hacia el tanque. 6.- Las tuberías de descarga, succión y ventilación serán de acero Schedule 40, los puntos de medición, serán con caja de seguridad con doble tapa. 7.- Las bocas de llenado (descarga) estarán en caja metálica empotrada en el muro, conteniendo hembras roscadas con el mismo hilo de los camiones y serán del tipo hermético antiexplosivo de 4” de diámetro. 8.- Los tubos de descarga penetrarán en los tanques hasta 15 cms. del fondo con orificios laterales de 2” de diámetro. 9.- Las tuberías y los tanques serán protegidos con 2 manos de pintura anticorrosiva y una mano de pintura asfáltica. ESPECIFICACIONES TÉCNICAS Normas de Diseño TUBERÍAS Y CONEXIONES Materiales Las tuberías serán de acero negro, espesores sch 40 en las medidas que indican los planos respectivos. Las conexiones serán de fundición maleable para presión de 150 Lb/Plg2, roscadas o con bridas. Se permitirán empalmes soldados de tuberías donde no sean necesarios desconectar o demostrar los equipos. Para el sellado de las conexiones deberán usarse empaquetaduras o sellos aprobados para uso con Combustibles. Pag. 36 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP INSTALACIÓN Las tuberías de llenado, de despacho y de ventilación, salvo en la parte que no sea posible, irán enterrados a una profundidad mínima de 40 cm. por debajo del pavimento en una cama de relleno firme y compactado con las pendientes siguientes: * Tuberías de llenado………………… 2.0 % * Tuberías de succión………………… 1.0 % * Tuberías de ventilación……..........… 1.5 % PROTECCIÓN Las tuberías y sus accesorios deberán ser protegidos contra los efectos de la corrosión, para lo cual deberán ser tratadas con dos capas de pintura anticorrosiva, previa limpieza del óxido presente aplicarse luego pintura epóxica bituminosa, antes de su montaje. Las tuberías, luego de ser instaladas y previamente a ser cubiertas deberán ser probadas hidráulicamente a presiones no menores a las siguientes, a fin de detectar eventuales fugas. Estas presiones deberán mantenerse durante un lapso no menor de 30 minutos: Tubería de llenado …………………………………… 3 lb/Plg2 Tubería de succión …………………………………… 60 lb/Plg2 Tubería de ventilación ……………………….................. 60 lb/Plg2 TANQUES Fabricación Los Tanques para Combustibles Líquidos Los tanques de almacenamiento de Combustibles Líquidos serán horizontales de sección circular, y además tendrán las siguientes características técnicas de fabricación, tal como lo estipula la Ley Orgánica de Hidrocarburos y sus Reglamentos: - Los tanques están protegidos con pintura anticorrosiva epóxica. Serán enterrados a 0,80 m por debajo del nivel del pavimento. Serán instalados dentro de una fosa y compactada con material inerte no salitroso, con pozos de observación para detectar posibles fugas. En los tanques de almacenamiento de Gasohol de 90 y 95, se instalarán el sistema de recuperación de vapores. Para los cálculos del tanque se consideran como recipientes sometidos a presión, usándose la presión de prueba como presión de diseño. Éste tanque cuenta con una tabla de Cubicación desarrollado en una varilla de medición de almacenamiento, con los estándares de medidas que requiera el caso., Todos los tanques estarán protegidos con pintura epóxica y revestido con una capa de brea para evitar la corrosión y la oxidación, y se enterrará en una fosa y estará compactada Pag. 37 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP con material inerte no salitroso en sus extremos. La norma para este tipo de tanques es la UL-58 Standard for Steel Underground Tanks for Flammable and Combustibles Liquids. CONEXIONES PARA TANQUES DE COMBUSTIBLES LÍQUIDOS DERIVADOS DE LOS HIDROCARBUROS (Según Normas establecidas en la Ley Orgánica de Hidrocarburos y sus Reglamentos) Las conexiones de cada tanque irán todas colocadas en su generatriz superior y deberán considerarse las siguientes: 1.Llenado o descarga de 4” de diámetro nominal, con válvula antiexplosiva y tapa hermética. Esta conexión deberá prolongarse hasta una distancia de 15 cm. de fondo. 2.Despacho o Succión de 1 1/2” de diámetro nominal, donde ira montada la bomba sumergible (en los tanques previstos). 3.Medición de 2”, para introducir varilla de medición de nivel, de acuerdo a la tabla de cubicación. 4.Ventilación de 2” de diámetro nominal con su respectiva válvula de venteo o presión de vacío. 5.Válvula de recuperación de vapores de 3” de diámetro nominal. 6.Impulsión de 3/4” para los dispensadores las mismas que contarán con un detector de fugas. 7.Pozo de observación para detección de fugas. PROTECCIÓN Antes de su montaje, los tanques deberán ser protegidos contra la corrosión mediante la aplicación de pintura epóxica bituminosa de un espesor no menor de 300 micrones, previo tratamiento anticorrosivo mediante arenado de chorro y dos capas de pintura imprimante. PRUEBAS Los tanques deberán ser probados en fábrica de una presión hidráulica de 15 lb/Plg2 para comprobar su estanqueidad y su resistencia. Luego de su montaje en el terreno y antes de ser cubiertos con el material de relleno, deberán ser probados con aire comprimido a una presión mínima de 10 lb/Plg2 la cual deberá mantenerse por un mínimo de 12 horas al ambiente. Los trabajos realizados incluyen la instalación de una red de tuberías de acero SCH 40 de 2" de diámetro con todos los accesorios necesarios de acuerdo al tendido indicado en los planos. Las zanjas para el tendido son excavadas hasta una profundidad de 70 cm como mínimo. Esta red de tuberías conecta los tanques al dispensador llevando diesel B5, Gasohol de 90 y 95 Asimismo, se instalaron conectores flexibles "HOUSE MASTER" para la conexión de las salidas del dispensador y surtidor con la red de tuberías. Pag. 38 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP Se instalaron válvulas antiexplosión a la llegada de la tubería de alimentación a dispensador y surtidor. Se instaló una maquina dispensadora de marca reconocida. La misma que cuenta con cajas para conexión eléctrica a prueba de explosión. También se colocaron sistemas de medición, alimentación y ventilación en los tanques de acuerdo a los detalles mostrados en los planos. Se instalaron tapas normalizadas de medición y llenado en todos los tanques. Se colocarán Spill Containers y Boquereles en todos los tanques. Pag. 39 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP SEGURIDAD DE COMBUSTIBLES LÍQUIDOS La Estación de Servicios cuenta con un mínimo de dos (02) extintores contra incendio, portátiles de 12 Kilogramos impulsado por cartucho externo, cuyo agente extintor sea de múltiple propósito ABC (polvo químico seco a base de monofosfato de amonio al 75% de fuerza y con una certificación U.L. no menor a 20A:80 BC), los que serán colocados en lugares de fácil acceso y visibles, además contarán con una cartilla de instrucciones para su uso. La inspección, mantenimiento y recarga de éstos equipos se efectuará conforme lo indica la norma NFPA-10. En lugares donde se almacenen combustibles los equipos e instalaciones eléctricas son del tipo antiexplosivo, dentro de aquellas zonas o áreas donde puedan existir vapores inflamables de combustibles. Los equipos u materiales antiexplosivos tienen inscripciones o certificados que indiquen la marca, clase, división o grupo y además la identificación de la entidad que aprobó su uso, como lo indica el capítulo IV del Reglamento de Seguridad publicado por la Asociación de Estaciones de Servicios del Perú. Los extremos de los tubos de ventilación están situados a más de 3 metros de letreros de neón (las bocas de llenado también deberán cumplir con esta norma de seguridad) La descarga de las tuberías de ventilación se colocó preferentemente en áreas abiertas, a no menos de 3 metros de edificios, estructuras o accidentes del terreno donde puedan acumularse los vapores. Los extremos de descarga de las tuberías de ventilación terminan a no menos de 4 metros del nivel del terreno adyacente. La Isla de entorno de los dispensadores y el surtidor es de un diseño tal que tiene una sobre elevación en los extremos de la isla a manera de proteger a los equipos de posibles golpes provenientes de los vehículos. Adicionalmente se colocara defensas de tubo de acero SCH 40 de 4" relleno con concreto en los extremos de la isla para mayor seguridad contra posibles choques de vehículos. 3.6.- SEÑALIZACION Se colocó próximos al dispensador múltiple de tres productos letreros de NO FUMAR y APAGUE SU MOTOR, Además se colocó en forma visible en una de las paredes de la Estación de Servicios el letrero "PROHIBIDO HACER FUEGO ABIERTO A MENOS DE 50 mts.", “PROHIBIDO EL ESTACIONAMIENTO LAS 24 HORAS”, “PROHIBIDO EL COMERCIO AMBULATORIO”, “PROHIBIDO LA ATENCION A VEHICULOS MAYORES” como medida de precaución. La Instalación de la Estación de Servicios cuenta en sus instalaciones mecánicas con un sistema de recuperación de vapores tanto en los tanques como en los camiones cisterna de Pag. 40 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP descarga de combustible, que cumple con las normas establecidas por el Código Eléctrico del Perú, las Normas de la Asociación Nacional de Protección contra el Fuego (NFPA 70). El sistema de recuperación de vapores es un sistema balanceado en circuito cerrado, diseñado para ayudar a prevenir el escape de vapores de hidrocarburos a la atmósfera, cuando se descarga combustible desde el camión-tanque (cisterna) al tanque subterráneo de la Estación de Servicios y del tanque subterráneo al equipo de despacho (conexión a los dispensador y al surtidor.), con las instalaciones de las tuberías con recuperación de vapores. Es por ello que las instalaciones mecánicas de la Estación de Servicios cuentan con: 1. Contenedor de Derrames (Spill Containers). Ubicado en las bocas de descarga de los tanques, que previene que los combustibles sean esparcidos fuera del tanque durante la operación de descarga o si el tanque subterráneo hubiera sido sobrellenado. 2. Válvula de Recuperación de Vapores. Permite que los vapores producidos en el tanque subterráneo sean capturados y devueltos al camión cisterna a través de un sistema de circuito cerrado, que ayuda a prevenir el escape de vapores de hidrocarburos a la atmósfera. 3. Válvulas Reductoras. Se logra una auténtica protección contra el sobre llenado de los tanques subterráneos, ya que la bola flotante con la que cuenta bloquea el ductor de ingreso de combustible, evitando que el tanque sea sobrellenado. 4. Detector de Fugas. Van conectados a las bombas y pueden automáticamente paralizar el funcionamiento de la bomba en caso de existir fugas de combustible. 5. Equipos y Materiales Antiexplosivos en las Instalaciones ElectroMecánicas. Los equipos antiexplosivos por su diseño constructivo no permiten el ingreso de gases a su interior y en eventual falla que presente la instalación o equipo, tampoco puede inflamar los gases combustibles en su exterior. Todos los equipos y materiales antiexplosivos utilizados tienen inscripciones que indican la marca, clase, división y el nombre de la empresa que autorizó su uso. 6. Válvula de Cierre de Emergencia. En caso de producirse un accidente que comprometa al dispensador, la válvula automáticamente se cierra, evitando el escape de combustible. Los dispensadores estarán provistos de un dispositivo exterior que permitirá desconectarlos del sistema eléctrico en caso de fuego u otro accidente. Cuando el sistema opere por bombas de control remoto, cada conexión de surtidor dispondrá de una válvula de cierre automático en la tubería de combustible inmediata a la base del mismo, que Pag. 41 Memoria Descriptiva y Especificaciones Técnicas Para Instalación de GLP funcionara automáticamente al registrase una temperatura de ochenta (80°) centígrados o cuando el surtidor reciba un golpe que pueda producir roturas de sus tuberías. Como la Estación de Servicios cuenta con tanques de diferente capacidad, se ha visto conveniente instalar válvulas OPW de recuperación de vapores (tuberías de ventilación), asimismo las tuberías de combustible tienen una pendiente ascendente de 2 cm. por metro hacia el dispensador y dispensador para garantizar el flujo de combustible hacia el tanque una vez que la bomba haya dejado de operar. RESUMEN DE CUADROS: Capacidad total y Nº de tanques a instalar: Nº Tanque Compartimientos Producto Capacidad (gal.) 1 1 DIESEL B5 6,000 1 GASOHOL 90 2,000 2 GASOHOL 95 4,000 2 TOTAL Números de islas y maquinas a instalar: Nº Isla 1 2 3 Equipo Un (01) Dispensador de múltiple producto de seis mangueras. Un (01) Dispensador de múltiple producto de seis mangueras. Un (01) Dispensador de un producto de dos mangueras Pag. 42 Combustible DB5/G90/G95 DB5/G90/G95 GLP 10,000