PROPUESTA QUE PERMITE APLICAR MANTENIBILIDAD EN LOS COMPRESORES DE AMONIACO DEL SISTEMA DE REFRIGERACION DE LA EMPRESA CARNES EL PAZO C.A. LA MIEL .EDO. LARA

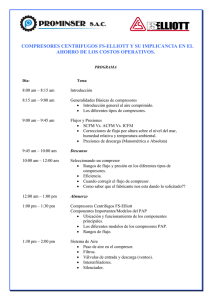

Anuncio