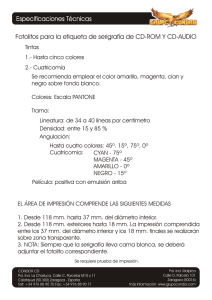

Manual Manual para serígrafos y estampadores de textiles Editado: Sefar Inc. Printing Division Manual para serígrafos y estampadores de textiles Editado por: SEFAR Inc. Printing Division CH - 9425 Thal/SG Switzerland Internet: http://www.sp.sefar.ch Enero 2000 © Copyright by SEFAR Prólogo Tiene usted entre sus manos la primera edición del manual de serigrafía de Sefar. Es una obra de consulta actual y amplia para serígrafos y estampadores de textiles. Al haber sido escrito por profesionales para profesionales, cubre todos los ámbitos de la serigrafía. TRANSMITIMOS NUESTROS CONOCIMIENTOS: Este es uno de los pilares más importantes de la filosofía empresarial del grupo Sefar. Con este manual ofrecemos a los serígrafos una amplia obra de consulta. Como fabricantes de tejidos, siempre hemos considerado que es nuestro deber asesorar a nuestros socios en el mercado más allá de los tejidos. Así, el presente manual complementa de una manera ideal nuestra oferta de cursos de serigrafía y programas individuales de formación. El manual reúne el conocimiento adquirido y la experiencia en la técnica de aplicaciones de Sefar. Queremos dar las gracias a todos los que han colaborado en la realización de este manual, facilitándonos materiales gráficos y textos. Sefar Inc. Printing Division Departamento técnico de aplicaciones Thal © Copyright by SEFAR, 01/2000 Introducción i Índice 1. Tejidos de monofilamento para la serigrafía 1.1 1.2 Propiedades físicas de los tejidos 1.4 1.3 Comportamiento de elongación de los tejidos de poliéster 1.6 1.4 Geometría del tejido para la serigrafía 1.7 1.5 Tejidos teñidos para la serigrafía 1.16 1.6 Tejidos calandrados para la serigrafía 1.18 1.7 Historia y evolución de los tejidos para pantallas de serigrafía 1.20 1.8 Cintas transportadoras para el secadero en el estampado textil 1.22 2. Marcos de serigrafía 2.1 2.1 Materiales de los marcos de serigrafía 2.1 2.2 Perfiles 2.3 2.3 Formatos de los marcos 2.5 2.4 Tratamiento previo de los marcos 2.7 3. Tensado de los tejidos 3.1 3.1 Tensado a mano 3.1 3.2 Aparatos tensores mecánicos 3.2 3.3 Aparatos de tensado neumáticos 3.6 3.4 Tensado angular 3.12 3.5 Tensado múltiple 3.13 3.6 Técnica de tensado 3.15 3.7 Recomendaciones para el tensado 3.17 3.8 Aparatos de control de Sefar 3.21 4. Encolado 4.1 4.1 Preparación ii Índice 1.1 1.1 Material 4.1 4.2 Rotulación del tejido tensado 4.2 4.3 Adhesivo 4.3 4.4 Encolado del tejido con el marco 4.5 4.5 Almacenamiento de las pantallas tensadas 4.6 4.6 Marcos listos para el uso, tensados con tejidos para pantallas 4.6 © Copyright by SEFAR, 01/2000 5. Elaboración de fotolitos a copiar 5.1 5.1 Fotolitos a copiar, elaborados a mano 5.1 5.2 Fotolitos a copiar, elaborados de forma fotográfica (película) 5.1 5.3 Elaboración de fotolitos con CTS (Computer to Screen) 5.2 5.4 Consejos para la fabricación externa de películas (fotolitos a copiar) 5.4 6. Pantallas 6.1 6.1 Tratamiento previo de los tejidos de serigrafía 6.1 6.2 Sistema de pantallas mecánico 6.1 6.3 Fabricación fotomecánica de pantallas 6.4 6.4 Pantalla directa con emulsión 6.5 6.5 Causas de defectos en la pantalla directa con emulsión 6.6 6.6 Pantallas para tintas acuosas 6.7 6.7 Pantalla directa con película y emulsión 6.14 6.8 Pantalla directa con película y agua 6.15 6.9 Pantalla indirecta 6.17 6.10 Exposición 6.19 6.11 Exposición escalonada 6.22 6.12 Lavado 6.25 6.13 Influencia de la variación del emulsionado en la nitidez de los contornos 6.25 6.14 Influencia del espesor de la pantalla en el depósito de tinta 6.26 6.15 Endurecimiento de pantallas para el estampado de textiles y cerámicas con tintas de base acuosa 6.28 6.16 Recuperación de la pantalla 6.29 7. Registro 7.1 7.1 Resumen de las recomendaciones más importantes 7.1 © Copyright by SEFAR, 01/2000 7.2 Problemas de la precisión de registro 7.2 7.3 El fotolito 7.3 7.4 La pantalla 7.4 7.5 El material a imprimir 7.14 Índice iii 8. Impresión de retículas 8.1 8.1 Retícula AM (retícula de amplitud modulada) 8.1 8.2 Retícula FM (retícula de frecuencia modulada) 8.2 8.3 Formas de los puntos de retículas 8.4 8.4 Finura de las retículas 8.7 8.5 Valor de tonalidad de los puntos de retícula 8.10 8.6 Curva característica de serigrafía 8.11 8.7 Cuña de control de impresión 8.14 8.8 Tipos de pantalla 8.16 8.9 Evitar el moiré en las retículas de puntos y de cadenas de perlas 8.16 8.10 Recomendaciones varias 8.20 8.11 Más estabilidad en la impresión mediante fotolitografías con composición acromática 8.23 8.12 La impresión retículada calculada para textiles 8.26 8.13 Objetivos de la impresión retículada calculada 8.31 8.14 Aspectos técnicos 8.32 9. Impresión 9.1 9.1 Preparación de la máquina de impresión plana 9.2 9.2 La rasqueta de impresión 9.4 9.3 Contrarrasqueta 9.10 9.4 Velocidad de impresión 9.11 9.5 Impresión de objetos 9.12 9.6 La impresión bicolor en una sola fase de trabajo 9.13 9.7 Depósito de tinta 9.13 9.8 Tintas UV 9.14 9.9 Sistemas de impresión 9.15 10. Aparatos de medición 10.1 10.1 El aparato de medición del espesor del emulsionado 10.1 10.2 El aparato de medición de la rugosidad 10.2 10.3 El radiómetro (aparato de medición de la radiación) 10.3 10.4 El durómetro (aparato de medición de shore) 10.3 10.5 El viscosímetro 10.4 10.6 Medir los depósitos de impresión húmedos 10.4 10.7 El grindómetro para medir los tamaños de partículas 10.5 10.8 El aparato registrador del clima 10.5 11. Recomendaciones para la selección el tejido iv Índice © 11.1 Copyright by SEFAR, 12/1999 1. Tejidos de monofilamento para la serigrafía El tejido de poliéster estándar es el tejido para pantallas ideal para serígrafos. Mediante una técnica de producción del tejido esmerada, con las máquinas más modernas y una terminación adaptada a la aplicación de la serigrafía se consigue una excelente calidad del tejido. Los tejidos de poliéster de alta viscosidad son el resultado del perfeccionamiento de los tejidos estándar de poliéster. La reducida elasticidad de este material optimiza las buenas características del tejido estándar. Estos tejidos de pantalla ofrecen más seguridad durante el proceso y permiten valores de tensado sensiblemente mayores que se mantienen incluso en el caso de grandes tiradas y durante períodos prolongados. Los tejidos de poliamida (nylon) se destacan por su estabilidad mecánica extraordinariamente buena. Por esta razón, son especialmente indicados para la impresión de medios abrasivos (tintas cerámicas, tintas fluorescentes). La alta elasticidad de estos tejidos para pantallas facilita la impresión sobre objetos irregulares (impresión de objetos). Las películas y emulsiones para pantallas se adhieren mejor a los tejidos de poliamida que a los tejidos de poliéster normales. Nota: En este manual, para poliéster se usa la denominación abreviada PET y para poliamida se usa la abreviatura PA. 1.1 Material Características físicas Los materiales de partida de los tejidos de serigrafía más usuales según DIN 16610 ”soportes de pantallas” - son fibras químicas de monofilamento de polímeros sintéticos. Principalmente, se usan las fibras genéricas – poliamida, con la abreviatura PA 6.6 – poliéster, con la abreviatura PET. Ambos géneros pertenecen a los grupos de las fibras de policondensación o de polimerización. Las propiedades físicas de las fibras son determinadas por el grupo al que pertenezcan. © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.1 Poliéster PET Las propiedades esenciales de las fibras de poliéster son – alta resistencia al alargamiento – buena estabilidad mecánica – buena resistencia a la abrasión – alta estabilidad a la luz – insensibilidad contra influencias climáticas – otras, véase aquí abajo la tabla ”características de las fibras” Poliamida PA (nylon) Las excelentes características de la fibra de poliamida son – muy buena estabilidad mecánica – alta resistencia a la abrasión – buena humectabilidad – alta elasticidad – buena capacidad de recuperación (el 100% con un alargamiento del 2%) Otras, véase la tabla ”características de las fibras” Características de las fibras Características Peso específico Poliamida PA 6.6 (nylon) de monofilamento 1.14 1.38 Resistencia a la tracción en seco en daN/mm2 Resistencia rel. en húmedo % 41 - 67 90 - 95 45 - 75 100 20 - 35 25 - 40 3.5 - 4 15 - 30 15 - 30 0.4 % de elongación en el momento de rotura - en seco - en húmedo Absorción de humedad % a 20 ºC y 65% de h.r. Punto de fusión °C Punto de ablandamiento °C Estabilidad a las temperaturas ºC (temperatura seca límite aprox.) Estabilidad a la luz y al medio ambiente Resistencia a la abrasión 1.2 Tejidos de monofilamento para la serigrafía Poliéster PET de monofilamento 247 - 253 240 - 260 225 - 235 220 - 240 Amarilleo a partir de 115º Amarilleo y pérdida de estabilidad dependen de la temperatura y del tiempo de acción baja a mediana Con calor seco, estabilidad permanente hasta 150 ºC buena a muy buena muy buena buena © Copyright by SEFAR, 01/2000 Estabilidad a los productos químicos Poliamida PA 6.6 (nylon) de monofilamento Poliéster PET de monofilamento a) Ácidos en general limitada - mala buena Ácido sulfúrico Ácido clorhídrico Ácido nítrico pérdida de la estabilidad hasta la disolución según la concentración, la temperatura y el tiempo sin efecto con baja concentración, reducido tiempo de acción y baja temperatura Ácido fórmico soluble sin efecto Ácido acético soluble a temperaturas elevadas sin efecto b) Álcalis en general buena, en función de la temperatura limitada, mala Lejía de sosa cáustica sin efecto a Lejía de potasa cáustica temperatura ambiente. Deterioro a temperatura elevada soluble a mayor temperatura, concentración y tiempo de acción c) Disolventes en general buena, para disolventes usuales en la serigrafía buena, para disolventes usuales en la serigrafía Nota Poliamida (nylon) Es sensible a los ácidos. Según la concentración, la temperatura y la duración de acción, la fibra se debilita o se destruye. La estabilidad a los álcalis es buena. Poliéster Es sensible a los álcalis. Según la concentración, la temperatura y la duración de acción, se produce una reducción de la estabilidad que puede conducir a la destrucción. Muy resistente a los ácidos minerales. © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.3 1.2 Propiedades físicas de los tejidos Mediante modificaciones en la fabricación de las fibras y/o del tejido, se pueden conferir distintas características a un tejido de serigrafía del mismo grupo de fibras. Bajo los criterios de los distintos objetivos de la serigrafía, la elasticidad del tejido de serigrafía es una característica importante. La elasticidad es determinante para – el comportamiento de tensado – la carga de tensado – la estabilidad al tensado Las características de uso, dependientes de la elasticidad, determinan – la precisión de registro y la precisión dimensional de la imagen – el comportamiento del salto – la capacidad de adaptación a la forma del objeto a imprimir y a los materiales a imprimir de superficie no plana o estructurada – el uso del tipo de tejido según los requisitos de la impresión Según los tipos de fibras empleados, el usuario puede elegir entre un tejido de poliamida (nylon) y un tejido de poliéster. Tejido de poliamida PA 1000 Los tejidos de nylon fueron los primeros y más antiguos tejidos empleados en la serigrafía, que se componen de una fibra química de monofilamento. A pesar de ser relativamente antiguo, las características relevantes del producto, tales como – la alta estabilidad mecánica – la buena resistencia a la abrasión – la buena humectabilidad – la elasticidad relativamente alta de elongación siguen siendo ventajosas, hoy en día, para determinados trabajos de serigrafía. 1.4 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 Tejido de poliamida modificado PA 2000 Este tipo de tejido reúne las características de los tejidos de poliamida normales (nylon), es decir, la gran estabilidad mecánica, la gran resistencia a la abrasión y la buena humectabilidad, con una mayor resistencia al alargamiento. Ventaja: Mejor comportamiento de salto y de distribución de la tinta con una buena elasticidad residual para la adaptación a tejidos a estampar con superficies irregulares. Tejido de poliéster Con un trabajo adecuado, el soporte de pantalla clásico para la serigrafía y el estampado de textiles cumple con una amplia gama de requisitos. Propiedad Evaluación Alta resistencia a la elongación • buen comportamiento de tensado • buen comportamiento de salto • alta precisión de registro Alta estabilidad mecánica y química • alta durabilidad • buena posibilidad de eliminación del emulsionado y de reutilización Superficie lisa del hilo • excelente paso de la tinta • alta velocidad de distribución de la tinta → alta velocidad de impresión • buena reproducción de detalles Insensible a las variaciones • gran precisión dimensional normales de la temperatura y la • rápido secado después de la humedad limpieza, del emulsionado y del revelado © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.5 Tejido de poliéster modificado PET 1000 El tejido de poliéster de monofilamento con una elongación reducida, conocido bajo el concepto ”tejido de alto módulo”, se destaca frente al tejido de poliéster normal por su máxima resistencia a la elongación y estabilidad. Característica Evaluación Extrema resistencia a la elongación • alta carga de tensado • buen comportamiento de salto y de distribución de la tinta para pequeñas alturas de salto y tintas viscosas • máxima precisión de registro • precisión constante en grandes tiradas • reducida caída de tensión • mayor duración de vida útil 1.3 Comportamiento de elongación de los tejidos de poliéster Fuerza tensora (kN) Poliéster de alto módulo Poliéster estándar Elongación del tejido (%) Comportamiento de fuerza/elongación de los tejidos de serigrafía constituídos por fibras sintéticas de monofilamento, fabricados por Sefar AG La característica de alargamiento, importante para la elaboración y la aplicación de un soporte de pantalla está representada mediante un diagrama de fuerza/elongación. En el gráfico se determina la relación entre la fuerza de tracción (fuerza tensora) y el alargamiento del tejido, incluida la fuerza de tracción y la deformación longitudinal inmediatamente antes de la rotura de la muestra. El experimento de tracción, un componente fijo del control de calidad, se realiza bajo condiciones constantes con máquinas para ensayar la resistencia a la tracción. 1.6 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 1.4 Geometría del tejido para la serigrafía Con la geometría o con la característica geométrica están explicadas todas las medidas bi-y tridimensionales de los tejidos. El fundamento de la geometría del tejido es el número de hilos y el grosor de los hilos. El número de hilos se indica en la unidad de longitud por 1 cm. El grosor o el diámetro del hilo se indica como valor nominal, es decir, se refiere al diámetro del hilo bruto, antes de ser tejido. Para cumplir los criterios específicos en un trabajo de impresión la geometría del tejido es igual de importante o incluso más importante que la característica de la elasticidad. La geometría del tejido influye – en la impresión de dibujos finos de trazos y de trama – en la nitidez de los contornos en la imagen impresa – en el comportamiento de distribución de la tinta – en la velocidad máxima de impresión (en relación con la viscosidad de la tinta) – en el grosor del depósito de tinta – en el consumo de tinta – en el secado de la tinta Los valores enlistados en las hojas de datos técnicos – abertura de malla en µm, abreviada por (ω) – superficie libre (superficie abierta de la tela tamiz) en %, abreviada por (αo) – espesor del tamiz (espesor de la tela) en µm, abreviado por (D) – volumen teórico de tinta en cm3/m2, abreviado por (Vth) resultan del número de hilos (n) y del grosor de los hilos (d). La magnitud geométrica básica es la partición (t). La partición (t) es la suma de la abertura de la malla y el grosor del hilo (t = ω + d). Calculada a través de t = 10.000/n. Los tejidos son superficies formadas por hilos de urdimbre y de trama. En un estándar de calidad alto, la tolerancia del número de hilos Fn, así como entre el número de hilos en la urdimbre Fnk y en la trama Fns es muy estrecha. En la oferta de prestaciones de Sefar AG quedan garantizadas las tolerancias más estrechas en la geometría de los tejidos. Éstas figuran en las hojas de datos técnicos. © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.7 Número de hilos y grosor de hilos La denominación ”tipo de tela” o ”número de tejido” es una combinación del número de hilos n en la unidad de longitud de 1 cm ó 1 pulgada más el grosor del hilo dn (n-dn). Por ejemplo: 120-34 significa 120 hilos/filamentos en un cm, con un valor nominal del diámetro de hilo de 34 µm. El valor nominal del diámetro del hilo o del grosor del hilo dnom se refiere al diámetro del hilo en bruto antes de ser tejido. La denominación relativamente nueva del tipo de tela sustituye la denominación de tipo SL/S/M/T/HD que se solía usar hasta ahora. Nueva denominación Antigua denominación 120-31 120-34 120-40 120 S 120 T 120 HD 150-27 150 SL Denominaciones de los tejidos W = blanco (White) Y = amarillo (Yellow) CY = teñido en masa, amarillo PW = ligamento tafetán 1:1 (Plain Weave) TW = ligamento sarga 2:1, 2:2 (Twill Weave) OSC = calandrado por un lado (One Side Calendered) Ejemplo: PET 1000 140-34Y PW OSC Calandrado Tafetán Amarillo Diámetro del filamento Número de hilos Calidad Material 1.8 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 Volumen teórico de tinta µm µm % µm +/- µm cm3 / m2 g / m2 1:1 3,0 49 31 35,0 49 3 17,2 26 1:1 3,0 49 31 35,0 49 3 17,2 26 305-34W PW 1:1 3,0 45 34 29,6 55 3 16,3 34 305-34Y PW 1:1 3,0 45 34 29,6 55 3 16,3 34 Ligamento cm inch 120-31W PW 305-31W PW 120-31Y PW 305-31Y PW 120-34W PW 120-34Y PW Peso del tejido Espesor del tejido Tolerancia del espesor del tejido Superficie libre Diámetro nom. del hilo Abertura de malla Tolerancia del número de hilos +/- n/cm Número de tejido 120-40W PW 305-40W PW 1:1 3,0 37 40 20,1 65 3 13.0 44 120-40Y PW 305-40Y PW 1:1 3,0 37 40 20,1 65 3 13.0 44 150-27Y PW 380-27Y PW 1:1 4,0 36 27 28,6 41 2 11,7 26 150-31W PW 380-31W PW 1:1 4,0 32 31 23,3 47 2 10.9 32 150-31Y PW 380-31Y PW 1:1 4,0 32 31 23,3 47 2 10.9 32 150-34W PW 380-34W PW 1:1 4,0 23 34 12,1 55 3 6,6 42 150-34Y PW 380-34Y PW 1:1 4,0 23 34 12,1 55 3 6,6 42 150-34W TW 380-34W TW 2:1 4,0 26 34 15,4 62 3 9,6 42 150-34Y TW 380-34Y TW 2:1 4,0 26 34 15,4 62 3 9,6 42 Extracto de «Datos Técnicos SEFAR© PET 1000 10.99» © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.9 Ligamento Adicionalmente, el tipo de tela está definido por el ligamento. El ligamento describe el entrelazamiento de los hilos de urdimbre y los hilos de trama y está exteriorizado por el número de ligamentos. Los tejidos de serigrafía están ligados con el ligamento de tafetán o de sarga. El ligamento de tafetán es un ligamento 1:1. El ligamento de sarga se clasifica según el número de ligamentos en 1:2, 2:2. Tafetán 1:1 = PW Sarga 1:2 = TW Abertura de la malla (ω) La abertura de la malla es la distancia entre dos hilos de urdimbre o de trama y se mide en el plano proyectado del tejido. La abertura de la malla determina: – el valor límite del tamaño medio de partículas p de una tinta de serigrafía La abertura de la malla influye: – en el detalle fino imprimible de dibujos de trazos y de trama – en el comportamiento de distribución de la tinta – en el grosor del depósito de tinta Nota: Para la capacidad de paso de la tinta, el tamaño medio de partículas p de la tinta de serigrafía debe ser menor que la abertura de malla del tejido, al menos 1/3 menor. 1.10 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 Capacidad de resolución El detalle fino de un dibujo de trazos o de trama que se puede imprimir con un tejido - en el lenguaje técnico ”la capacidad de resolución fotográfica”- depende en primer lugar del número de hilos y de la relación entre el grosor del hilo y la abertura de la malla. Según la relación entre la abertura de la malla ω y el grosor del hilo d, los tejidos de serigrafía se dividen en aquellos con: a) La abertura de malla mayor que el grosor del hilo (> d) PET 1000 150–27PW =36µm b) La abertura de la malla similar al grosor del hilo (≅ d) PET 1000 150–31PW =32µm c) La abertura de la malla menor que el grosor del hilo (< d) PET 1000 150–34PW =23µm En principio, la capacidad de resolución de un tejido con una abertura de malla mayor que el grosor del hilo es superior a la de un tejido en el que la abertura de malla es menor que el grosor del hilo. Además de la relación entre la abertura de la malla y el grosor del hilo, otra magnitud que determina la capacidad de resolución es el grosor del hilo en sí. En segundo lugar, la impresión de dibujos finos de trazos y de trama viene influenciado por el comportamiento de flujo, de adhesión y de cohesión de la tinta de serigrafía. PET 1000 150-27PW PET 1000 150-31PW PET 1000 150-34PW Un valor aproximado para la capacidad de resolución teórica de un tejido de serigrafía Ath se puede calcular mediante la fórmula siguiente. Ath = √2 * t * d/ω (t = ω + d) © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.11 Tabla: Resolución teórica Atth de distintos tejidos Número de tejidos Abertura de malla µm PET 1000 100-40 PW PET 1000 110-34 PW PET 1000 110-40 PW PET 1000 120-31 PW PET 1000 120-34 PW PET 1000 120-40 PW PET 1000 140-31 PW PET 1000 140-34 PW PET 1000 150-27 PW PET 1000 150-31 PW PET 1000 150-34 PW PET 1000 165-27 PW PET 1000 165-31 PW PET 1000 180-27 PW Divisió n = t (d + ω) µm 57 54 47 49 45 37 36 31 36 32 23 29 23 22 97 88 87 80 79 77 67 65 63 63 57 56 54 49 Ath 96 78 105 72 84 118 82 101 67 86 119 74 103 85 Leyenda Ath = capacidad teórica de resolución Fn = número de hilos d = valor nominal del diámetro del hilo ω = abertura de la malla Los valores indicados para la resolución teórica de los tejidos se entenderán como valores aproximados relativos y sirven para la mejor explicación de las influencias geométricas derivadas de las relaciones entre el número de hilos, el grosor de los hilos y la abertura de la malla. Superficie libre (superficie abierta de la tela α0 en %) Es la suma de todas las aberturas de mallas en la superficie total. Un tejido con una superficie libre del 30.5%, es decir, con una superficie abierta, permeable a la tinta del 30.5%, tiene una superficie cerrada, impermeable a la tinta del 69.5%. 1.12 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 La superficie libre participa como magnitud parcial en el valor del volumen teórico de tinta. Volumen teórico de tinta Vth cm3/m2 Es un valor calculado a partir de la superficie libre y del espesor de la tela. La cantidad efectiva de tinta que puede ser absorbida por un tejido de serigrafía es determinada por el volumen de las mallas abiertas Vo. El cálculo del volumen efectivo de tinta arroja un valor proporcional, pero superior al volumen teórico de tinta. Sin embargo, dado que el grado de llenado de tinta de un tejido depende de la velocidad de la rasqueta, de la dureza °shore de la hoja de la rasqueta, del ángulo de ajuste de la rasqueta, del afilado de la rasqueta y de la consistencia de la tinta, éste no se puede calcular, y por lo tanto el volumen de tinta teórico es un valor aproximado a la práctica para determinar el espesor del depósito de tinta y el consumo de tinta. Con un llenado de tinta óptimo del tejido y una distribución limpia de la tinta, el espesor en húmedo de la tinta, aproximado al volumen teórico de tinta, es: Volumen teórico de tinta en cm3/m2 = © Copyright by SEFAR, 01/2000 α0 * D 100 Tejidos de monofilamento para la serigrafía 1.13 Un tejido con un volumen teórico de tinta de 18 cm3/m2 conduce a un espesor en húmedo aproximado de la tinta de 18 µm. Básicamente, la cantidad aproximada del consumo de tinta Mf se calcula de la siguiente manera: Mf = m2/l = 1000 Vth Si al cálculo base se incorporan factores para el poder absorbente del material a imprimir y para la dilución porcentual de la tinta de serigrafía, aumenta la exactitud relativa del valor calculado. Los factores para el poder absorbente (S) del material a imprimir: S para materiales a imprimir muy absorbentes = 0.5 S para materiales a imprimir poco absorbentes = 0.8 S para materiales a imprimir no absorbentes = 1.0 Factores para la dilución porcentual de la tinta (V) V 0% = 1 V 5% = 1.05 V 10% = 1.10 V 15% = 1.15 V 20% = 1.20 etc. En resumen, la cantidad aproximada de consumo de tinta Mf puede determinarse partiendo del volumen teórico de tinta de un tejido de serigrafía, mediante el cálculo siguiente: m2/l = (rendimiento teórico) * S * V = 1.14 Tejidos de monofilamento para la serigrafía 1000 Vth * S * V © Copyright by SEFAR, 01/2000 Representación resumida de la geometría del tejido n / cm d / µm d / µm d / µm t / µm Fk / µm ω / µm D / µm d / µm Fs / µm Leyenda: © D = Espesor del tejido (espesor de la tela) d = Diámetro del hilo Fk = Hilo de urdimbre Fs = Hilo de trama n = Número de hilos t = División = ω + d ω = Abertura de la malla Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.15 1.5 Tejidos teñidos para la serigrafía Durante la exposición de las pantallas directas, se endurecen los elementos de la imagen que están expuestos a la luz. Cuando los rayos de luz dan en los hilos blancos del tejido, son reflejados por éstos, subirradiando las partes de la imagen que están cubiertas por la diapositiva. Además, la luz se transmite dentro de los hilos, lo que conduce a una subirradiación adicional a lo largo del material de los hilos. El resultado son contornos de impresión poco nítidos y, por lo tanto, deformaciones del tono de color en la impresión de medios tonos. Los detalles extremadamente finos de la imagen ya no pueden ser lavados en la pantalla. Para mantener este fenómeno lo más reducido posible, hay que reducir al máximo el tiempo de exposición, es decir que el margen de exposición será muy limitado. Tejido blanco La sensibilidad de las emulsiones y películas se sitúa en el intervalo UV de 350 a 420 nanómetros, aproximadamente. Por tanto, una protección eficaz contra la subirradiación tendrá que absorber la luz UV exactamente en esta zona. Lógicamente, es el color complementario que posee precisamente estas propiedades. En ensayos de absorción se ha mostrado que un amarillo cálido comprendido en el intervalo de 350 - 420 nanómetros presenta la mayor absorción. Cuando la luz UV incide en un hilo amarillo, se refleja únicamente luz amarilla, y ésta no puede endurecer ni afectar de ninguna otra manera la emulsión, ya que ésta reacciona solamente a la luz UV azul. El resultado son contornos de impresión nítidos, detalles finos abiertos de la imagen y, como ya no se produce ninguna irradiación, el tiempo de exposición puede elegirse de tal forma que la emulsión se endurezca bien. Normalmente, para conseguir unas pantallas más resistentes con una mayor duración, el tiempo de exposición en tejidos SEFAR teñidos debería ser del 75 al 125% más largo que en tejidos blancos. Gracias al gran margen de exposición hacia arriba se reduce el peligro de la subirradiación. 1.16 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 Tejidos teñidos Para la impresión de líneas, letras y tramas extremadamente finas deberían usarse siempre tejidos teñidos. © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.17 1.6 Tejidos calandrados para la serigrafía Las tintas de serigrafía contienen disolventes que se evaporan durante el secado, reduciéndose el depósito de tinta. Las tintas que se endurecen por rayos UV apenas contienen disolventes, por lo cual el depósito de tinta no se reduce después del endurecimiento. Con las tintas UV, el depósito de tinta, frecuentemente, resulta demasiado grande: - A través de una capa de tinta gruesa, especialmente, si contiene muchos pigmentos, los rayos UV pueden penetrar sólo de manera insuficiente; la tinta no se endurece totalmente. - En la impresión multicolor de medios tonos: Si los dos primeros colores se aplican en una capa demasiado gruesa, resulta muy difícil colocar el tercer y cuarto color entre o encima de los puntos de los primeros. Resulta una deformación del tono de color. Se produce un borrón en la impresión y, adicionalmente, un efecto Moiré. En los últimos años, se han conseguido grandes avances en la técnica de tejido. Hoy en día, es posible fabricar incluso los tejidos más finos con un ligamento 1:1. Esta evolución ha conducido a que el depósito de tinta se controlara y redujera cada vez más, usando tejidos más finos, no calandrados, que permiten una mayor resolución de la imagen. Por esta razón, se ha reducido el número de los tipos de tejido calandrados. En la actualidad, el surtido incluye aún los siguientes números de tejido con un ancho máximo de 206 cm: SEFAR PET 1000 140-34Y PW OSC SEFAR PET 1000 150-31Y PW OSC SEFAR PET 1000 150-34Y PW OSC SEFAR PET 1000 165-31Y PW OSC SEFAR PET 1000 165-34Y TW OSC SEFAR PET 1000 180-31Y TW OSC Estos tejidos son apropiados para la impresión con tintas UV y barnices UV. Los PET 1000 OSC son tejidos teñidos de amarillo, calandrados por un lado. El lado calandrado brilla, el otro es mate. 1.18 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 Para la reducción del depósito de tinta existen dos posibilidades de aplicación: 1. Si la superficie brillante se coloca en el lado de la rasqueta, con los tejidos OSC se consigue una reducción del depósito de tinta de un 10 - 15%, aproximadamente, en comparación con las telas no calandradas. 2. Si la superficie brillante se coloca en el lado de impresión, el depósito de tinta se reduce en un 15 -25%, aproximadamente. En cualquier caso, el grado de reducción depende también de los distintos factores del proceso de impresión y, particularmente, de las propiedades reológicas de la tinta, por lo cual varía de un tipo de tinta a otro. Por lo tanto, no se pueden establecer valores absolutos. © Diámetros del tejido: Comparación del depósito de tinta: Tejido normal 100% Lado calandrado = Lado de la rasqueta (RK) Reducción del 10 - 15%, aprox. Lado calandrado = Lado de impresión (DK) Reducción del 15 - 25%, aprox. Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.19 1.7 Historia y evolución de los tejidos para pantallas de serigrafía Desde las primeras pantallas, fabricadas con cabello humano, hasta las pantallas actuales para la serigrafía de precisión, que se componen de plásticos modificados, han transcurrido varios siglos. No obstante, la serigrafía, denominada también impresión por transpaso, es un procedimiento de impresión reciente. El primer testimonio demostrable se remonta al año 1907, en el que Samuel Simons recomendó en una patente usar como pantalla la gasa de seda para cerner. Al cabo de poco tiempo, los tejedores de seda fabricaron para los serígrafos un tafetán de seda especial que permitió impresiones más finas, favoreciendo el flujo de la tinta. Con la aparición de las fibras sintéticas no sólo mejoró la calidad de la serigrafía, sino que también aumentó el número de aplicaciones posibles. La serigrafía como medio de expresión artesana se convirtió en un procedimiento de impresión aplicado a escala industrial. La investigación y el desarrollo de los fabricantes de tejidos permitieron conseguir constantemente nuevos avances. Unos tejidos de hasta 200 hilos/cm, unos anchos de hasta 365 cm y unos valores de tensado extraordinariamente altos proporcionaron a la serigrafía posibilidades inesperadas en cualquier sector de la fabricación industrial. La gasa para cerner, recomendada por Samuel Simons, se componía de hilos de seda selectos de multifilamentos. Para evitar el desplazamiento de los hilos y la obstrucción de las mallas al cerner la harina, se aplicó una técnica de tejido especial, el ligamento de vuelta. Ligamento de vuelta El primer tejido fabricado especialmente para la serigrafía se componía también de hilos de seda selectos de multifilamentos, pero con ligamento de tafetán. De esta manera, se consiguió aumentar el número de hilos hasta 90 hilos/cm. 1.20 Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 También los primeros hilos sintéticos eran de multifilamento y se tejieron en ligamento tafetán, pero en comparación con el tafetán de seda se podían tensar de forma mucho más fácil y eran insensibles al agua y resistentes a las sustancias químicas. Estas propiedades condujeron al éxito de la serigrafía, porque ahora era posible usar en el procedimiento de serigrafía con cualquier tipo de sistemas de tinta y de medios de impresión. Cuando los fabricantes de hilos lograron fabricar hilos de monofilamento se dió otro paso en el desarrollo de la serigrafía. Los hilos de monofilamento pueden fabricarse mucho más finos y tienen un diámetro mucho más constante que los de multifilamento. De esta forma, ahora se pueden fabricar tejidos con hasta 200 hilos/cm, sin que se reduzca la superficie abierta de la tela tamiz en comparación con los tejidos de multifilamento. Ahora, incluso las líneas y tramas más finas pueden imprimirse mediante el procedimiento de serigrafía. Por consiguiente, a la serigrafía se le han abierto nuevos mercados en los ámbitos de la electrónica, de la cerámica, de los embalajes, de los CD etc. Pese a este crecimiento favorable de la industria de serigrafía, se sigue investigando y desarrollando. Se ensayan nuevos materiales, se varían los tratamientos posteriores de los tejidos, se introducen nuevas técnicas de tejido, para poder ofrecer a la industria de la serigrafía también en el futuro tejidos que satisfagan las exigencias crecientes. © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.21 1.8 Cintas transportadoras para el secadero en el estampado textil d c a 1.22 b Cinta transportadora: a = Mesa de estampado b = Material a estampar c = Cinta transportadora d = Secadero PET 1000 HD PET Mono-Multi PET Mono-Multi PLUS PET Soft Tejidos de monofilamento para la serigrafía © Copyright by SEFAR, 01/2000 Las cintas transportadoras de monofilamento de poliéster fuerte, por ejemplo PET 1000 HD se destacan por las ventajas siguientes: Permeabilidad a las corrientes de aire - el aire fresco alcanza todos los lados del material a transportar. Por lo tanto, – se pueden aplicar temperaturas de secado más bajas, – se puede aumentar la velocidad de marcha, – se puede ahorrar energía, – se pueden aplicar temperaturas de hasta 150 ºC, – el material a transportar ya no se engancha, – se puede realizar un tratamiento anti-electroestático, – se consiguen buenas propiedades de marcha, – se reduce el ensuciamiento y se facilita la limpieza. Las cintas pueden estar provistas de diversos cierres, normalmente cierres de enganche, o bien, se pueden fabricar como cinta sinfín cosida. Las cintas se suministran, en parte, con bordes originales y, en parte, con cantos soldados. En ambos casos, los cantos pueden reforzarse, ribeteándolos con una cinta para protegerlos contra el deshilachamiento. Para temperaturas superiores a 150 ºC recomendamos cintas de fibra de vidrio teflonizada. Las cintas textiles sinfín experimentan cierto alargamiento y elasticidad. Por lo tanto, deberían ser guiadas por rodillos compensadores. Para preguntas e informaciones: Sefar Inc. Filtration Division Moosstrasse 2 CH-8803 Ruschlikon Switzerland Phone Fax ++41-1-724 65 11 ++41-1-724 15 25 Internet: http://www.fd.sefar.ch © Copyright by SEFAR, 01/2000 Tejidos de monofilamento para la serigrafía 1.23 2. Marcos de serigrafía Bajo marco de serigrafía se entiende una construcción fabricada de tubos perfilados, que tiene la función de sujetar un tejido fuertemente tensado. El marco de serigrafía debería resistir la deformación mecánica durante la fabricación de las pantallas y durante el procedimiento de impresión en la mayor medida posible. Debería presentar una superficie estable a los agentes químicos de las pantallas, a las tintas de impresión, a los disolventes y a los detergentes. Los perfiles de los marcos de serigrafía deben estar soldados de forma plana y, en caso necesario, enderezados. Los perfiles torcidos del marco resultan muy molestos durante la impresión y conducen a diferencias de registro. 2.1 Materiales de los marcos de serigrafía Marcos de madera Aunque los marcos de madera son muy prácticos en su manejo, especialmente los marcos pequeños de madera para la impresión de objetos, no se deberían usar para impresiones de registro exacto. La madera se dilata o se contrae, a veces en un plazo de pocas horas, según las variaciones de la humedad o de la temperatura. Los marcos de madera no se pueden emplear durante tanto tiempo como los marcos de metal, porque con el tiempo se distorsionan, perdiendo su apoyo plano. Para proteger la madera del agua y de los disolventes, se puede recubrir con un barniz de dos componentes. Marcos de metal El aluminio y el acero son los metales más usuales en la fabricación de marcos de serigrafía. En comparación con el acero, el aluminio se flexiona 2,9 veces más, con la misma sección de perfil. Para que el aluminio alcance la misma estabilidad, hace falta un aumento de la sección de perfil, un refuerzo de las paredes de perfil o una modificación de la forma del perfil. © Copyright by SEFAR, 01/2000 Marcos de serigrafía 2.1 Marcos de aluminio Gracias al peso específico del aluminio (aprox. 2,7), estos marcos se pueden manejar fácilmente, incluso en caso de formatos muy grandes. Para los formatos grandes, sin embargo, han de aumentarse las secciones del perfil y los grosores de pared. Los marcos de aluminio son inoxidables, pero presentan una menor estabilidad a las lejías y los ácidos. Ventajas: – con ellos se puede tensar cualquier tejido – peso reducido – amplia gama de perfiles – económicos – buena resistencia a la corrosión – fácil limpieza Inconvenientes: – menor estabilidad en comparación con el acero Marcos de acero Puesto que los marcos de acero presentan una buena resistencia a la flexión, se puede reducir la sección en comparación con un marco de metal ligero. Un inconveniente importante, especialmente en los marcos grandes, es el peso (densidad del acero, aprox. 7,8). Debido a su tendencia a oxidarse, los marcos de acero normal deben someterse a un tratamiento correspondiente (tratamiento galvánico de la superficie o pintura). Ventaja: – precios económicos Inconvenientes: – corrosión – gran peso – al cambiar de tela hay que volver a barnizar (si se usan adhesivos de dos componentes, no es necesario volver a barnizar). 2.2 Marcos de serigrafía © Copyright by SEFAR, 01/2000 2.2 Perfiles Del tipo de perfil y del grosor de pared de los perfiles, además del material utilizado, depende la estabilidad dimensional de los marcos de serigrafía. Distinguimos entre perfiles rectangulares y perfiles especiales. Perfiles rectangulares 40 3 40 40 3 Perfiles con 4 grosores de pared iguales 60 2 Perfiles especiales 40 4,5 30 2 40 4,5 2 50 40 3 60 © Copyright by SEFAR, 01/2000 Perfiles con verticales reforzadas Marcos de serigrafía 2.3 50 4,5 2,5 40 55 3 65 100 Perfil con alma central 50 4 36,7 2 Perfil con canto interior oblicuo (”slope”) 2 38,6 80 Perfil con garganta y caída hacia afuera (estampado textil) 4 4 25 Perfil con garganta 25 25 Perfil angular para tareas especiales (p.ej., impresión de objetos) 2.4 Marcos de serigrafía Acero plano para marco de CD © Copyright by SEFAR, 01/2000 Recomendaciones para perfiles, formatos de marcos y tensado Perfil de aluminio 30 x 30 x 3.0/1.8 38.1 x 24.5 x 2.5 35 x 35 x 2.5 SLOPE 40/30 x 30 x 3.0/1,8 40 x 30 x 2.5 40 x 40 x 2.8/2.0 SLOPE 45/35 x 40 x 3.1/1.8 40 x 40 x 4.5/2.0 50 x 30 x 4.5/2.0 50 x 40 x 3.2/2.0 SLOPE 55/45 x 40 x 3.2/2.0 50 x 40 x 4.5/2.0 60 x 40 x3.0/2.0 SLOPE 65/55 x 40 x 4.5/2.5 60 x 40 x 6.0/3.0 SLOPE 75/65 x 50 x 5.0/2.8 80 x 40 x 6.0/3.0 SLOPE 85/75 x 50 x 5.0/2.8 100 x 40 x 6.0/3.0 SLOPE 135/125 x 50 x 5.0/2.5 150 x 50 x 4.0 SLOPE 180/170 x 60 x 10.0/6.0 Longitud Longitud Longitud Longitud en cm para en cm para en cm para en cm para 12 N/cm 15 N/cm 20 N/cm 25 N/cm 75 70 65 60 80 75 68 62 80 75 70 63 85 75 70 63 90 80 75 67 120 100 90 85 130 120 110 100 150 140 125 110 180 150 130 120 180 150 130 120 210 180 150 120 230 200 170 130 250 220 190 150 260 230 210 170 270 240 220 180 280 260 230 200 300 270 250 230 310 280 260 240 400 380 350 330 660 560 --700 600 --800 750 --- 2.3 Formatos de los marcos La selección de los formatos de marcos depende del tamaño de la imagen a imprimir y del tipo de impresión. Al realizar los cálculos, hay que tener en cuenta siempre una zona situada fuera de la imagen de impresión, la llamada zona de descanso de tintas. En la impresión a máquina, el movimiento de la rasqueta suele realizarse en el sentido del ancho del marco, es decir, distinto al procedimiento habitual en la impresión manual. Las zonas de descanso de tintas necesarias, laterales y especialmente en altura, deberán determinarse mediante ensayos prácticos para cada tipo de máquina. Las zonas exentas de color demasiado pequeñas pueden dar lugar a dificultades de registro y a impresiones poco limpias. Solamente mediante ensayos propios es posible cerciorarse de los formatos de impresión que realmente pueden realizarse con una máquina. En el estampado textil, el tamaño de la imagen y el tamaño del marco han de adaptarse a los sistemas de rasqueta y se deben realizar conforme a las indicaciones del fabricante de la máquina. Al contrario de la serigrafía gráfica, en la industria textil se imprime, generalmente, en ”contacto”, es decir, sin separación entre la pantalla y el material a estampar (véase el capítulo Impresión). © Copyright by SEFAR, 01/2000 Marcos de serigrafía 2.5 Recomendaciones para los formatos de los marcos D C1 C D B1 B B A B1 A A B / B1 C / C1 Tamañ o de Formato impresió n DIN en mm Zonas de descanso de tintas Marco por laterales/en dentro altura en mm en mm A4 210 x 300 150/150 510 x 600 A3 300 x 420 150/150 600 x 720 A2 420 x 590 150/150 720 x 890 A1 590 x 840 160/160 910 x 1160 A0 840 x 1180 180/180 1290 x 1540 1200 x 1600 200/200 1600 x 2000 1400 x 1800 220/220 1840 x 2240 1600 x 2100 250/250 2100 x 2600 Perfil de aluminio y grosor de pared en mm Perfil de aluminio con diferentes grosores de pared en mm Perfil de acero y grosor de pared en mm 40/40 2,5-3,0 40/40 2,5/2,0 40/40 1,5 40/50 3,0 40/60 3,0 40/50 3,0/2,0 40/50 4,5/2,0 60/40 6,0/3,0 80/40 6,0/3,0 100/40 6,4/3,0 40/50 2,0 Atención: En el estampado textil han de tenerse en cuenta, exclusivamente, las indicaciones del fabricante de la máquina. Para formatos rectangulares extremos se deberán solicitar informaciones al fabricante del marco. 2.6 Marcos de serigrafía © Copyright by SEFAR, 01/2000 2.4 Tratamiento previo de los marcos Los marcos de serigrafía no deben presentar cantos agudos ni esquinas vivas, porque éstos pueden dañar y romper el tejido durante el tensado. Marcos tratados con chorro de arena Los marcos de serigrafía, tratados con chorro de arena, se deberán desengrasar bien, poco tiempo antes de su uso, mediante un disolvente (acetona). No se deberán usar detergentes que contengan aceite. A continuación, para el uso de tejidos finos (tejidos OSC y a partir de 100 hilos y más), se deberá aplicar una capa previa del mismo adhesivo que se use para el encolado. Marcos metálicos no tratados con chorro de arena Los marcos metálicos que presenten una superficie lisa se deberán dejar rugosos antes de usarse. Rugosidad Para dejar rugosa la superficie a encolar, así como para eliminar los restos de adhesivo de marcos usados, se recomienda usar una amoladora angular con un platillo de goma y con un disco de grano o de fibra. El grano de estos discos debería ser del tamaño Nº 24 ó 36. Al lijar el marco es muy importante que la superficie del marco quede plana, ya que, en caso contrario, se pueden producir problemas de contacto y de encolado. Amoladora angular con dispositivo de aspiración de polvo © Copyright by SEFAR, 01/2000 Superficie del marco lijado con una amoladora angular Marcos de serigrafía 2.7 Amoladora de cinta Grano abrasivo Nº 24-36 Con este sistema se consigue una mejor planitud del marco. Superficie del marco lijado con una amoladora de cinta. Gracias a las ranuras que se extienden paralelamente respecto al marco, se impide que el disolvente se infiltre entre el marco y el tejido. Se debe garantizar que queden desbarbados todos los cantos y esquinas. Poco tiempo antes del encolado, los marcos deben desengrasarse bien con un disolvente (acetona). No se deberán usar detergentes que contengan aceite. A continuación, para el uso de tejidos finos (tejidos OSC y a partir de 100 hilos/cm y más finos), se deberá aplicar una capa previa del mismo adhesivo que se use para el encolado. 2.8 Marcos de serigrafía © Copyright by SEFAR, 01/2000 Limpieza de marcos usados En los marcos que ya se hayan usado, han de eliminarse los restos de tejido, de tinta y de adhesivo. Los cantos han de redondearse, ya que, en caso contrario, existe el peligro de la rotura del tejido. Los restos de adhesivo en los lados del marco se pueden dejar, si no presentan irregularidades (agujeros o acumulaciones) y si no existen en capas demasiado gruesas. Canto del marco deficiente. Debe redondearse. Marco con adhesivo, en el que se redondearon los cantos. Los marcos preparados de esta forma, podrán ser usados posteriormente para el encolado. © Copyright by SEFAR, 01/2000 Marcos de serigrafía 2.9 3. Tensado de los tejidos Sistemas de tensado El tensado de los tejidos se puede realizar mediante tres sistemas de tensado diferentes, más o menos precisos. – El tensado a mano – El tensado mecánico – El tensado neumático 3.1 Tensado a mano Hoy en día, el tensado convencional de los marcos de madera a mano (eventualmente mediante pinza de tensado y pistola grapadora) todavía es practicado por algunos serígrafos, especialmente para la impresión de objetos. Hay que tener en cuenta que, adicionalmente, el tejido debe ser encolado con el marco. Con este método de tensado no se consigue una alta tensión equilibrada del tejido. Atención: Las grapas cortan los hilos del tejido. Tensado manual © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.1 3.2 Aparatos tensores mecánicos En los sistemas de tensado mecánicos, el tejido se tensa en el sentido de la urdimbre y de la trama con un aparato tensor que trabaja mecánicamente. En función del tamaño de los marcos, se pueden tensar marcos individuales o varios marcos a la vez. Además, se puede efectuar un encolado angular del marco. La posibilidad del tensado simultáneo de varios marcos hace que estos sistemas sean más rentables. Sin embargo, en los aparatos tensores mecánicos falta el pretensado de los marcos, que se puede conseguir mediante un dispositivo adicional. Los aparatos tensores mecánicos se dividen en dos grupos: – Marcos autotensables – Marcos tensores de husillo Marco autotensable Rollerframe Los marcos autotensables son marcos, en los que se engancha el tejido. El tensado del tejido se consigue, por ejemplo, girando los largueros del marco. Un marco autotensable ofrece la ventaja de que no es necesario encolar el tejido con el marco. Atención: 3.2 Tensado de los tejidos Tensado excesivo del tejido y peligro de rotura en las esquinas. © Copyright by SEFAR, 01/2000 Aparatos tensores de husillo Un aparato tensor de husillo es un aparato tensor mecánico. Se compone de una infraestructura, en la cual se encuentran cuatro carriles guía que alojan las barras de agujas o los carros de mordazas tensoras, y de un varillaje de husillos que se acciona con una manivela, con una chicharra, con una llave dinamométrica o con un motor. El tensado del tejido se realiza modificando la distancia entre los carriles guía. Aparato tensor de husillos Durante el proceso de tensado, el marco de serigrafía yace sobre un soporte. Éste se puede ajustar en altura para que el marco y el tejido no entren en contacto durante el procedimiento de tensado. Para el encolado, el marco se presiona contra el tejido. Para el encolado angular, el marco se puede colocar sobre su soporte en el ángulo deseado y el tejido se puede tensar normalmente cortado de forma rectangular. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.3 Aparatos tensores con barras de agujas Un aparato tensor con barras de agujas presenta barras de agujas sobre los carriles guía. En éstas se engancha el tejido. Al usar barras de agujas para sujetar el tejido, hay que trabajar con mucho cuidado, especialmente en el caso de tejidos finos. Existe el peligro de que se rompan. En los aparatos tensores con dos barras tensoras fijas formando una esquina que no pueden moverse lateralmente, es necesario tratar con especial cuidado las esquinas del tejido, ya que corren peligro de elongarse excesivamente. Muchas roturas de tejidos se producen durante el tensado, o incluso posteriormente, por una elongación excesiva de las esquinas. Para reducir el peligro de la rotura en las esquinas, al principio, se debería dejar sueltas las esquinas, enganchándolas después poco a poco, de manera que al final del procedimiento de tensado tengan la tensión correcta. 3.4 Tensado de los tejidos © Copyright by SEFAR, 01/2000 Aparatos tensores con carros de mordazas tensoras Un aparato con carros de mordazas tensoras tiene mordazas tensoras en lugar de las barras de agujas. Éstas ruedan sobre rodamientos de bolas y son capaces de ajustar la elongación del tejido. Por tanto, se produce una compensación longitudinal durante el tensado. Mordazas Aparato tensor © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.5 Aparatos tensores mecánicos, semiautomáticos En los aparatos tensores mecánicos, semiautomáticos, el proceso de tensado continuo se realiza también de forma exclusivamente mecánica. El tensado del tejido se realiza por medio de un accionamiento electromecánico que tira los carriles guía, simultáneamente o alternando, hacia afuera a lo largo y a lo ancho, con los carros de mordazas. El uso de estos aparatos está indicado para marcos con formatos grandes y para el tensado de múltiples marcos. Aparato de tensado mecánico 3.3 Aparatos de tensado neumáticos Los aparatos de tensado neumáticos se componen de pinzas de tensado individuales que están unidas entre sí, trabajando en conjunto. Se accionan por aire comprimido. El número de pinzas depende del tamaño del marco. Aparato tensor neumático, montado sobre una mesa 3.6 Tensado de los tejidos © Copyright by SEFAR, 01/2000 Debido a su construcción, las pinzas de tensado se apoyan en el marco de serigrafía durante el proceso de tensado, transmitiendo la tensión por tracción ejercida sobre el tejido, a los lados del marco. De esta forma, el marco de serigrafía recibe automáticamente el pretensado necesario para evitar la caída de tensión del tejido después del encolado. Como las pinzas estarán siempre bajo la presión de aire ajustada, la tensión del tejido no se reducirá hasta el encolado con el marco. SEFAR 3 La pinza de tensado SEFAR 3 es una pinza neumática que se cierra de forma manual. Para evitar que el tejido se salga, éste se sujeta entre dos sistemas de caucho diferentes (redondo/plano). La fuerza de presión de las mordazas puede ajustarse con una llave dinamométrica. Gracias a su construcción especial, las pinzas pueden usarse para tejidos finos o gruesos, desde tensiones reducidas a muy altas. Las pinzas de tensado SEFAR 3 están disponibles con mordazas tensoras con un ancho de 150 mm y de 250 mm. Gracias a la fuerza de tracción proporcionalmente idéntica, las pinzas de ambos anchos pueden trabajar conjuntamente. De esta forma, las pinzas pueden adaptarse de forma óptima a marcos de cualquier tamaño. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.7 150mm 250mm Pinzas Sefar 3 con un ancho de 150 mm y de 250 mm. Unidad neumática con mesa de distribución SEFAR 4 Las pinzas de tensado SEFAR 4 disponen de una fuerza de presión progresiva de las mordazas. Ésta se incrementa a medida que aumenta la tensión del tejido, evitando, de esta manera, que se salga el tejido. Esta adaptación constante de la fuerza de presión, en combinación con los insertos sintéticos, permite realizar un mayor tensado del tejido que con los sistemas de tensado convencionales. 3.8 Tensado de los tejidos © Copyright by SEFAR, 01/2000 Durante el procedimiento de tensado, las pinzas SEFAR 4 están elevadas por medio de un cilindro de carrera corta. De esta forma, se evita la indeseable fricción entre el tejido y el marco. Al apoyarse en el marco, las pinzas someten el marco a una flexión previa durante el procedimiento de tensado, en función del valor del tensado, de tal forma que la tensión equilibrada del tejido se mantendrá incluso después de encolar el tejido con el marco. Además, las pinzas de tensado SEFAR 4 se cierran y se bloquean automáticamente y, una vez finalizado el procedimiento de tensado, vuelven a su posición inicial y se abren automáticamente. Gracias a la fuerza de presión que se establece progresivamente, las pinzas se pueden abrir y cerrar también a mano con un esfuerzo mínimo. Las pinzas de tensado SEFAR 4 están disponibles con mordazas de sujeción con un ancho de 150 mm y de 250 mm. Gracias a la fuerza de tracción proporcionalmente idéntica, las pinzas de ambos anchos pueden trabajar conjuntamente. De esta forma, las pinzas pueden adaptarse de forma óptima a marcos de cualquier tamaño. Circuitos de aire En los aparatos de tensado neumáticos se aplican dos sistemas de circuitos de aire diferentes: El sistema de un solo circuito y el sistema de dos circuitos. Sirven para conseguir un tensado óptimo y equilibrado del tejido en marcos de cualquier tamaño. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.9 Sistema de un solo circuito El sistema de un solo circuito se usa para marcos con longitudes de hasta un máximo de aprox. 150 cm. En el sistema de un solo circuito, la posición de las pinzas ha de elegirse de tal forma que las pinzas coincidan con la arista interior del marco. El sistema de un solo circuito tiene sólo una caja de mando. Ésta, sin embargo, tiene dos salidas de aire. Una se conecta directamente a la primer pinza y la segunda se conduce a la esquina diagonal para alimentar desde ésta la segunda mitad de las pinzas con aire comprimido. Sin embargo, las dos se interconectan en la esquina diagonal mediante una pieza de acoplamiento. 3.10 Tensado de los tejidos © Copyright by SEFAR, 01/2000 Sistema de dos circuitos Si un lado del marco es más largo que 150 cm, se usa el sistema de dos circuitos. En el sistema de dos circuitos, la posición de las pinzas debería elegirse de tal forma que los extremos de las pinzas sobresalgan un ancho de perfil del marco a ambos lados cortos del marco. Los extremos de las pinzas situadas en los dos lados largos del marco deberían estar separadas 4-6 cm, respectivamente, del canto exterior del marco. El sistema de dos circuitos tiene dos cajas de mando que trabajan independientemente entre sí. Un circuito alimenta el lado corto (urdimbre) y el otro el lado largo (trama). De esta forma, es posible pretensar primero la urdimbre a la mitad de la tensión final, antes de sujetar la trama con las pinzas y tensarla a la mitad de la tensión final. Ahora, ambos circuitos pueden ajustarse juntos a la tensión final deseada. Con este procedimiento se consigue una tensión más equilibrada del tejido. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.11 3.4 Tensado angular El tejido tensado de forma angular permite una impresión limpia de líneas paralelas al marco de serigrafía. Es importante evitar la paralelidad entre el tejido y las líneas a imprimir. Tejido tensado paralelamente con respecto al marco Tejido tensado 15º Métodos de tensado En los sistemas de tensado mecánicos, el marco se coloca en su soporte en el ángulo deseado. En los sistemas neumáticos pueden aplicarse dos procedimientos diferentes: El tejido se corta en el ángulo deseado y se introduce en las pinzas de tensado. Un ángulo del tejido superior a 15º da problemas al tensar el tejido, porque los hilos no quedan formando un ángulo recto. Menos problemático es el uso de un perfil de apoyo. Éste se inserta en el aparato tensor. Ahora, el marco de serigrafía se puede colocar en el ángulo deseado. El tejido se tensa de forma recta. Si el marco de serigrafía es demasiado débil, se produce una pérdida de tensión, porque las pinzas de tensado se apoyan en el marco de apoyo y no en el marco de serigrafía. 3.12 Tensado de los tejidos © Copyright by SEFAR, 01/2000 El perfil de aluminio para longitudes de hasta 2 m, aproximadamente, debería ser de al menos 80/40/6 mm. Para garantizar un rápido reajuste para los diferentes formatos, cada 3 cm se taladra un agujero en los perfiles. 4 dispositivos de apoyo ajustables provocan la transmisión de la fuerza tensora al marco de serigrafía. Se reduce la pérdida de tensión. 3.5 Tensado múltiple El tensado de múltiples marcos puede realizarse mediante un llamado marco maestro o con un aparato tensor. El marco maestro (master frame) se emplea especialmente para tensar marcos pequeños. Se tensa el marco maestro, los pequeños marcos de serigrafía se colocan sobre una base de goma-espuma y, a continuación, el marco maestro se coloca encima de todos los marcos de serigrafía. Colocando pequeños pesos, se puede mejorar el contacto entre el tejido y los marcos. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.13 Tensado de múltiples marcos pequeños con un marco maestro En el aparato tensor se puede insertar una placa de madera o de plástico. Sobre esta placa se pueden posicionar, de forma recta o angular, varios marcos de igual o distinto tamaño. Es imprescindible colocar pesos sobre el tejido entre los diferentes marcos para conseguir un contacto óptimo en todos los cantos del marco. 3.14 Tensado de los tejidos © Copyright by SEFAR, 01/2000 3.6 Técnica de tensado El tejido de serigrafía se fija al marco de serigrafía en estado tenso. La tensión admisible, teniendo en cuenta la resistencia a la rotura de un determinado tejido, y la resistencia a la elongación de este tejido constituyen factores importantes para la precisión de registro que se puede conseguir en la impresión, para la distancia a ajustar entre la pantalla y el material a imprimir, etc. La tensión se mide con aparatos mecánicos o electrónicos que se colocan sobre el tejido, en Newton por cm. (1N = 0,102 kp) Véase también el capítulo ”Control de la tensión del tejido”. La fuerza tensora óptima que se puede ejercer sobre cada cm del borde del tejido depende, como ya se ha mencionado, de la resistencia a la rotura y a la elongación de un determinado tejido: Los hilos sintéticos que se tejen hoy en día presentan diferentes resistencias a la rotura y a la elongación, según el material y el procedimiento de fabricación. El poliéster y la poliamida (nylon) no presentan grandes diferencias en cuanto a la resistencia a la rotura, mientras que sí existe una gran diferencia en el comportamiento de elongación. El poliéster es más resistente a la elongación que la poliamida, y los poliésteres de alta viscosidad son más resistentes a la elongación que el poliéster estándar. Aparte de esta diferencia entre la resistencia a la rotura y a la elongación de las diferentes materias primas, para un mismo material se puede sentar como principio que las resistencias se comportan de forma aproximadamente proporcional con respecto al área de la sección del hilo. El área de la sección del hilo se calcula según la fórmula conocida r2 x π, es decir, el radio al cuadrado x 3,14 o el diámetro al cuadrado x 0,785. Esto significa que un hilo redondo A, que tiene, por ejemplo, el doble diámetro en comparación con el hilo B del mismo material, es cuatro veces más resistente a la rotura y a la elongación. Por lo tanto, a medida que aumenta el diámetro del hilo, la resistencia aumenta al cuadrado. Los tejidos de pantalla se fabrican con diferentes finuras (número del tejido). El número del tejido describe el número de hilos por cm lineal. Por regla general, se puede decir que cuanto más alto es el número, tanto más finos serán los hilos. Los tejidos gruesos con hilos relativamente gordos se pueden tensar con más fuerza que los tejidos finos, aunque son menos elásticos. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.15 77-48 120-40 Además, dentro de un mismo número (con la misma cantidad de hilos por cm lineal) se producen tejidos de hilos más gruesos y más finos. 120-31 120-34 120-40 Al observar las diferentes calidades de tejidos del mismo número, es decir, con la misma cantidad de hilos, es obvio que la calidad con los hilos más gruesos es más resistente que las calidades con hilos más finos. Esto debe tenerse en cuenta al tensar un marco de impresión. 3.16 Tensado de los tejidos © Copyright by SEFAR, 01/2000 Antiguamente, los números de tejido con hilos de diferentes grosores se denominaban tejidos SL S M T HD = = = = = hilo hilo hilo hilo hilo más fino fino de grosor medio grueso más grueso Hoy en día, en lugar de estos códigos se indica el diámetro nominal del hilo. El diámetro nominal del hilo se refiere al diámetro del hilo antes de ser tejido. Número del tejido 120 120 120 Diámetro del hilo 31 34 40 Denominación antigua S T HD La denominación completa del tejido tiene la composición siguiente: tipo de tejido + número del tejido + diámetro del hilo + tratamiento especial. Para los tratamientos especiales, aún no existen símbolos normalizados, es decir, cada fabricante de tejidos usa sus propias abreviaturas. Por ejemplo: PET 1000 120-34Y PW 3.7 Recomendaciones para el tensado Los valores de tensado son dados en la tabla siguiente son valores máximo y no los valores recomendados de tensión. Para distintas aplicaciones se pueden usar diferentes tensiones con el mismo tejido. Los valores tensión requeridos se deben alcanzar en el aparato tensor antes de fijar el tejido al marco de impresión. Con un método de tensado correcto y en aparatos tensores mantenidos adecuadamente se pueden alcanzar de manera fiable. Si se aplican valores de tensado superiores a los recomendados aumenta el peligro de rotura durante el manejo y durante la impresión. Unos valores de tensado inferiores pueden ser necesarios para ciertas aplicaciones (impresión manual, impresión de objetos). © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.17 Diagrama de los valores de tensado máximos para tejidos PET 1000: 55 Diámetro nominal del hilo 50 80 80 70 80 45 80 48 N/cm 70 55 55 64 64 48 55 64 70 70 35 55 64 70 40 30 64 70 48 34 40 40 48 55 34 40 34 40 55 34 25 34 31 34 31 31 31 31 20 31 34 40 70 27 27 27 15 32 43 45 48 51 54 61 64 68 73 77 81 90 95 100 110 120 130 140 150 165 180 190 Cantidad de hilos/cm Los valores de tensado indicados en la tabla se refieren a controles realizados con el Newtontester SEFAR o con el TETKOMAT. Requisitos – Sistema de tensado con pretensado del marco – Pinzas de tensado 3/4 SEFAR o aparatos tensores que tensen uniformemente – Un sistema de sujeción del que no se pueda salir el tejido – Marcos estables Ámbito de validez Los valores de tensado indicados son válidos para formatos de marcos con longitudes de hasta aprox. 1m. Para formatos mayores, los valores de tensado indicados se reducen un 15-20% en el caso de longitudes hasta aprox. 2m, y un 20-25% en el caso de longitudes hasta aprox. 3 m. 3.18 Tensado de los tejidos © Copyright by SEFAR, 01/2000 Método de tensado estándar El tejido se puede ajustar a la tensión deseada en un plazo de 1 a 3 minutos. Antes de sujetar el tejido en el marco, espere 10 minutos y, a continuación, vuelva a tensarlo al valor final. Repitiendo este procedimiento varias veces, se reducirá la disminución posterior de la tensión. En los modernos aparatos neumáticos o pinzas SEFAR, el tiempo de tensado se puede reducir a un mínimo absoluto, (1 minuto). N/cm Tiempo → Método de tensado rápido El tejido se puede poner, en un plazo de 1 a 3 minutos, en un valor que supera la tensión deseada en el 15%, y se puede fijar al marco de imprenta sin tiempo de espera (fase de relajación). N/cm Tiempo → Disminución de la tensión Con un procedimiento de tensado correcto, la disminución de la tensión, sin tener en cuenta la influencia del marco de imprenta, es de 15 - 20% en tejidos estándar, y de 10 - 12,5% en tejidos de PET 1000. La pérdida de la tensión se puede reducir mediante fases de relajación más largas. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.19 Posibles causas de pérdidas de tensión Las posibles causas de pérdidas de tensión son: – Perfil débil del marco – Introducción incorrecta del tejido en las pinzas de tensado – Tracción unilateral de las pinzas de tensado: Un lado del marco está demasiado alto – Grandes variaciones de temperatura – Tiempo de espera demasiado corto antes del encolado Las influencias climáticas o mecánicas extremas perjudican adicionalmente la tensión del tejido. Puesto que el tejido debe tener cierta elasticidad durante el proceso de impresión, la tensión no debe ser excesiva. Está permitida una diferencia de aprox. 1 - 2 N/cm. En la práctica, se ha demostrado que en la serigrafía gráfica multicolor se consigue una buena precisión de registro, si las tensiones del tejido son superiores a 12 N/cm. Es importante que todos los tejidos tengan aproximadamente la misma tensión. Control de la tensión del tejido Existe una interdependencia entre la fuerza tensora aplicada y la elongación del tejido como consecuencia de la misma. Sin embargo, el coeficiente entre la fuerza y la elongación (causa y efecto) no es constante para los diferentes aparatos tensores, ni tampoco para todos los tejidos. Para controlar la tensión del tejido, recomendamos un aparato de control usual en el mercado, por ejemplo, el Newtontester o el TETKOMAT de la empresa SEFAR AG. Si no se dispone de un aparato de control especial, la tensión del tejido se puede controlar también a través de la elongación durante el tensado. Valores de elongación en porcentajes, con 15 a 20 N/cm: Número del tejido Tejido de poliéster 10 - 20 20 - 50 50 - 100 100 - 200 3.20 Tensado de los tejidos 1,0 - 1,5 % 1,5 - 2 , 0 % 2,0 - 2,5 % 2,5 - 3 , 0 % Tejido de poliamida 2 3 4 5 - © 3% 4% 5% 6% Copyright by SEFAR, 01/2000 3.8 Aparatos de control de Sefar Newtontester La calidad de la serigrafía depende en gran medida de una tensión óptima y controlada de los tejidos. El Newtontester de SEFAR indica en un reloj grande, de forma inmediata y clara, la tensión del tejido en newton/cm. Su robusta y precisa construcción garantiza en todo momento la fiabilidad y exactitud de los valores de medición indicados. Tiene una gama de medición de 5 a 60 newton/cm. Instrucciones para el uso Puesta a punto De vez en cuando hay que comprobar la precisión de la indicación del aparato. Para este fin, el Newtontester de SEFAR se coloca sobre el cristal suministrado: – La aguja debe mirar hacia arriba. En caso contrario, corrija la aguja girando el tornillo cilíndrico con hexágono hembra, situado en la parte inferior del aparato. El embalaje contiene una llave macho hexagonal. – Gire el anillo exterior del reloj hasta que el punto de calibración coincida con la aguja en posición vertical. Ahora, el Newtontester de SEFAR está listo para el uso. Control Coloque el Newtontester de SEFAR sobre el tejido y lea la tensión indicada. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.21 Tetkomat 3 4 2 1 5 Propiedades del TETKOMAT El TETKOMAT está indicado para todos los tipos de tejido que se usan en la serigrafía. Trabaja de forma totalmente mecánica y no necesita pila ni otro tipo de conexión eléctrica. Con el Tetkomat se puede efectuar, en cualquier momento, un control fiable y sencillo de la tensión del tejido en ambas direcciones de tejido. De esta manera, en un juego de pantallas se consigue sin problemas una tensión homogénea y reproducible. Control de la tensión del tejido Antes de poner el Tetkomat en servicio, se debe comprobar si la indicación es correcta, es decir, si la aguja indica exactamente el punto “cero“ de la escala (véase control de funcionamiento y ajuste). Para controlar la tensión del tejido, el aparato de control se coloca sobre el tejido tensado, de tal forma que el lado longitudinal del cuerpo medidor (1) se encuentre paralelamente respecto al sentido de los hilos. Una vez que el cuerpo de control esté alineado respecto a los hilos de urdimbre (longitud del tejido), se controla la tensión de la urdimbre, y tras situarlo en el sentido de los hilos de trama (ancho del tejido), se controla la tensión de trama. De esta forma, es posible compensar la tensión del tejido en ambos sentidos. 3.22 Tensado de los tejidos © Copyright by SEFAR, 01/2000 Control de funcionamiento y ajuste Para evitar errores de control, el aparato debe ser controlado regularmente, y eventualmente, ser reajustado. – Dado el caso, elimine la suciedad de la barra de control y del cristal suministrado. – Coloque el aparato de control sobre el cristal. – La aguja debe marcar exactamente el punto “cero“ (2) de la escala. – Si la posición de la aguja no es correcta, suelte el tornillo de ajuste (3) de la escala. – Gire el anillo (4) de la escala, de tal forma que la aguja marque el punto “cero“ (2). – Coloque el aparato varias veces sobre el cristal, para comprobar la reproducibilidad de la indicación (si la indicación reproduce mal, limpie el aparato de control). – Apriete el tornillo de ajuste (3) para el anillo de la escala. Ahora, el aparato de control vuelve a estar listo para el uso. Importante: Distancia mínima del marco: 10 cm. Durante el control, los rodillos de apoyo (5) del aparato deben encontrarse paralelamente con respecto al sentido de los hilos. En caso contrario, se falsean los valores de control. Tenga en cuenta las recomendaciones de SEFAR AG para la tensión de los tejidos, que figuran en las hojas de información técnica. Pérdida de tensión La pérdida de tensión de un tejido recién tensado durante las primeras 24 horas asciende a 10 - 20%, aproximadamente, dependiendo del tipo de aparato tensor aplicado, de la fuerza tensora, de la estabilidad del marco y del tiempo de espera antes del encolado. Por ello, para trabajar con precisión de registro, se recomienda no seguir elaborando pantallas con los marcos tensados hasta transcurridas aprox. 24 horas. Al tensar se debe tener en cuenta la pérdida de tensión posterior. Recomendamos trabajar siempre con aparatos de control en newton. Para impresiones multicolores, todos los marcos de imprenta deben tener la misma tensión. En este caso, es especialmente importante controlar la tensión con un aparato de control. © Copyright by SEFAR, 01/2000 Tensado de los tejidos 3.23 En cuanto a la precisión, la experiencia ha demostrado que una diferencia de tensión de 1 - 2 N en un mismo tejido prácticamente no tiene importancia. En caso de grandes tiradas o de múltiples eliminaciones del emulsionado, se puede producir una pérdida de tensión de algunos newton/cm. Atención: Si el tejido no se tensa con la misma fuerza en el sentido de la urdimbre y en el sentido de la trama, se producen las consecuencias siguientes: – Ya no es posible controlar la precisión de registro – Empeoramiento de la rugosidad superficial del emulsionado – Aumento del depósito de tinta (según el sentido de la rasqueta) – Aumento del desgaste mecánico del tejido y de la rasqueta. 3.24 Tensado de los tejidos © Copyright by SEFAR, 01/2000 4. Encolado Hoy en día, la fijación del tejido sobre el marco de serigrafía se realiza, en la mayoría de los casos, mediante la aplicación de un adhesivo de dos componentes. Asimismo, existe la posibilidad de usar adhesivos monocomponente, adhesivos UV o adhesivos de reserva. La elección del adhesivo para el marco depende, particularmente, de los disolventes empleados en el procedimiento de impresión. 4.1 Preparación Antes del encolado, los marcos de serigrafía deben limpiarse y desengrasarse. No deben presentar residuos de polvo, grasa u oxidación. Hacen falta las siguientes herramientas: – Pincel con cerdas duras, eventualmente un recipiente para guardar los pinceles – Desengrasante – Cinta adhesiva – Rotulador – Cuchillo Limpieza y desengrasado del marco de serigrafía El lado del marco sobre el cual se va a efectuar el encolado deberá limpiarse, eliminando los restos de pintura y adhesivo. Si la vieja película de adhesivo presenta una superficie plana e intacta, no es necesario eliminarla. Se deben redondear las aristas y esquinas del marco, para eliminar los puntos cortantes. En el caso de marcos metálicos, especialmente de marcos de aluminio, se recomienda lijar la superficie a encolar con una muela o tela de esmeril antes de aplicar el adhesivo. Una buena rugosidad se consigue mediante un tratamiento con chorro de arena. El marco de serigrafía debería lijarse o tratarse con chorro de arena solamente en el lado en que se aplicará el adhesivo, ya que, en caso contrario, resulta más difícil eliminar los residuos de tinta. © Copyright by SEFAR, 01/2000 Encolado 4.1 Antes del encolado, los marcos metálicos deberían limpiarse a fondo con un disolvente apropiado (diluyente para lacas nitrocelulósicas, acetona, gasolina pura, alcohol). A continuación, los marcos preparados deberían seguir elaborándose inmediatamente, para evitar que se vuelvan a ensuciar. Para tejidos a partir del Nº 100, aproximadamente, se recomienda recubrir los marcos previamente con el adhesivo previsto. De esta manera mejora la adhesión del adhesivo. 4.2 Rotulación del tejido tensado Es recomendable rotular los tejidos en estado tensado, antes del encolado, con un rotulador en el canto del marco, indicando los siguientes datos: – Producto – Número del tejido, incl. diámetro de hilo – Número de rollo – N/cm tensados – Fecha – Iniciales del responsable Por ejemplo: PET 1000 120-34Y PW, 2189203101, 20N.,18.08.98/gh Ahora, el tejido rotulado se cubre con una cinta adhesiva, manteniendo una distancia del marco de 1 cm, aproximadamente. Así se consigue la ventaja de una aplicación limpia del adhesivo y se protege la transición entre el marco y el tejido, así como la rotulación. Para poder encontrar los marcos fácilmente, incluso en el bastidor de marcos, en la cara frontal del marco de serigrafía se aplica una etiqueta con la misma información. La etiqueta puede ser una lámina autoadhesiva o una hoja autoadhesiva, y se rotula mediante un rotulador. Para protegerla contra los disolventes, se recubre con una película de poliéster. 4.2 Encolado © Copyright by SEFAR, 01/2000 /g h .9 8 8. 08 N ./c m ,1 20 1, 10 03 92 18 ,2 034 12 00 T10 PE Finura del tejido: .................. Fecha: ..................... Número de rollo: .................. Ángulo: ................... Tensado nuevo: .................... Firma: ...................... Tejido rotulado y cubierto con cinta adhesiva 4.3 Adhesivo Existen diferentes sistemas de adhesivos. Se dividen en los siguientes grupos: – Adhesivos de dos componentes – Adhesivos de reserva – Adhesivos UV – Adhesivos de contacto Adhesivos de dos componentes El adhesivo de dos componentes, que se denomina también adhesivo de reacción, se compone de un adhesivo y un endurecedor. Generalmente, estos adhesivos presentan una buena resistencia a los disolventes, pero si se usan instalaciones de lavado de tinta hay que comprobar si el adhesivo es resistente contra los disolventes empleados. Antes de su uso, el adhesivo y el endurecedor deben mezclarse en la proporción indicada por el fabricante. Esta proporción de mezcla debe respetarse exactamente, porque, en caso contrario, se pueden producir fallos en el comportamiento de adhesión y en el proceso de endurecimiento. El endurecimiento de los adhesivos de dos componentes se realiza, en una primera fase, por la evaporación (volatización) de los disolventes y, en una segunda fase, por el endurecimiento químico del adhesivo. © Copyright by SEFAR, 01/2000 Encolado 4.3 El tiempo de secado (evaporación) depende de la finura del tejido, de la tensión del tejido, del espesor de la capa de adhesivo, de la temperatura ambiente y de la humedad relativa del aire. Debido a la multitud de parámetros resulta muy difícil indicar un tiempo de secado exacto. Por lo tanto, se recomienda seguir las indicaciones del fabricante del adhesivo antes de sacar el marco del aparato tensor. Como regla general, sin embargo, puede valer que cuanto más alta sea la tensión y cuanto más bajo sea el número de hilos, tanto mayor será el tiempo de secado. Asimismo, se debe tener en cuenta que los adhesivos de dos componentes pueden elaborarse sólo durante un tiempo determinado, ya que la reacción entre el adhesivo y el endurecedor se desarrolla también en el recipiente de mezcla. El período entre la mezcla y el inicio de la reacción química se denomina período de aplicación. Adhesivos de reserva Los adhesivos de reserva se aplican previamente a los marcos que se podrán almacenar durante un tiempo indefinido. Para activar el adhesivo, éste se disuelve con acetona u otro activador, a través del tejido tensado que se encuentra en contacto con el marco. Si durante el siguiente uso de la pantalla de serigrafía se emplean disolventes, el adhesivo debe protegerse con una laca con base de alcohol. Adhesivos UV Los adhesivos UV son adhesivos monocomponente que se endurecen por radiación ultravioleta. Para ello, se precisa una lámpara especial. El tiempo de endurecimiento de estos adhesivos es menor que el de los adhesivos de dos componentes. Los adhesivos UV son estables a los disolventes. 4.4 Encolado © Copyright by SEFAR, 01/2000 Adhesivos de contacto Se trata de adhesivos que en un plazo de unos 30 segundos hacen que un marco se adhiera a un tejido tensado, de tal forma que el marco no tiene que presionarse durante más tiempo contra el tejido, pudiendo retirarlo del aparato tensor al cabo de un tiempo de secado adicional de unos minutos. El adhesivo de contacto se aplica sobre el marco y el tejido tensado. Cuando el adhesivo esté parcialmente seco, las dos superficies a pegar se presionan entre sí y el tejido se frota con una espátula de plástico. Aunque se añade un endurecedor, este grupo de adhesivos no es suficientemente resistente a ciertos disolventes fuertes. Por esta razón, la superficie encolada ha de protegerse con una laca. 4.4 Encolado del tejido con el marco Durante el encolado debe garantizarse un buen contacto entre el tejido y el marco. Si éste no existe, se pueden colocar pesos sobre el tejido para poner el tejido en contacto absoluto con la superficie del marco. Hay que tener cuidado en encolar bien las aristas del marco con el tejido, para que entre los mismos no se puedan introducir disolventes que disolverían el adhesivo. Si los marcos no son planos, no se puede producir un buen contacto y no se consigue una unión suficiente entre el tejido y el marco. Existe el peligro de que el tejido se suelte posteriormente. Encolado © Copyright by SEFAR, 01/2000 Encolado 4.5 4.5 Almacenamiento de las pantallas tensadas Almacenamiento y transporte de las pantallas 4.6 Marcos listos para el uso, tensados con tejidos para pantallas Una amplia red de comercios especializados garantiza un servicio de suministro rápido y fiable de marcos de serigrafía perfectamente tensados. El tejido se tensa con los aparatos más modernos y la tensión se controla con instrumentos de medición. Su cálculo le mostrará que estos marcos tensados, listos para el uso, son la condición previa mejor y más fiable para la fabricación de pantallas perfectas. De ello depende en gran medida el buen éxito de su trabajo de impresión. Gracias al servicio de tensado se ahorra el almacenamiento de los diferentes números y anchos de tejido, así como la adquisición de un aparato tensor. Aproveche su espacio y la cara mano de obra para otros fines. 4.6 Encolado © Copyright by SEFAR, 01/2000 5. Elaboración de fotolitos a copiar En la serigrafía, para la elaboración de pantallas se necesita una diapositiva del original a reproducir. Fundamentalmente, los fotolitos a copiar deben elaborarse al directo, mirando hacia arriba el lado de la emulsión. Las fotolitos pueden elaborarse de forma manual, fotográfica o digital. 5.1 Fotolitos a copiar, elaborados a mano – Dibujar con pintura opaca sobre una lámina transparente. Para impresiones artísticas se puede usar también tiza litográfica. De manera ventajosa, se usa una lámina mate o estructurada por un lado. – Procedimiento con película recortada. Para la elaboración de las fotolitos a copiar se necesitan películas de enmascaramiento, compuestas por un soporte de poliéster y una capa de emulsión aplicada sobre éste. El corte se efectúa con un cuchillo especial o por medio de un plotter con control numérico. Estas películas de enmascaramiento están disponibles en el comercio en los colores naranja y rojo. Ambos tipos son apropiados para la serigrafía. En el ámbito reprotécnico se pueden emplear únicamente películas de enmascaramiento rojas. 5.2 Fotolitos a copiar, elaborados de forma fotográfica (películas) Para el método convencional de la elaboración de fotolitos para la serigrafía, se necesita una película positiva directa. Directo significa en este contexto que en la cara de emulsionado de la película la maqueta debe estar representada al directo, es decir, contrario a las películas que se elaboran para la impresión offset. Por lo tanto, en caso de encargar estos fotolitos a terceros es muy importante que indique que el fotolito debe realizarse al directo en la cara de emulsionado de la película. Es importante, porque de esta manera la cara de emulsionado está directamente en contacto con la emulsión al copiar la película. Si se usan películas de imagen invertida, elaboradas para la impresión offset, durante la copia, la llamada capa soporte de la película se encuentra entre la emulsión y la capa de la película. De esta forma, se pueden producir difusiones de luz que pueden conducir a una copia poco nítida y a una reproducción poco fiel de los detalles. © Copyright by SEFAR, 01/2000 Elaboración de fotolitos a copiar 5.1 Hoy en día, las películas (fotolitos a copiar) se fabrican en los llamados imagesetters (dispositivos de exposición por láser). Para ello, los datos confeccionados en el ordenador, se transfieren a un PostScript-RIP (procesador de imágenes de tramas, apto para postscript), donde se elaboran las tramas y líneas y se convierten al lenguaje de máquina para el imagesetter. A continuación, se efectúa la emisión por el imagesetter. 5.3 Elaboración de fotolitos con CTS (Computer to Screen) Más reciente es la fabricación de fotolitos con el sistema CTS. Aquí, al igual que en la fabricación de las películas, los datos se transfieren desde el ordenador a un RIP y, a continuación, se emiten por un plotter a chorro de tinta. Sin embargo, no se producen películas, sino que sobre el tejido emulsionado se pulveriza directamente, en procedimiento por chorro de tinta, una tinta impermeable a la luz ultravioleta o una cera impermeable a la luz ultravioleta. A continuación, las pantallas se exponen y se lavan, tal como en la fabricación de las pantallas con películas. En este procedimiento, sin embargo, ya no hace falta un vacío para la exposición, ya que la tinta o la cera están en contacto directo con la emulsión. 5.2 Elaboración de fotolitos a copiar © Copyright by SEFAR, 01/2000 Esta técnica ofrece la ventaja de que no se producen gastos por la fabricación de la película. El procedimiento de chorro de tinta se ha impuesto claramente en la fabricación de pantallas de serigrafía, sustituyendo al procedimiento de láser (el mismo principio que en CTS). A nivel mundial, se llegaron a emplear sólo pocos equipos de láser, ya que son mucho más lentos y requieren emulsiones y tipos de tejido especiales. Convencional Fabricación convencional con película/CTS convencional: Separación de tinta CTS: Separación de tinta Producción de película Revelado de película Fabricación película entera Montaje de película sobre pantalla Exposición Pulverización y exposición de pantalla Archivar película Revelar pantalla © Copyright by SEFAR, 01/2000 Revelar pantalla Elaboración de fotolitos a copiar 5.3 5.4 Consejos para la fabricación externa de películas (Fotolitos a copiar) Si no se dispone de los medios para realizar una impresión previa, es necesario colaborar estrechamente con un socio competente, preferentemente, con una empresa de reproducción con experiencia en la fabricación de películas (fotolitos a copiar) para la serigrafía. La mayoría de las empresas de reproducción producen principalmente para la impresión offset. Es esencial aclarar exactamente los requisitos específicos. 1. Las películas positivas deben elaborarse al directo (no de imagen invertida) y presentar una alta impermeabilidad (> 3.5) a la radiación UV-A. 2. Para películas de trama no deben usarse puntos redondos postscript. Éstos son muy buenos para la impresión offset, pero resultan problemáticos para la serigrafía. Esto se debe a que este punto redondo es cuadrado en los medios tonos, lo que en la serigrafía conduce frecuentemente a un efecto Moiré. 3. Las empresas de reproducción suelen ofrecer las tecnologías de trama más diversas (trama de puntos redondos, trama de puntos en cadena etc.). Es imprescindible realizar experimentos con los puntos de diferentes formas. 4. Una película de prueba puede contener puntos de trama con distintas formas y con distintos anchos de trama. Mediante la impresión con pantallas de prueba con diferentes números de tejido y diferentes materiales de película se consiguen resultados, a partir de los cuales se puede llevar a cabo una estandarización interna en la empresa. 5. Especialmente si deben imprimirse tramas en múltiples colores, para el punto de trama ideal se debería encontrar el ángulo de trama ideal. Se realiza una prueba de impresión con una pantalla de prueba que contiene diversas angulaciones de trama en cuatro colores. La angulación con los mejores resultados de impresión se elegirá como angulación estándar. Una vez fijados todos estos parámetros, en la práctica se producirán menos problemas con el efecto Moiré. Estos parámetros se podrán indicar también a los clientes. Esto puede ayudar a ahorrar muchos gastos y disgustos. Resumen de los parámetros necesarios: - Imagen directa en la cara de emulsionado (es decir, no imagen invertida) con una alta impermeabilidad - Forma ideal de los puntos de trama - Angulaciones ideales de la trama - Número ideal de tramas 5.4 Elaboración de fotolitos a copiar © Copyright by SEFAR, 01/2000 6. Pantallas 6.1 Tratamiento previo de los tejidos de serigrafía Desengrase Gracias a los métodos de acabado, los tejidos de serigrafía de SEFAR ya vienen especialmente limpios. A pesar de ello, todos los tejidos, ya sean nuevos o viejos, deben ser desengrasados siempre, poco tiempo antes de usarse. Los tejidos se ensucian por la manipulación y por el polvo. El desengrase se efectúa con productos desengrasantes usuales en los comercios especializados en serigrafía. No se deben utilizar detergentes domésticos, ya que pueden contener aditivos químicos, por ejemplo lanolina para proteger la piel, los cuales inhibirían considerablemente la adherencia de las películas o emulsiones fotográficas. Después del desengrase, el tejido ya no se debe volver a tocar con las manos. La película o emulsión fotográfica debe aplicarse en un plazo corto. Si se espera demasiado tiempo, se puede volver a depositar polvo o grasa en el tejido. Para el desengrase con un pincel blando, reparta bien una pequeña cantidad de un producto desengrasante sobre el tejido húmedo. Después de dejar que actúe durante unos minutos, lávelo abundantemente con un chorro de agua. 6.2 Sistema de pantallas mecánico La pantalla de recorte Este tipo de pantallas se caracteriza por una nitidez perfecta de los bordes. Se utiliza, principalmente, para letras grandes y sujetos de grandes superficies. Las pantallas para los distintos colores se pueden cortar sin grandes dificultades utilizando una cuchilla de corte adecuada, por ejemplo, con una cabeza de corte giratoria. Las cuchillas de corte para pantallas de recorte y películas de enmascaramiento están disponibles en el comercio especializado. Gracias a la técnica de los plotter, la pantalla de recorte se vuelve a usar más. © Copyright by SEFAR, 01/2000 Pantallas 6.1 Película de recorte hidrosoluble Esta película de recorte se caracteriza por las siguientes ventajas. – Transmisión de la película al tejido, mediante agua – Apropiado para todas las tintas basadas en disolventes – Fácil eliminación del emulsionado con un fuerte chorro de agua. Película de recorte de celulosa En este tipo de película hay que tener en cuenta los puntos siguientes: – El tejido se debe pretratar y desengrasar igual que para una fotopantalla. – Para la transmisión ha de utilizarse el disolvente recomendado por el fabricante de la película. – Las películas de recorte transmitidas con disolvente son resistentes solamente a sistemas de tinta basados en agua. – Eliminación del emulsionado con el disolvente correspondiente. Causas de defectos: – El sudor de las manos, las cremas protectoras para las manos o la suciedad en la cara de la película pueden provocar dificultades de adherencia. – Para proteger las películas durante el recorte, debe colocarse un papel debajo de la mano. – Tratamiento previo y desengrase insuficientes del tejido (véase tratamiento del tejido). – Pliegues en la película. – Contacto deficiente durante la transmisión. – Demasiado líquido durante la transmisión conduce a bordes hinchados. – Secado demasiado caliente. – Levantamiento de la película con herramientas inapropiadas. 6.2 Pantallas © Copyright by SEFAR, 01/2000 Corte Levantamiento © Copyright by SEFAR, 01/2000 Pantallas 6.3 Pantallas B Pantalla directa con película y emulsión C D Pantalla directa Pantalla indirecta con película y agua (película capilar) Resistencia mecánica muy buena muy buena buena escasa Resistencia a los disolventes buena buena buena buena Nitidez de contornos buena-muy buena muy buena muy buena muy buena Tirada, promedio 50 000-75 000 20 000-50 000 10 000-30 000 2000-5000 Trabajo invertido mucho mucho poco mediano Campo de aplicación Impresión plana y de objetos Impresión plana y de objetos Impresión plana y, Impresión plana condicionalmente, de objetos Eliminación del emulsionado difícil difícil fácil – Sección del tejido – Emulsión – Película Copyright by SEFAR, 01/2000 © fácil 6.3 Fabricación fotomecánica de pantallas 6.4 A Pantalla directa con emulsión 6.4 Pantalla directa con emulsión Fases de trabajo Desengrase Antes de elaborar una pantalla, el tejido debe desengrasarse siempre con un producto adecuado. No utilizar detergentes domésticos. Secado Absorber el agua. Secar a fondo a temperatura ambiente. Emulsionado Recubrimiento uniforme con una emulsión fotoeléctrica (diazo, fotopolímero o Dual Cure) húmedo en húmedo. Utilizar la canaleta aplicadora adecuada. Secado Secar la pantalla horizontalmente, en la posición de impresión. Temperatura máxima 40ºC. Emulsionado posterior Compensar la estructura del tejido mediante un emulsionado adicional en la cara de impresión. © Secado El mismo secado que después de aplicar la primera capa de emulsión. Exposición Usar una fuente de luz adecuada, por ejemplo, lámpara de halogenuro metálico. Determinar el tiempo de exposición mediante una exposición escalonada con una diapositiva adecuada. Revelado Humedecer por ambos lados con un chorro de agua moderado. Respetar las indicaciones de temperatura del fabricante de la emulsión. Al final, lavar con un fuerte chorro de agua desde la cara de impresión. Secado Absorber el exceso de agua con papel de periódico no impreso o con una gamuza húmeda o aspirarlo con un aparato especial. A continuación, secado en el armario de secado. Retoque Cubrir los puntos de aguja y los bordes copiados de la película con un líquido rellenador. Copyright by SEFAR, 01/2000 Pantallas 6.5 6.5 Causas de defectos en la pantalla directa con emulsión Formación de ojos de pez tras el emulsionado – Desengrase insuficiente del tejido. – Partículas de polvo sobre el tejido de pantalla. – Mezcla insuficiente de fotoiniciador (diazo) y emulsión. (Emulsionado no homogéneo) Inclusiones de aire al emulsionar – Si la emulsión se aplica demasiado rápido, se puede incluir aire en las aberturas de las mallas. (La formación de burbujas conduce a un fallo prematuro de la pantalla) Adherencia deficiente de la emulsión tras la exposición – Secado insuficiente de la emulsión antes de la exposición. – Exposición demasiado corta. No se ha considerado la fuerte absorción de luz del fotolito (del modelo original). – Caída de potencia de la lámpara de exposición. (Utilizar dispositivo dosificador de luz). – Sensibilización deficiente de la emulsión. El sensibilizador diazoico no se ha disuelto completamente en el agua. Una parte de la dosis de diazo quedó sin disolver en el frasco. – ¡Cuidado en caso de humedad del aire extremadamente alta! Al tocarlo, el tejido emulsionado parece estar seco, pero su secado es solamente superficial. En estas condiciones se necesita un tiempo de exposición más largo. – Los tejidos gruesos con emulsionado deben dejarse secar durante la noche a temperatura ambiente. Subirradiación durante la exposición (pérdidas al copiar) – Se puede producir en tejidos blancos. ¡Usar tejidos teñidos! En tejidos teñidos de amarillo, el tiempo de exposición aumenta en un 75-125% en comparación con los tejidos blancos. – Usar solamente diapositivas directas. 6.6 Pantallas © Copyright by SEFAR, 01/2000 Formación de dientes de sierra – Emulsionado deficiente. La estructura de la capa de emulsión aplicada sobre la capa de impresión es demasiado delgada. La emulsión cubre mallas, pero la capa fotográfica se ha adaptado a la estructura del tejido. Para la impresión con contornos nítidos se requiere un emulsionado múltiple húmedo en húmedo. En cualquier caso, la mayor parte de la emulsión debe estar en la cara de impresión. Después del secado, volver a emulsionar en la cara de impresión para compensar la estructura del tejido. Impresión tramada – Para la impresión tramada, la capa de emulsión debe ser delgada. A continuación, se debe efectuar un emulsionado posterior. Dificultades al eliminar el emulsionado – Emulsión expuesta insuficientemente – La tinta no ha sido lavada enseguida luego de imprimir. – El lavado de la tinta no se realizó inmediatamente después de la impresión. Se anclaron restos de tinta en el tejido. Al cabo de cierto tiempo, las partículas de tinta ya no se pueden eliminar totalmente. – La pantalla aún está grasienta por el disolvente. El agente regenerador no puede atacar la capa fotográfica. Desengrase adicional antes de aplicar el producto regenerador. – Agente regenerador inadecuado. 6.6 Pantallas para tintas acuosas Para la impresión directa sobre textiles y cerámicas, por ejemplo, se deben usar emulsiones resistentes al agua. Atenerse a las instrucciones de los fabricantes. Sensibilizador En la serigrafía se usan DIAZO o/y fotopolímeros. Atención: Por razones de protección del medio ambiente, ya no se debe usar el DICROMATO. © Copyright by SEFAR, 01/2000 Pantallas 6.7 Las capas fotográficas de diazo y de fotopolímeros 2. Emulsionar la cara de la rasqueta, 1-4x ;; ;;;; ;;; ;; ;;;; ;; ;; ;; ;; ; ;; ; ; ; ; 1. Emulsionar la cara de impresión, 1-2x ;; ;; ;;;; ;; se caracterizan porque la pantalla emulsionada puede ser almacenada durante mucho tiempo. Ambas capas fotográficas respetan el medio ambiente. 6.8 Pantallas 3. Secar, 20-30º C ¡Cara de impresión hacia abajo! 4. Reemulsionar la cara de impresión, 1-2x 5. Secar, 20-30º 6. Exposición 7. Revelar con agua fría 8. Secar a 20-30º © Copyright by SEFAR, 01/2000 El emulsionado uniforme es esencial para conseguir una pantalla directa de buena calidad. El tejido debe quedar encerrado por la emulsión. En la cara de impresión del tejido, la emulsión debería aplicarse en una capa algo más gruesa. Emulsionar el tejido 1 - 2 veces en la cara de impresión e, inmediatamente después, emulsionarlo 1 - 4 veces húmedo en húmedo en el lado de la rasqueta y, a continuación, secarlo. La temperatura de secado no debe exceder de 40ºC. Tras el secado, la calidad superficial puede mejorarse considerablemente volviendo a emulsionar 1 - 2 veces (con secado intermedio, respectivamente) en la cara de impresión. La profundidad de la rugosidad en la cara de impresión debería ser inferior al 10% del grosor del tejido. En el caso de tejidos muy gruesos, 5 - 40 hilos/cm, se puede volver a emulsionar 1 - 2 veces también en la cara de la rasqueta. De esta forma, se consigue una mayor resistencia de la pantalla contra la abrasión producida por la rasqueta. La cantidad de los emulsionados depende de diferentes factores, determinados en parte por el contenido en sólidos y la viscosidad de la emulsión, pero también por la finura del tejido y el tipo de impresión. Espesor del emulsionado según tipos de impresión Trazos: Las impresiones con contornos nítidos se consiguen aplicando una capa de emulsión de 10 - 18 µm sobre tejidos de 90 hilos/cm y de mayor finura. Regla general: Estructura del emulsionado en la cara de impresión, aprox. 10 - 20% del grosor del tejido. El valor Rz se determina mediante un aparato de medición de la profundidad de rugosidad. Constituye el valor medio de los puntos más altos y más bajos de la superficie (véase capítulo 10). Tramado: Un emulsionado lo más fino posible, de 4 - 8 µm, proporciona la aplicación deseada en la impresión tramada. Regla general: Estructura del emulsionado en la cara de impresión, aprox. 10 % del grosor del tejido. Profundidad de rugosidad inferior a la estructura del emulsionado. Tintas UV: © Copyright by SEFAR, 01/2000 Al imprimir con tintas UV, generalmente, hay que tratar de reducir al mínimo el depósito de tinta. Por regla general, el espesor adicional de la pantalla sobre el tejido en la cara de impresión no debería ser superior a 5 µm. Pantallas 6.9 Unos factores determinantes para la cantidad de los procedimientos de emulsionado en el recubrimiento básico son la finura y la calidad del tejido. Finura del tejido Número de tejido Abertura de la malla Superficie libre Espesor del tejido 120-34 (T) 45 µm 29,6% 55 µm 150-34 (T) 23 µm 12,1 % 55 µm Los ejemplos arriba indicados muestran claramente las diferencias de la superficie libre en % con un espesor de tejido constante. A través de una mayor abertura de las mallas se puede presionar más emulsión en cada aplicación. Para obtener el mismo espesor del emulsionado en ambos tejidos se debe variar la cantidad de los procedimientos de emulsionado. Calidad del tejido Número de tejido Abertura de la malla Superficie libre Espesor del tejido 120-31 (S) 49 µm 35,0 % 48 µm 120-34 (T) 45 µm 29,6 % 55 µm 120-40 (HD) 37 µm 20,1 % 65 µm Las diferencias de calidad de los distintos tejidos del mismo número influyen también en el espesor del emulsionado, ya que no sólo la abertura de las mallas, sino también el espesor del tejido presentan datos diferentes. Por ejemplo: Cantidad de los procedimientos de emulsionado Número de tejido Superficie libre Espesor Emulsionado del tejido húmedo en húmedo + emulsión 120-31 (S) 35,0% 53 µm 2+1 120-34 (T) 29,6% 61 µm 2+2 120-40 (HD) 20,1% 72 µm 2+3 La aplicación de la emulsión sobre la pantalla debe realizarse inmediatamente después de la limpieza del tejido para evitar que se vuelva a ensuciar con polvo etc. Para el emulsionado, el tejido debe estar totalmente seco. 6.10 Pantallas © Copyright by SEFAR, 01/2000 Ejemplo de emulsionado Emulsionado correcto Emulsionado demasiado fino De la manera más sencilla, la emulsión fotográfica se aplica sobre el tejido con la ayuda de una canaleta aplicadora. El canto de aplicación de la canaleta debe estar redondeado y, a través de su longitud total, debe estar bombeado. De esta forma, queda garantizado un emulsionado uniforme, incluso en la parte central de la pantalla. © Copyright by SEFAR, 01/2000 Pantallas 6.11 20 ° ; ;;; ;; r=0.75 mm 1,5 mm 0,1-0,2 % r=0.25 mm Canaleta aplicadora, manual Puesto que la mayoría de los sensibilizadores DIAZO y, por consiguiente, también la emulsión lista para el uso, presentan una fuerte reacción ácida, se recomienda usar únicamente canaletas aplicadoras, de acero V2A. Atención: El aluminio se daña fácilmente. Las canaletas de chapa de acero galvanizada se oxidan al poco tiempo, conduciendo a la destrucción de la emulsión. En este caso, presenta una formación continua de burbujas o de espuma. Esto sucede también si la emulsión se conservó durante varias horas en canaletas de aluminio. Esta formación de burbujas o de espuma es un indicio de que la emulsión se ha vuelto inutilizable. Por lo tanto, hay que procurar que la emulsión no permanezca nunca más tiempo del necesario en la canaleta aplicadora. Cubriendo la emulsión, se le puede proteger sólo contra el polvo y el secado. Datos técnicos para la canaleta aplicadora: Longitud canaleta/mm Perfil/mm (acero) hasta 50 30/30/1,5 50-150 40/40/1,5 150-1000 50/50/1,5 superior a 1000 50/50/2,0 - 60/60/2,0 Para tejidos con un tamaño superior a 1000 mm y menos de 20 hilos por cm se recomienda una profundidad de perfil de 60-80 mm. 6.12 Pantallas © Copyright by SEFAR, 01/2000 Soporte para guardar las canaletas de aplicación Máquina emulsionadora automática © Copyright by SEFAR, 01/2000 Pantallas 6.13 6.7 Pantalla directa con película y emulsión Fases de trabajo: 6.14 Pantallas Desengrase: Antes de elaborar una pantalla, el tejido debe desengrasarse siempre con un producto adecuado. No utilizar detergentes domésticos. Secado: El tejido debe secarse antes de transmitir la película. El polvo puede perturbar la transmisión. Transmisión: La película se coloca sobre una placa de vidrio, mirando la cara a emulsionar hacia arriba. El marco de serigrafía tensado se pone en contacto con la película, en la posición de impresión. Evitar inclusiones de polvo. Verter la emulsión sensibilizada en el marco de serigrafía y repartirla con una rasqueta blanda por el tejido y la película. Importante: Esperar aprox. 3 minutos antes de introducir la pantalla en el secadero. Secado: Secar horizontalmente con la cara de impresión hacia abajo. Por razones de registro, secar a temperatura ambiente (como máx. 40ºC). Retirar el soporte de plástico después del secado y seguir secando unos minutos. Exposición: Determinar el tiempo de exposición correcto realizando una prueba de exposición. Un tiempo de exposición demasiado corto provoca una adherencia deficiente de la película y reduce la durabilidad. Revelado: Lavar con agua fría. Secado: Secar a temperatura ambiente. El exceso de agua se puede absorber con papel de periódico no impreso o mediante un aspirador de agua. Retoque: Cubrir los puntos de aguja y los bordes copiados de la película con un líquido rellenador hidrosoluble © Copyright by SEFAR, 01/2000 Causas de defectos en la pantalla directa con película y emulsión Adherencia deficiente de la película sobre el tejido – Se han usado tejidos demasiado finos Al usar un tejido que deja pasar poca tinta, se aplica una capa fotográfica insuficiente sobre la película a fijar. Resulta una adherencia insuficiente de la película sobre el tejido, y la película queda sólo parcialmente sensibilizada. – Una rasqueta demasiado dura y afilada al aplicar la emulsión conduce a la aplicación de una cantidad insuficiente de emulsión en la película, con el resultado de una sensibilización insuficiente. Dureza ideal de la rasqueta: 60º - 70º shore. – Inclusiones de polvo Antes de la transmisión, la película no se limpió con un paño antiestático, o el tejido no se desengrasó inmediatamente antes de aplicar la película. – Un tiempo de exposición demasiado corto conduce a una adherencia deficiente de la película sobre el tejido. – Un secado insuficiente antes de la exposición asimismo, conduce a una adherencia deficiente de la película sobre el tejido. Las partículas no expuestas y, por consiguiente, no endurecidas en la cara de la emulsión se eliminan durante el revelado. – Fallo al copiar El soporte no se retiró antes de la exposición. 6.8 Pantalla directa con película y agua Fases de trabajo © Desengrase: Antes de elaborar una pantalla, el tejido debe desengrasarse siempre con un producto adecuado. No utilizar detergentes domésticos. Humectante: El humectante fomenta la formación de una película de agua uniforme sobre todos los tejidos. Una transmisión limpia de la película capilar sólo es posible, si el agua está repartida uniformemente por la cara de impresión del tejido. Copyright by SEFAR, 01/2000 Pantallas 6.15 Transmisión: La película capilar se transmite al tejido húmedo. De esta forma, se consiguen dos ventajas: 1. Se evita el tiempo de secado adicional. 2. Se elimina el problema del polvo. La película se coloca sobre una base plana, mirando la cara de emulsionada hacia arriba. El tejido húmedo se pone cuidadosamente en contacto con la película. A causa del efecto capilar, queda succionada al tejido. Retirar el exceso de agua con una rasqueta. Para grandes formatos se recomienda enrollar estrechamente la película recortada, para poder desenrollarla sobre el tejido húmedo en posición vertical. Secado: Por razones de registro, secar a temperatura ambiente (como máx. 40ºC). Retirar el soporte de plástico después del secado y seguir secando unos minutos. Refuerzo: Atención: Para grandes tiradas, tras el secado, la película capilar puede reforzarse con la emulsión desde el lado de la rasqueta. Exposición: Determinar el tiempo de exposición correcto mediante una exposición escalonada. Revelado: Lavar con agua no demasiado fría, especialmente en la cara de impresión, hasta que la imagen esté abierta. Volver a lavar abundantemente por el lado de la rasqueta. Retirar el exceso de agua cuidadosamente con papel de periódico no impreso o con un aspirador de agua. A continuación, secar. Retoque: Cubrir los puntos de aguja y los bordes copiados de la película con un líquido rellenador hidrosoluble Causas de defectos en la pantalla directa con película y agua Adherencia deficiente de la película sobre el tejido – Película de agua insuficiente durante la transmisión de la película sobre la cara de impresión del tejido. De manera ventajosa, el tejido se humecta después de lavar el humectante desde la cara de la rasqueta, para que se forme una película de agua homogénea en la cara de impresión. 6.16 Pantallas © Copyright by SEFAR, 01/2000 – Un tiempo de exposición demasiado corto conduce a una adherencia deficiente de la película sobre el tejido. – Un secado insuficiente antes de la exposición asimismo, conduce a una adherencia deficiente de la película sobre el tejido. Las partículas no expuestas y, por consiguiente, no endurecidas en la cara de la emulsión se eliminan durante el revelado. – Fallo al copiar El soporte no se retiró antes de la exposición. 6.9 Pantalla indirecta Una vez acabada, la pantalla indirecta se fija al tejido. Es una pantalla delgada plana para un depósito de tinta mínimo. Dado que la exposición se realiza directamente sobre la película indirecta, el teñido del tejido no influye en el tiempo de exposición, ni en la nitidez de contornos de la pantalla. Sin embargo, al tener que exponer a través del soporte, se produce una subirradiación homogénea. El inconveniente de la pantalla indirecta es su reducida fijación al tejido y, por tanto, su reducida durabilidad. Fases de trabajo para la fabricación de una pantalla indirecta © Lijado: Un tejido nuevo debería ponerse más rugoso en la cara de impresión con polvo de carburo de silicio 500. Desengrase: Antes de elaborar una pantalla, el tejido debe desengrasarse siempre con un producto adecuado. ¡No se deben utilizar detergentes domésticos! Exposición: La película indirecta presensibilizada se expone a través del soporte de poliéster. Importante: Los tiempos de exposición correctos deben determinarse realizando pruebas de exposición. Fijado: La película indirecta expuesta se fija en un baño con agua oxigenada o con un polvo revelador a diluir del fabricante. Atenerse a las instrucciones del fabricante. Copyright by SEFAR, 01/2000 Pantallas 6.17 Revelado: La película indirecta se lava con agua caliente, mirando la cara emulsionada hacia arriba. Atenerse a la temperatura del agua, indicada por el fabricante. Enjuagar la película indirecta con agua fría. Es imprescindible lavar minuciosamente. Transmisión: Colocar la película indirecta con la cara emulsionada hacia arriba sobre una placa de vidrio tratada con un chorro de arena. Poner un canto del tejido en contacto con la película indirecta y dejar que se adhiera al tejido. Eliminar el exceso de agua desde el lado de la rasqueta con papel de periódico no impreso. Secado: El secado debería realizarse a temperatura ambiente. Después de secar a fondo, ha de retirarse el soporte de poliéster. Retoque: Cubrir los puntos de aguja y los bordes copiados de la película con un líquido rellenador. Causas de defectos al fabricar una pantalla indirecta Tratamiento previo insuficiente del tejido – En todo caso, el tejido debe lijarse en la cara de impresión con carburo de silicio 500. Los polvos de fregar domésticos no son aptos para el tratamiento previo mecánico, porque sus partículas no están normalizadas, pudiendo obstruir las mallas. – Desengrase insuficiente del tejido Después del tratamiento previo mecánico del tejido, adicionalmente, se debe desengrasar. El lijado no tiene nada que ver con el desengrase. – Tiempo de exposición demasiado largo Es la causa principal de una adherencia deficiente de la película indirecta sobre el tejido. Cuanto más largo sea el tiempo de exposición de la película indirecta, tanto más dura y áspera se vuelve. Entonces, la película indirecta no se puede incorporar en el tejido durante la transmisión. – Revelador inactivo Es conveniente usar los reveladores suministrados por los fabricantes de las películas. El agua oxigenada pierde su actividad tras cierto tiempo de almacenaje. 6.18 Pantallas © Copyright by SEFAR, 01/2000 – Secado de la pantalla con aire caliente Al secar una pantalla indirecta con aire caliente, se levantan los bordes de la película. Por esta razón, las pantallas indirectas deberían secarse solamente a temperatura ambiente. – No retirar los soportes de poliéster antes de finalizar el secado completo. 6.10 Exposición Al irradiar las emulsiones directas con luz ultravioleta, las partes expuestas a la radiación se endurecen (reticulan) y se vuelven insolubles en agua. Las partes no expuestas siguen hidrosolubles, pudiendo eliminarse después de la exposición mediante lavado con agua fría o tibia. Existe una gran gama de diferentes fuentes ultravioletas apropiadas para la exposición de las emulsiones directas. La radiación máxima de las lámparas de copiado debería estar comprendida en el espectro de 350-420 nm, aproximadamente, ya que la sensibilidad máxima de las películas de pantalla y de las emulsiones diazoicas se sitúa en el intervalo de 350-420 nm. 40 30 20 B 10 0 250 300 350 400 450 500 550 600 650 700 A Espectro luz invisible y visible A = longitud de ondas, nm (nanómetros) B = Flujo espectral de los rayos W/5nm Fuentes de luz ultravioleta apropiadas: – Lámparas de halogenuro metálico de 2.000 a 6.000 vatios – Lámparas de vapor de mercurio – Lámparas de mercurio de alta presión – Lámparas de halógeno de mercurio – Lámparas fluorescentes superactínicas Aunque las lámparas de xenón se usen en la impresión offset, su zona espectral no es suficiente para la serigrafía. Para una reproducción precisa se recomienda la luz puntual. © Copyright by SEFAR, 01/2000 Pantallas 6.19 Si no se copian líneas finas o registros, la exposición puede realizarse también mediante tubos. Si los tubos están dispuestos uno al lado de otro, la separación entre ellos no debe ser superior a la distancia con respecto a la pantalla. Cuanto mayor sea la superficie expuesta, tanto más intensa debería ser la fuente de luz. La distancia entre la lámpara y el marco de pantalla debe ser, como mínimo, igual de grande que la diagonal de la superficie a exponer y como mínimo 1,5 veces la diagonal de la imagen a exponer. En ningún caso, el cono de luz debe exceder de un ángulo de 60º. Lámpara 1m 1m Al aumentar la distancia entre la lámpara y la copia, la intensidad de la acción de la luz disminuye cuadráticamente en relación con la modificación efectuada. Por lo tanto, si se aumenta la distancia, el tiempo de exposición debe prolongarse por el cuadrado de este factor de aumento. Lámpara 1m 1 lux 2m 1/4 lux 6.20 Pantallas © Copyright by SEFAR, 01/2000 Fórmula: nueva distancia Nuevo tiempo de exposición = 2 x tiempo de exposición anterior distancia anterior Por ejemplo: nueva distancia distancia anterior tiempo de exposición anterior 150 = 150 cm = 100 cm = 1 minuto (60 segundos) 2 x 60sec.=1,52 x 60sec.= 2,25 x 60sec.=135sec.=2min.15sec. 100 Por lo tanto, el nuevo tiempo de exposición asciende a 2 minutos 15 segundos. Recuerde que los tejidos teñidos requieren un mayor tiempo de exposición que los tejidos blancos. Para determinar el tiempo de exposición correcto, es imprescindible llevar a cabo pruebas con exposiciones escalonadas. Recomendamos utilizar un dispositivo dosificador de luz, por las siguientes razones: – Para compensar la intensidad de la luz al variar las distancias – Para compensar la disminución de la intensidad de la luz a causa del envejecimiento del foco. Exposición demasiado corta (Lado de la rasqueta) © Copyright by SEFAR, 01/2000 Exposición correcta (Lado de la rasqueta) Pantallas 6.21 6.11 Exposición escalonada La exposición escalonada sirve para determinar el tiempo de exposición óptimo. El tiempo de exposición depende de la capa fotográfica o película, del tejido, del espesor total, de la fuente de luz y de la distancia de la lámpara con respecto al material a exponer. Las pantallas expuestas durante un tiempo demasiado corto no se endurecen totalmente. La capa fotográfica en el lado de la rasqueta se elimina durante el revelado tras la exposición. Un indicio fiable de la exposición insuficiente es la superficie grasienta de la capa fotográfica. Si no se lava con suficiente agua, una parte de la capa fotográfica disuelta permanece adherida a los puntos abiertos. Después del secado, permanece un velo casi invisible que impedirá el paso de la tinta durante la impresión. Las pantallas sometidas a una exposición demasiado corta presentan una mala resistencia a los disolventes, las pastas de impresión y las influencias mecánicas. En este tipo de pantallas resulta muy difícil eliminar el emulsionado. En las pantallas expuestas durante demasiado tiempo puede disminuir la resolución, particularmente en los tejidos blancos. El hilo no teñido del tejido blanco refleja la luz durante la exposición y puede conducir fácilmente a una subirradiación.. Exposición demasiado corta Exposición correcta Realización de una exposición escalonada Para la exposición escalonada se recomienda usar una diapositiva de prueba. Ésta debería contener al menos 5 imágenes con el mismo diseño. Además, debería contener finas líneas y tramas positivas y negativas. Se determinan 5 tiempos, el primero de los cuales debería ser del 50%, el segundo del 75%, el tercero del 100%, el cuarto del 125% y el quinto del 150%. Si no se conoce el tiempo de exposición, el 100% debe calcularse conforme a las indicaciones del fabricante de la emulsión. 6.22 Pantallas © Copyright by SEFAR, 01/2000 La diapositiva de prueba se coloca sobre la pantalla con la cara emulsionada hacia arriba, y se introduce en el marco para copiar al vacío. Una vez que se haya generado el vacío y que la película tenga buen contacto con la pantalla, las 5 imágenes se exponen con la primera etapa (50%), a continuación se cubre una imagen y las otras cuatro se exponen otro 25%. Se cubre, adicionalmente, la segunda imagen (75%), y las tres restantes se exponen otro 25%. Se cubre adicionalmente la tercera imagen (100%) y las dos restantes se exponen otro 25%. Finalmente, se cubre también la cuarta imagen (125%), y la última se expone otro 25%. Así se obtiene la quinta etapa (150%). Durante la exposición detectamos que los diferentes tiempos de exposición provocan diferentes teñidos de la pantalla. Se producen diferentes etapas. Si las dos primeras etapas (50% y 75%) han sido expuestas durante un tiempo demasiado corto, se pueden ver claramente los escalonamientos del tono de color. En las etapas restantes (100%, 125% y 150%) no se puede apreciar ninguna diferencia de color. Por consiguiente, se puede suponer que la tercera etapa (100%) ha de considerarse como el tiempo de exposición mínimo. En la tercera etapa, la pantalla ya no debe estar grasienta en el lado de la rasqueta. Esto indica una exposición correcta. Si en la cuarta y la quinta etapa aún se detecta una diferencia de color (falta de endurecimiento), se debería realizar otra exposición escalonada con mayores tiempos de exposición. Al contrario, si entre la primera y la segunda etapa no se puede detectar ninguna diferencia de color (totalmente endurecido), se deberá realizar otra exposición escalonada con menores tiempos de exposición. En las emulsiones diazoicas se puede ver muy bien la diferencia de color entre las distintas etapas. En las emulsiones compuestas sólo por fotopolímeros, la diferencia se ve peor, pero se puede evaluar fijándose en el estado de la superficie. No grasiento = totalmente endurecido. © Copyright by SEFAR, 01/2000 Pantallas 6.23 Película de prueba ESMA La película de prueba ESMA sirve para controlar el tiempo de exposición óptimo en la fabricación de pantallas. Con una exposición escalonada (sin factores de medio tono) se determina, con ayuda del tono de color, el endurecimiento con la mejor resolución posible (nitidez de detalles). La película de prueba contiene los siguientes detalles: – Cinco imágenes idénticas para exposiciones escalonadas – Detalles positivos y negativos – Estrella desde 0,5 mm hasta la máxima resolución posible de esta película de plata – Áreas angulares y diversos ángulos de las líneas – Diferentes grosores de las líneas (de 0,025 a 1,00 mm) – Letras en diferentes tamaños – Finura de la trama 24 L/cm / 45º / valores de tonalidad del 0% al 100% 6.24 Pantallas © Copyright by SEFAR, 01/2000 6.12 Lavado Para el lavado de una pantalla expuesta recomendamos usar una tobera pulverizadora con intensidad regulable del chorro. Con un aspirador de agua se elimina el exceso de agua de la pantalla. De esta forma, se evita la formación de velos y se reduce considerablemente el tiempo de secado. Cuba de lavado incl. aspiración Las pantallas pequeñas se pueden hacer pasar por una tobera de aspiración de agua montada fijamente. 6.13 Influencia de la variación del emulsionado en la nitidez de los contornos A B C Sentido de la rasqueta A) Pantalla demasiado fina → Efecto de dientes de sierra B) Pantalla correcta → Impresión limpia C) Pantalla demasiado gruesa → Impresión poco limpia © Copyright by SEFAR, 01/2000 Pantallas 6.25 Pantallas con sistemas de película directa o indirecta Las pantallas con estos sistemas de película imprimen sin formación de dientes de sierra, incluso con un grosor mínimo del emulsionado (3-5 micrómetros en la cara de impresión del tejido). La película cubre las mallas del tejido. Por lo tanto, los problemas representados bajo a, b y c son de menor importancia (la condición previa es la selección correcta del espesor de película y del tejido). 6.14 Influencia del espesor de la pantalla en el depósito de tinta Impresión de superficies En la impresión de superficies y de líneas gruesas a partir de un grosor de líneas de aprox. 1,5 mm, la rasqueta puede presionar más el tejido sobre el material a imprimir. Por consiguiente, al imprimir con una pantalla demasiado gruesa se producirá un mayor depósito de tinta en los bordes de la superficie. A B A) Pantalla correcta → Depósito uniforme de la tinta B) Pantalla demasiado gruesa → Mayor depósito de tinta en los bordes 6.26 Pantallas © Copyright by SEFAR, 01/2000 Impresión de tramas y de líneas finas El grosor de la pantalla influye en el depósito de tinta particularmente en la impresión tramada. El tejido es apoyado por la trama copiada, a lo largo de toda la zona de impresión. Cuanto más gruesa sea la pantalla, tanto mayor será el depósito de tinta. Una pantalla demasiado gruesa provoca: – Una pérdida de impresión en los puntos de luz y un borrón de los altos valores de tonalidad de la trama (distorsión de los valores de tonalidad) – Una reproducción incorrecta de los colores debido al depósito excesivo de tinta. A B A) Pantalla correcta → Buen depósito de tinta B) Pantalla demasiado gruesa → Depósito de tinta excesivo © Copyright by SEFAR, 01/2000 Pantallas 6.27 6.15 Endurecimiento de pantallas para el estampado de textiles y cerámicas con tintas de base acuosa Procedimiento general – Copia igual que para pantallas gráficas/Secado – Retoque con la misma emulsión, eventualmente con laca especial – Secado y exposición posterior – Aplicar endurecedor por ambos lados, dejar actuar 15-20 minutos – Soplar o aspirar las mallas Procedimiento de endurecimiento En el estampado textil o de cerámicas se emplean principalmente tintas que contienen agua. Para la fabricación de las pantallas se usan lacas fotográficas, es decir, emulsiones que después del procedimiento de fabricación normal son tratadas, además, químicamente con un endurecedor para aumentar su resistencia al agua y a las sustancias químicas. La aplicación del endurecedor se puede efectuar con un pincel ancho (no usar pinceles con cerdas de poliamida), con una rasqueta de fieltro o con una esponja. El endurecedor se aplica homogéneamente a ambos lados de la pantalla en posición horizontal. Atención ¡Evitar excesos! Para permitir la penetración del endurecedor en el emulsionado es importante que antes del fijado definitivo la pantalla pueda permanecer unos 15-20 minutos a temperatura ambiente. Después, se puede endurecer durante 1 hora a una temperatura de 50ºC o durante 24 horas a temperatura ambiente. Después de este endurecimiento final, el emulsionado está prácticamente insoluble y casi ya no se puede separar del tejido con los productos químicos convencionales usuales en la serigrafía. Han de tenerse en cuenta, especialmente, las instrucciones de elaboración del fabricante de la emulsión. Cuidado: La mayoría de los endurecedores están constituidos en base a ácidos, lo cual tiene efectos negativos sobre tejidos de nylon. Las poliamidas reaccionan incluso a ácidos débiles. Nota: 6.28 Pantallas Este tipo de endurecimiento posterior de las pantallas se puede aplicar, generalmente, en la impresión con tintas que contienen agua, en la serigrafía gráfica y cerámica. © Copyright by SEFAR, 01/2000 6.16 Recuperación de la pantalla Después de la impresión, la tinta se elimina del tejido mediante el lavado con un producto de limpieza adecuado para el tipo de tinta. De la manera más eficaz, el emulsionado se elimina inmediatamente después de la impresión, antes de que el producto de limpieza pueda secarse junto con los restos de tinta. El procedimiento es el siguiente: – Lavar la pantalla hasta eliminar el líquido rellenador. – Aplicar el producto para la eliminación del emulsionado por ambos lados, hasta que se disuelva la emulsión. – Limpiar con un chorro de alta presión (50-100 bar, distancia 3 a 5 cm). – Eliminar posibles restos de tinta con productos especiales. Por lo demás, remitimos a las recomendaciones de los fabricantes de las emulsiones y tintas. © Copyright by SEFAR, 01/2000 Pantallas 6.29 7. Registro 7.1 Resumen de las recomendaciones más importantes Tejidos – POLIESTER de alto módulo – Estabilidad dimensional – Resistente a cambios de temperatura y humedad – Optimo acabado gracias a las máquinas más modernas Marcos de pantallas (véase también el capítulo de marcos) – No utilizar marcos de madera – Utilizar marcos de acero o de aluminio – Utilizar marcos con perfiles fuertes – Utilizar perfiles con paredes verticales reforzadas – Controlar la planitud de los marcos – Relación ideal entre la superficie de impresión y el formato del marco Aparato tensor (mecánico) – Aparato tensor con pinzas móviles – Las pinzas deben ser capaces de sujetar el tejido sin que éste se deslice de las pinzas – Las pinzas deben estar exentas de residuos de adhesivo – Reducir la tensión del tejido en las esquinas extrayéndolo algo de las mordazas de las pinzas – Pretensar los marcos de forma controlada, de ser posible, mediante un aparato pretensor (Ver foto página 7.5) – Comprobar la tensión permanentemente con tensiómetro (véase TETKOMAT, Newtontester) – Tener en cuenta los valores de tensión recomendados por el fabricante de tejidos Aparato tensor (neumático) – Aparato tensor con pinzas móviles – Las pinzas deben ser capaces de sujetar firmemente el tejido – Las pinzas deben estar exentas de residuos de adhesivo – Comprobar la tensión permanentemente con un tensiómetro (véase TETKOMAT, Newtontester) – Tener en cuenta los valores de tensión recomendados por el fabricante del tejido © Copyright by SEFAR, 01/2000 Registro 7.1 Encolado – Usar un adhesivo de dos componentes, para que el tejido no se deslice a causa de la influencia de la temperatura y del disolvente – Mezclar el adhesivo y el endurecedor conforme a la proporción indicada por el fabricante – Respetar los tiempos de secado – Tener en cuenta el período de aplicación del adhesivo Impresión – Es imprescindible que la mesa de impresión sea absolutamente plana – Salto mínimo – Presión mínima de la rasqueta – Ajuste óptimo del levantamiento o “lift“ (ángulo del salto constante a lo largo de toda la superficie de impresión) – Velocidad de la rasqueta – Imprimir con la rasqueta por el recorrido más corto (recorrido en sentido del ancho del marco) – En la impresión multicolor, utilizar siempre el mismo tamaño de rasqueta – Viscosidad de la tinta Climatización de los recintos de trabajo y del material a imprimir – Se considera ideal una humedad relativa del 55 - 65%. – La temperatura ambiente ha de mantenerse entre 18 - 21ºC – Las altas temperaturas en el canal de secado provocan variaciones dimensionales del material a imprimir. Frecuentemente, el material a imprimir se hace pasar por el canal de secado (en estado no impreso), antes de proceder a su impresión. 7.2 Problemas de la precisión de registro Por precisión de registro entendemos: – Por una parte, la congruencia entre la imagen original (por ejemplo, una diapositiva) y la imagen en el material impreso; en el caso de la impresión multicolor, también la congruencia entre las imágenes de impresión de los distintos colores; además, la igualdad entre las impresiones al principio y al final de una tirada o entre cualesquiera ejemplares impresos. Asimismo, por precisión de registro entendemos la constancia de emplazamiento de la imagen de impresión en los diferentes ejemplares impresos, es decir, la constancia de la distancia entre la imagen impresa y los márgenes o puntos de apoyo del material 7.2 Registro © Copyright by SEFAR, 01/2000 impreso, de las marcas de registro de impresión y la constancia del ángulo del eje de la imagen de impresión con respecto al apoyo mencionado. Puesto que, en la práctica, no existe una congruencia o precisión absoluta, tenemos que averiguar lo que significa la palabra ”preciso” en la serigrafía: Esta palabra depende, por una parte, del objetivo de los distintos trabajos de serigrafía y por otra, de lo que realmente es posible en el procedimiento de serigrafía. Los estampadores de textiles, los impresores de carteles y los impresores de circuitos impresos tienen diferentes criterios al respecto. A pesar de esta individualización, podemos y debemos analizar las diversas causas de las diferencias de registro y encontrar la magnitud posible para cada una de las causas. De esta forma, pretendemos mostrar lo que debe hacer el serígrafo para mejorar el registro, pero también los casos en que no tiene sentido buscar soluciones, porque la mejora esperada en la práctica sería demasiado insignificante. 7.3 El fotolito El fotolito se compone de un soporte de poliéster y de una emulsión fotográfica. A medida que aumentan la temperatura y la humedad, lel fotolito se altera debido a la dilatación de la emulsión fotográfica. La lámina de poliéster presenta un comportamiento prácticamente estable como base de montaje para los fines de la serigrafía. No es recomendable usar láminas de montaje en base a celulosa. La película de poliéster usual para fotolitos tiene un grosor de 0,1 mm y, de suponer un aumento de temperatura de 5ºC, se contrae 0,135 mm por metro. En caso de un aumento de la humedad relativa del aire del 10%, en cambio, se dilata 0,21 mm por metro. En el caso de una disminución correspondiente de la temperatura o humedad, se modifica en el sentido contrario. Su efecto de histéresis no necesita ser considerado. (Aquí, la temperatura y la humedad relativa del aire se consideran por separado. No hay que olvidarse que al aumentar la temperatura permaneciendo invariable la humedad absoluta, disminuye la humedad rel. del aire). La película de poliéster con un grosor de 0,18 mm, que se suele usar para la impresión de circuitos impresos, se comporta en casos de variaciones de la temperatura igual que la más delgada, pero en el caso de la variación mencionada de la humedad relativa del aire se modifica sólo 0,16 mm por metro. La importancia relativamente pequeña de la alteración del fotolito para la serigrafía resulta especialmente evidente si se compara con las variaciones de las dimensiones del material a imprimir, en particular, del papel y del cartón (véase el capítulo Material a imprimir). © Copyright by SEFAR, 01/2000 Registro 7.3 7.4 La pantalla Marcos de acero y de metales ligeros Los marcos de pantalla son de importancia para la precisión de registro, por varias razones: a) El coeficiente de dilatación térmico-lineal De suponer un aumento de temperatura de 5º, los marcos de acero se dilatan 0,06-0,07 mm por metro, los marcos de aluminio dos veces más. b) La flexión del marco a consecuencia de la tracción del tejido Un tejido de serigrafía tensado con 20 newton/cm ejerce sobre cada cm del marco (es decir, sobre 1 cm del canto del tejido, respectivamente) una tracción de unos 2 kg, es decir, unos 200 kg por metro. Por ejemplo, si un lado longitudinal recto de un marco de acero DIN A0 se flexiona unos 3 mm en su centro, a causa del tejido de serigrafía fuertemente tensado, el tejido de poliéster expuesto inicialmente con un alargamiento del 2%, aproximadamente, perderá posteriormente un 1/4 de su tensado. Al aumentar los formatos, la flexión se incrementa más que linealmente, incluso si el perfil está dotado del refuerzo habitual (véase la recomendación para formatos de marcos y perfiles) Marco cóncavo Una flexión permanente produce más bien oscilaciones que diferencias de registro. Las oscilaciones dependen de la estabilidad de los marcos, de la estabilidad del tejido y del tamaño del salto durante la impresión. Para reducir estas oscilaciones, existen las siguientes soluciones: 7.4 Registro © Copyright by SEFAR, 01/2000 Dispositivo mecánico para el tensado previo del marco Marco pretensado con pinzas SEFAR El marco recibe la flexión cóncava adecuada antes de pegar el tejido, ya sea mediante una abrazadera, ó mediante la presión de pinzas tensoras móviles que se apoyan en el marco mismo. De esta manera, quedan compensadas la tracción del tejido y la tensión del marco. Al elaborar el marco, los lados pueden someterse a una flexión convexa de unos 5 - 10 mm por metro de longitud, y soldarse en este ángulo ligeramente superior a 90º. Marco convexo © Copyright by SEFAR, 01/2000 Registro 7.5 La deformación de los marcos a causa de diversos esfuerzos mecánicos Teniendo en cuenta la fuerte tracción del tejido, y según el tipo de sujeción de las máquinas de imprimir, no se debe subestimar el peligro de deformación de los marcos. Una gran parte de estos daños se debe también a la manipulación poco cuidadosa de los marcos. Una deformación de los marcos conduce siempre a dificultades durante la impresión y a diferencias de registro. Se producen irregularidades en la distancia entre la pantalla y el material a imprimir, que perjudican la presión de la rasqueta y el depósito uniforme de la tinta. Este problema no sólo puede prevenirse eligiendo un marco estable con el perfil correspondiente, sino también aplanando el marco mediante una placa de enderezado. Los buenos fabricantes de marcos trabajan con un costoso aparato de este tipo. Acero contra aluminio El acero que entra en consideración para los marcos de serigrafía, tiene un peso específico de aprox. 7.8, mientras que las aleaciones de aluminio presentan un peso de 2.7, aproximadamente, por lo cual pesan sólo la tercera parte. Sin embargo, los perfiles y las paredes de los marcos de aluminio deben ser más fuertes que en el caso del acero. El elevado peso de los marcos de acero de mayor tamaño es un factor molesto para el hombre y la máquina. Resulta especialmente problemático en aquellas mesas en que los marcos son sujetados sólo por uno de sus lados. Para la adherencia impecable del adhesivo, los marcos de aluminio deben lijarse más a fondo que los marcos de acero. Hoy en día, casi todos los marcos de serigrafía se tratan con chorro de arena o granalla de acero. Los marcos de acero, además, se galvanizan o se protegen con una laca de dos componentes. Los marcos de aluminio nuevos deben limpiarse con un disolvente (por ejemplo, disolventes que contienen alcohol) antes de la primera aplicación de adhesivo. Recomendación para formatos de marcos y perfiles En la impresión a máquina, el movimiento de la rasqueta se realiza, generalmente, en la dirección del ancho del marco, es decir, contrario a lo habitual en la impresión manual. Las zonas de descanso de tintas, lateralmente y especialmente en altura, deben determinarse para cada tipo de máquina mediante pruebas prácticas. Unas zonas de descanso de tintas demasiado pequeñas conducen, entre otras cosas, a dificultades de registro y a impresiones poco limpias. Solamente mediante experimentos propios 7.6 Registro © Copyright by SEFAR, 01/2000 es posible cerciorarse de los formatos de impresión que realmente puedan realizarse con una máquina. Unos perfiles de marco demasiado débiles conducen, inevitablemente, a problemas como – la pérdida de tensión en el centro de la zona de impresión, – la inexactitud de registro, – la reducción de la vida útil de la pantalla etc. La siguiente tabla representa la flexión (mm) de los marcos con un determinado perfil y con una longitud (cm) determinada de sus lados, bajo la acción de una determinada tensión (N/cm). Por ejemplo: Un lado de un marco de serigrafía con una longitud de 100 cm y un perfil de 40 x 30 x 2,5 mm se flexionará 0,94 mm bajo una carga de 18 N/cm. Longitud de los lados 100 cm 18 N 28 N Perfil Longitud de los lados 200 cm 18 N 28 N 40 x 30 x 2,5 0,94 1,46 40 x 40 x 2,8/1,7 0,76 1,18 50 x 40 x 3,5/1,8 0,41 0,64 6,53 10,17 60 x 40 x 3,0/2,0 0,27 0,42 Longitud de los lados 300 cm 18 N 28 N 4,28 6,66 80 x 40 x 4,0 1,49 2,32 7,54 11,74 100 x 40 x 4,0 0,84 1,31 4,27 6,64 Flexión en mm © Copyright by SEFAR, 01/2000 Registro 7.7 Formatos de marcos y grosores de perfiles D C1 C D B1 B B A B1 A 7.8 A B / B1 C / C1 Tamañ o de Formato impresió n DIN en mm Zonas de descanso de tintas Marco por laterales/en dentro altura en mm en mm A4 210 x 300 150/150 510 x 600 A3 300 x 420 150/150 600 x 720 A2 420 x 590 150/150 720 x 890 A1 590 x 840 160/160 910 x 1160 A0 840 x 1180 180/180 1290 x 1540 1200 x 1600 200/200 1600 x 2000 1400 x 1800 220/220 1840 x 2240 1600 x 2100 250/250 2100 x 2600 Registro Perfil de aluminio y grosor de pared en mm Perfil de aluminio con diferentes grosores de pared en mm Perfil de acero y grosor de pared en mm 40/40 2,5-3,0 40/40 2,5/2,0 40/40 1,5 40/50 3,0 40/60 3,0 40/50 3,0/2,0 40/50 4,5/2,0 60/40 6,0/3,0 80/40 6,0/3,0 100/40 6,4/3,0 © 40/50 2,0 Copyright by SEFAR, 01/2000 El tejido de serigrafía Durante la impresión sin contacto, con salto, se produce una distorsión del soporte de pantalla a causa de la modificación geométrica necesaria, sin tener en cuenta el desplazamiento del tejido a causa del movimiento de la rasqueta. La modificación o distorsión de la imagen de impresión depende, en gran medida, de la dimensión de la distancia entre la pantalla y el material a imprimir (salto). Representación distorsión del tejido y dependencia del salto: Tamaño de la pantalla por dentro 1000 mm 750 125 ; ; ; ;; 125 A Distorsión ”V” de la pantalla, vista desde delante: A = 1 mm V = 0,008 mm A = 2 mm V = 0,032 mm A = 3 mm V = 0.072 mm A ;; ;; 500 Distorsión ”V” de la pantalla, vista de lado: A = 1 mm V = 0,002 mm A = 2 mm V = 0,008 mm A = 3 mm V = 0.018 mm El rozamiento de la rasqueta sobre la pantalla provoca el desplazamiento o la distorsión de la imagen en el sentido de la rasqueta. Las diferencias de registro dependen de los siguientes factores: – Viscosidad de la tinta – Presión de la rasqueta – Forma y posición de la rasqueta – Dureza de la rasqueta – Velocidad de impresión – Consistencia superficial del material a imprimir – Estabilidad de la pantalla © Copyright by SEFAR, 01/2000 Registro 7.9 Aquí, se trata de estudiar el soporte de pantalla, el tejido, en cuanto a su resistencia a la elongación. a) Poliamida Los tejidos de nylon (poliamida), aunque estén estabilizados al máximo, no alcanzan la resistencia a la elongación de los tejidos de poliéster; se usan principalmente para la impresión de objetos, donde se requiere una mayor elasticidad. b) Poliéster / Acero Para las impresiones de registro, especialmente en formatos grandes, hay que elegir entre los tejidos de poliéster y los tejidos de acero (acero V2A). El acero presenta una resistencia a la elongación aún mayor que el poliéster. No obstante, son preferentes las pantallas de poliéster, porque, con la tensión correcta, satisfacen los requisitos con respecto al registro y son menos sensibles a los golpes y choques. No se pueden indicar coeficientes exactos ó claros en relación con las diferencias de registro y las diferencias entre los tejidos de poliéster y los tejidos de acero, porque han de considerarse siempre también los demás factores mencionados anteriormente. Se han llevado a cabo ya incontables experimentos paralelos, especialmente en la impresión de circuitos impresos. Si bien el elevado factor de fatiga de los tejidos de acero se conoce por la práctica, no se puede determinar su magnitud. c) Grosor del tejido El grosor y la resistencia a la elongación de un hilo de monofilamento crecen al cuadrado en proporción a su diámetro. El grosor del tejido, en cambio, crece sólo linealmente a su número de hilos. Un tejido con hilos relativamente gruesos es pues más resistente a la elongación y por lo tanto imprime con mayor precisión de registro. El número de hilos, el diámetro de hilo que se deberán elegir dependen de la finura de la imagen a imprimir y del depósito y paso de tinta deseados. d) Tejidos de poliéster de alto módulo Los tejidos de poliéster de alto módulo se caracterizan por una mayor resistencia a la elongación y una mayor estabilidad dimensional. Por lo tanto, estos tejidos se usan en casi todos los ámbitos. e) Tejidos OSC para la impresión con tintas UV Los tejidos calandrados (es decir, aplastados de un lado térmicamente) frenan menos el movimiento de la rasqueta. Apenas se desplazan y favorecen un buen registro. Debido al calandrado se reducen, obligatoriamente, las aberturas de las mallas, lo cual puede ser ventajoso en el caso de lacas muy líquidas y tintas UV. 7.10 Registro © Copyright by SEFAR, 01/2000 f) Electroestática La carga estática de los tejidos de poliamida y de poliéster debe evitarse, por una parte, mediante el tratamiento previo del tejido por parte del fabricante y, por otra, mediante el acondicionamiento adecuado de los recintos (humedad rel. del aire > 55%). Empleando dispositivos de ionización, así como añadiendo agentes antiestáticos a la tinta de impresión, se puede atenuar la carga electroestática durante la impresión. Tensión óptima del tejido 1) La medida del tensado: Véase el capítulo ”Tensado de tejidos” La fuerza de tensado depende del tipo y de la capacidad del aparato tensor, pero también del grosor del tejido y de la estabilidad de los marcos de impresión. Los tejidos de poliéster de alta viscosidad pueden tensarse de forma extraordinariamente fuerte. Una tensión muy alta permite mantener una menor distancia entre la pantalla y el material a imprimir y un ajuste exacto de la presión de la rasqueta. La tensión del tejido se puede medir de distintas maneras: a) Con el manómetro de un aparato tensor neumático b) Midiendo el alargamiento de un trayecto predeterminado antes y después del procedimiento de tensado. (Elongación de tejidos de poliéster aprox. 2-4%, de tejidos de poliamida aprox. 4-6%) c) Mediante aparatos que miden la comba del tejido al colocar pesos, indicando el valor medido en una escala en mm o en N/cm. (Newtontester, TETKOMAT) En un tejido de buena calidad, la urdimbre y la retícula presentan la misma resistencia a la elongación y no se tienen que tensar con fuerzas diferentes. En el caso de marcos muy estrechos o curvados, por ejemplo, marcos para imprimir esquís, puede ser conveniente tensar de distintas formas. 2) La elección del aparato tensor: Un aparato tensor se recomienda, si existen las máximas exigencias en cuanto a la precisión de registro y si, normalmente, se tensan marcos del mismo tamaño. Un aparato mecánico está indicado, si se trata de tensar muchos marcos de distintos tamaños. © Copyright by SEFAR, 01/2000 Registro 7.11 3) Tensado con aparatos neumáticos: Al introducir el tejido en las pinzas, los hilos tienen que estar rectos. Es importante que la suma de las longitudes de las pinzas no sea superior a la longitud de los marcos de impresión. No debe haber separación entre las pinzas. Las pinzas deben tirar del tejido de forma uniforme y simultánea. En el caso de no ser así se producen fuerzas de cizallamiento que pueden provocar la rotura del tejido. Se debe prestar la máxima atención al cuidado del aparato tensor. Tensado con pinzas neumáticas 4) Tensado con aparatos mecánicos: Al introducir el tejido en las pinzas, los hilos tienen que estar rectos. En las esquinas, el tejido se retira un poco de las pinzas para evitar el tensado excesivo (ver tabla). Las pinzas deben ser capaces de sujetar el tejido de forma inmóvil sin dañarlo. La retícula y la urdimbre tienen que elongarse uniformemente. 7.12 Registro © Copyright by SEFAR, 01/2000 Y1 X1 X1 X2 X2 a a a a Y2 X2 X2 X1 X1 a = Bolsa SEFAR PET 1000 Lado del marco Y1 o Y2 Reducción de la tensión en los puntos X1 ó X2 con una tensión máxima de 10 N/cm 20 N/cm 30 N/cm 1m 5 mm 10 mm 15 mm 2m 10 mm 15 mm 20 mm 3m 15 mm 20 mm 25 mm 4m 20 mm 25 mm 30 mm El encolado de los tejidos sobre los marcos de impresión 1) El tratamiento previo de los marcos: En los marcos nuevos, la superficie a encolar debe lijarse y desengrasarse. En el caso de marcos usados, deben eliminarse, en la medida de lo posible, los viejos restos de adhesivo. Han de redondearse los cantos vivos. 2) Adhesivos resistentes a los disolventes (adhesivos de dos componentes): Los requisitos para los adhesivos modernos son: – Fácil aplicación, visa útil ya preparado de aprox. 1 hora – Tiempo de secado rápido (depende del número de tejido) – Carga de tracción mecánica de 80 - 90 kg por cada 10 cm de borde del tejido – Resistencia a los disolventes después de un máximo de 24 horas – Resistencia al agua caliente hasta 70ºC © Copyright by SEFAR, 01/2000 Registro 7.13 7.5 El material a imprimir La importancia del acondicionamiento de los recintos y del material para la estabilidad del material a imprimir. Composición En materiales a imprimir, compuestos por diferentes materias, por ejemplo, materiales forrados, revestidos o encolados, debe realizarse una prueba de tintas para determinar la alteración dimensional por la influencia de la tinta y del disolvente (enrollamiento / ondulación). Acondicionamiento Para la elaboración de papel y de cartón existen condiciones climáticas óptimas que deben cumplirse para conseguir un trabajo de alta calidad. Es muy importante ajustar el material a imprimir, antes de su elaboración, a las condiciones climáticas del lugar de la impresión. De ser posible, el lugar de almacenamiento y el lugar de impresión no deberían tener un clima diferente. Papel y cartón 1) La influencia de la temperatura: Las propiedades del papel y del cartón se ven sorprendentemente poco influenciadas por las variaciones de la temperatura ambiente en sí. (La impresora debe presentar cierta estabilidad a la temperatura y grado de temperatura, más bien debido a la viscosidad o al secado de la tinta). De la temperatura depende, sin embargo, la humedad de equilibrio del material a imprimir, la cual es extraordinariamente importante. 2) La influencia de la humedad relativa: Todas las fibras vegetales de las que se fabrican el papel y el cartón son higroscópicas. La absorción de agua depende, sin embargo, en considerable medida de la calidad del papel. El papel de trapos (desperdicios textiles) presenta la menor absorción de agua, la celulosa una mediana y la pasta mecánica la mayor. Un alto grado de refino y un alto contenido en cargas reducen la absorción de agua. Asimismo, el comportamiento higroscópico del papel depende de su aclimatación previa: si anteriormente estaba seco, absorbe menos agua que si se hubiese humedecido fuertemente (histéresis). 7.14 Registro © Copyright by SEFAR, 01/2000 La curva de elongación por humedad para los tipos de papel antes citados presenta una forma en S, es decir, entre el 40 y el 60% de humedad relativa su extensión es algo más plana que con una humedad superior o inferior. Además, la elongación en el sentido de la marcha de la hoja en la fabricación de papel es menor que en el sentido transversal. Los ejes de las fibras se orientan, preferentemente, en el sentido de marcha de la máquina. El hinchamiento de la fibra individual encima del diámetro asciende a un múltiplo del hinchamiento en el eje longitudinal de la fibra. Los papeles, con fibras están muy compactadas, se alargan más. En el transcurso del proceso de fabricación, el papel es sometido a esfuerzos de tracción, parte de los cuales pueden quedar ”congelados” y en cuanto el papel se ablanda un poco por la acción de la humedad, se vuelven a manifestar en contra del alargamiento producido por la humedad. Por esta razón, puede ocurrir que un papel se alargue en el sentido transversal a causa de la absorción de humedad, mientras que se contrae en el sentido de marcha de la máquina. Grado de elongación Por regla general, se puede partir de que en el rango de una humedad relativa del 50%, una alteración de la humedad de equilibrio en un 10% provocará los siguientes cambios dimensionales del papel: – Transversalmente al sentido de la máquina, 0,8 - 1 mm por metro – Longitudinalmente al sentido de la máquina, 0,3 mm o menos por metro. En promedio, sin embargo, con una humedad relativa comprendida entre el 20 y el 80%, como valor medio del cambio dimensional, por ejemplo, para un papel para impresión offset SK* 95 g/m2, se puede partir de lo siguiente: (con una alteración de la humedad relativa en un 10%) – En el sentido transversal: 1,25 mm por metro – En el sentido longitudinal: 0,48 mm por metro Plásticos También aquí, previamente debe comprobarse si el material a imprimir está compuesto por un sólo material o por diversos materiales, por ejemplo, si una lámina está laminada o encolada sobre un soporte. La lámina a imprimir puede ser tan elástica que siga las alteraciones dimensionales de la base, sobre la cual está pegada. Algo similar es válido también para las láminas autoadhesivas en estado no encolado, si el adhesivo está cubierto por un papel de protección. © Copyright by SEFAR, 01/2000 Registro 7.15 Una excepción la constituyen las láminas consideradas relativamente estables de forma, por ejemplo, a base de poliéster, en las cuales las variaciones de humedad importantes tienen un efecto ondulatorio, si el papel de protección sufre una mayor alteración de la que permite la lámina. Las alteraciones dimensionales de los plásticos provocadas por fluctuaciones de la temperatura y de la humedad varían mucho. Generalmente, la conductividad es muy reducida y la absorción de humedad se produce muy lentamente, de forma que, frecuentemente, el plástico necesita estar durante horas o días en determinado ambiente de humedad relativa del aire, hasta que sufra sus efectos. Las variaciones producidas por las fluctuaciones de temperatura son más importantes que las que han sido provocadas por las fluctuaciones de la humedad rel. del aire. Éstas últimas, prácticamente, carecen de importancia. Lo que sí hay que tener en cuenta es la influencia de los disolventes en el PVC. Alteraciones dimensionales en mm por 1 m con un cambio de temperatura de 5ºC: – Poliéster – Vidrios acrílicos – PVC 0,135 0,35 0,35 - 0,5 Vidrio de celulosa Al imprimir sobre láminas de vidrio de celulosa (láminas de viscosa transparentes que no pertenecen a los plásticos) deben considerarse, a su vez, otras variaciones dimensionales que pueden ser mucho mayores debido a su propiedad fuertemente higroscópica. Depende de si se trata de láminas no barnizadas (láminas PT) o si están barnizadas con nitro (láminas MSAT) o con PVDC (láminas MXXTó K). Acetato Si se desea realizar impresiones de registro, se usan, preferentemente, láminas de acetato (viscosa con ácido acético), siempre que no se produzcan dificultades en cuanto a la tinta o a la técnica de impresión. La variación dimensional en caso de oscilaciones de temperatura de 5ºC, es de 0,7 mm por metro, sin tener en cuenta la variación dimensional provocada por la absorción de agua. Resumen Los factores expuestos anteriormente, que influyen en la exactitud de registro, muestran que en cuanto a la fabricación de las pantallas, para conseguir unos resultados de impresión óptimos son determinantes, en primer lugar, – la estabilidad de los marcos, – el tensado correcto del tejido y – el método de pantalla. 7.16 Registro © Copyright by SEFAR, 01/2000 Los factores, tales como las variaciones dimensionales – de los fotolitos con base de poliéster, – del material del marco como tal, – del poliéster o del acero como soporte de pantalla, son en comparación de los recién mencionados de menor importancia. La exactitud de registro depende, además, – de la presión de la rasqueta – de la dureza de la rasqueta – de la viscosidad de las tintas – de la altura del salto – del tipo de instalación – de la calidad de la máquina de imprimir. Sin embargo, al imprimir sobre papel o cartón, la mayor importancia corresponde al acondicionamiento correcto del recinto y del material a imprimir. A continuación, se volverán a describir las posibles alteraciones dimensionales, para que se pueda comparar su importancia. Esto debe ayudar a descubrir aquellas causas de defectos, cuya eliminación vale realmente la pena. Para las alteraciones dimensionales de los materiales, producidas por las influencias climáticas, partimos de una variación – de 5ºC de la temperatura y – del 10% de la humedad relativa del aire, sin tener en cuenta que un aumento de temperatura reduzca la humedad relativa del aire y al revés, que una bajada de la temperatura incremente la humedad relativa. Asimismo, hay que tener en cuenta que una climatización dentro de unos márgenes de ± 2 °C y del ± 5 % de la humedad relativa del aire es un objetivo exigente que requiere una vigilancia minuciosa. En el caso normal, las cifras indicadas a continuación han de multiplicarse conforme a las variaciones climáticas reales. Las indicaciones se refieren a mm por metro. © Copyright by SEFAR, 01/2000 Registro 7.17 1) Alteraciones dimensionales con causa climática en mm: Variación de la temperatura en 5°C Variación de la humedad rel. del aire en un 10% Fotolito de poliéster grosor de 0,1 0,135 0,21 Diapositiva poliéster grosor de 0,18 mm 0,135 0,16 Marco de acero 0,065 0 Marco de aluminio 0,13 0 Material a imprimir: Elongación transversal papel insignificante Elongación longitudinal aprox. 0,8 - 1 insignificante aprox. 0,3 2) Alteración dimensional con causa mecánica: Oscilaciones de la flexión del marco hasta aprox. 2 mm Distancia entre la pantalla y el material a imprimir de 3 mm con DIN A1 Longitud de la imagen Ancho de la imagen 0,025 0,065 de 5 mm con DIN A1 Longitud de la imagen Ancho de la imagen 0,075 0,180 Distorsión por rozamiento de la rasqueta: Pantalla de acero bien tensada aprox. 0,02 y más Pantalla de poliéster bien tensada aprox. 0,03 y más Pantalla indirecta: Deformación de la película durante el lavado y el secado 7.18 Registro hasta aprox. 0,3 © Copyright by SEFAR, 01/2000 8. Impresión de retículas En muchos casos el original a copiar en la impresión de retículas (también llamadas de tramas o de medios tonos) es un motivo fotográfico. Generalmente, estas fotos no son aptas para la serigrafía. Todas las fotos son modelos de medios tonos, es decir, tonos continuos entre claros y oscuros sin el menor indicio de un punto. Por lo tanto, estos fotolitos han de ponerse en una forma imprimible. Esto es posible mediante la transformación de la imagen de medios tonos en una imagen retícula. Esta transformación se consigue mediante una retícula AM o FM. 8.1 Retícula AM (retícula de amplitud modulada) Una superficie de medios tonos se divide en una serie de puntos de mayor o menor superficie. Al observar estos puntos bajo el microscopio, se ve claramente que el tamaño de la superficie constituye el grado de negrura, mientras que la distancia entre los puntos corresponde a una secuencia fija. Es decir, la distancia se mantiene inalterada, mientras que, según el recubrimiento de la superficie, cambia el tamaño de la superficie. Al aplicar el tamaño de superficie sobre el eje vertical de una curva imaginaria y aplicando sobre el eje horizontal las distancias entre las superficies, se obtiene una curva, cuya amplitud cambia en función del recubrimiento de la superficie, mientras que las distancias siguen siempre inalteradas. La forma de una curva de este tipo corresponde a una oscilación ”de amplitud modulada” con una frecuencia fija y con una intensidad o amplitud variable. Retícula analógica con superficie variable (amplitud) © Copyright by SEFAR, 01/2000 Impresión retícula 8.1 Es decir, aunque procedamos (siempre) de modo digital durante la impresión, la reproducción de la superficie es analógica. Lamentablemente, este procedimiento y la producción de imágenes en colores implican la formación de efectos moiré. Se deben tomar las medidas correspondientes (angulación de las distintas selecciones de colores) para minimizar el moiré inevitable en la reproducción de los colores. 8.2 Retícula FM (retícula de frecuencia modulada) Con la posibilidad de generar puntos de láser que son menores que el menor punto de retícula analógico, existe la posibilidad de reproducir estos puntos de retícula análogos, o bien, de optar por un procedimiento de registro digital propio. Mientras que los primeros registradores láser o registradores de película estaban concebidos de tal forma que reproducían ángulos y anchos de retícula analógicos, es decir, los correspondientes puntos de retícula, gracias a la creciente propagación de esta técnica, ahora existe la posibilidad de registrar puntos de retícula que se conocen bajo el concepto ”retícula de frecuencia modulada”. Ahora, para reproducir la foto a transmitir, es posible transmitir a la base las unidades de puntos más pequeñas y con la distribución más diversa, dejándolas iguales con respecto al tamaño de sus superficies. Al mismo tiempo, para conseguir el recubrimiento deseado de las superficies, en las distintas secciones de las superficies a cubrir, deben registrarse diferentes cantidades de puntos. Valor de Valor de tonalidad 20% tonalidad 80% Autotípico Retícula Agfa cristal Heidelberg Prepress Diamond Screen UGRA/FOGRA Velvet Screen Scitex Fulltone Crosfield 8.2 Impresión retícula © Copyright by SEFAR, 01/2000 Se ve claramente que los puntos están distribuidos de forma mucho más fina que en la retícula AM y que todos tienen el mismo tamaño. Si ahora aplicamos el tamaño de los puntos como amplitud, registrando en el eje horizontal la distancia entre ellos, veremos que se produce una serie de curvas con la misma altura, pero con diferentes distancias entre las curvas. Una formación de este tipo corresponde, en cuanto a su efecto y su matemática, a una onda de frecuencia modulada. Por ello, en este caso, se habla de una modulación de frecuencia. Recubrimiento de la superficie y modulación de frecuencia Hoy en día, existen los métodos más diversos para lograr una disposición óptima de los puntos. El profesional puede ver que la retícula FM aplica unos puntos mucho más finos sobre la película, consiguiendo un tono homogéneo. Es obvio que en este tipo de transferencia, los efectos moiré son escasos o nulos. Sin embargo, se producen a veces otros efectos perturbadores, tales como la formación de cluster (racimos) o de acumulaciones. Para el serígrafo es importante que el punto sea al menos tan grande que se pueda reproducir e imprimir. Recomendamos un tamaño de puntos que corresponda como mínimo a las dimensiones de 2 hilos + 1 abertura de malla del tejido de impresión. © Copyright by SEFAR, 01/2000 Impresión retícula 8.3 8.3 Formas de los puntos de retículas Para conferir un buen efecto a una imagen con un formato y una distancia de observación determinados, a elaborar según el procedimiento de la impresión retículada, han de determinarse, entre otros factores, el tipo y la finura de la retícula. Para la impresión monocolor pueden usarse las llamadas retículas de efecto especiales, tales como: – Las retículas graneadas – Las retículas vermiculares – Las retículas lineales – Las retículas circulares Ejemplo de una retícula graneada Gracias a la estructura irregular de las retículas graneadas y vermiculares, se produce un menor efecto moiré que en las retículas lineales, de puntos o de cadena. En el estampado textil a la lionesa, un tipo de retícula graneada se conoce ya desde hace muchos años bajo la denominación ”procedimiento DIRACOP”. Hoy en día, las selecciones de colores se siguen elaborando, en parte de forma manual, usando láminas transparentes de superficie graneada para conseguir la estructura retículada. 8.4 Impresión retícula © Copyright by SEFAR, 01/2000 En la cuatricomía se distingue entre los siguientes tipos de retículas: – Punto redondo – Punto elíptico (retícula de puntos en cadena) – Punto cuadrado (retícula ajedrezada) 1 = Retícula de puntos redondos, unión de puntos a partir del 70% aprox. 2 = Retícula de puntos en cadena, unión de puntos a partir de a) aprox. 40% b) aprox. 60% 3 = Retícula ajedrezada, unión de puntos a partir del 50% aprox. Unión de puntos Puesto que la unión de puntos tiene una enorme importancia en la serigrafía, debido al salto del valor de tonalidad durante la impresión, vamos a estudiarla para cada forma de puntos con un recubrimiento del 46% y del 52%. © Copyright by SEFAR, 01/2000 Impresión retícula 8.5 Punto redondo con un recubrimiento del 46% y del 52% En el caso del punto redondo, la unión de los puntos se produce sólo a partir de 65-70%. Sin embargo, se produce con cuatro puntos de retícula contiguos, lo cual, a su vez, conduce a un pronunciado salto del valor de tonalidad. Punto elíptico con un recubrimiento del 46% y del 52% En la retícula de puntos en cadena, la unión de puntos se reparte entre dos etapas de valores de tonalidad, de tal forma que el salto del valor de tonalidad sea menos visible. En una primer etapa, se forma una cadena (a lo largo) debido a la unión con dos puntos contiguos; sólo en una segunda etapa, se produce la unión con las cadenas paralelas (a lo ancho del punto). Punto cuadrado con un recubrimiento del 46% y del 52% En el punto cuadrado, se produce una unión con cuatro puntos de retícula contiguos a la vez a 50%, lo cual conduce a un pronunciado salto del valor de tonalidad. Especialmente en la serigrafía, este efecto se ve fomentado, adicionalmente, por el alto depósito de tinta. 8.6 Impresión retícula © Copyright by SEFAR, 01/2000 8.4 Finura de las retículas Con la finura de las retículas está relacionada siempre la distancia de observación, la finura del tejido y el tipo de pantalla. Finura de la retícula y del tejido Los puntos más pequeños deben tener la oportunidad de adherirse al tejido. Especialmente críticas son las partes de tinta con el máximo grado de cobertura, es decir, en las cuales deben quedar anclados en el tejido los puntos más pequeños de la emulsión. Los puntos más pequeños no deben quedarse sobre la superficie de un hilo o incluso caerse a través de las aberturas de las mallas. Valores límite de posibles tamaños de puntos En principio, el diámetro de las aberturas más pequeñas de los puntos de retículas de los fotolitos debería medirse con el microscopio para seleccionar el tejido con la finura correcta. Recubrimiento ________ L/cm 20 22 25 28 30 32 34 40 48 54 60 5% 126 114 101 90 84 79 74 63 52 46 42 10% 15% 20% 30% 178 162 142 127 119 111 105 89 74 66 59 218 198 175 156 145 136 128 109 90 81 72 252 229 202 180 168 157 148 126 105 93 84 309 280 247 220 206 193 182 154 128 114 103 70% 80% 85% 90% 95% 309 280 247 220 206 193 182 154 128 114 103 252 229 202 180 168 157 148 126 105 93 84 218 198 175 156 145 136 128 109 90 81 72 178 162 142 127 119 111 105 89 74 66 59 126 114 101 90 84 79 74 63 52 46 42 Tabla tamaños (diámetro) de los puntos de retícula redonda expresados en µm Como se puede ver en los ejemplos arriba indicados, el menor punto debe tener un diámetro de dos hilos y de una abertura de malla para garantizar que el punto de retícula quede suficientemente anclado. © Copyright by SEFAR, 01/2000 Impresión retícula 8.7 Corrimiento de la tinta en los valores bajos de tonalidad La serigrafía es un procedimiento por transpaso y no un procedimiento por transferencia, como el offset. El tejido soporte de la pantalla de serigrafía da lugar a un depósito de tinta más grueso que la plancha offset. La característica y la fuerza de la serigrafía es, precisamente, el depósito de tinta intenso y efectivo. En la impresión de retículas, sin embargo, el depósito de tinta debe mantenerse lo más reducido posible, ya que, cuanto más fina sea la retícula y cuanto más alto sea el grado de cobertura, tanto más difícil resultará evitar el corrimiento de la tinta en las partes casi cubiertas de la imagen produciendo un corrimiento de tinta en los valores bajos de tonalidad. Cuanto más delgado y fino sea el tejido, tanto más reducido es el depósito de tinta y tanto mayor es la aptitud del tejido para la impresión de retículas finas. En el caso de un reducido recubrimiento porcentual, valores altos de tonalidad, la pasta de tinta debe poder pasar por el orificio puntual más pequeño, sin que lo impidan los hilos del tejido o el grosor de la pantalla en relación con el orificio puntual. También a este respecto, un tejido con hilos relativamente finos es más apropiado que un tejido con hilos relativamente gruesos. Recubrimiento del 5% Recubrimiento del 10% Recubrimiento Recubrimiento del 95% del 90 % Finura en relación con la distancia de observación La simulación de medios tonos de la retícula consiste en que los distintos puntos de retícula ya no pueden ser distinguidos por el ojo. En condiciones normales, el ojo humano es capaz de reconocer como separados dos puntos o líneas adyacentes, siempre y cuando en la reproducción en la retina no incidan en dos células visuales contiguas (conos o bastoncillos). Es decir que debe haber un espacio de al menos una célula visual. 8.8 Impresión retícula © Copyright by SEFAR, 01/2000 Por lo tanto, los puntos ya no se pueden distinguir, si las reproducciones de estos puntos inciden en dos células visuales situadas directamente una al lado de la otra, o incluso en una sola célula visual. El menor ángulo visual asciende a aprox. 0,02º. 16 L/cm 30 L/cm 80 L/cm 0,3 mm 0,1 mm 0,6 mm 30 cm 1m 2m Líneas de retículas que pueden ser reconocidas por el ojo Recomendaciones a título de ejemplos: Formato Distancia de observación Puntos de retícula por cm inferior a 0,5 m 36-48 DIN A4 ca. 0,5 m 24-36 DIN A3 0,5-1 m 18-24 DIN A2 1-3 m 15-20 DIN A1 2-5 m 12-18 DIN A0 3-10 m 12-15 Superior a DIN A0 3-20m -12 Inferior a DIN A4 Para poder llevar a cabo un determinado trabajo de impresión, se deben tener en cuenta los siguientes factores: © Copyright by SEFAR, 01/2000 Impresión retícula 8.9 – Adaptación de la finura de la retícula a la estructura de la superficie del material a imprimir. – Los colores vivos o intensos requieren retículas relativamente más gruesas que los tonos pastel. Cuanto más gruesa sea la retícula, tanto más fuertes podrán ser los contrastes al imprimir. – Cuanto más fina o suave sea la imagen, tanto más fina deberá ser la retícula. Desde el punto de vista comercial, se recomienda limitarse en la serigrafía a aproximadamente tres finuras de retículas diferentes, para ir adquiriendo experiencia. La serigrafía artística puede ir más lejos en la finura de la retícula que la serigrafía puramente comercial (por ejemplo, para fines publicitarios). 8.5 Valor de tonalidad de los puntos de retícula Bajo valor de tonalidad entendemos la proporción de la superficie de un punto de retícula impreso con respecto a la superficie que tendría en caso de un recubrimiento del 100%. Mientras que en el offset el recubrimiento puede estar comprendido entre el 95% y el 5%, la serigrafía debe conformarse, generalmente, con un volumen de valores de tonalidad del 85% al 10%, aproximadamente. Esto es válido para unas finuras de retículas de aprox. 30 P/cm y superiores. Para la impresión impecable de un punto a la luz, por ejemplo, del 15%, la tinta de impresión debe ser relativamente fluida para mantener abierto un punto en el tamiz. Esto, a su vez, conduce a dificultades en los fondos. Allí, el punto del 85% tiende a emborronarse, si la tinta es demasiado fluida. En cambio, si para los fondos la tinta se ha elegido algo más viscosa, el punto agudo se seca demasiado rápido en el tamiz. Valor de tonalidad: Se ve que para ajustar la viscosidad de la tinta hace falta llegar a un compromiso para evitar por una parte que la tinta se corra en los fondos y permitir por otra parte que se impriman los puntos pequeños en las partes claras de la imagen. Valor de tonalidad de las selecciones de colores: El polígrafo que elabora las selecciones de colores para la serigrafía debería aspirar en los fondos a un recubrimiento máximo del 300%, calculado para los cuatro colores juntos. En las reproducciones con mucho fondo, sin embargo, el negro deberá ascender como máximo al 75%. El amarillo, en cambio, puede ser más opaco para conseguir el tono verde o rojo deseado. 8.10 Impresión retícula © Copyright by SEFAR, 01/2000 Cuanto más fina sea la retícula, tanto más dificultades se producirán en la serigrafía. Así se manifiestan también los límites actuales de la serigrafía de retículas si se desea realizar a escala comercial. Ejemplos para una perfecta reproducción del volumen de valores de tonalidad de retículas en la serigrafía: hasta 24 puntos/cm 5-90 % hasta 36 puntos/cm 10-85 % hasta 48 puntos/cm 15-80 % Estos ejemplos se basan en la siguiente regla general: El punto más fino que se puede imprimir debería presentar un diámetro de 80-100µm (en un tejido PET 150-31, esto corresponde a la suma de 2 diámetros de hilo + 1 abertura de malla). 8.6 Curva característica de serigrafía Por curva característica se entiende la relación entre los valores de tonalidad en el fotolito a copiar y los de la imagen impresa, dibujados como curva en un diagrama. Una curva característica de serigrafía sirve para indicarle al experto de reproducción los problemas de la serigrafía de retículas, para que pueda efectuar las correcciones correspondientes al elaborar el fotolito. Para este fin, el serígrafo aún no necesita aparatos de medición. Se debe imprimir una retícula con 10 niveles de valores de tonalidad, por lo menos. Los valores de tonalidad de la retícula en la película positiva así como en la impresión serán medidos por el experto de reproducción con un densímetro de transmisión o con un densímetro de reflexión. Los resultados se comparan en una tabla. © Copyright by SEFAR, 01/2000 Impresión retícula 8.11 Densímetro Ejemplo de una curva característica Valor de tonalidad del fotolito % 99 91 83 76 69 63 53 47 40 32 28 22 17 11 6 1 8.12 Impresión retícula Valor de tonalidad impresió n % 100 98 94 89 84 76 59 53 44 35 28 22 15 7 2 0 Desviació n del valor de tonalidad +1 +7 +11 +13 +15 +13 +8 +6 +4 +3 0 0 -2 -4 -4 -1 100 90 80 75 70 65 60 50 40 30 25 20 15 10 5 0 © Copyright by SEFAR, 01/2000 Las desviaciones de los valores de tonalidad representados en una curva forman la llamada curva característica: % 16 14 12 10 8 6 4 2 0 -2 -4 0 5 10 15 20 30 35 40 50 60 65 70 75 80 90 100 % Representación esquemática de la curva característica de impresión A cada curva característica de serigrafía corresponde una descripción de los detalles siguientes: – Retícula Líneas/cm, tipo – Tejido Tipo, hilos/cm, tensión N/cm – Tipo de pantalla Emulsión, película capilar, película indirecta – Grosor de pantalla Indicación en µm – Superficie de la pantalla Valor de rugosidad Rz en µm – Tinta Tipo, fabricante, composición, viscosidad – Máquina Tipo, fabricante – Rasqueta Dureza, grosor, altura libre, ángulo, presión – Material a imprimir Descripción exacta, por ejemplo, tipo de papel etc. La modificación de alguno de estos parámetros puede influir considerablemente en la curva característica. © Copyright by SEFAR, 01/2000 Impresión retícula 8.13 8.7 Cuña de control de impresión La barra de control FOGRA DKL-S1 se desarrolló especialmente para la serigrafía de retículas y se puede usar para el control visual y densimétrico de los siguientes puntos: – Elaboración de la pantalla – Valor de tonalidad - variación – Coloración – Balance cromático – Efecto de emborronamiento Áreas de retículas Estas áreas contienen puntos de retícula con un grado de recubrimiento de la superficie del 5% al 95%. La frecuencia de retícula es de 24 puntos/cm. Sirven para el control visual, pero, preferentemente, densimétrico de la transferencia del valor de tonalidad durante la impresión. Áreas de tono sólido Otro control de enorme importancia en el procedimiento de serigrafía es la medición de la intensidad de los colores impresos. Con un densimetro de reflexión se mide la intensidad del color en las áreas de tono sólido de los cuatro colores. Para un buen balance de gris, los tres colores deben estar muy cerca dentro de un margen de tolerancia. Retículas y tono sólido Ejemplo de medición de tonos sólidos: Color CIAN AMARILLO AMARILLO 47B MAGENTA NEGRO 8.14 Impresión retícula Densidad teórica 1.45 1.00 1.40 1.40 1.85 Tolerancia de densidad ± 0.10 ± 0.05 ± 0.10 ± 0.10 ± 0.15 Aparato de medición: Densímetro Material a imprimir: Papel para impresión artística (emulsionado y calandrado) © Copyright by SEFAR, 01/2000 Áreas para sobreimpresión M/Y, C/M, C/Y, y C/M/Y Estos áreas permiten el control visual y la medición del color resultante en la impresión. Para ello es imprescindible seguir la misma secuencia de colores en las pruebas y en la impresión de la tirada. M/Y C/M C/Y C/M/Y Sobreimpresión Área anular Sirve para controlar los errores de transferencia durante la impresión, que se pueden producir debido a efectos de emborronamiento. Área anular Área de balance De la impresión conjunta de tres colores del área de balance resulta aproximadamente un gris neutro, cuyo valor de tonalidad corresponde aproximadamente al área de retícula de color negro con un grado de recubrimiento de la superficie del 40%. Las desviaciones del balance de color son indicadas de forma muy sensible durante la siguiente impresión. Área de balance © Copyright by SEFAR, 01/2000 Impresión retícula 8.15 8.8 Tipos de pantalla Para la impresión retículada se pueden emplear, en principio, todos los tipos de pantalla. Se deberían tener en cuenta, sin embargo, las características típicas de esta aplicación: La dificultad al imprimir retículas de uno o varios colores consiste en que tanto los puntos de luz como los fondos deben imprimirse de forma limpia. No deben producirse variaciones de los valores de tonalidad. Para cumplir con estos criterios, el grosor del emulsionado de las pantallas debe ser lo más fino posible y su rugosidad debe mantenerse lo más reducida posible. Por este motivo, para la impresión retícula es preferible usar la pantalla indirecta o la pantalla directa con película y agua (película capilar) con un grosor mínimo del emulsionado. Para grandes tiradas se puede emplear también una pantalla directa con emulsión, en cuyo caso es especialmente importante que tenga un emulsionado fino (estructura de emulsionado del 5 - 10% sobre el tejido) y un bajo valor RZ (inferior al emulsionado sobre el tejido en µm). Importante: Para las pantallas directas se recomienda usar un tejido teñido de amarillo para evitar el efecto de subirradiación durante la exposición. Especialmente en la impresión de retículas se debería trabajar sólo con fotolitos impecables. La opacidad de los puntos hasta el borde es la condición previa para una reproducción correcta de los tonos. (Véase capítulo 5.4) 8.9 Evitar el moiré en las retículas de puntos y de cadenas de perlas La técnica de reproducción evita el efecto moiré entre las filas de retícula de las distintas selecciones de color mediante la angulación adecuada. El ángulo de la retícula no se puede elegir discrecionalmente. En muchos casos, el ángulo de la retícula se indica de dos maneras distintas: – dentro de 90º para retículas simétricas de dos ejes (p.ej. retícula en cruz y retícula de puntos redondos) – dentro de 180º para retículas simétricas de un eje (p.ej. retícula de cadena de perlas. 8.16 Impresión retícula © Copyright by SEFAR, 01/2000 Por ejemplo: 0° Amarillo / Yellow 15° Magenta 0° Amarillo / Yellow 15° Magenta 45° Negro 75° Cian 75° Cian 135° Negro Indicación de 90º Indicación de 180º Los colores marcantes, tales como CIAN, MAGENTA y NEGRO, deben estar separados al menos 30º. De esta forma, el moiré entre los detalles de la retícula se reduce a un mínimo para el ojo humano. El AMARILLO como color no marcante puede estar a una distancia de 15º con respecto a los marcantes. En la serigrafía, el AMARILLO debe situarse en el eje vertical de la imagen, porque, al ser un color no marcante, hace que apenas se vea un moiré causado por el tejido. Ángulos de la retícula para 4 colores Motivos con mucho negro (fondo) AMARILLO MAGENTA CIAN NEGRO Indicación de 90º Indicación de 180º 0° 15 ° 75 ° 45 ° 0° 15 ° 75 ° 135 ° Motivos en los que predominan el AMARILLO + MAGENTA, por ejemplo, tono del color de la piel, tono anaranjado, AMARILLO MAGENTA CIAN NEGRO © Copyright by SEFAR, 01/2000 Indicación de 90º Indicación de 180º 0° 45 ° 75 ° 15 ° 0° 135 ° 75 ° 15 ° Impresión retícula 8.17 Motivos en los que predominan el AMARILLO + CIAN, por ejemplo, tono verde, tono turquesa Indicación de 90º Indicación de 180º 0° 15 ° 45 ° 75 ° 0° 75 ° 135 ° 15 ° AMARILLO MAGENTA CIAN NEGRO Indicaciones generales: El color marcante más dominante está en 45º en la indicación de 90º, y en 135º (45º desde la izquierda) en la indicación de 180º. Para cinco, seis y más colores, los ángulos deben elegirse de tal forma que los colores claros coincidan con los colores oscuros contrarios, por ejemplo, rojo oscuro y azul claro, azul oscuro y rojo claro. Una placa gris adicional se angula de tal forma que no llegue a tener la misma posición con los colores fuertemente afines al gris. Ángulos de la retícula para tres colores Indicación de 90º Indicación de 180º Color oscuro 45 ° a) 45 ° b) 135 ° Color claro 15 ° 105 ° 75 ° 75 ° 165 ° 15 ° Ángulos de la retícula para dos colores Indicación de 90º Indicación de 180º Color oscuro 45 ° a) 45 ° Color claro 75 ° 105 ° b) 135 ° 75 ° Ángulos de la retícula para un color Indicación de 90º 45 ° 8.18 Impresión retícula Indicación de 180º a) 45 ° © Copyright by SEFAR, 01/2000 Moiré entre el fotolito y el tejido En la serigrafía se puede producir adicionalmente un efecto moiré a causa de un ángulo inapropiado entre las filas de retícula de una determinada selección de colores y el tejido de serigrafía. Donde más claramente se ve este efecto es en las impresiones monocolor, mientras que en la impresión multicolor queda más bien cubierto. El efecto moiré se ve más claramente en el intervalo de 40-60%. El moiré se puede evitar total o parcialmente, de diferentes formas: 1. Mediante el tipo de pantalla: En una pantalla con película, el efecto moiré se nota menos, porque en este caso el tejido tiene una influencia menos marcante que en la pantalla con emulsión. 2. Mediante la finura del tejido: Cuanto más fino sea el tejido en relación con la finura de la retícula, menos se verá el efecto moiré. Recomendación para la elección de la cantidad de puntos de retícula en relación con el número del tejido: Cantidad de hilos/cm 2.50 3.75 5.00 : Cantidad de puntos de retícula/cm : : : 1.00 1.00 1.00 Ejemplos: Tejido Proporción Líneas de retícula PET 140-31 amarillo: 2.50 : 1 3.75 : 1 5.00 : 1 56 puntos/cm 37 puntos/cm 28 puntos/cm es decir, el número del tejido se divide por la cifra de proporción. Con estas proporciones, las filas de puntos de retícula con unos ángulos de 15, 45 y 75 grados apenas producen efecto moiré. Si no obstante resultara un moiré, se recomienda la siguiente solución: o bien o bien elegir 0,5-2 puntos de retícula más elegir 0,5-2 puntos de retícula menos. 3. Mediante angulación: a) La angulación del tejido sobre el marco de serigrafía: El grado universal ideal se sitúa entre 4 y 9, siempre que las filas de retícula de las selecciones de colores estén orientadas según los ejes vertical y horizontal de la imagen, tal como en los ejemplos indicados anteriormente. © Copyright by SEFAR, 01/2000 Impresión retícula 8.19 El ángulo del tejido de por ejemplo 7,5º ofrece además la gran ventaja de que cuando la impresión sale rayada se sabe inmediatamente si es a causa del tejido o de la rasqueta mal afilada. El tensado en un ángulo determinado puede solicitarse al servicio de tensado. Un servicio de tensado bien equipado también es capaz de tensar el tejido con los hilos derechos y paralelos entre sí, lo cual es muy importante para evitar el moiré. b) La angulación del eje de la imagen y, por lo tanto, la angulación del material a imprimir sobre la mesa de impresión no se pueden realizar con una instalación automática. c) La angulación de la retícula de todo el juego de la separación de colores (por. ej. correr todo el juego + 7,5) en relación con el eje de la imagen. 4. Mediante el tipo de retícula a) Según la teoría vigente, las retículas circulares (retícula de granos, retícula de líneas) son apropiadas únicamente para la impresión monocolor. En este tipo de retículas el peligro de moiré es reducido. Para una retícula de líneas, el tejido se dispone en ángulo. b) La retícula con puntos elípticos (retícula de puntos en cadena), eventualmente, puede reducir el efecto moiré; pero no se elige por este motivo, sino para atenuar los saltos de los valores de tonalidad. 8.10 Recomendaciones varias – El requisito para una fiel reproducción de las tonalidades de la imagen es la opacidad de los puntos de retícula hasta el borde. – Las selecciones de colores y las tintas deben pertenecer a la misma escala de colores, por ejemplo la “escala europea“. – Colocar el positivo de la retícula sobre una placa de cristal, iluminada desde abajo con una bombilla. Colocar el marco de serigrafía tensado sobre el positivo, paralelamente respecto al eje de la imagen. Si aparece un efecto moiré, el tamiz se deberá girar hacia la izquierda o la derecha, hasta que este efecto ya no sea visible (en la mayoría de los casos bastan unos 7º). – Las zonas críticas en cuanto al efecto moiré se encuentran en el sentido de los hilos del tejido y los cruces de hilos. – Cuanto más marcante o dominante sea un color, tanto mayor es la posibilidad de que se produzca un efecto moiré. – Para la impresión en cuatro colores se usan cuatro marcos de metal estables del mismo tamaño. 8.20 Impresión retícula © Copyright by SEFAR, 01/2000 – – – – – – – – – – – – – – – – Todos los marcos llevarán tensado el mismo tejido. Para las pantallas directas se debe usar un tejido teñido. Tensado firme del tejido. Los hilos deben quedar rectos. Los cuatro marcos deben presentar la misma tensión del tejido. Una rasqueta perfectamente afilada es decisiva para la calidad de impresión. La dureza de la rasqueta debe ser de aprox. 70º shore. El ángulo de la rasqueta debe ajustarse en 75º. Una rasqueta guiada de forma demasiado plana tiende a emborronar, una rasqueta demasiado inclinada aumenta el peligro de deformación del tejido. La contrarrasqueta no debe ajustarse demasiado baja. Al retroceder debe quedar aplicada sólo una fina película de tinta. Si la contrarrasquetá se ajusta demasiado baja, llena la pantalla con demasiada tinta. Se emborrona la impresión. Las retículas se imprimen con un ajuste de tinta lo más corto posible. Las primeras pruebas de impresión de retícula deben realizarse con una retícula abierta. Los tejidos muy finos requieren una pigmentación relativamente fuerte de la tinta. Dado que las tintas UV tienden a emborronar, pero no se secan en la malla, los originales de las retículas a copiar deberían presentar un volumen de valores de tonalidad del 5-80 %. Al usar tintas UV en la impresión en 4 colores se debe procurar que el grosor adicional de la pantalla y el valor Rz asciendan como máximo a 5 µm. Para mantener reducidos los problemas del emborronamiento de las tintas UV en la sobreimpresión, recomendamos seguir el orden siguiente: CIAN - MAGENTA - AMARILLO - NEGRO Al imprimir con tintas UV, la dureza de la rasqueta debe ser de 75º shore, es decir, por lo general, algo más dura que para las tintas convencionales. La posición de la rasqueta debería ser de 75º. Recomendación para elegir la cantidad de puntos de retícula en relación con el número del tejido Para manejar esta recomendación, han de hacerse las siguientes aclaraciones básicas: a) Segmento b) Tipo de tinta c) Finura de la retícula © Copyright by SEFAR, 01/2000 Impresión retícula 8.21 Gráficos y CD: Tipo de tinta Finura de la retícula Tejido Hilos/cm Diámetro del hilo Tinta con disolventes hasta 48 L/cm 120 a 165 27, 31 y 34 µm Tinta UV hasta 60 L/cm hasta 15 L/cm 140 a 180 90/2 27, 31 y 34 µm 34 µm Tinta con agua hasta 48 L/cm 140 a 180 27 y 31 µm Finura de la retícula Tejido Hilos/cm Diámetro del hilo Tinta con agua Baldosas hasta 24 L/cm 40 a 77 80, 70, 64, 55 y 48 µm Tinta con disolventes Azulejos hasta 36 L/cm 120 a 140 34 y (31) µm Finura de la retícula Tejido Hilos/cm Diámetro del hilo hasta 48 L/cm 120 a 165 31 y 27 µm Cerámica directo: Tipo de tinta Cerámica calcomanías: Tipo de tinta Tinta con disolventes Impresión de motivos en camisetas: Tipo de tinta 8.22 Impresión retícula Finura de la retícula Tejido Hilos/cm Diámetro del hilo Tinta de pigmentos hasta 24 L/cm 61 a 77 90 64, 55 y 48µm 40 µm Tinta plastisol hasta 36 L/cm 90 a 140 48, 40, 34 y (31) µm © Copyright by SEFAR, 01/2000 8.11 Más estabilidad en la impresión mediante fotolitografías con composición acromática Helmut Acker, jefe de reproducción de una empresa reproductora Helmut Acker informa sobre la composición acromática desde el punto de vista de la empresa de reproducción. Hoy en día, la reproducción multicolor, cuya resolución de colores se realiza mediante retículas, se elabora, en mayor parte y para todos los procedimientos de impresión, en equipos scanner. Los tipos o anchos especiales de retículas, están integrados como programa (software) o vienen disponibles en el mercado como equipamiento adicional, por ejemplo para las formas de puntos o ángulos más diversos. Los scanners modernos, libremente programables, permiten producir selecciones de colores con la composición cromática tradicional o con una composición acromática. Con el software correspondiente las fotolitografías con composición acromática se pueden elaborar con la misma fiabilidad y exactitud que las litografías convencionales, compuestas por tres colores. Sin embargo, hemos comprobado que las opiniones en los círculos profesionales difieren considerablemente en cuanto a la composición que debe tener una selección de colores en el método acromático. Existe, por ejemplo, la opinión de que los tonos grises deberían obtenerse sólo con el negro, y que todos los colores mixtos deberían componerse de dos colores cromáticos y negro. De esta forma, los profesionales de la impresión esperan conseguir un ahorro de los costosos colores cromáticos en el proceso de impresión y mejorar o incluso igualar la brillantez a la del huecograbado, cosa especialmente deseada por las imprentas offset. En las discusiones técnicas sobre las litografías acromáticas hemos de diferenciar entre acromático en el sentido más estricto y una reducción más fuerte de los colores inferiores, es decir, un aumento de UCR (undercolor remove). La experiencia nos ha demostrado que con UCR el impresor debe proceder de forma muy diferenciada. En las representaciones técnicas de equipos como radio, televisores, cámaras fotográficas, prismáticos y similares, el objetivo se consigue en gran medida mediante UCR junto con una combinación correspondiente con un negro sólido, de tal forma que el recubrimiento de la superficie puede reducirse del 280%, como mínimo, al 200%, aproximadamente. De esta manera se obtiene un dibujo más brillante y se previenen los efectos de juegos de colores en los fondos rojizos o verdosos. © Copyright by SEFAR, 01/2000 Impresión retícula 8.23 En cambio, en las ilustraciones que representan principalmente objetos sólidos y oscuros, se debe mantener reducido el UCR, porque existe el peligro de que la fuerte reducción de color ya no pueda compensarse con el negro y se produzca una pérdida inevitable en el dibujo. Este problema se presenta, principalmente, en el huecograbado y en la impresión offset. 100% 50% 0% C 40% C 50% M M 60% Y Y K 30% K 180% Composición cromática con una reducción de los colores inferiores Antes de disponer de los conocimientos para la elaboración de selecciones acromáticas programadas propiamente dichas, estábamos acostumbrados a componer la selección de colores con los colores cian, amarillo, magenta y negro, eligiendo un negro esquelético, sobre todo, para apoyar el dibujo en profundidad. En las selecciones acromáticas separamos en todos los colores mixtos sucios el menor color cromático y lo sustituimos por negro. De esta forma, obtenemos selecciones de colores con partes de color mucho menores, pero un negro desacostumbradamente sólido. Por consiguiente, en los tonos marrones ya no tenemos cian. Los tonos entre verde y oliva, por ejemplo, ya no contienen rojo. El color que falta se reemplaza siempre por el negro. Esto trae ventajas muy importantes en la impresión. Generalmente, la imagen obtiene más brillo y, como podemos comprobar reiteradamente: ¡Lo acromático resulta más coloreado! 8.24 Impresión retícula © Copyright by SEFAR, 01/2000 100% 50% 0% 0% C C 10% M M Y 20% Y K 70% K 100% Composición acromática Sin embargo, la experiencia demuestra que - aunque es posible a nivel técnico - no se debe extremar la eliminación del tercer color cromático. Sabemos que un gris obtenido a partir de los colores cromáticos tiene un efecto más agradable que un negro reticulado. Por lo tanto, se recomienda no eliminar del todo el tercer color cromático en los tonos sucios, porque, en caso contrario, la imagen pierde armonía. Esto se denomina composición acromática con adición de colores cromáticos. 100% 50% 0% C 25% C 35% M M 45% Y Y K 45% K 150% Composición acromática con adición de colores cromáticos © Copyright by SEFAR, 01/2000 Impresión retícula 8.25 Se plantea la cuestión de cuáles son las razones que provocaron la discusión sobre la composición acromática. Básicamente se puede decir que las fotolitografías con composiciones acromáticas ofrecen importantes ventajas a nivel económico y cualitativo, especialmente, en las imprentas offset con máquinas offset de cuatro colores y de bobina. Lo mismo es válido también para el huecograbado, cuando se trabaja con películas offset. Tras disponer de los primeros resultados, se puede constatar que las mayores ventajas se consiguen en la serigrafía: Gracias a la ausencia de un color cromático en la sobreimpresión se reduce sensiblemente el tiempo de secado. Al reducirse la cantidad de tinta para la impresión sobrepuesta, se consigue evitar en gran medida el efecto aterciopelado. Otro efecto muy ventajoso es el menor consumo de tinta. Los problemas de registro se notan mucho menos, pues el único color realmente marcante es el negro. Debido a que aún no es posible valorar de forma óptima las selecciones de colores en la pantalla, hoy en día todavía no se pueden evitar las pruebas de impresión. Esto conduce inevitablemente a un aumento de los costes de producción de las fotolitografías. Además, en caso de una extrema aplicación acromática han de tenerse en cuenta las reacciones y peculiaridades. Por ejemplo, si se elimina totalmente el tercer color cromático, ciertos tonos de color pueden aparecer ásperos e incluso se puede producir un efecto moiré, porque en la gama de colores faltan ciertos puntos de retícula, o bien, las menores diferencias de registro durante la impresión pueden conducir a destellos blancos. Estos aspectos los deberá tener en cuenta el profesional al elaborar las selecciones de colores, especialmente al dimensionar la reducción de colores. 8.12 La impresión retículada calculada para textiles La impresión retículada calculada es un sistema de coloración y de diseño digital, con el cual los matices deseados se obtienen mezclando las tintas de estampación textil sobre la fibra. La dosificación de los diferentes componentes colorantes se consigue mediante un reticulado exactamente calculado. Mediante la combinación de un trabajo litográfico especial, una elaboración de pantallas a precisión y un proceso de impresión optimizado, los colorantes individuales se aplican sucesivamente de forma volumétricamente dosificada sobre la fibra textil, donde se mezclan. Con cuatro pantallas se puede imprimir un número casi ilimitado de matices en un diseño. El objetivo de esta técnica consiste en producir, de forma económica y respetuosa con el medio ambiente, diseños atractivos y multicolores. 8.26 Impresión retícula © Copyright by SEFAR, 01/2000 Historia de la impresión retículada sobre textiles Hubo un tiempo en que la profesión del impresor y la del colorista eran una actividad puramente artesana o incluso artística. Los requerimientos eran, principalmente, de naturaleza estética, los medios técnicos eran limitados. Pero los tiempos cambian y uno ya no está dispuesto a aceptar que la máxima cantidad de tonos de color que puede presentar un diseño de impresión se vea limitada por la máquina de imprimir prevista para ello. Las técnicas de medios tonos se desarrollaron de diferentes maneras. Así, nació también la impresión retículada. Por ejemplo, bajo la denominación ”procedimiento DIRACOP” se dio a conocer una clase de retícula de granos. En la actualidad, las selecciones de colores para este cometido se elaboran manualmente, usando láminas transparentes de superficie graneada para conseguir la estructura retículada. En el procedimiento fotográfico, la retícula graneada se elabora por medio de una retícula magenta de contacto. Ya entonces, la industria de estampación textil estaba probando, reiteradamente, la impresión estandarizada de 4 colores. Estímulos para el desarrollo de la impresión retículada calculada Los incentivos para el desarrollo de la impresión retículada calculada son: – Realizar diseños atractivos – Mejorar la rentabilidad – Reducir la polución del medio ambiente Mediante la impresión retículada calculada pueden lograrse los efectos de las siguientes técnicas: – Técnica de medios tonos – Técnica de gradación – Sobreimpresión – Procedimiento de retículas multicolores – Combinación de los procedimientos arriba citados © Copyright by SEFAR, 01/2000 Impresión retícula 8.27 Puntos en común en el principio básico de la impresión retícula calculada se encuentran en: – La impresión offset – La impresión por chorro de tinta – La impresión de retículas con pantallas de serigrafía Modo de trabajo de las diferentes técnicas de impresión Para explicar mejor las diferencias, resumiremos brevemente los principios básicos de los siguientes procedimientos de impresión: – Impresión tradicional de retículas – Cuatricomía estandarizada – Impresión multicolor de retículada calculada Impresión tradicional de redículas En la estampación textil tradicional, el diseño se descompone en los distintos colores individuales. Para cada color se elabora una pantalla mediante un extracto de película. Las superficies se distinguen entre permeables a la tinta e impermeables a la tinta. Estas superficies pueden ser provistas también total o parcialmente con diferentes tipos de retícula. Se tiene en cuenta la colocación de colores por encima o por debajo. La selección del tejido de pantalla depende del material textil a estampar y determina también la cantidad de aplicación de las pastas de impresión. La pasta de impresión premezclada al tono de color correcto se imprime en el lugar correcto sobre el material textil, a través de la pantalla. La cantidad máxima de colores de un diseño depende del tamaño de la máquina de imprimir. Cuatricomía estandarizada Según esta técnica, el diseño se separa, al igual que en la serigrafía gráfica, en los colores básicos cian, magenta, amarillo y negro. Los datos de colores utilizados para ello provienen de una escala de colores estandarizada (por ejemplo, escala europea). Con fotolitos por cada color seleccionado, calculados con los valores de tonalidad para la serigrafía gráfica, se elaboran pantallas de retícula. La reproducción de fotolitos con colorantes textiles resulta muy difícil y requiere mucha experiencia y un gran número de experimentos y pruebas. Para el ajuste del color es imprescindible buscar compromisos. Con una menor gama de colores y menores partes de color resultan diseños acromáticos y sobresaturados. Generalmente, la mezcla de las tintas en uso es inevitable y los resultados son insatisfactorios. 8.28 Impresión retícula © Copyright by SEFAR, 01/2000 Impresión retículada multicolor calculada (Ciba Especialidades Química) En esta técnica, un fotolito (diseño), en primer lugar, se digitaliza. La cantidad de puntos / cm viene definida por el ancho de la retícula seleccionada y determina la resolución. Ésta debe seleccionarse teniendo en cuenta la consistencia del material a imprimir, la distancia de observación habitual y los efectos deseados. Con el tamaño de punto de retícula se controla la luminosidad, es decir, la cantidad de color de cada componente de color individual. Para calcular los puntos de retícula sirven los grados de niveles de tonalidad, referidos específicamente al substrato y a las condiciones de impresión. Estos puntos de retícula calculada deben registrarse en un fotolito (extracto de retícula). Los fotolitos sirven para elaborar las pantallas de impresión. Éstas vuelven a juntar el diseño descompuesto en puntos. Estos puntos de retícula con el tamaño correcto, en el lugar correcto, con el ángulo calculado, con el tejido adecuado y con los colorantes y concentraciones correspondientes, reproducen el diseño con la forma y el color deseados. En la estampación textil tradicional ha de estudiarse el comportamiento de la constitución de los colorantes. La constitución del colorante es la intensidad del color de una impresión, percibida visualmente en función de la concentración de la pasta de impresión. Al mismo tiempo, es una característica del colorante. Sin embargo, la constitución viene influenciada por los siguientes factores: – Substrato – Tratamiento previo del material – Composición de la pasta de impresión – Depósito de la pasta de impresión – Fijación De forma similar, en la impresión retículada calculada se analiza el comportamiento de los valores de tonalidad de los diferentes valores de la retícula bajo determinadas condiciones de producción. El valor de retícula describe la proporción de un punto de retícula con respecto a la superficie con una recubrimiento del 100 por ciento. El comportamiento de los valores de tonalidad sobre el material textil describe la constitución del color (intensidad visual del color) en función con el recubrimiento porcentual (tamaño de puntos de retícula). Este comportamiento de los valores de tonalidad es uno de los elementos básicos de la impresión retículada calculada y, por lo tanto, requiere mucha atención. © Copyright by SEFAR, 01/2000 Impresión retícula 8.29 Al contrario de la impresión tradicional, se trabaja con una concentración de pastas de impresión. Ésta, con un valor de retícula del 100% constituye el tono sólido, y con un 1% el tono más claro o el menor porcentaje de mezcla de un colorante. Este comportamiento de los valores de tonalidad, junto con la selección de los colorantes más apropiados, arroja la gama de colores (volumen de valores de tonalidad) que se puede alcanzar. En la impresión retícula multicolor, el volumen de valores de tonalidad no está vinculado con un número fijo de colorantes. Existen fotolitos, en los cuales no basta con una gama de colores de 4 colorantes. Por lo tanto, para la reproducción de tonos azules brillantes se necesita adicionalmente otro colorante azul. La misma situación resulta también en la gama naranja, en la que hace falta un colorante naranja. Por otra parte, existen diseños en los que basta con una gama de colores de tan solo 3 colorantes. Amarillo Amarillo Naranja Negro Negro Magenta Magenta Cian Cian Violeta Ejemplo gráfico: Impresión retículada multicolor Los tonos de color se pueden definir y describir con los anchos de retícula correspondientes. Las selecciones de colores de la retícula se elaboran sobre la base de los colorantes para textiles, seleccionados para ello. El cálculo de los valores de tonalidad/valores de retícula, teniendo en cuenta todos los factores relevantes (tipo de retícula, ancho de retícula, ángulo, tejido de pantalla, secuencia de impresión etc.) forma la base. Los factores de producción se registran durante el análisis del proceso, y mediante la optimización y la estandarización de los distintos ciclos de trabajo se consigue la reproducibilidad necesaria. En los fotolitos de retícula elaboradas se han considerado la técnica de grabado (tejido de serigrafía seleccionado especialmente), los datos técnicos de la impresión, las influencias de los distintos colores y los detalles litográficos. Con las pantallas obtenidas partiendo de esta base, con las concentraciones definidas de las tintas maestras y con la secuencia de impresión predefinida, los diseños se reproducen con fidelidad de los colores sobre el correspondiente material textil. 8.30 Impresión retícula © Copyright by SEFAR, 01/2000 8.13 Objetivos de la impresión retículada calculada – Diseños más atractivos – Rentabilidad – Ecología Diseños más atractivos La técnica multicolor de Ciba con 100 niveles de intensidad permite la elaboración de una gama teórica con 4 millones de tonos de color. Dichos tonos se pueden conseguir con 4 pantallas. De esta forma, es posible producir un desarrollo suave de los colores, medios tonos definidos, superposiciones calculadas y efectos tridimensionales en la estampación textil. Rentabilidad Con esta técnica, incluso en los diseños multicolores se puede reducir al mínimo el número de pantallas necesarias, lo cual influye mucho a la hora de calcular los costes de la producción de la impresión. Al imprimir constantemente con un número reducido de pantallas, también se puede reducir el personal en las máquinas de imprimir. Los tiempos de preparación necesarios para los cambios de diseño son más cortos, ya que se recambian menos pantallas y debido a que las tintas de impresión son idénticas para todos los diseños, por lo que no es necesario cambiarlas. El trabajo necesario para preparar la tinta queda reducido considerablemente en la impresión de retículas calculadas. Se suprime el cálculo de las cantidades de tinta necesarias y la mezcla de los diferentes colorantes que la componen. Controles hacen falta tan sólo en el caso de tintas maestras aplicadas a gran escala. Se minimiza la cantidad de las costosas impresiones de muestras. Con una aplicación correcta de la técnica de retícula calculada, generalmente, no hacen falta correcciones ni modificaciones. Ecología Con esta técnica no se plantea el problema del reciclaje y de la reutilización de tintas usadas. Al usar para todos los diseños las mismas pastas de impresión, no se producen desechos de tinta. Los restos de tinta del día anterior se podrán reutilizar al día siguiente. © Copyright by SEFAR, 01/2000 Impresión retícula 8.31 Ya no es necesario limpiar los dispositivos, tales como los cucharones para la tinta, los conductos de tinta, los sistemas de rasqueta y los contenedores de tinta, después de cada cambio de diseño, sino que se pueden emplear directamente para el siguiente diseño. En la impresión tradicional las pérdidas de pasta de impresión ascienden a un promedio de 10 kg por pantalla. Esta contaminación de las aguas residuales queda eliminada. En el procedimiento de impresión retículada, para el depósito de pasta de impresión es determinante, no sólo el grado de recubrimiento, sino también la intensidad media de los colores del diseño. Los matices claros se consiguen con un menor depósito de pasta. La intensidad media, estimada del color de los diseños calculados hasta ahora (aprox. 400 diseños) asciende a un 40%. De esta manera, la contaminación de las aguas residuales por las sustancias químicas contenidas en la pasta de impresión (urea, alginatos, coadyuvantes, etc.) se reduce en un 60%, aproximadamente. 8.14 Aspectos técnicos Esta técnica requiere una estrecha colaboración entre el consumidor final y Ciba. El éxito depende de la calidad de esta cooperación. Un cálculo de la retícula en base a datos erróneos es inútil. Es absolutamente necesario que los colorantes empleados para el cálculo, se usen también durante la producción. La técnica retículada (las pastas de color se mezclan sobre la fibra) requiere tintas transparentes. Al usar tintas de pigmentos no transparentes, se pueden producir problemas de reproducibilidad dentro de una partida de producción. Cuando se solapan puntos de retícula, al usar tintas no transparentes, la última pasta de color cubre la anterior. 8.32 Impresión retícula © Copyright by SEFAR, 01/2000 9. Impresión A continuación se darán algunas recomendaciones para la impresión manual y la impresión con máquinas de impresión plana. Durante el proceso de impresión, el resultado de lo que se imprime viene influenciado por diversos factores; por citar sólo algunos: – Tipo de construcción de la máquina de imprimir: Construcción pesada, precisa o ligera, – Estabilidad de la mesa de impresión, clase de ajuste de registro, ajuste del guiado de la rasqueta, etc. – Configuración de la pantalla, en particular, de la tensión del tejido, – Dureza de la rasqueta elegida, ejecución del afilado de la rasqueta, ajuste del ángulo de la rasqueta, presión de la rasqueta, velocidad de la rasqueta, – Ajuste del salto (distancia entre la pantalla y el material a imprimir) – Ajuste de la altura del movimiento de elevación (lift) – Asiento del material a imprimir. Con vistas a las interacciones mutuas de los factores arriba citados es recomendable (en la medida en que lo permitan los fotolitos) clasificar las pantallas en unas pocas dimensiones normalizadas. Las pantallas de serigrafía deberían clasificarse también según el paso de tinta más o menos fuerte. Si se trata de adquirir experiencias de manera sistemática, se deberán observar, entre otras, las siguientes reglas fundamentales: – Limitar en lo posible la multitud de tareas, es decir, conformarse en un principio con pocos fotolitos de impresión similares. – En las pruebas de impresión, modificar siempre sólo un factor, es decir, no corregir dos o más ajustes a la vez. © Copyright by SEFAR, 01/2000 Impresión 9.1 9.1 Preparación de la máquina de impresión plana Para obtener una impresión limpia y de registro exacto, es importante ajustar correctamente el salto y la elevación. a b c a) b) c) d) d Pantalla Material a imprimir Mesa de impresión Salto Se denomina “salto“ a la distancia entre la pantalla y el material a imprimir, en el momento poco antes del proceso de impresión, es decir, antes de que la rasqueta oprima la pantalla sobre el material a imprimir. El salto es necesario para que el material a imprimir no entre en contacto con la pantalla antes de la impresión, en cuyo caso se puede emborronar, y para que la pantalla se levante del material a imprimir inmediatamente detrás de la rasqueta de impresión. El salto debe ajustarse lo más pequeño posible; por ejemplo: – para un formato de impresión DIN A3 1 - 3 mm; – para un formato de impresión DIN A0 3 - 5 mm; Para la impresión manual, generalmente, se usa un salto algo mayor que para la impresión a máquina. Cuña de medición SEFAR En las máquinas de impresión plana, un salto uniforme es uno de los factores decisivos para lograr registro exacto y una impresión perfecta. Si en la máquina de impresión se ha colocado una pantalla con diferencia de salto, es lógico que la presión de la rasqueta se ajuste desigualmente, porque la rasqueta tiene que presionar con mayor fuerza sobre la pantalla, en el lado donde haya mayor salto. De ello resulta una distorsión irregular e intensa de la imagen impresa. 9.2 Impresión © Copyright by SEFAR, 01/2000 Con la cuña de medición SEFAR resulta muy fácil controlar la uniformidad del salto, introduciéndola, en los cuatro lados, entre el marco de la pantalla y el material a imprimir. En la escala de la cuña de medición se puede leer la altura del salto en mm. El salto óptimo depende de las dimensiones de la pantalla y de la imagen a imprimir, de la tensión del tejido, del ajuste de la tinta y del cometido de impresión en sí. Cuña de medición del salto Para que la pantalla se levante aún mejor del material a imprimir, las máquinas llevan incorporado un movimiento de elevación que debe elevar el marco de la pantalla a medida que avanza el recorrido de la rasqueta, de tal forma que el ángulo del salto detrás de la rasqueta se mantenga siempre idéntico a lo largo de todo el recorrido. e a b c a) b) c) d) e) d Pantalla Material a imprimir Mesa de impresión Movimiento de elevación Dirección de impresión La fuerte tensión del tejido, el salto y el movimiento de elevación ayudan a levantar la pantalla del material a imprimir, poco después del paso de la rasqueta de impresión. En cambio, si el tejido se queda pegado a la imagen impresa durante un cierto recorrido (formación de arrastre), varía la distribución de tinta con el resultado de una impresión poco limpia. © Copyright by SEFAR, 01/2000 Impresión 9.3 Se pueden ajustar los tres parámetros: – La tensión del tejido (véase el capítulo Tensado) – La altura del salto – La altura de elevación Si se aumentan, también hay que incrementar un poco la presión de la rasqueta. Si el salto y la elevación son demasiado grandes, empeora la exactitud de registro. También la reducción de la velocidad de impresión ayuda a reducir el peligro de la formación de arrastre. En las máquinas cilíndricas no se necesita el movimiento de elevación de la pantalla. 9.2 La rasqueta de impresión Material Las rasquetas de impresión se componen de goma natural o de goma sintética (denominación comercial: Neopreno) o de poliuretano (Vulkulan, Ulon) Las rasquetas de goma sufren un mayor desgaste, pero su carga electroestática es mínima. Las rasquetas de poliuretano presentan una mejor resistencia a la abrasión, pero se electrizan más. Ambos materiales se endurecen con el paso del tiempo. Si la rasqueta se deja demasiado tiempo en disolventes, se hincha el material de la rasqueta. La hoja de la rasqueta queda ondulada y no puede usarse más. Por este motivo, la rasqueta debe limpiarse y secarse inmediatamente. El material de la rasqueta tampoco debe presentar poros o arañazos en las caras laterales. Esto daría lugar a una impresión rayada. La rasqueta debe afilarse frecuentemente. Solamente con un canto de impresión afilado y limpio se consiguen buenos resultados de impresión. Dureza La dureza de la rasqueta se mide en ”shore”. El intervalo recomendado generalmente es de 60º - 75º shore. Las rasquetas duras (70º - 75º shore) son apropiadas para impresiones de gran formato y de retículas. 9.4 Impresión © Copyright by SEFAR, 01/2000 Las rasquetas blandas (60º - 65º shore) se usan preferentemente para la impresión de materiales con superficies irregulares. Las rasquetas demasiado duras exigen una presión elevada y pueden dar lugar a dificultades de registro (cuanto mayor sea la resistencia al rozamiento sobre el tejido, tanto mayor es la deformación). Además, se reduce la durabilidad de la pantalla. Si se ejerce una presión demasiado alta, una rasqueta demasiado blanda puede ceder hacia atrás. El ángulo de la rasqueta se vuelve demasiado plano y entonces, la rasqueta no restrega la tinta deslizándose sobre el tejido, sino que la presiona sobre el material a imprimir a lo largo de una superficie de contacto más larga. ¡La tinta pasa por debajo de la pantalla! Dimensiones a) Dureza de la rasqueta e b) Grosor de la franja de la rasqueta c) Altura de rasqueta libre d) Ángulo de la rasqueta mm e) Presión de la rasqueta 10-20 f c f) Velocidad de la rasqueta g) Afilado de la rasqueta (perfil / superficie) a d b g Perfil de la rasqueta 3cm 15cm área de la imagen 3cm 15cm Vista frontal de la rasqueta El marco de impresión debe tener unas dimensiones suficientes para que sus bordes interiores dejen libre a cada lado de la rasqueta de impresión una distancia mínima de 12 cm. Unas distancias demasiado pequeñas dan lugar a una distorsión visible de la imagen. © Copyright by SEFAR, 01/2000 Impresión 9.5 Afilado de la rasqueta La configuración de los cantos de la rasqueta influye decisivamente en la calidad o la clase de la impresión. Un canto afilada de la rasqueta aplica sobre el material a imprimir una cantidad de tinta exactamente limitada, a través del tejido y la pantalla. Resulta una impresión limpia y con bordes nítidos. Esto es importante para los detalles finos y la impresión de retículas. Un canto que se haya vuelto desgastado o se haya redondeado intencionadamente o no, no separa la tinta sobre el tejido, sino que hace pasar mucha tinta a través del tejido. Se emborronan los detalles: Por otra parte, la aplicación de una mayor cantidad de tinta puede ser deseable para conseguir un mejor recubrimiento de superficies. Una rasqueta mal afilada provoca una impresión rayada. Generalmente, queda sin aclarar si la impresión rayada fue producida por la rasqueta o por el tejido. La única manera de aclararlo consiste en tensar el tejido de tal forma que los hilos se extiendan en un ángulo determinado respecto al marco de impresión y por lo tanto, también respecto al movimiento de la rasqueta. Las rayas producidas por la rasqueta se eliminan limpiando el canto de la rasqueta mediante un paño para pulir o afilándola nuevamente. La afiladora de rasquetas debe tener un dispositivo de sujeción estable para la rasqueta de impresión. La hoja debe afilarse paralelamente al soporte de la rasqueta. De esta manera puede efectuarse un reafilado extremadamente fino. Ha de evitarse el sobrecalentamiento durante el procedimiento de afilado. Se deben redondear los extremos de la rasqueta. Para afilar rasquetas se usan cintas de esmeril. Las cintas de esmeril pueden emplearse según las figuras siguientes, como revestimiento de ruedas o como cinta continua. 9.6 Impresión © Copyright by SEFAR, 01/2000 Tipos de afiladoras para rasquetas El grano de las cintas de esmeril debe ser del Nº 80 - 180, según la goma de la rasqueta y el campo de aplicación. Perfiles de rasquetas Perfiles de rasquetas Tipos de afilado de rasquetas © Copyright by SEFAR, 01/2000 Impresión 9.7 Afilado especial de la rasqueta para la serigrafía sobre circuitos impresos a partir de una altura de 70 µm Afilado oblicuo de 5º a 30º del canto de la rasqueta. Es imprescindible efectuar pruebas de impresión. La viscosidad de la pasta de impresión influye en medida decisiva en el resultado de la impresión. 25-30 10 75° min. 1,5mm 5-30° Afilado oblicuo especial del canto de la rasqueta Ángulo de la rasqueta a 75° b Ángulo de la rasqueta: d c a) dirección de impresión b) poca inclinación c) normal d) demisiada inclinación 9.8 Impresión © Copyright by SEFAR, 01/2000 El àngulo usual para la sujeción de la rasqueta asciende a 75º. Las desviaciones de este ángulo influyen en el depósito de tinta y en la precisión de registro. Ángulo demasiado vertical: En esta posición queda reducida la flexibilidad de la hoja de la rasqueta. Durante la impresión, le resulta difícil ceder hacia atrás. Aumenta el efecto de corte del canto de la rasqueta: Por lo tanto, resulta un depósito de tinta relativamente escaso. Asimismo, aumenta el rozamiento sobre el tejido: El tejido se deforma en el sentido del movimiento de impresión - se producen alteraciones dimensionales. Ángulo demasiado plano: La hoja de la rasqueta puede ceder hacia atrás. Hace pasar más tinta a través del tejido. La tinta pasa por debajo de la pantalla. Nota para la estampación textil: Se imprime, principalmente, con rasquetas de perfil redondeado. Según el poder de absorción de tinta del material a estampar, se usan perfiles con el radio o la dureza correspondientes. Presión de la rasqueta Como ya se ha mencionado, una presión demasiado fuerte de la rasqueta afecta a la precisión de registro, porque la rasqueta arrastra el tejido. Por esta razón, se debe trabajar siempre con la presión más reducida posible. El ajuste puede efectuarse de la siguiente manera: – Girar la rasqueta hacia arriba, hasta que en la posición de trabajo deje de tener contacto con el tejido. – Poner el mecanismo de la rasqueta en la posición de impresión, desplazándolo al centro de la imagen de impresión. – En esta posición, girar hacia abajo la rasqueta, hacia el tejido, dejando un pequeño intersticio de luz (una pequeña distancia como el grueso de una hoja de papel), y ajustarla de forma paralela. – Poner la rasqueta de impresión en contacto con el material a imprimir, girando los dos tornillos de ajuste uniformemente. – Eventualmente, corregir la presión de la rasqueta durante las primeras impresiones sobre la maculatura. La presión de la rasqueta no se deberá modificar bajo ningún concepto durante la impresión de una tirada. En la impresión multicolor, para todos los tejidos debe mantenerse la misma presión de la rasqueta. Si se aumenta la presión, se alarga la imagen de impresión, según anteriormente se ha mencionado. Una vez finalizada la impresión, la rasqueta debe limpiarse inmediatamente. La acción prolongada de los disolventes ablanda el material de la rasqueta, dejándola inservible. © Copyright by SEFAR, 01/2000 Impresión 9.9 Sistema de rasqueta RKS Sistema de rasqueta RKS Ventajas del sistema de rasqueta RKS: – Rápido montaje y desmontaje – Ángulo constante de la rasqueta – Fácil control de la presión de rasqueta – Reducido desgaste de la rasqueta Los perfiles RKS también se ofrecen para soportes convencionales. 9.3 Contrarrasqueta La contrarrasqueta se fija en la posición de trabajo con una ligera presión, paralelamente al tejido. Debe generar una fina película de tinta sobre el tejido, lo que evita el secado demasiado rápido de la tinta sobre el tejido. Es importante que la contrarrasqueta no tenga daños, cantos agudos o esquinas, rebabas etc. El abombado de la contrarrasqueta permite el recubrimiento uniforme de pantallas de gran formato. 9.10 Impresión © Copyright by SEFAR, 01/2000 9.4 Velocidad de impresión El flujo de la tinta a través de la pantalla depende también de la velocidad de impresión, de la viscosidad de la tinta y de la configuración de la rasqueta, etc. En caso de una velocidad de impresión demasiado alta, en ciertas circunstancias puede suceder que las aberturas de las mallas del tejido no se llenen completamente. No se produce una impresión limpia. La velocidad de impresión debe adaptarse a los demás factores que determinan el resultado de la impresión, por ejemplo: – La alta viscosidad de la tinta – El emulsionado grueso de la pantalla – Un tejido con aberturas de mallas pequeñas – El ángulo demasiado vertical de la rasqueta (para detalles muy finos) – Grandes superficies que requieren un mayor recubrimiento de tinta En todos estos casos, cuya enumeración no es completa, es preciso reducir la velocidad de impresión. Si durante la impresión de una tirada se modifica la velocidad de impresión, cambiará también el resultado de la impresión. Queremos recordar una vez más que cuando se obtienen resultados de impresión deficientes (impresión poco limpia, dificultades de registro, etc.), generalmente, se deberán considerar varios de los factores citados, pero para la determinación sistemática de las causas del defecto se deberá modificar sólo uno de los factores, respectivamente. El primer requisito para el buen fin de la impresión es siempre una pantalla impecable, adaptada a la aplicación correspondiente (véanse también los demás capítulos de este manual). © Copyright by SEFAR, 01/2000 Impresión 9.11 9.5 Impresión de objetos Por impresión de objetos se entiende la impresión de cuerpos sólidos como, por ejemplo, botellas y cristalería, vajillas, latas, herramientas, instrumentos, cajas, artículos de deporte, componentes de máquinas. a b c a) Rasqueta fija b) Movimiento de la pantalla c) Sentido de rodadura Representación esquemática de la impresión de un objeto redondo: Para la elaboración de la pantalla resultan especialmente apropiados los tejidos de poliamida (PA). Tienen la elasticidad óptima para poder adaptarse a las distintas formas y superficies. Estos tejidos se tensan un poco menos fuerte que los tejidos de poliéster (atenerse a las recomendaciones del fabricante del tejido). Para la impresión de objetos se suelen usar pantallas emulsionadas directamente, puesto que una película indirecta no podría seguir la elongación del tejido. Cuanto mayor sea la tirada y cuanto más sufre la pantalla, menos valdrá la pena eliminar el emulsionado del tejido. En muchos casos, cambiar de tejido cuesta menos trabajo y da mayor seguridad. Para impresiones redondas, la rasqueta se suele afilar simétricamente por ambas caras, formando una arista afilada. Para las tintas UV, generalmente, se elige una rasqueta con un perfil rectangular que se dispone con un ángulo de aprox. 75º con respecto a la superficie de la pantalla. Se deben tener en cuenta las recomendaciones de los fabricantes de las máquinas de imprimir. 9.12 Impresión © Copyright by SEFAR, 01/2000 9.6 La impresión bicolor en una sola fase de trabajo Para imprimir dos colores en una sola fase de trabajo, se divide tanto la rasqueta como la pantalla. Esto sólo es posible si entre los dos colores existe la distancia suficiente, por ejemplo 10 mm o más. Pantalla dividida para la impresión en dos colores La división de la pantalla se efectúa introduciendo un puente (tira de cartón, de plástico o tira fina de madera). El puente se fija y se sella con un adhesivo de dos componentes. 9.7 Depósito de tinta El volumen teórico de tinta nos da indicaciones para la aplicación en húmedo y para el cálculo del consumo de tinta. Por ejemplo: Una tinta o pasta con un contenido en sólidos del 60%, impresa sobre un tejido de serigrafía PET 1000 77-48, arroja un consumo de tinta de 28 cm3/cm2, lo que corresponde a un espesor en húmedo de 28 µm. Durante el secado se evapora un 40% de los disolventes. Después, el grosor del depósito asciende ya sólo a 17 µm. © Copyright by SEFAR, 01/2000 Impresión 9.13 Volumen teórico de tinta en cm3 por cm2 100.0 84.4 80.0 57.3 60.0 40.2 40.0 30.5 28.0 21.1 16.3 10.9 20.0 6.5 180-27 150-31 120-34 100-40 77-48 61-64 51-70 40-80 30-120 0.0 Número del tejido Tenga en cuenta los datos técnicos de las listas de tejidos. 9.8 Tintas UV Las tintas UV presentan un contenido en sólidos muy elevado, casi del 100%. Para mantener reducido el consumo de tinta y el grosor del depósito se precisan tejidos especialmente delgados y finos (12031 - 180-27). Para una reducción especialmente fuerte del depósito de tinta (lacas UV), se recomienda usar tejidos calandrados de un lado, los tejidos SEFAR® PET 1000 OSC. Para las impresiones de retículas en cuatro colores, hay que procurar que el grosor de la pantalla sobre el tejido no exceda de 3-5 µm. 9.14 Impresión © Copyright by SEFAR, 01/2000 9.9 Sistemas de impresión Impresión plana La serigrafía plana se usa para la impresión de materiales flexibles y rígidos como, por ejemplo, papel, cartón, láminas de plástico, planchas de madera, de plástico y de cerámica, textiles, objetos de superficie plana. b a ; ;;; ; ;;; c d a b c d = = = = Sentido de impresión Rasqueta Pantalla Material a imprimir Procedimiento especial para el estampado textil pelicular La rasqueta de impresión está constituida por acero redondo que avanza mediante mecanismos magnéticos. Mediante la variación del diámetro de la rasqueta y de la fuerza magnética se puede controlar la cantidad de tinta. La pantalla está en contacto con el material a imprimir. c b e a g f d a b c d e f g © Copyright by SEFAR, 01/2000 = = = = = = = Sentido de impresión Rasqueta Pantalla Imán Barra de imán Mantilla de goma Material a imprimir Impresión 9.15 Impresión por cilindros La máquina de impresión por cilindro sólo es capaz de imprimir materiales flexibles, por ejemplo, papel, láminas de plástico etc. c ;;; ; ;;; b a e d a b c d e = = = = = Sentido de impresión Rasqueta Pantalla Cilindro de contrapresión Material a imprimir Impresión sobre objetos redondos a ; ;;; ; ;;; En la máquina para imprimir objetos redondos, el material a imprimir sirve de cilindro de contrapresión, por ejemplo, botellas, tubos, latas etc. a = Material a imprimir 9.16 Impresión © Copyright by SEFAR, 01/2000 Impresión rotativa ”individual” Por ejemplo: Impresión de losas y azulejos cerámicas Impresión rotativa ”bobina a bobina” En la impresión rotativa, el cilindro impresor es al mismo tiempo también la pantalla de impresión. La impresión se realiza de forma continua, de bobina a bobina, o sobre un material plano que se hace pasar por debajo del cilindro impresor rotatorio, sobre una cinta transportadora (papel, láminas, textiles, losas o azulejos de cerámica etc.). b c a d a b c d © Copyright by SEFAR, 01/2000 = = = = Sentido de impresión Rasqueta Pantalla redonda Material a imprimir en bobinas o sobre cinta transportadora Impresión 9.17 10. Aparatos de medición Una calidad constantemente alta de la impresión sólo se puede conseguir y mantene si se establece un estándar interno en la empresa. Para este fin, se necesitan datos reproducibles y definiciones de tolerancias que se pueden obtener únicamente con la ayuda de los aparatos de medición adecuados. 10.1 El aparato de medición del espesor del emulsionado Este aparato se usa para medir el espesor del emulsionado sobre el tejido. El emulsionado aplicado sobre el tejido determina la nitidez de contornos, el poder de resolución y el grosor del depósito de tinta húmeda de la imagen impresa. © Copyright by SEFAR, 01/2000 Aparatos de medición 10.1 10.2 El aparato de medición de la rugosidad Este aparato de medición permite evaluar la superficie de la pantalla. La sonda de medición del aparato, simplemente, se coloca sobre el emulsionado a medir, en un ángulo de 22,5º respecto a los hilos del tejido, y se inicia. Durante el proceso de medición, la sonda de medición se mueve unos milímetros, realizando un número predeterminado de mediciones en los puntos más altos y más bajos de la superficie. En la pantalla digital se visualiza el valor medio de todas las mediciones en micrómetros. Una superficie absolutamente lisa tendría el valor 0. En las pantallas de serigrafía el valor Rz (así se denomina el valor medio de la rugosidad según DIN) debería ser siempre inferior al espesor del emulsionado medido. Únicamente con una superficie relativamente lisa de la pantalla es posible obtener unos resultados de impresión con nitidez de contornos y ausencia de dientes de sierra. Mal: Rz > espesor de emulsionado adicional 20µ 12µ Rugosidad (Rz) Espesor de emulsionado adicional Bien: Rz < espesor de emulsionado adicional 12µ 8µ Rugosidad (Rz) Espesor de emulsionado adicional 10.2 Aparatos de medición © Copyright by SEFAR, 01/2000 10.3 El radiómetro (aparato de medición de la radiación) Para un óptimo endurecimiento de la pantalla se requiere una buena fuente de luz. La radiación más fuerte de la fuente de luz se debería situar en el intervalo ultravioleta, por ejemplo, de 350 - 420 nm. La duración útil de las lámparas es limitada, la intensidad de la radiación disminuye paulatinamente, teniendo que ajustarse el tiempo de exposición. Con el radiómetro, la eficacia de la lámpara se puede comprobar de la manera más sencilla. 10.4 El durómetro (aparato de medición de shore) Este aparato permite comprobar la dureza de la goma (en grados shore A°) de la raqueta. Esta reacciona a diversos disolventes y también experimenta cierto envejecimiento, es decir, la dureza cambia al cabo de cierto tiempo. Todos los pasos de tinta en una tirada deberían realizarse con una rasqueta del mismo tamaño y la misma dureza. Si varía la rasqueta, se pueden producir problemas de registro y variaciones del color. © Copyright by SEFAR, 01/2000 Aparatos de medición 10.3 10.5 El viscosímetro De la viscosidad del medio de impresión (tinta, laca, pasta etc.) depende en gran medida la velocidad de impresión posible, el volumen en paso, el grosor de la capa en húmedo, la nitidez constantes contornos, etc. Para obtener unos resultados de impresión constantes y reproducibles, la viscosidad del medio de impresión debe mantenerse lo más estable posible. Con el viscosímetro se mide la viscosidad del medio de impresión o se ajusta a una viscosidad predeterminada. Generalmente, la viscosidad de los medios de impresión se indica en pascal o poises. 10.6 Medir los depósitos de impresión húmedos En diversas aplicaciones de la serigrafía se deben conseguir y reproducir unos grosores de capa específicos. Para este tipo de aplicación es indicado este dispositivo sencillo para medir la capa húmeda. El dispositivo de medición se hace rodar cuidadosamente a través de la superficie recién impresa. En la escala se puede leer el grosor de la capa en micrómetros. 10.4 Aparatos de medición © Copyright by SEFAR, 01/2000 10.7 El grindómetro para medir los tamaños de partículas El tamaño de partículas del medio de impresión debe ser al menos 3 veces menor que una abertura de malla del tejido de serigrafía usado. Haciendo pasar este instrumento de medición simplemente sobre el medio a comprobar, en la escala se podrá leer el tamaño de partículas en micrómetros. 10.8 El aparato registrador del clima El medio de impresión, el material a imprimir y la pantalla se ven influenciados fuertemente por la temperatura y la humedad. Vigilando el clima ambiente, se pueden evitar o detectar muchos problemas. © Copyright by SEFAR, 01/2000 Aparatos de medición 10.5 11. Recomendaciones para la selección el tejido Aplicació n, Segmento Impresió n gràfica Trabajos de líneas Barniz de acabado Retículas hasta 28 L/cm Retículas desde 28 L/cm hasta 54 L/cm Circuitos impresos Barniz resistente a la soldadura, desprendible Barniz resistente a la soldadura, fotosensible Pasta de soldadura para SMT Barniz resistente a la soldadura, de 2 - componentes: 35 µ, 70 µ Altura de los circuitos impresos Barniz UV resistente a la soldadura Barniz conductivo de carbono Barniz resistente a la galvanizació n Barniz de identificació n Teclados de membrana Barniz aislante Pasta conductiva de plata Adhesivo Barniz UV para estructurar Tintas grà ficas Barniz transparente para ventanas Tejidos de poliéster PET 1000 Tejidos de poliéster PET 1000 Tejidos de nylon PA 1000** Tintas convencionales desde hasta Tintas UV *** Tintas convencionales desde hasta 90-40* 90-40 120-34* 120-31* 150-34* 140-31* 150-27* 120-34* 120-34 150-34* 150-31* 165-31* 165-27* 12-140 18-250 24-120 68-55 desde hasta 140-34* 140-34 140-34* 165-31* 180-31 180-27* 150-34* 165-31* 150-31* 180-27* 68-55* 77-48* 120-34* 120-34* 140-34* 140-34* 77-48 165-31 32-70 68-55* 43-80* 77-48* 55-64* 36-90 90-48* 90-48* 120-34* 68-55 120-34* 120-34* 140-31* 36-100 48-70* 48-70 68-55 68-55* 77-48 90-48* 120-34 120-34* *) Para líneas y retículas finas: **) Para grandes tiradas: ***) Para un depósito mínimo de tinta: 150-31* Tejidos teñidos PA 2000 (se está elaborando el surtido) Tejidos calandrados PET 1000 OSC Continúa en la página siguiente © Copyright by SEFAR, 01/2000 Recomendaciones para la selección el tejido 11.1 Continuación Aplicació n, Segmento Tejidos de poliéster PET 1000 Tejidos de poliéster PET 1000 Tejidos de nylon PA 1000** Tintas convencionales desde hasta Tintas UV *** Tintas convencionales desde hasta Motivos, camisetas Glitter 10-260 Adhesivo de floculado 18-180 Tinta espumante 21-140 Sobreimpresió n 32-100 Impresió n con tintas de pigmentos, 40-80 Fondos/líneas Plastisol por transferencia 48-80 Tejido universal 48-55 Plastisol directo 54-64* Tintas de pigmento, tramas 61-64* Transferencia por sublimació n 77-48* Textiles, estampado plano con emulsió n Telas decorativas pesadas 18-180 (rizo, vaqueros) Tejidos lisos densos 43-80 (manteles, cortinas pesadas) Tejidos lisos ligeros 54-64 (pañ uelos, cortinas ligeras) Tejidos ligeros y abiertos 77-48 (efectos especialmente finos) Cerámica Impresió n de esmaltado, grueso, 5-450 relieve Barniz de transferencia 12-140 Impresió n de esmaltado, mediano 21-140 a fino Impresió n dentro y debajo de 43-80 esmaltado (directo) Impresió n sobre esmaltado/calcomanías: 77-48* Líneas/fondos 100-40* Líneas finas y retículas 120-34* Oro brillante y lustres *) Para líneas finas y retículas : **) Para grandes tiradas: ***) Para un depósito mínimo de tinta: desde hasta 24-120 48-70 48-70 40-80 68-64 120-34* 120-34* 100-40* 120-34* 48-70 54-64 77-48 120-34 21-140 10-350 24-160 32-100 61-64 24-160 61-60 100-40* 43-90 100-38* 150-31* 165-27* 165-31* 77-50* 100-35* 120-35* 150-30* 165-30* 180-30* Tejidos teñidos PA 2000 (se está elaborando el surtido) Tejidos calandrados PET 1000 OSC Continúa en la página siguiente 11.2 Recomendaciones para la selección el tejido © Copyright by SEFAR, 01/2000 Continuación Aplicación, Segmento Tejidos de poliéster Tejidos de poliéster Tejidos de nylon PET 1000 PET 1000 PA 1000** Tintas convencionales desde hasta Vidrios Vidrio para automóviles: Bordes negros para lunas frontales, laterales y traseras Antenas Pasta de plata (luna térmica) Techos solares Vidrio para la construcción: Revestimiento de fachadas, puertas, ventanas, cabinas de ducha espejos Frascos para cosméticos: Colores Metales preciosos Farmacéutica: Cristalería para laboratorio, frascos ampollas Bebidas: Botellas, vasos Aparatos domésticos: Paneles frontales para lavadoras y hornos (Máscaras) (Líneas y tramas) Pantallas de lámparas, tableros de mesas, muebles Máquinas recreativas: Placas frontales y laterales latérales Souvenirs: Escudos Publicidad: Rótulos de hoteles, restaurantes y empresas Objetos (plásticos etc.) Fondos, tintas opacas Retículas y líneas finas •) Para tintas UV sólo PW = 1:1 © Copyright by SEFAR, 01/2000 54-64* 77-48* 77-48* 100-40* 77-48* 100-40* 100-40* 120-34* 30-120 77-48* 77-48* 120-34* Tintas UV *** desde hasta Tintas convencionales desde hasta 77-50* 120-35* 120-35* 150-30* 77-50* 120-35* 120-35* 140-30* 54-60 43-80 77-48* 68-55 100-40* 54-64 100-40* 77-48* 120-34* 54-64 100-40* 43-80 77-48* 120-35* 100-40* 120-34* 140-34* 150-31* 100-38* 150-35*• 120-34* 165-27* 150-31* 180-27* 120-35* 180-30*• Recomendaciones para la selección el tejido 11.3 Sefar Inc. Printing Division P.O. Box CH-9425 Thal/SG Switzerland Phone ++41 71 886 32 32 Fax ++41 71 886 35 91 E-mail [email protected] http: // www.sp.sefar.ch N° de pedido 903 CHF 30.–