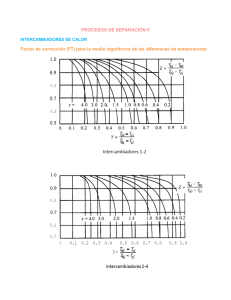

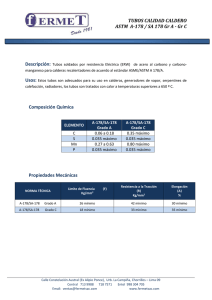

INSTITUTO POLITÉCNICO NACIONAL ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA SECCION DE ESTUDIOS DE PROGRADO E INVESTIGACIÓN FABRICACIÓN Y VALIDACIÓN EXPERIMENTAL DE UN INTERCAMBIADOR DE TUBO Y CORAZA TÉSIS QUE PARA OBTENER EL GRADO DE MAESTRO EN CIENCIAS CON ESPECIALIDAD EN INGENIERÍA MECÁNICA PRESENTA: ING. RAFAEL FLORES GONZÁLEZ DIRECTOR: DRA. RITA AGUILAR OSORIO MEXICO, D.F. 2007 ÍNDICE AGRADECIMIENTOS RESUMEN ABSTRAC NOMENGLATURA LISTA DE FIGURAS LISTA DE TABLAS iv v vi vii xiv xvii CAPÍTULO 1 INTRODUCCIÓN 1.1 Introducción 1.2 Objetivos 1 4 CAPÍTULO 2 2.1 2.2 2.3 2.4 2.5 REVISIÓN BIBLIOGRÁFICA DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA Introducción 5 Normas, códigos y manuales 5 Diseño, Materiales y fabricación 13 Métodos Analíticos para determinar el Coeficiente de Transferencia de Calor y la Caída de presión de un intercambiador de calor de tubo y coraza 17 Trabajos experimentales del comportamiento térmico y de la caída de presión de un intercambiador de calor de tubo y coraza 25 CAPÍTULO 3 3.1 3.2 3.3 SELECCIÓN DE LOS COMPONENTES DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA Introducción 39 Componentes del intercambiador de calor 39 Análisis y selección de los componentes del intercambiador de calor 40 3.3.1 Coraza 40 3.3.2 Arreglo de tubos 42 3.3.3 Mamparas 45 3.3.4 Barras de soporte y espaciadoras 49 3.3.5 Espejos 49 3.3.6 Cabezales 51 3.3.7 Tapas 53 3.3.8 Bridas 54 3.3.9 Boquillas 55 CAPÍTULO 4 FABRICACIÓN DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA 4.1 Introducción 57 4.2 Criterio para la selección de los materiales de los componentes del intercambiador de calor 57 4.3 Selección de los materiales de los componentes del intercambiador de calor 58 4.3.1 Coraza 58 4.3.2 Arreglo de tubos 60 4.3.3 Mamparas 62 i 4.3.4 Barras de soporte y espaciadoras 4.3.5 Espejos 4.3.6 Cabezales 4.3.7 Canal 4.3.8 Tapas 4.3.9 Bridas 4.3.10 Boquillas 4.4 Diseño mecánico del intercambiador de calor de tubo y coraza 4.4.1 Condiciones iniciales para el diseño mecánico 4.4.2 Coraza 4.4.3 Arreglo de tubos 4.4.4 Mamparas 4.4.5 Barras de soporte y espaciadoras 4.4.6 Espejos 4.4.7 Cabezales 4.4.8 Canal 4.4.9 Tapas 4.4.10 Bridas 4.4.11 Boquillas 4.4.12 Placa de choque 4.4.13 Accesorios 4.5 Procedimiento de fabricación del intercambiador de calor 4.5.1 Maquinas herramientas utilizadas para la fabricación 4.5.2 Maquinado y barrenado de la coraza 4.5.3 Maquinado y barrenado de las mamparas y espejos 4.5.4 Maquinado y barrenado de la placa de choque 4.5.5 Maquinado y barrenado de los cabezales 4.6 Ensamble del intercambiador de calor 4.6.1 Ensamble de la coraza, mamparas y tubos 4.6.2 Ensamble de los cabezales 4.6.3 Ensamble del equipo completo CAPÍTULO 5 5.1 5.2 5.3 5.4 5.5 63 64 65 65 66 67 68 69 69 69 70 72 78 78 79 79 80 82 83 85 85 89 89 93 96 101 102 104 104 107 108 VALIDACIÓN EXPERIMENTAL DEL COMPORTAMIENTO TÉRMICO Y DE LA CAÍDA DE PRESIÓN DEL INTERCAMBIADOR DE CALOR Introducción 109 Trabajo experimental 109 5.2.1 Descripción del equipo 109 5.2.2 Descripción del intercambiador de calor de tubo y coraza 113 Instrumentación 114 5.3.1 Flujo 114 5.3.2 Temperatura 114 5.3.3 Presión 115 Condiciones para el trabajo experimental 116 Procedimiento experimental 116 5.5.1 Mediciones 116 5.5.2 Procedimiento de arranque 117 ii 5.6 5.7 5.8 Cálculo de la caída de presión 5.6.1 Caída de presión en la coraza 5.6.2 Caída de presión en los tubos Cálculo del coeficiente de transferencia de calor 5.7.1 Coraza 5.7.2 Tubos Cálculos experimentales del intercambiador de calor 5.8.1 Transferencia de calor 5.8.2 Coeficiente de transferencia de calor de la coraza 118 118 136 136 136 136 138 138 138 CAPÍTULO 6 RESULTADOS Y ANÁLISIS DE RESULTADOS 6.1 Consideraciones para el análisis 141 6.1.1 Resultados de la selección de componentes del intercambiador de calor 141 6.1.2 Resultados de la selección del material de los componentes del intercambiador de calor 142 6.1.3 Resultados del diseño mecánico del intercambiador de calor 142 6.2 Análisis de resultados teóricos 146 6.2.1 Coraza 146 6.2.2 Tubos 147 6.3 Análisis de resultados experimentales 149 6.3.1 Coraza 149 6.3.2 Tubos 150 6.4 Comparación entre los resultados teóricos y los experimentales 151 6.4.1 Coraza 151 6.4.2 Tubos 153 6.5 Visualización 153 CONCLUSIONES 155 TRABAJOS FUTUROS REFERENCIAS ANEXOS Anexo I Hoja de registro de dibujos Anexo II Resultados teóricos del intercambiador de calor de tubo y coraza Anexo III Resultados experimentales del intercambiador de calor de tubo y coraza Anexo IV Participación en congresos 157 158 iii 162 178 180 184 RESUMEN En este trabajo se presenta la fabricación y validación experimental de un intercambiador de tubo y coraza. Para la fabricación del intercambiador primero se propuso una metodología para diseñar un intercambiador con arreglo de tubos triangular, para lo cual se desarrolló un programa computacional. Esta metodología consistió en la selección de los componentes, la selección de los materiales y el dimensionamiento del equipo, así como también se propuso un procedimiento para fabricar el intercambiador. Además, se realizó un programa experimental para analizar el comportamiento térmico y la caída de presión del intercambiador, con la finalidad de validar los resultados experimentales con el método de Wills-Johnston. Para el desarrollo del trabajo experimental se modificó un banco de prueba existente. Los resultados obtenidos del programa computacional para el diseño fueron comparados con los recomendados en la literatura especializada. Esta comparación mostró una diferencia del 18% en el espesor las boquillas de la coraza y cabezales, del 10% en el espesor de los canales y de las tapas, del 5% en el espesor de los espejos, y del 28% en la longitud de las tapas, estas diferencias se ajustaron con las comerciales. El resto de las dimensiones del equipo fueron las obtenidas con el programa computacional desarrollado. La comparación entre los resultados obtenidos experimentalmente y las predicciones realizadas con el método de Wills-Johnston fueron del 7% al 9% en la caída de presión y del 4% en el coeficiente de transferencia de calor en la coraza. En los tubos se obtuvo una diferencia del 5.4% en la caída de presión entre los resultados experimentales y las predicciones realizadas con el método de J. A. R. Henry, y del 1% en el coeficiente de transferencia de calor. Los resultados teóricos y los experimentales mostraron una diferencia pequeña, en el coeficiente de transferencia de calor. Con esto se demuestra que realizando un buen diseño y fabricación del intercambiador de calor se logra un óptimo desempeño del equipo. ABSTRAC In this work the manufacture and experimental validation of a shell and tube heat exchanger is presented. For the manufacture the exchanger a methodology was proposed to design an exchanger with triangular tube layout, which a computational program was developed. This methodology consisted in selection of the components and the materials and the sizing of the equipment, as well as a procedure to manufacture the exchanger. In addition, an experimental program was made to analyze the thermal performance and the pressure drop of the exchanger, with the purpose of validating the experimental results with the method of Wills-Johnston. In the experimental work was modified a test bench. The obtained results in the computational program for the design were compared with the recommended for the specialized literature. This comparison showed a difference of 18% in the thickness of the nozzle, 10% in the thickness of the channels and the covers, 5% in the thickness of the tubesheet, and 28% in the length of the covers, these differences adjusted with the commercial. The rest of the dimensions of the equipment were the obtained with the developed computational program. The comparison between the results obtained experimentally and the predictions by the method of Wills-Johnston were from 7% to 9% in the pressure drop and 4% in the heat transfer coefficient in the shell. In the tubes there were a difference of 5.4% in the pressure drop between experimental results and predictions by the method of J.A.R. Henry and 1% in the heat transfer coefficient. The theoretical and experimental results showed a small difference, in the heat transfer coefficient. This demonstrates that carries out a good design and manufacture of the heat exchanger get an optimal performance. CAPÍTULO 1 INTRODUCCIÓN 1.1 INTRODUCCIÓN Los intercambiadores de calor de tubo y coraza son equipos ampliamente utilizados en la industria, por su gran variedad de construcción y por la aplicación que tienen en los procesos de transferencia de calor en la producción de energía convencional como condensadores, evaporadores, calentadores de agua y generadores de vapor. Su aceptación se debe a que proporcionan superficies grandes de transferencia de calor, además de que tienen una flexibilidad en sus características mecánicas y térmicas para altas presiones y temperaturas, permitiendo su buen diseño y construcción. Los primeros diseños básicos de los intercambiadores de calor se realizaron en 1900, para satisfacer las necesidades de las platas de energía las cuales requerían grandes superficies de transferencia. En esa época los primeros problemas de estudió fueron los esfuerzos de los materiales de los componentes y en la manufactura como: la unión de los tubos, espejos, boquillas y bridas por soldadura. En los años 1920 y 1930 se tuvieron avances en la manufactura motivada por la industria petrolera, pero sin bases significativas en el diseño. En los años 1940 y 1950, se realizaron las primeras investigaciones serias debido al crecimiento uso de los intercambiadores de calor de tubos y coraza, los cuales fueron demandados con desempeños más preciosos en diferentes procesos industriales. La necesidad de la industria por conservar la energía, recuperarla la energía en procesos o desarrollar nuevas fuentes de energía ha impulsado recientes tecnologías para la fabricación de los intercambiadores de calor, así como el incremento de nuevos materiales y perfiles de los componentes. Esto con el fin de cubrir un extenso rango en 1 las condiciones de operación y dar soluciones a los problemas que se presentan en los intercambiadores de calor. Algunos de los perfiles que se han desarrollado en los tubos lisos se han aplicado en plantas nucleares con el objetivo de reducir o eliminar los esfuerzos térmicos en la coraza, tubos y en los espejos fijos [46], mientras que nuevos perfiles en los tubos aletados se han utilizado para incrementar la superficie de intercambio de calor (desempeño térmico). La vibración inducida por el flujo es un problema importante en los intercambiadores debido a que causa fallas en los tubos o en la unión de los tubos con los espejos. De este problema se ha desarrollado diferentes estudios con las mamparas segmentadas, soportes y estructuras de malladas para dirigir al fluido en la coraza. Además se han implementado técnicas para la unión de los tubos en los espejos: expansión hidráulica y soldadura de impacto. Otros estudios importantes que se han realizado son en las predicciones del comportamiento térmico y de la caída de presión de los fluidos, donde se han enfocado más en la distribución del flujo en la coraza por su complejidad. Kern [15] realizó uno de los primeros métodos para el estudio del comportamiento térmico y de la caída de presión, considerando un flujo ideal en la coraza. Años después, Tinker [16,17] desarrollo un método más eficiente, el cual analiza el coeficiente de transferencia de calor y la caída de presión en función de la distribución de las corrientes del flujo en la coraza. Más tarde la Universidad de Delaware realizó investigaciones en la distribución del flujo, del coeficiente de transferencia de calor y de la caída de presión, publicadas por Bell [18], en estas investigaciones se obtuvieron factores de corrección y factores de fricción experimentales para determinar el coeficiente de transferencia de calor y la caída de presión en un banco de tubos ideal. Taborek [20], realizó modificaciones al trabajo desarrollado por Bell, ajustando algunos factores de corrección con datos experimentales. Wills-Johnston [21], simplificaron el método desarrollado por Tinker en las predicciones de la caída de presión, al incluir la caída de presión en la primera y última mampara, y la caída de presión en las boquillas. 2 Una herramienta que también se ha desarrollado para el diseño de los intercambiadores de calor son los programas computacionales, los cuales se deben basar en un buen entendimiento de la función de los componentes y de los factores: condiciones de operación, esfuerzos mecánicos y dilataciones térmicas entre los componentes, problemas de corrosión, depósito de sólidos e incrustación, caída de presión, desempeño térmico, peso, tamaño y costo. Este último punto es determinante para el diseño y selección del tipo del intercambiador de calor, lo cual incluye: tipo de coraza, arreglo de tubos, mamparas, espejos y cabezales, etc. Con lo mencionado anteriormente, se observa que la apropiada selección de materiales y una buena fabricación de un intercambiador de calor dan como resultado un buen funcionamiento mecánico y térmico del equipo, y la disminución de problemas tales como: fugas entre las uniones espejo-tubos, coraza-espejo, daño de los tubos, mamparas, etc. Estos problemas son el resultado de una inadecuada caída de presión diferente y por consiguiente una mala transferencia de calor del equipo. Es por esto, que no se puede tratar el diseño mecánico y térmico, y la fabricación de estos equipos separadamente. El intercambiador de calor de tubo y coraza que es utilizado en la industria Mexicana, tiene que ser capaz de cooperar con la optimización de cualquier proceso de transferencia de calor, y este se obtiene con el buen funcionamiento mecánico y térmico del intercambiador de calor, pero a la vez estos dependen de cómo se realiza el diseño mecánico, la selección de materiales y la fabricación del equipo. Sin embargo de la revisión bibliográfica realizada, se observa que la información actual que hay en México sobre el diseño mecánico, selección de materiales y fabricación de un intercambiador de calor, es escasa, y que por lo regular solo consideran algunos componentes, y debido a que estos equipos en los procesos de transferencia de calor desempeñan un papel importante, es por esto que es necesario crear un procedimiento para la selección de materiales y fabricación de un intercambiador de calor de tubo y coraza, de acuerdo a las necesidades de la industria en México, por lo que este trabajo tiene la finalidad de llenar un vacío existente en esta área de investigación. 3 1.2 OBJETIVOS El objetivo de esta tesis: Fabricar y validar experimentalmente un intercambiador de calor de tubo y coraza. Objetivos particulares: Realizar un análisis bibliográfico sobre normas, códigos, manuales y artículos relacionados con el diseño, fabricación, comportamiento térmico y de la caída de presión en un intercambiador de calor de tubo y coraza. Proponer una metodología para diseñar y fabricar el intercambiador. Seleccionar los componentes principales del intercambiador. Seleccionar el material de los componentes del intercambiador de calor. Visualizar el flujo del fluido en la coraza. Desarrollar un programa computacional para el diseño del quipo. Desarrollar un programa computacional para determinar el coeficiente de transferencia de calor y la caída de presión utilizando el método de Wills-Johnston. Adecuar un banco de pruebas para medir la caída de presión y las temperaturas de entrada y salida en los tubos y coraza, para obtener el coeficiente de transferencia de calor. Investigar experimentalmente el comportamiento térmico y la caída de presión del intercambiador de calor. Comparar los resultados experimentales del coeficiente de transferencia de calor y la caída de presión con las predicciones teóricas. 4 CAPÍTULO 2 REVISIÓN BIBLIOGRÁFICA DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA 2.1 INTRODUCCIÓN En este capítulo se presenta un análisis bibliográfico de las normas, códigos, manuales y artículos encontrados en las revistas especializadas relacionadas con el diseño mecánico, selección de materiales y fabricación de los intercambiadores de calor de tubo y coraza, así como también de los métodos analíticos y trabajos experimentales para el análisis del comportamiento térmico de los intercambiadores de calor de tubo y coraza. 2.2 NORMAS, CÓDIGOS Y MANUALES La norma más ampliamente utilizada para el diseño, fabricación y selección de materiales de un intercambiador de calor de tubo y coraza es la Standard of Tubular Exchanger Manufacturers Association, “TEMA” [1]. Ésta norma clasifica a los intercambiadores de calor de tubo y coraza en tres clases, de acuerdo al proceso y a las condiciones de operación. Las cuales se mencionan a continuación: Clase R: Incluye los intercambiadores de calor que se utilizan en la industria del petróleo y en procesos similares. Clase C: Abarca a los intercambiadores de calor en procesos moderados tales como: comerciales y generales. Clase B: Incluye los intercambiadores de calor que se utilizan en procesos químicos. Las tres clases de intercambiadores de calor de tubo y coraza presentan las siguientes limitaciones: El diámetro interior de la coraza no debe exceder de 1524 mm y la presión de diseño no debe ser mayor de 207 bars (207x105 Pa). Estos puntos tienen la finalidad de limitar el espesor de la coraza a 50.8 mm (2 in) y el diámetro de los pernos a 76.2 mm (3 in). 5 Figura 2.1. Diferentes configuraciones de un intercambiador de calor de tubo y coraza [1]. La figura 2.1 muestra las diferentes configuraciones de un intercambiador de calor de tubo y coraza, la cual se divide en tres columnas: la primera columna define el cabezal de entrada con las letras A, B, C, N, y D; la segunda columna muestra la coraza con las letras E, F, G, H, J, K y X; y la tercera columna ilustra el cabezal de salida con las letras L, M, N, 6 P, S, T, U y W. Por ejemplo, la configuración BEM nos indica que el cabezal de entrada es del tipo bonete con espejo fijo, con una coraza de un solo paso y un cabezal de salida del tipo bonete. TEMA recomienda las tolerancias externas permitidas para la fabricación de los componentes del intercambiador del calor, tales como: espejos, bridas, boquillas, tapas, soportes, etc. Al igual que describe brevemente las pruebas de fuga que se tiene que realizar a los intercambiadores da calor, después de su fabricación e instalación, para asegurarse de que no presenten ninguna fuga en las uniones entre componentes, tales prueban son hidrostáticas y neumáticas. También recomienda diferentes materiales que se pueden utilizar para la fabricación de los tubos, espejos, bridas, corazas, cabezales (canal y tapa), mamparas, soportes, barras espaciadoras y de soporte, empaques, tornillos y tuercas, tales materiales son; aceros al carbono, aleaciones de aceros, cobre, aluminio, níquel, titanio y zirconio. En la clase ‘C’ se recomiendan diámetros y espesores para los tubos construidos de cobre, aleaciones de cobre, acero al carbono, aluminio y aleaciones de aluminio. Describe los diferentes arreglos de los tubos que se utilizan en los intercambiadores de calor. Proporcionando el paso del tubo de centro a centro que es de 1.25 a 1.5 veces el diámetro exterior del tubo. La tolerancia para el diámetro interno de la coraza no debe ser mayor al obtenido por el diseño en 3.175 mm (1/8 in). También recomienda el espesor mínimo de la coraza para aceros al carbono y aleaciones. El espesor de las tapas del cabezal debe ser del mismo espesor al de la coraza. El claro que hay entre la coraza y mamparas se obtiene con el diámetro de la coraza. En esta norma se describen los diferentes tipos de mamparas empleadas tales como: mamparas segmentadas horizontales, verticales y rotadas; mamparas segmentadas simples, dobles y triples. Se especifica que el corte de la mampara es un porcentaje del diámetro interno de la coraza, sin embargo, no se proporciona un porcentaje para éste. También recomienda el claro entre mamparas-tubos y este es de 0.39 a 0.79 mm, el cual depende del 7 espaciamiento entre mamparas centrales y del diámetro exterior de los tubos. El espesor de las mamparas segmentadas se determina con el diámetro de la coraza y con el espaciamiento entre mamparas centrales. El espaciamiento mínimo entre mamparas centrales es 1/5 veces el diámetro interno de la coraza o 50.8 mm (2 in), el valor que sea mayor. La placa de choque solo se utiliza cuando la siguiente expresión ρV 2 da valores mayores de 2250 kg/ms2, en fluidos no corrosivos, no abrasivos y de una sola fase; para gases, vapores y mezclas líquido-vapor se tiene que emplear la placa de choque. El material de las barras de soporte y espaciadoras debe ser de un material similar al de las mamparas. El diámetro y la cantidad de estas barras a utilizar en el ensamble de las mamparas dependen del diámetro de la coraza. Los empaques de asbesto se deben utilizar en uniones externas con presiones de diseño de 2.07 MPa (300 psi) o menores, siempre y cuando la temperatura y la corrosión del fluido no sean tan severas. Los empaques de camisa metálica o metálicos se deben utilizar en uniones con presiones de diseño mayores a 2.07 MPa (300 psi) y para uniones internas en los cabezales flotantes. El ancho mínimo para los empaques es de 9.525 mm en uniones externas con corazas de diámetros de 584.2 mm y de 12.7 mm, para corazas de diámetros mayores. Para el espejo fijo se tiene una ecuación para calcular el espesor del espejo que depende del esfuerzo de tensión permisible del material del espejo y de la presión de diseño de la coraza o tubos. También proporciona ecuaciones para determinar los esfuerzos que puede soportar la unión espejo-tubos. Para obtener la tolerancia de los barrenos en los espejos, solo se necesita conocer el diámetro exterior de los tubos. Se recomienda que las boquillas que son unidas a la coraza no deben sobresalir en el interior de la coraza, en tanto, las boquillas que son unidas al canal deben sobresalir en el interior del canal para proporcionar venteo. También se recomienda que las boquillas se utilicen para las conexiones de medición de presión y temperatura. 8 El diámetro mínimo para los tornillos es de 12.7 mm y diámetros menores se debe tener cuidado para evitar sobre esfuerzos en los tornillos. Para determinar las dimensiones y distancias de separación entre tornillos se debe consultar la tabla D-5. El código American Society of Mechanical Engineers ‘ASME’ [2], especifica los materiales y normas para la construcción de recipientes a presión, en donde, el intercambiador de calor de tubo y coraza es considerado como un recipiente bajo presión interna. Del código ASME sección VIII división 1, se observa las siguientes recomendaciones para la fabricación de algunos componentes del intercambiador de calor de tubo y coraza: Para el espesor de los espejos, coraza, cabezal, bridas, etc., se debe que considerar el espesor del recubrimiento. Los materiales para los recubrimientos son láminas de acerocromo, SA-263, acero-níquel-cromo, SA-264, acero aleado con níquel, SA-265, aceros inoxidables u otros materiales resistentes a la corrosión de los fluidos de operación del equipo. Estos recubrimientos se deben aplicar al material base por medio de soldadura de arco, y el material del metal de aporte debe ser de la misma composición que al material del recubrimiento. Específica diferentes espesores, factores de empaque y esfuerzos permitidos de los diferentes materiales de los empaques tales como; asbestos, fibras de asbesto o vegetales, cobre, cromo, níquel, etc. Los cuales dependen del fluido de los tubos y de la coraza, al igual que de la temperatura y de la presión de operación del equipo. Las placas de acero SA-36 y SA-283 grado A, B, y D se pueden utilizar para la coraza y boquillas siempre y cuando cubran lo siguiente: el intercambiador de calor no debe contener sustancias toxicas, ni estar expuesto a flama; la temperatura de diseño tiene que estar en el rango de -28 a 343 °C. Presenta relaciones para determinar los espesores de los diferentes cabezales como la semiesférica, toriesférica y elipsoidal. En la parte UG, especifica el diseño de algunos componentes del intercambiador de aceros al carbono y aceros de baja aleación, proporcionado ecuaciones para determinar el espesor 9 o presión interna de corazas cilíndricas, cabezales, boquillas y espejos dependiendo de las condiciones iniciales que se tengan. Para determinar el espesor de las boquillas y corazas cilíndricas, fabricadas de tubos, se emplean las mismas ecuaciones y la resistencia a la corrosión permitida. En el cabezal tipo bonete, se recomienda que el espesor mínimo para el canal y la tapa se debe considerar la resistencia a la corrosión permitida, la profundidad de la tapa debe ser de 1/3 del diámetro interno de la boquilla, cuando ésta es axial. Se describen las características geométricas de algunos tipos de arreglos que se pueden utilizar en un intercambiador de calor. Así como ecuaciones para determinar las diferentes cargas permitidas en la unión entre los tubos y los espejos. En la sección II parte D, se proporcionan los valores de las principales propiedades de metales ferrosos y no ferrosos para los diferentes componentes de un intercambiador de calor, tales propiedades son: esfuerzos permitidos, coeficientes de expansión térmica, coeficiente de conductividad térmica. Todas estas propiedades se encuentran a diferentes rangos de temperaturas de operación de los fluidos de trabajo. La norma American National Standard Institute ‘ANSI’ B16.21 [3], recomienda las dimensiones para los diferentes tipos de empaques planos no metálicos utilizados para las diferentes clases de bridas atornilladas, tales dimensiones son el diámetro interior y exterior del empaque, número y diámetro de los barrenos. J. Henry [4], realizó un análisis de la distribución del fluido de los tubos a través de las boquillas y cabezales de los intercambiadores de calor de tubos y coraza para determinar la caída de presión de los tubos. Henry observó que la caída de presión en las boquillas de los cabezales, se debe al cambio de las dimensiones (diámetros) entre estos componentes y de los coeficientes de fricción. La caída de presión entre la entrada y salida de los tubos se debe a la disminución 10 y aumento del área entre los cabezales y tubos, así como de la distribución del flujo a través del arreglo de tubos. En este análisis Henry determinó la caída de presión de los tubos en la boquilla de entrada y salida, caída de presión en la entrada y salida de los tubos, así como a lo largo de los tubos. D. Harris [5], describe un procedimiento para el dimensionamiento de los siguientes componentes de un intercambiador de calor de tubo y coraza basado en TEMA [1] y ASME [2]: Para el espesor de la coraza, tubos y cabezales (tapa y canal), se determine la presión de operación de diseño del equipo, el radio interno y el esfuerzo máximo permisible del material de estos componentes, y la eficiencia de la unión, para el caso en que estos componentes sean unidos por soldadura. Especifica las dimensiones de las tapas elipsoidales y semiesféricas de los cabezales, tales dimensiones son; profundidad de la tapa, radio interior de curvatura y radio de la tapa. En este trabajo se presentan ecuaciones para calcular el espesor del espejo fijo y de las bridas. En estas expresiones se requieren el diámetro interno del empaque, la presión de diseño más grande entre la coraza y tubos, y del esfuerzo permisible del material del espejo. En las bridas se necesita conocer las dimensiones de estas, la presión de diseño de los tubos, dimensiones del empaque y esfuerzo permisible del material de la brida. J. Taborek [6], en su publicación, hace énfasis de la importancia, que tiene tanto el diseño mecánico como termohidráulico, para el buen funcionamiento de los intercambiadores de calor de tubo y coraza. Basándose en la norma TEMA [1]. En esta publicación se realizan las siguientes recomendaciones y sugerencias: El espesor del espejo fijo depende del diámetro interno de la coraza, de la presión de operación de la coraza y del esfuerzo permisible del material del espejo. El corte de las mamparas segmentadas es un porcentaje del diámetro interno de la coraza. El espaciamiento entre mamparas centrales, se determina con el porcentaje de corte de las mamparas y del diámetro interno de la coraza. 11 Altura y dimensiones de la placa de choque, las cuales depende del diámetro interno de la boquilla de entrada de la coraza. El número total de tubos alojados dentro de la coraza se calcula en función del diámetro máximo del arreglo de tubos, del paso entre tubos y de una constante basada en el tipo de arreglo, ya sea cuadrado o triangular. Claro entre mamparas y tubos, el cual relaciona el diámetro externo de los tubos y la distancia máxima no soportada de los tubos. Claro entre coraza y mamparas, se determine por expresión, la cual relaciona el diámetro interno de la coraza. El paso de los tubos es de 1.25 a 1.5 veces el diámetro exterior de los tubos para los diferentes arreglos de tubos. El arreglo de tubos triangular de 30° se utilice con fluidos limpios y con un paso de los tubos de 1.25, los arreglos de tubos cuadrados de 90° o 45° se utilizan con fluidos de alta suciedad. Eugene F. Megyesy [7], en su manual de recipientes a presión, reúne fórmulas, datos técnicos y procedimientos de diseño y construcción para equipos sometidos a presión, que durante años ha venido acumulando. En este manual se resumen los procedimientos y formulas de diseño de las normas de ASME code for Pressure Vessels, sección VIII, división 1, así como datos de diferentes fuentes. Debido a que la gran mayoría de los recipientes a presión son construidos con materiales ferrosos. De este manual se pueden determinar los siguientes parámetros y dimensiones de los componentes de un intercambiador de calor: El espesor de los tubos, coraza, cabezales y boquillas. Presión máxima de operación de los tubos, coraza, cabezales y boquillas. Tipos y dimensiones de bridas para diferentes presiones de operación. Tipos y dimensiones de los cabezales (canal y tapa). Altura y espesor de las boquillas. 12 2.3 DISEÑO, MATERIALES Y FABRICACIÓN Kenneth J. Bell [8], describe algunas características de construcción y materiales usados en algunos componentes del intercambiador de calor de tubo y coraza basados en la norma TEMA [1]. Los materiales más utilizados para los tubos son aceros de bajo carbono, aceros inoxidables, cobre, cuproníquel, aleación de níquel y cromo, aluminio (en varias aleaciones), o titanio. En la unión espejo-tubos por soldadura, los materiales de estos tienen que ser iguales o compatibles. En la unión espejo-tubos por expansión mecánica, se puede utilizar una amplia variedad de combinaciones de materiales entre ellos, considerando sus límites de esfuerzos y la corrosión. El corte de las mamparas segmentadas es del 20 al 25% en fluidos líquidos y del 40 al 45% en fluido gaseosos para disminuir la caída de presión del fluido en la coraza. El material del espejo debe ser resistente a la corrosión del fluido que fluye en la coraza y en los tubos, también debe ser compatible con el material de los tubos. El espejo puede ser de acero de bajo carbono con una capa resistente a la corrosión. Las tapas del cabezal y las boquillas se deben fabricar de materiales compatibles con los materiales de los espejos y de los tubos, con la finalidad de evitar la corrosión en especial con los tubos. La placa de choque se debe utilizar para prevenir el impacto directo del fluido en los tubos superiores producido por las altas velocidades del flujo de fluido en la coraza, tal impacto puede causar corrosión, cavitación o vibración. J. A. Herrera Figueroa [9], analiza algunos materiales y detalles de construcción de componentes del intercambiador de calor de tubo y coraza tomados de TEMA [1] y ASME [2], tales como: La unión espejo-tubos se debe realizar por soldadura o por expansión del tubo dentro del espejo. Los materiales que se recomiendan para la fabricación de los tubos son el acero al carbono, acero inoxidable, cobre, aleación cobre-níquel, aluminio-cobre, aluminio y latón. 13 La separación mínima recomendada entre mamparas es 1/5 el diámetro de la coraza y la separación máxima recomendada es igual al diámetro de la coraza. El corte óptimo recomendado para las mamparas segmentadas es del 20-25% el diámetro interno de la coraza. Estos parámetros determina la velocidad del flujo a través de la coraza, la transferencia de calor y la caída de presión. D. K. Mehra [10], menciona a TEMA [1] y ASME [2] como las principales fuentes para el diseño mecánico y fabricación de los intercambiadores de calor de tubo y coraza. De acuerdo a esta norma y el código, Mehra sugiere que: El material de los espejos debe ser compatible con el material de los tubos. Sin embargo, para tubos de aceros inoxidables y para otras aleaciones, los espejos pueden ser fabricados de aceros al carbono, y revestido con una aleación metálica. Los materiales más utilizados para la coraza son de acero al carbono y los materiales de las mamparas, barras, espaciadores y listones de sello deben ser de los mismos materiales que la coraza. Se deben disminuir o eliminar los claros entre coraza-mamparas y de las mamparas-tubos, con la finalidad de obtener el mayor flujo cruzado en el arreglo de tubos. En tubos con diámetros de 12.7 mm, 9.525 mm y 6.35 mm se recomienda que el fluido que fluya a través de estos debe ser limpio. Los tubos de diámetros de 25.4 mm, 38.1 mm y 50.8 mm son recomendables en U y para fluidos de alta suciedad. El arreglo de tubos triangular da mayor área de transferencia de calor con un mayor coeficiente de transferencia de calor. El arreglo de tubos cuadrado se debe utilizar cuado se requiere limpieza exterior de los tubos. El espaciamiento mínimo que se recomienda entre mamparas centrales es 1/5 el diámetro interno de la coraza o 50.8 mm. T. C. Spencer [11], menciona a TEMA [1] como la principal fuente para diseñar y fabricar intercambiadores de calor de tubo y coraza. Con base a la norma, Spencer recomienda para la fabricación de estos equipos ensamblar y unir cuidadosamente los tubos en los espejos, para evitar fugas y obtener una estructura rígida. Esto se logra uniendo los tubos al espejo por medio de soldadura de arco, unión por expansión, expansión mecánica o hidráulica. 14 E. A. D. Saunders [12], en su publicación menciona a TEMA [1] y ASME [2] como las principales fuentes para el diseño, selección de materiales y fabricación de intercambiadores de calor de tubo y coraza. Con base en esta norma y código, el sugiere lo siguiente: En la unión de las boquillas a la coraza se debe tener cuidado con la deformación de la coraza, debido a que puede afectar la distancia entre las mamparas y la coraza. La tapa semiesférica se recomienda usarlo para reducir el espesor del cabezal en presiones grandes de operación. La tapa semielíptica tiene que coincidir el diámetro y espesor del canal, y la profundidad de la tapa es ¼ el diámetro interno del cabeza. Las boquillas con brida de cuello soldable y con brida deslizable son usadas en diámetros grandes y presiones altas, y la boquilla forjada de cuello soldable se recomienda utilizarla para reducir la cantidad de soldadura. El material de la brida puede ser del mismo material que el de la coraza o de acero al carbono. Las bridas de anillo se recomiendan para aplicaciones moderadas mientras que la de cuello soldable aplicaciones donde la temperatura y la presión son altas. Los materiales de fabricación de los empaques son de fibras de asbesto con capas de gaucho o finas mallas metálicas, asbesto con camisas metálicas y de caucho. El primer tipo de empaque se emplean en bridas externas con presiones bajas y de 20 bares, el segundo tipo se utilizan en bridas internas y el tercer tipo se emplean en operaciones de baja presión. La fabricación de espejos con espesores menores de 100 milímetros se debe utilizar placas y para espejos con espesores grandes se utilizan discos forjados. Los espejos fijos se deben utilizarse con fluidos limpios de la coraza debido a que no se tiene acceso al arreglo de tubos para su limpieza externa, sin embargo este tipo de espejos permiten limpieza interna de los tubos al retirar los cabezales. La unión de los tubos al espejo se debe realizar por expansión de rolado, hidráulica, explosiva o por soldadura. En la unión tubos-espejo por expansión no siempre se garantiza estar libre de fugas en periodos largos de operación del intercambiador de calor. El arreglo de tubos triangular de 30º permite un equipo más compacto, sin embargo este arreglo de tubos se debe utilizar con fluidos limpios de la coraza debido a que no permiten limpieza mecánica externa de los tubos. 15 El corte de las mamparas es del 15 al 40% el diámetro interno de la coraza y el espesor de las mamparas es de 3.2 a 19 mm. La función de la placa de choque es proteger a la primera hilera del arreglo de tubos que se ubican de bajo de la boquilla de entrada de la coraza, y las dimensiones de la placa de choque son: la altura de la placa de choque es del 25% el diámetro interno de la boquilla; el área de la placa de choque tiene que ser mayor al diámetro interno de la boquilla y un espesor de 6 mm. J. Taborek, G. Aureoles [13], en su artículo mencionan que TEMA [1] es ampliamente aceptada para el diseño mecánico y fabricación de los intercambiadores de calor de tubo y coraza, sin embargo presentan una critica a la séptima edición publicada en 1988, por lo cambios presentados en el área de diseño mecánico, vibración de los tubos, dimensión del área del flujo y del ensuciamiento. Para las clases R, C y B los diámetros recomendados para los tubos y la coraza puede ser menores de 6.42 mm y de 152 mm, respectivamente. Para el diseño mecánico de los espejos se introdujo una nueva formula para determinar su espesor, la cual, depende de la geometría y dimensiones del arreglo de tubos. También se incluyen formulas para calcular el espesor de las bridas. Con respecto al diseño térmico se aumento el claro entre coraza y mampara, causando una inadecuada distribución del flujo de la coraza que no contribuye a la transferencia de calor. Se aumentado a una sección la vibración en los tubos inducida por el flujo. Mientras que la sección de ensuciamiento se redujo a una sola página. R. Mukherjee [14], en su publicación menciona algunas características mecánicas de los principales componentes del intercambiador de calor de tubo y coraza, basado en TEMA [1], las cuales son las siguientes: Los espejos fijos por su sencillez son fáciles de construir y de bajo costo, ya que la unión coraza-espejo y tubos-espejos se puede realizar por soldadura. Además de que permitir limpieza mecánica interna de los tubos al retirarse los cabezales, sin embargo, no se 16 recomienda estos espejos en procesos con fluidos de gran suciedad, por no permitir limpieza mecánica externa de los tubos. Cuando los materiales de la coraza y de los tubos son iguales, se recomienda que todos los demás componentes deben ser del mismo material, y para materiales diferentes entre la coraza y tubos, se debe especificar el material de cada componente. Los arreglos de tubos triangular de 30° o 60° permiten acomodar más tubos en la coraza que los arreglos de tubos cuadrados de 90° y de 45°, lo cual, permite una mayor área de transferencia de calor. El arreglo de tubos cuadrado de 90° se recomienda utilizarlo con fluidos de alta suciedad de la coraza. El paso mínimo que se recomienda entre tubos para los arreglos de tubos es de 1.25 veces el diámetro exterior del tubo. El espaciamiento máximo entre mamparas es 1/5 el diámetro interno de la coraza y que el corte de la mampara puede variar desde 15% hasta 45%. Estos puntos conducen el fluido a través de la coraza y evitan las fallas de los tubos causadas por la vibración inducida por el flujo. La tabla 2.1 muestra un resumen de las recomendaciones más importantes para el diseño y la fabricación de un intercambiador de calor de tubo y coraza, encontradas en la revisión bibliográfica. 2.4 MÉTODOS ANALÍTICOS PARA DETERMINAR EL COEFICIENTE DE TRANSFERENCIA DE CALOR Y LA CAÍDA DE PRESIÓN DE UN INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA Kern [15] en 1950 desarrolló uno de los primeros métodos para el estudio del comportamiento térmico de un intercambiador de calor de tubo y coraza. Este método considera que el flujo a través del arreglo de tubos es únicamente flujo cruzado, y no contempla fugas entre los componentes de la coraza. Este método también está restringido para un corte de las mamparas del 25%. El coeficiente de transferencia de calor en la coraza, hs, determinado por este método fue para un flujo turbulento de un rango de 2000<Re<1000000, basado en datos experimentales obtenidos en la industria, el cual se expresa de la siguiente manera: 17 ⎛ D m& ⎞ hs De = 0.36⎜⎜ e s ⎟⎟ k ⎝ µ ⎠ 0.55 1/ 3 ⎛ cpµ ⎞ ⎜⎜ ⎟⎟ Φ k ⎝ ⎠ (2.1) donde De; es el diámetro equivalente, m& s ; es el flujo másico del flujo cruzado, k; es la conductividad térmica, cp; es el calor especifico, y Φ; es el factor de corrección de la viscosidad, expresado por: ⎛ µ ⎞ Φ = ⎜⎜ ⎟⎟ ⎝ µw ⎠ 0.14 (2.2) donde µ; es la viscosidad del fluido, y µw; es la viscosidad de la pared del tubos. La correlación para determinar la caída de presión desarrollada por Kern es la siguiente: ∆ps = 4 ffm& s2 Ds ( N b + 1) 2 ρDe Φ (2.3) donde ff; es el factor de fricción, Dis; es el diámetro interno de la coraza, Nb; es el número de mamparas, ρ; es la densidad del fluido, De; es el diámetro equivalente y Φ; es el factor de corrección de la viscosidad. Este método fue ampliamente utilizado en la industria por su sencillez al proporcionar rápidos resultados del coeficiente de transferencia de calor y de la caída de presión de la coraza. En la actualidad, este método ya no es recomendable debido a que no considera las fugas entre los diferentes claros de los componentes del intercambiador de calor, tales como; claro entre coraza-mamparas y mamparas-tubos, así como las distancias de las mamparas de entrada y salida. En 1951 Tinker [16] desarrolló un método más eficiente, para analizar el flujo en la coraza, el cual es conocido como el método de análisis de corrientes, como se muestra en la figura 2.2. Este método calcula la caída de presión y el coeficiente de transferencia de calor de la 18 coraza para un intercambiador de calor de tubo y coraza, en función de la distribución de las corrientes del fluido a través de los componentes en la coraza. Estas corrientes fueron: Corriente A, es la corriente de fuga entre el claro de las mamparas y tubos. Corriente B, es la corriente del flujo cruzado sobre el arreglo de tubos entre dos mamparas. Corriente C, es la corriente de desviación entre la coraza y el diámetro exterior del arreglo de tubos. Corriente E, es la corriente de fuga entre el claro la coraza y las mamparas. Figura 2.2. Diagrama de las corrientes del flujo de la coraza. El método de análisis de corrientes es complejo al involucrar numerosas iteraciones debido a que la resistencia del flujo depende de la relación del flujo total. Tinker en 1958 [17], simplificó su método al utilizar constantes obtenidas experimentalmente con la finalidad de disminuir las iteraciones. Este método consideró las desviaciones del flujo en la coraza, claros entre componentes, dispositivos de sellado, espaciamiento y corte de las mamparas, ángulo del arreglo de tubos, paso entre tubos, distancia de la mampara de entrada y salida, para el calculo del coeficiente de transferencia de calor. En la caída de presión se considera el coeficiente de ensuciamiento. Aunque Tinker simplifico el método de corrientes, éste continuó siendo complicado e involucrando iteraciones. El coeficiente de transferencia de calor propuesto por Tinker es el siguiente: hs = Es heb 19 (2.4) donde, heb, es el coeficiente de transferencia de calor en la región de las mamparas del arreglo de tubos, el cual se obtiene de la siguiente manera: 1/ 3 ⎤ 16.1 ⎡ ⎛ c p µ ⎞ ⎟⎟ Φ ⎥ ⎢ Bo k ⎜⎜ heb = Det ⎢ ⎝ k ⎠ ⎥⎦ ⎣ (2.5) donde Det; es el diámetro exterior de los tubos, Bo; es la transferencia de calor del flujo a través de los tubos, k; es la conductividad térmica, cp; es el calor especicifco, µ; es la viscosidad del fluido, Φ; es el factor de corrección de la viscosidad y Es; es la efectividad de la coraza, expresada por: L + (Lt − Pt ) ⎛ 2 Lb ⎜⎜ Es = t Lt ⎝ Lt − Pt ⎞ ⎟⎟ ⎠ 0.6 (2.6) donde Lt, es la longitud de los tubos, Pt, es el paso de los tubos, Lb, es el espacio de la mamparas. La expresión para la caída de presión sugerida por Tinker es: N ff ∆ps = 0.334cx S b ρ Φ 2 ⎛ Fp ⎞ ⎛ Y ⎞ ⎜⎜ 5 ⎟⎟ ⎜1 + ⎟ + ∆pbe,s ⎝ 10 Ac ⎠ ⎝ S ⎠ (2.7) donde cx; es una constante, S; es la relación del tamaño del intercambiador (Ds/Pt), Ds; es el diámetro de la coraza, Pt; es el paso de los tubos, ff; es el factor de fricción para el flujo cruzado a través del arreglo de tubos, ρ; es la densidad del fluido, Fp; es el factor de fricción modificado del flujo cruzado, Ac; es el área del flujo cruzado dentro de los limites del arreglo de tubos, Y; es el factor de la caída de presión de la ventana de las mamparas y ∆pbe,s; es la caída de presión a través de las boquillas de entrada y salida de la coraza. De 1947 a 1963 el departamento de Ingeniería Química de la Universidad de Delaware realizó investigaciones de la distribución del flujo, del coeficiente de transferencia de calor y de la caída de presión de la coraza. Este trabajo fue resumido y publicado por Bell [18], 20 esta investigación obtuvo experimentalmente factores de fricción del flujo de la coraza para ser aplicados a los cálculos de la caída de presión y del coeficiente de transferencia de calor en un banco de tubos ideal. Los factores de corrección fueron analizados de la siguiente manera: claro entre mamparas-tubos y claro entre coraza-mamparas, desviación del flujo entre la coraza y del arreglo de tubos, y configuración de las mamparas. La expresión para calcular el coeficiente de transferencia de calor es la siguiente: hs = hideal Fb Fl Fw Fn (2.8) donde hideal; es el coeficiente de transferencia de calor para flujo cruzado en un arreglo de tubos ideal, Fb; es el factor de corrección del flujo de desviación, Fl; es el factor de corrección de las fugas de las mamparas, Fw; es el factor de corrección de transferencia de calor para las ventanas de las mamparas, Fn; es el factor de corrección de transferencia de calor del número de filas de tubos. La caída de presión se determinó por: ⎛ N ⎞ ⎛ ∆p L ⎞ ⎟⎟ ∆ps = 2∆Pideal ⎜⎜1 + tw ⎟⎟ + [( N b − 1)∆p B + N b ∆pw ]⎜⎜ N tc ⎠ ⎝ ⎝ ∆p NL ⎠ (2.9) donde ∆pideal; es la caída de presión del flujo cruzado en un arreglo de tubos ideal, Ntw; es el número de tubos en la ventana, Ntc; es el número de hileras de tubos entre bordes de las mamparas, Nb; es el número de mamparas, ∆pB; es la caída de presión en el flujo cruzado, ∆pw; es la caída de presión en la zona de la ventana, ∆pL; es la caída de presión con claros y ∆pNL; es la caída de presión sin considerar claros. Palen y Taborek [19], mejoraron el análisis de corrientes del flujo y el coeficiente de transferencia de calor de la coraza desarrollado por Tinker, al dividir el flujo a través de la coraza en cinco corrientes parciales. Palen y Taborek en su método introdujeron una nueva corriente al diagrama de Tinker, definida como corriente F. 21 El coeficiente de transferencia de calor desarrollado por Palen y Taborek se expresa por: 1 hs d o = K Re a Pr1/ 3 γ k Φ (2.10) donde K y a; son función del arreglo de tubos, del paso entre tubos y del régimen del flujo, Re; es el número de Reynolds, Pr; es el número de Prandtl, Φ; es el factor de corrección de la viscosidad y γ; es el factor de corrección del coeficiente de transferencia de calor en el flujo cruzado. La caída de presión total en la coraza se expresa por la siguiente relación: ∆ps = ( N b − 1)∆pB + N b ∆pw + ∆pee + ∆pes (2.11) donde Nb; es el número de mamparas, ∆pB; es la caída de presión del flujo cruzado, ∆pw; es la caída de presión en la ventana y ∆pee y ∆pes; son las caídas de presión en los espacios de entrada y salida de la primera y última mampara. Taborek [20], realizó modificaciones al método desarrollado por Bell-Delaware. En este método los factores de corrección Jl y Rl, fueron ajustadas con datos experimentales, y también fue adicionado un factor de corrección para los espacios de las mamparas de entrada y salida. Los factores de corrección de los claros entre componentes de la coraza y de las desviaciones del flujo fueron determinados de acuerdo a valores experimentales. La ecuación para determinar el coeficiente de transferencia de calor de la coraza es: hs = hideal J c J l J b J s J r (2.12) donde hideal; es el coeficiente de transferencia de calor para flujo cruzado en un banco de tubos ideal. Jc; es el factor de corrección de la ventana de la mampara, el cual incluye los efectos de la ventana y de la transferencia de calor del arreglo de tubos, este factor de corrección vale 1.0 para mamparas sin tubos en las ventanas, 1.15 para cortes pequeños de las mamparas y 0.65 para cortes grandes de las mamparas. Jl; es el factor de corrección de 22 las corrientes entre los claros mamparas-tubos y coraza-mamparas, y tiene un rango de 0.7 a 0.8. Jb; es el factor de corrección de la desviación del flujo entre el arreglo de tubos y coraza, Js; es el factor de corrección de los espacios de las mamparas de entrada y salida, y se aplica cuando hay diferentes espacios de las mamparas de entrada y salida, su valor varia de 0.85 a 1.0. Jr; es el factor de corrección para cualquier gradiente de temperatura en flujo laminar, para números de Reynolds menores de 100. La caída de presión total en la coraza propuesta por Taborek es la siguiente: ∆ps = ∆pc + ∆pw + ∆pe (2.13) donde ∆pc; es la caída de presión en flujo cruzado entre los bordes de las mamparas, ∆pw; es la caída de presión en las ventanas de las mamparas, ∆pe; es la caída de presión en el espacio de la primera y última mampara. Wills y Johnston [21], en ESDU 83038 [22], presentan una aportación al método desarrollado por Tinker, al simplificar el cálculo de la caída de presión en la coraza, el cual incluye la caída de presión en el espacio de la primera y última mampara, así como la caída de presión en las boquillas de la coraza. Este método fue validado experimentalmente y tiene buena aceptación en flujos turbulentos, para números de Reynolds mayores de 1000, con una sobreestimación del 6%. Para un rango del número de Reynolds de 300<Re<1000, las sobreestimación puede ser aceptable al utilizar un factor de corrección empírico. Este método no es valido con números de Reynolds menores de 300. La principal característica de este método es el análisis de la distribución del flujo en varias corrientes, especialmente la fracción del flujo cruzado. Este método ha sido comparado con el de Bell-Taborek, y los resultados de estos métodos muestran una diferencia pequeña entre ellos. La ecuación desarrollada en este método para determinar la caída de presión total en la coraza es la siguiente: 23 ∆pT = ∆pbe + ∆pee + ( N b − 1)∆p p + ∆pbs + ∆pes + ρg n ∆H gc (2.14) donde ∆pbe y ∆pbs; son las caídas de presión en las boquillas de entrada y salida de la coraza, ∆pee y ∆pes; son las caídas de presión en los espacios de la primera y última mampara, ∆pp; es la caída de presión entre mamparas adyacentes, Nb; es el número de mamparas, ρ; es la densidad del fluido, gn; es la aceleración debido a la gravedad, ∆H; diferencia de altura entra la boquilla de entrada y salida, y gc; es la constante de la segunda ley de movimiento. El coeficiente de transferencia de calor en la coraza varía en función de la velocidad del fluido, de la geometría del arreglo, y de algunas propiedades físicas del fluido, tales como; calor específico, cp, viscosidad dinámica, µ, y conductividad térmica, k. El coeficiente de transferencia de calor se expresada por: 0.6 k ⎛ M& T Fc d o ⎞ ⎛ µc p ⎟ ⎜ hs = 0.33 ⎜⎜ d o ⎝ Am µ ⎟⎠ ⎜⎝ k ⎞ ⎟⎟ ⎠ 0.3 (2.15) donde Det; es el diámetro exterior de los tubos, M& T ; es el flujo total, Fc; es el factor de fricción del flujo total a través de los tubos y Am; es la área mínima del flujo cruzado en el centro de la coraza. Hewit y colaboradores [23], compararon resultados de la caída de presión y del coeficiente de transferencia de calor de la coraza, obtenidos por los métodos de Kern, Bell-Delaware y Wills-Johnston. En este trabajo se utilizó un intercambiador de calor de tubos y coraza con las siguientes características: diámetro interno de la coraza de 0.54 m, diámetro interno de los tubos de 0.02 m, 158 tubos, arreglo cuadrado y con un paso entre tubos de 0.032 m, longitud de la coraza de 4.8 m, espacio entre mamparas de 0.0127 m y cuatro pasos de los tubos. El fluido de trabajo fue hidrocarburo. Los resultados de este trabajo se muestran en la tabla 2.2. 24 Tabla 2.2. Comparación de los métodos de Kern, Bell-Delaware y Wills-Johnston. Método Coeficiente de transferencia de calor 2 Caída de presión W/m K Pa Kern 978 22224 Bell-Delaware 822 2736 Wills-Johnston 865 3052 Estos resultados muestran que los métodos Bell-Delaware y Wills-Johnston son aceptables al predecir valores similares. El método de Kern predice un coeficiente de transferencia de calor de 16% más que el de Bell-Delaware y 12% más que el de Wills-Johnston. Las predicciones de la caída de presión de la coraza en el método de Kern fueron de siete y ocho veces mayor a los de otros dos métodos. Este método no es recomendable debido a que sobre estima del coeficiente de transferencia de calor y de la caída de presión de la coraza al considerar un banco de tubos ideal, es decir, solo considera flujo cruzado a través del arreglo de tubos al no considera los claros entre los componentes de la coraza. La tabla 2.3 muestra un resumen de las recomendaciones más importantes de métodos analíticos del comportamiento térmico de un intercambiador de calor de tubo y coraza, encontradas en la revisión bibliográfica. 2.5 TRABAJOS EXPERIMENTALES DEL COMPORTAMIENTO TÉRMICO Y DE LA CAÍDA DE PRESIÓN DE UN INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA W. Roetzel [24], analizó experimentalmente las fugas del flujo entre el claro de la coraza y mamparas de un intercambiador de calor de tubo y coraza con mamparas segmentadas simples. Para analizar el efecto de las fugas del flujo en el claro entre la coraza y mamparas, y la distribución del flujo a través del arreglo de tubos y mamparas, se colocaron mamparas intercambiables con diferentes diámetros y distancias de separación entre mamparas centrales. El diámetro interno de la coraza fue de 210 mm con una longitud de 1650 mm. El arreglo de tubos fue de 92 tubos con un diámetro interno de 10 mm y un espesor de 2 mm, 25 el paso de los tubos fue de 18 mm. Las mamparas fueron de un espesor de 2 mm y con un corte de 50 mm. La parte experimental del comportamiento térmico del intercambiador de calor se realizó variando el flujo volumétrico de la coraza y en los tubos, los diferentes claros que utilizaron entra la coraza y tubos fueron de 0.2, 1, 2 y 3 mm, y las distancias de separación de las mamparas fueron de 81 y 219 mm. Roetzel en este trabajo observó que las fugas del flujo a través de los claros que hay entre la coraza y las mamparas tienen gran influencia en el coeficiente total de transferencia de calor. Este coeficiente mostró una disminución del 7% con un número de Reynolds de 5800 y del 16% con un número de Reynolds de 1450 entre un claro coraza-mamparas de 0.2 y 3.0 mm. T. Pekdemir y T. W. Davies [25], realizaron una investigación experimental para medir la caída de presión y la distribución del flujo en la coraza de un intercambiador de calor de tubo y coraza. La coraza que utilizaron fue del tipo E con un diámetro interno de 300 mm, las mamparas fueron segmentadas simples con un corte del 25% del diámetro de la coraza y un arreglo de tubos cuadrado de 12 mm de diámetro con una longitud de 1206 mm. El fluido de trabajo utilizado tanto en la coraza como en los tubos fue agua destilada. Las mediciones de la distribución de la caída de presión en la coraza se realizaron utilizando sensores de presión, estos se conectaron a válvulas de un diámetro de 6.4 mm, las cuales a su vez se conectaron a un transductor de presión por medio de un manifold (distribuidor). Las presiones se tomaron sin fugas entre mamparas-coraza y mamparastubos en dos mamparas consecutivas. Los resultados que se observaron de este trabajo fueron los siguientes: la caída de presión del flujo cruzado varia directamente con el aumento del número de Reynolds y con la separación entre mamparas, es decir, estos parámetros indican el incremento de la mala distribución del fluido en la coraza. Con bajos números de Reynolds, el flujo en la coraza es más uniforme. La caída de presión en la ventana no varía significativamente con el número de Reynolds en un rango de 270-2200, esto indica que la caída de presión en la ventana de 26 las mamparas es gobernada por los efectos inerciales como la expansión, contracción, y con los vértices del flujo. L. W. Keene [26], desarrolló un programa computacional para validar experimentalmente un intercambiador de calor de tubo y coraza, el cual incluye mejoras al análisis de corrientes múltiples realizado Tinker. En este trabajo se analizó la caída de presión del flujo de la coraza entre dos mamparas adyacentes, también se estudio la efectividad del listón de sellado ubicado en la región del flujo cruzado para controlar la cantidad de desviación del flujo en el arreglo de tubos. La caída de presión de la coraza obtenida experimentalmente y por el programa computacional muestra valores aceptables en condiciones normales del flujo. La caída de presión obtenida con claros entre los componentes de la coraza tuvo valores aceptables. Cuando se instalaron los listones de sellado la predicción de la caída de presión fue aceptable, sin embargo cuando se incrementaron los listones de sellado el programa computacional presentó una sobre estimación de la caída de presión. N. Radojkovic [27], investigó experimental el comportamiento térmico de un intercambiador de calor de tubo y coraza, al analizar la distribución del flujo en la coraza con mamparas segmentadas. El intercambiador de calor constó de una coraza de un diámetro interno de 182 mm, la longitud total del equipo fue de 1217 mm, con un arreglo de tubos triangular rotado de 60º en U, el diámetro y paso de los de los tubos fueron de 29.3 mm y 21 mm, repectivamente. Los cortes de las mamparas fueron de 22, 26 y 32%. Las mediciones de la presión se realizaron en la parte superior de la coraza y las de temperatura se realizaron en la parte media de la coraza. El flujo volumétrico de la coraza fue de 9000 l/h con una temperatura de entrada de 15 °C. El flujo volumétrico en los tubos fue de 3000, 4000 y 5000 l/h y la temperatura de entrada de 60 °C. Seis mediciones se realizaron por cada corte de las mamparas. 27 Los resultados obtenidos, en este trabajo fueron los siguientes: El mayor intercambio de calor se presentó entre el espacio de la primera mampara y el espejo. La eficiencia del intercambiador de calor disminuyo con el incremento del corte de las mamparas, también la eficiencia del equipo aumento un 13.6% más con mamparas en la coraza que sin mamparas. R. S. Klister [28], analizó experimentalmente la caída de presión en la coraza en un arreglo de tubos lisos con mamparas segmentadas para compararlo con el método analítico desarrollado por Taborek. La coraza que utilizaron fue del tipo K con diferentes arreglos de tubos y con seis y ocho mamparas instaladas a lo largo de la coraza. La caída de presión en la coraza se medió desde la boquilla de entrada hasta la boquilla de salida. Todas las mediciones fueron para seis diferentes flujos másicos del lado de la coraza. La caída de presión de la coraza obtenida experimentalmente por Klister, determina la caída de presión del flujo cruzado, la caída de presión en la venta de las mamparas, la caída de presión en las zonas finales de la coraza y la caída de presión de las boquillas. La comparación entre las mediciones obtenidas experimentalmente y con el método desarrollado por Taborek es de un promedio de ±10%. La tabla 2.4 muestra un resumen de las recomendaciones más importantes de trabajos experimentales de un intercambiador de calor de tubo y coraza, encontradas en la revisión bibliográfica. 28 Tabla 2.1. Recomendaciones más importantes para el diseño, materiales y fabricación de un intercambiador de calor de tubo y coraza. Artículo/norma Componente/Recomendaciones Material No incluye Standards of Tubular Tubos: Exchangers • Obtener el diámetro y espesor de los tubos por tabla. • Cobre, aleaciones de cobre, acero • Formas de soldar los tubos a los espejos. Manufacturers al carbono, aluminio y aleaciones • Menciona los diferentes arreglos de los tubos y proporciona el paso mínimo entre Association, 1988, de aluminio. estos. U.S.A. [1]. • SA-53, SA-106 y SA105. • Corte de la coraza y canal para unir las Coraza y tapas: boquillas. • La tolerancia para el diámetro interno de la coraza no debe ser mayor al obtenido por el diseño. • El espesor de las tapas del cabezal debe ser del mismo espesor al de la coraza. • SA-36, SA-285, SA-515 y SA- • Montaje del arreglo de tubos a las Mamparas y placas de soporte: 516. mamparas y a la coraza. • Describe los diferentes tipos de mamparas empleadas y recomienda el espesor mínimo • Porcentajes de corte de las mamparas. de las mamparas. • Distribución y ensamble de las barras de • Sugiere la longitud máxima no soportada de los tubos por las mamparas. soporte de las mamparas. • Los barrenos de las mamparas tiene que ser de 0.794 mm más el diámetro exterior de los tubos. • El espaciamiento mínimo entre mamparas no debe ser menor de 1/5 veces el diámetro interno de la coraza y el espaciamiento máximo entre mamparas es obtenido por tablas. • Empaques de asbesto y de camisa • Diseño de empaques. Empaques: metálica. • Los empaques de asbesto se deben utilizar en uniones externas con presiones de diseño de 2.94 kPa. • Los empaques de camisa metálica se deben utilizar en uniones con presiones de diseño mayores a 2.94 kPa. • El ancho mínimo de los empaques. • SA-36, SA-285, SA-515 y SAEspejo fijo: 516. • Se tiene una ecuación para calcular su espesor y los esfuerzos que puede soportar la unión espejo-tubos. • Tolerancia de los barrenos en los espejos. Cabezal tipo bonete: • El espesor mínimo para el canal y la tapa sean obtenidos por ecuaciones. Boquillas: • Las boquillas se deben fabricar de acuerdo al código ASME [2]. • Se recomienda que las boquillas se utilicen para las conexiones de medición. • SA-53, SA-106 y SA-234. • Diseño de los cabezales. • SA-53, SA-106. • Materiales para recubrimientos para los aceros al carbono. • Materiales de aporte para las diferentes Bridas: • SA-36, SA-285, SA-515 y SAuniones entre componentes. • Proporciona tablas con las dimensiones de las bridas deslizables, de cuellos soldable y 516. ciega. • Cálculo de la placa de coche. • SA-193. Tornillos: • Para determinar las dimensiones de los tornillos consultar la sección 11. 29 American Society of Mechanical Engineers Boiler and Pressure Vessel Code, Section VIII, Div. 1 y 2, 1992, U.S.A. [2]. Espejos, tubos, bridas, coraza, etc.: • Proporciona tablas con valores de esfuerzos permitidos, coeficientes de expansión térmica, conductividad térmica a diferentes temperaturas y presiones. Espejos fijos y cabezales: • Proporciona ecuaciones para calcular espesores o presiones internas. • Diseño y ensambles de las barras de soporte de las mamparas. • SA-515, SA-105, SA-106, SA-53 • Espesores y porcentajes de corte de las y SA-234. mamparas. Tuerca, rondana y tornillo: • El material de la tuerca y rondana debe ser del mismo material al del tornillo, o de • Aceros al carbono y aceros de baja aleación. • Arreglos más comunes de los tubos para similar dureza. un intercambiador de calor. Coraza y boquillas: • La coraza o boquillas pueden ser fabricadas de tubería con costura o tubo • SA-36 y SA-283. • Cálculo de la placa de coche. estandarizado, o de placas de acero al carbono, si el intercambiador de calor no contiene sustancias toxicas, ni estar expuesto a flama. • Proporciona las ecuaciones para determinar el espesor o presión interna de las boquillas. Recubrimientos: • Especifica requerimientos de fabricación para algunos componentes con • Laminas de aceros inoxidables, acero-cromo, acero-níquel-cromo y recubrimientos de aceros inoxidables u otro material resistente a la corrosión, estos acero aleado con níquel. recubrimientos pueden ser colocados al material base por medio de soldadura de arco. • El material del metal de aporte debe ser de la misma composición que al material del recubrimiento. Empaques: • Describe a los diferentes tipos de empaques y materiales de estos. • Asbestos, fibras de asbesto o vegetales, camisas de asbesto con recubrimientos de aluminio, cobre, Unión boquilla-coraza, boquilla-canal y brida-canal: cromo, níquel, etc. • Determina las dimensiones del corte circular o elíptico que se tienen que realizar a la coraza o al canal para su unión con las boquillas. • Presenta los reforzamientos y las formas de unión por soldadura de la boquilla a la coraza-canal, del cabezal al canal y de las bridas al canal. En donde se especifica el tamaño y ángulo de la soldadura, la separación, profundidad y tipo de corte que se tiene que realizar a los componentes a soldar. American National Standard “ANSI B16.21”, Nonmetallic Flat Gaskets for Pipe Flanges, ASME. 1978, USA. [3]. Heat Exchanger Design Handbook: Fluid Mechanics and Heat Transfer, Henry, J. A. R., 1983, U.S.A. [4]. Empaques planos no metálicos: • Especifica dimensiones normalizadas para diferentes tipos de empaques planos no metálicos utilizados en diferentes clases de bridas. • Sugiere que el material de los empaques deben ser adecuado al fluido y a las condiciones de operación del equipo. Caída de presión en los tubos: • Realizó un análisis de la distribución del fluido de los tubos a través de las boquillas y cabezales de los intercambiadores de calor de tubos y coraza para predecir la caída de presión de los tubos. 30 • Materiales para los empaques. Heat Exchanger Design Handbook: Mechanical Design of Heat Exchangers. Harris, D., Morris, M. 1983, U.S.A. [5]. Coraza y tubos: • Sugiere ecuaciones para calcular el espesor mínimo de la coraza y tubos. • SA-515-70, SA-210. Tapa elipsoidal y hemisférica: • Proporciona ecuaciones para calcular el espesor y las dimensiones de las tapas. • SA-515-70. Espejos fijos: • Recomienda una ecuación para calcular el espesor del espejo fijo. • SA-515-70. Bridas: • Describe un método para calcular el espesor de diferentes bridas. • SA-105. Heat Exchangers Arreglo de tubos: Design, J. Taborek, • Recomienda diámetros pequeños y longitudes grandes de los tubos, para tener una • Aceros al carbón e inoxidables. 1992, U.S.A. [6]. mayor cantidad de tubos reduciendo el diámetro de la coraza y el costo. • Sugiere que el paso mínimo de los tubos sea de 1.25 veces el diámetro de los tubos para todos los arreglo de tubos. Mamparas: • Espaciamiento y corte de las mamparas. Placa de choque: • Recomienda una ecuación para calcular la altura de la placa de choque. • Dimensiones y materiales de los empaques. • Diseño y ensambles de las barras de soporte de las mamparas. • Espesores y porcentajes de corte de las mamparas. • Arreglos más comunes de los tubos para un intercambiador de calor. • Cálculo de la placa de coche. • Formas de soldar los tubos a los espejos. • Dimensiones de bridas. • Dimensiones empaques. y materiales de los • Diseño y ensambles de las barras de soporte de las mamparas. • Cálculo del área de la placa de choque. Espejo fijo: • Recomienda utilizarlo en los intercambiadores de calor para absorber los esfuerzos causados por la expansión térmica y recomienda que la unión tubos-espejo sea por rolado o por soldadura. • Proporciona una ecuación para calcular el espesor del espejo fijo. Manual de Recipientes Coraza, tubos y cabezales: a Presión. Megyesy, E. • Ecuaciones para determinar el espesor y la presión máxima de trabajo permitida. F., 2001, México. [7]. Cabezal hemisférico, elipsoidal y toriesférica: • Proporciona las propiedades geométricas de estos tipos de cabezales. • Diseño de los cabezales. • SA-53, SA-106. • Diseño y ensambles de las barras de soporte de las mamparas. • SA-285, SA-516, SA-516. • Espesores y porcentajes de corte de las mamparas. Bridas: • Proporciona dimensiones de las principales bridas utilizadas para intercambiadores de • SA-105, SA-181. calor para diferentes presiones de operación. Empaques: • Describe las propiedades de algunos materiales para los empaques, al igual que su • Empaques de asbesto y asbesto con aplicación. refuerzo metálico, y empaques de plástico. Heat Exchangers Tubos: “Thermal-Hydraulic • Son generalmente extruidos, aunque pueden ser tubos soldados. • Acero de bajo carbono, aceros de Fundamentals and baja aleación, aceros inoxidables, Design”. Kenneth J. Unión espejo-tubos: cobre, cuproníquel, aleación de Bell, 1981, U.S.A. [8]. • Unión por soldadura. níquel-cromo, aluminio, titanio. • Los tubos y el espejo deben ser del • Unión por expansión mecánica. 31 • Arreglos más comunes de los tubos para un intercambiador de calor. • Dimensiones de los empaques. • Diseño de la placa de coche. • Forma de unir los tubos a los espejos por soldadura. • Diferentes tipos de arreglos de los tubos y su montaje con las mamparas y coraza. mismo o compatible material. Mamparas: • Describe los diferentes tipos de mamparas, así como las funciones que desempeñan. • Recomienda porcentajes de cortes de las mamparas. • Diseño y ensambles de las barras de soporte de las mamparas. Espejo: • El material del espejo debe resistir la corrosión que presente los fluidos en los tubos y • Acero de bajo carbono con una • Calculo del espejo. capa resistente a la corrosión. en la coraza. • Dimensiones y tipos de bridas. Coraza: • Para corazas con diámetros mayores de 0.6 m se puede rolar de una placa metálica y • Acero de bajo carbono o de aleaciones cuando es alta la para diámetros menores puede ser de tubo estandarizado. corrosión y la temperatura. • Diseño de cabezales. • La redondez del diámetro es importante, para sujetar adecuadamente a las mamparas. Boquillas y tapas: • El material de estos componentes tiene que evitar la corrosión del lado de los tubos. • Material compatible con los tubos • Dimensiones y espejos. empaques. Placa de choque: • Evitar el impacto del fluido a altas velocidades directamente a los tubos superiores, el cual puede producir corrosión, cavitación o vibración. Curso de diseño de Coraza: equipos. • Corazas con diámetros menores de 0.6 m utilizar tubos de acero y para diámetros • Acero. J. A. Herrera, 1981, mayores rolar placas metálicas. México. [9]. Unión espejo-tubos: • Unión por soldadura. • Unión por expansión mecánica. Shell and Tube Heat Tubos: Exchangers. • Recomienda a tubos de diámetros pequeños en fluidos limpios, en donde la caída de D. K. Mehra, 1983. presión no es crítica, y tubos de diámetros grandes en arreglos de tubos en U con [10] fluidos de alta suciedad. Coraza: • Diámetros menores de 609 mm, se debe utilizar tubos estandarizados y diámetros • Aceros al carbón. mayores de 609 mm se deben fabricar de placas metálicas. Mamparas: • Espaciamiento mínimo entre mamparas. y materiales los • Calculo de la placa de choque. • Diseño y ensambles de las barras de soporte de las mamparas. • Montaje de las boquillas a la coraza y cabezal. • Diseño de los cabezales. • Dimensiones y tipos de bridas. • Dimensiones empaques. y materiales de los • Diseño y ensamble de las barras de soporte de las mamparas. Coraza, mamparas y arreglos de tubos. • Cálculo del espejo. • Disminuir o eliminar los claros entre estos componentes para obtener el mejor • Material compatible con la coraza. desempeño mecánico-térmico del intercambiador de calor. Espejos: • Diseño de cabezales. • Menciona las ventajas y desventajas que se tiene al fabricar un intercambiador de calor • Aceros al carbono y revestidos con una aleación. de espejos fijos. Tapa y canal: • Cálculo de la placa de choque. • Materiales compatibles con el lado • Maquinarlos de material similar a los tubos. de los tubos. 32 de • Arreglos de tubos. • Diseño de cabezales, bridas y espejos. • Dimensiones y materiales de los empaques. • Diseño de mamparas. • Cálculo de la placa de choque. Mechanical Design and Ensamble y unión de los tubos al espejo: Fabrication of Shell • Unión por soldadura de arco. and Tube Heat • Unión por expansión mecánica o hidráulica. Exchanger. T. C. Spencer, 1986, U.S.A. [11] Heat Exchangers Coraza: Selection, Design y • Diámetros menores de 24” utilizar tubo estándar y diámetros mayores rolar placa Construction. E. A. D. metálica. Saunders, 1988, U. K. • Tener cuidado con la unión de las boquillas a la coraza para evitar la deformación de [12]. esta. • Cçalculo de mamparas. • Diseño de cabezales y espejos. Tubos: • El arreglo de tubos triangular de 30º permite un equipo más compacto, sin embargo este arreglo de tubos se debe utilizar con fluidos limpios de la coraza. • Dimensiones y tipos de bridas. • Cálculo de espesores de boquillas. Mamparas: • Porcentajes de corte de las mamparas. • Sugiere que el espesor de las mamparas sea de 3.2 a 19 mm. • Ensamble de las barras de soporte de las mamparas. Placa de choque: • Dimensiones y altura para su ensamble. Cabezales: • Describe los diferentes tipos de cabezales tipo bonete. • Acero al carbono y de aluminiobronce. Boquillas: • Describe como debe ser unida la boquilla a la coraza o al canal. Bridas: • Pueden ser de placas roladas o forjadas. Espejos: • Con espesores menores de 100 mm son hechos de placas y para espesores mayores son hechos de discos forjados. • Recomienda utilizar espejos fijos con fluidos limpios de la coraza. • Los espejos fijos permite colocar más tubos dentro de la coraza. Empaques: • Son empleados en bridas externas, internas y en servicios de baja presión. Tubos-espejo: • Unión por soldadura. • Unión por expansión de rolado, hidráulica y explosiva. Effect of 1988 TEMA Tubos y coraza: Standards on • Para las clases R, C y B los diámetros recomendados para los tubos y la coraza puede Mechanical and ser menores de 6.42 mm y de 152 mm, respectivamente. En donde, el cálculo de los Thermo-Hydraulic esfuerzos para todas las clases es el mismo. Deign of Shell and 33 • Material compatible a la coraza o de acero al carbono. • Fibras de asbesto, asbesto con camisas metálicas y de gaucho. Tube Heat Exchangers, Espejos y bridas: Taborek and Aurioles, • Se tienen nuevas ecuaciones para determinar los espesores. 1989, U.S.A. [13]. Junta de expansión: • Nueva sección para la Junta de expansión de la coraza. Coraza y mampara: • Sugiere un aumento del claro entre coraza y mamparas. Tubos: • La vibración en los tubos inducida por el flujo se aumentado a una sección. Effectively Design Shell and Tube Heat Exchangers Mukherjee, R., 1998, India [14]. Espejos fijos: • La unión espejo-coraza y espejos-tubos sea por soldadura. • El material de los componentes • Diseño de cabezales, espejos y bridas. debe ser igual o compatible al de la • Permiten limpieza mecánica interna de los tubos al retirarse los cabezales. coraza y tubos. • Espesores de las mamparas. • Si el espejo fijo no es capaz de absorber los esfuerzos térmicos, se recomienda utilizar una junta de expansión en la coraza. • Dimensiones y materiales de empaques. Arreglos de tubos: • Describe las características de los diferentes arreglos de tubos. • Cálculo y ensambles de la barras de soporte. Mamparas: • Se recomienda que el espaciamiento máximo entre mamparas y que el corte de la • Cálculo de la placa de choque. mampara. 34 Tabla 2.3. Recomendaciones más importantes de los métodos analíticos del desempeño térmico de un intercambiador de calor de tubos y coraza. Artículo Process Heat Transfer, Kern, D. Q., 1950, U.S.A. [15]. Shellside Characteristic of Shell and Tube Heat Exchanger: Analysis of the Fluid Flow Pattern and Tube Heat Exchanger and the Effect of Flow Distribution on the Heat Exchanger Performance, Tinker, T., 1951, London, [16]. Shell Side Characteristic of Shell and tube Heat Exchangers: A Simplified Rating System for Commercial Heat Exchangers, Tinker, T., 1958, [17]. Final Report of the Cooperative Research Program on Shell and Tube Heat Exchanger, Bell, K. J., 1963, U.S.A. [18]. Solution of Shellside Flow Pressure Drop and Heat Transfer by Analysis Method, Palen, J. W., Taborek, J., 1969, [19]. Shell and Tube Heat Exchanger: Single Phase Flow, Taborek, J., 1992, New York, [20]. Estudio Recomendaciones No incluye. ¾ Coeficiente de transferencia de • Considera que el flujo a través del arreglo de tubos es calor. únicamente flujo cruzado. • Este método también está restringido para un corte de las mamparas del 25%. ¾ Caída de presión. • El coeficiente de transferencia de calor en la coraza, hs, propuesto por este método fue para un flujo turbulento de 2000<Re<1000000. ¾ Coeficiente de transferencia de • Analizó la distribución del flujo en la coraza para determinar el calor. coeficiente de transferencia de calor y la caída de presión de la coraza, ¾ Caída de presión. • al desarrollar un método de análisis de corrientes debido a los claros que existen entre los componentes de la coraza (arreglo de ¾ Método de análisis de corrientes. tubos, mamparas y coraza, y barras de soporte). • Caída de presión en boquillas de entrada y salida. • Caída de presión en la zona final de entrada y salida. • Análisis de corrientes. • No contempla fugas entre los componentes de la coraza. • Caída de presión en boquillas de entrada y salida. ¾ Coeficiente de transferencia de • Este método analizó la distribución del flujo de la coraza entre calor. los claros de los componentes, del espaciamiento y corte de las mamparas, así como del ángulo del arreglo de tubos y del paso ¾ Caída de presión. entre tubos para determinar la caída de presión y el coeficiente de transferencia de calor. ¾ Simplifico el método de análisis • También considero del efecto de las distancias de las mamparas de corrientes. de entrada y salida en el cálculo del coeficiente de transferencia de calor. • Aunque Tinker simplificó su método de análisis de corrientes, este continuó siendo complicado e involucrando iteraciones. ¾ Coeficiente de transferencia de • Obtuvo experimentalmente factores de fricción del flujo de la calor. coraza para ser aplicados a los cálculos de la caída de presión y del coeficiente de transferencia de calor en un banco de tubos. Los factores de corrección fueron analizados de la siguiente ¾ Caída de presión. manera: • Claros entre las mamparas con la coraza y tubos. • Configuración de las mamparas. • Desviación del flujo entra la coraza y el arreglo de tubos. ¾ Coeficiente de transferencia de • Introdujeron una nueva corriente al análisis de la distribución de calor. corrientes del flujo de la coraza desarrollado por Tinker [16]. • Caída de presión en la zona final de entrada y salida. ¾ Caída de presión. • Caída de presión en la zona final de entrada y salida. • Caída de presión en boquillas de entrada y salida. • Caída de presión en la zona final de entrada y salida. • Caída de presión en boquillas de entrada y salida. • Este método determina la cantidad de cada corriente del flujo utilizando relaciones para un arreglo de tubos ideal, basado en la ¾ Método de análisis de corrientes. corriente de flujo cruzado real. ¾ Coeficiente de transferencia de • Adicionó un factor de corrección para los espacios de las • Caída de presión en boquillas de entrada y calor. mamparas de entrada y salida, salida. • así como factores de corrección de los claros entre los ¾ Caída de presión. componentes de la coraza y de las desviaciones del flujo fueron definidas de acuerdo a valores experimentales, para determinar el coeficiente de transferencia de calor. 35 Baffled Shell and Tube Heat Exchangers: Flow Distribution, Pressure Drop and Heat Transfer Coefficient on the Shellside, ESDU 83038, 1983, [21]. The Prediction of Shellside Flow Distribution and Pressure Drop in a Shell and Tube Heat Exchanger, Johnston, D., Wills, 1984, United Kingdom, [22]. Process Heat Transfer, Shell and Tube Heat Exchanger, Hewitt, GF., Shires GL., Bott TR., 1994, U.S.A., [23]. ¾ Coeficiente de transferencia de • Caída depresión en los espacios finales, así como una calor. aproximación de la caída de presión en las boquillas de la coraza. ¾ Caída de presión. • Este método es aceptable en flujos turbulentos (Re>1000), y no se aplica con números de Reynolds menores de 300. ¾ Análisis de corrientes. • También analizó la distribución del flujo en varias corrientes, especialmente la fracción del flujo cruzado. ¾ Coeficiente de transferencia de calor. ¾ Caída de presión. ¾ Coeficiente de transferencia de • Compararon resultados de la caída de presión y del coeficiente calor. de transferencia de calor de la coraza, obtenidos por los métodos de Kern, Bell-Delaware y Wills-Johnston, y sugiere los ¾ Caída de presión. siguiente: • Los métodos Bell-Delaware y Wills-Johnston son aceptables al predecir valores similares de la caída de presión y del coeficiente de transferencia de calor de la coraza. • El método de Kern da una sobre estimación del coeficiente de transferencia de calor y de la caída de presión de la coraza al considerar un banco de tubos ideal. 36 Tabla 2.4. Recomendaciones más importantes de trabajos experimentales de un intercambiador de calor de tubo y coraza. Artículo Experimental Investigation of Leakage in Shell and Tube Heat Exchangers with Segmental Baffles. W. Roetzel, 1993, Great Britain [24]. Pressure Drop Measurements on the Shell Side of Cylindrical Shell and Tube Heat Exchanger. T. Pekdemir, 1994, United Kingdom [25]. Computer Modelling Validation for Shell and Tube Heat Exchangers. L. W. Keene, 1994, England [26]. Experimental Study on Thermal and Flow Processes in Shell and Tube Heat Exchangers: Influence of Baffle Cut on Heat Exchange Efficiency. N. Radojkovic, 2003, Serbia and Montenegro [27]. Heat Exchanger Shell Side Pressure Drop: Comparison of Predictions with Experimental Data. R. S. Kistler, U.S.A. [28]. Estudio Recomendaciones ¾ Analizó experimentalmente las • Las fugas que hay entre la coraza y las mamparas son el fugas del flujo entre el claro de la resultado de la geometría del intercambiador de calor y que estas coraza y mamparas de un fugas tienen gran influencia en el coeficiente total de intercambiador de calor de tubo y transferencia de calor. coraza con mamparas segmentadas simples. ¾ Investigación experimental para • Las mediciones de la presión en la coraza se realizaron sin fugas medir la caída de presión y la del flujo entre los claros de las mamparas con la coraza y con los distribución del flujo de la coraza. tubos. • La caída de presión del flujo cruzado es una función del número de Reynolds y de la distancia de separación entre mamparas. No incluye. • Caída de presión de la coraza y tubos. • Coeficiente de transferencia de calor de los tubos. • Caída de presión de los tubos. • Coeficiente de transferencia de calor de tubos y coraza. • La caída de presión en la ventana, no varía con el número de Reynolds en un rango de 270-2200. ¾ programa computacional para • Cuando se emplearon listones de sellado, el modelo y el margen • Caída de presión de los tubos. validar experimentalmente un de discrepancia incremento con forme se incremento los pares de intercambiador de calor de tubo y listones de sellado. • Coeficiente de transferencia de calor de tubos y coraza. coraza. • Con respecto al perfil de la presión con condiciones de fugas los ¾ Caída de presión entre dos resultados son aceptables y el modelo computacional solo mamparas adyacentes. requiere algunos ajustes de geometría de los listones de sellado. ¾ Efectos del listón de sellado ubicado en la región del flujo cruzado. ¾ Investigación experimental del • El mayor intercambio de calor se presentó entre el espacio de la comportamiento térmico de un primera mampara y el espejo. intercambiador de calor de tubo y coraza, al analizar la distribución del • La eficiencia del intercambiador de calor disminuye con el flujo en la coraza con mamparas incremento del corte de la mampara. segmentadas. • La eficiencia del equipo aumento un 13.6% más con mamparas ¾ Estudio la influencia que tiene el en la coraza que sin mamparas. corte de las mamparas en la eficiencia del intercambiador. ¾ Analizó experimentalmente la • La caída de presión en la coraza se medió desde la boquilla de caída de presión en la coraza en un entrada hasta la boquilla de salida. arreglo de tubos lisos con mamparas segmentadas para compararlo con el • La comparación entre las mediciones obtenidas método analítico desarrollado por experimentalmente y con el método desarrollado por Taborek Taborek. está en un promedio de ±10%. ¾ Proporciona un método para medir la caída de presión en las boquillas. 37 • Caída de presión de los tubos. • Coeficiente de transferencia de calor de tubos y coraza. • Caída de presión de los tubos. • Coeficiente de transferencia de calor de tubos y coraza. De esta revisión bibliográfica se observa que, que las recomendaciones, tanto de diseño como de fabricación y selección de un intercambiador de calor de tubo y coraza están basadas, principalmente, en la Standard Tubular Exchanger Manufacturers Association “TEMA” [1] y el código American Society of Mechanical Engineers “ASME” sección VIII [2]. También se observa que estas recomendaciones son muy generales, y no hay un procedimiento completo para el diseño mecánico, selección de materiales y la fabricación de los intercambiadores de calor de tubo y coraza. 38 CAPÍTULO 3 SELECCIÓN DE LOS COMPONENTES DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA 3.1 INTRODUCCIÓN En este capítulo se presenta la selección de los componentes de un intercambiador de calor de tubo y coraza. Ésta selección se realizó de acuerdo a la función que desempeña cada uno de los componentes, así como de las siguientes consideraciones de operación: el fluido de trabajo en los tubos y en la coraza fue agua, las temperaturas máximas y mínimas fueron de 80 a 40 ºC y de 10 a 30 ºC, respectivamente. 3.2 COMPONENTES DEL INTERCAMBIADOR DE CALOR Los principales componentes del intercambiador de calor se muestran en la figura 3.1, los cuales son: Coraza (1), es cilíndrica, horizontal, la cual contiene al arreglo de tubos (2), los tubos son lisos, y están unidos a los espejos (3), los espejos son placas redondas barrenadas, las cuales soportan a los tubos y a las mamparas (4), las mamparas son también placas delgadas barrenadas, las cuales sirven para soportar a los tubos y dirigir al flujo en la coraza. El ensamble del arreglo de tubos y mamparas se realiza por medio de barras de soporte y espaciadoras (5), las cuales dan soporte a las mamparas y mantienen la distancia entre ellas evitando un mal desempeño térmico del intercambiador de calor o daño de los tubos por pandeo o vibración. El fluido que fluye a través de los tubos es dirigido por los cabezales tipo bonete, este tipo de cabezal esta constituido por el canal (6), tapa (7) y brida (8), la tapa generalmente es una pieza fundida, cuya función es cerrar al cabezal de entrada y salida, las bridas son placas circulares, las cuales se unen los cabezales a los espejos fijos. Las boquillas (9) permiten la entrada y salida del fluido en los tubos y en la coraza, éstas son el enlace con los instrumentos de medición. 39 Figura 3.1. Componentes principales del intercambiador de calor de tubo y coraza. 3.3 ANÁLISIS Y SELECCIÓN INTERCAMBIADOR DE CALOR DE LOS COMPONENTES DEL 3.3.1 CORAZA [6,8,12,14] La coraza es un componente cilíndrico, la cual contiene al arreglo de tubos. La redondez de la coraza es importante para colocar adecuadamente el arreglo de tubos y mamparas. Su fabricación depende de como fluye el fluido en la coraza (de un solo paso, de dos pasos, de flujo partido, flujo dividido y flujo cruzado), de la caída de presión y del tipo de aplicación, por ejemplo, si es para un condensador, evaporador, etc. A continuación se describen los siete diferentes tipos de corazas que se encuentran en TEMA [1], con la finalidad de analizar sus características para seleccionar la más adecuada. La coraza tipo “E” es de un solo paso. El fluido entra en un extremo y sale en el extremo contrario, por su fácil fabricación es la más empleada, pero cuando se tiene un diseño que es limitado por la caída de presión es más conveniente emplear la coraza tipo “J”, la cual reduce la caída de presión considerablemente con un mismo diámetro de la coraza y espaciamiento de las mamparas, en ella se coloca una boquilla de entrada y dos de salida o viceversa, ya que se trata de una coraza de flujo dividido, es decir, el fluido entra en el centro de la coraza y se divide en dos partes, una parte fluye por el lado izquierdo y la otra por el lado derecho y ambas salen separadamente, este tipo de coraza se emplea en procesos de baja presión, por ejemplo, en enfriadores de gases [6,12]. 40 La coraza tipo “X” no contiene mamparas segmentadas, debido a que se tiene únicamente flujo cruzado en la coraza, es decir, el fluido realiza un solo recorrido a través del arreglo de tubos, este tipo de coraza se utiliza para gases y vapores condensables con presiones y caídas de presiones bajas [12,14]. La coraza tipo “G”, es de flujo partido, la cual tiene una mampara longitudinal paralela al arreglo de tubos en el centro de la coraza, la transferencia de calor y caída de presión pueden ser similar a la que tiene la coraza E, este tipo de coraza se emplea en calentadores o en flujos sin cambio de fase [12]. La coraza tipo “H” es de doble flujo dividido, en la cual se tiene dos boquillas de entrada y dos de salida o viceversa, este tipo de coraza se utiliza cuando se tienen longitudes grandes de los tubos y para calentadores horizontales con termosifón [8,14]. La coraza tipo “F” es de dos pasos, en la cual se monta una placa longitudinal en la mitad de la coraza que divide el flujo en la coraza en dos pasos, el fluido entra en el extremo superior de la coraza y recorre la mitad del arreglo de tubos para posteriormente regresar por la otra mitad del arreglo de tubos y salir por el extremo inferior de la coraza. En este tipo de coraza se tiene una caída de presión de aproximadamente ocho veces más que la coraza tipo E [14]. Del análisis anterior se observa que la coraza tipo “E” es la más apropiada para este intercambiador de calor, debido a que es una coraza de un solo paso, por lo que su fabricación es sencilla y más económica. Ésta permite un rápido y fácil alojamiento del arreglo de tubos y mamparas, con un fluido de baja suciedad y no tan corrosivo como lo es el agua. Además, no se tendrá cambio de fase del agua debido a que la temperatura máxima del equipo es de 80°C. Este tipo de coraza permite realizar estudios experimentales del coeficiente de transferencia de calor y de la caída de presión de la coraza, con los diferentes tipos de arreglos de tubos y con las diferentes mamparas segmentadas. La figura 3.2 muestra la coraza tipo E, la cual es de un material transparente, con la finalidad de visualizar el flujo del fluido a través del arreglo de tubos y mamparas. 41 Figura 3.2. Coraza tipo E de un paso. 3.3.2 ARREGLO DE TUBOS [1,6,12,14] Con la adecuada selección del arreglo de tubos se obtiene la mayor transferencia de calor y la apropiada caída de presión del fluido de la coraza, la cual depende de la geometría, de la velocidad del flujo, del tipo de limpieza que se realice a los tubos (química o mecánica), y del espaciamiento entre los tubos, este puede variar desde 1.25 hasta 1.45 veces el diámetro exterior de los tubos, dependiendo del ensuciamiento o tipo del fluido en la coraza [1,6,12]. A continuación se mencionan las características de los cuatro diferentes tipos de arreglos de tubos considerados para el intercambiador de calor de tubo y coraza. La tabla 3.1 muestra las ventajas y desventajas de los diferentes tipos de arreglos de tubos utilizados para un intercambiador de calor. De esta tabla se observa que. En un arreglo de tubos triangular de 30° como el que se muestra en la figura 3.3 (a), permite la mayor área de transferencia de calor, debido a que se puede acomodar más tubos en la coraza que en el arreglo triangular rotado de 60°, y que en los arreglos cuadrados. Este tipo de arreglo de tubos produce una mayor turbulencia del fluido de la coraza así como un mayor coeficiente de transferencia de calor. TEMA, Taborek y Mukherjee [1,6,14] recomiendan para este tipo de arreglo de tubos utilizar el espaciamiento mínimo de centro a centro entre tubos con fluidos limpios en la coraza, eliminando la limpieza mecánica externa de los tubos, por esta misma razón este tipo de arreglo se recomienda utilizarlo con espejos fijos. Saunders [12], sugiere que este tipo de arreglo permite un 15% más de tubos 42 que los arreglos cuadrados para una misma relación del diámetro interno de la coraza y del paso entre tubos. El arreglo de tubos triangular rotado de 60° de la figura 3.3. (b), permite mayor área de transferencia de calor que los arreglos cuadrados, debido a que también se recomienda el mínimo espaciamiento entre tubos con fluidos limpios en la coraza, dando una mayor cantidad de tubos en la coraza que estos, y por a la geometría de este tipo de arreglo se tiene menor cantidad de tubos que en el arreglo triangular de 30°, para una misma relación del diámetro externo de los tubos y del paso entre tubos. Este tipo de arreglo permite limpieza mecánica interna de los tubos y limpieza química externa de los tubos por el lado de la coraza, al utilizar el mínimo espaciamiento entre tubos [14]. Los arreglos de tubos cuadrados de 90° y rotado de 45º, como se puede observar en las figuras 3.3 (c y d), se utilizan con fluidos de alta suciedad o en procesos químicos del lado de la coraza. TEMA y Mukherjee [1,14] recomiendan un espaciamiento entre tubos mayor de 1.25, lo que permite menos tubos en la coraza y menor área de transferencia de calor que en los arreglos triangulares. Como estos tipos de arreglos utilizan fluidos de alta suciedad, se recomiendan utilizarlos con espejos flotantes para tener acceso al arreglo de tubos y realizarles limpieza mecánica externa. El arreglo de tubos cuadrado de 90º se recomienda utilizarlo con flujos turbulentos, por tener un alto coeficiente de transferencia de calor con una caída de presión menor a la de los arreglos triangulares, resultado por el espaciamiento entre tubos [6]. Con un flujo laminar en la coraza, el arreglo de tubos cuadrado rotado de 45º tiene un mayor coeficiente de transferencia de calor que el arreglo de 90º y una caída de presión baja [12]. 43 Tabla 3.1. Ventajas y desventajas de los diferentes tipos de arreglos de tubos. Arreglos de tubos 30° Ventajas Desventajas Permite la mayor cantidad de tubos y No permite limpieza mecánica externa entre área de transferencia de calor. Triangular Se los tubos. en Este tipo de arreglo no es recomendable intercambiadores de calor con espejo utilizarlo en procesos químicos o fluidos con fijo y fluidos limpios en la coraza. alto grado de ensuciamiento. recomienda utilizarlo Presenta alta turbulencia con un alto coeficiente de transferencia de calor. 60° Se recomienda utilizarlo en No permite limpieza mecánica entre tubos. No su utiliza en fluidos químicos o en fluidos aplicaciones con fluidos limpios. Permite más área de transferencia de con alto grado de ensuciamiento. calor con respecto a los arreglos cuadrados. 90° Permite limpieza mecánica. Se debe evitar en flujos laminares en la Cuadrado Se utiliza en flujos químicos o sucios. coraza. Presenta menor cantidad de tubos, por lo que, tiene menor área de transferencia de calor. 45° Permite limpieza mecánica. Presenta menor cantidad de tubos, por lo Se utiliza en flujos químicos o sucios. tanto, menor área de transferencia de calor. b) Triangular rotado 60° a) Triangular 30° d) Cuadrado 90° d) Cuadrado rotado 45° Figura 3.3. Arreglo de los tubos [6,14]. 44 Del análisis anterior se observa que el arreglo de tubos más apropiado, para este trabajo, es el arreglo triangular de 30°, debido a que tiene la mayor área de transferencia de calor, colocando más tubos en la coraza, que en los arreglos cuadrados de 90°, 45° y al arreglo triangular rotado de 60°. Este tipo de arreglo de tubos tiene el mayor desempeño térmico, es decir, el recorrido del fluido de la coraza a través del arreglo de tubos se distribuye produciendo más turbulencia, ocasionada por la forma en que quedan acomodados los tubos y por el espaciamiento mínimo entre tubos, que es de 1.25. Como el fluido de trabajo en la coraza es agua, la cual es de baja suciedad y no tan corrosiva, no se necesita realizar limpieza mecánica externa a los tubos, por lo tanto, se puede utilizar espejos fijos. 3.3.3 MAMPARAS [1,8,14,29] Las mamparas segmentadas son las más utilizadas en los intercambiadores de calor de tubo y coraza. Estas sirven para dirigir el fluido en la coraza a través del arreglo de tubos, con una adecuada velocidad del flujo, además, con este tipo de mamparas se elimina la acumulación de ensuciamiento o partículas sólidas en la coraza y en los tubos, logrando un mayor coeficiente de transferencia de calor. Estas mamparas también proporcionan soporte al arreglo de tubos evitando el daño de estos por la vibración que produce el fluido en la coraza [8,29]. Las mamparas segmentadas se dividen en: mamparas segmentadas simples, mamparas segmentadas dobles y mamparas segmentadas triples, las cuales se muestran en la figura 3.4. a) Simple b) Doble c) Triple Figura 3.4. Tipos de mamparas segmentadas [1,6,14]. 45 La tabla 3.2 muestra las ventajas y desventajas de los diferentes tipos de arreglos de mamparas utilizadas para un intercambiador de calor. De esta tabla se observa que: La mampara segmentada simple, por su fácil fabricación e instalación son las más utilizadas y éstas consisten de mamparas continuas como se muestra en la figura 3.4 (a). Bell, Murherjee y Gupta [8,14,29], recomiendan que el corte de las mamparas sea del 15% al 45% el diámetro interno de la coraza. Para fluidos líquidos el corte óptimo recomendable es del 20 al 25%, con el cual se obtiene el mayor coeficiente de transferencia de calor [8,29]. Murherjee y Gupta [14,29], sugieren mamparas segmentadas doble en fluidos gaseosos a altas velocidades. Debido a la forma del arreglo de las mamparas el flujo circula paralelamente a los tubos, teniendo un menor flujo cruzado, que las mamparas simples. La complejidad de su fabricación e instalación hacen que aumente su costo en comparación con las mamparas simples, como se puede observar en la figura 3.4 (b). Mampara segmentada triple, son utilizadas en aplicaciones donde la caída de presión es severamente restringida como en plantas de gran potencia. Debido al arreglo de las mamparas la mayor cantidad de fluido circula paralelamente a los tubos, por lo cual se obtiene menor flujo cruzado a través del arreglo de tubos, que en las mamparas dobles. Estas mamparas son difíciles de fabricar e instalar, como se puede observar en la figura 3.4 (c), por esta razón su costo aumenta con respecto a las dos anteriores [14,29]. 46 Tabla 3.2. Ventajas y desventajas de los diferentes tipos de mamparas segmentadas. Simple Mampara Ventajas Fácil de fabricar e instalar. Desventajas Se tiene una alta caída de presión con Este tipo de mamparas se puede fluidos gaseosos a altas velocidades. utilizar con fluidos líquidos o gaseosos. Permite mayor flujo cruzado en el Doble arreglo de tubos. Se recomienda utilizarla con flujos Difícil fabricación e instalación. gaseosos con altas velocidades. Mayor costo. Disminuye la caída de presión. Causa un decremento en el coeficiente de transferencia de calor. Triple La caída de presión es más baja que Disminución del coeficiente de transferencia de calor. en los arreglos anteriores. Alto costo. Las mamparas segmentadas se clasifican de acuerdo a la posición del corte: horizontal y vertical. La tabla 3.3 muestra las ventajas y desventajas que se tienen con la posición del corte. De ésta tabla se observa que: La mampara segmentada con corte horizontal, como la que se muestra en la figura 3.5 (a), se recomienda utilizarla en fases líquidas que no contengan sólidos en suspensión, ni gases disueltos en el líquido. También se recomienda para reducir la acumulación de depósitos en el fondo de la coraza y prevenir la estratificación [12,14]. La mampara segmentada vertical de la figura 3.5 (b) se utiliza con fluidos con cambio de fase tales como: condensadores verticales, rehervidores y vaporizadores, los cuales llevan materiales en suspensión. En este arreglo los gases no condensables pueden subir a la parte superior del equipo provocando zonas inadecuadas para la transferencia de calor [4,6]. 47 Corte Ventajas Se utiliza con fluidos de una sola fase en la Desventajas No se recomienda emplearla en Horizontal Tabla 3.3. Ventajas y desventajas del corte horizontal o vertical de las mamparas. coraza. líquidos que contengan gases disueltos Reduce la acumulación de depósitos en el ni sólidos en suspensión. fondo de la coraza. Vertical Previene la estratificación. Se utiliza en corazas de dos pasos. Permite zonas no propicias para la En aplicaciones que llevan materiales en transferencia de calor. suspensión o fluidos pesados, Y con cambio de fase del fluido de la coraza. a) Corte horizontal b) Corte vertical Figura 3.5. Mamparas segmentadas simples. Del análisis anterior, se observa que la mampara más apropiada para el intercambiador de calor es la mampara simple con corte horizontal, debido a que es fácil de fabricar al igual que instalarla en el arreglo de tubos y en la coraza, lo que se reduce el tiempo de fabricación y su precio. El coeficiente de transferencia de calor más alto se tiene con un corte en la mampara del 25%, con fluidos líquidos, como el agua, con el que operará el intercambiador de calor, éste es un fluido de trabajo de baja suciedad. La temperatura de operación máxima del equipo es de 80 °C, la cual es menor a la temperatura de ebullición del agua, asegurando que no hay cambio de fase del agua en la coraza, adecuada condición para utilizar las mamparas segmentadas simples con corte horizontal. 48 3.3.4 BARRAS DE SOPORTE Y ESPACIADORAS [1,9,12] Las barras seleccionadas son componentes que dan soporte a las mamparas y las mantienen a las distancias obtenidas en el diseño. Si no se colocaran estas barras durante el ensamble del arreglo de tubos y mamparas en la coraza, las mamparas podrían moverse a lo largo de los tubos causando un mal desempeño térmico del intercambiador de calor o dañando a los tubos por pandeo o vibración [1,9,12]. La figura 3.6 muestra a las mamparas sujetadas por las barras de soporte y espaciadoras. Figura 3.6. Mamparas sujetadas por las barras de soporte. 3.3.5 ESPEJOS [1,8,14,29] Los espejos son uno de los componentes más importantes del intercambiador de calor, debido a que su propósito es separar los fluidos de la coraza y de los tubos, además de darle soporte al arreglo de tubos, barras de soporte y espaciadoras, mamparas, a la coraza y a los cabezales [8,14,29]. A continuación se describen las principales características y aplicaciones de los diferentes tipos de espejos: El espejo fijo, es el más empleado en la industria para aplicaciones moderadas donde los esfuerzos térmicos son bajos, esto se debe a que su fabricación es sencilla y de bajo costo, al eliminar las bridas, debido a que la coraza se fija a los espejos, éstos permiten su unión con los cabezales de entrada y salida por medio de pernos. Los espejos fijos usados, también como brida solo permiten la limpieza interior de los tubos, al retirarse los cabezales. Por esta razón se recomiendan flujos de baja suciedad en la coraza [14]. En estos 49 espejos el número de pasos de los tubos puede ser cualquier cantidad, mientras que los pasos de la coraza se limitan a dos [31]. El espejo flotante se utiliza en los intercambiadores de calor de cabezal flotante con empaque exterior, de cabezal flotante interno o de cabezal flotante removible, estos tipos de fabricaciones son por lo regular para la industria química o del petróleo. El espejo flotante permite las dilataciones diferenciales entre la coraza y los tubos, así como también retirar al arreglo de tubos para su limpieza y mantenimiento, sin embargo la construcción de estos tipos de espejos es más compleja, por lo que se incrementa el tiempo de fabricación y el costo. Los espejo removibles, son placas redondas del tamaño de las bridas, los cuales permiten retirar el arreglo de tubos para reparaciones y mantenimientos de los tubos, estos espejos son utilizados en arreglos de tubos en “U” [29]. De las características que presentan los espejos descritos anteriormente, se determina que el espejo fijo utilizado también como brida, el cual se muestra en la figura 3.7, es el más apropiado para el intercambiador de calor, debido que su fabricación es sencilla y de bajo costo, su fabricación consiste de una placa redonda, la cual se barrena para sujetar al arreglo de tubos por medio de soldadura o rolado. El agua es el fluido de trabajo de la coraza y de los tubos, el cual es un fluido de baja suciedad y no tan corrosivo, no requiriendo limpieza mecánica externa de los tubos, pero si limpieza mecánica en el interior de los tubos al retirarse los cabezales de entrada y salida. Este tipo de espejo resiste las expansiones térmicas del equipo, a las temperaturas de operación de los fluidos de trabajo, las cuales no son tan altas: en la coraza son de un rango de 10 a 30°C y en los tubos de 40 a 80°C. 50 Figura 3.7. Espejo fijo utilizado como brida. 3.3.6 CABEZALES [1,12,14] A continuación se describen y analizan los diferentes tipos de cabezales para el intercambiador de calor de tubo y coraza, especificados por la norma TEMA [1], con la finalidad de seleccionar el más adecuado. Los cabezales tipo flotante reciben este nombre, debido a que un espejo se fija a la coraza mientras que el otro espejo se encuentra libre para flotar en la coraza. Estos cabezales se clasifican en cuatro tipos: cabezal tipo “S” con dispositivo de apoyo, cabezal tipo “T” sin contrabrida, cabezal tipo “P” con empaque exterior y cabezal tipo “W” sellado externamente. Estos cabezales difieren en el diseño y fabricación del cabezal flotante [12]. Los cabezales de canal y tapa plana, son del tipo “A” y “L”, éstos consisten de un cilindro hueco, comúnmente llamado canal, en el cual se sueldan dos bridas en sus extremos. Una brida se une a la tapa plana y la otra se une al espejo fijo o la brida de la coraza. Este tipo de cabezal se emplea cuando se requiere de limpieza en el interior de los tubos, al retirarse la tapa o el cabezal completo [12]. Los cabezales tipo “C” y “N”, son de canal integrado con espejo y tapa desmontable, un extremo del canal se suelda a una brida para sujetarse a la tapa plana por medio de tornillos, el otro extremo se une al espejo fijo por medio de soldadura, disminuyendo el número de 51 bridas y el costo. Estos cabezales se emplean en procesos de alta presión y donde se requiere limpieza interna de los tubos [12]. Los cabezales tipo “B” y “M”, consisten de un canal con tapa y brida. La tapa puede ser elipsoidal, semielíptica y toriesférica, ésta se suelda en un extremo del canal, mientras que la brida se suelda en el otro extremo, permitiendo que el cabezal se una al espejo fijo o a la brida de la coraza, lo que disminuye el número de bridas, tiempo de fabricación y costo. Estos tipos de cabezales también permiten la limpieza en el interior de los tubos al retirarse el cabezal completo [12]. De las características descritas anteriormente de cada tipo de cabezal, se determina que los cabezales tipo “B” y “M”, son los más apropiados para este intercambiador de calor, debido a que son cabezales de fabricación sencilla, lo que reduce su costo. Este componente consiste del canal que es un cilindro hueco, de una tapa elipsoidal, como se muestra en la figura 3.8. La tapa elipsoidal es adecuada para diámetros pequeños de la coraza, ésta tapa se une al canal en uno de sus extremos por medio de soldadura, mientras que en el otro extremo se une la brida, la cual permite el ensamble del cabezal con el espejo estacionario por medio de tornillos. Estos cabezales son adecuados en procesos con fluidos limpios, por permitir limpieza en el interior de los tubos. Figura 3.8. Cabezal tipo bonete. 52 3.3.7 TAPAS [12, 29] Como se mencionó anteriormente, las tapas son unos de los componentes de los cabezales, las cuales permiten tener acceso al arreglo de tubos para su mantenimiento y limpieza, y también reducen el número de bridas utilizadas para la fabricación y ensamble de los cabezales. A continuación se describen y analizan las principales tapas para su adecuada selección. Las tapas toriesféricas, como la que se muestra en la figura 3.9 (a), se utilizan en procesos de bajas presiones, éstas tienen espesores más grandes que las tapas elipsoidales. Las tapas elipsoidales de la figura 3.9 (b), se utilizan en aplicaciones de bajas y medianas presiones, teniendo una relación del eje menor al menor de 2:1, y la profundidad de la tapa es una cuarta parte del diámetro interior de los cabezales. Estas tapas se fabrican comercialmente hasta tamaños estandarizados menores de 600 mm, mientras que las tapas toriesféricas son fabricadas en diámetros mayores de 600 mm [12,29]. Las tapas semiesféricas, como las que se muestran en la figura 3.9 (c), se utilizan en procesos de altas presiones y cuando se requiere reducir el espesor y peso de los cabezales, debido a que estas tapas tienen un espesor de la mitad del espesor de la coraza. Las tapas elipsoidales y semiesféricas permiten una mejor distribución de los esfuerzos en comparación con las toriesféricas resultado de la geometría [12,29]. a) Toriesférica b) Elipsoidal Figura 3.9. Tapas para cabezales tipo bonete. 53 c) Semiesférica De las características que presentan las diferentes tipos de tapas, se observa que las tapas elipsoidales, son las más adecuadas para los cabezales, debido a que tienen un menor espesor que las tapas toriesféricas, lo que disminuye el peso del equipo, además, se recomiendan para diámetros menores de 600 mm, el cual es mayor al diámetro de los cabezales de intercambiador de calor. Estas tapas resisten presiones y temperaturas mayores a las condiciones de operación del equipo, las cuales permiten una buena distribución de los esfuerzos por su geometría. 3.3.8 BRIDAS [12,29] Las bridas son también componentes de los cabezales, las cuales facilitan el ensamble del intercambiador de calor, el mantenimiento, la reparación y la limpieza. Es por esto que a continuación se describen y analizan las principales bridas, para una adecuada selección de éstas. La brida tipo anillo puede ser cortada de una placa, rolada o forjada en forma de un anillo circular, este tipo de brida se recomienda utilizarla en aplicaciones de presiones moderadas. Mientras que las bridas de cuello soldable se distingue por tener un cono largo, el cual disminuye gradualmente de espesor hasta alcanzar el espesor del tubo o diámetro de la boquilla, la cual se une por medio de soldadura. Esta brida se utiliza en aplicaciones de alto riesgo, con líquidos inflamables o explosivos (químicos), así como con temperaturas y presiones altas. Este tipo de bridas también son las más costosas [12]. Las bridas de cuellos soldable y las deslizables son las más ampliamente utilizadas en diámetros grandes y a altas presiones. Sin embargo las bridas deslizables, se utilizan en aplicaciones donde las variaciones de la presión, temperatura, vibraciones y flexiones no son altas. Este tipo de bridas son de fácil alineación durante su montaje con el espejo fijo, coraza y boquillas, lo que disminuye el tiempo de fabricación y el costo de los cabezales [12,29]. De las características que presentan las diferentes tipos de bridas, se observa que la bridas deslizables son las más apropiado para este intercambiador de calor, debido a que son 54 fáciles de alinear al canal para su unión por soldadura, disminuyendo el tiempo de montaje y fabricación de los cabezales, además de que resisten presiones y temperaturas mayores a las condiciones de operación del equipo. La figura 3.10 muestra la brida deslizable. Figura 3.10. Brida deslizable. 3.3.9 BOQUILLAS [29,30] Las boquillas son componentes que permiten el enlace con las bombas de los circuitos de los fluidos de trabajo y con instrumentos de medición del intercambiador de calor, pero principalmente tienen la finalidad de proporcionar una buena distribución del fluido en el arreglo de tubos [29]. A continuación se describen y analizan las diferentes formas de unir las boquillas al equipo (cabezales) para seleccionar la más adecuada. Las boquillas radiales, las cuales se observan en la figura 3.11 (a), permiten una buena distribución del fluido en el arreglo de tubos debido a que los tubos superiores tiene menos flujo que el resto del arreglo de tubos y se utilizan en intercambiadores de calor de un solo paso de los tubos. Las boquillas axiales, figura 3.11 (b), son componentes que tienen una mala distribución del fluido en el arreglo de tubos y se debe a que el fluido que entra en la tapa del cabezal a través de la boquilla axial permite que el fluido entre primero en los tubos centrales del arreglo de tubos que en los tubos de la periferia. Este problema se puede reducir al 55 aumentar la profundidad del cabezal, permitiendo que el fluido entre en el arreglo de tubos más uniforme [30]. Las boquillas tangenciales, como la que se muestra en la figura 3.11 (c) se utilizan cuando el fluido de los tubos arrastra partículas abrasivas debido a que reduce la erosión en la entrada de los tubos al suavizar el cambio de dirección del flujo y también se recomiendan utilizarlas en intercambiadores de calor verticales. Estas boquillas son difíciles de unir y soldar a los cabezales, lo que aumenta el tiempo de fabricación de los cabezales [30]. Del análisis anterior, se observa que las boquillas radiales, son las más adecuadas para los cabezales debido a que tienen una mejor distribución del fluido en el arreglo de tubos, aumentando la transferencia de calor del equipo, apropiada para intercambiadores de calor horizontales con fluidos limpios tales como el agua. a) Boquilla radial b) Boquilla axial c) Boquilla tangencial Figura 3.11. Tipos de boquillas para los cabezales. 56 CAPÍTULO 4 FABRICACIÓN DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA 4.1 INTRODUCCIÓN En este capítulo se presenta la selección de materiales, diseño y fabricación del intercambiador de calor de tubos y coraza. En la selección de materiales de los componentes del intercambiador de calor se consideraron las condiciones de operación de los fluidos, la corrosión, el ensuciamiento, y las propiedades de los materiales; con la finalidad de realizar un buen diseño y fabricación del intercambiador del calor y así obtener el funcionamiento adecuado del equipo. 4.2. CRITERIO PARA LA SELECCIÓN DE LOS MATERIALES DE LOS COMPONENTES DEL INTERCAMBIADOR DE CALOR Existen algunas publicaciones que recomiendan algunos materiales para la fabricación de un intercambiador de calor, pero estos no presentan un análisis o un procedimiento de cómo seleccionar éstos, entre los cuales se pueden mencionar TEMA [1], el Código ASME [2], Harris [5], Megyesy [7] y Saumders [12]. En esta sección se presenta el análisis para la selección de los materiales, más apropiados, para la fabricación de los componentes de un intercambiador de calor de tubo y coraza, y se realizó en función de los siguientes factores: condiciones de operación, de la corrosión y ensuciamiento que pueden ocasionar los fluidos de trabajos, así como también de las propiedades físicas y mecánicas de los materiales y del costo. Para la selección de los materiales de los componentes del intercambiador de calor, en este trabajo, se consideraron los siguientes aspectos que debe cumplir el equipo: Resistir las condiciones de operación de los fluidos de trabajo tales como temperaturas y presiones. Proporcionar el área de transferencia de calor requerido. 57 Obtener una estructura rígida para evitar las vibraciones en los tubos y coraza producidas por las velocidades y presiones del fluido, y así evitar fugas entre componentes. Obtener el tamaño y peso apropiado del equipo. Resistir la corrosión, incrustación y ensuciamiento producido por los fluidos de trabajo. Compatibilidad entre los materiales de los componentes. 4.3. SELECCIÓN DE MATERIALES DE LOS COMPONENTES DEL INTERCAMBIADOR DE CALOR De la revisión bibliográfica se observó que los materiales más utilizados en la fabricación del los componentes de un intercambiador de calor de tubo y coraza son el acero al carbono, acero inoxidable, cobre y aluminio, aunque se pueden utilizar otros materiales o aleaciones, para diseños particulares, como se muestra en la tabla 2.1. En el presente trabajo se analizan las propiedades más importantes del cobre, aluminio, acero inoxidable, acero al carbono, acrílico y vidrio [43]. 4.3.1 CORAZA El material de la coraza debe cumplir con: Visualización del flujo del fluido de trabajo. Resistencia a la corrosión del fluido. Resistencia a las temperaturas y presiones de operación del fluido. Soportar a boquillas y mamparas. De acuerdo a las características que debe tener el material de la coraza, los materiales más apropiados son el vidrio y el acrílico. Aunque ambos materiales pueden ser apropiados para la fabricación de la coraza, la desventaja principal que presenta el vidrio con respecto al acrílico, es su fragilidad. Con la finalidad de asegurarse de que no se tendrán problemas de fugas, en la unión corazaespejo, causada por las temperaturas de operación, se consideró el coeficiente de expansión térmica para el material de la coraza, en donde el acrílico tiene un coeficiente de expansión de 6 veces más que la del vidrio, la cual se considera una desventaja para fluidos que 58 alcanzan la temperatura máxima de operación del acrílico que es de 90°C. Debido a esto se determinó el incremento que tiene el acrílico con las temperaturas del equipo para evitar problemas en la unión de la coraza con los espejos, por medio de la ecuación de expansión térmica [34]: α acrílico = l fc - l ic (4.1) l ic (t1 - T1 ) donde ℓfc, es la dimensión final del diámetro de la coraza, ℓic, es la dimensión inicial del diámetro de la coraza, t1, es la temperatura de entrada del fluido de trabajo de los tubos, T1, es la temperatura de entrada del fluido de trabajo en la coraza. Despejando ℓfc de la ecuación (4.1), se tiene la siguiente expresión: ( ) l fc = l ic 1 + α acrílico (t1 − T1 ) (4.2) Sustituyendo la dimensión y temperatura de entrada de la coraza, la temperatura de entrada de los tubos y el coeficiente lineal de expansión térmica del acrílico en la ecuación (4.2), ℓoc = 200 mm, T1 = 10°C, t1 = 80°C y αacrílico = 60x10-6°C-1, respectivamente, se obtiene la dimensión final del diámetro de la coraza: l fc = 200.84 mm Con la temperatura máxima del fluido de trabajo, se observó que el incremento en el diámetro de la coraza es de 0.84 mm, el cual no presenta ningún problema en la unión de la coraza con el espejo. En la tabla 4.1 se muestran las principales propiedades del acrílico y del vidrio y de ésta se puede observar lo siguiente: El material más apropiado para la coraza es el acrílico, por tener una conductividad térmica de 0.215 W/m°C, la cual no afecta la transferencia de calor entre los fluidos de trabajo, al no permitir perdida de calor con el medio ambiente, también tiene una densidad menor a la 59 del vidrio (1150 kg/m3), lo que reduce el peso de la coraza. La resistencia a la tensión es de 79 MPa que es mayor a la presión de operación de fluido de trabajo de la coraza, su coeficiente de expansión térmica es de 60x10-6°C-1, no presentando ningún riesgo de fugas en la unión de la coraza con los espejos, debido a que tiene un incremento en sus dimensiones de 0.84 mm con las temperaturas máximas del equipo, las cuales son menores que la temperatura máxima de operación del acrílico que es de 90°C, además el acrílico es resistente a la corrosión del agua, permite buena visualización del fluido de lado de la coraza al no cambiar su color transparente con el agua en periodos largos de trabajo, y tiene un costo del 37.5% menor que el vidrio, no es frágil a esfuerzos o cargas externas como el vidrio. Tabla 4.1. Propiedades físicas y mecánicas del acrílico y del vidrio [34,38,39]. Propiedad/Material Acrílico Vidrio Conductividad térmica (W/m°C) 0.215 1.05 Densidad (kg/m3) 1150 2500 Coeficiente de expansión térmica (x10-6°C-1) 60 10 Temperaturas de fusión (°C) 130 730 Temperatura máx. de operación (°C) 90 120 Resistencia mecánica No es frágil Es frágil Visibilidad Buena Buena Resistencia a la tensión (MPa) 79 68 Resistencia a la corrosión A. resistencia A. resistencia Precio por tubo ($/1.2 m) 7500 12000 4.3.2 ARREGLO DE TUBOS El material de los tubos debe cumplir con las siguientes características: Proporcionar el área de transferencia de calor requerido. Soportar las presiones y temperaturas de operación de los fluidos en su interior y exterior. Soportar a los esfuerzos térmicos debidos a la expansión térmica. Resistir la corrosión de los fluidos. Compatibilidad con el material de los espejos. La cualidad principal que debe tener el material de los tubos es la de transferir la mayor cantidad de calor y ésta se logra por medio de su conductividad térmica. De la tabla 4.3 se observa que el cobre SB-88 tiene una conductividad térmica de 1.7 veces más que el aluminio SB-234, 5.5 veces mayor que el acero SA-179 y 22 veces más que al acero SA213, de aquí que el cobre cubre adecuadamente con la conductividad térmica. De la misma 60 tabla se observa que el cobre tiene el coeficiente de expansión térmica más bajo, lo cual puede dañar a los tubos al expandirse en las mamparas o provocar esfuerzos térmicos en la unión tubos-espejo ocasionando fugas. Con la finalidad de asegurar que no se tendrá problemas en la unión de los tubos en el espejo, se determina el incremento del diámetro de los tubos para el cobre. Los siguientes valores: ℓit = 15.9 mm, t2 = 40°C, t1 = 80°C y αcobre = 17x10-6°C-1, se sustituyeron en la ecuación (4.2), para obtener el siguiente incremento final del diámetro de los tubos: l ft = 15.91mm Este incremento del diámetro de los tubos es de 0.01 mm, el cual no presenta ningún problema en la unión de los tubos con el espejo. La tabla 4.2 muestra las propiedades de los principales materiales utilizados para los tubos del intercambiador de calor de tubo y coraza. De esta tabla se puede observar que el material más apropiado para la fabricación de los tubos es el cobre SB-88, debido a que tiene más alta conductividad térmica que los otros materiales, la cual es de 338 W/m°C lo que garantiza la mayor transferencia de calor, con una densidad de 7160 kg/m3 que es menor a la de los aceros SA-213 y 179, y una resistencia a la tensión de 62 MPa a una temperatura de 93°C que son mayores a las condiciones del operación del equipo, con lo cual se está previniendo el pandeo de los tubos o el daño de estos con las mamparas que pudiera ocasionar la vibración y expansión térmica del cobre SB-88, por la variación de las temperaturas y presiones de los fluidos de los tubos y de la coraza. El cobre SB-88 presenta alta resistencia a la corrosión que provoca el agua con las temperaturas de operación del equipo, así como a la corrosión por esfuerzos, al tener una resistencia a la tensión mayor a la presión de operación del fluido de la coraza y de los tubos. El cobre SB-88 tiene un valor económico del 35% mayor que del aluminio SB-234 pero con mejor resistencia a la tensión que éste, y un costo de 10% mayor que del acero SA-179, pero con mejor resistencia a la corrosión. 61 Tabla 4.2. Propiedades de los materiales para la fabricación de los tubos [1,2,38,39]. Precio por tubo ($/m) 338 7160 17 955 B, M 303 62 A. resistencia 34 61 7883 10 1500 M 324 81 B. resistencia 38 SA-213-304 200 2740 23 657 B, M 214 20 A. resistencia 12 SA-179 Conductividad térmica a 21°C (W/m°C) Densidad (kg/m3) Coeficiente de expansión térmica a 21°C (x10-6°C-1) Temperaturas de fusión (°C) Temperaturas de operación (°C) Resistencia a la tensión a 21°C (MPa) Resistencia a la tensión a 93°C (MPa) Resistencia a la corrosión SB-88 Propiedades/Material SB-234 Tubos 15.5 7888 15 1421 A 517 122 A. resistencia 61 4.3.3 MAMPARAS El material de las mamparas debe cumplir con las siguientes características: Resistir la corrosión del fluido en el lado de la coraza. Soportar a los tubos. Evitar vibración en los tubos. La tabla 4.3 muestra las características de los materiales más utilizados para la construcción de las mamparas. De acuerdo a las características que debe tener el material para la construcción de las mamparas se observa que: El material más apropiado para las mamparas es el acero SA-36, por tener una conductividad térmica de 41 W/m°C, la cual no afecta la transferencia de calor del equipo, este acero asegura soporte y sujeción apropiado al arreglo de tubos debido a que tiene una resistencia a la tensión de 87 MPa, a una temperatura de 93°C, que son mayores a las condiciones del operación del equipo, lo que previene el pandeo o daño de los tubos con las mamparas que pudiera ocasionar el recorrido del fluido de trabajo en las mamparas y la expansión térmica de los tubos. Debido a que el fluido de trabajo es el agua, y éste no presenta problemas de alta corrosión y tiene un bajo coeficiente de ensuciamiento de 0.001W/m2K, el acero SA-36, es más apropiado para la construcción de las mamparas. Otra ventaja de este acero es que se 62 consigue más fácilmente en el mercado que los aceros SA-285 y 515, por tratarse de un acero comercial, disminuye su costo. Tabla 4.3. Principales propiedades para los materiales de las mamparas y del espejo [2,37,38] Conductividad térmica a 21°C (W/m°C) Densidad (kg/m3) Coeficiente de expansión térmica a 21°C (x10-6°C-1) Temperaturas de fusión (°C) Temperaturas de operación (°C) Resistencia a la tensión a 21°C (MPa) Resistencia a la tensión a 93°C (MPa) Resistencia a la corrosión Precio de placa ($/kg) SA-515-70 SA-240-304 SA-285-C SA-36 Propiedades/material SA-105 Placa 41 52 52 15.5 52 7850 9.8 7861 10 7861 11 7888 15 7861 10 1500 B, M 400 87 B. resistencia 15 1504 M, A 483 120 B. resistencia 33 1504 M, A 400 87 B. resistencia 18 1421 A 517 122 A. resistencia 75 1504 M, A 483 120 B. resistencia 18 4.3.4 BARRAS DE SOPORTE Y ESPACIADORAS El material de las barras de soporte y espaciadoras deben resistir y proporcionar lo siguiente: La corrosión del fluido de la coraza. Compatibilidad con el material de las mamparas. Soporte de las mamparas durante la operación. Evitar vibración en los tubos y el desplazamiento de las mamparas en el arreglo de tubos. De acuerdo a las características que debe tener el material del las barras de soporte y espaciadoras, y de las principales propiedades de diferentes materiales para las barras que se muestran en la tabla 4.4. Se observa que: El material más apropiado para las barras de soporte y espaciadoras es el acero SA-36, por ser un material compatible al de las mamparas, evitando la corrosión galvanica, su peso es de 0.3 kg el cual asegura soporte y sujeción apropiado de las mamparas al tener una resistencia a la tensión de 87 MPa a una temperatura de 93°C, los cuales son valores 63 mayores a las condiciones de diseño del equipo, con lo que se esta previniendo el desplazamiento de las mamparas y el daño de los tubos con el fluido de la coraza, debido a que las temperaturas y presiones de los fluidos de los tubos y de la coraza son menores a las del SA-36, lo que hacen que el agua sea un medio no tan corrosivo para el acero SA-36, permitiendo un ensuciamiento bajo de 0.001W/m2K. Tabla 4.4. Propiedades de los materiales para la fabricación de las barras de soporte y espaciadoras [1,2]. Tubos SA-240-304 Propiedades/Material SA-36 Conductividad térmica a 21°C (W/m-°C) Densidad (kg/m3) Coeficiente de expansión térmica a 21°C (x10-6°C-1) Temperaturas de fusión (°C) Temperaturas de operación (°C) Resistencia a la tensión a 21°C (MPa) Resistencia a la tensión a 93°C (MPa) Resistencia a la corrosión Precio por tubo ($/m) 41 7850 9.8 1500 B, M 400 87 B. resistencia 15.5 7888 15 1421 A 517 122 A. resistencia 4.3.5 ESPEJOS El material del espejo tiene que cubrir los siguientes aspectos: Sujeción rígida de la coraza, tubos y cabezales. Resistir la presión y la temperatura de los fluidos. Resistir la corrosión y ensuciamiento del agua. Compatibilidad con el material de los tubos. De acuerdo a las características que debe tener el material de los espejos y de las principales propiedades de diferentes materiales utilizados para la construcción de los espejos que se muestran en la tabla 4.3. Se observa que: El material más apropiado para los espejos es el acero SA-105, debido a que tiene una conductividad térmica de 52 W/m°C, la cual no afecta la transferencia de calor del equipo, al no tener demasiado contacto entre los fluidos de trabajo. Permite soporte y sujeción apropiado al arreglo de tubos, por tener una resistencia a la tensión de 120 MPa que es mayor a las presiones de operación del fluido de los tubos y de la coraza, su coeficiente de expansión térmica es de 10x10-6°C-1, evitando problemas de fugas en la unión de los tubos 64 al espejo, con la temperatura más altas del equipo que es de 80°C, la cual es menor a la temperatura de operación del SA-105, es resistente a la corrosión galvánica producida por el contacto de los tubos al espejo, es decir, el espejo es utilizado como un ánodo de sacrificio, por ser de un espesor grande, resiste la corrosión del agua, debido a que ésta se considera un fluido de baja suciedad y no tan corrosivo de acuerdo a las condiciones de operación del equipo, también es resistente a la corrosión por esfuerzo al tener mayor resistencia a la tensión que las presiones de operación de los fluidos de trabajo, aunque su valor económico es 1.8 veces más que el SA-515. El acero SA-105 se puede conseguir más fácilmente en el mercado. 4.3.6 CABEZALES El cabezal está constituido por el canal, tapa y brida. Es por esto, que a continuación se analizan por separado los materiales de cada componente. 4.3.7 CANAL El material del canal debe tener las siguientes características: Resistencia a la corrosión del fluido del lado de los tubos. Resistir presión, temperatura y velocidad de operación del fluido en los tubos. Compatibilidad con el material de las tapas y bridas. Los materiales más utilizados para la construcción del canal se muestran en la tabla 4.5. En esta tabla se muestran sus principales propiedades, y de éstas se puede observar que: El material más apropiado para el canal es el acero SA-53, al tener una conductividad térmica de 48 W/m°C, la cual no afecta la transferencia de calor del equipo, es decir, no permite pérdidas de calor hacia el medio ambiente. Asegura una sujeción apropiado con el espejo al tener una resistencia a la tensión de 103 MPa que es mayor a la presión de operación de fluido de los tubos, su coeficiente de expansión térmica es de 10x10-6°C-1, el cual no presenta peligro en las uniones canal-tapa, canal-boquilla y canal-brida con la temperatura más alta del equipo que es de 80°C, esta es menor a la temperatura de operación del SA-53, además de que es resistente a la corrosión galvánica producida por el contacto del canal con la tapa, boquilla y brida, también es resistente a la corrosión del agua 65 y a la corrosión por esfuerzo, debido a que las condiciones de operación del equipo son moderadas. Su costo es 3 veces menor al SA-312. 4.3.8 TAPAS El material de las tapas debe cumplir con las siguientes características: Resistencia a la corrosión del fluido del lado de los tubos. Resistencia a la presión y velocidad de operación del fluido en los tubos. Compatibilidad con el material del canal. Los materiales más utilizados en la fabricación de las tapas se muestran en la tabla 4.5. De esta tabla se observa lo siguiente: El material más apropiado para la tapa es el acero SA-234, debido a que tiene una conductividad térmica baja (52 W/m°C), no afectando la transferencia de calor del equipo ni permitiendo pérdidas de calor con el ambiente. Proporciona sujeción apropiada con el canal, al tener una resistencia a la tensión de 103 MPa que es mayor a las presión de operación del fluido de los tubos para una temperatura de 93°C, su coeficiente de expansión térmica es de 10x10-6°C-1, evitando problemas en la unión de la tapa con el canal, a temperaturas como la de los tubos que son de 40°C a 80°C. El acero SA-234 es resistente a la corrosión galvánica producida por el contacto del canal con la tapa, por que son materiales compatibles, este acero es resistente a la corrosión del fluido de los tubos, para un fluido como el agua, al considerar la corrosión permitida para este acero que es de 1.6 mm, también resiste la corrosión por esfuerzo, por tener una resistencia a la tensión mayor a las condiciones de operación del equipo, y su costo es 2 veces menor que la del acero SA240. 66 Tabla 4.5. Principales propiedades para los materiales de la tapa, canal y boquilla [2,38,39]. Conductividad térmica a 21°C (W/m-°C) Densidad (kg/m3) Coeficiente de expansión térmica a 21°C (x10-6°C-1) Temperaturas de fusión (°C) Temperaturas de operación (°C) Resistencia a la tensión a 21°C (MPa) Resistencia a la tensión a 93°C (MPa) Resistencia a la corrosión Precio tubo por pieza SA-312-304 SA-53-B SA-106-B Propiedad/Material Canal/Boquilla SA-240-304 SA-234-WPB Tapa 52 15.5 52 48 15.5 7861 10 7888 15 7861 10 7883 10 7888 15 1510 M 415 1421 A 517 1510 M, A 413 1510 M 413 1421 A 517 103 122 103 103 122 B. resistencia 374 A. resistencia 800 B. resistencia 356 B. resistencia 328 A. resistencia 1070 4.3.9 BRIDAS El material de la brida debe tener: Resistencia a la corrosión del fluido del lado de los tubos. Resistir presión, temperatura y velocidad de operación del fluido en los tubos. Compatibilidad con el material del canal. De acuerdo a las características que debe tener el material de la brida y a sus principales propiedades de los materiales más utilizados para la construcción de las bridas, mostrados en la tabla 4.6, se observa lo siguiente: El material más apropiado para la brida es el acero SA-105, al tener una conductividad térmica de 52 W/m°C, la cual no interfiere en la transferencia de calor del equipo, tiene una resistencia a la tensión de 120 MPa que es mayor a la presión de operación de fluido de los tubos, su coeficiente de expansión térmica es de 10x10-6°C-1, el cual no presenta ningún problema en la unión del canal con la brida, debido a que la temperatura más alta del equipo es de 80°C, siendo menor a la temperatura de operación del SA-105. Es resistente a la corrosión galvánica producida por el contacto del canal con la brida, también es resistente a la corrosión del agua y a la corrosión por esfuerzo, a las condiciones de operación del equipo. Su costo es de tres veces menor al acero SA-240. 67 Tabla 4.6. Principales propiedades de los materiales de la brida [2,38,39] Propiedades/material Conductividad térmica a 21°C (W/m-°C) Densidad (kg/m3) Coeficiente de expansión térmica a 21°C (x10-6°C-1) Temperaturas de fusión (°C) Temperaturas de operación (°C) Resistencia a la tensión a 21°C (MPa) Resistencia a la tensión a 93°C (MPa) Resistencia a la corrosión Precio por tapa Precio de brida Brida SA-105 SA-240-304 52 15.5 7861 7888 10 15 1504 1421 M, A A 483 517 120 122 B. resistencia A. resistencia 310 800 400 1298 4.3.10 BOQUILLAS El material de las boquillas debe tener: Resistencia a la corrosión del fluido del lado de los tubos. Resistir la presión y velocidad de operación del fluido en los tubos. Compatibilidad con el material del canal. De acuerdo a las características que debe tener el material de las boquillas y de las principales propiedades de diferentes materiales para las boquillas que se muestran en la tabla 4.5, se observa lo siguiente: El material más apropiado para las boquillas es el acero SA-53, por tener la conductividad térmica menor que es de 48 W/m°C. Tiene una resistencia a la tensión de 103 MPa que es mayor a la presión de operación de fluido de trabajo de los tubos, su coeficiente de expansión térmica es de 10x10-6°C-1, el cual no presenta peligro en la unión del canal con la boquilla, debido a que la temperatura más alta del equipo es de 80°C, y es menor a la temperatura de operación del SA-53, además de que es resistente a la corrosión galvánica producida por el contacto del canal con la boquilla, es resistente a la corrosión del agua y a la corrosión por esfuerzo a las condiciones de operación del equipo que no son extremas, y con un valor económico tres veces menor al acero SA-312. 68 4.4 DISEÑO MECÁNICO DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA De la revisión bibliográfica se observo que no hay un procedimiento completo para diseñar un intercambiador de calor de tubo y coraza. Es por esta razón que en esta tesis se propone un procedimiento completo para el diseño mecánico de los componentes de un intercambiador de calor de tubo y coraza con un arreglo triangular. 4.4.1 CONDICIONES INICIALES PARA EL DISEÑO MECÁNICO Los rangos de temperatura de operación máximos y mínimos fueron de 80ºC a 40 ºC en la coraza y de 10ºC a 20ºC en los tubos, y los rangos de los flujos fueron de 14700 l/h en los tubos y de 11100 a 14700 l/h en la coraza. Para iniciar el procedimiento del diseño mecánico del intercambiador de calor, primero se determinaron el diámetro externo y espesor de la coraza, el número de pasos de los tubos de la coraza, el diámetro externo y la longitud de los tubos, se obtuvieron de TEMA [1], ASME [2] y Taborek [6], los cuales se muestran en la tabla 4.7. Estos valores fueron considerados en función del espacio del laboratorio y de las condiciones del banco de pruebas. Los pasos para el diseño de este equipo se describen a continuación. Tabla 4.7. Condiciones iniciales para el diseño mecánico del intercambiador de calor. Diámetro exterior de la coraza Des 221 Diámetro exterior de los tubos Det 15.88 Espesor de la coraza ts 18 Espesor de los tubos tt 0.7 Longitud total de los tubos Lt 1200 mm mm mm mm mm 4.4.2 CORAZA El diámetro externo de la coraza seleccionado esta dentro del rango establecido por TEMA [1]. Sin embargo el espesor seleccionado fue con la finalidad de que soportará el peso del fluido y para que resistiera su ensamble con los espejos fijos y con los cabezales. Con estos parámetros se determinó la presión máxima interna de diseño de la coraza para termoplástico, al utilizar la siguiente ecuación [33]: 69 Psd = 20S s t s Des + t s (4.3) donde Des: es el diámetro exterior de la coraza, Ss: es el esfuerzo permitido del acrílico a la temperatura de diseño y ts: es espesor de la coraza. La longitud de la coraza se determinó con la siguiente expresión: Ls = Lt − 2 (t ts − p ts ) (4.4) donde Lt; es la longitud total de los tubos, tts; es el espesor del espejo y pts; es la profundidad del canal de los espejo para tener una mejor unión entre la coraza y los espejos de entrada y salida. El diámetro interior de la coraza, Dis, se calculó al utilizar la siguiente ecuación: Dis = Des − 2t s (4.5) 4.4.3 ARREGLO DE TUBOS Las dimensiones de los tubos seccionadas fueron el diámetro externo y el espesor de los tubos, mostrados en la tabla 4.7, debido a que la longitud de estos fue limitada a las condiciones y espacio del banco de pruebas. La presión máxima interna de diseño de los tubos, Ptd, se calculó de la siguiente manera [2,7]: Ptd = 2 S t Et tt Dit + 1.2tt (4.6) donde St, es el esfuerzo permitido del material de los tubos a la temperatura de diseño, Et, es la eficiencia de la junta de los tubos, en este caso fue de 1 por ser tubos sin costura, tt, es 70 el espesor de la pared de los tubos y Dit, es el diámetro interno de los tubos, el cual fue calculado al sustituir el diámetro exterior de los tubos, Det, en la siguiente relación: Dit = Det − 2tt (4.7) El paso entre tubos para el arreglo triangular de 30º ,Ltp, se calculó con un factor de separación, fp, de 1.25 veces el diámetro exterior de los tubos de la siguiente manera [1,6,12,14]: Ltp = f p Det (4.8) El claro que hay entre la coraza y el arreglo de tubos, Lbb, se determinó de la figura 4.1, la cual relaciona al diámetro interno de la coraza, Dis, y el tipo de espejo, en este caso es un espejo fijo. Figura 4.1. Claro entre la coraza y el arreglo de tubos “Lbb” [6]. 71 El número de tubos que fueron alojados en la coraza, se calcularon al obtener el diámetro exterior del arreglo de tubos y el diámetro del arreglo de tubos, Dotl y Dctl, con las siguientes expresiones, respectivamente [6]: Dotl = Dis − Lbb (4.9) Dctl = Dotl − Det (4.10) Con estos datos se determinó el número total de tubos, Ntt, que fueron alojados dentro de la coraza al utilizar la constante, C1, para un arreglo de tubos triangular de 30º (C1 = 0.866) tomada de [6]: 0.78 Dctl2 N tt = C1 L2tp (4.11) El área de transferencia de calor del arreglo de tubos, Att, se determinó con el diámetro interno de los tubos, Dit, y el número total de tubos, Ntt, de la siguiente manera: Att = π 4 Dit2 N tt (4.12) 4.4.4 MAMPARAS La mampara segmentada simple con corte horizontal y el porcentaje de corte de esta fue seleccionado en el capitulo 3. A continuación se determinar el dimensionamiento de las mamparas incluyendo la altura del corte, diámetro de las mamparas, claro entre tubos y mamparas, claro entre la coraza y mamparas, distancia de la mampara de entrada, salida y centrales, el número de mamparas y el espesor de estas [44]. Para así obtener la óptima caída de presión y una adecuada transferencia de calor entre los fluidos de trabajo del intercambiador de calor. La máxima distancia no soportada de los tubos, Lb,max, se determinó con base a las características del material de los tubos, y del diámetro exterior de los tubos, Det, la cual se determina con la siguiente expresión [6]: 72 Mampara Tubo Coraza Mamapara Figura 4.3. Claros de las mamparas con la coraza y tubos. El diámetro de las mamparas, Db, se calculó con el diámetro interno de la coraza, Dis, y el claro que hay entre la coraza y mamparas, Lsb, por medio de la siguiente expresión: Db = Dis − Lsb (4.15) El corte de las mamparas, Cb, se calculó con el diámetro interno de la coraza, Dis, y del porcentaje de corte, Bc, que en este caso fue del 25% ideal para mamparas segmentadas simples, por medio de la siguiente expresión [6]: Cb = Bc × Dis 100 (4.16) El diámetro de los barrenos de las mamparas se determinó con la siguiente expresión: Dbb = Det + Ltb (4.17) donde Dbb, es el diámetro de los barrenos de las mamparas y Ltb, es el claro entre las mamparas y los tubos. La figura 4.4 muestra la mampara simple con el diámetro y corte calculados, así como el diámetro de los barrenos de las mamparas. 74 Figura 4.4. Mampara simple con corte horizontal. La longitud de los tubos que hay entre los espejos fijos, Lti, se calculó de la siguiente manera [6]: Lti = Lt − 2tts (4.18) donde Lt, es la longitud total de los tubos y tts, es el espesor de los espejos fijos. Para determinar la distancia de separación entre las mamparas centrales, se utilizó la figura 4.5, la cual es empleada para mamparas segmentadas simples sin cambio de fase del fluido en la coraza “MSS”, en donde se relaciona el porcentaje de corte de la mampara, Bc, la distancia entre mamparas centrales, Lbc, y el diámetro interno de la coraza, Dis. 75 donde Nb, es el número de mamparas, Lti, es la longitud de los tubos entre espejos y Lbc, es la separación entre mamparas centrales. El número de mamparas alojadas a lo largo de la coraza se redondeo a 12, este número de mamparas permitió la adecuada distancia de la mampara de entrada y salida, como lo recomienda TEMA y Gupta [1,29]. La distancia de la mampara de entrada y salida, Lb,ent y Lb,sal, con respecto a los espejos fijos fue la misma para este caso, debido a que permitieron la adecuada distancia del diámetro exterior de las boquillas de entrada y salida de la coraza como lo sugiere Saunders [12] y ésta se calculó con la siguiente expresión: Lb ,ent = Lb , sal = 0.5( Lti − Lbc ( N b − 1)) (4.22) donde Lti, es la longitud de los tubos entre espejos fijos, Lbc, es la distancia entre mamparas centrales y Nb, es el número de mamparas. La figura 4.6 muestra la distancia de la mampara de entrada y de salida y el número de mamparas alojadas en la coraza. Lb,ent Lbc Lbc Lbc Lbc Lbc Lbc Lbc Lbc Lbc Lbc Lbc Lb,sal Fig. 4.6. Distancia de las mamparas de entrada, centrales y finales. De la tabla 4.8 se determinó el espesor de las mamparas, considerando el diámetro exterior de la coraza y la distancia entre mamparas centrales calculado anteriormente. 77 Tabla 4.8. Espesor de las mamparas [1,9,30]. Diámetro de la coraza ≤305 mm in mm in 152 - 356 381 – 711 737 – 965 991- 1524 6-14 15-28 29-38 39-60 1.6 3.2 4.8 ---- 1/16 1/8 3/16 ---- Distancia entre mamparas “Lbc” (mm) 305-610 610-914 914-1219 1219-1524 Espesor de las mamparas “tb” mm in mm in mm in mm in mm in 3.2 4.8 6.4 6.4 9.5 12.7 15.8 15.8 3/8 1/2 5/8 5/8 1/8 3/16 1/4 1/4 4.8 6.4 7.9 9.5 3/16 1/4 5/16 3/8 6.4 9.5 9.5 12.7 1/4 3/8 3/8 1/2 9.5 9.5 12.7 15.9 3/8 3/8 1/2 5/8 >524 4.4.5 BARRAS DE SOPORTE Y ESPACIADORAS Con el número de mamparas definidas, se determinó el diámetro de las barras de soporte, Dbs, y la cantidad de barras que soportan a las mamparas, Nbs, utilizando la tabla 4.9, la cual requiere principalmente del diámetro de la coraza, Dis. Tabla 4.9. Diámetro y número de barras de soporte [1,30]. Diámetro de la coraza mm in 152.4 - 381 6-15 406.4 - 685.8 16-27 711.2 - 838.2 28-33 863.6 - 1219.2 34-48 Diámetro de la barra “Dbs” mm in 6.4 1/4 9.5 3/8 12.7 1/2 12.7 1/2 No. mínimo de barras “Nbs” 4 6 6 8 4.4.6 ESPEJOS El espejo fijo, también utilizado como brida, seleccionado en el capitulo anterior, proporciona rigidez al arreglo de tubos, a las mamparas, a las barras de soporte y espaciadoras, y a la coraza, además de dar soporte a su unión con los cabezales de entrada y salida. A continuación se determina el espesor del espejo de la siguiente manera [1,6]: tts = FDis 2 Pt , s + 2Cpts S ts (4.23) donde ts, es el espesor de los espejo fijos, F, es un factor para espejos fijos, Dis, es el diámetro interno de la caraza, Ptd,sd, es la presión de diseño más grande entre la coraza y tubos, Sts, es el esfuerzo permisible a la temperatura de diseño del material del espejo y 78 Cpts, es la corrosión permisible de los espejos que en este caso es el doble al considerar el flujo de la coraza y tubos [1,2]. Después de determinar el espesor del espejo, se obtuvieron las dimensiones de este, las cuales son: diámetro exterior del espejo, Dets, diámetro del circulo de los barrenos, Ccb, diámetro de los barrenos de los pernos, db, y número pernos, Np. Estos datos se tomaron con referencia a los de la brida para lograr un buen montaje y ensambles entre ambos componentes durantes su instalación. La figura 4.7 muestra la geometría y dimensiones del espejo fijo. Figura 4.7. Dimensiones del espejo fijo. 4.4.7 CABEZALES El cabezal de entra y salida seleccionado es del tipo bonete para tener una mejor distribución del flujo en el arreglo de tubos, este consta del canal, tapa elipsoidal y brida. A continuación se determinó el dimensionamiento de cada componente del cabezal. 4.4.8 CANAL Para calcular el espesor del canal primero se determinó el radio exterior del canal, Rec, con el diámetro exterior del canal, de la siguiente manera: Rec = 0.5Dec (4.24) El espesor del canal, tc, se determinó de la presión de diseño de los tubos, Ptd, del esfuerzo del material del canal a la temperatura de diseño, Sc, de la eficiencia de la junta del canal 79 que es de 1 por ser un tubo sin costura, Ec, y de la corrosión permitida del canal, Cpc, al utilizar la siguiente expresión [2,5,7]: tc = Ptd Rec + Cp c S c E c − 0.6 Ptd (4.25) Debido a que el espesor calculado, del canal, fue mayor al especificado por TEMA [1], para el diámetro nominal de la coraza de 203 mm, como se observa en la tabla 4.10, se seleccionó el tubo de cédula 40. Tabla 4.10. Mínimo espesor de la coraza y cabezales [1]. Mínimo espesor Dímetro nominal de la coraza Acero al carbono Aleaciones mm in Tubo Placa cedula mm mm in mm in 152.2 6 40 8.2 ----------3.2 1/8 203.2- 304.8 8-12 30 7 ----------3.2 1/8 330.2- 584.2 13-23 20 6.3 7.9 5/16 3.2 1/8 609.6- 736.6 24-29 ------------7.9 5/16 4.8 3/16 4.4.9 TAPAS El espesor de las tapas de los cabezales se calculó con la siguiente expresión [2,5,7]: t cc = Ptd Decc + Cp cc 2 S cc E cc − 0.2 Ptd (4.26) donde Ptd, es la presión de diseño de los tubos, Scc, es el esfuerzo del material de la tapa a la temperatura de diseño, Ecc, es la eficiencia de la junta de la tapa que es 1 por ser una pieza fundida y Cpcc, es la corrosión permitida de la tapa [1,2]. Para realizar una mejor unión del canal y de la tapa por soldadura, TEMA [1] y ASME [2] recomiendan que el espesor de ambos componentes sean iguales, debido a esto se seleccionó la cedula 40 como espesor de la tapa elipsoidal. 80 Figura 4.8. Dimensiones de la tapa elipsoidal. Figura 4.9. Dimensiones del cabezal. 4.4.10 BRIDAS La brida del cabezal seleccionada fue la del tipo deslizable y las dimensiones de esta fueron obtenidas de TEMA[1] y Megyesy [7], tabla 4.11. Donde Debc y Dibc, es el diámetro exterior e interior de la brida, tbc, es el espesor de la brida, Sb, es la separación entre pernos, Ccb, es el diámetro del circulo de los pernos, db, es el diámetro de los pernos, Kb, es diámetro de asentamiento del empaque, Gb, es el diámetro, jb, es el escalón de asentamiento del empaque y Np, es el número de pernos. 82 Tabla 4.11. Brida deslizable. Diámetro nominal canal mm in Debc Dibc tbc Sb Ccb dp Kb Gb jb Np mm 152.4 6 279.4 170. 25.4 39.7 241.3 22.2 215.9 192.1 1.59 8 203.2 8 342.9 221. 28.6 44.6 298.5 22.2 269.9 246.1 1.59 8 254 10 406.4 276. 30.2 49.2 361.9 25.4 323.9 304.8 1.59 12 Los datos obtenidos de la tabla anterior se muestran en la figura 4.10 y estos son: Figura 4.10. Dimensiones de la brida deslizable. 4.4.11 BOQUILLAS BOQUILLAS DE LOS CABEZALES El diámetro de las boquillas de los cabezales se determinó de acuerdo a las condiciones del banco de pruebas, y con este se calculo el espesor de las boquillas. Para calcular el espesor de las boquillas, tnc, se requirió la presión de diseño de los tubos, Ptd, el radio de la boquilla del cabezal, Rnc, la eficiencia de la junta de la boquilla, Eb, (0.8), del esfuerzo del material de la boquilla a la temperatura de diseño, Snc, y de la corrosión permisible del material de la boquilla del cabezal, Cpnc, y se obtuvo de la siguiente manera [2,5,7]: t nc = Ptd Rnc + Cp nc S nc E − 0.6 Ptd (4.35) El espesor de las boquillas calculado fue ligeramente menor al comercial, debido a esto se selecciono este ultimo que es de cedula 40. 83 BOQUILLAS DE LA CORAZA El diámetro de las boquillas de entrada y salida de la coraza se seleccionó de acuerdo a las condiciones del banco de prueba, con este valor se cálculo el espesor de las boquillas para termoplásticos con la siguiente expresión [33]: t ns = Psd Dins 20 S sp − Psd (4.36) donde tns, es el espesor de las boquillas, Psd, es la presión interna de diseño de la coraza, Dins, es diámetro interno de la boquilla de la coraza y Ssp, es el esfuerzo del PVC industrial a la temperatura de diseño. La velocidad máxima que se tiene del flujo en la boquilla de entrada de la coraza, se calculó con la siguiente expresión [1,6]: 2250 Vns ,max = ρs (4.37) la cual es para líquidos no abrasivos como el agua, donde Vns,max, es la velocidad máxima permisible de la boquilla de entrada de la coraza para no utilizar placa de choque y ρs, es la densidad del agua de la coraza a temperatura promedio. Para verificar si la velocidad que se tiene en la boquilla de entrada de la coraza es la apropiada, se comparó la velocidad máxima permisible con la velocidad real debido al flujo volumétrico de la coraza, por medio de la siguiente expresión: Vns = Q& s Ains (4.38) donde Vns, es la velocidad real que se tiene en la boquilla de entrada de la coraza, Q& s , es el flujo volumétrico de la coraza y Ains, es el área interna de la boquilla de entrada de la coraza. 84 Como velocidad real fue mayor a la velocidad máxima permisible de la boquilla de entrada de la coraza, se determinó utilizar la placa de choque para eliminar el golpe directo del fluido de entrada de la coraza a la primera fila de tubos, evitando erosión y vibración de los tubos [6]. 4.4.12 PLACA DE CHOQUE El cálculo de la placa de choque consistió en definir su área, espesor y altura a la cual va dentro de la coraza. Gupta [29] recomienda que el tamaño de la placa de choque es de 1.25 a 1.5 veces el diámetro interno de la boquilla de la coraza, Dins. Sin embargo, en este trabajo, se seleccionó el de 1.35, debido a que permitir un fácil ensamble en la coraza, éste se calculó con la siguiente expresión: L pc = 1.35 Dins (4.39) La altura de la placa de choque se obtuvo con la siguiente expresión, [6,9,12]: h pc = 0.25 Dins (4.40) El espesor de la placa de choque, tpc, se tomó de Saunders [8], el cual recomienda que sea de 6.35 mm. 4.4.13 ACCESORIOS PERNOS Las dimensiones de los pernos de las bridas de los cabezales y de los espejos, se obtuvieron de la tabla 4.12 [1,9], y constó principalmente del número y diámetro de los pernos, Np y dp, de la longitud del perno, Lp, y de la separación entre pernos, Sp. 85 Tabla 4.12. Dimensiones de los pernos. Diámetro nominal de la coraza mm in No. de pernos Np mm Diámetro del perno dp mm in Longitud del perno Lp mm in Separación entre pernos Sp mm in Area de la raíz Ap mm in 152.4 6 8 19 3/4 83 3 ¼ 44 1¾ 195 0.302 203.2 8 8 19 3/4 89 3½ 44 1¾ 195 0.302 254 10 12 22 7/8 101 4 44 1¾ 270 0.419 EMPAQUES De la norma ANSI B16.21 [3], se seleccionó el tipo de empaque plano, así como el diámetro interior y exterior del empaque, Die y Dee, tabla 4.13. De ASME [2], se seleccionaron: el espesor, el material, el factor de asentamiento y el esfuerzo del empaque. Con estos valores se calculó las cargas que soporta el empaque entre la unión de la brida del cabezal y los espejos. Tabla 4.13. Dimensiones del empaque plano. Diám. nominal del canal Empaque Die 127 152 203 254 141 168 219 273 Empaque plano Dee Dee 197 222 279 340 254 279 343 406 db Ccb Largo macho y hembra Dee 22 22 22 25 216 241 298 362 186 216 270 324 Empaque de cara completa No. de pernos Np 8 8 8 10 Large tongue and groove Die Dee 160 191 237 286 186 216 270 324 El ancho del empaque, Ne, como se muestra en la figura 4.11, se determinó con la siguiente expresión [2,9]: Ne = Dee − Die 2 (4.41) El ancho de asentamiento del empaque, we, se obtuvo con el diámetro de asentamiento del empaque, Kb, y del diámetro interior de la brida, Dibc, de la siguiente manera [2]: we = K b − Dibc 2 86 (4.42) Figura 4.11. Ancho del empaque y del asentamiento del empaque [2]. El ancho básico efectivo de asentamiento del empaque para caras no planas de la brida, bo, se calculó de la siguiente forma [2]: b0 = we + N e 4 (4.43) Como el ancho básico efectivo de asentamiento del empaque calculado es mayor al recomendado por ASME [2], se utilizó la siguiente expresión para obtener el ancho efectivo de asentamiento del empaque, b: b = 2.52 b0 (4.44) Con este valor y con el diámetro externo del empaque, Dee, se calculó el diámetro de la cara de contacto de la carga del empaque, Gee, de acuerdo a la siguiente expresión [2]: Gee = Dee − 2b (4.45) Para determinar la carga mínima requerida de los tornillos para el asentamiento del empaque, Wm2, se seleccionó el espesor del empaque, tee, el factor del empaque, m, y el esfuerzo permitido del material del empaque, Y, de la tabla 4.14 [2] y se sustituyeron en la siguiente ecuación [2,9,30]: Wm 2 = πbGeeY × 10 −3 (4.46) donde b, es el ancho efectivo de asentamiento del empaque y Gee, es el diámetro de la cara de contacto de la carga del empaque. 87 La carga total del empaque requerida para mantener la junta sellada en condiciones de operación del lado de los tubos, Hp, se determinó con la siguiente expresión [2,9,30]: H p = 2πbGee mPtd × 10 −3 (4.47) donde m, es el factor del empaque y Ptd, es la presión de diseño de los tubos. La fuerza hidrostática total que releva al empaque de la presión producida por la carga de los pernos en condiciones de operación, HHT, se calculó con la siguiente expresión [2,9,30]: H HT = 0.25πGee2 Ptd × 10 −3 (4.48) Al sumar la carga total sobre el empaque requerida para mantener la junta sellada y la fuerza hidrostática total se obtuvo la carga mínima requerida de los tornillos para las condiciones de operación del equipo [2,9,30]: W m1 = H p + H HT (4.49) Tabla 4.14. Materiales para empaques. Material y Espesor “tee” Hule sin tejido o alto porcentaje de fibra de asbesto Factor de empaque “m” 0.5 1.0 Esfuerzo permitido “Y” (MPa) 0.0 1.4 Asbesto con aglutinante apropiado para las condiciones de operación: Espesor: 3.2 mm 1.6 mm 0.8 mm Hule con fibra de algodón insertada 2.00 2.75 3.50 1.25 11 26 45 2.8 Hule con fibra de asbesto insertada, con o sin refuerzo de alambre: 3 capas 2 capas 1 capas 2.25 2.50 2.75 15 20 26 Esquema del empaque Para los cálculos del diseño del intercambiador de calor se desarrollo un programa computacional. Los resultados obtenidos de este programa se muestran en el capitulo 6. 88 4.5 PROCEDIMIENTO DE FABRICACIÓN DEL INTERCAMBIADOR DE CALOR La fabricación de los componentes del intercambiador de calor fue realizada en el taller de Máquinas Herramientas con el Centro de Maquinado de la UPIITA y en el taller de Máquinas Herramientas de la SEPI-ESIME Zacatenco, con base a los cálculos obtenidos del programa computacional del diseño mecánico del intercambiador de calor de tubo y coraza desarrollado en este trabajo. A continuación se describen brevemente estas Máquinas Herramientas: 4.5.1 MÁQUINAS HERRAMIENTAS UTILIZADAS PARA LA FABRICACIÓN DEL INTERCAMBIADOR DE CALOR [40] MÁQUINA FRESADORA VERTICAL. Es una máquina fácil de poner a punto y de operar. El husillo de esta fresa se monta en posición vertical y algunas de las operaciones que se pueden efectuar son el fresado, el cortado y el taladrado. La figura 4.12 muestra la máquina fresadora vertical que se utilizó para la manufactura de las piezas de montaje, coraza y cabezales. Los principales componentes de esta máquina son los siguientes: Base (a), la base esta fabricada de hierro fundido reforzado. Columna (b), proporciona las guías para el movimiento vertical de la rodilla. El brazo superior, puede ajustarse hacia y alejarse de la columna para incrementar la capacidad de la máquina. El cabezal (c), está sujeto en el extremo del ariete y en la parte superior del cabezal está colocado el motor, que proporciona la impulsión al husillo mediante bandas en V. Husillo (d), el avance del husillo es mediante la manivela (e) y los cambios de velocidad del husillo por polea de velocidad variable. Rodilla (f), se mueve hacia arriba y hacia abajo sobre la cara de la columna y soporta la silla y la mesa (g). 89 Figura 4.12. Componentes principales de la Máquina fresadora vertical, cortesía SEPI-ESIME. TORNO MECANICO. Es una máquina precisa y versátil, la cual permite realizar diferentes operaciones como de torneado, conicidades, formado, careado, esmerilado, etc. La figura 4.13 muestra el torno mecánico que se utilizó para el careado de los canales de los cabezales de entrada y salida del intercambiador de calor. Los principales componentes de éste son los siguientes: Bancada (a), es una pieza fundida que soporta las partes de trabajo del torno y sirve para guiar y alinear las partes principales del torno. Cabezal (b), se ubica en la parte izquierda de la bancada y lo constituye el husillo del cabezal (c), para proporcionar el impulso a través de los engranes desde el motor a los dispositivos de sujeción de las piezas de trabajo. Caja de engranes de cambio rápido (d), la cual tiene un definido número de engranes de diferente tamaño, dando a la varilla de avance y al tornillo guía varias velocidades para operaciones de torneado y de corte de roscas. Carro longitudinal (e), que consta de la montura, carro transversal (f) y tablero (g), y se utilizan para mover la herramienta de corte a lo largo de la bancada del torno. Carro auxiliar (h), colocado en la parte superior del carro transversal, se utiliza para soportar la herramienta de corte y puede girarse en cualquier ángulo para 90 operaciones de torneado cónicas. El volante del tablero (i), se gira para mover el carro longitudinal a lo largo de la bancada. La palanca de avance automático (j), se acopla a un embrague que genera el avance automático al carro longitudinal. Contrapunto (k), lo constituye el contrapunto superior e inferior, y puede ajustarse para torneado cónico o paralelo. Figura 4.13. Componentes principales del Torno Mecánico, SEPI-ESIME. SIERRA SIN FIN HORIZONTAL. Es una máquina que tiene una hoja flexible “sin fin”, que corta continuamente en una dirección. La sierra cinta se mueve sobre la periferia de dos ruedas de polea y pasa a través de soportes guías giratorios en los que se apoya la hoja y la mantiene en el curso correcto. La figura 4.14 muestra la sierra sin fin que se utilizó para el corte de los canales de los cabezales, sus principales componentes son las siguientes: Marco (a), acoplado al motor en un extremo tiene dos ruedas de polea montadas en donde la hoja continúa. Poleas en escalón en el extremo del motor (b), se utilizan para variar la velocidad de la hoja continua para adecuarse al tipo de metal cortado. Manija de tensión de la hoja (c), ajusta la tensión de la hoja de la sierra. Prensa (d), montada en la mesa, sostiene a las piezas de trabajo de diferentes tamaños. Tanque y válvula del congelante (e), reduce el desgaste de la hoja y mejora el corte del material. 91 Figura 4.14. Partes principales de la sierra sin fin horizontal, UPIITA. CENTRO DE MAQUINADO VERTICAL HAAS. El centro de maquinado es una máquina de control numérico, y éste se define como un método de control con precisión de una máquina mediante una serie de instrucciones codificadas, formadas por números, letras del alfabeto, símbolos que se refieren a distancias, posiciones, funciones o movimientos específicos. Estas instrucciones se convierten en pulsos eléctricos de corriente, que los motores y controles de la máquina llevan a cabo a operaciones de maquinado sobre una pieza. En la figura 4.15 (a) y (b) se muestra el centro de maquinado con sus principales partes. 92 a) Centro de Maquinado b) Componentes del CM. Figura 4.15. Centro de Maquinado Vertical HAAS, UPIITA. El siguiente organigrama muestra los componentes principales del centro de maquinado HAAS. CENTRO DE MAQUINADO COMPONENTES DEL BASTIDOR BANCADA COLUMNA MESA COMPONENTES CNC COMPONENTES CNC HUSILLO SERVO ATC 4.5.2 MAQUINADO Y BARRENADO DE LA CORAZA El maquinado de la coraza se realizó en la fresadora vertical de la figura 4.12, el cual consistió del corte y barrenado de la coraza, a ésta se ensamblaron los espejos, boquillas y placa de choque. A continuación se describe este proceso de maquinado. Primero se realizó el corte a la coraza a una longitud de 1163.6 mm. Esta se colocó y alineó en la mesa de la fresadora, como se muestra en la figura 4.16. 93 Figura 4.16. Alineación de la coraza en la fresadora. Después de que se montó y alineó la coraza en la fresadora, se hicieron dos barrenos opuestos en los extremos de la coraza para el ensamble de la boquilla de entrada y salida, estos barrenos se realizaron con las herramientas de corte mostradas en la figura 4.17 (a) y el empleó de estas fue desde la broca de centro hasta el boring, para el barrenado de la coraza a un diámetro de 38.1 mm, tal como se observa en las figuras 4.17 (b y c), respectivamente. Las distancias a la cual se realizaron estos barrenos fueron basadas entre la distancia de los espejos y de las mamparas de entrada y salida. a) Herramientas de corte para la coraza b) Broca de centro c) Boring Figura 4.17. Barrenado de la coraza para las boquillas de entrada y salida. Las boquillas de la coraza se fabricaron con tubos de PVC industrial con un diámetro externo de 38.2 mm, y con una longitud de 150 mm, los cuales se barrenaron en dos lugares 94 opuestos para la conexión de los termopares y de los manómetros, como muestran las figuras 4.18 (a y b). Los barrenos realizados para las conexiones de los termopares y manómetro fueron de un diámetro de 6.35 mm y de 12.7 mm, respectivamente. En las conexiones para los manómetros se realizó cuerda de 12.7 mm y el los termopares de 6.35 mm. a) Barrenado para los termopares y manómetros b) Cuerda para los manómetros y termopares Figura 4.18. Fabricación de las boquillas de la coraza. En la coraza también se realizó una cuerda para colocar un tapón de purga de 25.4 mm a una distancia de 135 mm con respecto al espejo de entrada, esta cuerda se realizó en el mismo lado que el barreno de la boquilla de salida. La figura 4.19 muestra como se realizó la cuerda en la coraza. Figura 4.19. Machueleado de la coraza para purga. 95 La placa de choque seleccionada y diseñada es una placa cuadrada más grande al diámetro del barreno de la boquilla de entrada de la coraza, la cual va exactamente debajo de este barreno. Es por esta razón que a la coraza se le realizaron cuatro barrenos de 6.35 mm en cuatro esquinas, como muestra la figura 4.20. Figura 4.20. Barrenado de la coraza para la placa de choque. 4.5.3 MAQUINADO Y BARRENADO DE LAS MAMPARAS Y ESPEJOS Los dibujos realizados en Autocad, de las mamparas y espejos, se exportaron al programa Mastercam para programar el barrenado y corte de las mamparas. El programa Mastercam [35], relacionó la geometría de las mamparas con las herramientas de corte para generar las operaciones de maquinado en un código de salida que fue utilizado por el Centro de Maquinado HAAS del taller de Maquinas y Herramientas de UPIITA. La programación de fabricación de las mamparas se realizó de la siguiente manera: Barrenado de las mamparas: Se seleccionó el comando barrenar del programa. Se seleccionaron los 92 barrenos de 16.27 mm del dibujo exportado al programa Mastercam mostrado en la figura 4.21. Se seleccionó una herramienta nueva para la broca de 12.7 mm y se especificó como la herramienta 1; a esta herramienta se le asignaron las revoluciones de giro y avance de corte. 96 Se activo el aceite soluble el cual sirve para evitar el sobrecalentamiento de la herramienta y se verificó la secuencia de barrenado en el programa. Este procedimiento se repitió con las brocas de 6.35 mm y 16.27 mm cambiando el número de herramienta y los barrenos a realizar. Corte de las mamparas: Se seleccionó el comando contorno en el programa Mastercam. Se seleccionó el diámetro y altura del corte de las mamparas de la figura 4.21. Se creo una nueva herramienta asignándole el cortador de 12.7 mm y el número de herramienta correspondiente, a esta herramienta se le asignó la velocidad de giro y avance de corte. Se activo el soluble y se verificó la adecuada secuencia de corte de las mamparas en el programa. FABRICACIÓN DE LAS MAMPARAS La fabricación de las mamparas se realizó en el Centro de Maquinado HAAS y constó de 46 barrenos de 16.27 mm de diámetro en un arreglo triangular de 30° con un espaciamiento de 19.84 mm entre tubos, 3 barrenos de 6.35 mm para las barras de soporte y el corte de las mamparas, como se muestra en la figura 4.21. Figura 4.21. Dimensiones para el barrenado y corte de las mamparas 97 Montaje de las placas: Las mamparas se fabricaron de 6 placas rectangular de 309 mm × 205 mm de un espesor de 1.6 mm. La figura 4.22 muestra el montaje de las placas en la mesa del Centro de Maquinado (CM) para evitar el contacto de las herramientas de corte con las piezas de sujeción. Figura 4.22. Montaje de las placas al CM HAAS. Montaje de las herramientas de corte al CM: Las diferentes herramientas de corte que se utilizaron para la fabricación de las mamparas, se montaron a su respectiva portaherramienta y al Centro de Maquinado de acuerdo al orden asignado en la programación de fabricación de las mamparas, como se muestra en la figura 4.23. Figura 4.23. Montaje de las herramientas de corte al CM. Fabricación de las mamparas: En la fabricación de las mamparas primero se verificó la adecuada secuencia de barrenado y corte de las mamparas al graficar la secuencia del 98 programa en el panel de control del CM para detectar y corregir errores de la programación, y que las herramientas estuvieran montadas adecuadamente al CM. Finalmente se corrió el programa de barrenado y corte de las mamparas. La figura 4.24 muestra la fabricación de las mamparas. Figura 4.24. Barrenado y corte de las mamparas. La programación de fabricación de los espejos se realizó de la siguiente manera: Barrenado de los espejos: Se seleccionó el comando barrenar del programa. Se seleccionaron los 52 barrenos de 15.8 mm del dibujo exportado al programa Mastercam mostrado en la figura 4.25. Se seleccionó una herramienta nueva para la broca de 12.7 mm y se especificó como la herramienta 1; a esta herramienta se le asignaron las revoluciones de giro y avance de corte. Se activo el aceite soluble el cual sirve para evitar el sobrecalentamiento de la herramienta y se verificó la secuencia de barrenado en el programa. Este procedimiento se repitió con las brocas de 6.35 mm y 15.8 mm cambiando el número de herramienta y los barrenos a realizar. Corte de los espejos: Se seleccionó el comando contorno en el programa Mastercam. Se seleccionó el diámetro y altura del corte de los espejos de la figura 4.25. 99 Se creo una nueva herramienta asignándole el cortador de 12.7 mm y el número de herramienta correspondiente, a esta herramienta se le asignó la velocidad de giro y avance de corte. Se activo el soluble y se verificó la adecuada secuencia de corte de los espejos en el programa. FABRICACIÓN DE LOS ESPEJOS La fabricación de las mamparas se realizó en el Centro de Maquinado HAAS y constó de 2 placas circulares de 342.9 mm de diámetro y de un espesor de 28.2 mm, de 55 barrenos de 15.8 mm de diámetro en un arreglo triangular de 30° con un espaciamiento de 19.84 mm entre tubos, 4 barrenos de 6.35 mm para las barras de soporte y el corte de los espejos, como se muestra en la figura 4.25. x x Figura 4.25. Dimensiones para el barrenado y corte de los espejos. Las diferentes herramientas de corte que se utilizaron para la fabricación de los espejos, se montaron a su respectiva porta-herramienta y al Centro de Maquinado de acuerdo al orden asignado en la programación de fabricación de los espejos. En la fabricación de los espejos primero se verificó la adecuada secuencia de barrenado y corte de los espejos al graficar la secuencia del programa en el panel de control del CM para detectar y corregir errores de la programación, y que las herramientas estuvieran montadas adecuadamente al CM. Por 100 último se corrió el programa de barrenado y corte de los espejos, la figura 4.26 muestra la fabricación de los espejos. Figura 4.26. Barrenado y corte de los espejos. 4.5.4 MAQUINADO Y BARRENADO DE LA PLACA DE CHOQUE La placa de choque se fabricó de una placa cuadrada de aluminio de 40x40 mm y de un espesor de 6.35 mm. Esta placa se barreno en sus cuatro esquinas con una broca de 6.35 mm de diámetro, posteriormente se le realizó cuerda con un machuelo de 6.35 mm para sujetarla con tornillos a la coraza, la figura 4.27 muestra el barrenado de la placa de choque. Figura 4.27. Fabricación de la placa de choque. 101 4.5.5 MAQUINADO Y BARRENADO DE LOS CABEZALES La fabricación de los cabezales consistió en el corte del canal y del barrenado del cabezal para las boquillas de entrada y salida del fluido de trabajo de los tubos, así como del barrenado de las boquillas. A continuación se describe este proceso de fabricación: Los canales de los cabezales de entrada y salida se fabricaron de un tubo de un diámetro nominal de 203 mm de una longitud de 500 mm, del cual se cortaron los canales a una longitud de 112.2 mm. Las figuras 4.28(a) y (b) muestran el corte y rectificado de los canales por medio de la cierra sin fin y del torno, respectivamente. Con los canales cortados a la distancia especificada anteriormente, estos se soldaron a la tapa elipsoidal, tal como se muestra en la figura 4.29. a) Corte de los canales b) Rectificado de los canales Figura 4.28. Fabricación de los canales. 102 Figura 4.29. Unión del canal a la tapa elipsoidal. El siguiente paso fue barrenar el canal y la tapa por medio de la fresadora vertical para el montaje de las boquillas. En este paso se utilizaron diferentes herramientas de corte desde la broca de centro hasta el boring para obtener el diámetro externo de las boquillas. Las figuras 4.30 (a) y (b) muestran como se montó la unión del canal y de la tapa a la mesa de la fresadora, al utilizar un plato giratorio para poder sujetar firme a la unión durante el barrenado. a) Montaje del canal y tapa b) Barrenado de la unión canal-tapa elipsoidal Figura 4.30. Montaje y barrenado de la unión canal-tapa elipsoidal. Las boquillas se fabricaron de dos tubos de diámetro externo de 48.26 mm con una longitud de 150 mm, los cuales se barrenaron en dos lugares opuestos para la conexión de los termopares y de los manómetros, como muestran las figuras 4.31 (a y b). Los barrenos 103 realizados para las conexiones de los termopares y manómetro fueron de un diámetro de 6.35 mm y de 12.7 mm, respectivamente. Para las conexiones de los manómetros se realizó cuerda de 12.7 mm. a) Barrenado para los termopares y manómetros b) Cuerda para los manómetros Figura 4.31. Fabricación de las boquillas de los cabezales. 4.6 ENSAMBLE DEL INTERCAMBIADOR DE CALOR El ensamble del equipo constó básicamente de dos partes. En la primera abarca la placa de choque, mamparas, barras de soporte y espaciadoras, arreglo de tubos, coraza, espejos fijos, y boquilla de entrada y salida de la coraza. La segunda parte incluye los canales, tapas elipsoidales, bridas y boquillas de entrada y salida del fluido de los tubos. 4.6.1 ENSAMBLE DE LA CORAZA, MAMPARAS Y TUBOS Para ensamblar la coraza, mamparas y tubos en los espejos primero se montó la placa de choque a la coraza a una altura de 8 mm por medio de cuatro tornillos de acero inoxidable de diámetro de 6.35 mm con una longitud de 50 mm a través de los barrenos realizados en la coraza y a la placa de choque, por último se sello los espacios entre los barrenos de la coraza y los tornillos con un pegamento epoxico transparente para evitar fugas en la coraza, este pegamento soporta una temperatura de 93 ºC, la cual es mayor a la del fluido de la coraza. 104 Las mamparas se ensamblaron de la siguiente manera: primero se pasaron tres barras espaciadoras de diámetro interno de 6.35 mm con una longitud de 114.4 mm en tres barras de soporte y se acomodo la primera mampara sobre estas barras espaciadoras, enseguida se paso una barra espaciadora del mismo diámetro interno pero de una longitud de 196.4 mm en la cuarta barra de soporte y dos barras espaciadoras de una longitud de 80 mm en las barras de soporte centrales y se acomodo la segunda mampara sobre estas barras espaciadoras, este procedimiento se repitió hasta acomodar las doce mamparas cuidando la separación de las mamparas centrales, iniciales y finales. La figura 4.32 muestra la estructura de las mamparas con un recubrimiento especial para evitar la corrosión del fluido de la coraza. Figura 4.32. Ensamble de la estructura de las mamparas. El siguiente paso fue montar las barras de soporte de la estructura de las mamparas en los barrenos de 6.35 mm del primer espejo fijo, enseguida se montó la coraza en el canal del espejo fijo, como se muestra en la figura 4.33, posteriormente se acomodo el segundo espejo sobre la parte superior de la coraza cuidando la orientación del corte de la mamparas. El ensamble del arreglo de tubos se realizó al introducir los 55 tubos a través de los barrenos de los del primer espejo, pasando la coraza, a los barrenos de las mamparas y del segundo espejo, tal como se muestra en la figura 4.34. 105 Figura 4.33. Ensamble de la coraza y mamparas. Figura 4.34. Ensamble del arreglo de tubos. El sellado de los espejos fijos con la coraza y tubos se realizó con un pegamento epoxico que se adhiere perfectamente a diferentes materiales tales como el acero, acrílico y cobre soportando sustancias químicas a temperaturas de operación de 121 ºC. Este pegamento se preparó al mezclar la pasta con el endurecedor en una misma proporción de 1:1, hasta tener una mezcla uniforme del pegamento y finalmente se aplicó a los espacios entre los espejos con la coraza y tubos, la figura 4.35 muestra el sellado de estos componentes. Figura 4.35. Sellado de los espejos fijos con la coraza y tubos. 106 La boquilla de entrada y salida de la coraza se montaron y alinearon perpendiculares a los barrenos de la coraza, y también se sellaron con el pegamento epoxico, este se les aplicó entre el espacio del barreno de la coraza y de las boquillas, la figura 4.36 muestra el montaje y sellado de las boquillas a la coraza. Figura 4.36. Sellado de la coraza con las boquillas. 4.6.2 ENSAMBLE DE LOS CABEZALES El ensamble de los cabezales consistió en soldar las bridas deslizables y las boquillas en la unión canal-tapa elipsoidal. A continuación se describe como se realizó este ensamble. La unión canal-tapa elipsoidal se coloco dentro del diámetro interno de la brida deslizable y se aplico un cordón de soldadura entre la brida y canal, enseguida se coloco la boquilla en el barreno de la unión canal-tapa y también se le aplico un cordón de soldadura, como muestran las figuras 4.37. 107 Figura 4.37. Ensamble de los cabezales. 4.6.3 ENSAMBLE DEL EQUIPO COMPLETO La figura 4.38 muestra el ensamble final del intercambiador de calor, el cual constó de unir la coraza con el arreglo de tubos, mamparas, barras de soporte y espaciadoras, placa de choque y espejos fijos con los cabezales de entrada y salida. Figura 4.38. Ensamble del intercambiador de calor. 108 CAPITULO 5 VALIDACIÓN EXPERIMENTAL DEL COMPORTAMIENTO TÉRMICO Y DE LA CAÍDA DE PRESIÓN DEL INTERCAMBIADOR DE CALOR 5.1 INTRODUCCIÓN En este capítulo se presenta el estudio experimental del comportamiento térmico y la caída de presión en el intercambiador de calor de tubo y coraza, diseñado y fabricado en este trabajo. También se describe el banco de pruebas utilizado, el cual fue modificado con la finalidad de adaptarlo a los requerimientos de este estudio. Este estudio fue realizado en el Laboratorio de Ingeniería Térmica de la ESIME Unidad Culhuacan. Los datos experimentalmente fueron validados con las predicciones obtenidas del programa computacional desarrollado, utilizando el método analítico de Wills-Johnston. 5.2 TRABAJO EXPERIMENTAL 5.2.1 DESCRIPCIÓN DEL EQUIPO Para el trabajo experimental del intercambiador de calor de tubo y coraza se utilizó un banco de pruebas de transferencia de calor del laboratorio de Ingeniería Térmica de la ESIME “Culhuacan”, el cual se muestra en la figura 5.1. Este banco de pruebas consiste de dos circuitos, en un circuito circula agua fría a través de la coraza, por el otro circuito circula agua caliente a través de los tubos. Este banco de pruebas fue modificado para adaptarlo a las condiciones de operación del equipo validado, debido a que el banco de pruebas estaba diseñado para un flujo de 8000 l/h para las bombas y rotametros de los dos circuitos. Esta modificación consistió en cambiar las bombas hidráulicas y rotametros por unos de 40000 l/h [42]. 109 Figura 5.1. Equipo de transferencia de calor. Las figuras 5.2 y 5.3, muestran equipo experimental modificado y el diagrama esquemático para el trabajo experimental del intercambiador de calor, el cual esta integrado por los siguientes circuitos: El circuito de agua caliente consta de dos tanques aislados de unas capacidades de 140 y 200 litros, el tanque de 140 litros tiene instalado tres resistencias eléctricas sumergibles de 3 kW cada una. La temperatura de entrada del agua caliente es seleccionada y controlada por un termostato manual, y la temperatura máxima de operación del agua caliente es controlada por una protección termostática a una temperatura de 75 ºC. La bomba del circuito del agua caliente es una bomba centrifuga de 2 hp con una capacidad de 40000 l/h y con conexiones de succión y descarga de 50.8 mm. El circuito de agua fría constó de un equipo de enfriamiento de 5 kW con dos tanques aislados de unas capacidades de 70 y 200 litros, el tanque de 70 litros tiene instalado un serpentín en su interior, por el cual circula el refrigerante para el enfriamiento del agua a 110 una temperatura mínima de 10 ºC, la cual es controlada por una protección termostática. El refrigerante empleado en el equipo de enfriamiento es el Freón 12. La bomba del circuito de agua fría es una bomba centrifuga de 2 hp con una capacidad de 40000 l/h y con conexiones de succión y descarga de 50.8 mm. Figura 5.2. Equipo experimental modificado para el trabajo experimental del intercambiador de calor. 111 Figura 5.3. Diagrama esquemático del equipo experimental de transferencia de calor. 1. Tanques de agua caliente 7. Salida de los tubos 13. Entrada de la coraza 2. Resistencias eléctricas 8. Tanques de agua fría 14. Salida de la coraza 3. Bomba de circulación del agua caliente 9. Sistema de refrigeración 4. Termostato del agua caliente 10. Bomba de circulación del agua fría 5. Rotametro del agua caliente 11. Termostato del agua fría 6. Entrada de los tubos 12. Rotametro del agua fría 112 5.2.2 DESCRIPCIÓN DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA El intercambiador de calor de tubo y coraza fabricado fue horizontal, con una coraza cilíndrica de acrílico de diámetro interno de 185 mm para la visualización del recorrido del flujo en la coraza y a través del arreglo de tubos, los tubos fueron de cobre de un diámetro interno de 14.475, un espesor de 0.7 mm y una longitud de 1200 mm, los 55 tubos fueron ensamblados en el intercambiador de calor en un arreglo triangular de 30º y con un paso entre tubos de 1.25. El arreglo de tubos fue soportado por 12 mamparas de un diámetro de 182.7 mm y un espesor de 1.6 mm, el corte de las mamparas fue del 25% el diámetro interno de la coraza, las mamparas centrales fueron espaciadas a una distancia de 83.25 mm por medio de barras de soporte y espaciadoras de 6.35 mm. Las boquillas de la coraza fueron de PVC industrial de un diámetro interno de 31.9 mm y de un espesor de 5.15 mm. En la boquilla de entrada de la coraza se instaló una placa de choque cuadrada de 43 mm y a una altura de 8 mm entre el diámetro interior de la coraza y la placa de choque. El espejo fue del tipo fijo utilizado como brida para su unión con las bridas de los cabezales por medio de 8 pernos de un diámetro de 19 mm y una longitud de 89 mm. El diámetro de los espejos fue de 342.9 mm y un espesor de 29.8 mm. A estos espejos se les realizó un canal con las dimensiones de la coraza y con los barrenos del arreglo de tubos, para su unión con esta y con los tubos. Los cabezales del intercambiador de calor fueron del tipo bonete, los cuales consistieron de tapas elipsoidales de un diámetro interno de 203.4 mm, de un espesor de 8.18 mm y una profundidad de 72.8 mm. El canal fue un cilindro del mismo diámetro y espesor de las tapas, y de una longitud de 112.2 mm, estos componentes se unieron a la brida deslizable. La brida deslizable fue del mismo diámetro y espesor de los espejos fijos para un fácil 113 ensamble entre ambos componentes. Las boquillas de los cabezales fueron de un diámetro interno de 40.9 mm y un espesor de 3.68 mm. 5.3 INSTRUMENTACIÓN 5.3.1 FLUJO El equipo para medir el flujo de la coraza y de los tubos consistió de dos rotametros de flotador, los cuales se muestran en la figura 5.4. Estos fueron calibrados con el agua por los fabricantes para un rango del flujo de 0-25000 l/h. El trabajo experimental en el intercambiador de calor se realizó con un flujo de 147000 l/h en los tubos y de 11100 a 147000 l/h en la coraza. Figura 5.4. Rotametros. 5.3.2 TEMPERATURA Las mediciones de las temperaturas del intercambiador de calor se realizaron con cuatro termopares de hierro y constantán, tipo J, los cuales registran un rango de temperatura de 18 a 872 ºC [45]. Estos termopares se instalaron en las boquillas de entrada y salida de la 114 coraza y de los cabezales para su conexión a lectores de temperatura individuales para el registro de las temperaturas de entrada y salida de los flujos de la coraza y de los tubos, como se muestra en la figura 5.5. Figura 5.5. Termopares tipo “J” y lectores de temperatura. 5.3.3 PRESIÓN La medición de la caída de presión del flujo de la coraza y de los tubos se realizó con cuatro manómetros, dos fueron instalados en las boquillas de la coraza y dos en las boquillas de los cabezales. Estos manómetros son de un rango de 0-2 bars, los cuales son calibrados por los fabricantes. En la parte superior de la coraza se realizaron mediciones de presiones estáticas y totales (o de estancamiento) por medio de tres tomas piezométricas y tres tubos de pitot, para determinar una velocidad promedio del flujo de la coraza. Los manómetros se muestran en la figura 5.6. 115 Figura 5.6. Manómetros para medir la caída de presión en la coraza y tubos. 5.4 CONDICIONES PARA EL TRABAJO EXPERIMENTAL Para determinar el desempeño térmico y la caída de presión del intercambiador de calor se establecieron los siguientes pasos: a) El trabajo experimental se realizó cuando se alcanzaron las temperaturas de 10 y 75 ºC en el circuito frío y en el caliente, respectivamente. b) El flujo en los tubos se fijo en 14700 litros y el flujo de la coraza fue de 11100, 12000, 12900, 13800 y 147000 litros. 5.5 PROCEDIMIENTO EXPERIMENTAL 5.5.1 MEDICCIONES Las mediciones que se realizaron en parte experimental del intercambiador de calor de tubos y coraza fueron las siguientes: a) Flujos de entrada los tubos y de la coraza. b) Temperaturas y presiones de entra y salida del flujo de los tubos y de la coraza. c) Presiones totales y estáticas en la coraza. 116 5.5.2 PROCEDIMIENTO DE ARRANQUE Para realizar el trabajo experimental del intercambiador de calor primero se lleno de agua el tanque de enfriamiento y el tanque de almacenamiento de agua fría con 60 y 130 litros, respectivamente. En seguida se lleno de agua el tanque de calentamiento y el tanque de almacenamiento de agua caliente con 90 y 180 litros, respectivamente. El siguiente paso fue arrancar el equipo de enfriamiento para enfriar el agua del tanque de enfriamiento a 5 ºC, posteriormente se puso en marcha la bomba de circulación del agua fría para mezclarla con el agua del tanque de almacenamiento hasta alcanzar una temperatura de 10 ºC del agua fría. Para alcanzar una temperatura de 75 ºC del agua caliente al mismo tiempo que se tuvo la del circuito frío se arranco la bomba de circulación del agua caliente, al igual que se arrancaron y ajustaron las tres resistencias eléctricas a su máximo nivel dos horas después de poner en marcha el equipo de enfriamiento. Cuando se registraron las temperaturas de 10 y 75 ºC en el agua fría y caliente, en el lector de temperatura electrónico multipunto, se abrió la válvula de alimentación del circuito frío para ajustar y fijar el flujo del agua a través de la coraza, una vez logrado este, se abrió la válvula de alimentación del agua caliente para ajustar y fijar el flujo del agua en los tubos. Las temperaturas de entrada y salida de los tubos y coraza se registraron con los lectores de temperaturas electrónicos antes de ajustar y fijar los flujos del intercambiador de calor, y estos lectores estuvieron todo el tiempo registrando las temperaturas de operación del equipo. Las presiones de entrada y salida de los tubos y coraza se realizaron con los manómetros después de ajustar y fijar los flujos del equipo, al igual que las presiones totales y estáticas a lo largo de la coraza. Las siguientes lecturas se realizaron durante la operación del intercambiador de calor hasta alcanzar temperaturas estables en ambos flujos: Flujos de agua fría y caliente. Temperatura de entrada y salida de la coraza. 117 Temperatura de entrada y salida de los tubos. Presión de entrada y salida de la coraza. Presión de entrada y salida de los tubos. Presiones totales y estáticas a lo largo de la coraza. 5.6. CÁLCULO DE LA CAÍDA DE PRESIÓN 5.6.1 CAÍDA DE PRESIÓN EN LA CORAZA El método analítico propuesto para determinar el coeficiente de transferencia de calor y la caída de presión en la coraza es el desarrollado por Wills-Johnston [21,22], el cual estima el comportamiento térmico y la caída de presión del fluido de la coraza, al analizar los diferentes flujos en la coraza causados por los diferentes espacios y distancias que hay entre los componentes del intercambiador de calor. El método analítico desarrollado por WillsJohnston permitió obtener los diferentes factores de corrección sin utilizar graficas o tablas adicionales y este método utilizó las dimensiones obtenidas en el capítulo 4 del diseño mecánico del intercambiador de calor, así como del flujo de la coraza y de las siguientes propiedades del fluido; densidad, viscosidad dinámica, calor específico y conductividad térmica. A continuación se describe este método: CÁLCULO DE LA GEOMETRIA DEL EQUIPO El área de desviación del flujo en el arreglo de tubos, Ad, se calculó de la siguiente manera: Ad = Lbb Lbc (5.1) donde Lbc, es la distancia entre mamparas centrales y Lbb, es el claro entre el diámetro interno de la coraza y el diámetro exterior del arreglo de tubos. Para determinar el área del flujo cruzado, Ac, y el área entre bordes de las mamparas, A0, primero se calculo la distancia entre bordes de las mamparas de la siguiente manera: 118 hb = Db − 2Cb (5.2) donde hb, es la distancia entre bordes de las mamparas, Cb, es el corte de la mamparas y Db, es el diámetro de las mamparas. Con este valor y con el diámetro exterior del arreglo de tubos se obtuvo el ángulo, Ө’, por: ⎛ hb ⎞ ⎟⎟ ⎝ Dotl ⎠ θ ' = cos −1 ⎜⎜ (5.3) El área entre bordes de las mamparas y el área del flujo cruzado, A0 y Ac, se calcularon al utilizar las siguientes ecuaciones: 2 A0 = 0.25 Dotl (θ ′ − senθ ′ cos θ ′) 2 Ac = (0.25πDotl − 2 A0 ) Lbc hb (5.4) (5.5) El área mínima del flujo cruzado en el centro de la coraza, Am, se determinó al considerar el número de tubos en el centro de la coraza en este caso son 7 tubos, Nc, el paso entre tubos, Ltp, el diámetro exterior de los tubos, Det, y el claro entre el diámetro interno de la coraza y el diámetro exterior del arreglo de tubos, Lbb, al utilizar la siguiente expresión: [ ] Am = ( N c − 1)( Ltp − Det ) + Lbb Lbc (5.6) El área entre el claro de la coraza y mamparas, Asb, el área entre el claro de las mamparas y tubos, Atb, se determinaron con las siguientes expresiones: L ⎞L ⎛ Asb = π ⎜ Dis − sb ⎟ sb 2 ⎠ 2 ⎝ (5.7) L ⎞L ⎛ Atb = πN tt ⎜ Det + tb ⎟ tb 2 ⎠ 2 ⎝ (5.8) 119 donde Det, es el diámetro externo de los tubos, Dis, es el diámetro interno de la coraza, Lsb, es el claro entre las mamparas y coraza, Ltb, es el claro entre las mamparas y tubos, Ntt, es el número total de tubos. El área de la ventana se calculó a partir del ángulo, Ө, el cual se obtuvo de la siguiente manera: ⎛ hb ⎞ ⎟⎟ ⎝ Dis ⎠ θ = cos −1 ⎜⎜ (5.9) donde hb, es la distancia entre los bordes de las mamparas y Dis, es el diámetro interno de la coraza. El área de la ventana, Aw, se calculó con el número de tubos en la ventana, Nw, el ángulo, θ , el diámetro interno de la coraza, Dis, y el diámetro exterior de los tubos, Det, por: Aw = 0.25 Dis2 (θ − senθ cos θ ) − 0.25πN w Det2 (5.10) PARÁMETROS QUE DEPENDEN DEL ÁNGULO DEL ARREGLO DE TUBOS La distancia que hay entre tubos con respecto a la dirección del flujo en un arreglo de tubos triangular de 30º, se obtuvo por: Lx = 2 Ltp cos 30 = 1.732 Ltp (5.11) donde Ltp, es el paso entre tubos, es decir es la distancia de centro a centro de dos tubos adyacentes y Lx, es la distancia entre tubos con respecto a la dirección del flujo. La expresión anterior es valida para un paso entre tubos de 1.25 a 1.45 veces el diámetro exterior de los tubos, que en este caso se utilizó el de 1.25. CAÍDA DE PRESIÓN EN UNA CORRIENTE DEL FLUJO La caída de presión en la coraza se debe a la fricción y al arrastre del recorrido de las diferentes corrientes del flujo en la coraza y estas se determinaron de la siguiente manera: 120 ∆pi = ni M i2 (5.12) donde Mi, es el flujo másico de las diferentes corrientes de la coraza, ∆pi, es la caída de presión de las diferentes corrientes en la coraza, ni, es la resistencia de las diferentes corrientes del flujo y se determina por: ni = Ki 2 ρ s Ai2 g c (5.13) donde Ai, es el área de la sección cruzada de las diferentes corrientes del flujo, gc, es la constante de la segunda ley de movimiento de Newton, Ki, es el coeficiente de caída de presión de las diferentes corrientes, y ρs, es la densidad del fluido en la coraza. COEFICIENTE DE LA CORRIENTE DE DISVIACIÓN DEL FLUJO CRUZADO El coeficiente de la caída de presión para la corriente de desviación del flujo cruzado, Kd, se determinó con la distancia entre bordes de las mamparas, hb, el número de listones de sellado colocados en cada camino de desviación del flujo, en este caso Ns = 0, y la distancia entre tubos en la dirección del flujo, Lx, con la siguiente expresión: K d = 0.266 hb + 2N s Lx (5.14) COEFICIENTE DE LA CORRIENTE DEL FLUJO CRUZADO El coeficiente de la caída de presión del flujo cruzado, se calculó a partir del factor de fricción, fCT, el cual dependió del número de Reynolds en el flujo cruzado: Re CT = M& CT Det µ s Ac (5.15) donde M& CT = M& T , es el flujo másico cruzado a través del arreglo de tubos y se considero igual al flujo másico total en la coraza como primera estimación, µs, es la viscosidad dinámica del fluido en la coraza a temperatura promedio, Ac, es el área del flujo cruzado, 121 ReCT, es el número de Reynolds en el flujo cruzado y debe ser mayor de 1000 para continuar con este método. Para calcular al factor de fricción del arreglo de tubos, primero se determinó el diámetro volumétrico principal, Dv, por: Dv = aL2tp − Det2 Det (5.16) donde a, es una constante que depende del arreglo de los tubos y en un arreglo triangular, a=1.103, Ltp, es el paso entre tubos y Det, es el diámetro exterior de los tubos. El factor de fricción en un arreglo de tubos triangular, fCT, se determinó con el número de Reynolds en la corriente del flujo cruzado, ReCT, y con el diámetro volumétrico principal, Dv, de la siguiente manera: f CT = 0.45 Re CT − 0.267 Det2 Dv ( Ltp − Det ) 3 (5.17) Con los valores anteriores se determinó el coeficiente de la caída de presión del flujo cruzado de la siguiente manera: K CT = 4 f CT hb Det (5.18) donde hb, es la distancia entre bordes de las mamparas y fCT, es el factor de fricción en un arreglo de tubos triangular. COEFICIENTE DE LAS CORRIENTES DE LAS FUGAS ENTRE LOS CLAROS DE LAS MAMPARAS Los coeficientes de la caída de presión del flujo entre los claros de las mamparas con la coraza y de las mamparas con los tubos, son expresados con las siguientes relaciones: 122 Despejando a los diferentes flujos desde (5.33) hasta (5.36) se tiene las siguientes expresiones: M& d = Fd M& T (5.36) M& c = Fc M& T (5.37) M& s = Fs M& T (5.38) M& t = Ft M& T (5.39) M& w = M& d + M& c (5.40) CAÍDA DE PRESIÓN ENTRE DOS MAMPARAS La resistencia del flujo en el espacio de dos mamparas adyacentes con respecto al flujo total, np, determinó la caída de presión entre el espacio de dos mamparas adyacentes, ∆pp, al utilizar la siguiente ecuación: ∆p p = n p M& T2 (5.41) CAÍDA DE PRESIÓN EN LAS BOQUILLAS La caída de presión en las boquillas de la coraza se calculó con el área efectiva de escape y con el área de las boquillas. De la siguiente manera: El área de la boquilla de entrada y salida, Ani y Ano, se determinaron con la siguiente expresión: 2 Ani = Ano = 0.25πDins (5.42) donde Dins es el diámetro interno de la boquilla de entrada de la coraza. Como en este caso se utilizó la placa de choque se tuvo que calcular el área efectiva de escape de la boquilla de entrada, Aei, por: Aei = πDins h pc donde hpc, es la altura de la placa de choque. 126 (5.43) Para calcular el área efectiva de escape de la boquilla de salida primero de determinó la distancia que hay entre el diámetro del arreglo de tubos con la boquilla de la coraza y fue de la siguiente manera: H = 0.5Lbb (5.44) donde Lbb, es el claro entre el diámetro interior de la coraza y el diámetro del arreglo de tubos. El área efectiva de escape de la boquilla de salida se calculó con la siguiente expresión: ⎛ Det 2 ⎜ Aeo = πDins H + 0.6 0.25πDins 1− ⎜ Ltp ⎝ ( ) ⎞ ⎟ ⎟ ⎠ (5.45) La caída de presión en la boquilla de entrada y salida de la coraza se calcularon con las siguientes expresiones: ∆pni = ∆pno = ⎡ 1 1 ⎤ ⎢ 2 + 2⎥ ⎣ Ani Aei ⎦ (5.46) 1 ⎤ M& T2 ⎡ 1 ⎢ 2 + 2⎥ 2 ρg c ⎣ Ano Aeo ⎦ (5.47) M& T2 2 ρg c donde M& T , es el flujo másico total en la coraza, ρs, es la densidad del fluido de la coraza y gc, es la constante de la segunda ley de movimiento de Newton CAÍDA DE PRESIÓN EN LAS ZONAS FINALES La caída de presión en las zonas finales entre la mampara de entrada y salida de la coraza se calcularon a partir de les siguientes relaciones: Área final del flujo de desviación: = Lb , sal ⎞ ⎛L ⎟⎟ Ade = Ad ⎜⎜ b , ent Lbc ⎝ ⎠ 127 (5.48) ⎧ n ⎪ & ∆pe = M ⎨nnb + e 4 ⎪⎩ 2 T 2 ⎡ ⎛ n p ⎞1 / 2 ⎤ n n p ⎫⎪ ⎢1 + ⎜⎜ ⎟⎟ ⎥ + we ⎬ 2 na ⎪ ⎢⎣ ⎝ na ⎠ ⎥⎦ ⎭ (5.60) CAÍDA DE PRESIÓN TOTAL EN LA CORAZA La caída de presión total en la coraza se determinó por: ∆pTS = ∆p ni + ∆p ei + ∆p p ( N b − 1) + ∆p eo + ∆p no + ρg n ∆H / g c (5.61) donde: gn, es la aceleración debido a la gravedad, Nb, es el número de mamparas, ∆H, es la diferencia de altura entra la boquilla de entrada y de salida, ∆pni y ∆pno, son las caídas de presión de las boquillas de entrada y de salida, ∆pei y ∆peo, son las caídas de presión en las zonas de entrada y de salida del intercambiador de calor, ∆pp, es la caída de presión para el número de espacios entre mamparas adyacentes. Como el intercambiador de calor se instalado horizontalmente la diferencia de altura, ∆H = 0. 5.6.2 CAÍDA DE PRESIÓN EN LOS TUBOS [4] El método seleccionado para calcular la caída de presión en los tubos fue el desarrollado por Henry [4] descrito en la revisión bibliográfica, el cual analiza la distribución del fluido en los tubos y en las boquillas de los cabezales. A continuación se describe este cálculo: CAÍDA DE PRESIÓN EN LA BOQUILLA DE ENTRADA La caída de presión en la boquilla de entrada del cabezal se debe a la expansión del flujo por el cambio de área de la boquilla de entrada con respecto al área del cabezal de entrada. El área de la boquilla de entrada, Ainc, se calculó con el diámetro interno de la boquilla de entrada, Dinc, al utilizar la siguiente ecuación: Ainc = π 4 2 Dinc 130 (5.62) 2 ⎡ ⎤V 2 ⎛ Ainc ⎞ ⎟⎟ − 1⎥ inc ∆pci = ρ t ⎢ K be + ⎜⎜ A ⎢⎣ ⎥⎦ 2 ⎝ be ⎠ (5.67) CAÍDA DE PRESIÓN EN LA BOQUILLA DE SALIDA La caída de presión en la boquilla de salida del cabezal se debe a la contracción del flujo por el cambio de área del cabezal de salida con respecto al área de la boquilla de salida, y se determinó de la siguiente manera: El área de la boquilla de salida, Aonc, se calculó con el diámetro interno de la boquilla de salida, Donc, al utilizar la siguiente ecuación: Aonc = π 4 2 Donc (5.68) El área del cabezal de salida, Abs, se calculó a partir del diámetro interno del cabezal, Dic, y de la longitud total del cabezal, Hc, de la siguiente manera: Abs = Dic H c (5.69) La velocidad que se tiene en la boquilla de salida, Vonc, se determinó por: Vonc = m& t Aonc ρ t (5.70) donde m& t , es el flujo másico de los tubos, Anoc, es el área de la boquilla de salida y ρt, es la densidad de los tubos a temperatura promedio. El coeficiente de pérdidas para una contracción en la boquilla de salida, KC, y el factor del radio de curvatura de la contracción del borde de la boquilla, λcb, se obtuvieron de la figura 5.7, para el número de Reynolds calculado en (5.65) y con la relación, Aonc/Abs. 132 Figura 5.7. Coeficiente de pérdidas en una contracción para un flujo incompresible. La caída de presión en la boquilla de salida, ∆pco, se determinó de la siguiente manera: ⎡ ⎛A ∆pco = ρ t ⎢1 − ⎜⎜ onc ⎢⎣ ⎝ Abs 2 ⎤V 2 ⎞ ⎟⎟ + λcb K C ⎥ onc ⎥⎦ 2 ⎠ (5.71) donde Vonc, es la velocidad de la boquilla de salida y ρt, es la densidad del fluido de los tubos a temperatura promedio. CAÍDA DE PRESIÓN EN LA ENTRADA DE LOS TUBOS Para la caída de presión en la entrada de los tubos primero se calculó la velocidad de los tubos y se determinó con la siguiente expresión: Vt = 4m& t πρ t Dit2 N tt 133 (5.72) donde Vt, es la velocidad de los tubos, m& t , es el flujo másico total en los tubos, Ntt, es el número total de tubos, ρt, es la densidad de los tubos a temperatura ambiente y Dit, es el diámetro interno de los tubos. La relación, Abe/Abs, para un arreglo triangular de los tubos se calculo utilizando la siguiente ecuación: ⎛ 1 ⎞ Abe = 0.907⎜ ⎟ ⎜f ⎟ Abs ⎝ p⎠ 2 (5.73) donde Abe/Abs, es la relación del área del cabezal de entrada y el de salida y fp, es el factor de separación entre tubos. El coeficiente de perdidas para una contracción en la boquilla de salida, KT, y el factor del radio de curvatura de la contracción hacia la entrada de los tubos, λct, se obtuvieron de la figura 5.7, y también dependieron del número de Reynolds calculado en (5.65) y de la relación, Abe/Abs. La caída de presión en la entrada de los tubos, ∆pti, se calculó utilizando la siguiente expresión: ⎡ ⎛A ∆p ti = ρ t ⎢1 − ⎜⎜ be ⎢⎣ ⎝ Abs 2 ⎤V 2 ⎞ ⎟⎟ + λct K T ⎥ t ⎥⎦ 2 ⎠ (5.74) donde Vt, es la velocidad de los tubos y ρt, es la densidad de los tubos a temperatura promedio. CAÍDA DE PRESIÓN EN LA SALIDA DE LOS TUBOS Para el arreglo de tubos triangular la relación, Abs/Abe, se evaluó con la expresión (5.73), con este valor se determinó el coeficiente de pérdidas para una expansión en la salida de los tubos, Kst, con la siguiente la siguiente expresión: 134 ⎛ A ⎞ K st = ⎜⎜1 − bs ⎟⎟ Abe ⎠ ⎝ 2 (5.75) La expresión anterior también es validad para un número de Rebe>4000. La caída de presión en la salida de los tubos, ∆pto, se determinó de la siguiente expresión: 2 2 ⎡ ⎤ 2 ⎞ ⎛ ⎛ ⎞ V 1 ⎟ ⎜ ⎢ ∆pto = ρ t K st + ⎜ 0.907⎜ ⎟ ⎟ − 1⎥ t ⎜f ⎟ ⎢ ⎥ 2 ⎝ p⎠ ⎠ ⎝ ⎢⎣ ⎥⎦ (5.76) CAÍDA DE PRESIÓN EN LOS TUBOS Con la velocidad de los tubos, Vt, y con la viscosidad dinámica de los tubos a temperatura promedio, µt, se calculó el número de Reynolds en los tubos, Ret, y fue de la siguiente manera: Re t = ρ tVt Dit µt (5.77) El factor de fricción del flujo a través de un banco de tubos ideal, fti, se evaluó con la siguiente relación: f ti = 0.046 0.2 Re t (5.78) Con la ecuación de Darcy se determinó la caída de presión en los tubos: ∆pt = 4 f t LtVt 2 ρ t 2 Dit donde Lt, es la longitud total de los tubos. 135 (5.79) CAÍDA DE PRESIÓN TOTAL EN LOS TUBOS La caída de presión total en los tubos, ∆ptt, se obtuvo al sumar las diferentes caídas de presión calculadas a través de los tubos mediante la siguiente expresión: ∆pTT = ∆pci + ∆pco + ∆pti + ∆pto + ∆pt (5.80) 5.7 CÁLCULO DEL COEFICIENTE DE TRANSFERENCIA DE CALOR [21,22] 5.7.1 CORAZA El coeficiente de transferencia de calor de la coraza depende de la velocidad del fluido, de la geometría del arreglo y de algunas propiedades físicas del fluido tales como; el calor especifico, Cps, de la viscosidad dinámica del fluido en la coraza a temperatura promedio, µs, y de la conductividad térmica, ks, se calculó al utilizar la siguiente ecuación: k hs = 0.33 s Det ⎛ M& T Fc Det ⎜ ⎜ A µ m s ⎝ ⎞ ⎟ ⎟ ⎠ 0.6 ⎛ µ s Cp s ⎜⎜ ⎝ ks ⎞ ⎟⎟ ⎠ 0.3 (5.81) donde M& T , es el flujo total de la coraza, Fc, es la fracción de la corriente del flujo cruzado (a través de los tubos), Det, es el diámetro exterior de los tubos y Am, es el área mínima del flujo cruzado en el centro de la coraza. 5.7.2 TUBOS [14] El coeficiente de transferencia de calor en los tubos es función del número de Reynolds y del número de Prandtl y del número de Nusselt, los cuales dependen de las propiedades físicas del fluido (viscosidad, conductividad térmica y calor específico), del diámetro de los tubos y de la velocidad en los tubos. El número de Nusselt para un flujo turbulento en los tubos (Re > 4000) se obtiene por: 136 ⎛ µ ⎞ Nut = C Re Pr ⎜⎜ ⎟⎟ ⎝ µw ⎠ d t f e t (5.82) donde C, depende de la viscosidad del fluido (0.021 para gases, 0.023 para líquidos no viscosos como el agua y 0.027 para líquidos viscosos), d, es una constante que tiene un valor de 0.8, e, es una constante que depende de la función del intercambiador de calor (0.3 para enfriamiento y 0.4 para calentamiento) y f, es un factor de viscosidad, despreciable en este caso. El número de Prandtl es función de las propiedades del fluido en los tubos definido por la siguiente expresión: Prt = ct µ t kt (5.83) donde Cpt, es el calor especifico y kt, es la conductividad del fluido. El número de Nusselt como función de la transferencia de calor se obtuvo de la siguiente manera: Nu t = ht Dit kt (5.84) donde ht, es el coeficiente de transferencia de calor de los tubos, Nut, es el número de Nusselt, Re, es el número de Reynolds, Prt, es el número de Prandtl. Sustituyendo a (5.77) y (5.83) en (5.82) e igualando con (5.84), y al despejar el coeficiente de transferencia de calor se tiene la siguiente expresión: ⎛ρDV ht = 0.023⎜⎜ t it t ⎝ µt 137 ⎞ ⎟⎟ ⎠ 0.8 ⎛ Cpt µt ⎜⎜ ⎝ kt ⎞ ⎟⎟ ⎠ 0.33 (5.85) 5.8 CÁLCULOS EXPERIMENTALES DEL INTERCAMBIADOR DE CALOR 5.8.1 TRANSFERENCIA DE CALOR La transferencia de calor tanto de los tubos como de la coraza se determinó con las siguientes expresiones: QT = m& t Cpt (t 2 − t1 ) (5.86) QS = m& s Cps (T2 − T1 ) (5.87) donde m& t y m& s , son los flujos másico de los tubos y coraza, Cpt y Cps, son los calores específicos de los fluidos de los tubos y de la coraza, t1, T1, y t2, T2 son las temperaturas de entrada y salida de los tubos y coraza. 5.8.2 COEFICIENE DE TRANSFERENCIA DE CALOR DE LA CORAZA Para determinar el coeficiente de transferencia de calor de la coraza experimentalmente, primero se calculo una velocidad promedio del fluido de la coraza con la diferencia de altura obtenidas con las presiones estáticas y totales realizadas a lo largo de la coraza utilizando la ecuación de Bernoulli [41]: V22 − V12 p2 − p1 + + Z 2 − Z1 = 0 2g ρg (5.88) donde V2 y V1, son las velocidades del flujo de la coraza en diferentes puntos de la coraza, p2 y p1, son las presiones totales y estáticas a lo largo de la coraza, respectivamente, Z2 y Z1, son las alturas en las tomas de presión, ρ, es la densidad del fluido de la coraza, y g es la gravedad. De (5.88) se anularon las alturas en las tomas de presiones por estar al mismo nivel (Z2 - Z1 =0), al igual que la velocidad en las tomas de presiones totales (V2 = 0), debido a que se produce un punto de estancamiento, por lo que se tiene la siguiente expresión: 138 V12 = 2( p 2 − p1 ) (5.89) ρs La diferencia de altura, ∆h2-1, resultado entre la presión total y la de estancamiento en dos puntos consecutivos en la coraza, se expresa de la siguiente manera: p 2 − p1 = ρ s g∆h2−1 (5.90) Al sustituir (5.90) en (5.89), se tiene la velocidad del fluido de la coraza en el punto “1” con la siguiente relación: V12 = 2 g∆h2−1 (5.91) Este cálculo se repitió en tres diferentes puntos a lo largo de la coraza para de terminar una velocidad promedio del fluido de la coraza, y así obtener el número de Reynolds en la coraza de la siguiente manera: Re s = ρ sVs De µs (5.92) donde Res, es el número de Reynolds de la coraza, Vs, es la velocidad promedio del fluido de la coraza, De, es el diámetro equivalente de la coraza, ρs y µs, es la densidad y la viscosidad del fluido de la coraza, respectivamente. El diámetro equivalente de la coraza para un arreglo triangular de los tubos se obtuvo con la siguiente expresión [32]: De (3.464L = 2 tp − πDet2 ) πDet donde Ltp, es el paso entre tubos y Det, es el diámetro exterior de los tubos. 139 (5.93) Con el número de Reynolds de (5.92), se determinó el coeficiente de transferencia de calor del fluido de la coraza, hs, al utilizar la siguiente ecuación [15]: D 0.55 ⎛ cp µ ⎞ hs = 0.36 e (Re s ) ⎜⎜ s s ⎟⎟ ks ⎝ ks ⎠ 0.33 ⎛ µ ⎞ ⎜⎜ ⎟⎟ ⎝ µw ⎠ 0.14 (5.94) donde De, es el diámetro equivalente de la coraza, Res, es el número de Reynolds, ks, cps y µs, es la conductividad térmica, el calor especifico y la viscosidad del fluido de la coraza, (µ/ µw) es el efecto de la viscosidad, en este caso despreciable. 140 CAPITULO 6 RESULTADOS Y ANÁLISIS DE RESULTADOS En este capítulo se presenta la evaluación del diseño mecánico y la fabricación del intercambiador de calor de tubo y coraza al comparar y analizar los resultados teóricos y experimentales del desempeño térmico y de la caída de presión del intercambiador de calor. 6.1 CONSIDERACIONES PARA EL ANÁLISIS 6.1.1 RESULTADOS DE LA SELECCIÓN DE COMPONENTES DEL INTERCAMBIADOR DE CALOR La tabla 6.1 muestra los componentes seleccionados en el capítulo 3, para el diseño y fabricación de los principales componentes del intercambiador de calor de tubo y coraza. Esta selección se realizó en relación al funcionamiento de cada componente del equipo, y de las condiciones de operación de los fluidos de trabajo que debe resistir. Tabla 6.1. Componentes para el diseño y fabricación del intercambiador de calor de tubo y coraza. Componente Coraza tipo E Arreglo de tubos triangular de 30º Mampara segmentada simple con corte horizontal Barras de soporte y espaciadoras Espejos fijos utilizados como bridas Tapas elipsoidales Canales Brida deslizable Boquilla radiales de los cabezales 141 6.1.2 RESULTADOS DE LA SELECCIÓN DE LOS MATERIALES DE LOS COMPONENTES DEL INTERCAMBIADOR DE CALOR La tabla 6.2 muestra los materiales seleccionados en el capítulo 4, para la fabricación de los principales componentes del intercambiador de calor de tubo y coraza. Esta selección se realizó en relación al funcionamiento de cada componente del equipo, para determinar que propiedades son las más relevantes de cada material de acuerdo a la función que tiene que realizar y a las condiciones de operación de los fluidos de trabajo que debe resistir. También se analizó el costo y la facilidad de que el material se encuentre en el mercado. Tabla 6.2. Materiales seleccionados para los componentes del intercambiador de calor. Componente Material Acrílico SB-88 SA-36 SA-36 SA-105 SA-234 SA-53 SA-105 SA-53 PVC Industrial Coraza Tubos Mamparas Barras de soporte Espejos Tapas Canales Bridas Boquillas de los cabezales Boquillas de la coraza SA-Aceros al carbono y SB-Cobre. 6.1.3 RESULTADOS DEL DISEÑO MECÁNICO DEL INTERCAMBIADOR DE CALOR La tabla 6.3 muestra una comparación de los resultados obtenidos del diseño mecánico del intercambiador de calor, desarrollado en este trabajo y los recomendados por la revisión bibliográfica, como TEMA, ASME y Taborek [1,2,6], entre otros. 142 Tabla 6.3. Comparación de los resultados obtenidos del diseño mecánico del intercambiador de calor. Componente Variable Calculado Recomendado Unidades Referencia Coraza: Diámetro interno de la coraza Dis 185 mm Longitud de la coraza Ls 1163.6 mm Presión de diseño de la coraza Psd 9.9 MPa Diámetro interno de los tubos Dit 14.5 Paso entre tubos Ltp 19.8 Claro entre coraza y el arreglo de tubos Lbb 14 mm Diámetro exterior del arreglo de tubos Dotl 171 mm Diámetro del circulo de tubos Dctl 155 mm Tubos: mm 19.8 mm TEMA Número total de tubos Ntt 55 tubos Presión de diseño de los tubos Ptd 5.7 MPa Espesor de las mamparas tb 1.6 1.6 mm TEMA Claros entre mamparas y tubos Ltb 0.4 0.39 mm TEMA Lbc/Dis 0.45 Máxima distancia no soportada de los tubos Lb,max 1129.5 1143 mm TEMA Claro mínimo entre la coraza y mamparas Lsb,min 2.34 2.54 mm TEMA Claro máximo entre la coraza y mamparas Lsb,max 3.84 Lbc 83.25 50.8 mm Lbc,max 565 Diámetro máximo de las mamparas Db,min 182.7 mm Diámetro mínimo de las mamparas Db,max 181 mm Mamparas: Relación entre la separación de las mamparas centrales y diámetro interno de la coraza Distancia entre mamparas centrales Distancia máxima entre mamparas centrales mm TEMA mm Corte de las mamparas Cb 46 mm Diámetro de los barrenos de las mamparas Dbb 16.28 mm Longitud de los tubos entre espejos Lti 1143.6 mm Número de mamparas Nb 12.7 mamparas Número de mamparas Nb 12 mamparas Lb,ent/sal 113.9 mm Diámetro de las barras de soporte Dbs 6.35 6.35 mm TEMA Número de barras de soporte Nbs 4 4 barras TEMA tts 29.8 28.2 mm TEMA Diámetro exterior de los espejos Dets 342.9 mm Diámetro del circulo de los pernos Ccb 298.5 mm Diámetro de los pernos db 22.2 mm Número de pernos Nb 8 barrenos Dec 219.1 tc 7.8 Dic 203.4 Distancia de la mampara de entrada y salida Barras de soporte: Espejo: Espesor de los espejos Canal: Diámetro exterior del canal Espesor del canal Diámetro interno del canal 143 mm 7 mm mm TEMA Longitud del canal hc 112.2 mm Decc=Dec 219.1 mm Tapa: Diámetro exterior de la tapa 7 TEMA Espesor de la tapa tcc 7.7 Diámetro dcc 175.26 mm mm Radio exterior de la tapa Rcc 197.17 mm Radio exterior de curvatura de la tapa rcc 37.90 mm Profundidad de la tapa h1 54.77 mm Extensión de la tapa h2 18.07 Longitud total de la tapa hcc 72.8 Longitud total del cabezal H 185 mm Diámetro externo de la brida Debc 342.9 mm Diámetro interno de la brida Dibc 221 mm “ tbc 28.6 mm “ mm 101.6 mm TEMA Bridas: Espesor de la brida TEMA Longitud de los pernos Lp 44.6 mm “ Diámetro del circulo de los barrenos de la brida Ccb 298.5 mm “ Diámetro de los pernos db 22.2 mm “ Diámetro de asentamiento del empaque Kb 269.9 mm “ Diámetro Gb 246.1 mm “ Escalón de asentamiento del empaque jb 1.59 mm “ Número de pernos Np 8 barrenos “ Dinc 42.3 40.9 mm Megyesy Espesor de las boquillas del cabezal tnc 3 3.68 mm Megyesy Velocidad en la boquilla de entrada del cabezal Vnc 2.94 Boquillas del cabezal: Diámetro interno de la boquilla del cabezal m/s Boquillas de la coraza: Espesor de las boquillas de la coraza tns 4 4.9 mm Megyesy Dins 34 32 mm Megyesy Vns,max 1.5 Vns 4.6 1.5 m/s TEMA Longitud de la placa de choque Lcp 43 Altura de la placa de choque hpc 7.97 Espesor de la placa de choque tpc 6.35 Np Diámetro de los barrenos de los pernos Longitud de los pernos Separación entre pernos Diámetro interno de la boquilla de la coraza Velocidad máxima en la boquilla de entrada de la coraza Velocidad en la boquilla de entrada de la coraza Placa de choque: mm mm 6.35 mm Saunders 8 pernos TEMA dp 19 mm “ Lp 89 mm “ Sp 44 mm “ Diámetro interior de los empaques Die 219 mm Diámetro exterior de los empaques Dee 279 mm Número de pernos Np 8 pernos Pernos: Número de pernos de las bridas y espejos Empaque: 144 Diámetro de los pernos db 22 mm Diámetro del circulo de los barrenos de la brida Ccb 298 mm Espesor del empaque tee 1.6 mm MPa Esfuerzo permitido del material del empaque Y 26 Factor de asentamiento del empaque m 2.75 Ancho del empaque Ne 30 mm Ancho de asentamiento del empaque we 24 mm Ancho básico efectivo de asentamiento del empaque bo 13.6 mm Ancho efectivo de asentamiento del empaque b 9.3 mm Gee 260 mm Wm2 198 kN la junta sellada en condiciones de operación Hp 237 kN Fuerza hidrostática total HHT 302 kN Wm1 539 kN Diámetro de la cara de contacto de la carga del empaque Carga mínima requerida de los tornillos para el asentamiento del empaque Carga total sobre el empaque requerida para mantener Carga mínima requerida de los tornillos en condiciones de operación De la tabla anterior se observa las siguientes diferencias en el dimensionamiento de los componentes del intercambiador de calor: El espesor calculado de los canales y de las tapas fue 10% mayor al especificado por la norma TEMA, por lo que se seleccionó el espesor comercial de 8.2 mm (cedula 40), lo que facilitó su unión entre ambos componentes por soldadura. Los espesores de las boquillas de la coraza y de los cabezales fueron 18% menor a los sugeridos por la norma, debido a esto también se seleccionaron los comerciales. La longitud de las tapas elipsoidales obtenida fue 28% menor a la recomendada por la norma y se debió al diámetro interno de la coraza, sin embargo las dimensiones de las tapas se ajustaron con las comerciales. El espesor calculado de los espejos fue 5% mayor al sugerido por TEMA, seleccionando estas últimas. Con estas modificaciones y con el resto de las dimensiones obtenidas en el programa computacional del diseño se realizó la fabricación de todos los componentes del intercambiador de calor. 145 6.2 ANÁLISIS DE RESULTADOS TEÓRICOS Los resultados teóricos de la caída de presión y del coeficiente de transferencia de calor de la coraza y de los tubos, se obtuvieron con un flujo constante en los tubos de 14700 l/h y con los siguientes flujos en la coraza: 11100, 12000 12900, 13800 y 147000 l/h. A continuación se muestran estos resultados: 6.2.1 CORAZA CAÍDA DE PRESIÓN La figura 6.1 muestra la caída de presión total teórica obtenida por el método de WillsJohnston, el cual utilizó las dimensiones del diseño mecánico mostradas en la tabla 6.3, del flujo y de las propiedades del fluido de la coraza. En ésta figura se muestra que la caída de presión de boquilla a boquilla en la coraza es directamente influenciada por el flujo. Esto se debe a que se incrementa la turbulencia con el flujo, ocasionando mayor fricción del flujo a través de la coraza. 0.8 0.75 0.7 Caída de presión (bar) 0.65 0.6 0.55 0.5 0.45 Caída de presión 0.4 0.35 0.3 10000 11000 12000 13000 Flujo de la coraza (l/h) 14000 15000 Figura 6.1. Caída de presión en función del flujo de la coraza. 146 16000 COEFICIENTE DE TRANSFERENCIA DE CALOR En la figura 6.2 se muestra el coeficiente de transferencia de calor teórico en función del número de Reynolds de la coraza. Los resultados presentan un incremento del coeficiente de transferencia de calor con la variación del número de Reynolds y se debe al incremento de la turbulencia con la variación de flujo en la coraza. 4900 4800 Coeficiente de transferencia de calor (W/m2K) 4700 4600 4500 4400 4300 Coeficiente de transferencia de calor 4200 4100 4000 3900 3800 4000 4200 4400 4600 4800 5000 Número de Reynolds 5200 5400 5600 5800 Figura 6.2. Coeficiente de transferencia de calor en función del número de Reynolds de la coraza. 6.2.2 TUBOS CAÍDA DE PRESIÓN En la tabla 6.4, se muestra la caída de presión en función del flujo. Esta caída de presión se obtuvo con el método descrito en el capitulo 5, el cual incluye la caída de presión de la boquilla de entrada y salida, la caída de presión en la entrada y salida de los tubos, y en los tubos. La figura muestra que la caída de presión tiene un valor bajo debido a una velocidad baja del flujo, produciendo menos fricción en los cabezales y en los tubos. Este resultado se obtuvo con un flujo constante de 14700 l/h en los tubos. 147 Tabla 6.4. Caída de presión y coeficiente de transferencia de calor en función del flujo de los tubos. h (W/m2K) FLUJO (l/h) Tubos 14700 14700 14700 14700 14700 Coraza 14700 13800 12900 12000 11100 ∆p (bar) Tubos 2763 2788 2770 2777 2786 0.074 0.074 0.074 0.074 0.074 COEFICIENTE DE TRANSFERENCIA DE CALOR La figura 6.3 muestra el coeficiente de transferencia de calor teórico en función del número de Reynolds en los tubos. Los resultados muestran un ligero incremento del coeficiente de transferencia de calor al aumentar el número de Reynolds. Sin embargo el porcentaje del coeficiente de transferencia de calor que se tiene entre el mayor y el menor número de Reynolds es del 1%. 2790 Coeficiente de transferencia de calor (W/m2K) 2785 2780 2775 Coeficiente de transferencia de calor 2770 2765 2760 12200 12250 12300 12350 12400 12450 12500 Número de Reynolds Figura 6.3. Coeficiente de transferencia de calor en función del número de Reynolds de los tubos. 148 6.3 ANÁLISIS DE RESULTADOS EXPERIMENTALES Los resultados experimentales de la caída de presión y del coeficiente de transferencia de calor de la coraza y de los tubos, se obtuvieron con un flujo constante en los tubos de 14700 l/h y variando el flujo en la coraza desde 11100 a 147000 l/h. A continuación se muestran estos resultados: 6.3.1 CORAZA CAÍDA DE PRESIÓN En la figura 6.4 se presenta la caída de presión total experimental en función del flujo. Los resultados muestran que la caída de presión se incrementa directamente con el flujo y se debe a que aumenta la turbulencia con la variación del flujo, produciendo más fricción del flujo en la coraza. 0.8 0.75 0.7 Caída de presión (bar) 0.65 0.6 0.55 0.5 Caída de presión 0.45 0.4 0.35 0.3 10000 11000 12000 13000 14000 15000 Flujo de la coraza (l/h) Figura 6.4. Caída de presión en función del flujo de la coraza. 149 16000 COEFICIENTE DE TRANSFERENCIA DE CALOR En la figura 6.5 se muestra el coeficiente de transferencia de calor experimental en función del número de Reynolds. Estos resultados presentan un incremento del coeficiente de transferencia de calor con el aumento del número de Reynolds debido al incremento de la turbulencia con la variación del flujo de la coraza. 4700 Coeficiente de transferencia de calor (W/m2K) 4600 4500 4400 4300 4200 Coeficiente de transferencia de calor 4100 4000 5200 5700 6200 6700 7200 7700 Número de Reynolds Figura 6.5. Coeficiente de transferencia de calor en función del número de Reynolds de la coraza. 6.3.2 TUBOS CAÍDA DE PRESIÓN La tabla 6.5, presenta la caída de presión medida experimental en función del flujo. Esta caída de presión se medió con un flujo constante en los tubos y fue de 147000 l/h. Tabla 6.5. Caída de presión en función del flujo de los tubos. FLUJO (l/h) Tubos 14700 14700 14700 14700 14700 Coraza 14700 13800 12900 12000 11100 150 ∆p (bar) Tubos 0.07 0.07 0.07 0.07 0.07 6.4 COMPARACIÓN ENTRE LOS RESULTADOS TEÓRICOS Y LOS EXPERIMENTALES Para comparar los resultados experimentales con los teóricos, se desarrollo un programa computacional para obtener el comportamiento térmico y la caída de presión del intercambiador de calor de tubos y coraza utilizando el método de Wills-Johnston. En esta comparación solo se consideraron resultados representativos y estos son presentados en los anexos II y III. En la comparación de los resultados teóricos con los experimentales el flujo en los tubos fue de 147000 l/h, mientras que el flujo de la coraza fue de 11100, 12000, 12900, 13800 y 14700 l/h. 6.4.1 CORAZA CAÍDA DE PRESIÓN En la figura 6.6 se muestra la caída de presión total obtenida experimental y la teórica en función del flujo. Estos datos muestran que la caída de presión total es afectada por la variación el flujo. Los resultados experimentales presentan una caída de presión del 7% hasta el 9% mayor a los teóricos y esto se debió a una variación en el diámetro interno de la coraza de 5 mm por problemas de fabricación. Esta variación afectó al flujo entre el espejo y la primera mampara debido a que se desvió más flujo entre el claro de la coraza y las mamparas. 151 0.8 0.75 0.7 Caída de presión (bar) 0.65 0.6 0.55 0.5 0.45 Caída de presión teórica Caída de presión experimental 0.4 0.35 0.3 10000 10500 11000 11500 12000 12500 13000 13500 14000 14500 15000 Flujo de la coraza (l/h) Figura 6.6. Comparación de la caída de presión en función del flujo de la coraza. Los resultados de la figura 6.6 indican una caída de presión experimental del 9% mayor que la teórica al tener el flujo de 147000 y de 13800 l/h, del 8% con el flujo de 12900 l/h, y del 7% con los flujos de 12000 y 11100 l/h. Como se mencionó anteriormente esta diferencia se debe al incremento del diámetro interno de la coraza afectando la caída de presión en la entrada de la caraza y entre mamparas debido a un amento de la fuga de la corriente entre el claro de la coraza y las mamparas. COEFICIENTE DE TRANSFERENCIA DE CALOR En las figura 6.7 se presenta resultados del coeficiente de transferencia de calor experimental y el teórico en función del flujo. Estos resultados muestran un incremento del coeficiente de transferencia con la variación del flujo, lo que provoca un aumento de la turbulencia. Los resultados muestran un coeficiente de transferencia de calor del ±4% entre lo experimental y lo teórico al variar el flujo en la coraza. 152 4900 Coeficiente de transferencia de calor (W/m2K) 4800 4700 4600 4500 4400 4300 4200 Coeficiente de transferencia de calor teórico Coeficiente de transferencia de calorexperimental 4100 4000 10000 11000 12000 13000 14000 15000 16000 Flujo (l/h) Figura 6.7. Comparación del coeficiente de transferencia de calor en función del flujo. 6.4.2 TUBOS CAÍDA DE PRESIÓN En las tablas 6.4 y 6.5, se presentaron la caída de presión teórica y la experimental en función del flujo. Estos resultados indican que la caída de presión obtenida teóricamente es un 5.4% mayor a la caída de presión experimental para un flujo constante en los tubos, lo cual indica buenas predicciones de la caída de presión en los tubos entre lo teórico y lo experimental. 6.5 VISUALIZACIÓN La aplicación de un colorante al fluido de la coraza fue con el objetivo de visualizar las diferentes fugas del flujo que se producen en la coraza debido a los claros que hay entre coraza-mamparas y mamparas-tubos, así como de los flujos producidos por la separación y corte de las mamparas. En las corridas realizadas del intercambiador de calor con el colorante disuelto al fluido de la coraza, como se muestra en la figura 6.8, se observo lo siguiente: 153 No se visualizaron fugas del flujo entre el claro mamparas-tubos debido a que en el diseño del intercambiador de calor se cálculo la mínima separación entre el diámetro del barreno de las mamparas con respecto al diámetro exterior de los tubos. Sin embargo si se visualizaron fugas del flujo entre el claro coraza-mamparas, y esto fue resultado en la variación del diámetro interno de la coraza de 5 mm por problemas en la fabricación de la coraza, ya que en el diseño también se consideró la mínima separación entre el diámetro interno de la coraza y el de las mamparas. Los flujos de la ventana, el de desviación y el cruzado fueron afectados por el incremento de la fuga del flujo entre el claro coraza-mampara, a pesar de esta situación se tiene un aceptable recorrido del flujo en la coraza. Figura 6.8. Visualización del flujo en la coraza. 154 CONCLUSIONES En este trabajo se propuso una metodología para diseñar un intercambiador de calor de tubo y coraza con arreglo de tubos triangular, para lo cual se desarrolló un programa computacional. Esta metodología consistió en la selección de los componentes, la selección de los materiales y el dimensionamiento del equipo, así como también se propuso un procedimiento para fabricar el intercambiador. Además, se realizó un programa experimental para analizar el comportamiento térmico y la caída de presión del intercambiador, con la finalidad de validar los resultados experimentales con el método de Wills-Johnston. Para el desarrollo del trabajo experimental se modificó un banco de prueba existente. Las principales conclusiones obtenidas de este trabajo fueron las siguientes: 1. Los componentes del intercambiador seleccionados fueron: coraza tipo “E” de un solo paso, la selección de este tipo de coraza estuvo en función de los rangos de temperatura de operación, de los espacios del laboratorio y de las condiciones del banco de pruebas. Arreglo de tubos triangular de 30º, este arreglo permitió el mayor número de tubos y por lo tanto una mayor área de transferencia de calor. Mampara segmentada con un corte horizontal del 25%, esta proporcionó una mejor distribución del flujo en el equipo. Espejos fijos, estos son adecuados para flujos limpios como el agua. Cabezales tipo bonete, los cuales permitieron una buena distribución del flujo en la entrada y salida de los tubos. 2. Los materiales seleccionados para los principales componentes del intercambiador fueron: Acrílico para la coraza, debido a que este material permitió la visualización del flujo a través de la coraza y por su alta resistencia a la corrosión. El cobre (SB88) para los tubos debido a que tiene la mayor conductividad térmica, así como una elevada resistencia a la corrosión. Acero SA-36, para las mamparas debido a que este tiene alta resistencia a la tensión, y por lo tanto proporciono soporte al arreglo de tubos. Acero SA-105, para los espejos por sus excelentes propiedades mecánicas, el cual proporcionó soporte y rigidez al arreglo de tubos, a la coraza y a los cabezales. Para el cabezal (canal y tapa) fueron los aceros SA-53 y SA-234, estos materiales resistieron las presiones de operación del flujo del fluido en los tubos. Para las bridas fue el acero SA-105, este resistió la presión de operación del flujo de fluido en los cabezales, además es compatible con los materiales de los cabezales y de los espejos. 3. Las diferencias que se tuvieron en el dimensionamiento de algunos componentes entre las obtenidas con el programa computacional del diseño del equipo y las recomendadas fueron las siguientes: La longitud de las tapas elipsoidales obtenida fue 28% menor a la recomendada por la norma y se debió al diámetro interno de la coraza, sin embargo las dimensiones de las tapas se ajustaron con las comerciales. Los espesores calculados de los cabezales, de las boquillas y de los espejos fueron del 10%, 18% y 5% mayor al especificado, respectivamente, debido a esto se seleccionaron los espesores comerciales. El resto de las dimensiones de los espejos, mamparas, canales, boquillas y placa de choque fueron las obtenidas con el programa computacional desarrollado. 4. En la comparación entre los resultados experimentales y el método de WillsJohnston de la caída de presión en la coraza se obtuvo una diferencia del 7% al 9%. Mientras que en los tubos se obtuvo una diferencia del 5.4% entre los resultados experimentales y el método de J. A. R. Henry. 5. El coeficiente de transferencia de calor obtenido por el método de Wills-Johnston y el experimental mostró un ±4% de diferencia entre ambos resultados y también se debió a la variación del diámetro de la coraza. 6. La comparación entre los resultados teóricos y los experimentales muestran una diferencia muy pequeña, principalmente en el coeficiente de transferencia de calor. Con esto se demuestra que realizando un buen diseño y fabricación del intercambiador de calor se logra un óptimo desempeño del equipo. Lo cual dependió de seleccionar los apropiados componentes, los adecuados materiales y el buen dimensionamiento del equipo, debido a que estos parámetros definieron el apropiado recorrido del fluido en la coraza a través del arreglo de tubos con la adecuada caída de presión del fluido y por lo consiguiente la mayor transferencia de calor del equipo. TRABAJOS FUTUROS 1. Mejorar la fabricación de la coraza para su estudio con presiones y temperaturas altas, así como cambio de fase. 2. Incrementar el número de pasos en los tubos. 3. Estudiar el comportamiento del intercambiador con diferentes cortes y distancias en las mamparas. 4. Construir un banco de pruebas apropiado para el trabajo experimental del intercambiador de calor. 5. Incrementar el rango de flujos de fluidos. 6. Simular el desempeño térmico y la caída de presión del intercambiador de calor con un programa especializado como el FLUENT. 7. Realizar mediciones entre los componentes del intercambiador de calor con instrumentos más precisos. 8. Obtener experimentalmente la velocidad y el coeficiente de transferencia de calor de los tubos. 9. Trasladar el programa computacional del diseño mecánico y térmico realizado en este trabajo a un programa computacional comercial para el diseño de un intercambiador de calor de tubo y coraza. 157 REFERANCIAS 1. Standards of Tubular Exchangers Manufacturers Association, 1988, 7th ed., New York, p. 3-7, 13-18,58-94, 133-136, 191-196. 2. American Society of Mechanical Engineers Boiler and Pressure Vessel Code, Section VIII, Div. 1, 2001, New York. 3. American National Standard “ANSI B16.21”, 1978, Nonmetallic Flat Gaskets for Pipe Flanges, ASME, USA, p. 1-2, 6. 4. Henry, J. A. R., 1983, Exchanger Design Handbook: Fluid Mechanics and Heat Transfer, 1ra. ed., U.S.A., Hemisphere Publishing Corporation, Vol. 2, p. 2.2.7-1-2.2.711. 5. Harris, D., Morris, M., 1983, Heat Exchanger Design Handbook: Mechanical Design of Heat Exchangers, 1ra. ed., U.S.A., Hemisphere Publishing Corporation, Vol. 4, p. 4.3.22-4.3.2-11, 4.3.6-1-4.3.6-23. 6. Taborek, J., 1992, Handbook of Heat Exchangers Design, New York, Begell House, Inc., p. 3.3.4-1-3.3.4-6, 3.3.5-1-3.3.5-17. 7. Megyesy, E. F., 2001, Manual de Recipientes a Presión, 7ta. Ed., Editorial Limusa, México, p. 13-25, 85-96, 98-104, 118-128, 140-160, 192-199, 237, 324-333. 8. Bell, Kenneth J., 1981, Heat Exchangers “Thermal-Hydraulic Fundamentals and Design”, U.S.A, McGraw-Hill, p. 537-557. 9. Herrera Figueroa, J. A., 1981, Curso de Diseño de Equipos, México, IPN. 10. Mehra, Davinder K., 1983, Shell and Tube Heat Exchangers, Chemical Engineering, p. 46-56. 11. Spencer, T. C., 1986, Mechanical Design and Fabrication of Shell and Tube Heat Exchanger, ASME Pressure Vessels and Piping Division, Houston, Texas, p. 131-134,. 12. Saunders, E. A. D., 1988, Heat Exchangers Selection, Design y Construction, New York, John Wiley & Sons, Inc., p. 3-83, 475-524. 13. Taborek, J., Aurioles, G., 1989, Effect of 1988 TEMA Standards on Mechanical and Thermo-Hydraulic Deign of Shell and Tube Heat Exchangers, Philadelphia, p. 79-83. 14. Mukherjee, R., 1998, Effectively Design Shell and Tube Heat Exchangers, Chemical Engineering Progress, India, p. 21-37. 158 15. Kern, D. Q., 1950, Process Heat Transfer, McGraw-Hill International Book Company, USA, p. 135-145. 16. Tinker, T., 1951, Shellside Characteristic of Shell and Tube Heat Exchanger: Analysis of the Fluid Flow Pattern and Tube Heat Exchanger and the Effect of Flow Distribution on the Heat Exchanger Performance, Proceeding General Discussion on Heat Transfer, Institution of Mechanical Engineers, London, p. 97-116. 17. Tinker, T., 1958, Shell Side Characteristic of Shell and tube Heat Exchangers: A Simplified Rating System for Commercial Heat Exchangers, Transactions of the American Society Mechanic Engineers, Vol. 80, p. 36-52. 18. Bell, K. J., 1963, Final Report of the Cooperative Research Program on Shell and Tube Heat Exchanger, Engineering Experimental Station Bulletin No. 5, University of Delaware, U.S.A., January. 19. Palen, J. W., Taborek, J., 1969, Solution of Shellside Flow Pressure Drop and Heat Transfer by Analysis Method, Chemical Engineering Progress Symposium Series, Vol. 65, No. 92, p. 53-63. 20. Taborek, J., 1992, Shell and Tube Heat Exchanger: Single Phase Flow, Chapter 3. Heat Exchanger Design Hemisphere, G. F. Hewitt. Begell House, Inc. New York. 21. ESDU 83038, 1983, Baffled Shell and Tube Heat Exchangers: Flow Distribution, Pressure Drop and Heat Transfer Coefficient on the Shellside, Item Number 83038, ESDU Engineering Science Data, p. 3-27. 22. Johnston, D., Wills, 1984, The Prediction of Shellside Flow Distribution and Pressure Drop in a Shell and Tube Heat Exchanger, Proceeding of the First UK National Transfer Conference, United Kingdom. 23. Hewitt, GF., Shires GL., Bott TR., 1994, Process Heat Transfer, Shell and Tube Heat Exchanger, CRC PRESS, U.S.A., p. 271-292. 24. Roetzel, W., Lee, D., 1993, Experimental Investigation of Leakage in Shell and Tube Heat Exchangers with Segmental Baffles, Heat Mass Transfer, Great Britain, Vol. 36, p. 3765-3771. 25. Pekdemir, T., Davies, T. W., 1994, Pressure Drop Measurements on the Shell Side of Cylindrical Shell and Tube Heat Exchanger, Heat Transfer Engineering, United Kingdom, Vol. 15, p. 42-56. 159 26. Keene, L. W., 1994, Computer Modeling Validation for Shell and Tube Heat Exchangers, Institution of Chemical Engineers, England, p. 611-615. 27. Radojkovic, N., 2003, Experimental Study on Thermal and Flow Processes in Shell and Tube Heat Exchangers: Influence of Baffle Cut on Heat Exchange Efficiency, Mechanical Engineering, Serbia and Montenegro, Vol. 1, p. 1377-1384. 28. Kistler, R. S., Chenoweth, J. M., Heat Exchanger Shell Side Pressure Drop: Comparison of Predictions with Experimental Data, U.S.A., Heat Transfer Research, Inc., p. 49-58. 29. Gupta, J. P., 1986, Fundamentals of Heat Exchanger and Pressure Vessel Technology, 1ra. ed., U.S.A, Hemisphere Publishing Corporation, p. 1-54, 361-365, 375-377, 381. 30. Yokell, S., 1990, A Working Guide to Shell and Tube Heat Exchangers, 1ra. Ed., McGraw-Hill, U.S.A., p. 1-29, 260-262, 495-507. 31. Perry, H. R., 1992, Manual del Ingeniero Químico, 6ta. ed., México, McGraw-Hill, Tomo III, p. 11-8. 32. Kakac, S., Liu, H., 1998, Heat Exchangers: Selection, Rating, and Thermal Design, 1ra. ed., U.S.A., Library of Congress Cataloging-in-Publication Data, p. 249-300. 33. Technical Manual Pressure Pipelines, 1999, AKATHERM-KMF, Holland. 34. Calliester, William D., 2000, Introducción a la Ciencia e Ingeniería de los Materiales, 3ra. ed., México, Editorial Reverte, Vol. 1, p. 35. Mastercam Version 8 Mill/Design Applications Guide, 2000, 1ra. ed., CNC Software, Inc., U.S.A., p.1-15. 36. Aguilar, O. R., Cliffe, K., 2001, Design of Plastic Heat Exchangers, Sheffield University-ChemResist Europe, Corrosion Process Plant in Plastic, p. 12-17, 41-44. 37. Cubberly, W. H., 2000, Metals Handbook “Proprieties and Selection: Iron and Steel”, 5ta. ed., U.S.A., Vol. 1, p. 181-192. 38. www.suppliersonline.com/research. Junio 2005 39. www.matls.com/research/SearchProperty.asp. 40. Krar, S. F., Check, A. F., 2005, Tecnología de las Máquinas Herramientas, 5ta. ed., México, Alfaomega, p. 264-268, 339-343, 527-529, 585, 630. 41. Mataix, C., 2005, Mecánica de Fluidos y Máquinas Hidráulicas, 2da. ed., México, Alfaomega, p. 45-46, 106-108. 42. Heat Transfer Bench, Tecquipment, United Kingdom, p. 1-21. 160 43. Flores, G. R., Aguilar, O. R., 2005, Selección de Materiales para la Fabricación de un Intercambiador de Calor de Tubo y Coraza, 4º Congreso Internacional de Ingeniería Electromecánica y de Sistemas, IPN, México, p. 5-11. 44. Flores, G. R., Aguilar, O. R., 2006, Selección de Materiales para la Fabricación de un Intercambiador de Calor de Tubo y Coraza, 9º Congreso Nacional de Ingeniería Electromecánica y de Sistemas, IPN, México. 45. Soisson, H. E., 1997, Instrumentación Industrial, 8va. ed., México, LIMUSA, p. 150155. 46. Shah, R. K., 1984, What’s new in Heat Exchanger Design, Mechanical Engineering, Vol. 106, p. 50-59. 161 ANEXO I HOJA DE REGISTRO DE DIBUJOS No. DE DIBUJO No. DE PIEZA TITULO INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA A1-01 B-00 CORAZA A1-02 C-00 ARREGLO DE TUBOS A1-03 D-00 ARREGLO DE MAMPARAS A1-04 E-00 ESPEJOS FIJOS A1-05 F-00 CABEZALES A1-06 G-00 EMPAQUES A2-01 B-01 BOQUILLAS DE LA CORAZA A2-02 B-02 PLACA DE CHOQUE A3-01 D-01 MAMPARAS A3-02 D-02 BARRAS DE SOPORTE Y ESPACIADORAS A4-01 F-01 TAPAS ELIPSIODALES A4-02 F-02 CANALES A4-03 F-03 BRIDAS A4-04 F-04 BOQUILLAS DEL CABEZAL 162 ANEXO II RESULTADOS TEORICOS DEL COMPORTAMIENTO TÉRMICO Y DE LA CAÍDA DE PRESIÓN DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA Las predicciones del comportamiento térmico y de la caída de presión en la coraza se realizaron utilizando el método de Wills-Johnston, y en la caída de presión en los tubos se aplicó el método desarrollado por Henry. Los resultados de estas predicciones se realizaron con un flujo constante en los tubos y con diferentes flujos en la coraza y estos se muestran en la tabla II.1. TABLA II.1 RESULTADOS TEÓRICOS TIEMPO (seg) 0 10 20 30 40 TIEMPO (seg) 0 10 20 30 40 FLUJO (l/h) Tubos Coraza 14700 14700 14700 14700 14700 14700 14700 14700 14700 14700 FLUJO (l/h) Tubos Coraza 14700 13800 14700 13800 14700 13800 14700 13800 14700 13800 Q Re h (W/m K) 2 (W) Tubos 223710 203632 190306 161731 148313 Coraza 216456 211081 176870 159748 147775 Tubos 13239 12966 12607 12445 12259 Q Coraza 4401 4678 4911 5107 5260 Re Coraza 4497 4616 4712 4790 4849 h (W/m2K) (W) Tubos 218641 183422 170049 153261 133088 Tubos 2886 2853 2807 2787 2763 Coraza 198172 175602 145137 133874 122663 Tubos 13293 13008 12744 12588 12454 Coraza 4375 4637 4878 5090 5229 178 Tubos 2893 2858 2825 2805 2788 Coraza 4425 4536 4633 4715 4768 ∆p bar Tubos Coraza 0.074 0.71 0.71 0.074 0.71 0.074 0.71 0.074 0.71 0.074 TEMPERATURA ºC Tubos Coraza 63.9 50.6 15.1 27.8 62 49.9 18.7 31.1 59.8 48.5 22.3 32.7 58.1 48.5 24.8 34.2 56.7 47.9 26.6 35.3 ∆p bar Tubos Coraza 0.074 0.62 0.62 0.074 0.62 0.074 0.62 0.074 0.62 0.074 TEMPERATURA ºC Tubos Coraza 64.0 51.0 18.5 30.9 61.6 50.7 22.3 33.3 59.9 49.8 25.8 34.9 58.6 49.5 28.2 36.6 57.3 49.4 29.8 37.5 TIEMPO (seg) 0 10 20 30 40 TIEMPO (seg) 0 10 20 30 40 TIEMPO (seg) 0 10 20 30 40 FLUJO (l/h) Tubos Coraza 14700 12900 14700 12900 14700 12900 14700 12900 14700 12900 FLUJO (l/h) Tubos Coraza 14700 12000 14700 12000 14700 12000 14700 12000 14700 12000 FLUJO (l/h) Tubos Coraza 14700 11100 14700 11100 14700 11100 14700 11100 14700 11100 Q Re h (W/m2K) (W) Tubos 225387 198595 180165 161711 148295 Coraza 194344 180717 158186 141671 132652 Tubos 13250 12936 12705 12502 12314 Q Coraza 3953 4147 4326 4496 4635 Re (W/m K) 2 Coraza 202984 183362 158261 145670 130341 Tubos 13315 13039 12754 12569 12370 Q Coraza 3723 3890 4017 4165 4289 Tubos 2896 2862 2826 2803 2777 Re Coraza 4007 4083 4139 4202 4254 h (W/m2K) (W) Tubos 205154 190145 168348 143139 143202 Coraza 4176 4262 4340 4410 4466 h (W) Tubos 215269 185094 171729 156636 134797 Tubos 2888 2849 2820 2794 2770 Coraza 194083 172099 156580 139812 124362 Tubos 13380 13028 12794 12646 12435 Coraza 3542 3687 3826 3956 4064 179 Tubos 2904 2860 2831 2812 2786 Coraza 3857 3923 3985 4041 4086 ∆p bar Tubos Coraza 0.074 0.54 0.54 0.074 0.54 0.074 0.54 0.074 0.54 0.074 TEMPERATURA ºC Tubos Coraza 64.0 50.6 16.3 29.3 61.7 49.9 19.4 31.5 60.0 49.3 22.4 33 58.4 48.8 24.9 34.4 57.0 48.2 26.7 35.6 ∆p bar Tubos Coraza 0.074 0.47 0.47 0.074 0.47 0.074 0.47 0.074 0.47 0.074 TEMPERATURA ºC Tubos Coraza 64.0 51.2 16.2 30.8 61.8 50.8 19.3 32.5 60.0 49.8 21.9 33.3 58.6 49.3 24.2 34.7 56.9 48.9 26.2 35.6 ∆p bar Tubos Coraza 0.074 0.4 0.074 0.4 0.074 0.4 0.074 0.4 0.074 0.4 TEMPERATURA ºC Tubos Coraza 64.0 51.8 17.5 32.6 61.9 50.6 20.5 33.9 60.1 50.1 23.0 35.2 58.6 50.1 25.3 36.2 57.5 49.0 27.2 36.9 ANEXO III RESULTADOS EXPERIMENTALES DEL COMPORTAMIENTO TÉRMICO Y DE LA CAÍDA DE PRESIÓN DEL INTERCAMBIADOR DE CALOR DE TUBO Y CORAZA La caída de presión en la coraza y tubos se realizaron directamente al leer las presiones de las boquillas de entrada y de salida del equipo. El coeficiente de transferencia de calor en la coraza se determinó con las diferentes presiones totales y estáticas, y con las velocidades del flujo en la coraza. Los resultados experimentales se realizaron con un flujo constante en los tubos y con variación del flujo en la coraza. Estos se muestran en la tabla III.1. TABLA III.1 RESULTADOS EXPERIMENTALES TIEMPO (seg) 0 10 20 30 40 TIEMPO (seg) 0 10 20 30 40 FLUJO (l/h) Tubos Coraza 14700 14700 14700 14700 14700 14700 14700 14700 14700 14700 FLUJO (l/h) Tubos Coraza 14700 13800 14700 13800 14700 13800 14700 13800 14700 13800 Q Re h (W/m2K) (W) Tubos 223710 203632 190306 161731 148313 Coraza 216456 211081 176870 159748 147775 Tubos 13239 12966 12607 12445 12259 Q Coraza 6136 6523 6848 7122 7335 Tubos 2886 2853 2807 2787 2763 Re TEMPERATURA ºC Tubos Coraza 63.9 50.6 15.1 27.8 62.0 49.9 18.7 31.1 59.8 48.5 22.3 32.7 58.1 48.5 24.8 34.2 56.7 47.9 26.6 35.3 ∆p bar TEMPERATURA ºC Tubos Coraza 64.0 51.0 18.5 30.9 61.6 50.7 22.3 33.3 59.9 49.8 25.8 34.9 58.6 49.5 28.2 36.6 57.3 49.4 29.8 37.5 h (W/m2K) (W) Tubos 218641 183422 170049 153261 133088 Coraza 4513 4601 4670 4725 4766 ∆p bar Tubos Coraza 0.07 0.78 0.07 0.78 0.07 0.78 0.07 0.78 0.07 0.78 Coraza 198172 175602 145137 133874 122663 Tubos 13293 13008 12744 12588 12454 Coraza 5994 6352 6682 6973 7163 Tubos 2893 2858 2825 2805 2788 180 Coraza 4396 4474 4542 4598 4633 Tubos 0.07 0.07 0.07 0.07 0.07 Coraza 0.68 0.68 0.68 0.68 0.68 TIEMPO (seg) 0 10 20 30 40 TIEMPO (seg) 0 10 20 30 40 TIEMPO (seg) 0 10 20 30 40 FLUJO (l/h) Tubos Coraza 14700 12900 14700 12900 14700 12900 14700 12900 14700 12900 FLUJO (l/h) Tubos Coraza 14700 12000 14700 12000 14700 12000 14700 12000 14700 12000 FLUJO (l/h) Tubos Coraza 14700 11100 14700 11100 14700 11100 14700 11100 14700 11100 Q Re h (W/m2K) (W) Tubos 225387 198595 180165 161711 148295 Coraza 194344 180717 158186 141671 132652 Tubos 13250 12936 12705 12502 12314 Q Coraza 5482 5750 5999 6234 6427 Tubos 2888 2849 2820 2794 2770 Re h (W/m2K) (W) Tubos 215269 185094 171729 156636 134797 Coraza 202984 183362 158261 145670 130341 Tubos 13315 13039 12754 12569 12370 Q Coraza 5306 5543 5724 5936 6113 Tubos 2896 2862 2826 2803 2777 Re Coraza 4132 4188 4229 4275 4312 h (W/m2K) (W) Tubos 205154 190145 168348 143139 143202 Coraza 4219 4282 4338 4388 4427 Coraza 194083 172099 156580 139812 124362 Tubos 13380 13028 12794 12646 12435 Coraza 5104 5313 5513 5700 5856 Tubos 2904 2860 2831 2812 2786 181 Coraza 4018 4067 4113 4153 4186 ∆p bar Tubos Coraza 0.07 0.58 0.07 0.58 0.07 0.58 0.07 0.58 0.07 0.58 TEMPERATURA ºC Tubos Coraza 64.0 50.6 16.3 29.3 61.7 49.9 19.4 31.5 60.0 49.3 22.4 33.0 58.4 48.8 24.9 34.4 57.0 48.2 26.7 35.6 ∆p bar Tubos Coraza 0.07 0.51 0.07 0.51 0.07 0.51 0.07 0.51 0.07 0.51 TEMPERATURA ºC Tubos Coraza 64.0 51.2 16.2 30.8 61.8 50.8 19.3 32.5 60.0 49.8 21.9 33.3 58.6 49.3 24.2 34.7 56.9 48.9 26.2 35.6 ∆p bar Tubos Coraza 0.07 0.43 0.07 0.43 0.07 0.43 0.07 0.43 0.07 0.43 TEMPERATURA ºC Tubos Coraza 64.0 51.8 17.5 32.6 61.9 50.6 20.5 33.9 60.1 50.1 23.0 35.2 58.6 50.1 25.3 36.2 57.5 49.0 27.2 36.9 ANEXO IV PARTICIPACION EN CONGRESOS III.1 Exposición en el Cuarto Congreso Internacional de Ingeniería Electromecánica y de Sistemas, SEPI-ESIME-IPN, México, 2005. 182 IV.2 Primer Congreso Nacional de Investigación Estudiantil, IPN, México, 2005. 183 IV.3 Exposición en el Noveno Congreso Nacional de Ingeniería Electromecánica y de Sistemas, SEPI-ESIME-IPN, México, 2006. 184