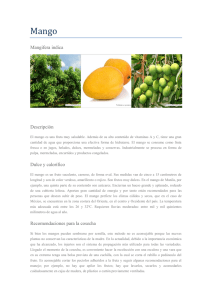

Tecnología del Mango: Procesamiento, Seguridad y Comercialización

Anuncio