Instituto Tecnológico Superior de Coatzacoalcos

División de Ingeniería Eléctrica

Alumnos:

OSORIO LIRA RAMIRO, PLASCENCIA SANTIAGO EITER

ANTONIO, ESTRADA MARTÍNEZ DANIEL, GONZÁLEZ VÁSQUEZ

JOSÉ LUIS, GONZÁLEZ MARTÍNEZ MANUEL DE JESÚS, Y

MARTÍNEZ MARTÍNEZ GUSTAVO

INSTRUMENTACIÓN

Docente: M.I. Jesús Alberto Cruz Toy

Portafolio Final de Evidencias

Fecha: 25 /10 /20

INDICE

Competencia específica de la asignatura ................................................................................ 1

Competencias genéricas ......................................................................................................... 1

UNIDAD 1 ............................................................................................................................. 2

1.1 Definiciones y conceptos .............................................................................................. 3

1.2 Clasificación y características de los instrumentos ...................................................... 6

1.3 Simbología, Normas (SAMA, ISA) y Sistema de Unidades ........................................ 9

1.4 Principios generales para la selección de la instrumentación ..................................... 18

1.5 Propagación del error.................................................................................................. 19

UNIDAD 2 ........................................................................................................................... 23

2.1 Medición de Presión ................................................................................................... 24

2.2 Medición de Nivel y densidad .................................................................................... 43

2.3 definición de flujo....................................................................................................... 64

2.4 medición de temperatura ............................................................................................ 79

2.5 medición de otras variables ........................................................................................ 82

2.6 procedimiento para calibración .................................................................................. 84

2.6.1 consideraciones previas a la calibración .............................................................. 86

2.6.2 error ..................................................................................................................... 86

2.6.3 incertidumbre ....................................................................................................... 87

2.7 criterios de selección .................................................................................................. 90

2.8 acondicionamiento de señales. ................................................................................... 94

UNIDAD 3 ........................................................................................................................... 98

3.1 Actuadores electrónicos.............................................................................................. 99

3.2 Actuadores hidráulicos ............................................................................................. 128

3.3 Actuadores neumáticos ............................................................................................. 144

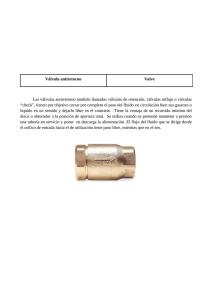

3.4 Tipos de Válvulas ..................................................................................................... 162

3.5 Criterios de Selección de Actuadores ....................................................................... 182

3.6 Señal de Mando para Actuadores ............................................................................. 184

UNIDAD 4 ......................................................................................................................... 186

4.1 aplicaciones de sistemas de lazo abierto y lazo cerrado. .......................................... 187

4.2 modos de control aplicados en instrumentación: ...................................................... 191

4.2.1. on-off ................................................................................................................ 192

4.2.2. Proporcional...................................................................................................... 193

4.2.3. Proporcional + integral. .................................................................................... 195

4.2.4 Proporcional + Derivativo ................................................................................. 197

4.2.5. Proporcional + integral + derivativo. ................................................................ 199

4.3 Criterios para la Selección de un controlador ........................................................... 200

4.4. Sintonización de controles. ...................................................................................... 201

4.5. Aplicaciones de controladores. ................................................................................ 202

UNIDAD 5 ......................................................................................................................... 203

5.1 Adquisición de datos ................................................................................................ 204

5.2 Control supervisorio ................................................................................................. 207

5.3 Control digital ........................................................................................................... 208

5.4 Control distribuido.................................................................................................... 209

5.5 Instrumentación virtual ............................................................................................. 212

5.6 Pantallas Táctil (TOUCHSCREEN) ........................................................................ 213

Competencia específica de la asignatura

Selecciona, aplica, calibra y opera los instrumentos de medición

y control para automatizar los procesos industriales, mediante la

configuración y programación adecuada de los mismos.

Competencias genéricas

Capacidad de abstracción, análisis y síntesis

Capacidad de aplicar los conocimientos en la práctica

Capacidad para organizar y planificar el tiempo

Capacidad de comunicación oral y escrita

Habilidades en el uso de las tecnologías de la información y de la

comunicación.

Capacidad para identificar, plantear y resolver problemas.

Habilidades interpersonales.

Capacidad de trabajo en equipo.

Habilidades para buscar, procesar y analizar

información procedente de fuentes diversas

Habilidad para trabajar en forma autónoma.

Preocupación por la calidad.

1

UNIDAD 1

2

Introducción a la Instrumentación

Cuando uno mira a su alrededor percibe que los instrumentos de medida están en todas partes.

El más ubicuo es el reloj, pero en las calles abundan los termómetros y los salpicaderos de

los coches están llenos de indicadores: velocidad, revoluciones, nivel de gasolina, etc. El

común de los mortales está familiarizado con los indicadores que constituyen el extremo

visible de la cadena de medida, como quien dice la punta del iceberg.

Poca gente conoce, ni siquiera a grandes rasgos, el funcionamiento interno de un sistema o

aparato de medida. Aunque el saber no ocupa lugar, un usuario ordinario no tiene porqué

conocer cómo funciona por dentro un aparato, siempre que ese conocimiento no sea preciso

para poder hacer un uso adecuado del mismo.

Este es el caso de aparatos “cerrados”, cuyo correcto funcionamiento está certificado por el

fabricante o por una empresa que realiza el mantenimiento y calibrado del mismo. Este es el

caso de los instrumentos de un coche, de la balanza electrónica de un supermercado o del

medidor de un surtidor de gasolina. Sin embargo, un ingeniero de materiales, igual que otros

profesionales, debe conocer algo más acerca de cómo funcionan los sistemas de medida que

se utilizan en la caracterización de los materiales y en los procesos de fabricación de los

mismos, tanto para poder juzgar lo adecuado de los sistemas utilizados por otros, como para

poder seleccionar un sistema adecuado de medida para un uso particular.

Denominaremos instrumentación al conjunto de instrumentos que hacen posible la medida

de una variable física particular y, por extensión, también al conjunto de instrumentos de

medida que permite seguir la evolución de un sistema físico, cualquiera que sea el número

de variables físicas involucradas.

Denominaremos también instrumentación a la disciplina que estudia las técnicas de diseñar,

construir y utilizar correctamente los sistemas de medida. En este curso introductorio vamos

a ceñirnos a los conceptos mínimos necesarios para comprender el funcionamiento de los

sistemas eléctricos o electrónicos de medida a efectos, fundamentalmente, de poder

utilizarlos correctamente. En este capítulo se describen los aspectos más generales de un

sistema de medida, sus componentes y propiedades estáticas.

1.1 Definiciones y conceptos

Es el conocimiento de la correcta aplicación de los equipos encaminados para apoyar al

usuario en la medición, regulación, observación, transformación, ofrecer seguridad, etc., de

una variable dada en un proceso productivo.

Los procesos industriales exigen el control de la fabricación de los diversos productos

obtenidos. Los procesos son muy variados y abarcan muchos tipos de productos: la

fabricación de los productos derivados del petróleo, de los productos alimenticios, de la

3

industria cerámica, de las centrales generadoras de energía, de la siderurgia, de los

tratamientos térmicos, de la industria papelera, de la industria textil, etc.

En todos estos procesos es absolutamente necesario controlar y mantener constantes algunas

magnitudes, tales como la presión, el caudal, el nivel, la temperatura, el pH, la conductividad,

la velocidad, la humedad, el punto de rocío, etcétera. Los instrumentos de medición y control

permiten el mantenimiento y la regulación de estas constantes en condiciones más idóneas

que las que el propio operador podría realizar.

En los inicios de la era industrial, la operatoria de los procesos se llevaba a cabo con un

control manual de estas variables utilizando sólo instrumentos simples, manómetros,

termómetros, válvulas manuales, etc., control que era suficiente por la relativa simplicidad

de los procesos. Sin embargo, la gradual complejidad con que éstos se han ido desarrollando,

ha exigido su automatización progresiva por medio de los instrumentos de medición y

control.

Estos instrumentos han ido liberando al personal de campo de su función de actuación física

directa en la planta y al mismo tiempo, le han permitido una labor única de supervisión y de

vigilancia del proceso desde centros de control situados en el propio proceso o bien en salas

aisladas separadas; asimismo, gracias a los instrumentos ha sido posible fabricar productos

complejos en condiciones estables de calidad y de características, condiciones que al operario

le serían imposibles o muy difíciles de conseguir, realizando exclusivamente un control

manual.

Los procesos industriales a controlar pueden dividirse ampliamente en dos categorías:

procesos continuos y procesos discontinuos. En ambos tipos, deben mantenerse en general

las variables (presión, caudal, nivel, temperatura, etc.), bien en un valor deseado fijo, bien en

un valor variable con el tiempo de acuerdo con una relación predeterminada, o bien

guardando una relación determinada con otra variable.

4

En pocas palabras la instrumentación se encarga de mantener funcionando el proceso de

manera óptima a través de elementos que sirven para medir, convertir, transmitir, controlar

o registrar las variables.

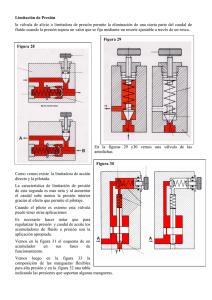

Figura 1-. Algunos componentes de la instrumentación

Se observan algunos de los componentes principales de la instrumentación que se mencionan

a continuación

Transmisor

Convierte la señal del transductor en una señal estándar que se transmite al sistema de control

(al ser estándar es compatible con cualquier instrumento de control con independencia de su

marca comercial

Registrador

Instrumentos registradores son aquellos que permiten, además de conocer el valor de la

magnitud variable medida en determinado momento, sino también el carácter de su variación

en el tiempo. En la imagen se muestra pantalla de instrumento registrador oscilador

Salida del controlador

Este mediante operaciones matemáticas de algebra booleana obtiene un resultado de

referencia del comportamiento físico de la variable física de campo, comparando este valor

obtenido con el valor de referencia configurado mediante parámetros preestablecidos

obteniendo una relación de desviación la cual ajusta y manda a corregir mediante una señal

5

de salida hacia el elemento final de salida, manteniendo la variable a controlar lo más cercano

al punto de ajuste set point

Elemento final de control

En el control automático de los procesos industriales, la válvula de control juega un papel

muy importante en el bucle de regulación. Realiza la función de variar el caudal de fluido de

control que modifica, a su vez, el valor de la variable medida, comportándose como un

orificio de área continuamente variable. Dentro del bucle de control tiene tanta importancia

como el elemento primario, el transmisor y el controlador.

1.2 Clasificación y características de los instrumentos

Existen dos formas de clasificar los instrumentos las cuales son:

1.

De acuerdo a su función en el proceso.

2.

De acuerdo a la variable de proceso que miden.

Este modo de clasificarlos no es necesariamente el único, pero se considera bastante

completo. De acuerdo a su función estos serán.

Instrumentos ciegos

Son aquellos que no tienen indicación visible de la variable.

Ejemplos termostatos, presos tatos, etc.

Figura 2. Instrumentos ciegos

6

Instrumentos indicadores

Disponen de un índice y de una escala graduada en la que puede

leerse el valor de la variable. Según la amplitud de la escala se

dividen en indicadores concéntricos y excéntricos. Existen

también indicadores digitales que muestran la variable en forma

numérica con dígitos

Figura 3. Instrumentos indicadores

Instrumentos registradores:

Registran con trazo continuo o a puntos la variable, y pueden ser circulares o de gráfico

rectangular o alargado según sea la forma del gráfico. Los registradores de gráfico circular

suelen tener el grafico de una revolución en 24 horas, mientras que en los de gráfico

rectangular, la velocidad normal del gráfico es de unos 20 mm/hora.

Figura 4. Instrumentos registradores

7

Elementos primarios

Están en contacto con la variable y utilizan o absorben energía del medio controlado para dar

al sistema de medición una indicación en respuesta a la variación de la variable controlada.

El efecto producido por el elemento primario puede ser un cambio de presión, fuerza,

posición, medida eléctrica, etc.

Transmisores

Capta la variable de proceso a través del elemento primario y la transmiten a distancia en

forma de señal neumática (margen de 3 a 15 psi = libras por pulgada cuadrada), o electrónica

(de 4 a 20 mA. De corriente continua).

Transductores:

Son instrumentos que reciben una señal de entrada, función de una o más cantidades físicas

y la convierten modificada o no en una señal de salida.

Convertidores

Son aparatos que reciben una señal de entrada neumática o electrónica procedente de un

instrumento y después de modificarla envían la resultante en forma de señal de salida

estándar.

Receptores:

Reciben las señales procedentes de los transmisores y las indican o registran. Los receptores

controladores envían otra señal de salida normalizada a los valores ya indicados (3-15 psi en

señal neumática, o 4-20 mA de c.c. en señal electrónica, que actúan sobre el elemento final

de control.

Controladores

Comparan la variable controlada (presión, nivel, temperatura) con un valor deseado y ejercen

una acción correctiva de acuerdo con la desviación. Elemento final de control: recibe la señal

del controlador y modifica el caudal del fluido o agente de control. De acuerdo a la variable

del proceso: de acuerdo con la variable del proceso, los instrumentos se dividen en:

8

A.

Instrumentos de caudal

B.

Instrumentos de nivel

C.

Instrumentos de presión

D.

Instrumentos de temperatura

E.

Instrumentos de densidad y peso especifico

F.

Instrumentos de humedad y punto de rocío

G.

Instrumentos de viscosidad

H.

Instrumentos de posición

I.

Instrumentos de velocidad

J.

Instrumentos de pH

K.

Instrumentos de Conductividad

L.

Instrumentos de frecuencia

M.

Instrumentos de fuerza

N.

Instrumentos de turbidez, etc.…

1.3 Simbología, Normas (SAMA, ISA) y Sistema de Unidades

Generalidades de la simbología.

La instrumentación empleada en el control de un proceso forma parte integral del mismo, por

lo que es importante que la documentación relacionada con los sistemas de control, permita

un conocimiento claro del criterio de diseño empleado, las especificaciones de los

instrumentos y la forma en que estos están instalados e interconectados.

A continuación se da una lista, no exhaustiva, de algunos de los documentos relacionados

con el sistema de instrumentación de una planta industrial:

•

Diagrama de flujo del proceso

•

Criterio de diseño del sistema de instrumentación

•

Diagrama de tubería e instrumentos (P&ID)

•

Índice de instrumentos

•

Hojas de especificación de los instrumentos

•

Memorias de cálculo

9

•

Diagramas de lazo

•

Planos y especificaciones del tablero de control

•

Planos de distribución (eléctrica, neumática) en el campo

•

Planos de interconexión eléctrica

•

Listas de cables y conductos eléctricos

•

Planos esquemáticos de control

•

Detalles de instalación de instrumentos (mecánicos, neumáticos)

•

Detalles de instalación eléctrica

•

Documentos de compra de instrumentos

•

Documentos de seguimiento y control del proyecto

Entre las normas internacionales empleadas para la preparación de algunos de estos

documentos, se encuentran las siguientes de la ISA – The Instrumentation, Systems and

Automation Society:

•

Standard ISA S5.1 - “Instrumentation Symbols and Identification”, 1984 (R1992)

•

Standard ISA S5.4 - “Instrument Loop Diagram”, 1991

•

Standard ISA S20 - “Specification Forms for Process Measurement and Control

Instruments, Primary Elements and Control”, 1981

Diagrama de Flujo de Instrumentos

El Diagrama de Flujo de Instrumentos, normalmente denominado P&ID por sus siglas en

inglés, es el documento que muestra toda la instrumentación empleada en el control de una

planta industrial y por lo tanto permite entender cómo se efectúa el control, que tipo de

instrumentos se emplean y donde están localizados.

En este diagrama, cada instrumento estará representado por una etiqueta o identificación y

por un símbolo. La etiqueta es un conjunto de letras y números que indica cual es la variable

medida o controlada y cuáles son las funciones del instrumento. La simbología empleada en

el diagrama permite ubicar el instrumento, determinar el tipo señales empleadas y otras

características de los mismos.

10

Etiqueta o Identificación del instrumento con Norma ISA.

Cada instrumento tendrá asociada una etiqueta compuesta por letras y números la cual lo

describe funcionalmente. Esta etiqueta de identificación está compuesta de dos partes: una

Identificación Funcional y una Identificación de Lazo.

La identificación funcional a su vez está compuesta de una Primera Letra que identifica a la

variable medida o controlada y una serie de Letras Sucesoras que describen las funciones del

instrumento. Por su parte la identificación del lazo está constituida por un Número del Lazo

y un Sufijo si este fuera necesario.

Tabla 1. Identificación del instrumento

La siguiente tabla muestra el significado de las letras dependiendo de su posición dentro de

la etiqueta del instrumento.

11

Tabla 2. Etiqueta del instrumento

12

Símbolos y Números de Instrumentación

La indicación de los símbolos de varios instrumentos o funciones ha sido aplicada en las

típicas formas. El uso no implica que la designación o aplicaciones de los instrumentos o

funciones estén restringidas en ninguna manera. Donde los símbolos alternativos son

mostrados sin una preferencia, la secuencia relativa de los números no implica una

preferencia.

Un símbolo distintivo cuya relación con el lazo es simplemente aparentar que un diagrama

no necesita ser etiquetado individualmente. Por ejemplo, una placa con orificio o una válvula

de control que es parte de un sistema más largo no necesita ser mostrado con un número de

etiqueta en un diagrama. También, donde hay un elemento primario conectado a otro

instrumento en un diagrama, hace uso de un símbolo para representar que el elemento

primario en un diagrama puede ser opcional.

Símbolos generales.

Los tamaños de las etiquetas y de los símbolos de los misceláneos son los tamaños

generalmente recomendados. Los tamaños óptimos pueden variar dependiendo en donde o

no es reducido el diagrama y dependiendo el número de caracteres seleccionados

apropiadamente acompañados de otros símbolos de otros equipos en un diagrama.

La etiqueta o rótulo del instrumento, se encerrará dentro de un círculo de aproximadamente

1 cm de diámetro, el cual indica la localización del instrumento, ya sea que este esté instalado

directamente en el campo en los equipos mismos, en un tablero de control accesible al

operador (por la parte frontal) o en su parte interior (trasera).

Figura 5. Localización del instrumento

Líneas de interconexión (señales)

Las líneas de señales pueden ser dibujadas en un diagrama enteramente o dejando la parte

apropiada de un símbolo en cualquier ángulo. La función de los designadores de bloque y los

números de las etiquetas podrían ser siempre mostrados con una orientación horizontal.

Flechas direccionales podrían ser agregadas a las líneas de las señales cuando se necesite

13

aclarar la dirección del flujo para información. La aplicación de flechas direccionales facilita

el entendimiento de un sistema dado.

Eléctrico, neumático o cualquier otro suministro de energía para un instrumento no se espera

que sea mostrado, pero es esencial para el entendimiento de las operaciones de los

instrumentos en un lazo de control.

En general, una línea de una señal representara la interconexión entre dos instrumentos en un

diagrama de flujo siempre a través de ellos. Pueden ser conectados físicamente por más de

una línea.

La interconexión de los instrumentos al proceso y entre estos, se realiza con líneas que

indican el tipo se conexión o señal empleada.

Figura 6. Líneas de señal

Un globo o círculo simboliza a un instrumento aislado o instrumento discreto, pare el caso

donde el círculo esta dentro de un cuadrado, simboliza un instrumento que comparte un

display o un control.

Los hexágonos se usan para designar funciones de computadora. Para terminar en los

controles lógicos programables PLC's se simbolizan con un rombo dentro de un cuadrado.

Descripción de cómo los círculos indican la posición de los instrumentos.

14

Los símbolos también indican la posición en que están montados los instrumentos. Los

símbolos con o sin líneas nos indican esta información. Las líneas son variadas como son:

una sola línea, doble línea o líneas punteadas.

Figura 7. Descripción simbólica

Las líneas punteadas indican que el instrumento esta mondado en la parte posterior del panel

el cual no es accesible al operador

Instrumento

Discreto

Función de

Computadora

Control Lógico

Programable

Figura 8. Líneas punteadas

El método sama (scientific, aparatus makers association) de diagramas funcionales que

emplean para las funciones block y las designaciones de funciones. Para ayudar en procesos

industriales donde la simbología binaria es extremadamente útil aparecen nuevos símbolos

binarios en líneas.

El propósito de esta norma es establecer un medio uniforme de designación los instrumentos

y los sistemas de la instrumentación usados para la medición y control. Con este fin, el

sistema de designación incluye los símbolos y presenta un código de identificación.

15

En todo proceso trabajan diferentes usuarios o especialidades. La estandarización debe

reconocer esta realidad y además ser consistente con los objetivos del estándar, por lo tanto

debe entregar métodos para una simbología alternativa. Se entregan una serie de ejemplos

como información adicional o simplificaciones para una determinada simbología según se

desee.

La simbología de los equipos de los procesos, no es el motivo de este apunte, por lo tanto al

incluirse se hará, en razón de ilustrar aplicaciones de símbolos, de instrumentación.

Aplicaciones industriales

La estandarización de la instrumentación es importante para diversas industrias como:

•

Industria química

•

Industria petrolera

•

Generación eléctrica

•

Aire acondicionado

•

Refinadoras de metales

•

Otros procesos industriales.

Existen otros campos con instrumentos muy especializados y diferentes a la industria

convencional como:

•

Astronomía

•

Navegación

•

Medicina

Ningún esfuerzo específico se ha hecho para establecer una norma que reúna los

requerimientos de estas actividades, sin embargo, se espera que la norma sea lo

suficientemente flexible como para abarcar áreas muy especializadas. El estándar es

recomendable emplearlo cada vez que se requiera cualquier referencia para un instrumento

o para una función de control de un sistema con los propósitos de identificación y

simbolización

•

Esquemas diseño

•

Ejemplos para enseñanza

•

Fichas técnicas, literatura y discusiones

16

•

Diagramas en sistemas de instrumentación, diagramas lógicos, diagramas de lazos en

procesos.

•

Descripciones funcionales

•

Diagramas de flujo en: procesos, sistemas, elementos mecánicos, tuberías de procesos

e instrumentación

•

Dibujos de construcción

•

Especificaciones, órdenes de compra, manifiestos y otros listados

•

Identificación (etiquetado o marcas) de instrumentos y funciones de control

•

Instrucciones de mantención, operación, instalación, dibujos informes

El estándar pretende dar la suficiente información, que habilite a cualquiera para revisar

documento de representación, de medición y control de procesos para que entienda el

significado y el control del proceso no se requiere un conocimiento detallado de un

especialista en instrumentación, como requisito para su comprensión.

Aplicaciones a clases de instrumentación y para funciones de instrumentos

La simbología y las identificaciones entregadas en este estándar son aplicables a toda clase

de mediciones en instrumentación para control de procesos. Estas se pueden emplear no solo

para describir instrumentos discretos y sus funciones, sino que también funciones de sistemas

análogos, donde aparecen términos como “display compartido”, “control compartido”,”

control distribuido”,” control computarizado”.

Sistema de Unidades

La observación de un fenómeno es en general, incompleta a menos que dé lugar a una

información cuantitativa. Para obtener dicha información, se requiere la medición de una

propiedad física. Así, la medición constituye una buena parte de la rutina diaria del físico

experimental.

La medición es la técnica por medio de la cual asignamos un número a una propiedad física,

como resultado de una comparación de dicha propiedad con otra similar tomada como patrón,

la cual se ha adoptado como unidad.

El Sistema Internacional de Unidades (del francés Le Système International d’Unités),

abreviado SI, es el sistema de unidades que se usa en casi todos los países. Las unidades del

SI constituyen referencia internacional de las indicaciones de los instrumentos de medición,

17

a las cuales están referidas mediante una concatenación ininterrumpida de calibraciones o

comparaciones.

Esto permite lograr equivalencia de las medidas realizadas con instrumentos similares,

utilizados y calibrados en lugares distantes y, por ende, asegurar —sin necesidad de

duplicación de ensayos y mediciones— el cumplimiento de las características de los

productos que son objeto de transacciones en el comercio internacional, su

intercambiabilidad.

1.4 Principios generales para la selección de la instrumentación

Para seleccionar correctamente un instrumento, se deben conocer los datos de los procesos o

aplicación donde se desea instalar el equipo.

Generalmente los usuarios no toman estos datos en cuenta, al final les cuesta más y pierden

tiempo por una alta rotación de sus instrumentos. La configuración para elegir

el

instrumento siempre estará basada por las características del proceso donde se utilizará.

Figura 9. Ejemplo de selección con manómetro

Criterio de selección adicional

Según la aplicación y condiciones de trabajo podemos definir cuál es el adecuado: unidades,

fluido interno, exactitud de la medición, temperatura de trabajo, escala de medición, diámetro

del instrumento y rosca mecánica para instalación.

Motivos de fallo y cómo prevenir las averías en el proceso:

18

1.

Vibraciones mecánicas: Movimientos y oscilaciones periódicos que producen

deformaciones.

2.

Pulsación: Aumento y disminución rítmica de presión o caudal.

3.

Temperatura: Grado de calor o frío medido en una escala determinada.

4.

Sobrepresión: Por presión superior al límite causando daños en el elemento sensible.

Se debe distinguir entre picos de sobrepresión puntuales y una sobrepresión continua.

5.

Corrosión: Destrucción gradual del material causada por ataques químicos.

6.

Obturación: Limitar o impedir la medición debido a sustancias ajenas que se adhieren

a los conductos del fluido.

7.

Uso inadecuado: Mal manejo o instalación en aplicaciones inadecuadas.

1.5 Propagación del error

Los mejores instrumentos de medición carecen de estabilidad absoluta, es decir: se desvían

y pierden su capacidad de dar mediciones precisas. Por esta razón es necesaria la calibración.

Generalmente su estabilidad en la medición se ve afectada por el medio ambiente y el tiempo

en servicio. Con las calibraciones periódicas se busca tener mediciones confiables, asegurar

la calidad, cumplir con normas de seguridad y ambientales.

Definiciones de términos metrológicos que regularmente utilizamos y encontramos en los

reportes de servicios y calibración.

a)

Trazabilidad: Las calibraciones tienen que ser trazables. La trazabilidad es la

declaración en la que se especifica con qué patrón se ha comparado un instrumento

determinado a través de una cadena continua de comparaciones a patrones nacionales y/o

internacionales.

b)

Calibración: una señal medida desconocida se compara con una señal de referencia

conocida.

c)

Resolución: Es el mínimo intervalo legible entre dos lecturas.

d)

Vibraciones mecánicas: Movimientos y oscilaciones periódicos que producen

deformaciones.

e)

Pulsación: Aumento y disminución rítmica de presión o caudal.

f)

Temperatura: Grado de calor o frío medido en una escala determinada.

19

g)

Sobrepresión: Por presión superior al límite causando daños en el elemento sensible.

Se debe distinguir entre picos de sobrepresión puntuales y una sobrepresión continua.

h)

Corrosión: Destrucción gradual del material causada por ataques químicos.

i)

Obturación: Limitar o impedir la medición debido a sustancias ajenas que se adhieren

a los conductos del fluido.

j)

Uso inadecuado: Mal manejo o instalación en aplicaciones inadecuadas.

Notas y recomendaciones para sus calibraciones.

•

Mantener registros de calibración.

•

Realizar las calibraciones según los procedimientos aprobados.

•

Definir un periodo de calibración y límites de error para cada instrumento.

•

Los patrones deben ser trazables con patrones nacionales e internacionales.

•

Cada instrumento debe tener un registro histórico maestro.

•

Todos los instrumentos deben tener un identificador único y tienen que estar

etiquetados físicamente.

Tipos de errores

Los errores experimentales son de dos tipos: determinados (sistemáticos) e indeterminados.

Los errores determinados o sistemáticos

Significa que cuando se realizan mediciones repetidas, el error tiene la misma magnitud y el

mismo signo algebraico, Determinado, significa que pueden ser reconocidos e identificados,

por lo tanto, la magnitud y el signo son determinables. Ejemplos: un instrumento o escala no

calibrada, una persona que no distingue colores correctos, el uso de un valor no correcto de

una constante (o unidades no adecuadas).

Errores indeterminados

Están siempre presentes en las mediciones experimentales. En estos no existe la manera de

determinar el signo ni la magnitud del error en mediciones repetidas. Los errores

indeterminados resultan, en el proceso de medición, en la obtención de diferentes valores

cuando se efectúan mediciones repetidas (asumiendo que todas las condiciones permanecen

constantes). Las causas en los errores indeterminados son diversas; error del operador o

20

sesgo, condiciones experimentales fluctuantes, variabilidad inherente en los instrumentos de

medición, etc.

El efecto que tienen los errores indeterminados en los resultados se puede minimizar al

efectuar mediciones repetidas y después calcular el promedio. El promedio se considera una

mejor representación del valor verdadero que una sola medición, ya que los errores de signo

positivo y los de signo negativo tienden a compensarse en el cálculo de la media. Los errores

determinados pueden ser más importantes que los indeterminados por tres razones; • no existe

método seguro para descubrirlos e identificarlos al analizar los datos experimentales, • sus

efectos no pueden ser reducidos al promediar mediciones repetidas, • los errores

determinados tienen la misma magnitud y signo para cada medición en un conjunto de

mediciones repetidas, por lo que no tienden a cancelarse los errores negativos y los positivos.

Expresión del error

Se ha mencionado que el error en la medición está asociado al concepto de incertidumbre.

Se desea expresar el grado de error en las mediciones o el limite probabilístico de la

incertidumbre.

Conceptualmente se concibe el error como la dispersión de las diferentes mediciones de un

valor central. Esto se expresa como:

𝑥 ± ∆𝑥 = (𝑥 - ∆𝑥) < 𝑥 < (𝑥 + ∆𝑥)

24.2 ± .8 = (24.2 - .8) < 24.2 < (24.2 + .8)

El error se puede expresar como:

•

Error absoluto є = ∆𝑥

•

Error relativo є𝑥 = ∆𝑥/𝑥

•

Error porcentual є𝑥 % = є𝑥 ∗ 100

Precisión y exactitud

La precisión de un instrumento o método de medición está asociado a la sensibilidad o menor

variación de la magnitud que se puede detectar con dicho instrumento o método, la exactitud

es una medida de la cercanía de nuestro resultado con respecto al valor verdadero.

Una medición con un error indeterminado relativamente pequeño se dice que tiene una alta

precisión. Una medición con un error pequeño indeterminado y determinado se dice que tiene

21

una alta exactitud. La precisión no implica necesariamente exactitud. Una medición precisa

puede ser inexacta si tiene un error determinado.

Propagación de errores

Supongamos que se miden dos dimensiones con sus respectivos errores (𝑥 ± ∆ 𝑥) , (𝑦 ± ∆𝑦)

y con las mismas unidades, pero se desea encontrar una tercera cantidad que es el resultado

de operaciones aritméticas de las dos primeras mediciones (x, y). Lo cual puede ser:

𝑧 = 𝑥 + 𝑦 𝑧 = 𝑥 – 𝑦 𝑧 = 𝑥 ∗ 𝑦 𝑧 = 𝑥/𝑦

Por lo tanto, se propaga para el resultado (z) a partir de los errores asociados a cada dimensión

original (𝑥, 𝑦). Finalmente se expresa el resultado respectivo con un error propagado.

𝑍 ± ∆𝑧

Para encontrar el error propagado ∆z se emplean diversas fórmulas, dependiendo de la

operación aritmética empleada en el cálculo de z. Los valores de ∆x y ∆y corresponden a la

desviación estándar respectiva.

Fórmulas de propagación de errores:

•

Caso suma y resta

𝑍 =𝑥+𝑦

∆𝑧 = {(∆𝑥)2 + (∆𝑦)2} 1/2

𝑍 =𝑥-𝑦

∆𝑧 = {(∆𝑥)2 + (∆𝑦)2} 1/2

•

Caso multiplicación y división

𝑍 =𝑥∗𝑦

(∆𝑧 /𝑍𝑧) = {(∆𝑥/𝑥)2 + (∆𝑦/𝑦)2} 1/2

𝑍 = 𝑥/𝑦

(∆𝑧/𝑍) = {(∆𝑥/𝑥)2 + (∆𝑦/𝑦)2} ½

22

UNIDAD 2

23

2.1 Medición de Presión

Generalidades

Definición de presión

Es la fuerza por unidad de superficie, cuando la fuerza es perpendicular a dicha superficie.

Esto es lo que ocurre comúnmente en fluidos confinados.

Referencias de presión

La presión siempre se mide respecto a una referencia o valor patrón, la cual puede ser el vacío

absoluto u otra presión como en el caso más común en que se trata de la presión atmosférica.

Según la referencia de presión utilizada se les dan nombres distintos a las medidas de presión.

Presión absoluta

Es la presión referida al vacío absoluto.

Presión manométrica

Es la presión referida a la `presión atmosférica.

Presión de vacío

Es la presión referida a la presión atmosférica, pero por debajo de ella.

Presión diferencial

Es la diferencia entre dos presiones cualesquiera

Presión atmosférica

Es la presión ejercida por el peso de la atmósfera sobre la tierra. AS nivel del mar esta es de

aproximadamente 760 mm de Hg, 14.7 psia o 100 KPa. En Mérida que se encuentra a

aproximadamente 1600 metros de altitud esta es de aproximadamente 85 KPa.

Presión barométrica

Es la medida de la presión atmosférica la cual varía levemente con las condiciones climáticas.

24

Unidades de presión

Las unidades de presión expresan una unidad de fuerza sobre unidad de área. Las más usadas

son Kg/cm2, psi (lbf/pulg2), Pascal (N/m2), bar, atmósfera, Torr (mm de columna de Hg).

La siguiente tabla resume los factores de conversión de las unidades de presión más comunes.

psi

Pa

Kg/cm2

Bar

Atmósfera

Torr

Cm H2O

Pulg H2O

Pulg Hg

Pulg

H2O

psi

Pa

Kg/cm2

Bar

Atmósfera

Torr

Cm

H2O

1

6896.5

0.0703

0.0689

0.0680

51.715

70.31

27.68

2.036

0.000145

Pulg

Hg

1

0.00001019

0.00001

0.00000987

0.0075

0.01

0.0039

0.00029

14.22

98067

1

0.9807

0.9678

735.58

1000

393.7

28.96

14.50

100000

1.019

1

0.9869

750.062

1024

401.46

29.53

14.70

101325

1.0332

1.01325

1

760

1033

406.78

29.92

0.01934

133.32

0.001359

0.00133

0.001316

1

1.359

0.5352

0.0394

0.0142

100

0.0010

0.0009

0.00096

0.7356

1

0.3937

0.0289

0.0361

254.6

0.00254

0.00249

0.00246

1.8683

2.540

1

0.07355

0.4912

3386

0.0345

0.0333

0.0334

25.40

34.53

13.6

1

Presión en fluidos

Fluidos estáticos

En un fluido estático la presión en un punto dado es igual al peso de la columna de líquido

por unidad de área. Dicho de otra forma, en un líquido la presión será igual a la altura de la

columna de líquido (h) por el peso específico ( ):

P

h

25

Vemos entonces que la presión en un líquido será directamente proporcional a la altura de

líquido sobre él. Algunas de las unidades de presión provienen de hecho de esta propiedad

de la presión en los fluidos, por ejemplo, Pulg Hg, Pulg H2O, Cm H2O.

Fluidos en movimiento

En un fluido en movimiento se presentan diversos tipos de presiones a saber.

Presión estática

Es la presión ejercida por el fluido en todas sus direcciones. Esta corresponde a la presión

que se mediría con un instrumento que se mueve con el fluido. Para medirla se puede usar

una toma perpendicular a la dirección del flujo.

Presión dinámica

Es la presión que se produce por el efecto de la velocidad del fluido. Esta se ejerce solamente

en la dirección del fluido. En un fluido estático la presión dinámica es cero. Para medirla se

debe hacer la diferencia entre la presión de estancamiento y la presión dinámica.

Presión de estancamiento

Es la presión resultante de la presión estática más la presión dinámica. Su valor será el de la

presión cuando el fluido se desacelera hasta obtener una velocidad cero en un proceso sin

rozamiento.

Medidores de presión de columna de líquido

Es el más simple, directo y exacto de todos los métodos utilizados en la medición de presión.

26

Trabajan aprovechando el principio de los vasos comunicantes, y utilizan el efecto de la

presión de una columna de líquido para la indicación del valor de la presión medida.

Por lo general están limitados a la medición de presiones diferenciales por debajo de los 200

KPa (≈30 psi). Esto debido a la resistencia del material del tubo (vidrio generalmente) y a la

longitud que deberían tener estos para presiones mayores.

El más conocido de estos instrumentos es el manómetro de tubo en U, pero existes otras

variantes que utilizan el mismo principio.

Tipos de medidores de presión de columna de líquido

Manómetro de tubo en U

Este medidor consta de dos tubos transparentes de misma sección transversal que están

conectados por su parte inferior, ya sea por un tubo del mismo material o por un material

distinto. Dentro del tubo se coloca un líquido de mayor densidad que el fluido del proceso a

medir y que nos sea miscible en él, agua para aire o mercurio para agua por ejemplo.

Luego se conecta uno de los tubos al proceso (P1) y el otro se deja a la presión de referencia

con respecto a la cual se quiere hacer la medición (P2),

La atmósfera para presiones manométricas

o

Si P1 P2se trata de un manómetro de tubo en U

27

Si P1 P2se trata de un vacuómetro de tubo en U.

El vacío absoluto para presiones absolutas, se trata de un barómetro

Otra presión del proceso para presiones diferenciales.

La medida de presión será directamente proporcional a la diferencia de nivel en los líquidos

de los tubos (h), según las relaciones:

Para medida de presión de gases (peso despreciable respecto del líquido

manométrico)

P1 P2 mh

o

Para medida de presión en líquidos (peso no despreciable)

P1 P2 m l h

Manómetro de pozo y vaso alargado

Este es una modificación del manómetro de tubo en U en donde uno de los tubos tiene una

sección transversal de mayor área que la otra. Esto permite realizar la lectura de la presión

directamente con la posición de la superficie del líquido en el tubo de área menor, con una

mayor precisión y permite medir presiones mayores.

28

Manómetro de pozo y vaso inclinado

Este es una variación del manómetro de pozo y vaso alargado en donde el vaso alargado se

inclina con el fin de darle mayor precisión al instrumento. Esto ya que para un mismo

desplazamiento vertical del fluido, el desplazamiento de este sobre el tubo será mayor.

Manómetro de anillo de balanceo

Este medidor utiliza el efecto del cambio de nivel del fluido manométrico por efecto de la

presión junto con un balance de fuerzas ejercidas por el peso del líquido y un contrapeso.

Se compone de un anillo tubular en el cual está un líquido manométrico y que posee un

contrapeso en la parte inferior. Este anillo puede rotar sobre su centro y posee una aguja que

indicará directamente la presión en función del ángulo de rotación del instrumento.

En este caso al producirse una diferencia de presión entre los dos lados del manómetro el

líquido manométrico se desplaza produciendo una fuerza (F) debido al peso del lado de

mayor altura de líquido manométrico. Esta fuerza hace rotar el anillo. El contrapeso (W)

contrarresta esta fuerza hasta alcanzar una posición de equilibrio como en el caso de una

balanza. En ese momento la posición de la aguja indicará directamente en una escala el valor

de la presión.

29

Las ecuaciones que rigen el funcionamiento de este sistema son: Peso del líquido = peso del

contrapeso:

hAr Wa

hAr Wd sin

Obsérvese que en este instrumento la presión es directamente proporcional a K sin, donde

K es una constante del medidor que depende de sus parámetros geométricos. En este

instrumento la densidad del líquido manométrico no tiene ninguna influencia sobre la

medida.

Manómetro de campana invertida

Este instrumento utiliza el líquido solamente como elemento de sello, mientras que la medida

de presión se realiza por un balance de fuerzas entre la presión ejercida por el proceso por el

área sobre la cual actúa, la presión de referencia por la misma área y una otra fuerza que

limita el movimiento como por ejemplo un resorte u otra campana.

Este instrumento consta de un tanque en donde se coloca un fluido de sello en el cual se

sumerge un vaso o campana en forma invertida dentro del cual actuará la presión del proceso.

Al aumentar la presión dentro del vaso este tratará de elevarse por efecto de la fuerza que

esta ejerce. Un resorte ubicado en la parte exterior del vaso producirá una fuerza opuesta

proporcional al desplazamiento producido en el vaso. Una vez que las dos fuerzas en

contraposición se encuentren en equilibrio, la posición de una aguja conectada físicamente

al vaso indicará el valor de la presión.

30

Manómetro de campana invertida

Líquidos manométricos:

El líquido manométrico debe seleccionarse función de sus características y del proceso a

medir.

El primer parámetro en esta selección es el rango de presiones que se quiere medir, en función

de esto:

•

Para bajas presiones (0 a 7 KPa ≈ 1 psi) se deben usar líquidos inorgánicos de baja

densidad.

•

o Aceites

o Glicerina

Para presiones medianas (0 a 17 KPa ≈ 2.5 psi) se puede usar agua.

31

•

Para presiones altas (0 a 70 KPa ≈ 10 psi) se debe usar mercurio

Los líquidos manométricos más usados son el agua y el mercurio.

Ventajas y desventajas del agua y del mercurio

Ventajas

Agua

Mercu

rio

Desventajas

Económica

No tóxica

Insoluble en algunos líquidos

(aceites)

Densidad menor al mercurio lo

que permite mayor sensibilidad

Bajo punto de fusión -39 ºC

Alto punto de ebullición 357 ºC

Baja presión de vapor a

temperatura ambiente

No moja las paredes del

recipiente

Insoluble en muchos líquidos

comunes

Punto de fusión 0 ºC

Punto de ebullición 100ºC

Moja las paredes del recipiente

Tiene una presión de vapor alta

Densidad menor al mercurio

permite solo un rango menor

Se amalgama con muchos

metales

Es costoso

Es tóxico

Líquidos selladores

En algunos casos en los que el fluido del proceso puede ser corrosivo o miscible para el

líquido manométrico se puede usar un líquido sellador, que permite aislar el proceso del

manómetro. En este caso se deberá tomar también en cuenta el peso específico de este

líquido.

32

Sensores de presión

Estos elementos transforman la variable presión en un desplazamiento. Para ello utilizan la

propiedad de los materiales de deformarse dentro del rango elástico cuando se someten a un

esfuerzo y regresar a su posición cuando cesa el esfuerzo aplicado. Sabiendo que en este

rango la relación esfuerzo deformación es lineal.

Los sensores de presión consisten en elementos de sección delgada que al someterse a una

presión se deforman en su rango elástico, deformación que es proporcional a la presión.

Existen principalmente tres tipos de sensores de presión:

•

El tubo Bourdon

•

El fuelle

•

El diafragma

El tubo de Bourdon

Este consiste en un tubo de sección transversal aplanada con un extremo abierto y empotrado

y el otro extremo cerrado y libre de moverse. Este tubo se le da una forma curvada específica,

que varía según el rango de la presión a medir y las características del tubo. De acuerdo a la

forma del tubo se tienen los siguientes tipos de tubo Bourdon:

En el tubo Bourdon el tubo forma un arco de algo más de 180 grados, en el tipo espiral el

tubo da más de una vuelta alrededor del eje reduciendo el diámetro en cada vuelta para formar

una espiral y en el helicoidal el tubo también da más de una vuelta alrededor de su eje pero

en vez de reducir el diámetro este se deforma también en la otra dirección para formar un

helicoide. Al aumentar la presión en el interior del tubo éste tiende a enderezarse y producir

un desplazamiento en el extremo libre, el cual es proporcional a la presión aplicada.

33

La ley que relaciona este desplazamiento con la presión es compleja debido a la forma

compleja de estos instrumentos, por ello se han determinado ecuaciones empíricas

experimentales para estas relaciones.

La linealidad del tubo suele ser de aproximadamente 0.5% de la deflexión máxima y en

muchos casos una desviación máxima de 1% es permisible. La sensibilidad de estos

instrumentos es excelente obteniéndose respuestas hasta de 0.01% en algunos de ellos.

Rangos de presión:

El rango de presión depende principalmente del material con el cual está fabricado el tubo y

puede abarcar valores

•

Manómetro: desde 0 a 35 KPa (≈ 5 psi) hasta 0 a 70000 KPa (≈ 10 000 psi).

Vacuómetro: de -100 a 0 KPa (≈ -30 a 0 “Hg)

El Diafragma

El diafragma es un disco metálico (o no metálico) al cual se le han hecho corrugaciones

circulares concéntricas. Ese se acopla a una caja por la cual se introduce la presión a medir,

midiendo este la diferencia de presión existente entre las dos caras del diafragma.

La fuerza de presión origina una deflexión en el centro del disco la cual es proporcional a la

presión aplicada.

Los diafragmas metálicos emplean directamente la característica elástica del material,

mientras que los no metálicos tienen por lo general un resorte calibrado cuya fuerza se opone

al movimiento.

34

Estos elementos se usan por lo general para medir presiones diferenciales bajas o presiones

de vacío y la sensibilidad de estos instrumentos suele ser muy grande pudiendo detectar

comúnmente valores del0.01 % de la presión para la cual fue diseñado.

Cuando dos diafragmas iguales se unen por sus periferias herméticamente se obtiene una

cápsula.

Esta produce una mayor deflexión para una misma presión aplicada.

Materiales de construcción para diafragmas

Metálicos

•

•

•

•

•

Latón

Bronce fosforoso

Cobre berilio

Acero inoxidable

Monel

No metálicos

• Neopreno

• Teflón

• Polietileno

• Cuero

Estos resisten mayor corrosión, pero se usan para presiones más bajas.

Rangos de presión:

El rango de presión depende principalmente del material con el cual está fabricado el tubo y

puede abarcar valores

35

•

Manómetro: desde 0 a 1.2 KPa (≈ 5” H2O) hasta 0 a 5500 KPa (≈ 800 psi).

•

Vacuómetro: desde -1.2 a 0 KPa hasta -100 a 0 KPa (≈ -30 a 0 “Hg)

El fuelle

Este elemento consiste en un tubo de material flexible con uno de sus extremos empotrado y

conectado al proceso al cual se le quiere medir la presión; y el otro cerrado y libre de moverse.

Para producir flexibilidad del tubo se hacen corrugaciones o convoluciones circulares sobre

las paredes del tubo, de tal forma que este trabaje como un resorte helicoidal.

Para aumentar el rango de presión o la vida útil del fuelle se acostumbra acoplarlo a un resorte

interno o externo. Estos elementos se usan principalmente para medir bajas presiones.

Materiales de construcción de fuelles:

Metálicos

•

•

•

•

Latón

Bronce fosforoso

Monel

Acero inoxidable

Nó metálicos

•

Neopreno

•

Teflón

•

Polietileno

36

Rangos de presión:

El rango de presión depende principalmente del material con el cual está fabricado el tubo y

puede abarcar valores

•

Manómetro: desde 0 a 0.5 KPa (≈ 0.2” H2O) hasta 0 a 7000 KPa (≈ 1000 psi).

•

Vacuómetro: desde -0.5 a 0 KPa hasta -100 a 0 KPa (≈ -30 a 0 “Hg)

Transductores eléctricos de presión

Todos los elementos estudiados anteriormente permiten medir presión en el proceso. Sin

embargo, para procesos industriales se requiere en muchos casos conocer el valor de la

medición en una sala de control o en un lugar alejado del proceso. Otras veces se requiere de

la medida para la aplicación de una acción de control. Para todo esto se requiere entonces

poder comunicar el valor de la variable a otros instrumentos. Una de las formas sencillas para

realizar esto es tener una salida eléctrica en el instrumento de medición, para esto se debe

entonces utilizar un transductor eléctrico de presión. La función de este elemento será el de

transformar la el desplazamiento producido por un sensor de presión en una señal eléctrica

que se pueda leer.

Los tipos más comunes de transductores eléctricos son:

Transductor resistivo

Este elemento está conformado por un potenciómetro (resistencia variable) en donde la guía

móvil (elemento que permite variar la resistencia) está conectada a un sensor de presión

(diafragma, fuelle o tubo Bourdon), el desplazamiento producido por el sensor de presión

producirá un cambio en la resistencia del potenciómetro. La medida del valor de esta

resistencia será entonces proporcional al valor de la presión del proceso.

37

El elemento de resistencia puede ser:

•

Grafito depositado

•

Películas metálicas

•

Resistencias bobinadas

Este elemento es muy usado, ya que su eficiencia eléctrica es alta y genera salidas suficientes

para alimentar otros elementos sin necesidad de amplificación.

Su precisión es pequeña, del orden del 2 %.

Transductor Extensométrico

En el transductor extensométrico se utiliza un extensómetro o galga extensométrica (Strain

gage) para transformar la deformación que se produce sobre un diafragma en una señal

eléctrica.

El extensómetro es un elemento que está diseñado para medir deformaciones en materiales

sometidos a esfuerzos. Estos están compuestos por varios lazos de un alambre muy fino o

por un material semiconductor, el cual al estirarse produce un cambio en la sección

transversal del alambre o en el área transversal del semiconductor. El cambio de sección

transversal de este alambre hace que cambie su resistencia eléctrica, este cambio de

resistencia será proporcional a la deformación al cual está sometido el extensómetro.

38

Existen varios tipos de transductores extensométricos:

Galgas cementadas: Estas están formadas por un extensómetro que se pega a una hoja base

de cerámica, papel o plástico, el cual se adhiere mediante un pegamento especial al miembro

al cual se le quiere medir la deformación. En este caso se trata generalmente de medir la

deformación producida por un cambio de presión a un diafragma.

Galgas no cementadas: En este caso el extensómetro no se adhiere en toda su superficie, sino

que los extremos de los hilos de este descansan entre una armazón móvil y una fija, sometido

a una ligera tensión inicial. En este caso se trata generalmente de medir el alejamiento entre

las dos paredes, que suelen ser las dos caras de un diafragma.

Ventajas

Salida alta

Económico

Se puede usar con corriente alterna o continua

No es necesario amplificar o acoplar impedancias

Desventajas

Usualmente requiere gran tamaño

Posee una alta fricción mecánica

Tiene una vida limitada

Es sensible a vibraciones o choques

Requiere un gran desplazamiento por lo cual el sensor de

presión debe ser relativamente grande

Tiene una baja respuesta a la frecuencia

Desarrolla altos niveles de ruido con el desgaste

Es insensible a pequeños movimientos (baja sensibilidad)

Galgas de silicio difundido.

Las galgas de silicio difundido utilizan el mismo principio de cambio en la resistencia

eléctrica, pero en este caso de un material semiconductor. En este caso la galga está

conformada por un monocristal de silicio en cuyo seno se difunde boro para formar varias

resistencias, conectadas en forma de puentes de Wheatstone constituyendo una galga

extensométrica autocontenida.

39

Para medir la resistencia de las galgas estas se conectan a un puente de Wheatstone o alguna

variante más elaborada de este. Este es un arreglo de cuatro resistencias (en su versión básica)

que cuando se encuentran en equilibrio, si se aplica una tensión al circuito (VIN) la tensión

de salida (VOUT) será de cero.

Transductor Magnético

Los transductores magnéticos utilizan unas bobinas con un núcleo magnético móvil

conectado a un sensor de presión, con lo cual al producirse el movimiento del núcleo

magnético cambian las características magnéticas del circuito eléctrico. Existen

principalmente dos tipos:

Transductor magnético de inductancia variable

En este caso se mide la inductancia de la bobina que varía en forma proporcional a la porción

de núcleo magnético contenido en ella. La precisión es para estos instrumentos del orden de

1%.

Transductor magnético por transformador diferencial

En este caso el núcleo móvil que está conectado a un sensor de presión se desplaza dentro de

un transformador diferencial. El voltaje obtenido en la salida será:

40

Ventajas

Desventajas

Salida alta

Se excitan solo con Corriente alterna por lo que

el receptor debe funcionar con corriente alterna

Respuesta lineal

No precisan ajustes críticos en el montaje

Requiere un gran desplazamiento del núcleo

magnético

Baja histéresis por no haber roce

Sensible a choques y vibraciones

Construcción robusta

Transductor Capacitivo

Se basan en la variación de la capacidad de un condensador al desplazarse una de sus placas

por la aplicación de la presión. En este caso la placa móvil suele ser un diafragma y se

encuentra situada entre dos placas fijas, con lo cual se tienen dos condensadores: uno de

referencia y uno de capacidad variable. Las dos capacidades se comparan en circuitos

osciladores.

Como la capacidad es función del ancho del dieléctrico (distancia entre placas) cuando el

diafragma se reflecta por efecto de la presión, cambia la capacitancia del condensador.

41

La precisión de estos transductores suele ser del orden del 0.2 a 0.5 % de la amplitud.

Ventaj

as

Excelente respuesta a la frecuencia

Construcción sencilla

Mide presiones estáticas y dinámicas

Costo relativamente bajo

Para pequeños desplazamientos

De resolución contínua

Poco afectado por vibraciones

Desventajas

El movimiento de cables de gran longitud origina

distorsión y error

Alta impedancia de salida

Deben balancearse reactiva y resistidamente

Sensible a variaciones de temperatura

El instrumento receptor es grande y complejo

Transductor Piezoeléctrico

Cuando ciertos cristales se deforman elásticamente a lo largo de planos específicos de

esfuerzos se produce un potencial eléctrico en el cristal. Por lo tanto, si se acopla un

diafragma a un cristal de características geométricas adecuadas para que este pueda

deformarse con la deformación del diafragma, entonces al producirse la deformación se

producirá una corriente eléctrica que será proporcional a la deformación del cristal. Entre los

cristales usados están: el cuarzo, la turmalina, el titanio de bario y las sales de Rochelle.

Los cristales naturales como el cuarzo permiten medir variaciones lentas de presión porque

operan a bajas frecuencias, son resistentes a la temperatura y se pueden usar en aplicaciones

duras como choques. Los cristales sintéticos como las sales de Rochelle dan una salida mucho

mayor para una presión dada, pero son incapaces de resistir altos esfuerzos mecánicos sin

fracturarse rápidamente. Con estos instrumentos se pueden medir presiones hasta de 70 MPa

(10000 psi).

42

Ventajas

Tamaño pequeño, compacto y ligero

Muy lineales

Alta respuesta a la frecuencia hasta 100000

ciclos/s

No requieren frecuente calibración

Desventajas

Son sensibles a cambios de temperatura

No miden presiones estáticas

Alta impedancia de salida

Cables de conexión largos originan ruido

Después de un choque severo no retornan

rápidamente a la salida de referencia previa

Su señal de salida es relativamente débil por lo

que

precisan

de

amplificadores

acondicionadores de señal

que pueden introducir errores de medición

2.2 Medición de Nivel y densidad

Medición de nivel

En la industria, la medición de nivel es muy importante, tanto desde el punto de vista del

funcionamiento correcto del proceso como de la consideración del balance adecuado de

materias primas o de productos finales. La utilización de instrumentos electrónicos con

microprocesador en la medida de otras variables, tales como la presión y la temperatura,

permite añadir "inteligencia" en la medida del nivel, y obtener exactitudes en la lectura altas,

del orden del ± 0,2%, en el inventario de materias primas o finales o en transformación en

los tanques del proceso.

Las distintas técnicas de medición de nivel constituyen entre otras, una herramienta muy

importante en la rama de la Instrumentación y el Control, ya que la importancia de ciertos

factores como la seguridad de las instalaciones, el control de la calidad del producto, la

optimización de los procesos, y la protección del ambiente, dependen de la calidad de la

medición que se esté haciendo y por ende la responsabilidad que esto conlleva al momento

de tomar una decisión.

Por lo tanto, para realizar una acertada selección se debe tener un sólido conocimiento del

proceso así como de los principios de funcionamiento, aplicaciones, ventajas, y desventajas

de los instrumentos a utilizar

La medición de nivel se define como la determinación de la posición de la interface entre dos

medios. Estos son usualmente fluidos, pero pueden existir sólidos o combinación de ellos.

La interface puede existir entre un líquido y un gas, un líquido y su vapor, dos líquidos, un

sólido o sólido diluido y un gas.

Los instrumentos de nivel pueden dividirse en medidores de nivel de líquidos y de sólidos,

que son dos mediciones claramente diferenciadas.

43

y

Medidores de nivel de líquidos: Los medidores de nivel de líquidos se dividen en:

1.-

Los instrumentos de medida directa:

•

•

•

•

•

•

•

Sonda

Cinta y plomada

Nivel de cristal

Nivel de flotador

Magnético

Palpador servo operado

Magnetostrictivo

2.- Los aparatos que miden el nivel aprovechando la presión hidrostática:

• Medidor manométrico

• Medidor de tipo burbujeo

• Medidor de presión diferencial de diafragma

3.- El empuje producido por el propio líquido lo aprovecha el medidor de desplazamiento.

4.- Los instrumentos que utilizan las características eléctricas del líquido:

• Medidor resistivo/conductivo

• Medidor capacitivo

• Medidor ultrasónico

• Medidor de radar o microondas

• Medidor de radiación

• Medidor de láser

5.-Y los que se basan en otros fenómenos:

• Medidor óptico

• Vibratorio

• Detector de nivel térmico o de dispersión térmica

Instrumentos de medida directa

44

La Sonda consiste en una varilla o regla graduada de la longitud conveniente para introducirla

dentro del depósito. La determinación del nivel se efectúa por lectura directa de la longitud

mojada por el líquido. En el momento de la lectura el tanque debe estar abierto a presión

atmosférica. Se utiliza, generalmente, en tanques de fuel-oil o gasolina.

La varilla con gancho se sumerge en el seno del líquido y se levanta después, hasta que el

gancho rompe la superficie del líquido. La distancia desde esta superficie hasta la parte

superior del tanque representa indirectamente el nivel.

La cinta métrica metálica graduada con plomada se emplea cuando la regla graduada no tiene

acceso al fondo del tanque. El instrumento está compuesto por tres partes principales: el

carrete, la cinta graduada y un peso o plomada. La plomada sirve para que se mantenga la

cinta tensa al penetrar en el líquido. Para medir el nivel, se deja que la cinta baje lentamente

hasta que la plomada toque el fondo del recipiente. Una vez que la plomada toca el fondo se

empieza a recoger la cinta con el carrete, hasta que aparezca la parte donde el líquido ha

dejado la marca que indica su nivel. Se usan cuando la regla graduada no tenga acceso al

fondo del tanque.

45

Características

Aplicación del

generales del

medidor de sonda

Ventajas

medidor de sonda

Tanques abiertos.

Medición

de

Campo

de

aceite.

medida limitado

Medición

de

Buena exactitud:

gasolina.

0,5 mm fe

Procesos

Presión máxima:

granulosos

atmosférica

Temperatura

máxima

de

fluido: 60 ºC

medidor de sonda

Desventajas del

Baratos.

Son manuales.

Se usan sin olas.

Sólo para tanques

abiertos.

No para procesos

continuos

Indicador de cristal

El funcionamiento del indicador de cristal se basa en el principio de los vasos comunicantes:

con igual presión, el líquido del tanque sube en el tubo de vidrio hasta que ambos niveles

sean iguales. Cuando el nivel varía en el tanque, varía también en el tubo de vidrio

obteniéndose así una indicación real de nivel del proceso. En la Fig. Se representa este

método de medición y se puede observar que sirve tanto para tanques abiertos como cerrados.

46

Características

del Aplicaciones del indicador Ventajas del indicador Desventajas

del

indicador de cristal

de cristal

de cristal

indicador de cristal

Exactitud:

Medición de

Económico.

Manipular con

0,5 mm fe

líquidos.

cuidado para

Seguridad en

evitar roturas.

Temperatura

Lecturas periódicas

la lectura del

máxima de

de nivel.

nivel del

No para control

fluido: 200

líquido.

directo.

Tanques abiertos.

°C

Preciso.

Campo de

Tanques cerrados:

medida

Presión:

Hervidores.

hasta 7 bar

limitado.

Evaporadores.

(700 000

Indicación

Condensadores.

Pa) para

local.

Columnas de

baja presión

Susceptibles de

destilación

Longitud:

ensuciarse por

Hasta 1,78

las

m para baja

características

presión

del líquido.

Hasta 2,5 m

para alta

presión

Los instrumentos de Flotador consisten en un flotador situado en el seno del líquido y

conectado al exterior del tanque indicando directamente el nivel. La conexión puede ser

directa, magnética o hidráulica.

a) El flotador conectado directamente está unido por un cable que desliza en un juego de

poleas a un índice exterior que señala sobre una escala graduada. Es el modelo más antiguo

y el más utilizado en tanques de gran capacidad, tales como los de fuel-oil y gas-oil.

47

b) El indicador de nivel magnético se basa en el seguimiento magnético de un flotador que

desliza por un tubo guía y que contiene un potente electroimán. Hay dos modelos básicos:

1. Flotador tubo guía situados verticalmente en el interior del tanque. Dentro del tubo, una

pieza magnética sigue al flotador en su movimiento y mediante un cable y un juego de poleas

arrastra el índice de un instrumento situado en la parte superior del tanque. El instrumento

puede, además, incorporar un transmisor neumático, electrónico o digital.

2. Flotador que desliza a lo largo de un tubo guía sellado acoplado externamente al tanque.

El flotador contiene un potente imán y, en la parte externa, hay un tubo de vidrio no poroso

herméticamente sellado, dotado de un indicador fluorescente o de pequeñas cintas

magnéticas que siguen el campo magnético del flotador.

c) Flotador acoplado hidráulicamente, El movimiento del flotador actúa sobre un fuelle de

tal modo que, varía la presión de un circuito hidráulico y señala a distancia en el receptor el

nivel correspondiente. Se usa en aplicaciones bajo presión y tiene la facilidad del control

directo del proceso de ser necesario.

Características

El flotador puede tener formas muy variadas y

estar formado por materiales muy diversos según

sea el tipo de fluido

Campo de medida de (0 a 10) m

Exactitud: ± 0,25 in

Precisión: ± 0,5 %

Presión máxima: 5 000 psi(g)

Temperatura máxima de fluido: 530 °C

Ventajas

Instalación sencilla.

Método de medición probado

y confiable.

Permite medición continua.

Turbulencias y espuma en la

superficie del líquido no

afectan de manera

significativa la medición.

Aplicaciones de los instrumentos de flotador

Tanques abiertos.

Tanques cerrados a presión o al vacío.

Desventajas de los instrumentos de flotador

La medición puede ser afectada por depósitos de

materiales sobre el flotador.

Los tubos guías muy largos pueden dañarse ante olas

bruscas en la superficie del líquido o ante la caída

violenta del líquido en el tanque.

No son adecuados para líquidos viscosos.

Las partes móviles están sujetas a desgaste requiriendo

mantenimiento frecuente.

La medición es afectada por los cambios en la gravedad

específica del fluido.

48

Los medidores por palpador servo operado disponen de un elemento de medida que consiste

en un disco de desplazamiento suspendido por una cinta perforada (o un cable) de acero

inoxidable que está acoplada a un tambor ranurado, el cual almacena o dispensa la cinta. El

tambor está conducido por un servomotor controlado y montado en unos cojinetes de

precisión. Cuando el nivel del producto sube o baja, el desplazador es subido o bajado

automáticamente manteniendo el contacto con la superficie del producto. El tambor de

medida está montado en el techo del tanque y dispone de un codificador óptico y del

transmisor de los datos de nivel. Generalmente, la transmisión de la información es digital

serie y codificada, sujeta a estándar. Para proteger el disco palpador del oleaje que pueda

producirse en el tanque se instala un tubo tranquilizador dotado de orificios. El instrumento

tiene una exactitud de ± 3 mm, y un campo de medida de 1 mm a 30 m.

El medidor de nivel magno restrictivo utiliza un flotador cuya posición, que indica el nivel,

se determina por el fenómeno de la magnetostricción. Para detectar la posición del flotador,

el transmisor envía un impulso alto de corriente de corta duración (impulso de interrogación)

hacia abajo al tubo de guía de ondas, con lo que crea un campo magnético tubular que

interacciona inmediatamente con el campo magnético generado por los imanes del flotador.

Esta interacción da lugar a una fuerza de torsión en el tubo, como si fuera una onda o

vibración ultrasónica, que se traslada, a una velocidad típica, por el tubo guía hacia el circuito

sensor que capta el impulso ultrasónico torsional y lo convierte en un impulso eléctrico. El

circuito mide el intervalo de tiempo entre el impulso inicial de corriente y el impulso de

retorno y lo convierte a una señal dentro del intervalo de 4-20 mA, y esta señal indica la

posición del flotador, es decir, el nivel. El reloj utilizado en este sistema es capaz de medir el

tiempo con una exactitud de 1/100 millonésimas de segundo.

49

Instrumentos basados en la presión hidrostática

Medidor manométrico: En este tipo de medidor se conecta un manómetro en la línea de

descarga de un tanque de almacenamiento, en la cual se pueden observar varios accesorios

como son una válvula de cierre para mantenimiento, y un pote de decantación con una válvula

de purga. La lectura del manómetro se puede calibrar para medir directamente nivel, teniendo

en cuenta la densidad del líquido almacenado utilizando la ecuación de presión hidrostática,

P = h · ( l) · s = h · s

Dónde: P= Presión; h= Altura del nivel del líquido; s= Gravedad específica; l = Presión

causada por un 1 cm

Se asume que la gravedad específica del líquido es constante, sin embargo, las variaciones

en la temperatura pueden afectar considerablemente la densidad del líquido introduciendo

error en la medición.

50

Medidor tipo burbujeo

El sistema de burbujeo de aire, está formado por un suministro continuo de aire, un regulador,

un indicador visual de flujo y un indicador de nivel. Consiste en introducir un tubo dentro

del tanque y luego aire a presión la cual se regula a un valor ligeramente superior a la presión

hidrostática ejercida por la columna de líquido en el tanque al nivel máximo.

Cuando se va a realizar una medición de nivel, el aire de alimentación se ajusta de modo que

la presión sea ligeramente superior que la presión ejercida por la columna de líquido. Esto se

consigue regulando la presión del aire hasta que se observan burbujas saliendo del extremo

de la tubería colocada dentro del recipiente. Debido a que puede ser que no sea conveniente

la inspección visual para detectar la presencia de burbujas, se instala en la línea de acceso de

aire, un indicador visual de flujo, el cual es normalmente un rotámetro.

La importancia de mantener un flujo a través del tubo es debido al hecho de que el líquido

en el tubo debe ser desplazado por el aire creando una contrapresión que va a depender del

nivel existente en el recipiente, siendo detectada por el indicador de nivel como el nivel

existente en el recipiente.

La tubería empleada suele ser de 0,5 in con el extremo biselado para una fácil formación de