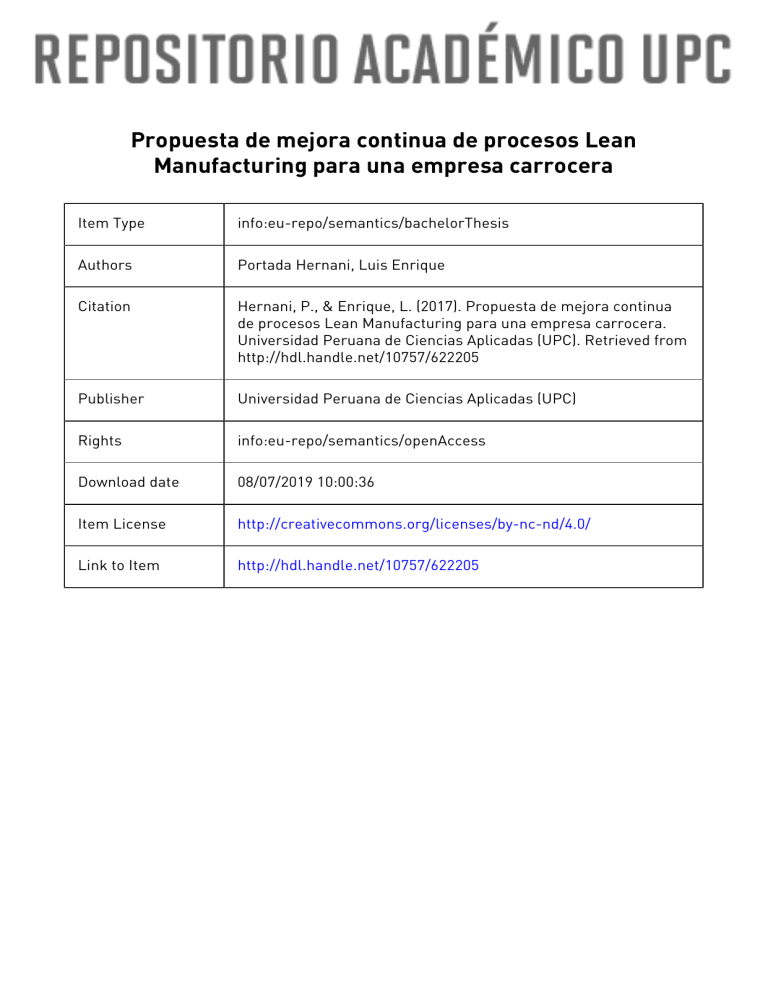

Mejora Continua Lean Manufacturing en Empresa Carrocera - Tesis

Anuncio