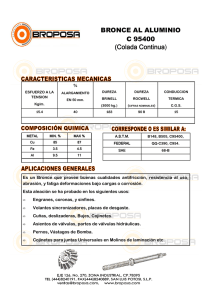

Dureza: es la resistencia que opone una superficie lisa de un mineral a ser rayado. La dureza se puede medir de dos maneras: - en forma absoluta, utilizando un aparato llamado durómetro o esclerómetro, - en forma relativa, comparando la dureza del mineral estudiado con otros de dureza conocida. Es el método más rápido. Se efectúa empleando la Escala de dureza de Mohs que está compuesta por diez minerales, ordenados correlativamente desde el más blando (talco) al más duro (diamante): 1. Talco 2. Yeso 3. Calcita 4. Fluorita 5. Apatita 6. Ortosa 7. Cuarzo 8. Topacio 9. Corindón 10. Diamante Para determinar la dureza se va probando progresivamente con los distintos minerales de la escala. Por ejemplo, si el mineral problema es rayado por la fluorita -dureza: 4- y a su vez ese mineral raya a la calcita -dureza: 3- significa que dicho mineral tiene una dureza relativa entre 3 y 4. Estos diez minerales se pueden también agrupar en: Muy blandos: se rayan con la uña. Son los que tienen dureza 1 y 2. Blandos: se los puede rayar fácilmente con un cortaplumas o con un vidrio. Son los de dureza 3 y 4. Semi-duros: se rayan con dificultad con un clavo o con un cortaplumas. Son los de dureza 5 y 6. Duros y muy duros: rayan al vidrio y al acero. Son los de dureza 7, 8, 9 y 10. Otras propiedades que dependen de la estructura cristalina son: Clivaje: propiedad que presentan algunos minerales de separarse, según ciertos planos -planos de clivaje- cuando son golpeados. Fractura: es la forma irregular en que se presenta la superficie de un mineral al romperse. Tenacidad: es la resistencia que ofrece un mineral a la ruptura, trituración, curvatura o seccionado. Dureza por rayado, Escala de Mohs: La dureza de rayado fue estudiada por el mineralogista vienés Friedrich Mohs (17731839) para la determinación de los minerales. La dureza de rayado la definió como la resistencia que opone un mineral a ser rayado por un objeto afilado. Mohs diseñó una escala comparativa a partir de 10 minerales de diferente dureza (la escala de Mohs), que hasta la fecha se utiliza en todo el mundo. Y todos los minerales y piedras que conocemos se ordenan según esta escala de dureza. Las piedras preciosas con una dureza de rayado entre 1 y 2 se consideran blandas, las comprendidas entre 3 y 5 grados semiduras, y las de más de 6 grados, duras. Dureza por Maquinabilidad La maquinabilidad es una propiedad de los materiales que permite comparar la facilidad con la que pueden ser mecanizados por arranque de viruta. La maquinabilidad también puede definirse como el mejor manejo de los materiales y la facilidad con la que pueden ser cortados con una segueta o con una máquina de corte. La maquinabilidad también depende de las propiedades físicas de los materiales: Los factores que suelen mejorar la resistencia de los materiales a menudo degradan su maquinabilidad. Por lo tanto, para una mecanización económica, los ingenieros se enfrentan al reto de mejorar la maquinabilidad sin perjudicar la resistencia del material. Es difícil establecer relaciones que definan cuantitativamente la maquinabilidad de un material, pues las operaciones de mecanizado tienen una naturaleza compleja. En algunos casos, la dureza y la resistencia del material se consideran como los principales factores a evaluar. Los materiales duros son generalmente más difíciles de mecanizar pues requieren una fuerza mayor para cortarlos. Sobre estos factores influyen propiedades del material como su composición química, conductividad térmica y su estructura microscópica. A veces, sobre todo para los no metales, estos factores auxiliares son más importantes. Por ejemplo, los materiales blandos como los plásticos pueden ser difíciles de mecanizar a causa de su mala conductividad térmica. Dureza por Desgaste o lima Es el procedimiento más simple y más extendido para apreciar la fuerza de los metales. Es útil para tener idea de la dureza conseguida después del temple de las herramientas y en las piezas cementadas. En el taller un auxiliar magnífico y rápido, pero está sujeto a errores subjetivos y los resultados obtenidos no se pueden expresar en datos numéricos. Con aproximación se puede admitir que las piezas a las que no "entra" la lima, tienen dureza superior a 60 Rockwell-C y las que son rayadas tienen un dureza inferior a esta cifra. Comparando el esfuerzo necesario para el rayado o la profundidad o anchura de las huellas, se puede calificar con cierta aproximación la dureza de diferentes materiales. Dureza por absorción de energía, Escleroscopio de Shore Con este procedimiento se mide con qué profundidad un cuerpo penetra dentro de un material. El indentador se somete a una carga a través de un muelle con unas características predefinidas. Cuanto más grande la dureza del material a ensayar, menor la profundidad de penetración y mayor la carga aplicada. Según la variación de las diferentes formas del indentador y las características de los muelles se establecen una serie de escalas Shore diferentes. Las escalas más conocidas son Shore A y D. Para aplicaciones específicas existen otras escalas, tales como Shore B, C, 0, 00, 000, y D0. El campo de aplicación comprende desde los elastómeros blandos (Shore A) hasta los termoplásticos (Shore D). Zwick produce durómetros Shore analógicos, pero también en versión digital con pantalla y con opción de conexión a un PC. Dureza por penetración a) Pruebas más comunes b) Procedimiento de pruebas, cargas, indentadores y fórmulas para obtener la dureza Brinell y Vickers Dureza brinell (hb): Usa como penetrador una esfera de 10mm acero curvo o Carburo de wolframio. El estándar ASTM E 10-78 define la dureza Brinell como un método de ensayo por indentación por el cual, con el uso de una máquina calibrada, se fuerza una bola endurecida, bajo condiciones específicas, contra la superficie del material a ensayar y se mide el diámetro de la impresión resultante luego de remover la carga. El valor de dureza HB viene dado por: Donde P es la carga y S es la superficie de la huella. Donde L es la carga y D es el diámetro de la bola, d es el diámetro de la huella. La dureza es inversamente proporcional a la huella que deja el penetrador en su superficie. Dureza vickers (hv): El ensayo de dureza Vickers, llamado el ensayo universal, es un método para medir la dureza de los materiales. Sus cargas van de 5 a 125 kilopondios (de cinco en cinco). Su penetrador es una pirámide de diamante con un ángulo base de 136°. Se emplea para láminas delgadas hasta 0,15 mm (0.006 milésimas de pulgada.) y no se lee directamente en la máquina. Para determinar el número de dureza se aplica la siguiente fórmula: : Este tipo de ensayo es recomendado para durezas superiores a 500 HB (en caso de ser inferior, se suele usar el ensayo de dureza Brinell). Este ensayo, además, puede usarse en superficies no planas. Sirve para medir todo tipo de dureza, y espesores pequeños.