02

Anuncio

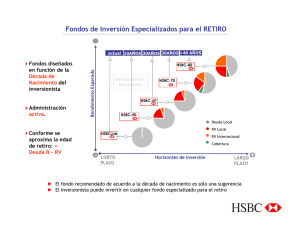

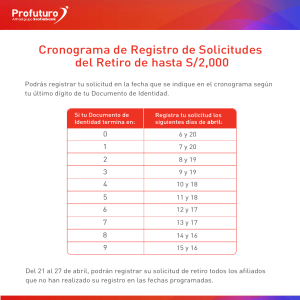

INTRODUCCION BARRICK EN LATINO AMERICA Minera Barrick Misquichilca, pertenece a Barrick Gold Corporation, fundada en 1983; comenzó sus opera ciones en territorio el Nacional con la adquisición de Arequipa Resources Ltd en 1996 junto con más de 40 propiedades incluida la mina Pierina. Pierina, se encuentra en la Cordillera Negra a 18 Km de la ciudad de Huaraz a una altitud de 4200 m. s. n. m. Otros proyectos de Barrick en Latino America son: Alto Presencia de Barrick en Latino America chicama (Sierra norte del Peru), Pascua Lama& Veladero (Frontera Chile&Argentina) Para Minera Barrick, la práctica medio ambientalista, constituye uno de los pilares principales para una buena operación minera. Su permanente afán de proteger el medio ambiente, a través de acciones de prevención, control ambiental, reforestación dentro de las instalaciones y fuera de ellas. La actividad principal de Barrick, es la extracción de oro y plata, mediante el proceso de lixiviación en pilas, para lo cual es necesario regar las pilas de lixiviación con solución cianurada. El mineral es obtenido por voladura del tajo abierto de la mina Pierna y chancado para optimizar la recuperación del oro. Los procesos para la obtención son detallados en el siguiente punto. PROCESO PRODUCTIVO Chancado de mineral: El mineral extraído desde la mina, se transporta en camiones, descargándose directamente en la chancadora primaria, donde es reducido de tamaño hasta 6 “. Transportado luego por fajas transportadoras y separado según tamaño. El mineral mayor a 3/4”, seleccionado por zarandas vibratorias es nuevamente reducido por medio de dos chancadoras cónicas; luego el mineral es transportado por una faja transportadora de 2400 m de longitud hacia una tolva de almacenamiento de 3000 TM ubicada cerca de las canchas de lixiviación. Lixiviación en pilas: El mineral es transportado, desde la tolva almacenamiento por camiones, y apilado sobre el Pad de Lixiviación. Las pilas son regadas con solución cianurada (pH > 10) y de acuerdo a la cinética de reacción, el oro es disuelto y llevado en la solución a la planta de procesos. Proceso Merrill Crowe: La solución cargada con oro y plata disueltas principalmente, es bombeada hacia la planta de Merrill Crowe, la cual es decantada y filtrada para eliminar los sólidos. La solución con sólidos menores a 5 ppm pasa luego por una torre de vacío para desoxigenarla y realizar la precipitación del oro con polvo de zinc, luego de la cual el mineral disuelto es convertido en sólido, recuperándolo por medio de filtrado y eliminando la solución pobre. La solución pobre es tratada, elevando el contenido de cianuro (pH > 10) para nuevamente ir a las pilas de lixiviación. Fundición: El precipitado en los filtros, es “cosechado”, mezclado con fundentes y enviado a los hornos de retortas para su secado, tostado y recuperación de mercurio. Luego enviado a los hornos de fundición y separando el oro y la plata de los otros minerales; los productos obtenidos son las escorias (sin ningún valor) y el doré (30 % oro y 70 % plata) en barras. El mantenimiento de los equipos de Mina y Procesos, garantizan el correcto funcionamiento de los mismos, ofreciendo una disponibilidad optima. El equipo de mantenimiento, necesita de cambios constantes que lo lleve a atender las exigencias del área produ ctiva, para ello se renueva con nuevos conceptos y técnicas modernas. MANTENIMIENTO VISION Ser un Proceso de Mantenimiento Productivo con recurso humano profesional, capaz, con espíritu de servicio, que desarrolle con efectividad las actividades de prevención del mantenimiento y colaboración en la eliminación de accidentes de trabajo, protegiendo el medio ambiente, haciendo uso racional de los recursos y cumpliendo los estándares de conducta de la empresa. MISIÓN Proceso responsable de Mantener en condiciones óptimas de operación las maquinarias, equipos y planta de producción de la empresa, siendo eficaces, eficientes y efectivos. KPIs DE MANTENIMIENTO Indicadores clave del mantenimiento que miden la efectividad de la gestión del mantenimiento. Los principales indicadores en mantenimiento son: KPI's de Mantenimiento ID KPI 1Disponibilidad 2Costos de Mantenimiento 3MTTR 4MTBF 5Ratio de Mantenimiento no programado 6Presicion de servicio Descripcion Disponibilidad neta del equipo Costo por mantenimiento de equipos Tiempo medio para reparacion Tiempo medio entre fallas Relacion de horas por paradas de mantenimiento programadas y no programadas Presicion en la ejecucion del PM KPI's de Mantenimiento en sSguridad y Medio Ambiente 1Accidentes con tiempo perdido Numero de accidentes con tiempo perdidos 2Numero de horas con tiempo perdido Total horas por accidents con tiempo perdido 3Medio ambiente Numero de derrames efectuados por mantenimeinto Los retos que enfrenta el Equipo de Mantenimiento son los de ralizar trabajos oportunos eficazmente con seguridad y respeto al medio ambiente: para ello Mantenimiento toma el sistema de Mejoramiento Continuo y las herramientas que ofrece, junto con los conceptos modernos de mantenimiento como es el caso del SMED. DISPONIBILIDAD DE CHANCADO 100.00% 80.00% 60.00% Real 40.00% Budget 20.00% 0.00% 1999 2000 2001 2002 2003 2004 DISPONIBILIDAD EN PLALTA DE CHANACDO Uno de los puntos principales en la extracción del oro es el proceso de chancado. Mantenimiento, mide la efectividad de su labor en la planta de chancado mediante la disponibilidad. La disponibilidad en chancado, mide las horas paradas por mantenimiento en relacion al numero total de horas. Las paradas por mantenimiento pueden ser programadas y no programadas. GRUPOS DE MEJORAS Las áreas operativas junto con las áreas de soporte de la Mina Pierina, formaron grupos de mejoras para atacar diversos problemas que afectan a la producción, seguridad y medio ambiente. Entre ellos mejorar la disponibilidad de la planta de chancado. Una de las herramientas del mejoramiento continuo es el programa de sugerencias; el cual aprovecha el elemento mas importante para Minera Barrick, el factor humano. La apreciación subjetiva de los empleados, corroborada con la información técnica, determinaron que una de los mayores demoras de mantenimiento en la planta de chancado fue el cambio de concavas. 120.0% 25 100.0% 20 80.0% 15 60.0% 10 40.0% 5 20.0% 0 0.0% Cambio de Cambio de Reparación de Reforzamiento Cambio de Cambio de Cambio de pl. Cortinas del Cambio de Reforzamiento Reforzamiento Cambio de Cambio de Reforzamiento Cambio de Cambio de pl. Cambio de Inspeccion de Chequeo de Cambio de Cambio de Cambio de Cambio de Cambio de Inspeccion de Empalme de Cambiod e Cambio de pl. Cambio de Cambio de Cambio de Chequeo de Cambiod e Cambio de 30 En la primera etapa de chancado, contamos con una Chancadora Svedala 42x65. El trabajo mayor de mantenimiento en este equipo es el cambio de forros cóncavos. 60 50 40 30 20 10 Oc t-9 8 Di c-9 8 Fe b-9 9 Ab r-9 9 Ju n-9 9 Ag o-9 9 Oc t-9 9 Dic -99 Fe b-0 0 Ab r-0 0 Ju n-0 0 Ag o-0 0 Oc t-0 0 Dic -00 Fe b-0 1 Ab r-0 1 Ju n-0 1 Ag o-0 1 Oc t-0 1 Dic -01 Fe b-0 2 Ab r-0 2 Ju n-0 2 Ag o-0 2 Oc t-0 2 Dic -02 Fe b-0 3 0 El disminuir tiempos de mantenimiento en este trabajo, requirió fabricación de herramientas nuevas, cambio de procedimientos de mantenimiento y rediseño del equipo. SMED Conocido como la reducción del Set-up o cambio rápido, sus principios pueden ser aplicados en cualquier ambiente. DEFINICION DE UN PROGRAMA DE CAMBIO RAPIDO. Un cambia normalmente es definido como cualquier proceso de cambio de una maquinaria entre los estados de... Operativo ---------------à Parado ---------------à Operativo Un programa de cambio rápido en un programa de mejoramiento que esta focalizado en: •Reducir el tiempo de un cambio. •Reducir los costos y los esfuerzos requeridos para efectuar … definido por el tiempo entre el arranque de un cambio (normalmente parada), o la última pieza producida y el comienzo de una producción a toda velocidad de un producto. el cambio. •Extraer los beneficios que los cambios modernos proveen en muchas área del sistema de producción. El SMED provee los siguientes seis pasos principales: Antes de Despues de para la maquina parar 1. Medición del tiempo total del Set-Up 2. Determinar los pasos internos y exte rnos. 3. Convertir los pasos internos en externos y sacar los externos fuera del Set-up. 4. Reducir el tiempo de los pasos internos. 5. Mejorar los pasos externos. 6. Estandarizar el nuevo procedimiento del Set-up. Pasos 1 Medir tiempo de Set-up Preguntas Accion ¿Cuanto es el tiempo de pérdida Registrar el tiempo total entre el de producción debido a este último producto bueno y el Set-up? nuevo producto bueno a total velocidad. 2 Determinar pasos internos y ¿Qué pasos deben efectuarse externos mientras la operación está parada y cuales pueden ser hechos en operación? Analizar el Set-up dividiendo en los pasos elementales y categorizar cada uno en externo o interno. 3 Convertir los pasos internos ¿Qué pasos pueden ser Retirar los pasos que se pueden en externos y sacar los efectuados antes o después del efectuar fuera del Set-up. externos fuera del Set-up Set-up? 4 Reducir los pasos internos ¿Qué se puede hacer para que Rediseñar los paso internos del los pasos internos sean más Set-up para reducirlos o rápidos y eficientes? simplificar los mismos analizando los tiempos muertos y reagrupar. 5 Mejorara los pasos externos ¿Qué se puede hacer en los Rediseñar los elementos elementos externos para que externos para mejorar la sean más eficientes y de menor eficiencia. costo? 6 estandarizar y mantener el nuevo procedimiento del Set-up ¿Como podemos mantener nuestros mejoramientos en el tiempo del Set -up? Hacer un check list de preparación y escribir un procedimiento estandard, definir otros estandares, colocar metas y monitorear la eficiencia. CAMBIO DE CÓNCAVAS, APLICACIOON DE SMED PASO 1: (Video resumido de cambio de concavas original: 7 min) TIEMPOS DE CAMBIO DE CONCAVAS EN CHANCADO PRIMARIO ACTIVIDADES PROGRAMADAS H-Inicio H-Final H-Total Turno Dia 7: 00 am. A 7:40 pm ) 1 Trabajos Preventivos Limpieza Dump Pocket 5:00 8:45 3:45 3:45 2 Retiro de Mantle Instalación de candados de seguridad Retiro de plata forma superior Retiro de Spider Instalación de lineas de seguridad Retiro de Mantle 8:45 8:50 9:10 9:40 9:50 8:50 9:10 9:40 9:50 10:00 0:05 0:20 0:30 0:10 0:10 1:15 10:00 10:25 10:25 12:00 0:25 1:35 12:00 3:50 3:50 3:50 4:00 6:00 4:00 6:00 7:40 0:10 2:00 1:40 9:40 Turno Noche ( 7: 00 pm. A 7:00 am. ) 4 Cambio de sillas Limpieza de Baking 7:40 8:10 0:30 0:30 5 Montaje de Cóncavas Armar Cóncavas (Fila 01 y 02) Vaciado de Backing (Fila 01 y 02) Armar Cóncavas (Fila 03 y 04) Vaciado de Backing (Fila 03 y 04) Rellenado de Backing Retiro de lineas de seguridad Limpieza del Area 8:10 9:50 10:10 12:10 1:30 2:25 2:40 9:50 10:10 10:45 1:30 2:25 2:40 3:25 1:40 0:20 0:35 1:20 0:55 0:15 0:45 5:50 6 Armado de Chancadora Retiro de tubo central Instalación de Mantle Instalación de Spider Instalación de plataforma superior Ajuste de pernos del Main Frame Retiro de materiales/herramientas Retiro de candados de seguridad 3:25 3:30 4:00 4:40 5:00 5:15 6:30 3:30 4:00 4:40 5:00 5:15 6:30 7:00 0:05 0:30 0:40 0:20 0:15 1:15 0:30 3:35 3 Retiro de Cóncavas Colocar Planchas Sóldar Oreja a Cóncavas Corte de Cóncavas (Fila 01 y Retiro de Cóncava (Fila 01 y Corte de Cóncavas (Fila 03 y Retiro de Cóncava (Fila 03 y Instalación de tubo central Limpieza de Main Frame Cambio de pestañas 02) 02) 04) 04) Total de Horas de Cambio de Cóncavas : 05:00 / 08-Nov07:00 / 09-Nov 26:00 PASO 2: TIEMPOS DE CAMBIO DE CONCAVAS EN CHANCADO PRIMARIO ACTIVIDADES PROGRAMADAS Ext Int x x Turno Dia 7: 00 am. A 7:40 pm ) 1 Trabajos P reventivos Limpieza Dump Pocket 2 Retiro de Mantle Instalación de candados de seguridad Retiro de plata forma superior Retiro de Spider Instalación de lineas de seguridad Retiro de Mantle 3 Retiro de Cóncavas Colocar Planchas Sóldar Oreja a Cóncavas Corte de Cóncavas (Fila 01 y Retiro de Cóncava (Fila 01 y Corte de Cóncavas (Fila 03 y Retiro de Cón cava (Fila 03 y Instalación de tubo central Limpieza de Main Frame Cambio de pestañas x x x 02) 02) 04) 04) Turno Noche ( 7: 00 pm. A 7:00 am. ) 4 Cambio de sillas Limpieza de Baking 5 Montaje de Cóncavas Armar Cóncavas (Fila 01 y 02) Vaciado de Backing (Fila 01 y 02) Armar Cóncavas (Fila 03 y 04) Vaciado de Backing (Fila 03 y 04) Rellenado de Backing Retiro de lineas de seguridad Limpieza del Area 6 Armado de Chancadora Retiro de tubo central Instalación de Mantle Instalación de Spider Instalación de plataforma superior Ajuste de pernos del Main Frame Retiro de materiales/herramientas Retiro de candados de seguridad x x x x x x x x x x x x x x x x x x x x x x x x x x x x x x x x x x x x H-Total PASO 3: TIEMPOS DE CAMBIO DE CONCAVAS EN CHANCADO PRIMARIO ACTIVIDADES PROGRAMADAS Ext Int x x H-Total Turno Dia 7: 00 am. A 7:40 pm ) 1 Trabajos Preventivos Limpieza Dump Pocket 2 Retiro de Mantle Instalación de candados de seguridad Retiro de plata forma superior Retiro de Spider Instalación de lineas de seguridad Retiro de Mantle 3 Retiro de Cóncavas Colocar Planchas Sóldar Oreja a Cóncavas Corte de Cóncavas (Fila 01 y Retiro de Cóncava (Fila 01 y Corte de Cóncavas (Fila 03 y Retiro de Cóncava (Fila 03 y Instalación de tubo central Limpieza de Main Frame Cambio de pestañas x x x 02) 02) 04) 04) Turno Noche ( 7: 00 pm. A 7:00 am. ) 4 Cambio de sillas Limpieza de Baking 5 Montaje de Cóncavas Armar Cóncavas (Fila 01 y 02) Vaciado de Backing (Fila 01 y 02) Armar Cóncavas (Fila 03 y 04) Vaciado de Backing (Fila 03 y 04) Rellenado de Backing Retiro de lineas de seguridad Limpieza del Area 6 Armado de Chancadora Retiro de tubo central Instalación de Mantle Instalación de Spider Instalación de plataforma superior Ajuste de pernos del Main Frame Retiro de materiales/herramientas Retiro de candados de seguridad Modificado x x x x x Modificado Eliminado Modificado Modificado Modificado Modificado Eliminado x x x x x x x x x x x x Modificado x x x Externo Extreno x x x x x x Extreno x x x Modificado x x x x x x x Eliminado Optimización en cambio de cóncavos: Item 1: Limpieza Se instala cadena en borde de la boca de la chancadoras (Dump hooper) , que con ayuda de grúa, se ritira y facilita limpieza del área. Se utiliza pequeña retroexcavadora CAT428 para limpieza interna en Dump hooper. Se utiliza rock breaker. Item 2: Retiro de mantle Se adquiere mayor numero de elementos de izaje que facilitan el rápido retiro del mantle, spider, plataforma, etc. Item 3: Retiro de cóncavos Se utiliza lanzas de corte, que ayudan al corte rápido de los forros cóncavos. Se utiliza herramienta acoplable al rock Breaker para desprendimiento rápido de concavas. Se utiliza bandejas receptoras para retiro rápido de cóncavos en grupos completos. Se elimina el soldar orejas en las concavas. Se elimina castillo central. Item 4: Cambio de sillas Se programa en otro mantenimiento de menor duración. Item 5: Montaje de cóncavos Se utiliza andamios para armado externo de cóncavos, e instalación rápida en conjuntos de filas completas. Item 6: Armado de chancadora Se adquiere mayor numero de elementos de izaje que facilitan la rápida instalación mantle, spider, plataforma, etc. HERRAMIENTAS UTILIZADAS EN CAMBIO DE CONCAVOS Lanzas de corte: Bateria de botellas de oxigeno conectadas con valvulas, alimentan a tubos con de corte; que aceleran el corte de los concavos. Bandejas: Estructuras metalicas resistentes al impacto (por caida de concavas), permite recepcionar las concavas retiradas en conjunto. La disposicion de las bandejas permite el retiro secuencial de filas de concavas (una bandeja bajo otra). El retiro de las bandejas se realiza con elementos de izaje junto a las concavas usadas. Andamios: Estructuras metalicas para armado de concavas fuera del lugar de trabajo en tiempo fuera del mismo trabajo. P:ermite instalar las concavas en filas completas secuancialmente. Cajones metalicos: Estructuras metalicas para ingreso rapido de materials y herramientas. Se minimizan tiempos de ingreso/retiro, y uso de gruas. Se recorta tiempos de limpieza. Otras herramientas: Elementos de izaje Puntas del Rock breaker Plataformas se seguridad CAMBIO DE CÓNCAVAS, APLICANDO TECNICAS SMED (Video resumido de cambio de concavas nuevo: 7 min) NUEVOS RETOS El sistema de mejoramioento continuo, nos hace reflexionar en nuestros logros obtenidos. Nuestro nuevo reto es mejorar el procedimiento empleado en cambio de cóncavos. Mejoras tratadas en una segunda etapa fueron: Contruccion de cóncavos en dos filas (antes cuatro filas). Mejoras en una etapa posterior: Construccion de estructuras dentro de la chancadora facil de izar, que permita limpieza inmediata del dump hooper y la utilización de mayor numero de herramientas. EVALUACION DE RESULTADOS Se logro disminuir el tiempo de cambio de concavas 51 horas 1999, 26 horas antes de aplicar SMED (2002) y 14 horas con tecnicas SMED. La disminución de tiempo aumento la disponibilidad anual en 0.21% anual y 2.47 % promedio mensual. Ganancia en producción equivalente en US$ 144 000. CONCLUSIONES ANEXOS SISTEMA DE MEJORAMIENTO CONTINUO INDICADORES DE MANTENIMEINTO SMED FOTOS DE CAMBIO DE CONCAVAS