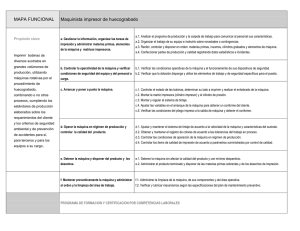

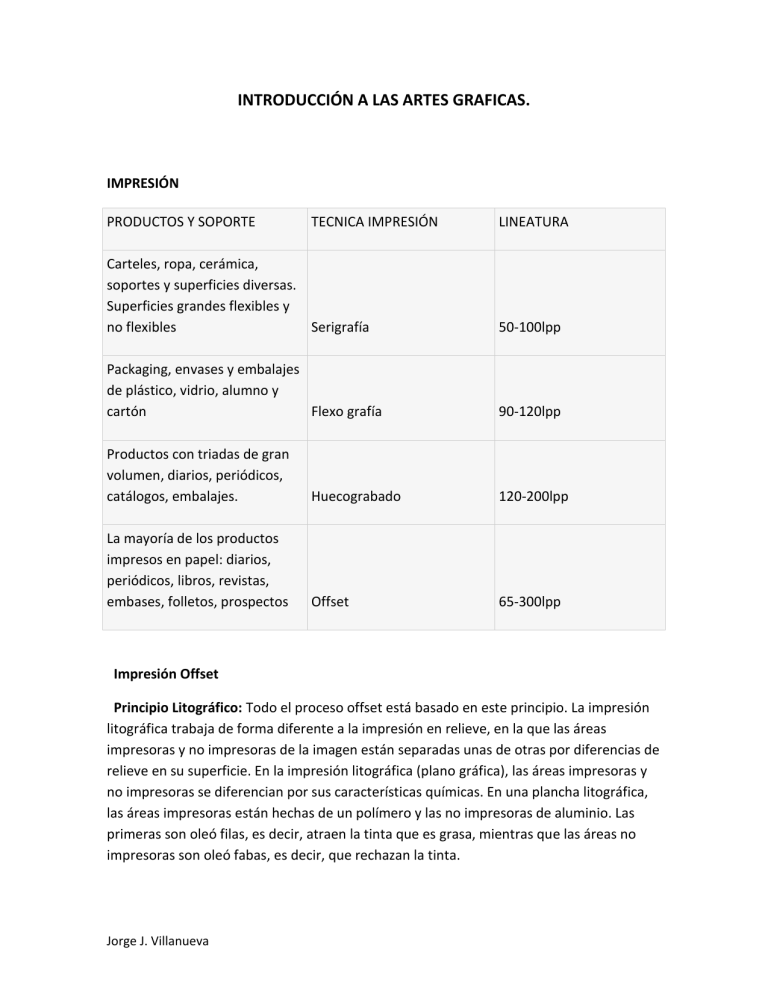

INTRODUCCIÓN A LAS ARTES GRAFICAS. IMPRESIÓN PRODUCTOS Y SOPORTE TECNICA IMPRESIÓN LINEATURA Carteles, ropa, cerámica, soportes y superficies diversas. Superficies grandes flexibles y no flexibles Serigrafía 50-100lpp Packaging, envases y embalajes de plástico, vidrio, alumno y cartón Flexo grafía 90-120lpp Productos con triadas de gran volumen, diarios, periódicos, catálogos, embalajes. Huecograbado 120-200lpp La mayoría de los productos impresos en papel: diarios, periódicos, libros, revistas, embases, folletos, prospectos Offset 65-300lpp Impresión Offset Principio Litográfico: Todo el proceso offset está basado en este principio. La impresión litográfica trabaja de forma diferente a la impresión en relieve, en la que las áreas impresoras y no impresoras de la imagen están separadas unas de otras por diferencias de relieve en su superficie. En la impresión litográfica (plano gráfica), las áreas impresoras y no impresoras se diferencian por sus características químicas. En una plancha litográfica, las áreas impresoras están hechas de un polímero y las no impresoras de aluminio. Las primeras son oleó filas, es decir, atraen la tinta que es grasa, mientras que las áreas no impresoras son oleó fabas, es decir, que rechazan la tinta. Jorge J. Villanueva Solución de mojado: Para que la tinta no se adhiera a las áreas no impresoras de la plancha, está se humedece con una delgada película de agua de mojado antes de aplicarlo en la tinta (el agua, al hacer una capa muy fina, se agrupa en gotas más gordas). Pero la tensión superficial del agua no le permitiría cubrir de forma uniforme toda la superficie, pues el estado puro tiene a generar pequeñas gotas separadas; para evitarlo se reduce la tensión superficial añadiendo alcohol. Los valores de pH y la dureza de la solución de mojado deben ser los correctos (la dureza del agua es el contenido de calcio y magnesio). Las aguas duras contienen altos contenidos de diversas sales minerales que en ciertas cantidades pueden causar la separación de los pigmentos de las tintas. Al disolverse, los pigmentos podrían mezclarse con el agua de las partes no impresoras, de modo que estas puedan volver en partes impresoras. Este fenómeno, por el que la solución adquiere el color de la tinta y lo transporta hasta el papel, se denomina toning (coloración de las zonas sin imagen). La dureza de la solución se controla mediante un aditivo regular que también nos va a regular el valor del pH. La mantilla de caucho: La impresión offset es una técnica indirecta de impresión, en la cual la tinta no se transfiere al papel directamente desde la plancha impresora. El cilindro porta planchas transfiere primero la imagen de impresión a un rodillo cubierto por una mantilla de caucho que a su ver la transfiere al papel. El papel pasa entre un cilindro porta mantilla de caucho y un cilindro de impresión. Es importante que la mantilla de caucho pueda absorber la tinta desde la plancha impresora para transferirla al papel. Si la mantilla tiene dificultad de transferencia de la tinta al papel, se puede rasgar la superficie de este, dando lugar a pequeñas motas arrancadas del papel. La mantilla de caucho es un objeto delicado que por efecto de desgaste debe ser cambiado frecuentemente. También es corriente que la mantilla deba cambiarse porque una compresión excesiva haya provocado una pérdida de su elasticidad como por ejemplo cuando una hoja pasa doblada por la máquina de imprimir. La tinta: Las tres características más importantes de la tinta son: Sus características cromáticas, su pureza, su correspondencia con el color estándar utilizado y su saturación Sus características físicas (fluidez y viscosidad) Sus características de secado sobre el papel Las características cromáticas de la tinta dependen de sus pigmentos. Los pigmentos están constituidos por pequeñísimas particular que pueden ser orgánicas (hollín) o inorgánicas (precipitaciones químicas). Para que los pigmentos queden ligados al papel, se mezclan Jorge J. Villanueva con un agente aglutinante. La tinta debe tener una buena capacidad de adhesión al papel. Este agente aglutinante también proporciona fluidez a la tinta y también impide que los pigmentos se disuelvan en la solución de mojado, evitando así el toning. Loa agentes aglutinantes en las tintas offset están compuestos por resinas, alquílicos y aceites minerales. La combinación de estos componentes da a la tinta sus propiedades de secado. Al aplicar la tinta sobre el papel, lo primero que se produce es la absorción del aceite mineral. Ello permite que la tinta se asiente, lo cual sustituye la primera fase de secado; por esos es importante que el papel tenga una buena capacidad de absorción. También es importante que no sean absorbidos los pigmentos, sino que queden sobre la superficie ya que si son absorbidos la saturación de color de la tinta resulta peor. Los pigmentos, los alquids y las resinas que no son absorbidas por el papel, forman una especie de gelatina sobre la superficie. Esta gelatina hace que la tinta quede lo suficientemente seca como para no repintar el siguiente pliego cuando se deposita sobre la anterior en la pila del recibidor (Repinte). Este gel se seca después por contacto con el oxígeno del aire. Esta es la segunda fase de secado y se denomina “curado” de la tinta u oxigenación. A veces se usa radiación ultravioleta para acelerar el curado. Offset sin agua: Esta impresión funciona en principio de la misma manera que la impresión offset con agua. En offset sin agua se utiliza una capa de silicona en vez de agua para diferenciar las áreas de la plancha impresoras de las no impresoras; se requieren planchas especiales recubiertas con esa capa de silicona. Se utilizan tintas menos fluidas que en offset con agua. A menudo, las máquinas de imprimir son máquinas offset con agua reconstruidas, en las que se colocan unos rodillos que regulan la temperatura de las tintas y por ello sus propiedades impresoras. Ventajas: Mayor definición de los puntos de trama que permiten una impresión con una literatura más alta. La eliminación del factor “equilibrio agua-tinta” reduce el tiempo de ajuste de la máquina. Permite una densidad de tinta más elevada en la impresión (color de saturación más elevado, lo que proporciona un mayor rango cromático. Ausencia de solución de mojado elimina el uso de alcohol, lo que reduce el impacto ambiental Jorge J. Villanueva Desventajas: Es más fácil que se produzcan motas, en parte porque la tinta es viscosa y en parte porque la ausencia de agua de mojado implica también su ausencia como agente de limpieza. Es necesario regular el tamaño de los cuerpos de impresión lo que encarece el proceso. Máquinas para impresión offset Hay dos tipos de máquinas offset: las de alimentación de hojas (o de pliegos) y las de alimentación de bobina. El primer tipo es el más habitual: Offset de bobina: Esta máquina se utiliza por lo general para impresiones de baja calidad. Es adecuada para tiradas grandes, a partir de 15.000 ejemplares aproximadamente. Los acabados avanzados difícilmente se pueden hacer en la fase de impresión, por lo que lo más corriente es que solamente se incluyan el plegado y el grapado. Suele imprimirse en offset de bobina, los periódicos, algunas revistas, folletos, etc. Offset de hojas: Con este sistema de impresión se puede imprimir prácticamente la mayoría de los productos imprimibles en soporte papel. Como su nombre indica se utiliza hojas de papel. Este sistema ofrece enormes posibilidades de elección respecto al tipo de papel y su calidad. Además esta impresión puede ser sometida a múltiples tratamientos de pos-impresión, como la minación, encuadernación mediante calado y cosido. Suelen imprimirse de este modo las memorias de las empresas, postres, folletos comerciales, libros y otros impresos de calidad. Transporte de la hoja: En una máquina de imprimir de offset en hojas, los mecanismos de agarre de las hojas y el suministro de los cuerpos de impresión influyen en la calidad final del producto impreso. Estos mecanismos tienen tres funciones principales: Recoger una hoja de la pila del papel de la bandeja de entrada. Controlar que entre una sola hoja en la prensa de cada vez. Ajustar o registrar la hoja de modo que todas entre en la máquina de imprimir exactamente de la misma manera. El sistema de registro es importante para asegurar que la imagen será impresa exactamente en el mismo sitio en todas las hojas. La parte de la máquina de imprimir que recoge el pliego de papel de la pila de entrada se denomina alimentador (feeder). Jorge J. Villanueva Unidad de impresión: La parte de la máquina de impresión en la que la tinta se transfiere al papel se llama unidad de impresión. Existen cuatro versiones básicas: unidades de tres cilindros, unidades de cinco cilindros, unidades satélites y unidades perfector. La unidad de tres cilindros, que es la versión más corriente en las máquinas de hoja, está compuesta por un cilindro de impresión, un cilindro porta mantilla y un cilindro porta plancha. Este conjunto impresor, imprime solo un color en cada una de las caras del papel. Cuando se imprime con más de una tinta, hay varios cuerpos de impresión en hilera, una para cada tinta, cada una con su unidad de impresión de tres cilindros. La unidad de impresión de cinco cilindros, también se utiliza principalmente en las máquinas de imprimir de hoja. Está constituida por dos cilindros porta planchas, dos porta mantilla y uno de impresión común. Esto significa que se imprime con dos cintas en una misma cara del papel. La unidad de impresión de tipo satélite se utiliza principalmente en máquinas de imprimir de offset de bobina, pero en ocasiones también en offset de hoja. Una hoja que pasa a través de un conjunto impresor tipo satélite, se mantiene con la misma grapa de sujeción a través de toda la máquina, con lo cual, facilita el registro entre las tintas. Este conjunto está compuesto por cuatro cilindros porta plancha, cuatro cilindros porta matilla y uno de impresión común. Imprime cuatro tintas consecutivamente en una misma cara de papel. La unidad de impresión perfector se utiliza exclusivamente en máquinas offset de bobina. En la misma unidad de impresión se imprimen las cuatro tintas en ambas caras del papel con una sola pasada por la maquina offset. Esta unidad no incluye ningún cilindro de impresión, sino que los cilindros porta mantillas situados en ambos lados de la banda de papel, actúan como cilindros de impresión. Controles de impresión offset Al imprimir siempre deben colocarse las tiras de control en las hojas para medir y controlar la calidad de la impresión. Algunos parámetros que deben comprobarse son: la ganancia de punto, la densidad, trapping y límite de cobertura de tinta. Ganancia de punto: Se produce cuando la tinta se transfiere desde la plancha a la mantilla de caucho y desde esta al papel. Al pasar la tinta por las zonas de presión de los rodillos los puntos de trama se agrandan ligeramente, lo cual genera un oscurecimiento de los niveles tonales y de las imágenes. Puesto que la ganancia de punto da como resultado el oscurecimiento del impreso, debe ser compensado con el original digital. Para que esto se pueda hacer correctamente, es necesario saber cuál es la ganancia de punto debida al proceso de impresión (incluyendo fluidez de la tinta), cual es debida al papel y cual es debida a la trama que se utilizara. El impresor debe controlar regularmente las ganancias Jorge J. Villanueva de punto y anotar los valores obtenidos. Una imagen que no haya sido ajustada para compensar esta ganancia saldrá más oscura de lo deseado en la impresión. Los papeles no estucados por regla general dan una ganancia mayor que los papeles estucados, y el papel de periódico una ganancia aún mayor. Los fabricantes tienen la información de ganancia de punto de sus diferentes calidades del papel. También la técnica de impresión empleada influye en el grado de ganancia. El rotativo offset de bobina se caracteriza por un mayor nivel de ganancia que la offset de hojas, a igual calidad de papel. Finalmente una mayor lineatura de trama siempre da una ganancia algo mayor que una lineatura menor, en el caso de usar la misma técnica de impresión y un papel similar. La ganancia de punto se mide con un densitómetro en las tiras de control. Los valores tonales de referencia habitual son el 40% y el 80%. Siempre se mide en unidades de porcentaje absolutas, por tanto un valor tonal del 40% en la película (fotolito) se transformaran en uno de 63% en la impresión, si la ganancia de punto es el 23%. Densidad: Es una medida que expresa la cantidad de tinta que aplica la máquina de impresión en un papel determinado. Si la capa de tinta no es suficientemente densa, el impreso presentará un aspecto mate y apagado. Si hay un exceso de tinta y los puntos de la trama se deformas y extienden, se obtendrá un contraste pobre y también pueden existir problemas de secado que a su vez causen el repinte de los pliegos. Por eso es importante utilizar una cantidad de tinta apropiada en relación con el papel. Para medir los tonos de las tiras de control se utiliza un densitómetro. Estas tiras debe haber por lo menos un área de tono lleno de cada tinta. Trapping: En offset se imprimen normalmente “mojado sobre mojado”, lo cual significa que todas las tintas se imprimen unas sobre otras antes de que se sequen. El significado de trapping hace referencia a la cantidad de tinta que es atrapada (que se adhiere) a una tinta ya aplicada en el papel. El grado de trapping se puede medir mediante un densitómetro. En las tiras de control hay campos de medición para el trapping, disponiendo de campos de sobreimpresión de dos tintas diferentes superpuestas. Su densidad combinada se compara con la densidad individual de los colores correspondientes al imprimir con tonos llenos. Limite de cobertura de tinta: Se refiere a la cantidad máxima de tinta que se puede aplicar a un papel específico con un método determinado. Este límite se expresa en porcentajes. Por ejemplo, si se imprimen las 4 tintas, C, M, Y, K, sobre otra con valores plenos de tinta (100%), se obtiene una cobertura del 400%. Pero no se puede aplicar tanta tinta sin ocasionar problemas de repintado, pues cada tipo de papel puede absorber solo una determinada cantidad. Por ello debe comprobarse cuál es el grado de cobertura de la tinta que pueda aplicarse a cada papel. Por ejemplo para un papel estucado brillante el Jorge J. Villanueva límite es de cerca del 340%, mientras que el papel de periódico no estucado esta sobre el 240%. Incidencias de la impresión offset En impresión offset pueden producirse una serie de incidencias indeseadas. Algunas de las más habituales son: Fallos de registro: En impresión offset no es posible lograr un registro perfecto entre las diferentes tintas, siempre hay fallos de registro debido a que el formato de las hojas de papel se altera la pasar por la maquinaria de impresión y al ser sometido a la presión de los cilindros. Para ello nunca se puede alcanzar un registro del 100%. Los fallos del registro generan imágenes desenfocadas, apareciendo bordes coloreados y áreas no impresas. Arrancado y moteados: En ocasiones se desprenden del pliego pequeñas partículas de papel durante la impresión. Este fenómeno se denomina arrancado. Cuando estas partículas se adhieren a la superficie impresora de la plancha, dan lugar a puntos blancos no impresos en el papel, ya que las partículas repelen la tinta. Estas manchas blancas se denominan motas. Cuando aparecen moteados en la impresión hay que para la máquina de imprimir y limpiar la plancha y la mantilla. Las causas pueden ser la mala resistencia superficial del papel, la alta viscosidad de la tinta o la excesiva velocidad de impresión. El offset sin agua presenta mayores problemas de arrancado y moteado, porque la viscosidad de las tintas es mayor y por qué la solución de mojado que se emplea en el offset con agua mantiene limpias las planchas y las mantillas. Repinte: Las hojas impresas pueden mancharse mutuamente cuando la cobertura de la tinta ha sido muy elevada o cuando se manipulan las páginas antes de que se hayan secado lo suficiente. Este problema puede evitarse con el uso de polvos de secado u otros sistemas de secado. Deformación del punto: Remosqueo (Slurring) y doble impresión (doubling), la deformación del punto tiene relación con la alteración de la forma de los puntos de trama, lo que produce una ganancia de punto. La causa de la deformación puede ser un problema en la velocidad periférica relativa entre los rodillos, causando por fallos mecánicos o técnicos, en el proceso de impresión aunque también puede deberse a fallos en la manipulación del material elegido. El remosqueo ocurre cuando el punto de trama se extiende y adquiere forma ovalada puede suceder por una presión excesiva entre el cilindro porta mantilla y el cilindro de impresión, o porque el cilindro porta plancha y el cilindro porta mantilla no rotan Jorge J. Villanueva exactamente a la misma velocidad. Se puede solucionar con una puesta a punto adecuada. La doble impresión: Se produce cando se obtiene puntos de trama dobles solapados uno más fuerte que otro. La causa de este fenómeno puede ser que la tensión de la mantilla sea insuficiente, de modo que los puntos de trama vayan a parar a diferentes lugares en la mantilla en cada nueva rotación de cilindro. Otras técnicas de impresión Serigrafía La mayor ventaja de la serigrafía es que con ella se puede imprimir sobre la mayoría de soportes, formas y formatos. Se usa para imprimir sobre loza, tela, metal y cartón. Así lo soportes pueden ser productos tan variados como tazas, ropa, envases de lata y carteles. La serigrafía, difiere significativamente del resto de técnicas de impresión. No trabaja con una forma de impresión sobre un cilindro sino directamente sobre el soporte. La matriz de impresión de la serigrafía se denomina pantalla, que es una tela que se tensa en un bastidor, uno por cada tinta. La tinta se aplica presionándola con una espátula a través de la pantalla y de este modo es transferida al soporte de impresión. La pantalla se prepara de forma que la tinta solo puede atravesarla en las áreas impresoras. Su mayor desventaja es que no es apropiada para lineatura de trama muy altas. La pantalla consiste en un tejido sintético delgado de retícula tupida. Para que la tela solo permita pasar la tinta en las áreas impresoras, se recubre con una plantilla o cliché. En la serigrafía de carácter artesanal, este cliché consiste en una delgada película de emulsión que cubre las superficies no impresoras del tejido. Funciona como un molde; se confecciona cortándolo a mano; quitando las partes de la emulsión que cubren las superficies que serás impresoras, humedeciendo el resto con una sustancia adherente y dejándolo secar. Este método manual no se usa nunca en la producción a gran escala. En la serigrafía industrial, se coloca una película en la pantalla y se revela. Las áreas expuestas a la luz (no impresoras) se endurecen posteriormente mediante el revelado y emulsión de las áreas no expuestas se elimina con el lavado. Se usan siempre positivos. Dependiendo del material que sea, el tejido empleado se pude clasificar en tres tipos: orgánico (seda), sintético (nylon o poliéster) o metálico (acero inoxidable). Las características más importantes son las siguientes: La densidad del tejido: se expresa en número de hilos por cm. de borde (de 10 a 200 es lo normal). Jorge J. Villanueva La superficie libre: se expresa como el porcentaje de pantalla que esta abierta. El diámetro de los hijos: se expresa con las siglas S (pequeño), M (mediano), T (normal), HD (grueso). La tinta cuyo secado se produce por la evaporación de sus disolventes causa un daño considerable en el medio ambiente. Por eso actualmente, se utilizan cada vez mas tintas de agua de secado por radiación ultravioleta. Es importante que la tinta seque rápidamente ya que la serigrafía no permite la impresión mojado sobre mojado, sino que cada tinta tiene que estar seca antes de aplicar la siguiente. Ventajas de la serigrafía Se puede imprimir sobre la mayoría de los materiales. Tiene un bajo porcentaje de maculatura. Pueden usarse tintas de agua (cuya composición emplea un solvente soluble al agua o la propia agua). Inconvenientes de la serigrafía No es apropiada para lineatura altas. Presenta problemas para la reproducción de todo el rango tonal; las transiciones tonales suaves, pueden perderse. Huecograbado El huecograbado es una antigua técnica de impresión directa que ha utilizado distintos métodos de impresión. Estos han ido evolucionando desde el grabado del metal haciendo surcos por donde la tinta penetraba mediante presión, hasta un sistema de exploración que transmite la información de un original a la punta de un diamante que grababa electrónicamente un cilindro de impresión. El huecograbado es una técnica cara, únicamente rentable en impresiones de gran volumen. Las máquinas de huecograbado son máquinas rotativas de bobina generalmente de gran dimensión que imprimen a gran velocidad. Esta técnica utiliza el sistema inverso de la técnica en grabado en relieve, las áreas impresoras están más bajas que las no impresoras. No se utilizan planchas sino que las impresoras son los cilindros de huecograbado que consisten en rodillos de acero recubiertos por una lámina de cobre. Las áreas impresoras se graban en el cilindro mediante un sistema mecánico o químico, de modo que se configuran tramas compuestas por unas concavidades minúsculas, llamadas Jorge J. Villanueva celdas o alvéolos. Para imprimir estos se llenan de tinta de modo que esta se transfiere al papel mediante la impresión contra la forma impresora gracias a la ayudad de un cilindro de impresión revestido de goma. La tinta para huecograbado, no debe tener una fluidez demasiado baja, para que el entintado de la forma impresora y la transferencia de la tinta al papel se realice adecuadamente. Por eso la tinta de huecograbado es volátil. Con la técnica de huecograbado, no se puede imprimir mojado sobre mojado por lo que la tinta aplicada debe secarse antes de que la siguiente pueda imprimirse sobre el papel. Gracias a que los disolventes volátiles (tolueno) que contiene esta tinta se evaporan muy rápidamente, consiguiéndose un secado adecuado. Este proceso se acelera además mediante un sistema de aire caliente. Grabado químico: El primer paso para crear un grabado químico es similar al proceso de confección de la plancha offset. Un gel fotosensible (gelatina bicromada) se endurece mediante la exposición a la luz, capturando la imagen. El gel se endurece más profundamente cuanta más luz de exposición recibe a través de la película. Los fotolitos utilizados son positivos. El grabado de la forma de impresión de cobre se realiza mediante un efecto de corrosión causado por un líquido (acido) que actúa sobre el cobre y el gel. Este líquido se disuelve de forma progresiva. La reserva del gel debido a esta disolución progresiva, la forma de impresión inferior será disuelta en diferentes niveles según el espesor de la reserva del gel. A través de este proceso, se obtiene una trama de celdas y alvéolos donde todos los alvéolos tienen el mismo tamaño pero distinta profundidad, la cantidad de tinta de cada punto es distinta, lo que da lugar a los distintos tonos impresos, es decir, el mayor o menor espesor de las capas de gel, endurecido por la acción de la luz, hará variar de zona la resistencia a la penetración del ácido, variando por tanto la profundidad del grabado por corrosión de la lámina de cobre. El grabado mecánico: Se realiza a través de una cabeza de lectura, que utiliza la luz para leer la información desde una película original. La información de la imagen se transmite a la cabeza de grabado, provista de un diamante que mediante presión mecánica, crea concavidades o alvéolos de trama en la forma impresora. El grabado de cilindros también puede realizarse de forma directa y electrónica a partir de la información digital prescindiéndose entonces de la película. En este grabado directo se pasa directamente de la forma digital del grabado del cilindro, sin leer ninguna película, lo cual requiere trabajar con originales completamente digitales. Estos sistemas directos de grabado electrónico (mecánico y láser) acabaran imponiéndose en el mercado. Ventajas del huecograbado Jorge J. Villanueva Las formas impresoras aguantan grandes volúmenes sin desgastes que obliguen a cambiarlos. El coste total por ejemplar en tiradas muy grandes es bajo La reproducción de la imagen es buena. Inconvenientes del huecograbado Se hace un amplio uso de productos químicos y disolventes en las tintas. Los costes de preparación son altos, no resulta rentable para tiradas pequeñas. Flexografía Es una de las pocas técnicas de impresión que hace uso del principio de impresión del grabado en relieve dado que en la forma impresora las áreas impresoras están elevadas. Con esta técnica se puede imprimir sobre la mayoría de soportes (papel, plástico, cartón, metal), esta versatilidad ha hecho de la flexo grafía una técnica particularmente popular en la industria del envase y el embalaje (parcking). Se emplea una forma impresora de material elástico (plástico o goma) y una técnica de impresión directa. La forma de impresión es por tanto imagen espejo del producto final impreso. La tinta que se utiliza para flebografía es muy fluida y volátil y hay que prestar especial atención a que sea transferida de la fuente al papel antes de que se seque. Para la transferencia de la tinta a la forma impresora se utiliza el rodillo llamado anilox, con el que se consigue una transparencia uniforme de la tinta. La superficie de este rodillo está cubierta de un grabado con pequeñísimas concavidades o celdillas homogéneas denominadas celdas controladoras. La tinta se transfiere desde la fuente de tinta al rodillo y una resquema elimina la tinta sobrante para que se produzca una transferencia uniforme y unificada del rodillo anilox a la superficie saliente de la forma impresora ya montada en el cilindro que a su vez transfiere la imagen al soporte de impresión. Planchas flexografícas: Existen dos versiones principales de planchas: las planchas de caucho flexibles y las planchas de fotopolímeros. Las planchas de fotopolímeros que son las más utilizadas se confeccionan mediante un procedimiento de insolación similar al empleado en la elaboración de planchas offset. El polímero es fotosensible, de modo que al exponerlo junto con la película a luz ultravioleta, las áreas impresoras se endurecen (se usa película negativa) Tintas: La flexografía se suele utilizar para imprimir sobre materiales no absorbentes, por lo que las tintas empleadas deben ser volátiles (para secar por evaporación). Estas deben Jorge J. Villanueva transferirse rápidamente de la fuente a la forma impresora para que no se sequen en las celdillas del rodillo anilox. Ventajas Se puede imprimir sobre la mayoría de los materiales. Se pueden emplear tintas a base de agua. Se puede imprimir en distintos formatos. Desventajas La reproducción del rango tonal completo es problemática, por ejemplo en el caso de las transiciones tonales suaves. Impresión Digital El rápido desarrollo de la tecnología digital durante las dos últimas décadas ha permitido la aparición de diversos métodos de impresión apropiados para tiradas cortas. Sus ventajas son la rapidez y el bajo coste que supone para pequeñas ediciones en cuatricromía. Las paginas se envían directamente del ordenador a la máquina de impresión digital sin necesidad de revelado de película o planchas. No exige puestas apunto complejas y se pueden sacar pruebas fácilmente. Además el poner utilizado está seco cuando las hojas llegan a la salida de la máquina de imprimir, lo que permite iniciar los trabajos de post impresión inmediatamente, sin riesgo de repinte. Una máquina de impresión digital funciona como una impresora láser a color. La diferencia respecto a las impresoras láser radica fundamentalmente en que son máquinas de mayor tamaño que pueden imprimir más rápidamente y que trabajan con tecnología de tramas tradicionales. La impresión digital se utiliza principalmente para ediciones limitadas con plazos de entrega muy cortos. También se utiliza frecuentemente para las ediciones de prueba. Por ejemplo, cuando se quiere imprimir una nueva revista o periódicos es muy interesante imprimir una edición limitada antes de su lanzamiento comercial, para comprobar su aceptación entre determinados grupos de consumidores seleccionados. A corto plazo la impresión no reemplazara a la offset ni a las otras técnicas, más bien las complementará. Efectividad de costes: Digital y offset. Si se comparan los costes de los procesos gráficos de la impresión digital y del offset la primera se caracteriza por un bajo coste de preparación de la tirada y un alto coste por ejemplar del producto, mientras que con la segunda ocurre lo contrario: representa un alto coste de preparación y un bajo coste por unidad. El Jorge J. Villanueva elevado coste por ejemplar en la impresión digital se debe principalmente a la lentitud de las maquinas en comparación con la prensa offset. Pero también se incluyen otros factores, como que las máquinas de impresión digitales se adquieren a menudo con costosos contratos de servicios y los elevados costes de sus consumibles (toner, fotoconductores…). Datos variables: En la impresión digital es posible variar toda o parte de la información que se imprime en cada hoja. Este hecho fue considerado en un principio una gran ventaja de la impresión digital y era conocido como “datos variables”. Este método se utiliza principalmente para poner las direcciones en los folletos u otros impresos comerciales y para personalizar las cartas. La función de los datos variables requiere crear un archivo con una base de datos que debe contener el conjunto de los datos que han de ser sustituidos en los procesos. Ventajas: El coste para tiradas pequeñas es bajo. No requiere ni película ni plancha. Versatilidad: se puede introducir cambios en la forma impresora durante la tirada (datos de entrada variables). No es contaminante. Inconvenientes: Elevado coste para tiradas grandes. La calidad de impresión es algo inferior que con otras técnicas, debido a que se utiliza tintas en polvo. POST-IMPRESIÓN: EL MANIPULADO DE PRODUCTOS IMPRESOS Introducción Cunado un producto impreso sale de la máquina de imprimir, todavía queda mucho para que esté totalmente acabado. El manipulado comprende todos los tratamientos de acabado que se aplican después de la impresión, para obtener el producto final dirigido al consumidor. Plegado: El plegado es una técnica utilizada para crear un conjunto de páginas individuales de mayor tamaño que la hoja impresa. Hay varios tipos de plegado; los dos principales son: el plegado paralelo (casado irregular) y el plegado en cruz (casado regular). Jorge J. Villanueva El plegado paralelo, todos los pliegues son paralelos entre si y se suelen utilizar para impresos que no precisan una encuadernación posterior como folletos o dípticos. En cambio, como productos para libros o revistas se utiliza el plegado en cruz donde cada pliego se hace en ángulo recto respecto al del anterior. De esta manera se consigue un cuadernillo en el que las páginas están colocadas en su orden Métodos de plegado: El plegado se realiza con las plegadoras, basadas principalmente en dos tecnologías: de bolsa y de cuchilla. Plegadoras de cuchilla: Constan de una cuchilla que marca el doblez del papel, al presionar está el centro del pliego introduciéndolo entre dos cilindros. Plegadoras de bolsa: el doblado se efectua con 3 cilindros. El plegado en bolsa es el método más común para el offset de hojas. Jorge J. Villanueva