Subido por

Stephani Arrocha

Laboratorio Neumática e Hidráulica: Simulación Aplicaciones Cilindros

Anuncio

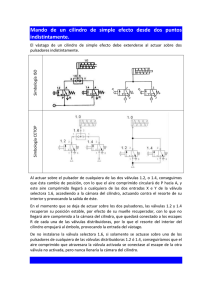

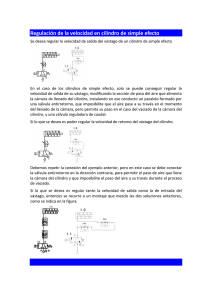

NEUMÁTICA E HIDRÁULICA LABORATORIO N°2 SIMULACIÓN DE APLICACIONES NEUMÁTICAS DE CILINDRO ÚNICO DE DOBLE EFECTO RESULTADOS APLICACIONES SUGERIDAS EN LA GUÍA: 1. Intercambio vertical de paquetes sobre una cadena de transporte: Figura 1: Con la ayuda del punto de conmutación vertical, los paquetes se deben entregar a un transportador superior o inferior, de acuerdo con la selección. el destino de la deslizadera giratoria se decide por medio de una válvula con interruptor selector. el movimiento hacia arriba del cilindro de doble acción es tomar t1 = 3 segundos; el movimiento hacia abajo t2 = 2.5 segundos. Se indica la presión en ambos lados del pistón. en la posición inicial, el cilindro asume la posición final retraída Figura 2: Circuito de intercambio vertical en Fluidsim y sus respectivas piezas. Figura 3: Inicialmente el aire que viene de una fuente a 14.7 psi, pasa por un compresor que trabaja a 200 psi, ese llega a una válvula de estrangulamiento V2, que regula el caudal que pasará de las vías 1 a 4, cuando sea accionado el botón de la válvula V1, el vástago del actuador comienza su carrera y se extiende hasta su carrera máxima, esta extensión tarda 3 segundos. Figura 4: Para el regreso del vástago del cilindro se acciona el botón derecho de la válvula V1, y permite el paso de aire a la parte posterior del cilindro lo que posibilita su contracción. La válvula ET u orificio, permite que el aire comprimido se extraiga más rápidamente para que esta retracción ocurra en 2.5 segundos Marca Valor de la magnitud 0 1 2 3 4 5 6 7 8 9 10 100 Gráfica#1: Diagrama de posición para el pistón de intercambio. Carrera máxima de 3 segundos, carrera de retracción 2.5 segundos. 80 60 Desplazamiento AC1 mm 40 20 Tabla #1: Componentes en el circuito del dispositivo de intercambio Marca Denominación de componentes SC Fuente de aire comprimido 14.7 (aire ambiente) Compresor 200 psi CO UM Unidad de mantenimiento AC1 Cilindro doble efecto (Carrera máx vástago =100mm) V1 Válvula de 4 vías V2 Válvula estranguladora (0.05% de abertura, 1500 l/min) ET Orificio ajustable (100% abertura, 5000 l/min) Representación gráfica 2. Dispositivo de plegado Figura 3 La operación de dos válvulas idénticas mediante un botón hace que la herramienta de conformado y el dispositivo de plegado de bordes se empujen hacia abajo y se plieguen sobre el borde de una hoja plana de área de sección transversal de 40x5. Si se sueltan ambos o solo un botón, el cilindro de doble acción regresa lentamente a la posición inicial. la presión del cilindro está indicada. Figura 4 Conexión del circuito del circuito en Fluid Sim junto con las respectivas denominaciones de sus piezas. Figura 5 El sistema se vale de una fuente de aire comprimido con un caudal de 100 L/min y pasa por un compresor que trabaja a 6 bar, seguido, el aire es filtrado para luego entrar a las válvulas que son accionadas por medio de un botón en ambos. La presión saliente de estas válvulas que permiten el paso del aire siempre que en B1 Y B2 exista un accionamiento. Dicho esto, esta presión es la que entra a la válvula principal que accionará el actuador. La presión que sale de la válvula principal es regulada en ambas salidas por VE1 y VE2, que son válvulas de estrangulamiento, ambas con un grado de apertura de 2% para así asegurar un avance y retorno lento del actuador. Gráfica #2. Vista del diagrama de desplazamiento del cilindro en el sistema Fluid Sim. Se puede notar que la carrera máxima fue de 3.787 s y la carrera de retracción fue de 4.626 s Tabla 2. Vista de los componentes en el circuito del dispositivo de plegado Marca Denominación de componentes S1 Fuente de aire comprimido (6 bar; 100 L/min) C1 Compresor (6 bar; 60 L/min) F1 Filtro (60 L/min) B1 Válvula de 3 accionada por botón B2 Válvula de 3 vías accionada por botón VS Válvula de simultaneidad S2 Fuente de aire comprimido VP Válvula de 5 vías VE1 Válvula de estrangulamiento VE2 Válvula de estrangulamiento CIL Cilindro de doble efecto Representación gráfica 3. Carril de soldadura Figura 6. Un carril de soldadura eléctricamente calentado es presionado sobre un tambor giratorio frio por un cilindro de doble acción (1A) y suelda hoja plástica en una tubería. El movimiento hacia adelante es accionado por un botón de inicio. La fuerza máxima del cilindro es 4 bar (=400kPa) ejercida por un regulador de presión con medidor de presión. (Esto previene que el carril dañe el tambor metálico) El movimiento de regreso no es iniciado hasta que la posición delantera final sea reconocida y la presión en el área del pistón alcance 3 bar (=300kPa). El suministro de aire es restringido para el movimiento del cilindro. El control de flujo debe ser ajustado de manera que el incremento de la presión a p=3 bar (300kPa) tome 3s, después de que el cilindro alcance la posición final delantera (Los bordes de la hoja, que están superpuestos, son soldados por el carril de soldadura calentado mientras se aplica la presión incrementada. Reiniciar es posible cunado la posición final retraída ha sido alcanzada y han pasado 2s. Revirtiendo una válvula direccional (5/2) con un interruptor selector hace que el control cambie a un ciclo continuo). Figura 7 Circuito de carril de soldadura en FluidSim con sus respectivas piezas Figura 8: Accionamiento manual: el aire comprimido provenientes de las fuentes pasa por las válvulas VM1, VM2, V1, B1 y B2. La válvula VM1 está accionada por una etiqueta de carrera MOV1, lo que la mantiene abierta permite el paso de aire de la vía 1 a 2 de la misma, la válvula V1 que está pilotada neumáticamente cambia de posición y el aire circula de 1 a 2 y llega a una de las terminales de la válvula de simultaneidad VS; una vez que se accione el botón manual, la válvula B2 cambiará de posición lo que permitirá que pase aire de las vías 1 a la 3, luego, llega a una válvula selectora VO que al tener presión en una de sus terminales dejará pasar el aire comprimido a la válvula VS y esta al tener presión a los dos lados manda aire a la válvula V2 lo que la cambia de posición y el aire comprimido fluye desde la fuente FT2 pasa por el presostato a 3 bar hasta las vías 1 a 4 y admite que el pistón empiece su carrera hacia adelante esta carrera ocurre en 3 segundos. Figura 9: Una vez el actuador alcance su posición de carrera máxima, la etiqueta de accionamiento MOV2 en la válvula VM2, permite que esta cambie de posición, que el aire fluya de 1 a 2 y llegue a la válvula de secuencia que se activa cuando el pilotaje del presostato recibe la cantidad de presión preestablecida de 44.1 psi esta presión que llega a la válvula de secuencia proviene de la conexión de aire comprimido que existe desde la fuente FT2 y que pasa por la válvula V2 por las vías 1 a 3; luego que la válvula de secuencia cambia de posición y fluye aire por ella llega al pilotaje neumático de V2 lo que la cambia de posición y permite la retracción del vástago ya que la fuente FT2 envía aire a la sección anterior del cilindro, el aire contenido en el volumen detrás del émbolo escapa por la vía 5 de la válvula V2, la carrera de retracción del vástago ocurre en 2 segundos. Figura 10: Accionamiento automático: en el accionamiento automático sistemáticamente todo ocurre de la misma forma que el accionamiento manual, la diferencia yace en que el accionamiento está dado por un obturador colocado en la válvula B1, que una vez accionado cambiará de posición que mantiene esta válvula en posición abierta, lo que permitirá que pase aire de las vías 1 a la 3, luego, llega a una válvula selectora VO que al tener presión en una de sus terminales dejará pasar el aire comprimido a la válvula VS y esta al tener presión a los dos lados manda aire a la válvula V2 y todo el proceso descrito en el accionamiento manual se repite automáticamente debido a que B1 se mantiene abierta y de esta manera hasta que se decida apagar el proceso presionado nuevamente el obturador. Gráfica #3 Marca Valor de la magnitud 0 100 80 Desplazamiento PT 60 mm 40 20 1 2 3 4 5 6 7 8 9 10 Diagrama de posición para el carril de soldadura, el diagrama de posición es el mismo para accionamiento automático y para accionamiento manual. Tabla #3: Vista de los componentes en el circuito del carril de soldadura. Marca FT, FT3, FT4, FT5 FT2 Denominación del componente Fuente de aire comprimido 0.6MPa, 1000L/min Fuente de aire comprimido 0.4Mpa, 1000L/min MA1, MA2, MA3 Manómetro B1, B2 Válvula 3/2 con accionamiento de pulsador, 1000L/min VO Válvula selectora 1000L/min VS VM1 V1 PMA V2 VM2 VP EX Válvula de simultaneidad 1000L/min Válvula 3/2 con accionamiento mecánico (marca: MOV1) Válvula 3/2 accionada neumáticamente Válvula reguladora de presión, ajustable Válvula 5/2 accionada neumáticamente en ambas posiciones Válvula 3/2 accionada mecánicamente (marca: MOV2) Válvula de presostato Presión nominal: 0.3Mpa, 1000L/min Válvula de estrangulamiento Apertura: 0.2% Símbolo PT Cilindro de doble efecto Carrera máx: 100mm, Ø émbolo: 20mm, Ø de vástago: 8mm PARTE 1 EJEMPLO #1 (STEPHANI ARROCHA) DOBLADORA DE VARILLAS DE METAL: Figura 1.1 Se trata de un actuador neumático que es accionado por una palanca, la cual deja pasar el aire comprimido proveniente del compresor, de esta manera el vástago del cilindro comienza a realizar su carrera y así a dobla las varillas dispuestas en la montura confeccionada (como se muestra en la figura), una vez se ha conseguido el doblez deseado, la otra palanca se acciona llenando el volumen delante del embolo y el actuador regresa a su posición de equilibrio. Figura 1.2 Circuito de la dobladora de varillas de metal en Fluidsim, con sus respectivas piezas. Figura 1.3 El circuito simulado en Fluidsim muestra el accionamiento del circuito para doblar varillas de metal. Primeramente aire que viene de una fuente a 14.7 psi, pasa por un compresor que trabaja a 200 psi y luego a una unidad de mantenimiento, circula por la válvula V1 (de dos posiciones y 4 vías) en su posición de equilibrio de la vía 1 a la 2 lo que llena de aire comprimido la cámara anterior del cilindro, al accionar el botón en V1 la válvula cambia de posición entonces permite el paso de aire comprimido hacia la cámara posterior del cilindro y este empieza el avance del vástago, este avance se hace de manera controlada por lo que se coloca una válvula estranguladora a 42.8% de abertura en la descarga del actuador hacía a vía 3, con la finalidad de conservar el integridad del cilindro debido a que al avanzar muy rápidamente puede causar deformaciones en su vástago y además para tener un mejor control del doblez de la varilla de metal. Figura 1.4 Al accionar el otro botón de la válvula V1, esta vuelve a su posición de equilibrio y el aire comprimido circula de la vía 1 a 2, llenando nuevamente del volumen del cilindro delante del émbolo lo que ocasiona que el vástago del mismo regrese a su posición estable, el aire comprimido contenido en la región posterior del cilindro se descarga hacia la vía 3. Gráfica 1.1 Marca Valor de la magnitud 0 1 2 3 4 5 6 7 8 9 10 En el diagrama de Desplazamiento para la dobladora de metal, vemos que el desplazamiento máximo es de 11.9in, aunque el alargamiento límite del vástago es de 12in, puede deberse a la misma acción de doblar el metal, ya que el mismo aplica una resistencia. Ya que este proceso no es completamente automático, el tiempo en el que esto ocurra depende del operador y cuando se quiera doblar la varilla de metal. 11.8 9.8 7.9 Desplazamiento AC1 in 5.9 3.9 2.0 Tabla #1.1: Descripción de los componentes para el doblador de varillas de metal Marca Denominación de componentes SC Fuente de aire comprimido 14.7 (aire ambiente) CO Compresor 200 psi UM Unidad de mantenimiento AC1 Cilindro doble efecto (Carrera máx vástago =12in, ɸ vástago =1.5in, ɸ cilindro 3in) V1 Válvula de 4 vías V2 Válvula estranguladora (42.8% de abertura) Representación gráfica EJEMPLO #2 (STEPHANI ARROCHA) MÓDULO CORTADOR DE METAL Figura 1.4 Se trata de un módulo que forma parte de una industria de procesamiento de metal, este módulo a partir de un accionamiento manual corta el metal que está pasando en forma de láminas por una banda transportadora, a través de una cuchilla adaptada a un cilindro sin vástago, esa operación ocurre cada 2 segundos hasta que se accione otro botón para que se detenga la operación completamente. Figura 1.5 Circuito del cortador de metal en Fluidsim y sus respectivas piezas Figura 1.6 El circuito simulado en Fluidsim muestra el accionamiento del circuito para cortar metal. Inicialmente el aire que viene de una fuente a 14.7 psi, pasa por un compresor que trabaja a 294 psi y de un acumulador de presión a una unidad de mantenimiento; este aire circula por la válvula V1 (de dos posiciones y 3 vías) una vez accionado el botón corre aire de la vía 1 a 2 a su vez llega a la válvula V2 (de dos posiciones y 5 vías) y transita de la vía 1 a la 4, de la misma forma el aire llega al temporizador T1 colocado en 2 segundos y permite que el aire comprimido llene la parte posterior del cilindro y este comience su carrera, el aire que se encontraba dispuesto delante del émbolo es extraído por la vía 3 del temporizador T2; una vez el actuador complete su carrera máxima C2 el accionamiento mecánico en la válvula V2 permite el cambio de posición de la válvula. Figura 1.7 El cambio de posición por medio del accionamiento mecánico C2 de la válvula V2, permite el paso de aire hacia el segundo temporizador T2 que se encuentra también en 2 segundos, al transcurrir este tiempo T2 cambia de posición y permite que el aire fluya hacia la parte anterior del cilindro lo que le permite al actuador retornar a su posición de equilibrio, y el aire comprimido situado en la parte posterior del cilindro escapa por la vía 3 de la válvula V2. El accionamiento mecánico C1, colocado en la válvula V2 permite que el proceso se repita, hasta que se presione el otro botón colocado en la válvula V1. Marca 4 Valor de la magnitud 5 6 7 8 9 10 11 12 13 7.87 Gráfica 1.2 Diagrama de posición para la cortadora de metal, podemos ver que el corte para cada lado de la banda transportadora toma 2 segundos; es decir en la carrera máxima el cilindro y cuando este retorna. 5.91 Desplazamiento AC1 in 3.94 1.97 Tabla #1.2: Descripción de los componentes para el cortador de metales Marca Denominación de componentes SC Fuente de aire comprimido 14.7 (aire ambiente) CO Compresor 294 psi UM Unidad de mantenimiento AC1 Cilindro doble efecto (Carrera máx vástago =200mm) V1 Válvula de 3 vías V2 Válvula de 4 vías T1 Temporizador neumático (2 segundos) T2 Temporizador neumático (2 segundos) Representación gráfica EJEMPLO #3 (STEPHANI ARROCHA) MÁQUINA DE SERIGRAFÍA TEXTIL NEUMÁTICA Figura 1.8 En general las máquinas se serigrafía textil pueden tener pistones de doble efecto colocados en varias configuraciones y esto depende en gran medida del acabado y la tecnología que se tenga. La máquina de serigrafia que se muestra en esta figura, utiliza dos pistones de doble efecto en la base de la misma, adaptados ellos se halla una barra en horizontal que es la que extiende la tinta para textiles. Al accionar la máquina, ya estando la camiseta, el molde y la tinta dispuestas, los pistones comienzan su carrera hacia adelante lo que esparce la pinta sobre el molde y su vez sobre la camiseta; este proceso ocurre automáticamente en repetidas ocasiones, ya que debajo del arreglo neumático existe un mecanismo que coloca las camisetas a serigrafiar para que el proceso continúe y así ocurre hasta que el operador accione el botón de parado de operaciones. Figura 1.9 Circuito para la máquina de serigrafía textil en Fluidsim y sus respectivas piezas. Figura 1.10 En principio el aire proviene de una fuente a 14.7 psi, pasa por un compresor a 294psi luego por una unidad de mantenimiento y por un acumulador de presión con un volumen 7l, una vez accionado el botón en la válvula V1 circula el aire de la vía 1 a 2 luego a la válvula V2, de la vía 1 a 2, y luego este aire se bifurca a las válvulas V3 y V4 que permiten el flujo de aire de la vía 1 a 4 de esta manera se llena la parte posterior del actuador de aire lo que permite su carrera hacia adelante, el aire contenido delante del émbolo escapa por la vía tres de las válvulas V3 y V4. Figura 1.11 Cuando ambos cilindros alcanzan su carrera máxima C2 el accionamiento mecánico colocado en V2 cambia la posición de esta válvula, lo permite que el cilindro regrese a su posición de equilibrio ya que el aire comprimido llena la parte anterior del actuador, el aire comprimido que se encontraba detrás el embolo es expulsado de la vía 4 a 1 de las válvulas V3 y V4 y de allí hacia la vía 3 de la válvula V2, el accionamiento mecánico C1 en la válvula V2, cambia nuevamente su posición y el proceso se repite hasta que se acciona el botón de la válvula V1 que detiene toda la operación. PARTE 2 EJEMPLO 1 # (JELLINI MENDOZA) MARTILLO NEUMÁTICO Figura 2.1: Este martillo neumático es ideal para trabajar en sistemas de escape, carrocería, limpieza de superficies oxidadas, corte de remaches, tornillos y chapa. Este es accionado por un botón y el martillo funcionará siempre y cuando se mantenga presionado por el usuario. Figura 2.2: Vista del circuito conectado en Fluid Sim, todos los martillos neumáticos tienen tres partes principales que son: la empuñadora, que es la válvula de mando de aire conectada por medio de una manguera; el cilindro, que es el que de doble efecto; el distribuidor, que regula el aire que pasa por el émbolo del cilindro. Generalmente la fuente es un compresor. El consumo de aire que se da en este martillo en particular es de 84.4 L/min, según su ficha técnica. Su carrera máxima es de 89 mm. Gráfica 2.1 Comportamiento del desplazamiento del cilindro respecto al tiempo, este diagrama es representativo a un solo golpe del martillo. Este puede realizar hasta 2500 en un minuto. Tabla 2.1: Descripción de los componentes para el martillo neumático. Marca Denominación de componentes SRC Fuente de aire comprimido con caudal de 84.4 L/min UDM Unidad de mantenimiento COM Compresor (100 psi) CDE Cilindro doble efecto (carrera máxima=89 mm; diámetro del vástago=20 mm) V4N Válvula de 4 vías Representación gráfica EJEMPLO #2 (JELLINI MENDOZA) MESA LEVADIZA NEUMÁTICA Figura 2.3: Esta mesa es para realizar trabajos en piezas u objetos, soporta una carga de hasta 200 lbs y se elevará hasta la altura que el usuario desee por medio del presionado del pedal. Figura 2.4 Se puede ver la conexión del sistema en Fluid Sim. Este tiene una fuente de aire a 100 psi que es filtrada. Luego de pasar por la unidad de mantenimiento, se acciona con la V1 y el cilindro de accionará siempre y cuando el botón se mantenga presionado y se quedará en la altura que alcance durante la presión del pedal. Para bajarlo, se presiona el otro pedal. Gráfica 2.2. Se ve el comportamiento del desplazamiento del pistón, los picos representan cuando se frena el pistón a la carrera que selecciona el usuario. Tabla 2.2. Componentes de una mesa de trabajo levadiza. Marca Denominación de componentes SRC Fuente de aire comprimido con presión de 100 psi UDM Unidad de mantenimiento con filtro de aire V1 Válvula de avance del cilindro accionada por pedal V2 Válvula de retorno del cilindro accionada por otro pedal VE1 Válvula de estrangulamiento para la V1 VE2 Válvula de estrangulamiento para la V2 CDE Cilindro de doble efecto que eleva la mesa de trabajo Representación gráfica EJEMPLO 3 (JELLINI MENDOZA) COMPACTADORA DE BASURA Figura 2.5 Una compactadora neumática de basura comprime los desechos de muchos tipos, reduciendo costos y espacio para distintas industrias. Esto se conecta a una fuente de aire y el cilindro es conectado a una fuerza externa que ayudará a realizar su función. Este instrumento puede ser utilizarse para desechos tóxicos, mojados, y semi sólidos. Además, es fácil y seguro de usar en la industria. Figura 2.6 Vista del circuito conectado en Fluid Sim, este tiene una fuente de aire comprimido a 100 psi, se acciona por medio de botón o switch, dependiendo del modelo, y este hará su función siempre y cuando el usuario mantenga presionado los anteriores. Una vez el usuario suelte el botón, el pistón regresará automáticamente a su posición original. Gráfica 2.3 Comportamiento del desplazamiento del cilindro de doble efecto respecto al tiempo para este sistema. El retorno de este será un poco más rápido que en el avance a lo que la válvula estranguladora VE2 se colocó a un grado de apertura mayor de VE1. Tabla 2.3. Componentes de una compactadora neumática de basura. Marca Denominación de componentes SRC Fuente de aire comprimido con presión de 100 psi UDM Unidad de mantenimiento con filtro de aire V1 Válvula de avance del cilindro accionada por botón. VE1 Válvula de estrangulamiento para el avance del cilindro. VE2 Válvula de estrangulamiento para el retorno del cilindro. Representación gráfica PARTE 3 EJEMPLO #1 (JAYLINE PALMA) GATO NEUMÁTICO PARA AUTOS Figura 3.1 Este es un gato neumático para levantar autos, permitirá al usuario utilizarlo debido a su tamaño compacto y ligero peso en cualquier momento, cuenta con dos botones en una sola válvula que permite la entrada del aire y la salida del aire, este tiene altas capacidades debido a su uso y se suministra aire mediante un tanque. Dispone de un dispositivo de parada al final de la carrera y de una válvula de seguridad que hacen que sea absolutamente fiable en caso de cargas excesivas. Figura 3.2 Circuito Neumático de un gato hidráulico en fluidSim con dos válvulas que permiten el paso y salida del aire del pistón y con una parada al final de carrera para proceder a realizar el trabajo en el automóvil. Figura 3.3 El compresor en este caso portátil lleva la presión de aire a 8 bar y permite el paso de aire hasta antes del accionamiento por botones, una vez es accionado el primer botón permite que la válvula de paso a la entrada de aire hacia el cilindro moviéndolo hasta su final de carrera, es en este momento que el gato hidráulico llega a su máxima elevación de 490 mm, el mismo tiene un grosor que le permite levantar 2 toneladas de peso de un automóvil. El caudal de entrada de aire está configurado para recibir su máximo caudal de entrada tal que pueda levantarse el auto en el menor tiempo posible. Figura 3.4 Una vez el operario termina de utilizar el gato puede entonces dejar salir el aire del mismo mediante accionamiento de otro botón situado cerca, esto permite que la persona pueda utilizar el gato hidráulico el tiempo que sea necesario y el mismo debe mantener su posición de final de carrera hasta que se desee, tiene una salida lenta con el fin de no permitir que el auto a elevar sufra golpes con el suelo, esto se regula con la entrada de caudal. Gráfica#3.1 Comportamiento de desplazamiento del cilindro durante el primer accionamiento. Se muestra el comportamiento de un pistón capaz de mover 2 toneladas rápidamente hacia arriba en 4.39 segundos permitiendo el paso regulado de aire hasta el pistón y bajar más lento para evitar golpes en el automóvil. Tabla #3.1: Descripción de los componentes para el gato neumático Descripción del componente Cilindro de doble efecto con carrera de émbolo máxima= 490 mm, con 90 mm de diámetro y diámetro de vástago de 80 mm, con peso de 2 toneladas. Válvula de 5/n vías con entrada de caudal estándar de 90 l/min que permite el flujo de aire hacia válvulas con botón 1 y botón 2 Válvula de 3/n vías regulada a 40 l/min para permitir el paso del aire a el pistón y dejar Válvula de 3/n vías regulada a 60 l/min para permitir la salida del aire del pistón a la atmósfera. Eleva la presión el aire a la presión de trabajo de 8 bar con la que trabaja nuestro gato hidráulico. Fuente de aire de 10 bar como presión máxima admisible por el pistón Símbolo EJEMPLO#2 (JAYLINE PALMA) APLASTADOR DE LATAS CASERO Figura 3.5 Esta máquina compactadora de latas tiene una función bastante simple, presiona contra una pared una lata, reduciendo su tamaño original y permitiendo diversos usos o reciclaje de la misma, tiene como objetivo hacer más fácil el trabajo de recolección y reciclaje de latas , es un proceso que resulta económico debido a su ahorro de energía, y procurando utilizar la menor cantidad de accesorios neumáticos posibles. Figura 3.6 Circuito de compactadora neumática que cuenta con 7 elementos capaces de volver el trabajo más sencillo y rápido al momento de reciclar estos objetos. Figura 3.7 La entrada de aire que proviene de una fuente vá hasta un compresor que entonces permitirá el paso de 40 psi hacia el pistón, cantidad suficiente para impactar en la lata y que esta se compacte de manera correcta, el flujo de aire pasa por una válvula que estará cerrada hasta que el operario desee permitir el paso de aire, es decir un botón que deberá mantener accionado en la medida que desee compactar la lata, este pasa por una estranguladora antes de llegar al pistón con el fin de mandar de manera adecuada la presión y que este compacte la lata mas no dañe el sistema. Figura 3.8 Una vez el operador deje de accionar el botón para accionamiento del pistón se permite la entrada de aire al otro lado del pistón haciendo que este retorne y de paso a que otra lata pueda compactarse, esto se hace de manera regular dejando liberar el aire sin regulación alguna hacia e3l ambiente Gráfica#3.2 Comportamiento del deslizamiento de la compactadora de latas en el tiempo En la gráfica se muestra cuánto demora en llegar el pistón al final de su carrera para compactar la lata, es de aproximadamente 1 segundo Tabla #3.2: Descripción de los componentes para la compactadora de latas Descripción del componente Cilindro de doble efecto con carrera de émbolo máxima=120mm, con 66.2 mm de diámetro de émbolo y diámetro de vástago de 20 mm, con peso de 0.0145 kg, basados en el tamaño de una lata [12] Válvula de 5/n vías con entrada de caudal estándar de 80 l/min que permite el movimiento del aire Válvula estranguladora regulada a 90% para no hacer el choque contra la pared muy fuerte y compactar de manera adecuada Válvula de 3/n vías regulada a 80 l/min para entrada de aire al pistón y a su vez permite la salida del aire del pistón a la atmósfera. Lleva presión el aire a la presión de trabajo de 40 psi con la que trabaja nuestra compactadora. Fuente de aire de 50 psi con un caudal de 100 l/min como presión máxima admisible por el pistón Tanque de almacenamiento capaz de almacenar 40 psi de salida del compresor para que pueda seguir utilizándose la compactadora si el suministro se corta en algún momento Símbolo EJEMPLO#3 (JAYLINE PALMA) MÁQUINA ETIQUETADORA PARA BOLSAS Y PRODUCTOS PLANOS Figura 3.9. Esta es una máquina etiquetadora de bolsas plásticas en la que en la medida que esta es accionada empieza a cumplir su función hasta que el operador desee que deje de funcionar, podemos encontrarla en industrias. Figura 3.10 Circuito para una etiquetadora de bolsas chica en la que una vez el operador accione el movimiento de la barra con bolsas podrá con un botón dejar funcionando la etiquetadora capaz de ser rápida y concordante con el ciclo que lleva el movimiento de las bolsas en la máquina. Figura 3.11 En el circuito se muestra un compresor que permite la entrada de aire proveniente de una fuente el mismo permite la entrada de caudal de 60l/min con una presión de 80 psi y pasa a una pequeña unidad de mantenimiento para asegurar que el aire vaya de manera correcta, posterior a esto se encuentra una válvula que será accionada manualmente por el operador con el fin de comenzar la operación de la etiquetadora una vez empiecen las bolsas a circular por la máquina. La válvula que permite el paso en primera instancia manda señal al extremo izquierdo enviando el pistón al final de carrera de 15 cm Figura 3.12 El pistón retorna a su posición original, esto lo hace con la configuración que se estableció de que al terminar la carrera del mismo la válvula que permite el paso de aire varíe de posición y de paso al aire del lado derecho y al terminar su carrera hasta su posición original también la válvula cambie de posición creando un ciclo en el que se verá el vástago salir y entrar creando un movimiento tal que la etiquetadora cumpla su función, se regula con el tiempo adecuado en cada uno de los elementos con el fin de que vaya en concordancia con una máquina real. Gráfica#3.3 Desplazamiento del pistón en el tiempo para una etiquetadora de bolsas Se presenta un desplazamiento del pistón en el que nos dice que demora 0.5 segundos en completar el final de la carrera y 0.666 segundos en regresar a su posición original para empezar nuevamente. Tabla #3.3: Descripción de los componentes para la compactadora de latas Descripción del componente Cilindro de doble efecto con carrera de émbolo máxima=15 cm, con 15 mm de diámetro de émbolo y diámetro de vástago de 10 mm, basados en la fuerza que debe ejercer cuidadosamente. Válvula de 5/n vías con entrada de caudal estándar de 60 l/min que permite el movimiento del aire Válvula de 3/n vías regulada a 60 l/min para entrada de aire al pistón, corta o no el suministro de aire a la válvula principal LLeva presión el aire a la presión de trabajo de 80 psi con la que trabaja nuestra compactadora. Fuente de aire de 80 psi con un caudal de 100 l/min como presión máxima admisible por el pistón Pequeña unidad de mantenimiento capaz de regular 80 psi de salida del compresor para que pueda tener un aire adecuado y libre de impurezas. Símbolo PARTE 4 EJEMPLO #1 (IAN AYARZA) ESCALERA PLEGABLE Figura 4.1 Este sistema, permite que, por medio de dos cilindros de doble efecto completamente neumáticos, abra o cierre una escalera plegable que se encuentra en un piso superior. [6] Figura 4.2 El sistema neumático propuesto para esta aplicación consta de su fuente de aire comprimido, compresor, tanque de reserva, un filtro que se encarga de mantener el aire libre de humedades en el sistema sobre las válvulas y pistones. Posee una válvula de 4/2 con la que mantiene una presión por la entrada superior de los cilindros para mantenerlos en la posición cero de su recorrido y además de esta válvula, posee una válvula estranguladora. El sistema es accionado por un usuario por medio de un pulsador, dicho pulsador cambia la posición de la válvula permitiendo el paso del aire de 1 a 4 en dirección a los cilindros y de 2 a 3 por donde escapara el aire a presión dentro de los cilindros. Demora aproximadamente 1 segudo en aplastar la lata Diagrama 4.1 Diagrama de posición de los cilindros AC en el tiempo. En el primer (diagrama superior) caso se muestra que recorrido que hacen al ser accionados para plegar la escalera. El avance de carrera es lento gracias a la válvula de estrangulamiento situada en la salida 4. En el segundo caso (diagrama inferior) se muestra el recorrido de los cilindros ahora en su carrera de retroceso para cerrar la escalera plegable. TABLA #4.1: Descripción de componentes en el sistema de la escalera plegable. Marca Denominación del componente FO Fuente de aire comprimido 1MPa CO Compresor de aire 2MPa y 1000L/min AP Depósito de aire comprimido 1L F Filtro, purga automática de condenado V1 Válvula 4/2 SV1 Válvula estranguladora de caudal AC Cilindro con dos vástagos Carrera máx.: 200mm, Ø embolo: 100mm, Ø vástago: 50mm Símbolo EJEMPLO #2 (IAN AYARZA) PINZAS PARALERAS GP224-B-99 DE SIMMER GROUPS Figura 4.3 Este sistema consiste en una tecnología de manipulación, utilizada mucho en las industrias automatizadas y en algunos casos semiautomatizada. Esta tecnología trata de un cilindro de donde efecto que por medio de su vástago se encarga de abrir y cerrar las pinzas que manipula el producto. [7] Figura 4.4 En esta figura se muestra el sistema neumático necesario para semi automatizar un proceso con la de manipulación por medio de pinzas paralelas. El sistema posee su fuente de aire comprimido, con un filtro que se encarga de limpiar y purgas el condensado producido, el aire es comprimido por el elemento compresor de aire CO para luego llegar al tanque de aire a presión. El flujo de aire luego del tanque es estrangulado lo suficiente para obtener una velocidad de apertura y cierre en las pinzas, luego de ser estrangulado, llega a la válvula 4/2 que es accionada neumáticamente para cambiar de posiciones. Para ello se debe accionar un pulsador en la válvula v2. Figura 4.5 Al presionar el pulsador, la válvula v2 permite el paso a la v1, que es accionada mediante este sistema. La v1 al ser accionada permite el paso del aire comprimido desde 1 a 4, y el escape de 2 a 3, haciendo finalmente que cilindro comience su carrera. Al llegar a la posición S1 (19mm) se acciona la válvula v3, quien permite el paso a la válvula de simultaneidad que a su ves permite el paso de aire al temporizador configurado a 5 segundos (tiempo en el que las pinzas serán movida de una posición a otra según el proceso automatizado para luego soltar o agarrar el producto). Pasados los 5 segundos, el temporizador accionará la v1 a su posición normal. Diagrama 4.2 Diagrama de posición del cilindro de sobre efecto en el sistema de las pinzas paralelas. El sistema tiene un tiempo se apertura y cierre de mordazas de 0.04 en ambos casos. Lo que se comprueba en este diagrama de posiciones. TABLA# 4.2: Descripción de componentes en el sistema de pinzas paralelas neumáticas. Marca FO Denominación del componente Fuente de aire comprimido 3 bar, 1000L/min F Filtro, purga automática de condensado CO Compresor de aire 6 bar, 500L/min PA Depósito de aire a presión 0.5 L SV1 Válvula de estrangulamiento V1 Válvula 4/2 accionada neumáticamente V2 Válvula 3/2 accionada por pulsador y mecánicamente V3 Válvula 3/2 con accionamientos mecánicos VY Válvula de simultaneidad TI Temporizados 5 segundos AC Cilindro de doble efecto Carrera máx: 20mm, Ø embolo: 10mm, Ø vástago: 5mm Símbolo EJEMPLO #3 (IAN AYARZA) PERFORADORA NEUMÁTICA BBD-96 TIPO STOPER DE ATLAS COPCO Figura 4.6 Esta herramienta es útil en perforaciones de rocas en minería y otras aplicaciones. El sistema neumático de esta herramienta consiste en un cilindro único de doble efecto y de corta longitud de carrera. Son un tipo de martilla que golpea la roca a gran velocidad y con varios impactos por minuto, lo que le permite perforar la roca con ayuda también de las brocas que poseen en las puntas. [8] Figura 4.7 El circuito es simple y posee su fuente de alimentación, unidad de mantenimiento y compresor. Como el consumo de aire es grande, el depósito de aire a presión debe ser lo suficientemente grande para por lo menos cubrir una parte de esta capacidad. El sistema es accionado por una palanca que de la válvula 1 permite el paso a una válvula de simultaneidad y luego a la válvula 2. La v1 es una válvula 3/2 por lo que solo permitirá el paso de aire en una posición y no posee retorno de fuelle, por lo tanto, no volverá a cambiar de posición hasta que se accione nuevamente la palanca. La v2 es una válvula 4/2, esta accionada normalmente por una marca S0 (posición cero del cilindro), en esta posición la válvula permite paso de 1 a 4, llenando así el cilindro de aire y moviendo embolo a la posición S1, en esta posición este acciona la marca S2 y cambia de posición la v1 y así regresando a su posición normal. Este movimiento se da en un corto tiempo, para general el golpe continuo a la pueda o suelo a perforar, siendo así un numero de impactos de hasta 3000 impactos por minuto. Diagrama 4.3 Diagrama de desplazamiento del cilindro de doble efecto. Donde se muestran los impactos que daría la maquina en cierto tiempo. TABLA #4.3 Descripción de los componentes del sistema de la perforadora neumática Marca FO Denominación del componente Fuente de aire comprimido 6 bar, 5000 l/m UM Unidad de mantenimiento CO Compresor de aire 8 bar AP Deposito de aire a presión 1000 L V1 Válvula 3/2 accionada por palanca VY Válvula de simultaneidad V2 Válvula 4/2 con accionamientos mecánicos AC Cilindro de doble efecto con marcas al principio y final de carrera Carrera máx: 44.45mm, Ø émbolo: 90.49mm, Ø vástago: 50mm Símbolo PARTE #5 EJEMPLO #1: PUERTA DE UN GARAJE (JORGE VÁSQUEZ) Figura 5.1: Esta aplicación es para una puerta en un garaje de una casa u edificio donde la persona presiona un botón para que la puerta se abra mete o saca el carro del garaje y presiona otro botón para cerrar la puerta la cual se mueve mediante cilindros neumáticos de doble efecto. Figura 5.2: El circuito neumático para esta aplicación es bastante simple, está el sistema de alimentación, el aire que alimenta al circuito después de pasar por la unidad de mantenimiento pasa por una válvula estranguladora y llega a la válvula de 4/n vías donde al apretar un botón permite el paso del aire hacia el cilindro y abre la puerta y si se presiona otro botón entonces cierra la puerta. Gráfica 5.1: diagrama de movimiento para los cilindros que permiten abrir y cerrar la puerta. Tabla 5.1: Tabla de dispositivos del circuito del ejemplo #1 Marca Denominación de componentes CDE Cilindro doble efecto CMP Compresor FA Fuente de alimentación VE Válvula estranguladora VM Válvula de 4/n vías UM Unidad de mantenimiento símbolo EJEMPLO #2: MÁQUINA PARA ESTAMPADO DE REGLAS (JORGE VÁSQUEZ) Figura 5.3: Con un troquel se estampan las escalas en el cuerpo de la regla, el cilindro baja y ejerce presión sobre el cuerpo hasta que se cumpla con la requerida para realizar el estampado correctamente. Figura 5.4: el aire comprimido después de la unidad de mantenimiento alimenta todas las válvulas, al presionarse el pulsador le llega el aire al cilindro el cual realiza su carrera y el estampado y al soltar el pulsador el cilindro regresa a su posición original listo para repetir el ciclo. Gráfica 5.2: diagrama de movimiento para el cilindro de la máquina de estampado. Tabla 5.2: tabla de dispositivos para el circuito del ejemplo #2 Marca Denominación de componentes CDE Cilindro doble efecto VN1 Válvula neumática direccional triple de 2 vías con accionamiento neumático FA Fuente de alimentación VM Válvula neumática direccional triple de 2 vías con pulsador VN2 Válvula de 4/n vías UM Unidad de mantenimiento símbolo EJEMPLO #3: DISPOSITIVO PARA UNIR PIEZAS DE PLÁSTICO (JORGE VÁSQUEZ) Figura 5.5: Al presionar un pulsador el cilindro une las dos piezas manteniéndolas en su lugar durante 20 segundos para unirlas y ya después puede volver a su posición original para trabajar con otras piezas. Figura 5.6: Al activar el pulsador en la válvula VN1 el aire pasa a la válvula VN2 con accionamiento de carrera cuando el cilindro está en la posición A1, como el cilindro ya está en esa posición el mismo realiza su carrera hasta A2, cuando llega ahí activa el accionamiento de carrera en la válvula VN4 la cual permite el paso al temporizador para darle los 20 segundos al cilindro antes de volver a la posición A1. Marca Valor de la magnitud 0 200 150 Desplazamiento CDE mm 100 50 5 10 15 20 25 30 Gráfica 5.3: Diagrama de movimiento para el cilindro del ejemplo #3, se ve claramente como cuando llega a la carrera máxima en 200mm tarda 20 segundos antes de volver a su posición original. Tabla 5.3: tabla de dispositivos para el circuito del ejemplo #3 Marca Denominación de componentes CDE Cilindro doble efecto VN1 Válvula direccional triple de 2 vías con pulsador de presión FA Fuente de alimentación VN3 Válvula de 4/n vías VN2 Válvula direccional triple de 2 vías con accionamiento mecánico por carrera UM Unidad de mantenimiento VN4 Válvula direccional triple de 2 vías con accionamiento mecánico por carrera TMP Válvula de deceleración, normalmente cerrada símbolo RECOMENDACIONES Es importante la colocación de elementos tales como filtros y unidades de mantenimiento para que se eliminen partículas provenientes del aire, el flujo sea continuo y no se desgasten otros dispositivos a lo largo de un circuito neumático. Utilizar las válvulas adecuadas dependiendo del funcionamiento que se necesite de cada una de ellas es posible debido a la amplia cantidad de válvulas existentes capaces de trabajar con caudales altos y bajos y con distintas cantidades de entradas y salidas. Es importante el uso de válvulas estranguladoras si se desea regular el tiempo en el que se espera retorne o llegue al final de su carrera el pistón Mantener la presión de funcionamiento, el tamaño del vástago y émbolo adecuados es importante en las distintas aplicaciones que se desee utilizar un pistón debido a que dependiendo de que estas estén correctas habrá o no una eficiencia por parte del mismo y se evitarán desgastes o daños al cilindro REFERENCIAS 1. Martillo 118MAX http://pdf.directindustry.es/pdf/ingersoll-rand/118max-air-hammer-product-data-sheet/16225-198517.html 2. Craftman Pneumatic Air Hammer https://www.youtube.com/watch?v=4dFcHWcaX1M 3. Martillos neumáticos https://es.wikipedia.org/wiki/Martillo_mec%C3%A1nico#Martillos_neum%C3%A1ticos 4. Pneumatic Scissor Lift Table AT-10 https://www.youtube.com/watch?v=XQD9ns619H0&pbjreload=10 5. Pneumatic Scissor Lift Table - AT series http://www.vestilmfg.com/products/ergosol/pneumatic_scissor_lift.htm 6. Trash compactor https://www.youtube.com/watch?v=rh0hIUV_-ds 7. Smash-It™ Compactors From Air Cycle Corp. https://www.youtube.com/watch?v=CkVRton-DsQ 8. Smash-It™ Pneumatic In-Drum Compactor https://www.aircycle.com/drum-compactor/ 9. Foldable stair mechanism https://www.youtube.com/watch?v=4M3I6o_LC-c&t=38s 10. Tecnología de manipulación 1 http://pdf.directindustry.es/pdf/zimmer-group/tecnologia-manipulacion-1/14534-713538.html#open 11. Equipos de perforación manual, neumático y eléctrico. https://es.scribd.com/document/340274940/PERFORADORAS-neumaticas-1-pdf 12. Datos de lata de aluminio, Reciclado de aluminio, Arpal alu, estraído de: http://aluminio.org/files/taller_profesors.pdf 13. Máquina de serigrafía textil https://youtu.be/A127je_frto?t=98 14. Módulo cortador de metal https://youtu.be/5lCwclImyHQ?t=2 15. Dobladora de varillas de metal https://youtu.be/cZ9rsTcNESM?t=61