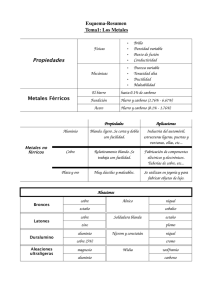

ESTRUCTURA Y PROPIEDADES DE LAS ALEACIONES Por Dr. Ing. Ernesto Gustavo Maffia Año 2013 Cobre y sus aleaciones 1- Introducción El cobre y sus aleaciones conforman uno de los mayores grupos de aleaciones comerciales disponibles actualmente en el mercado, junto a los aceros y al aluminio. El cobre se usa ampliamente debido a su excelente conductividad eléctrica y térmica; también presenta buena resistencia a la corrosión. Se puede fabricar de distintas formas con mucha facilidad y su resistencia mecánica y a la fatiga es adecuada en muchas aplicaciones. Generalmente, el cobre y sus aleaciones son materiales no-magnéticos, y pueden soldarse fácilmente por diferentes procesos. Debido a la gran variedad de colores que pueden desarrollar las aleaciones de cobre, se las utiliza con fines decorativos (lustradas, pulidas o recubiertas con sustancias orgánicas para producir diferentes texturas y terminaciones superficiales). Las aleaciones de cobre están constituidas por el cobre como constituyente principal, más algún tipo de elemento químico que le da el nombre a la aleación. Usos Empezando por el Cu comercialmente puro, este se usa principalmente en alambres y cables eléctricos, contactos eléctricos y diversos artículos que se utilizan en aplicaciones eléctricas, o sea, en conducción de la electricidad. El Cu, ciertos latones, algunos bronces y cuproníqueles se usan en servicios que requieran alta conducción del calor, como ser radiadores de automóviles, sistemas de calefacción hogareña, paneles para absorción de energía solar, etc. Debido a la excelente resistencia a la corrosión, estas aleaciones también se emplean en caños y válvulas de sistemas de agua potable, sistemas de procesamiento de aguas industriales u otros fluidos acuosos. La gran mayoría de las aleaciones para conformar (denominadas “wrought alloys” en la literatura inglesa) están disponibles comercialmente con distintos grados de trabajo en frío, de modo que la resistencia mecánica (R m) y la resistencia a la fatiga (Rf) dependen de la cantidad de trabajo en frío y también del contenido de aleantes. Las aleaciones para conformar, con algún grado de trabajo en frío, se utilizan principalmente en resortes, pequeños engranajes, levas, contactos eléctricos, hardware, etc. Algunos elementos de bombas o accesorios para sanitarios se producen por forjado en caliente, pues este es el único medio de fabricación que logra formas y propiedades específicas además de ser económico. Las aleaciones que contienen Pb (del 1 al 6%), son las denominadas “aleaciones de corte libre” y se las emplea en componentes a ser extensamente mecanizados o roscados. 2- Atributos del cobre y sus aleaciones Además de la resistencia mecánica, la resistencia a la fatiga y la conformabilidad (excelente en estos materiales), existen otros atributos a tener en cuenta al momento de utilizar aleaciones base Cu: (a) resistencia a la corrosión 2 (b) conductividad eléctrica (c) conductividad térmica (d) color (e) facilidad de fabricación Resistencia a la corrosión El Cu es un metal noble (pero diferente de otros metales nobles como el Au ó Ag) y puede ser atacado por reactivos comunes o por el medio ambiente. El Cu puro resiste muy bien los ataques corrosivos de la mayoría de medios agresivos, sin embargo, algunas aleaciones de Cu tienen una utilidad limitada en determinados medios debido a que sufren degradación por causa del fenómeno de fragilidad por hidrogeno y corrosión bajo tensiones. Para la mayoría de las aplicaciones, el oxígeno en el cobre ETP (Electrolytic Tough Pitch) (C10000, cobre comercialmente puro) es una impureza insignificante; sin embargo, si este material se utiliza en servicio a temperaturas mayores de los 400ºC en un entorno rico en hidrógeno, el mismo puede difundir en el cobre sólido y reaccionar con el Cu 2O disperso para formar la reacción de vapor. Este fenómeno se denomina “fragilidad por hidrogeno” y la ecuación de formación es la siguiente: Cu2O + 2H H2O + 2Cu (2) Las moléculas de agua formadas por esta reacción son muy grandes y no difunden de forma rápida, por lo tanto terminan formando grandes agujeros, principalmente en los límites de grano. Estos vacíos provocan fragilidad ante la aplicación de cargas externas. Este fenómeno puede evitarse desoxidando con algún elemento químico. El fenómeno de corrosión bajo tensión es un tipo de degradación acelerada del material que se produce cuando el material susceptible en servicio se encuentra con un medio agresivo (por ejemplo amoníaco) y además existen tensiones internas de tracción. La manera de controlar esta degradación es eliminar algunas de las tres condiciones requeridas para su ocurrencia, por ejemplo, si se eliminan las tensiones por medio de un tratamiento térmico llamado “recocido de alivio de tensiones” ó se aplican tensiones de compresión sobre la superficie del material (por ejemplo, a través del granallado) se eliminará o disminuirá el fenómeno de corrosión bajo tensión. Los latones con alto contenido de Zn (con porcentajes mayores la 15%) son las aleaciones de Cu donde se observa con mayor intensidad el fenómeno de corrosión bajo tensión. Otra forma de corrosión es la llamada de-aleado (dealloying), la cual también afecta a las aleaciones de Cu que contienen Zn. En este fenómeno de corrosión, el Zn es el metal más activo y selectivamente es removido de la aleación, dejando un depósito blando y poroso de metal noble. Las aleaciones que contienen porcentajes de Zn mayores al 15% son susceptibles de sufrir este tipo de degradación. En este caso, el fenómeno se llama 3 “dencinzificacion”. Este tipo de corrosión es peligrosa pues produce una penetración en el material, debilitándolo y permitiendo que gases o líquidos escapen a través de la capa porosa que se forma. Las medidas más usuales de protección contra la dencinzificacion se resumen en el uso de latones con bajos contenidos de Zn. Además para mejorar la resistencia a la dencinzificacion, se acostumbra a adicionar a la aleación ciertos aleantes (Sn, As, Sb, P) los que actuarán como inhibidores. Por lo tanto, las aleaciones “laton rojo” (85Cu-15Zn), “laton de aluminio con arsénico” (76Cu-22Zn-2Al-0,05As), “laton del almirantazgo” (10,37Cu-28,43Zn-1,15Sn-0,04AS, 0,01Fe) presentan una óptima resistencia a este fenómeno de corrosión. La explicación a este fenomeno se encuentra en que el agregado de As y otros aleantes inhibe la dencinzificacion por la despolarización por sobre-tensión de hidrogeno en el área catódica retardando la reacción: 2H+2e=H 2 .Otros creen que el As inhibe el proceso anódico, probablemente por la formación de una película sobre las áreas ricas en Zn, donde se inicia el proceso de corrosión. También se evita la dencinzificacion realizando un tratamiento térmico que evite la formación de áreas ricas en Zn. Conductividad eléctrica Además de la resistencia a la corrosión, una de las propiedades más útiles del cobre es su alta conductividad tanto eléctrica como térmica. La norma por la cual el cobre y otros conductores son evaluados es la denominada por sus siglas en ingles IACS “International Annealed Copper Standard” en la que al cobre se le da un valor arbitrario del 100%. Además de ser un metal estándar para conductores eléctricos, el cobre tiene muchas otras ventajas económicas. Por ejemplo, al juzgar “el tamaño por tamaño”, los conductores en cobre son más pequeños con respecto a otros. Esto significa que los costos de aislación en el alambre se reducen considerablemente y que, en las máquinas eléctricas, se pueden instalar más vueltas de bobinado en una misma área. Todo esto se traduce en una mayor eficiencia eléctrica y menos necesidad de gasto de energía en sistemas de enfriamiento. En la figura 1 se presenta el efecto de las impurezas y efectos del agregado de aleantes secundarios, en la conductividad del cobre. Esto es sólo aproximado ya que son múltiples los efectos reales producidos por la historia térmica y mecánica del cobre, por el contenido de oxígeno y otros elementos. La mayoría de los elementos que se muestran en la figura 1 tienen cierta solubilidad en el cobre y su efecto proporcional es una función de la diferencia en el tamaño atómico, así como otros factores. Aquellos elementos muy insolubles en el cobre tienen poco efecto sobre la conductividad, ya que están presentes como partículas discretas, añadidas intencionalmente para mejorar la maquinabilidad de cobre de alta conductividad. 4 Figura 1: efecto de los elementos de impurezas en la conductividad eléctrica del cobre El efecto del oxígeno es beneficioso, ya que algunas impurezas insolubles se combinaran como óxidos complejos en lugar de estar en solución sólida en el metal. La reducción de los niveles de impurezas en el cobre primario, necesita ahora ser alrededor de 0,02% o menos. Para concentraciones inferiores a las mostradas, el efecto de las impurezas individuales sobre la conductividad, no puede ser medido con facilidad ya que no se puede eliminar los efectos interelementos. Las curvas mostradas por lo tanto no deberían ser extrapoladas hacia atrás hacia figuras "de partes-por-millón". Conductividad térmica La propiedad que caracteriza la capacidad de un material para trasportar calor es la conductividad térmica, y se define por la expresión: q= - dT dx (3) ,donde q representa el flujo de calor que atraviesa la unidad de área (perpendicular a la dirección del flujo de calor) por unidad de tiempo, es la conductividad térmica y dT/dx es el gradiente de temperatura a través del medio conductor. Las unidades de q y son: W/m2 y W/m-k respectivamente. El Cu y sus aleaciones son muy buenos conductores del calor puesto que exhiben un número elevado de electrones libres que participan en la conducción térmica. En la tabla 1 siguiente se dan las conductividades térmicas de varios metales comunes. Sus valores están comprendidos entre 20 y 400 W/m-k. 5 Tabla 1- Tabulación de las propiedades térmicas del Cobre versus algunos metales, cerámicos y polímetros Conductivida material d térmica (w/m-k) Al 247 Cu 398 Au 315 Fe 80 Ni 90 Ag 428 W 178 AISI 1025 51,9 Inoxidable 316 15,9 Latón (70-30) 120 Kovar (54Fe-29Ni-17Co) 17 Invar (64Fe-36Ni) 10 Súper Invar(63Fe-32Ni-5Co) 10 Del mismo modo que en la conductividad eléctrica, al combinar un metal puro con algún soluto (o impureza) se produce una reducción en la conductividad térmica. De este modo, los solutos, especialmente si están en solución sólida, actúan como centros de dispersión y de esta forma disminuyen la eficiencia en el movimiento de los electrones. Color El cobre y ciertas aleaciones de cobre se utilizan con fines decorativos solo, o cuando un color y acabado particular se combina con una propiedad mecánica o física deseable de la aleación. La Tabla 1 enumera la gama de colores que pueden ser obtenidos con aleaciones de cobre estándar. Tabla 2. Colores más importantes de aleaciones base cobre conformables Numero UNS Nombre común Color C11000 Cobre electrolítico Rosado C21000 Metal dorado, 95% Marrón-rojizo C22000 Bronce comercial, 90% Bronce dorado C23000 Latón rojo, 85% Marrón-dorado C26000 Latón de cartuchería, dorado verdoso 70% C28000 Metal de Muntz, 60% Marrón dorado claro C63800 Bronce al aluminio dorado C65500 Bronce con alto silicio, A Marrón-lavanda C70600 Cobre-Níquel, 10% Lavanda suave C74500 Níquel-Plata, 65-10% Blanco grisáceo C75200 Níquel-Plata, 65-18% plateado 6 Nota: UNS son las siglas del sistema unificado internacional de designación de aleaciones Facilidad de fabricación Con el cobre y sus aleaciones se pueden conformar piezas con una amplia variación de formas y dimensiones. Para esto, se utilizan distintos procesos de fabricación, tanto a alta como a baja temperatura, como ser el laminado, la extrusión, la forja, el estampado, el estirado, etc, sin el menor inconveniente. La mayoría de los países del mundo emplean aleaciones base cobre para acuñar sus monedas ya que estos materiales pueden, para fines decorativos, pulidos, texturados, plateados o recubiertos. También pueden ensamblarse por diversos procesos mecánicos y soldarse por procesos tradicionales (soldering y brazing). La selección del proceso de soldadura esta gobernado por los requerimientos del servicio, además de la configuración de la unión, el espesor de los componentes y la composición de la aleación. 3 - Tratamientos térmicos Si se aplica un tratamiento térmico de recocido a materiales que hayan sufrido trabajo en frio previo, se puede lograr un estado de máximo ablandamiento. En el caso de aleaciones monofásicas que presenten granos deformados, este recocido transformara a estos, en otros libres de deformación por los mecanismos del recocido de recristalización (recuperación, recristalización y crecimiento de grano). En materiales ya severamente deformados en frio, la recristalización se produce a temperaturas más bajas aún. El control del tamaño de grano se puede realizar mediante la selección apropiada de la cantidad de trabajo en frío y prácticas adecuadas de recocido. Por ejemplo, materiales con grandes cantidades de trabajo en frío, sometidos a calentamientos rápidos a temperatura de recocido y breves tiempos, favorecen las granulometrías más finas. En la práctica comercial, los tamaños de grano de recocido se controlan en alrededor de un valor medio de 0,01 a 0,10 mm. También se pueden aplicar al cobre y sus aleaciones diferentes tratamientos térmicos para lograr la homogeneización, la eliminación de tensiones, solubilización, endurecimiento por precipitación, y temple y revenido. Estos aspectos se hacen referencia en los artículos que se analizan en más detalle en el Volumen 4 de ASM, llamado Tratamiento Térmico. 4 – Clasificación de las aleaciones de cobre Las aleaciones de cobre se clasifican de acuerdo a un sistema de designación que comprende los números C10100 al C79900 para las aleaciones conformables y los números C80000 al C99900 para designar las aleaciones de fundición. Las normas ASTM B 601, "Standard Practice for Temper Designations for Copper and Copper Alloys--Wrought and Cast" establece un código alfa-numérico que se relaciona con cada estado de entrega (temper), por ejemplo: el código alfa-numérico TB00 es la siguiente condición del material (o temper) : “tratado en solución o solubilizado para cualquier aleación que endurezca por precipitacion” 7 5 - Cobres eléctricos El cobre comercialmente puro se representa por números UNS C10100 a C13000. Los diversos tipos dentro de este grupo tienen diferentes grados de pureza y diferentes características. El llamado cobre refinado a fuego C12500 se fabrica por la desoxidación del cobre anódico hasta que el contenido de oxígeno se haya reducido a un valor de 0,02 a 0,04%. Generalmente contiene una pequeña cantidad de azufre residual, normalmente de 10 a 30 ppm, y una cantidad algo mayor de óxido cuproso, normalmente 500 a 3.000 ppm. La aleación designada como C11000 es la más común de todas de las llamadas “cobre eléctricos”. Tiene una alta conductividad eléctrica, en exceso de 100% IACS. Tiene el mismo contenido de oxígeno que la C12500 pero menos de 50 ppm de impurezas metálicas totales (incluyendo azufre). Si se requiere resistencia al ablandamiento a temperaturas ligeramente elevadas, se especifica a menudo C11100. Esta aleación contiene una pequeña cantidad de cadmio, que eleva la temperatura a la que se producen la recuperación y recristalización. La plata, que puede estar presente como una impureza en los cobres eléctricos, puede también ser intencionalmente agregada para lograr una mayor resistencia al ablandamiento cuando el metal ha sido trabajado en frío. Estas aleaciones se utilizan para aplicaciones tales como radiadores de automóviles y conductores eléctricos que deban operar a temperaturas por encima de aproximadamente 200° C. La adición de pequeñas cantidades de elementos tales como plata, cadmio, hierro, cobalto, cobre y circonio para desoxidar, imparte resistencia al ablandamiento a las temperaturas encontradas en las operaciones de soldadura en componentes de automóviles y radiadores de camiones y en las operaciones de embalajes. Las conductividades térmicas y eléctricas y las propiedades mecánicas a temperatura ambiente no se ven afectados por pequeñas adiciones de estos elementos. Otra aplicación en la que la resistencia al ablandamiento es de suma importancia es en placas de conexión (lead frame) para dispositivos electrónicos. Durante el montaje, estas placas sufren temperaturas de hasta 350° C durante varios minutos y hasta 500°C durante varios segundos y una buena resistencia al ablandamiento evita el colapso en el montaje. La aleación C15100 (cobre-circonio), la aleación C15500 (cobre, plata, magnesio y fósforo), aleación C19400 (cobre-hierro-fósforo y zinc) y aleación C19500 (cobre, hierro y cobalto, estaño y fósforo) son populares para estas aplicaciones, ya que tienen buena conductividad, buena resistencia y buena resistencia ablandamiento. La figura 3 compara la resistencia de ablandamiento de estas aleaciones con C11000 cobre electrolítico. 8 Figura 2. Resistencia al ablandamiento de los materiales de placas de conexión de conductores en el límite superior de temperatura (500 ° C). 6 – Aleaciones La forma más común de clasificar a las aleaciones de Cu es dividirla en 6 familias: a) b) c) d) e) f) cobre cobre diluido (high coppers alloys) latones bronces Cu-Ni (cuproníqueles) Cu-Ni-Zn (alpaca, o plata alemana, o metal blanco, o plata nueva o argentán) La primera familia de aleaciones (a) cobre, es básicamente cobre comercialmente puro, el cual es blando y dúctil. Su contenido de impurezas siempre es menor a 0,7%. La segunda familia (b) cobre diluido, son las llamadas high copper alloys en la literatura anglosajona. Contienen pequeñas cantidades de aleantes (Be, Cd, Cr, Fe) y cada uno de estos muestra una solubilidad en estado sólido menor al 1% p/p. Estos elementos modifican una o varias propiedades básicas. Las siguientes familias (latones, bronces, cuproníqueles, aleaciones Cu-NiZn), contienen uno de los cinco elementos siguientes Zn, Sn, Al, Si, Ni como aleante primario. Se clasifican del siguiente modo: Tabla 3- Clasificación de las aleaciones de cobre Cuando el aleante Se forma la familia de: Solubilidad en es el: estado sólido (at %) a 20°C Zn Latones 37 Sn Bronces al fósforo 9 Al Bronces al aluminio 19 Si Bronces al silicio 8 Ni CuNi y CuNiZn 100 9 Una clasificación más general para aleaciones conformables (wrought) y aleaciones para moldeo (as cast) se presenta en las Tablas 2 y 3: Tabla 4-Clasificación genérica de las aleaciones base cobre trabajables Nombre genérico Numero UNS Composición Cobre Cobre diluido Bronces Bronces al Pb Bronces al Sn Bronces al P Bronces al P y Sn Cu-P y aleaciones de Cu-Ag-P Bronces al Al Bronces al Si Otras aleaciones Cu-Zn Cu-Ni Ni-Ag C10100-C15760 C16200-C19600 C20500- C 28580 C31200- C 38900 C40400- C 49080 C 50100- C 52400 C 53200- C 54800 C 55180-55284 C 60600-64400 C 64700- C 66100 C 66400- C 69900 C 70000- C 79900 C 73200- C 79900 >99% Cu >96% Cu Cu-Zn Cu-Zn-Pb Cu-Zn-Pb-Sn Cu-Sn-P Cu-Sn-Pb-P Cu-P-Ag Cu-Al-Ni-Fe-Si-Sn Cu-Si-Sn -----------Cu-Ni-Fe Cu-Ni-Zn Tabla 5-Clasificación genérica de las aleaciones base cobre para moldeo Nombre genérico Numero UNS Composición Cobre Cobre diluido Bronces rojos al Pb y Bronces rojos C80100-C81100 C81300-C82800 C83300-C84800 Bronces amarillos al Pb y Bronces amarillos Bronces al Mn y Bronces al Mn con Pb Bronces al Si y latones la Si Bronces al Sn y Bronces al Sn con Pb Bronces al Sn con alto % de Pb C85200-C85800 Bronces al Al Cu-Ni Ni-Ag C95200- C96700 C96200- C96800 C97300- C97800 Cu-Pb Otras aleaciones C98200- C98800 C99300- C99750 C86100-C86800 C87200-C91700 C92200-C92900 C93200-C94500 >99% Cu >94% Cu Cu-Zn-Sn-Pb (75 a 89%Cu) Cu-Zn-Sn-Pb (57 a 74%Cu) Cu-Zn-Mn-FePb Cu-Zn-Si Cu-Sn-Zn-Pb Cu-Ni-Sn-ZnPb Cu-Al-Ni-Fe Cu-Ni-Fe Cu-Ni-Zn-PbSn Cu-Pb 10 Aleaciones que forman campos de solución sólida Los elementos aleantes más compatibles con el cobre son aquellos que forman campos de solución sólida. Estos campos incluyen a todos los elementos que conforman familias de aleaciones de la Tabla 3, más el manganeso. El endurecimiento en estos sistemas de aleaciones es más que suficiente como para poder fabricar por conformado diversas piezas sin tener la preocupación de la fragilidad asociada a segundas fases o compuestos. El latón de cartuchería es un ejemplo típico de este grupo de aleaciones. Esta aleación contiene un 30% de Zn en cobre y no exhibe fase , excepto en ocasiones excepcionales donde se segrega una pequeña cantidad de fase . Normalmente, la fase desaparece después de un recocido. Siempre que no haya elementos perjudiciales, tales como el Fe, la relación entre el trabajo en frío y el crecimiento de grano se puede reproducir muy fácilmente en la práctica. Aleaciones de solución sólida modificada Las aleaciones de cobre que endurecen por solución sólida tienen una notable resistencia mecánica y conformabilidad. Debido a que son unifásicas y no se transforman durante los calentamientos o enfriamientos que ocurren en los tratamientos térmicos, estas aleaciones desarrollan su máxima resistencia mecánica a través de procesos de trabajado en frío (tales como laminado o estirado). Se debe observar que la conformabilidad se reduce en proporción a la cantidad de trabajado en frío aplicada. En las últimas décadas, se desarrollaron ciertas modificaciones para algunas soluciones sólidas. Estas modificaciones se logran agregando aleantes que reaccionen formando intermetálicos dispersos en la matriz. Estas dispersiones tienen el efecto de refinar la microestructura y provocar endurecimiento. Como resultado se logra un aumento de la resistencia mecánica con una menor aplicación de trabajado en frío. Por ejemplo, observando las propiedades de la aleación C63800 (95Cu-2.8Al-1.8Si-0.4Co) se ven altos valores de resistencia de Rt(recocido)=570MPa y valores nominales de 660-900MPa en materiales en condición de laminado. En esta aleación, el Co es el elemento que genera las partículas intermetálicas, las que finalmente provocan el endurecimiento. Otros ejemplos se encuentran en: (a) la aleación C66400 (86.5Cu-11,5Zn-1,5Fe-0.5Co) denominada “latón modificado de bajo cinc”. En ella se observa el agregado de Fe y Co con la finalidad de generar una dispersión en la matriz de partículas intermetálicas. Si bien estas partículas reducen apenas la conductividad, también aumentan la resistencia a la corrosión bajo tensión. (b) la aleación C68800 (73.5Cu-22.7Zn-3.4Al-0.4Co) es un latón al aluminio modificado. Su doblabilidad paralela a la dirección de laminación es muy superior a su resistencia mecánica. Esta característica se debe a la dispersión de partículas intermetálicas resultantes de la presencia de Co. Su rango de resistencias mecánicas es esencialmente igual a la aleación C63800. 11 Aleaciones endurecibles por precipitación El endurecimiento por envejecido produce resistencias mecánicas muy altas pero éste sólo se puede aplicar en unas pocas aleaciones, donde se cumpla la condición de pérdida de solubilidad con el descenso de la temperatura. Las aleaciones representativas son las aleaciones Cu-Be, y su característica principal es la altísima resistencia mecánica. Existen dos familias de aleaciones comercialmente importantes: Aleaciones con un contenido de 0.2- 0.7% de Be y, a veces, con el agregado de Ni ó Co, totalizando un contenido de 1.4 a 2,7% de aleantes. Estas aleaciones se llaman rojas por su coloración. Son ejemplos de esta familia, las aleaciones C17500 y C17510. Este mínimo porcentaje de aleantes permite una conductividad del 50% aproximadamente y resistencias mecánicas del orden de los 170 a 550MPa. Sin embargo, después del envejecido la resistencia mecánica aumenta a 895MPa, siempre en dependencia con el grado trabajado en frío aplicado anteriormente. Aleaciones con un contenido de 1.6 a 2% de Be, más el agregado de 0.25 de Co. Son ejemplos típicos de esta familia, las aleaciones C17000 y la C17200. Estas aleaciones son frecuentemente llamadas aleaciones de oro debido a su color símil oro, y este brillo es dado por el Be presente. Son aleaciones de alta resistencia mecánica, llegando a un f de 205 a 690MPa. En la condición de envejecidas este valor trepa a los 1380MPa. Con respecto a la conductividad, esta es menor que la de las “aleaciones rojas”. Los valores de conductividad se hallan entre 20 a 30%IACS, producto de la combinación de trabajado en frío y tratamiento de envejecido. Cuando se desea aumentar la maquinabilidad de estas aleaciones, se agrega Pb, en cantidades apreciables, resultando la aleación C17300. Otras aleaciones endurecibles por precipitación: son las C15000, C15100 (CuZr), C18200, C18400 y C18500 (CuCr), C19000, C19100 (CuNiP) y C64700, C70250 (CuNiSi). Estas aleaciones presentan distintas características tales como una alta resistencia mecánica combinada con una menor conductividad que las aleaciones CuBe. Además, la aleación C7900 (CuNiSn) presenta un sistema de endurecimiento diferente y este se llama: “endurecimiento por descomposición espinoidal”. Combinado trabajo en frío con trabajo en caliente se consiguen altas resistencias mecánicas, muchas veces equivalentes a los valores de resistencia mecánica alcanzados por las aleaciones CuBe. Estas aleaciones son únicas por el hecho que sus características de conformación son isotrópicas y de este modo, no reflejan direccionalidad en las propiedades, hecho observado comúnmente en las aleaciones conformadas. Latones Las aleaciones de Cobre con Cinc se denominan latones. Estas aleaciones tienen, además del Zn, pequeñas cantidades de Pb, Sn o Al, elementos que tienen la finalidad de modificar alguna propiedad del material, como ser el color, 12 resistencia mecánica, ductilidad, maquinabilidad, resistencia a la corrosión o una mezcla de dichas propiedades. Las aleaciones de Cu-Zn industrialmente importantes se encuentran comprendidas dentro de los límites de composición de 0 a 50% de Zn. Algunas consideraciones generales sobre los latones más utilizados Los latones más comunes (denominados C21000 a C28000) son aleaciones de cobre, donde el zinc es el aleante principal. Aquellas aleaciones de bajo contenido de zinc, tales como la C21000, denominada “metal gilding” (metal dorado) retienen la estructura α (fcc), mientras que latones alto contenido de zinc (> 39% de Zn), tales como metal Muntz (C28000), contienen principalmente fase β (bcc). Los latones que contienen entre 32 a 39% de Zn puedes tener una estructura dúplex α + β, lo que hace que sea más fácil el trabajo en caliente y el mecanizado. El aumento de contenido de zinc produce aleaciones más fuertes y más elásticas a expensas de una disminución moderada de la resistencia a la corrosión. Aunque producido en todas las formas, los latones se utilizan principalmente en forma de láminas para fabricar piezas estampadas (por ejemplo en componentes de interruptores eléctricos) tuberías de drenaje, productos de plomería, etc. La resistencia a la corrosión del latón es adecuada para la mayoría de los ambientes atmosféricos. Sin embargo, estas aleaciones están sujetas a la dencinzificacion en ambientes acuáticos estancados, ambientes ácidos, y pueden fallar por SCC en presencia de amoniaco húmedo, aminas, y compuestos de mercurio. La conductividad eléctrica de los latones es razonablemente alta. Los valores van desde los 56% IACS para la aleación C21000 hasta el 28% IACS para aleaciones de alto zinc. El latón de cartuchería (C26000) es utilizado en la fabricación de hardware eléctrico con una conductividad de 28% IACS. (Se pueden comparar las conductividades de acero al carbono y el acero inoxidable austenítico, las cuales son aproximadamente 8,5% y 2,3% IACS, respectivamente.) Los latones se seleccionan normalmente en base a su grado de conformabilidad. La aleación C26000 es el latón con mejores aptitudes para el conformado; además resultan sobresalientes su resistencia a la corrosión (la cual favorece a las aleaciones de bajo contenido de zinc, porque tienen propiedades más cercanas al cobre) y su atractivo color (que varía de rojizo rosa al amarillo pálido, dependiendo del contenido de zinc). Los productos forjados en caliente, cuando deban estar libres de plomo, deberán fabricarse a partir de aleaciones dúplex, o en su mayoría composiciones fase β tales como la de la aleación C28000. Bronces Los bronces son aleaciones de cobre en las que el principal elemento de aleación no es zinc, ni níquel. Aunque hay excepciones, bronces son generalmente clasificados por su elemento de aleación en mayor cantidad. 13 Bronces al estaño (Sn-Cu-P) (C50100 a C52480), también se los conoce como bronces al fósforo, tienen excelentes cualidades elásticas, alta resistencia a la fatiga, excelente conformabilidad y soldabilidad, y alta resistencia a la corrosión. Se producen principalmente en forma de flejes para fabricar productos eléctricos. Otros usos incluyen fuelles resistentes a la corrosión, diafragmas y aros elásticos. Bronces al aluminio (Cu-Al) (C60800 a C64210). Son aleaciones conocidas por su combinación de alta resistencia y excelente resistencia a la corrosión. Su resistencia a la fatiga por corrosión bajo tensión superior a la de los aceros inoxidable austeníticos. Son fácilmente soldables y mecanizables aunque es esencial una buena lubricación y refrigeración para obtener la superficie bien terminada. Los bronces de aluminio que contiene menos del 9,5% de Al se endurecen a través de una combinación de endurecimiento por solución sólida, trabajo en frío y precipitación de una fase rica en hierro. La resistencia a la tracción oscila entre 480 y 690 MPa, dependiendo de la composición y el temper. Las aleaciones de aluminio con mayor contenido de Al (del 9 al 11% de Al), como C63000 y C63020, pueden ser templadas y revenidas igual que los aceros para producir resistencia a la tracción superiores a los 1000 MPa. Bronces de aluminio tienen una muy amplia gama de aplicaciones. Los usos más comunes incluyen equipamientos marinos, ejes y componentes de bombas y de válvulas de manejo de agua de mar, aguas ácidas de minas, fluidos de proceso proveniente de ácidos no oxidantes e industriales. La buena resistencia al desgaste de los bronces al aluminio las convierte en una excelente opción para cojinetes de alta resistencia y máquinas-herramientas. Debido a que el aluminio reduce la densidad y también aumenta la resistencia, estos bronces tienen relativamente altas relaciones resistencia-peso. Esto explica por qué el bronce de níquel-aluminio (C63020) a veces sustituye a las aleaciones de Cu-Be en los cojinetes del tren de aterrizaje de aviones. Aleaciones de cobre-níquel y níquel-plata (alpaca) Las aleaciones de cobre-níquel (C70100 a C72950) se encuentran en el extremo final del sistema de Cu-Ni binario rico en cobre que también incluye el Monel (67Ni-30Cu); además, sus propiedades son similares a las aleaciones ricas en níquel. Las monedas de cobre están entre los materiales más resistentes a la corrosión y térmicamente estable de todas las aleaciones de cobre, y son prácticamente inmunes a la SCC. Al igual que las aleaciones a base de níquel, las monedas de cobre muestran una alta resistencia a la oxidación en vapor y aire húmedo. Su resistencia se conserva bien en temperaturas elevadas. Aleaciones de bajo níquel (2-4% Ni) se utilizan en forma de tiras o flejes para producir productos eléctrico-electrónicos, donde se necesita una buena resistencia mecánica, estabilidad térmica, y conformabilidad. Las aleaciones C70600 (10% de Ni), C72200 (16% de Ni, más hierro y cromo) y C71500 (30% Ni) son en su mayoría producidas con forma de tubos para condensadores en los buques y centrales eléctricas. Las varillas y placas son utilizadas para una 14 variedad de productos marinos, incluyendo válvulas, bombas y además resisten muy bien al “fouling” en cascos de buques y plataformas petrolíferas y/o plataformas de gas en alta mar. Referencias: o ASM Handbook volume 2, Properties and selection: Nonferrrous Alloys and SpecialPurpose Materials, 10º edition 1991. 15