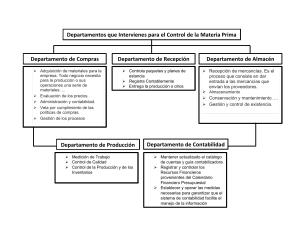

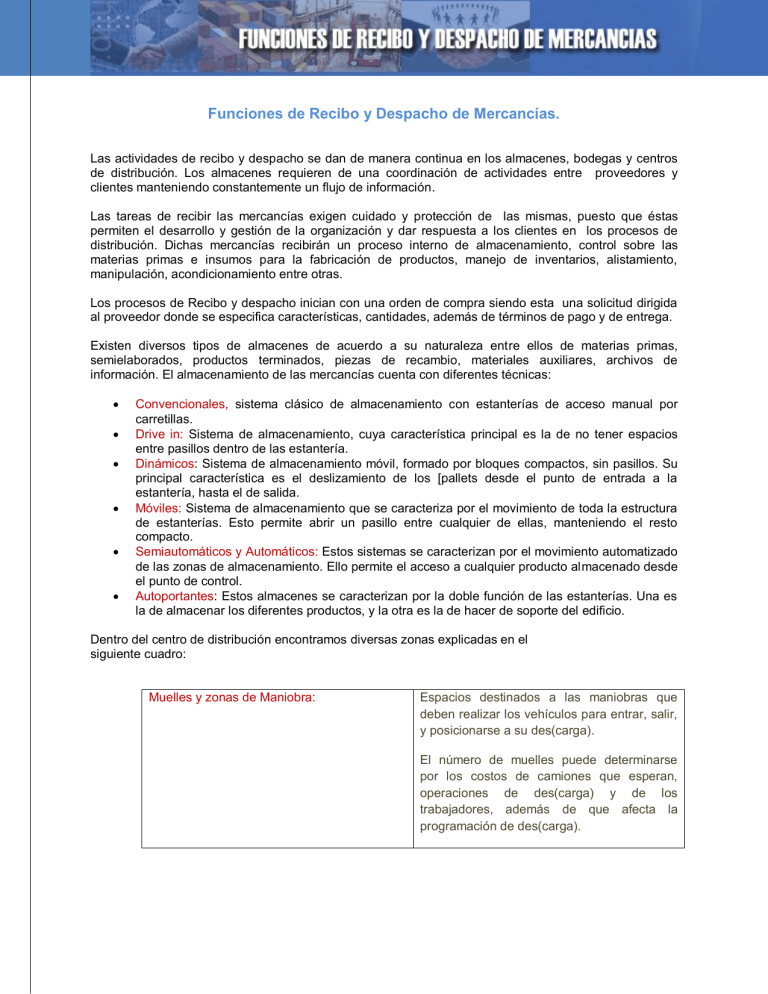

Funciones de Recibo y Despacho de Mercancías. Las actividades de recibo y despacho se dan de manera continua en los almacenes, bodegas y centros de distribución. Los almacenes requieren de una coordinación de actividades entre proveedores y clientes manteniendo constantemente un flujo de información. Las tareas de recibir las mercancías exigen cuidado y protección de las mismas, puesto que éstas permiten el desarrollo y gestión de la organización y dar respuesta a los clientes en los procesos de distribución. Dichas mercancías recibirán un proceso interno de almacenamiento, control sobre las materias primas e insumos para la fabricación de productos, manejo de inventarios, alistamiento, manipulación, acondicionamiento entre otras. Los procesos de Recibo y despacho inician con una orden de compra siendo esta una solicitud dirigida al proveedor donde se especifica características, cantidades, además de términos de pago y de entrega. Existen diversos tipos de almacenes de acuerdo a su naturaleza entre ellos de materias primas, semielaborados, productos terminados, piezas de recambio, materiales auxiliares, archivos de información. El almacenamiento de las mercancías cuenta con diferentes técnicas: Convencionales, sistema clásico de almacenamiento con estanterías de acceso manual por carretillas. Drive in: Sistema de almacenamiento, cuya característica principal es la de no tener espacios entre pasillos dentro de las estantería. Dinámicos: Sistema de almacenamiento móvil, formado por bloques compactos, sin pasillos. Su principal característica es el deslizamiento de los [pallets desde el punto de entrada a la estantería, hasta el de salida. Móviles: Sistema de almacenamiento que se caracteriza por el movimiento de toda la estructura de estanterías. Esto permite abrir un pasillo entre cualquier de ellas, manteniendo el resto compacto. Semiautomáticos y Automáticos: Estos sistemas se caracterizan por el movimiento automatizado de las zonas de almacenamiento. Ello permite el acceso a cualquier producto almacenado desde el punto de control. Autoportantes: Estos almacenes se caracterizan por la doble función de las estanterías. Una es la de almacenar los diferentes productos, y la otra es la de hacer de soporte del edificio. Dentro del centro de distribución encontramos diversas zonas explicadas en el siguiente cuadro: Muelles y zonas de Maniobra: Espacios destinados a las maniobras que deben realizar los vehículos para entrar, salir, y posicionarse a su des(carga). El número de muelles puede determinarse por los costos de camiones que esperan, operaciones de des(carga) y de los trabajadores, además de que afecta la programación de des(carga). http://www.logismarket.es Zona de Recepción y Control. Dentro de la secuencia de actividades y después del descargue es preciso proceder a la comprobación, verificar cantidades y clasificación antes de ser almacenados. http://www.logismarket.com Zona de Stock – Reserva: Zona destinada a ubicar las mercancías, durante un periodo de tiempo. Los espacios no dependen de los lugares para alojarlos sino de pasillos y elementos estructurales (Estantería de soporte), también de los elementos de manipulación. http://cahoma.wordpress.com Zona de Picking y Preparación: Recuperación de los productos de sus lugares de almacenamiento y su preparación para ser enviados adecuadamente, dependiendo del nivel de automatización. Se presentan tres formas para recuperación de productos: http://www.dematic.com Zona de Salida y Verificación: Selección individual, recoger un solo producto de una ubicación concreta. Denominada “Ruta de Recogida”, se recuperan varios productos diferentes de un mismo pedido antes de volver a la zona de preparación. Asignar a cada trabajador una zona de recogida. Antes de proceder a la carga, la consolidación de las mercancías y verificación final, se realizan tareas de paletización y estabilización por métodos de enfajado con Film estirable o termorretractil u otros. http://www.sanofi-aventis.es Zona de Oficinas y Servicios: Espacios para el volumen y la organización de las operaciones, oficinas y servicios auxiliares para personal administrativo y operativo. http://usuarios.multimania.es Zonas Especiales: Cámaras Frigoríficas. Devoluciones. Todos los centros http://rchrefrigeracion.com. de distribu ción cuentan con Muelles de carga, este aspecto está condicionado por la disposición y el número de ellos. La correcta programación de la recepción de mercancías está determinada por el conocimiento o desconocimiento de los tiempos de llegada de los vehículos. Es aconsejable contar con muelles para entrada y salida de mercancías. La unidad de carga es la unidad de manipulación al conjunto de mercancías que se agrupan con el fin de facilitar su manejo, transporte o almacenamiento. Este concepto exige conocer la unidad de volumen, unidad de peso, cantidad de producto, contenido, forma, resistencia, estabilidad, manejabilidad, medios de manipulación. Precisamente para la unitarización contamos con: cajas, bandejas, bidones, bacs, sacos, rollos, paquetes, paletas entre otros. Todas las mercancías requieren ser manipuladas por diversos equipos entre ellos: Transpaletas manual, transpaleta motorizada, montacargas contrapeso, transelevadores, puentes grúa y otros. En el centro de distribución se descargan las mercancías que son proporcionadas por los diferentes proveedores. En la descarga de un vehículo será necesario disponer de una zona, es decir, de un muelle o de una playa de des(carga) para llevar a cabo el proceso. Para optimizar los tiempos de utilización de los muelles, es necesaria una programación previa de las des(cargas). El método que se utiliza de modo habitual consiste simplemente en dar a cada vehículo unos márgenes de tiempo para realizar las des(cargas), que serán en función del número de vehículos, del número de muelles y los medios disponibles, con lo que se consigue una buena coordinación en el funcionamiento de los muelles. Se debe procurar mantener las mejores condiciones, si hay un almacenamiento temporal mientras el descargue, se procurará ofrecer las condiciones que las mercancías necesitan para que no se afecten. Dichas condiciones ambientales van dirigidas a las mercancías, por ejemplo si es un producto perecedero, se podría correr el riesgo de romper la cadena de frío. El centro de distribución cuenta con la definición de una serie de técnicas de verificación, que le permiten asegurarse que los productos que llegan mantienen las condiciones de calidad exigidas por los clientes. Muchas mercancías deben ingresar al proceso de desconsolidación para seguir las pautas dadas por las diferentes órdenes de pedido. La tecnología también empieza a tomar una importancia grande a la hora de recibir las mercancías, siendo apoyo en el manejo de la información y en la codificación de los productos, la cual permite agilizar las tareas de recibo, conteo, inventario y ubicación. Esta codificación es leída por diferentes equipos que agilizan tanto los procesos que con solo ubicar los lectores en el código podemos alimentar todo un sistema. MÉTODOS Y TÉCNICAS DE EXTRACCIÓN DE LOS OBJETOS Manual Cargue – descargue, carretillas- gatos hidráulicos Mecanizado La utilización de montacargas, bandas transportadoras Automatizado Sistemas neumáticos En los centros de distribución la preparación de los pedidos implica la planeación y coordinación de diversas actividades, entre ellas alistamiento, acondicionamiento, cargue y descargue, entre otros. El sistema de recogida debe permitir el cumplimiento de los objetivos del Centro de Distribución, respuesta al cliente y control del costo, lo que exige ahorro de tiempo, administración del personal y equipos, manejo adecuado de la información etc. La preparación de los pedidos comienza con tareas de clasificación y agrupación de los pedidos recibidos de los clientes y la decisión de cómo deben prepararse para su despacho. Para la extracción de mercancías se puede hacer que el operario se desplace hacia los productos o que los productos transportados estén direccionados a donde se encuentran los operarios que permanecerán en un lugar fijo. Dentro del almacén se diseñan actividades secuenciales y lógicas que permiten dar respuesta a los pedidos de los clientes. La actividad que nos permite la recogida de los productos de acuerdo a la solicitud hecha por los clientes se ha definido por rutas de reparto, zonas geográficas y empresas de transporte. La preparación de pedidos exige las siguientes operaciones: Recopilación de pedidos (captura de datos). Gestión de los pedidos (sistema de preparación). Elaboración de los documentos de preparación. Extracción (picking). Traslado a la zona de expedición. Verificación y acondicionamiento de los pedidos. Las mercancías se someten a diferentes manipulaciones hasta que son entregadas al cliente o direccionadas en el punto de venta: Picking. Embalado- Etiquetado – pesado. Consolidación del pedido. Traslado a la zona de expedición. Agrupamiento por destinos. Verificación. En cuanto a las técnicas de rotulado podemos encontrar: Manual: ésta se lleva a cabo por el operario encargado de la labor para el alistamiento previo del tipo de rótulo que le corresponde al producto. Mecánico: funciona mediante un programa que permite graduar la velocidad de etiquetado, codificado o rotulado, también ajustar tamaño de acuerdo a lo que se desea indicar en el empaque del producto. Para el manejo de la mercancía se utilizan los pictogramas, los cuales son símbolos que dan a conocer la forma como deben manipularse: http://www.cci.org.co Para el manejo de la información, las empresas han optado por contar con un Sistema Logístico de Información que permite reunir, retener y manipular datos con el único objetivo de tomar decisiones frente a los requerimientos de los clientes en el centro de distribución. Las actividades de almacenamiento exigen un manejo de información que debe ser oportuna y real para poder conocer de manera óptima las cantidades, ubicación y características de las mercancías, dichas actividades requieren un sistema de control para la gestión del centro de distribución y para conocer el record de cada una de sus actividades. Para la ejecución de los procesos en el centro de distribución se utiliza el código de barras, el cual proporciona grandes ventajas como rapidez, seguridad, alta densidad de información y posibilidad de lectura a distancia, características que lo hacen adecuado para el control de mercancías, además hoy en día se utiliza el GPS y el RDFI. Las compañías en la actualidad utilizan EDI (Intercambio electrónico de datos), que es un conjunto de datos, estructurados de acuerdo a normas, que permiten ser transmitidos por medios electrónicos. Estos formatos son leídos y procesados dando seguridad total frente al manejo de la información allí consignada. El EDI funciona de modo de interfaz con datos locales y permite el intercambio estructurado de información comercial. Estos sistemas permiten manejar los procesos con base en información que no es susceptible de ambigüedades. Las compañías que han decidido realizar sus ventas a través del internet para facilitar las transacciones de negocios, han generado procesos internos muchos más eficientes que les permitan dar respuesta a las necesidades de clientes, proporcionadas por los proveedores. Esta modalidad les ha exigido mantener y manejar una gran cantidad de información, para tomar decisiones que aseguren los procesos, dando respuesta rápida, oportuna y por ende haciendo que la cadena sea mucho más eficiente. Por Jaime García Di Motoli