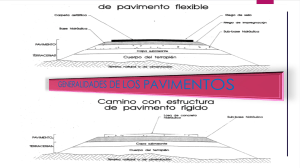

TÉCNICAS DE REHABILITACIÓN DE PAVIMENTOS DE CONCRETO UTILIZANDO SOBRECAPAS DE REFUERZO

Anuncio