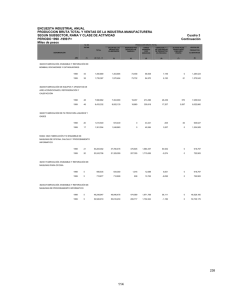

Universidad Técnica Federico Santa María Departamento de Ingeniería Mecánica Valparaíso – Chile Ingeniería del Diseño Tarea 1: Desing for Assembly Carlos Pelayo Estay Garrido Profesor Pedro Sariego Pasten 26 de mayo del 2020 Introducción: El Diseño de Ensamblaje es un proceso en el cual los productos están diseñados considerando la facilidad de ensamble durante el armado, esto implica la forma y método en que van a ser ensamblados, la geometría, material y tolerancias de las piezas como también el número de elementos que esta posee. En la década de los 60’ y 70’ se desarrollan diversas normas y recomendaciones para solucionar problemas de montaje durante procesos de diseño. En los 70’ se desarrollan métodos numéricos. El primer método de evaluación desarrollado fue en Japón por la firma “Hitachi” y se llamó MEE (Método de evaluación de ensamble), Un movimiento por parte. En 1977, la Universidad de Massachussets, desarrollo el MDA (Método de diseño para ensamble). Para estimar tiempos de montajes manuales de un producto y el costo de montaje del producto en una máquina de ensamblaje automática. Se vislumbra que el factor mas importante es reducción de costos en la minimización de las partes separadas del producto. El método original de DFA (Design for Assembly) para ensamble manual es el método más utilizado y ha tenido un mayor impacto industrial en todo el mundo. Ejemplos son el desarrollo de Sony Walkman y relojes Swatch. Ilustración 1: Manufacture d'Horlogerie Française, Musée du Temps, taller de la nueva escuela en la avenida Villarceau después de 1932 Ilustración 2:Industrial line, Swatch Group Este método DFA es desarrollado en la década de los 70’por Boothroyd y Dewhurst. Los diseñadores usan prototipos a su vez que aplican sus conocimientos de materiales, mecánica, etc. Si el prototipo es testeado y aprobado, el equipo de manufactura elabora planes de manufactura del producto incluyendo la clase de herramientas que se irán a usar. A pesar de todos los cambios hechos en el prototipo se debe mantener la funcionalidad y ser más eficiente, sin embargo, la mayoría de los diseños se mantienen sin cambios por temor a afectar alguna funcionalidad. Hay dos cambios importantes que se desarrollan en los 70’ que permiten el avance del DFA: 1. 2. Uso de inyección modular de plástico a bajo precio reduciendo el costo de los componentes. Así permitiendo el incentivo a una nueva generación de plásticos con variadas características. Al ser fácil de moldear se permitió un avance más rápido y económico en el desarrollo de prototipos, trayendo consigo reducción económica en el desarrollo de prototipos, reducción de tiempos de ensamblaje, reducción del número de componentes y costos de producción. Según la premisa de que las compañías tienen la necesidad de llevar los productos al mercado lo más rápido posible se plantea que el uso de ingenieros enfocados en la manufactura y el diseño no son suficientes de manera individual. Es por ello que se decide formar a equipos de ingenieros (mecánico, eléctricos, informático, producción, especialistas en marketing y ventas, y gestión). Con esta combinación las personas de producción pueden dar retroalimentación acerca de la factibilidad de manufactura a su vez que se analizan y negocian las características del producto. Objetivos y alcances: El objetivo principal es la reducción de costos que se logra por la minimización de las partes separadas del producto. Reducción general del producto Reducción del tiempo de armado Minización de piezas Reducción de costos totales Ilustración 3: Consecuencias del uso de DFA En consecuencia, a las ideas de DFA y DFM se extendieron a otros aspectos para mejorar el diseño tales como medio ambiente, mantención, diseño por costos u otra aplicación del tipo DFX (Desing for X) Manufactura Operaciones de fabricación Material Operaciones de ensamble Geometría Ilustración 4: Efectos de diseño en manufactura . Tolerancia Como se describe en la ilustración 4, hay 3 efectos importantes en operaciones de ensamble (material, geometría y tolerancia). Boothroyd desarrollo una metodología sistemática en donde hay un factor de decisión clave: el costo. Se debe destacar que el método desarrollado por firma Hitachi en Japón es muy similar al método de Boothroyd. Por medio de la simplificación del producto se logrará reducir costos. Los puntos clave son: 1. 2. 3. 4. 5. Reducción del número de piezas. Las piezas son fáciles de ensamblar. Incremento del uso de estándares o patrones en todo el producto. Diseño con amplias tolerancias. Los materiales para usar deben considerar la manufactura y no solo la función. En lo que respecta a la reducción de componentes se juega un papel fundamental en: 1. 2. Ensamble manual: a. Reducción de operaciones del ensamble implica menos trabajadores de ensamble. Ensamble automatizado: a. Reducción de secciones de ensamblaje. b. Reducción de accesorios, alimentadores, etc. Además, una de las ventajas de la reducción del número de componentes es que también se reduce el número de elementos a rechazar. El método de Boothroyd Dewhurts incluye: 1. 2. 3. Diseño preliminar. Selección del método a ensamblar. Diseño o rediseño del producto seleccionado. La decisión del método de ensamble debe ser oportunamente elegido según el volumen de producción y las características de ensamblaje que trae consigo cada uno: A. Ensamble manual: a. Bajo volumen: <1000 piezas por año. i. Estaciones de ensamblaje con contenedores sin orientar. ii. Herramientas de sujeción manual. iii. Herramientas simple y livianas. iv. Configuraciones baratas en las estaciones. v. Costos de ensamblaje son relativamente constantes independientes del volumen. B. Ensamble robotizado: a. Medio volumen: desde 1000 hasta 1.000.000 por año. i. Estaciones que pueden cumplir variadas funciones. ii. Flexibilidad en los volúmenes y tipos de productos. iii. Se considera como la opción optima entre los otros dos métodos. C. Ensamble automatizado de alta velocidad: a. Alto volumen: <1.000.000 piezas por año. i. Maquinas usadas para productos específicos. ii. Estaciones de trabajo para un único tipo de operación iii. Alimentadores indexados a las estaciones. iv. Dispositivos de transporte o transferencia de los componentes. v. Equipos caros y lentos de preparar. vi. Altísimo nivel de producción. vii. Inflexible, cambiar el procedimiento ya enmarcado es caro y toma mucho tiempo. El análisis en el método se hace por medio de Eficiencia de diseño la cual es una medida cuantitativa que compara el tiempo total de ensamblado con el tiempo del producto ideal sugerido por el autor. Este índice de eficiencia es usado para comparar entre diseños. La mejora en el diseño requiere de dos consideraciones: 1. 2. Considerar el candidato a eliminación o combinación con otra pieza a ensamblar. Estimación del tiempo de manipulación e insertar la pieza. Procedimiento: Paso 1: Obtener detalles de diseño, Dibujo técnico, vistas 3D o prototipo. Paso 2: Identificar cada pieza a remover. Y analizar subensambles separadamente. Paso 3: Reensamblar el producto una pieza por vez. Partiendo con la pieza con el número mayor (1). Paso 4: Calcular diseño de eficiencia por medio de la ecuación siguiente: 𝐸𝑀 = 3 × 𝑁𝑀 𝑇𝑀 El cálculo debe ser realizado sistemáticamente para completar las tablas que recolectan la información. Se debe reensamblar varias veces para lograr la mejor estimación posible de eficiencia. Esta información es recolectada empíricamente. Tiempo de inserción manual por componente C7 C8 C9 Estimación teórica mínima por componente C6 Costo de operación 0.4C7 C5 Tiempo de operación C2(C4 + C6) C4 Código de inserción manual C3 Código de manejo manual. N° de veces realizada la operación. C2 N° de componentes. C1 Tiempo de manejo manual por componente Tabla 1: Tabla para cálculo de Eficiencia de Diseño Nombre de ensamble Eficiencia de diseño Total: TM CM NM 𝐸𝑀 = 3 × Para el uso de este método se debe seguir y responder 3 reglas para cada fila: Regla 1: ¿Durante la operación el producto se mueve respecto a las piezas ya ensambladas? Regla 2: ¿Debe la pieza ser de un material diferente al de las ya ensambladas? Regla 3: ¿Debe la pieza ser separada de las ya ensambladas? Si la respuesta en alguna fila es Si se coloca un 1 en la columna 9, de lo contrario colocar un número 0. 𝑁𝑀 𝑇𝑀 También se deben considerar lo siguiente: Paso 1: SI el numero de la columna 9 (C9) es menor que el número de la comuna 2 (C2), se considera que es una oportunidad de reducción del número de componentes. Paso 2: Examinar la columna 4 y 6 (C4, C6). Esto indica el potencial para reducción de los tiempos de ensamblaje. A continuación, se presenta una guía para mejorar el diseño de ensamblaje de productos mecánicos: 1. 2. 3. 4. 5. 6. 7. 8. Reducción del conteo y tipos de partes. Eliminar componentes de sujeción. Diseñar piezas que se puedan ubicar y alinear fácilmente. Considerar acceso visual en cada operación. Considerar manejar piezas a granel. Diseñar piezas que no se puedan instalar incorrectamente. Eliminar necesidad de reorientación de las piezas ya ensambladas durante el ensamble. Maximizar piezas simétricas o enfatizar en la asimetría. Desarrollo: A continuación, se presenta el diseño de ensamble de un pistón: C7 C8 C9 30 1.95 00 1.5 3.45 1.38 1 5 1 10 1.5 10 4.0 5.50 2.2 1 4 1 10 1.5 00 1.5 3.00 1.2 1 3 2 1 1 1 2 05 23 11 1.84 2.36 1.8 00 08 39 1.5 6.5 8.0 3.34 8.86 16.6 1.34 3.54 6.64 1 0 0 40.75 16.3 4 TM CM NM Tiempo de operación C2(C4 + C6) 1 N° de veces realizada la operación. 6 N° de componentes. Estimación teórica mínima por componente C6 Costo de operación 0.4C7 C5 Tiempo de inserción manual por componente C4 Código de inserción manual C3 Tiempo de manejo manual por componente C2 Código de manejo manual. C1 Total: A partir de este diseño se obtiene una eficiencia de diseño del 29%. Nombre de ensamble Bloque principal Pistón Parada de pistón Resorte Tapa Tornillo Eficiencia de diseño 𝐸𝑀 = 3 × = 0.29 𝑁𝑀 𝑇𝑀 Ahora se presenta una alternativa de diseño en la cual se buscará eliminar el tornillo y combinar la tapa con la pieza de parada del pistón: C7 C8 C9 30 1.95 00 1.5 3.45 1.38 1 3 2 1 1 10 05 1.5 1.84 00 00 1.5 1.5 3.00 3.34 1.2 1.34 1 1 1 1 10 1.5 30 2.0 3.50 3.50 1 13.29 5.32 4 TM CM NM Tiempo de operación C2(C4 + C6) 1 N° de veces realizada la operación. 4 N° de componentes. Estimación teórica mínima por componente C6 Costo de operación 0.4C7 C5 Tiempo de inserción manual por componente C4 Código de inserción manual C3 Tiempo de manejo manual por componente C2 Código de manejo manual. C1 Total: Nombre de ensamble Bloque principal Pistón Resorte Tapa y parada de pistón Eficiencia de diseño 𝐸𝑀 = 3 × = 0.90 𝑁𝑀 𝑇𝑀 Con el nuevo diseño se obtiene una eficiencia del 90%, indicando que es mejor que la opción anterior. Por lo tanto este diseño de ensamble sería la mejor opción. Conclusión: La conclusión irrefutable es que el desarrollo de DFA a permitido una mejora sustancial en la industria tal como la conocemos actualmente, viéndose reflejado en los productos que usamos y los precios por los cuales pagamos. Además, respecto a los ahorros en costos se reflejan en cientos de millones de Dólares en grandes empresas, como por ejemplo la empresa fabricante de autos Ford. Se destaca el uso de este método en Japón, pues fue uno de los factores que le ayudaron a pasar de productos baratos a productos de alta calidad, confiables y de buen precio. Sin olvidar que China y Alemania que son gigantes de la manufactura. El DFX por medio de sus factores claves y equipos de ingenieros se logra la mayor influencia sobre los precios, calidad y tiempos de producción pues estas son las consideraciones más importantes de una empresa u organización. Por ello DFA cumple un rol importante en la industria. Referencias: [1] Product Desing for Assembly, Geoffrey Boothroyd, Peter Dewhurst, 1991, Boothroyd Dewhurst Inc. [2] Introduction to Desing for (cost effective) Assembly and Manufacturing, David Stienstra. [3] Design For Manufacturing/Assembly (DFM, DFA, DFMA), Sheldon Pino, The University of Manchester.