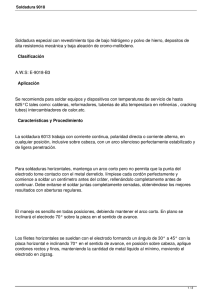

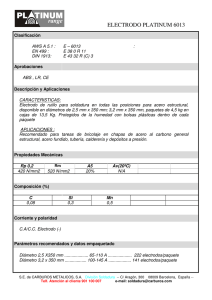

PRÁCTICA N°2: PROCESO DE SOLDADURA POR ARCO ELECTRICO CON ELECTRODO DE METAL REVESTIDO (SMAW) I NG . G U I D O QU I SP E AM P U E RO 2.1. OBJETIVOS • Conocer el proceso de soldadura por arco eléctrico (SMAW). • Conocer las herramientas y equipos para el proceso SMAW. • Desarrollar habilidades para realizar soldaduras sanas y operar en forma segura diversos electrodos y máquinas. • Describir el funcionamiento del proceso de soldadura SMAW. Conocer el proceso de soldadura por arco eléctrico (SMAW). • ¿Soldadura? : Proceso de unión por el que se establece la continuidad entre las partes a unir…. con o sin calentamiento, con o sin aplicación de presión y con o sin aportación de material. Conocer el proceso de soldadura por arco eléctrico (SMAW). • ¿La Energía Eléctrica ? : La energía eléctrica es el flujo de electrones a través de un circuito cerrado. • ¿Qué sucede con la Energía Eléctrica en el proceso de soldadura? : Se transforma en energía térmica, pudiendo llegar esta energía hasta una temperatura de aprox. 4000°C. • ¿Qué es el arco eléctrico? : Es un flujo continuo de electrones a través de un medio gaseoso, que genera luz y calor. SOLDADURA POR ARCO ELÉCTRICO CON ELECTRODO METÁLICO REVESTIDO (SMAW) • Es un proceso de soldadura de arco manual que utiliza un electrodo consumible, la fusión de metal se produce gracias al calor generado por un Arco Eléctrico establecido entre el extremo de un electrodo revestido y el metal base de unión a soldar. • La corriente eléctrica, en forma de corriente alterna (CA) o corriente continua (CC) de una fuente de alimentación de soldadura, se utiliza para formar un arco eléctrico entre el electrodo y los metales a unir. La pieza de trabajo y el electrodo se funden formando un charco de metal que se enfría para formar una junta. A medida que se coloca la soldadura, el revestimiento de flujo del electrodo se desintegra, liberando vapores que sirven como gas de protección y proporcionando una capa de escoria, que protege el área de soldadura de la contaminación atmosférica. • CC : Corriente Continua • DC: Direct Current • CA: Corriente Alterna • AC: Altern Current • Corriente Continua • Corriente Alterna Inversión de cables en terminales de fuente de energía con CC DENOMINACIÓN DE LOS PROCESOS: • SHIELDED METAL ARC WELDING (SMAW): Soldadura con electrodo revestido manual. • GAS METAL ARC WELDING (GMAW): Soldadura con alambre macizo continuo bajo protección gaseosa. • GAS TUNGSTEN ARC WELDING (GTAW): Soldadura con electrodo de Tungsteno bajo gas inerte. • FLUX CORED ARC WELDING (FCAW): Soldadura con electrodo tubular • SUBMERGED ARC WELDING (SAW): Soldadura por arco sumergido. • OXYACETHYLENE WELDING (OAW): Soldadura por oxigeno acetileno. Procesos de Soldadura Procesos de Soldadura Procesos de Soldadura Procesos de Soldadura Procesos de Soldadura Soldadura Homogénea y Heterogénea • ¿Soldadura Homogénea ? : Soldar 2 piezas de composición similar sin utilizar metal de aporte, o utilizando un metal de aporte de la misma naturaleza que las piezas a unir. ¿Soldadura Heterogénea ? : Es la que se obtiene al realizar el soldeo de dos piezas de igual naturaleza utilizando como metal de aporte una aleación o metal diferente, o al realizar el soldeo entre dos piezas de distinto material utilizando como aporte otro material diferente. 2.2.3. PRINCIPIO DE FUNCIONAMIENTO DE LA SOLDADURA POR ARCO ELÉCTRICO • El circuito se cierra momentáneamente, tocando con la punta del electrodo a la pieza de trabajo, y retirándola inmediatamente a una altura preestablecida, 1,5 – 3 mm formándose de esta manera un arco. • El calor funde un área restringida del material base y la punta del electrodo, formando pequeños glóbulos metálicos, cubiertos de escoria líquida, los cuales son transferidos al metal base por fuerzas electromagnéticas, con el resultado de la fusión de dos metales y su solidificación a medida que el arco avanza, según puede verse en la Equipo para Soldadura Electrica CLASES DE ARCO ELÉCTRICO • Se llama así al espacio comprendido entre el extremo del electrodo y el metal base a soldar, estos son: • Arco Normal (Figura 9.A): Es cuando la distancia "B" es igual al diámetro (D) del electrodo. • Arco Corto (Figura 9. B): Es cuando la distancia "B" es menor que el diámetro "D" (el alma del electrodo). • Arco Largo (Figura 9. C): Es cuando la distancia "B" es mayor que el diámetro del alma del electrodo. No se aplica para soldaduras, en este caso resultan deficientes con muchas proyecciones. 2.2.5. EQUIPO Y HERRAMIENTAS DE TRABAJO • El soldador debe disponer los medios necesarios como de dispositivos para sujetar las piezas a soldar y para proteger los alrededores. • • • • • • • • • • • Mesa de soldar (acometida del cable de soldar y caja para colillas de electrodos) Mesa de aspiración con reja, sirviendo de apoyo a la pieza a soldar. Aspiración de los gases, vapores y humos (Mangas extractoras y/o Campanas extractoras) Estante para suspender el porta electrodo. Tienda protectora (Cabina de Soldadura) Cortina protectora Medios conductores de corriente Un martillo para picar. Un cepillo de alambre Una escobilla a mano Tenazas Pinza Porta Electrodo. • Se debe seleccionar siempre el porta electrodo adecuado para el diámetro del electrodo que se vaya a utilizar. Pinza de masa. • La ubicación incorrecta de la pinza puede provocar dificultad en el control del arco • Cable mal sujetado la conexión se calentará y ello puede producir una interrupción en el circuito y la extinción del arco. • Un posible forma de colocar la masa es en la mesa de trabajo. • Si la mesa no es metálica se deberá colocar directamente en una de las piezas a soldar. 2.2.6. ELECTRODO • Existen siete factores fundamentales en la selección de electrodos para soldadura por arco eléctrico: Identificación del metal base. • Tipo de corriente disponible para la soldadura, o sea, si se cuenta con corriente alterna o continúa para la operación. • Posición en la cual debe efectuarse la soldadura. • Espesor y forma del metal base. • Diseño de la junta. • Especificaciones o condiciones de servicio requeridas para el trabajo. • Eficiencia y rapidez requerida en la operación. • • El electrodo está recubierto de una mezcla, llamada flujo, que emite gases a medida que se descompone, evitar la contaminación de la soldadura, introduce desoxidantes para purificar la soldadura, hace que se forme escoria protectora de la soldadura, mejora la estabilidad del arco y proporciona elementos de aleación para mejorar la calidad de soldadura. 2.2.7. PROCESO DE SOLDADURA • Encendido del arco • Se busca mantener la continuidad del arco eléctrico, (encender el arco y mantenerlo en la distancia correcta, con facilidad y rapidez). • Existen dos métodos generales para encender el arco: • Método de frotamiento: con el electrodo se frota la superficie de la pieza como si se tratara de un fósforo. Al producirse el arco, se mantiene el electrodo a la altura adecuada de la superficie de la pieza. • Método de toque: el electrodo toca la pieza suavemente y al producirse el arco, se levanta el electrodo para mantenerlo a la altura conveniente. 2.3. MATERIALES Y EQUIPOS • Plancha metálica para soldar de 20cm X 20cm X ¾” de espesor. • Cepillo de metal • Electrodos (E-6011 – E-7018) • Máquina de soldar • Martillo para picar • Porta electrodos • Cable de soldadura Elementos de Protección Personal (EPP) 2.4. PROCEDIMIENTO EXPERIMENTAL • PASO 1: PREPARAR EL MATERIAL BASE Y DE APORTE • Consiste en preparar el material (metal ferroso como no ferroso) a soldar y podemos trazar con rayador por donde queremos soldar. Sirve de guía al momento de depositar la soldadura. • a) Prepare el material base (metal). • Limpiar la pieza con el cepillo de acero, este debe estar libre de cualquier agente que perjudique la soldadura. (polvo, aceites, herrumbre, pinturas, etc.) • b) Trazar líneas de referencia con el rayador. • Puede utilizar regla u escuadra para realizar las divisiones sobre la plancha metálica a soldar. • c) Prepare el material de aporte. • Seleccione el electrodo o material de aporte según el material base (metal ferroso o no ferroso) a soldar. PASO 2: ENCENDER Y MANTENER EL ARCO ELÉCTRICO • Encender y mantener el arco eléctrico con electrodo revestido, puede realizarse por toque o por frotamiento manteniendo la continuidad del arco. • d) Preparar el equipo de soldadura (amperaje, tipo de corriente, etc). • e) Prepare el material base y de aporte, (electrodos). • f) Verificar que la pieza a soldar quede fija sobre la mesa. • g) Encender la máquina. Seleccione la polaridad de acuerdo al electrodo a emplear y el amperaje a utilizar. • h) Colocar el electrodo en el porta electrodo • j) Para apagar el arco, retire el electrodo de la pieza. PASO 3: DEPOSITAR CORDONES ANGOSTOS, ANCHOS Y SUPERPUESTOS • k) Depositar cordones angostos. • Enciende el arco y manteniendo sobre la superficie de la pieza de trabajo. • Depositar cordones angostos inclinando el electrodo. • Avance con velocidad uniforme y adecuada, manteniendo la altura del arco. • Mantener la inclinación correcta del electrodo • Siempre antes de reanudar los cordones, limpie la terminación con el picador de escoria. • Reanude los cordones maniobrando el electrodo • Depositar cordones en forma paralela • Soldar los cordones alternadamente para evitar deformaciones. • l) Limpie los cordones angostos. Sujetar la pieza y quite la escoria con el picador • m) Deposite cordones anchos y superpuestos, Inicie el cordón de relleno entre dos cordones base • n) Limpie el cordón. 2.5. CUESTIONARIO • • • • • • • • • • • 1. ¿Cuál es el principio del proceso de soldadura SMAW? 2. ¿Qué función cumple el electrodo metálico revestido? 3. ¿Cuáles son las ventajas y limitaciones del proceso de soldadura SMAW? 4. ¿Qué pasos importantes se consideran para SMAW? 5. ¿Cuáles son las posiciones básicas que se utiliza en la soldadura por arco eléctrico? 6. ¿Qué es el soplo magnético? 7. ¿Cuál es la causa del soplo magnético? 8. ¿Cómo se reduce el soplo magnético? 9. ¿Qué importancia tiene los extractores de humo en trabajo por soldadura? 10. ¿Qué prevención considera usted contra los gases y humos? 11. ¿Qué riesgos pueden provocar las chispas de la soldadura? El ELECTRODO El ELECTRODO • Electrodo consiste en un núcleo o varilla metálica, rodeado por una capa de revestimiento, donde el núcleo es transferido hacia el metal base a través de una zona eléctrica generada por la corriente de soldadura. • Con Vistas a asegurar un cierto grado de uniformidad en la fabricación de electrodos, la American Welding Society (AWS) ha establecido una serie de requerimientos para los electrodos, asi asi como unas normas de designación. De esta forma , los electrodos de distintos fabricantes que se mantengan dentro de las clasificaciones establecidas por la AWS y la ASTM, se puede esperar que reúnan similares características de soldadura. • En esta clasificación, a cada electrodo se le asigna una serie de símbolos específicos, tales como E-6011, E-7010, E-8010, etc. • El prefijo E identifica a un electrodo para soldadura con arco. • Las dos primeras cifras nos indican la resistencia a tracción mínima del metal depositado, en miles de libras por pulgada cuadrada (psi). • Por ejemplo la serie 60 de electrodos deposita un material cuya resitencia a tracción es de al menos, 60,000 psi; la serie 70 da una rsistencia a tracción de al menos, 70,000 psi, etc. • La tercera cifra indica las posiciones de soldeo para las que es apto el electrodo: 1 = Indica que el electrodo puede utilizarse en todas las posiciones. • 2 = el electrodo debe limitarse a las soldaduras en horizontal y en cornisa. • 3 = que el electrodo solo puede aplicarse para el soldeo en horizontal. • 4 = Determina alguna característica especifica del electrodo, tal como tipo de revestimiento, calidad de la soldadura, exigencias eléctricas y poder de penetración. Esta cuarta cifra puede tomar los valores 0, 1, 2, 3, 4, 5, 6, 7 u 8 y su significado son los siguientes. • Significado de la cuarta cifra Nomenclatura de los Electrodos para aceros dulces según AWS Clasificación electrodos de Aceros Dulces • Electrodos de Alta Penetración: • Son electrodos donde la poza de fusión se solidifica rápidamente. Se recomiendan para la soldadura en todas las posiciones. Poseen un recubrimiento de celulosa que forma permite alta penetración y poca escoria • Características: • • • • Fabricación y mantenimiento general Soldadura vertical hacia arriba y sobre la cabeza Inspección por R X en soldaduras fuera de posición Soldadura de juntas galvanizadas, sucias, pintadas o grasosas que no puedan se limpiadas adecuadamente • Juntas de ALTA PENETRACIÓN • Soldadura de chapas Electrodos de Alta Deposición: Son electrodos donde el recubrimiento es en peso, 50% hierro. Se utilizan para maximizar la cantidad de metal depositado en la junta. La poza de fusión solidifica lentamente y posee una capa espesa de escoria. Se recomienda para posiciones planas y horizontales. En general, soldaduras en Juntas (canales), Filetes planos y horizontales y soldaduras de superposición en espesores mayores a 3/16” se consideran de este tipo. Características: Juntas de múltiples pasadas Alta producción en soldadura de una pasada Soldadura plana y hasta 15 grados hacia abajo Buena apariencia del cordón Facilidad de remoción de escoria Mínima penetración Electrodos de Uso General: • Son electrodos con una deposición inferior al grupo de alta deposición pero con una mejor tasa de solidificación. Permite soldar en todas las posiciones. Su recubrimiento posee lima y titania, y en algunos casos, hierro. Se recomiendan para la soldadura de laminas de menos de 3/16” de espesor a elevadas velocidades, minimizando incrustaciones de escoria y perforaciones. • Soldaduras irregulares o cortas que cambian dirección o posición. • Soldaduras de filete o superpuestas en chapas • Pobre preparación de superficie • Soldadura general en todas las posiciones • Electrodos de Bajo Hidrógeno: • Se recomiendan para juntas que deban cumplir códigos de soldadura y materiales sensibles a agrietamiento por hidrógeno disuelto. • Los electrodos de bajo hidrógeno se encuentran distribuidos entre los tres grupos precedentes. • Características Soldaduras de calidad de inspección RX • Excelentes propiedades mecánicas • Evitan agrietamiento de aceros de medio y alto carbono • Evitan fractura en caliente de aceros fosforados • Evitan porosidad en aceros con azufre • Minimizan agrietamiento por esfuerzos residuales • Excelentes propiedades de impacto • Minimiza precalentamiento. • Ventajas y limitaciones del proceso. • El equipo de soldadura es relativamente económico. • Es ampliamente utilizado en la fabricación y en los trabajos de mantenimiento. • Es ampliamente explotado en espesores de 3 a19 mm • Baja Producción, se debe reemplazar los electrodos limitando el tiempo de arco eléctrico • Portátil (necesita electricidad, pero el equipo es ligero y fácil de transportar) Conceptos en Seguridad • SMAW • GMAW • FCAW • GTAW • SAW