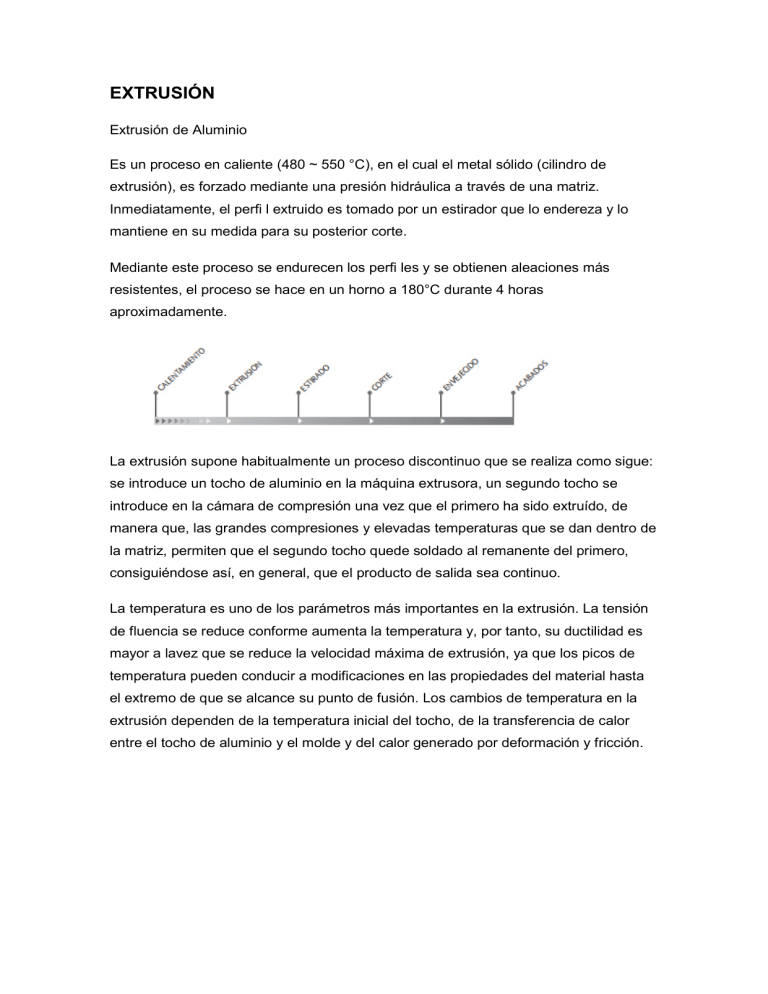

EXTRUSIÓN Extrusión de Aluminio Es un proceso en caliente (480 ~ 550 °C), en el cual el metal sólido (cilindro de extrusión), es forzado mediante una presión hidráulica a través de una matriz. Inmediatamente, el perfi l extruido es tomado por un estirador que lo endereza y lo mantiene en su medida para su posterior corte. Mediante este proceso se endurecen los perfi les y se obtienen aleaciones más resistentes, el proceso se hace en un horno a 180°C durante 4 horas aproximadamente. La extrusión supone habitualmente un proceso discontinuo que se realiza como sigue: se introduce un tocho de aluminio en la máquina extrusora, un segundo tocho se introduce en la cámara de compresión una vez que el primero ha sido extruído, de manera que, las grandes compresiones y elevadas temperaturas que se dan dentro de la matriz, permiten que el segundo tocho quede soldado al remanente del primero, consiguiéndose así, en general, que el producto de salida sea continuo. La temperatura es uno de los parámetros más importantes en la extrusión. La tensión de fluencia se reduce conforme aumenta la temperatura y, por tanto, su ductilidad es mayor a lavez que se reduce la velocidad máxima de extrusión, ya que los picos de temperatura pueden conducir a modificaciones en las propiedades del material hasta el extremo de que se alcance su punto de fusión. Los cambios de temperatura en la extrusión dependen de la temperatura inicial del tocho, de la transferencia de calor entre el tocho de aluminio y el molde y del calor generado por deformación y fricción. En cuanto se introduce el tocho caliente de aluminio en el molde, que habitualmente también se pre-calienta, y comienza la extrusión, se empiezan a producir cambios térmicos muy complejos, que se deben a los siguientes efectos individuales: •Producción de calor por deformación en la zona cercana al orificio del molde. •Producción de calor por fricción entre el tocho y el molde y en el seno del aluminio debido a deslizamientos plásticos tangenciales. •Transferencia de calor a medida que el tocho se mueve hacia la matriz. •Conducción de calor al interior del tocho desde su superficie. •Conducción de calor al material extruído desde la matriz. Durante la extrusión, el rozamiento existente entre el tocho de material y el molde influye, no sólo en la generación de calor, sino también en la forma del flujo, provocando la adherencia del material a las paredes del molde, lo que dificulta su avance dentro de la matriz ANODIZADO El perfil de aluminio es un elemento arquitectónico extruido y laminado para fabricación de ventanas y todo tipo de elemento arquitectónico (fachadas, marquesinas, faldones entre otros. El perfil de aluminio sin tratamiento es sensible al proceso de Oxidación ambiental, como cualquier metal. Esto produciría manchas aleatorias que afectarían negativamente a la estética de los perfiles. Utilizando perfiles de aluminio de alta resistencia a la tracción, puede montarse limpia y rápidamente cualquier tipo de estructura sin tener que tratar posteriormente la superficie. Todos los perfiles están anodizados. Anodizado del aluminio Podemos definir el proceso de anodizado del aluminio como la oxidación controlada, acelerada y uniforme de la capa superficial del perfil, por medio del proceso Electroquímico- Anodizado. En este proceso, forzamos de forma controlada la oxidación de la superficie del perfil, creando una capa “anódica”. Esta se mide en “micras”, la cual nos va a servir como pantalla de protección contra la oxidación atmosférica. Dependiendo de la zona geográfica a donde va destinado el perfil, debemos conseguir de 15 a 25 micras de grosor de capa anódica. Esto brinda protección contra el desgaste mecánico y la corrosión además de convertir la superficie en aislante eléctrico. El proceso implica colocar el perfil en un baño electrolítico con una corriente continua en la que éste actúa como ánodo, de ahí su nombre. Cuando se aplica la corriente se forma una capa de óxido que pasa a formar parte integral del material. El espesor de la capa está determinado por una combinación de la temperatura y la composición del baño, la corriente aplicada y el tiempo de anodizado. La capa de óxido creada consiste en una cantidad de poros abiertos que vuelven el material sensible a la corrosión. Por tanto, el proceso se completa mediante el cierre de los poros con un sellado. La capa de óxido anódico también puede colorearse según una amplia gama de tonos. El coloreado se realiza antes del sellado. FASES BÁSICAS DEL PROCESO DE ANODIZADO El anodizado del aluminio es un proceso de oxidación controlada que incluye 5 etapas distintas: 1. Limpieza para eliminar grasa y otros contaminantes. 2. Pretratamiento, que comprende decapado y blanqueo. 3. Anodizado, mediante la aplicación de una corriente eléctrica a través de un baño electrolítico, se forma una capa anódica que recubre el metal. 4. Coloración, que se puede hacer de varias formas. 5. Sellado, que cierra los poros de la capa anódica. El espesor de la capa y las características de la superficie están estrechamente controladas para cumplir las especificaciones de los productos finales. LACADO El lacado del aluminio consiste en la aplicación electrostática de una pintura en polvo a la superficie del aluminio. Las pinturas que se utilizan para este acabado son resinas de poliéster o poliuretano. Cabe destacar la gran resistencia de estos acabados a los rayos UV, los agentes atmosféricos y la corrosión. Una de sus principales ventajas del lacado es que existe una gama de colores muy amplia. Todas las posibilidades de coloración y tonalidades están reflejadas en la carta RAL, que es un estándar que atribuye a cada color un código de 4 dígitos. Se pueden usar dos tipos de plantas para el proceso; horizontal o vertical. En qué consiste el proceso de lacado del aluminio? 1. Limpieza de la superficie Se pulveriza una solución acuosa de carácter ácido para dejar la superficie limpia de grasas, polvo o cualquier otro resto de suciedad que pueda quedar tras el proceso de extrusión. 2. Ataque de la superficie Mediante este proceso se elimina la capa natural de óxido del aluminio. Este proceso puede desarrollarse tanto en un medio ácido como en uno alcalino. 3. Conversión de la capa de anclaje (imprimación) Esta es una de las fases más importantes del proceso. Se impregnan los perfiles con una solución que les aporta adherencia. Posteriormente se llevan los perfiles a un horno de secado para prepararlos para la siguiente fase. 4. Aplicación de la pintura Este es el tratamiento que define el proceso de lacado. Una serie de pistolas electrostáticas con carga positiva, pulverizan la pintura en polvo sobre los perfiles, con carga negativa. De este modo, la pintura queda adherida a la superficie. 5. Polimerización en horno En esta fase se realiza el termo-endurecimiento de las resinas. Se introducen en unos hornos de convección de aire a una temperatura de entre 180 y 200ºC durante unos 20 minutos, lo que funde las resinas adhiriéndolas finalmente al perfil. Los espesores que se consiguen son muy uniformes, de 60 a 80 micras.