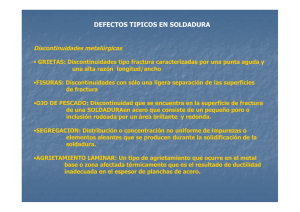

AGRIETAMIENTOS EN LA SOLDADURA Preparado por: Ing. William Mendoza CAWI/AWS 98080574 Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] Diversos tipos de discontinuidades pueden ocurrir en la soldadura o en la zona afectada por el calor. La soldadura puede contener: porosidades, inclusiones de escorias o grietas. De las tres, las grietas han sido por mucho tiempo la más perjudicial. Donde quiera que haya limites aceptables para las inclusiones de escorias y porosidades en la soldadura, las grietas nunca son aceptadas. Las grietas en una soldadura o en las cercanías de una soldadura, indican que uno o más problemas existen y que deben ser tratados. Un análisis cuidadoso de las características de las grietas será posible para determinar la causa y tomar las medidas correctivas apropiadas. Para el propósito de esta sección, “el agrietamiento” será diferenciado de la falla de la soldadura. Las soldaduras pueden fallar debido a sobrecarga, diseño pobre o fatiga. El agrietamiento disentido aquí es el resultado de la solidificación, enfriamiento y los esfuerzos que se desarrollan debido a las contracciones de la soldadura. El agrietamiento ocurre próximo al momento de la fabricación. Las grietas en caliente son aquellas que ocurren a elevadas temperaturas y son relacionadas usualmente con la solidificación. Las grietas en frio son aquellas que ocurren después que el metal de la soldadura se ha enfriado a temperatura ambiente y puede ser relacionada con la presencia de hidrogeno. Ninguna es relacionada con las cargas en servicio. La mayoría de las formas de agrietamientos resultan de los esfuerzos de contracción que ocurre cuando el metal de la soldadura se enfría. Si la contracción se restringe, los esfuerzos inducirán tensiones residuales que producirán agrietamiento. Existen dos fuerzas opuestas: Los esfuerzos inducidos por la contracción del metal y la rigidez alrededor del metal base. Los esfuerzos de tracción aumentan cuando el volumen del metal que se contrae aumenta. Los procedimientos de soldaduras de grandes dimensiones y penetración profunda incrementan los esfuerzos de contracción. Los esfuerzos inducidos por estas deformaciones aumentaran cuando estén involucrados metales de relleno y metales base con resistencias mayores. Con una resistencia a la fluencia mayor, estará presente un esfuerzo residual mayor. Bajo condiciones de alta restricción, se debe tener precauciones extras que deben ser utilizadas para vencer las tendencias al agrietamiento, las cuales serán descritas mas adelante. Es esencial prestar atención a la secuencia de la soldadura, precalentamiento y temperatura entre pasadas, tratamiento térmico post soldadura, diseño de junta, procedimiento de soldadura y materiales de relleno. El uso acertado de martillado (peening) así como un tratamiento de alivio de tensiones (stress relief) puede ser necesario cuando se fabrican miembros altamente restringidos. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] AGRIETAMIENTO EN LA LINEA CENTRAL DEL CORDON Este agrietamiento se caracteriza como una separación en el centro de un cordón de soldadura dado. Si el cordón de soldadura aparece en el centro de una junta, como siempre es el caso en una soldadura de pasada simple, grietas en la línea central estarán presentes en el centro de la junta. En el caso de soldaduras de pasadas múltiples, donde diversos cordones por capas de soldaduras deben ser aplicados, no debe existir grieta alguna en el centro geométrico de la junta, aunque si estará en el centro del cordón ver Fig. 1. EL agrietamiento en la línea central del cordón es el resultado de uno de los siguientes fenómenos: Agrietamiento inducido por la segregación, agrietamiento inducido por la forma del cordón o agrietamiento inducido por la superficie del perfil del Cordón. Desafortunadamente, los tres fenómenos revelan así mismo el mismo tipo de grieta y es a menudo difícil identificar La causa. Por otra parte, la experiencia ha demostrado que a menudo dos o aun los tres fenómenos interactúan y contribuyen al problema de agrietamiento. La comprensión del mecanismo fundamental de cada uno de estos tipos de grietas en la línea central del cordón ayudara en la determinación de las soluciones correctivas. AGRIETAMIENTO INDUCIDO POR LA SEGREGACION Ocurre cuando los constituyentes con bajo punto de fusión tales como el fosforo, zinc, cobre y azufre contenidos en la mezcla se separan durante el proceso de solidificación de la soldadura. Los componentes con bajo punto de fusión en el metal fundido estarán forzados a migrar al centro del charco del cordón de soldadura durante la solidificación, dado que son los últimos en solidificarse y la soldadura tiende a separar cuando el metal solidificado se contrae lejos de la zona central que contiene los constituyentes con bajo punto de fusión. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] Cuando se experimenta el agrietamiento en la línea central del cordón inducido por la segregación, diversas soluciones pueden ser implementadas. Dado que el contaminante usualmente proviene del metal base, la primera consideración es limitar la cantidad de contaminante que se absorbe desde el material base. Esto se logra limitando la penetración del proceso de soldadura. En algunos casos, un rediseño de la junta puede ser aconsejable. La penetración extra proporcionada por algunos de los procesos no es necesaria y puede ser reducida. Esto puede ser llevado a cabo mediante el uso de niveles de corrientes de soldadura menores. Una capa de mantequillado de material de soldadura ver fig. 2, depositado por un proceso de baja energía tales como el proceso de soldadura por arco con electrodos revestidos (SMAW), puede efectivamente reducir la cantidad de absorción de contaminantes dentro de la mezcla o adición de constituyentes en la soldadura. Figura 2. (Mantequillado) En el caso del azufre, es posible superar los efectos dañinos del sulfuro de manganeso. El sulfuro de manganeso (MnS) es creado cuando el Mn esta presente en cantidades suficientes para contrarrestar el sulfuro. El sulfuro de manganeso tiene un punto de fusión de 2900ºF. En esta situación antes de que el metal de la soldadura se solidifique, los sulfuros de manganeso están concebidos para no segregar. Los productores de aceros utilizan este concepto cuando se encuentran niveles de azufre más altos en el mineral de hierro. En soldadura, es posible usar materiales de relleno con altos niveles de manganeso para contrarrestar la Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] formación de sulfuro de hierro de bajo punto de fusión. Desafortunadamente, este concepto no puede ser aplicado a contaminantes de otra manera como al azufre. AGRIETAMIENTO INDUCIDO POR LA FORMA DEL CORDON El segundo tipo de agrietamiento en la línea central del cordón es conocido como agrietamiento inducido por la forma del cordón. Este se ilustra en la fig. 3. y es asociado con procesos de penetración profunda tales como SAW y FCAW protegido con CO2. Cuando un cordón de soldadura es de una forma donde la sección transversal del cordón es más profunda que ancha, los granos que se solidifican crecen perpendicularmente a la superficie del acero que intercepta la zona media, pero no aumenta la sección transversal de la fusión de la junta. Para corregir esta condición, los cordones de soldadura individual deben tener al menos el mismo ancho que la profundidad. Figura 3. Las recomendaciones varían desde una relación 1:1 a 1,4:1 ancho-profundidad para remediar esta condición. La configuración total de la soldadura, la cual puede tener muchos cordones de soldaduras individuales, puede tener un perfil total que constituye más profundidad que ancho. Si se usan pasadas múltiples en esta situación, y cada cordón es mas ancho que profundo, se puede realizar una soldadura libre de grietas. Cuando se experimenta el agrietamiento en la línea central del cordón debido a la forma del perfil del mismo, la solución obvia es cambiar la relación anchoprofundidad. Esto puede involucrar un cambio en el diseño de la junta. Dado que la profundidad es una función de la penetración, es aconsejable reducir la cantidad de penetración. Esto puede llevarse a cabo mediante el uso de amperajes de soldaduras menores y diámetros de electrodos mayores. Todas estas aproximaciones reducirán la densidad de corriente y limitaran la cantidad de penetración. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] CONDICIONES DE LA SUPERFICIE DEL PERFIL DE LA SOLDADURA. El mecanismo final que genera grietas en la línea central del cordón es la condición superficial del cordón. Cuando se crea una superficie de soldadura cóncava, tendrá lugar esfuerzos de contracción internos en el metal de la soldadura en la superficie en tensión. Al contrario cuando se forman superficies de soldaduras convexas, las fuerzas de contracción internas atraerán la superficie a compresión. Estas situaciones se ilustran en la fig. 4. Figura 4. Las superficies de soldaduras cóncavas frecuentemente son el resultado de voltajes del arco elevados. Una leve disminución en el voltaje causara que el cordón retorne a un perfil ligeramente convexo y elimine la tendencia al agrietamiento. Altas velocidades de avance también puede resultar en este tipo de configuración. Una reducción en la velocidad de avance aumentara la cantidad de metal de relleno y la superficie del perfil de la soldadura retornara al perfil convexo. La soldadura en posición vertical descendente también tiene la tendencia a generar esta sensibilidad a formación de grietas, por la forma de la superficie cóncava del cordón. La soldadura vertical ascendente puede remediar esta situación mediante el suministro de un cordón de soldadura ligeramente convexo. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] AGRIETAMIENTO EN LA ZONA AFECTADA POR EL CALOR (HAZ). El agrietamiento en la HAZ fig. 5 se caracteriza por la separación que ocurre inmediatamente al lado adyacente al cordón de soldadura. Aunque se relaciona al proceso de soldadura, la grieta ocurre en el metal base, no en el metal de la soldadura. Este tipo de agrietamiento también se conoce como agrietamiento bajo el cordón, agrietamiento en el borde, o agrietamiento retardado. Debido a que este agrietamiento ocurre después que el acero se ha enfriado aproximadamente por debajo de 400ºF, puede llamarse agrietamiento en frio, y debido a que es asociado con el hidrogeno, también es llamado agrietamiento asistido por el hidrogeno. Figura 5. Figura 5 Para que ocurra agrietamiento en la haz, deben estar presentes tres condiciones simultáneamente: Debe existir niveles suficientes de hidrogeno, debe estar involucrado un material lo suficientemente sensible y debe existir esfuerzos aplicados o residuales de niveles lo suficientemente altos. La reducción o eliminación adecuada de una de las tres variables generalmente eliminaran el agrietamiento en la haz. En las aplicaciones de soldaduras, una proposición típica es limitar dos de las tres variables, a saber el nivel de hidrogeno y la sensibilidad del material. El hidrogeno puede entrar dentro del charco de metal desde una variedad de fuentes. La humedad y los compuestos orgánicos son las fuentes primarias del hidrogeno. Puede estar presente en el acero, en el electrodo, en los materiales de protección y estar presente en la atmosfera. Los ingredientes de los revestimientos de los electrodos, ya sean externamente en los electrodos revestidos, internamente en el núcleo de los electrodos tubulares o en la forma de fundentes en los procesos por arco sumergido (S.A.W.) o electroescoria (E.S.W.), pueden absorber humedad, dependiendo de las condiciones de almacenamiento y prácticas de manipulación. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] Para limitar el contenido de hidrogeno en depósitos de soldaduras, los consumibles de la soldadura deben ser apropiadamente conservados, y la soldadura debe ser realizada sobre superficies que estén limpias y secas. La segunda condición necesaria para un agrietamiento en la haz es una microestructura sensible. El área de interés es la zona afectada por el calor (HAZ) que resulta del ciclo térmico experimentado por la región inmediatamente circundante a la soldadura. Como esta área es calentada por el arco de la soldadura durante la formación del charco, es transformada de su estructura de ferrita a temperatura ambiente a la estructura austenita a elevada temperatura. La velocidad de enfriamiento subsecuente determinara las propiedades resultantes en la HAZ. Las condiciones que estimulan la evolución de microestructuras sensibles a las grietas incluyen altas velocidades de enfriamiento y niveles mayores de dureza en el acero. Las altas velocidades de enfriamiento son estimuladas por procedimientos de soldaduras con entradas de calor menores, espesores del metal base mayores, y menores temperaturas del metal base. Los mayores niveles de dureza resultan de mayores contenidos de carbono y/o niveles de aleación. Para un acero dado, la forma más efectiva para reducir la velocidad de enfriamiento es mediante el incremento de la temperatura del acero circundante a la soldadura a través de precalentamiento. Esto reduce el gradiente de temperatura, retardando la velocidad de enfriamiento, y limitando la formación de microestructura sensibles a grietas. Un precalentamiento efectivo es el medio primario mediante el cual son creadas las propiedades aceptables en la zona afectada por el calor, aunque la entrada de calor también tiene un efecto significante sobre la velocidad de enfriamiento en esta zona. Los esfuerzos residuales de la soldadura pueden ser reducidos a través de alivio de tensiones térmicas, aunque para la mayoría de las aplicaciones estructurales, esto es desde el punto de vista económico poco practico. Para aplicaciones estructurales complejas, puntales temporales y otras condiciones se deben considerar, como el acero tendrá una capacidad de resistencia altamente reducida a temperaturas de alivio de tensiones. Para aplicaciones practicas, el agrietamiento en la zona afectada por calor será controlada por una practica efectiva de bajo hidrogeno, y precalentamientos apropiado. Para que un agrietamiento en la HAZ ocurra, es necesario que el hidrogeno migre dentro de la zona afectada por el calor, lo cual tarda tiempo. Por esta razón, el código D1.1 AWS: 2008, parágrafo 6.11 pag. 216 recomienda un retardo de 48 horas después de la culminación de la soldadura para la inspección realizada en aceros ASTM A514, A517 y A709 grado 100 y aceros 100W, conocidos por ser sensibles al agrietamiento estimulado por el hidrogeno en la zona afectada por el calor. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] Tarda cierto tiempo para que el hidrogeno se difunda del deposito de la soldadura. La difusión suficiente para evitar agrietamientos normalmente tarda unas pocas semanas, aunque puede tardar muchos meses dependiendo de la aplicación especifica. Las concentraciones de hidrogeno próximas a la soldadura son siempre las mayores, y si el agrietamiento inducido por hidrogeno va a ocurrir, generalmente ocurrirá dentro de pocos días de la fabricación. Sin embargo, puede tardar mas para que las grietas se propaguen a un tamaño suficiente para ser detectadas. Aunque es una función de muchas variables, la velocidad de difusión general puede ser aproximada. A 450ºF, el hidrogeno se difunde aproximadamente a razón de 1 pulgada por hora. A 220ºF, el hidrogeno se difunde igual a 1 pulgada en aproximadamente 48 horas. A temperatura ambiente, una velocidad de difusión típica del hidrogeno es 1 pulgada en dos semanas. Si existe una pregunta en cuanto al nivel de hidrogeno en un elemento soldado. Es posible aplicar un tratamiento térmico post soldadura comúnmente llamado “post weld heat treatment” (PWHT). Esto generalmente involucra el calentamiento de la soldadura a una temperatura de 400 – 450ºF, manteniendo el acero a esa temperatura por aproximadamente una hora por cada pulgada de espesor del material involucrado. A esa temperatura, el hidrogeno es probable que se redistribuya a través de la difusión para excluir mas adelante riesgos de agrietamientos. Algunos materiales, sin embargo, requerirán significantemente más de una hora por pulgada de espesor. Esta operación puede no ser necesaria donde el hidrogeno ha sido controlado apropiadamente, y no es tan convincente cuando se precalienta en términos de su habilidad para prevenir agrietamiento bajo el cordón. Para que las operaciones de calentamiento a posterior sean efectivas, estas deben ser aplicadas antes de que el elemento soldado se le permita enfriarse a temperatura ambiente. El fracaso de hacerlo así podría resultar en un agrietamiento en la zona afectada por el calor antes de la aplicación del tratamiento térmico post soldadura. AGRIETAMIENTO TRANSVERSAL El agrietamiento transversal, se caracteriza por una grieta dentro del metal de la soldadura perpendicular a la dirección de avance ver fig. 6. Este el tipo de grieta menos encontrado frecuentemente, y es generalmente asociado con el metal de soldadura que tiene mayor resistencia que el metal base. Este tipo de agrietamiento también puede ser estimulado por el hidrogeno, y como el agrietamiento en la zona afectada por el calor descrito anteriormente, el agrietamiento transversal también es un factor de exceso de hidrogeno, esfuerzos residuales, y una microestructura sensible al agrietamiento. La diferencia primaria es que el agrietamiento transversal ocurre en el metal de soldadura como resultado del esfuerzo residual longitudinal. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] Figura 6. Cuando el cordón de soldadura se contrae longitudinalmente, el material base que lo rodea resiste esta fuerza al momento de la compresión. La alta resistencia del acero circundante a compresión restringe la contracción requerida del material base. Debido a la restricción del material base circundante, el metal de la soldadura desarrolla esfuerzos longitudinales que pueden facilitar el agrietamiento en la dirección transversal. Cuando el agrietamiento transversal aparece, un análisis de la practica de bajo hidrogeno es garantía. Las condiciones de almacenaje de los electrodos deben ser cuidadosamente revisadas. Si esto es un problema, una reducción en la resistencia del metal de la soldadura usualmente resolverá el problema de agrietamientos transversales. Por supuesto, que los requerimientos de diseño deben conocerse, aunque la mayoría de los agrietamientos transversales resultan del metal de la soldadura con condiciones por encima a las del metal base. Se ha hecho énfasis sobre el metal de soldadura porque el metal de relleno puede depositar resistencias menores, metales altamente dúctiles bajo condiciones normales. Sin embargo, con la influencia de la absorción de elementos aleantes del metal base, es posible que el metal de la soldadura muestre resistencias extremadamente altas con ductilidad reducida. Usando metal de relleno con resistencias menores es una solución efectiva, pero se debe tener precaución para asegurar que la resistencia de la junta sea lograda. El precalentamiento puede ser aplicado para aliviar el agrietamiento transversal. El precalentamiento favorecerá la difusión del hidrogeno. Cuando se aplica el precalentamiento, se expandirá adicionalmente la junta soldada, permitiendo que el metal de la soldadura y la junta se contraigan simultáneamente, y reduciendo el esfuerzo aplicado a la soldadura que se contrae. Esto es particularmente importante Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] cuando se realizan soldaduras circunferenciales. Cuando la circunferencia de los materiales que se suelda de expanden, el metal de la soldadura es libre de contraerse a lo largo con el material circundante al material base, reduciendo los esfuerzos de contracción longitudinal. Finalmente, los tratamiento para liberar hidrogeno post soldadura que involucran mantener el acero a 250º-450ºF por periodos prolongados de tiempo (generalmente 1 hora por pulgada de espesor) ayudara cualquier difusión de hidrogeno residual. AGRIETAMIENTO EN CALIENTE EN SOLDADURAS DE ACERO INOXIDABLE Las soldaduras de aceros inoxidables usualmente resultan agrietadas durante la soldadura, en la zona afectada por el calor del metal de la soldadura, o en el pase de raíz de una soldadura de pasadas múltiples. Si la soldadura se realiza con una velocidad de avance rápida, se puede formar una grieta en la línea central del cordón. Si el cráter de la soldadura no se rellena de manera apropiada, pueden formarse grietas o grietas tipo estrella. Todas las anteriores son grietas en caliente, grietas que ocurre mientras la soldadura esta aun caliente, antes de enfriarse a temperatura ambiente. Los tipos de agrietamiento en caliente incluyen: Microfisuras Agrietamiento en la zona afectada por el calor Agrietamiento por recalentamiento (agrietamiento en cordones de soldaduras previos causados por pases de soldaduras posteriores) Grietas de cráter Grietas por solidificación El agrietamiento en caliente es causado por: 1) Esfuerzos de tracción 2) Microestructura sensibles a grietas ( especialmente austenita) 3) Contaminantes (especialmente azufre, fósforos, titanio, y niobio) Este agrietamiento en caliente puede ocurrir en cualquier tipo de acero inoxidable. Los aceros de fácil maquinado que contienen altos niveles de azufre y fósforos (tales como el 303) son especialmente susceptibles. Algunos de los grados estabilizadas que contienen titanio y niobio (tales como el 321, 347, 444) son también susceptibles, en adición a los grados endurecidos por precipitación (17-4PH). Las condiciones de la soldadura también pueden afectar el agrietamiento en caliente. Los métodos sugeridos para reducir el agrietamiento en caliente incluyen: Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] 1) 2) 3) 4) 5) Usar cordones rectos Reducir la velocidad de avance Usar metal base y/o de relleno con altos niveles de ferrita Rellenar todos los cráteres Reducir los esfuerzos de tracción ( alivio de tensiones, cambiar diseño de junta ) 6) Evitar arcos largos (lo cual permiten mayor entrada de aire/nitrógeno al arco, ya que aumenta el contenido de austenita). Los grados más susceptibles al agrietamiento en caliente son los aceros inoxidables austeniticos, porque cuando se compara con la ferrita, la austenita es la estructura más susceptible. Ya que los contaminantes se disuelven más fácilmente dentro de la ferrita que dentro de la austenita, una pequeña cantidad de ferrita delta en una soldadura de acero inoxidable austenitico ayuda a reducir el agrietamiento en caliente. Muchos diagramas han sido desarrollados para predecir la cantidad presente de ferrita, dependiendo de las composiciones del metal base y del metal de relleno. El diagrama de Delong fig. 7 muestra las estructuras (austenita – A, ferrita – F, y martensita – M) que pudieran estar presentes en soldaduras realizadas con los procesos GTAW y GMAW, basados en la composición química. Este diagrama usa dos ecuaciones: El cromo equivalente y el níquel equivalente. Figura 7 Diagrama de DeLong Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] NOTA: Calculo de equivalentes de cromo y níquel del análisis del metal de la soldadura. Si el análisis de nitrógeno del metal de la soldadura no es disponible, se asume 0.06% para los procesos GTAW y SMAW, o 0.08% para GMAW. Si la química es precisa, el diagrama predice la WRC número ferrita con ± aproximación del 90% de los ensayos para la familia 308, 309, 316, y 317. Ciertos elementos tienden a actuar como el cromo para producir ferrita, mientras que otros tienden a actuar como el níquel para producir austenita. Usando el análisis químico del metal base, son calculados el cromo equivalente y el níquel equivalente, y el punto en el diagrama donde se interceptan suministra el numero ferrita pronosticado (FN). Típicamente, un numero ferrita que excede 3 producirá una soldadura que no estaría propensa a agrietamiento en caliente. Ciertos instrumentos están disponibles para medir el número ferrita (o porcentaje de ferrita, algunos indicadores). Estos indicadores miden el campo magnético producido por la ferrita magnética en la austenita no magnética. La norma A4.2 – AWS muestra las técnicas de calibración de estos instrumentos. El diagrama de Schaeffler, mostrado en la fig. 8 Figura 8: Diagrama de Schaeffler También ha sido desarrollado para predecir la ferrita. Las ecuaciones cromo y níquel equivalentes son ligeramente diferentes a aquellas mostradas en el diagrama de Delong, ya que no incluyen los fuertes efectos del nitrógeno. El diagrama de Schaeffler traza los rangos de composición típica para varias aleaciones de aceros inoxidables. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] Los tipos tales como el 310 tienen gran contenido de níquel que no produce ferrita en la soldadura. El tipo 316 produce algo de ferrita y el tipo 308 aun más. Este diagrama también grafica algo de los aceros inoxidables ferriticos y martensiticos. Ambos diagramas el de Delong y el de Schaeffler pueden ser usados para predecir la cantidad de ferrita presente en las soldaduras de aceros inoxidables austeniticos, aun cuando se use un metal de relleno de composición diferente. La fig. 9 muestra la dilución (cantidad de metal base en la soldadura) que ocurre cuando una soldadura se realiza con un metal de relleno A sobre un metal base con una cantidad de metal base fundida B. La dilución mostrada es del 50%. Figura 9. Si el metal base es del tipo 310 ha sido soldado sin metal de relleno, la fig. 8 muestra que el porcentaje de ferrita es 0%. Si el metal base es del tipo 310 ha sido soldado con metal de relleno del tipo 308, las composiciones actuales de estas dos aleaciones pudieran ser trazadas en la fig. 7. Una línea recta dibujada entre las dos mostraría el rango de la composición (y números de ferrita) producidos con diluciones diferentes. Se asume la composición media para los tipos 310 y 308, el 50% de la dilución produciría aun un contenido de ferrita 0%. Sin embargo, Si se ha usado el tipo de metal de relleno 312 una línea recta dibujada entre el centro del recuadro 310 y el recuadro 312, la dilución del 50% produciría un contenido de ferrita de aproximadamente 7%, una cantidad que produciría una soldadura libre de grietas. El tipo de metal de relleno 312 es algunas veces seleccionado para reducir los problemas de agrietamientos en caliente. La ferrita en los aceros inoxidables austeniticos puede ser perjudicial si la soldadura va ser usadas en aplicaciones criogénicas, debido a que la ferrita tiene significativamente menor tenacidad que la austenita. La ferrita también puede ser perjudicial si sus propiedades magnéticas son la fuente de problemas adicionales. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] AGRIETAMIENTO EN FRIO EN LOS ACEROS INOXIDABLES Otra forma de agrietamiento que ocurre horas o aun días después que la soldadura se ha solidificado y enfriado a temperatura ambiente se llama: 1) Agrietamiento en frio 2) Agrietamiento por hidrogeno 3) Agrietamiento retardado Este tipo de agrietamiento solo ocurre en los aceros inoxidables martensiticos, en algunos ferriticos que forman martensita y en ciertos aceros inoxidables endurecibles por precipitación. El agrietamiento en frio es causado por: 1) Esfuerzos de tracción 2) Microestructura susceptible a grietas (martensita) 3) Hidrogeno Aunque la martensita es una estructura muy fuerte y muy dura, tiene muy baja ductilidad y tenacidad, y sin embargo, puede fácilmente causar grietas. Si el hidrogeno esta presente, se puede difundir a través de metal (aun a temperatura ambiente), acumulándose en la martensita, y aumentando la presión hasta que ocurra mas agrietamiento. Métodos para evitar el agrietamiento en frio incluye: 1) Precalentar, esta es la mejor solución. El precalentamiento disminuye la velocidad de enfriamiento, para que menos martensita se forme; también obliga a salir la humedad y el hidrogeno. 2) Tratamiento térmico post soldadura, un tratamiento térmico post soldadura modera la martensita y la hace mas dúctil (aunque esto no es tan efectivo como precalentar para impedir el problema). 3) Reducir los esfuerzos. Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected] Prohibida la reproducción de este material por cualquier vía, 0416-3332202, [email protected]