SMAW (Shielded Metal Arc Welding) o Arco Manual co Electrodo Revestido

Anuncio

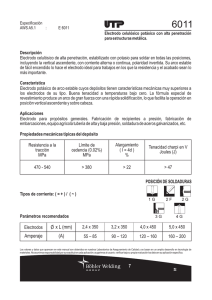

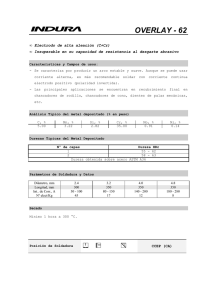

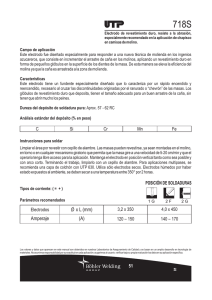

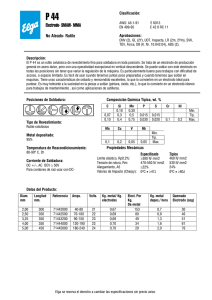

SMAW (Shielded Metal Arc Welding) o Arco Manual co Electrodo Revestido Uno de los procesos más utilizados en la mayoría de talleres, su sigla SMAW viene de (Shielded Metal Arc Welding) también es conocido con las siglas MMA (Manual Metal Arc Welding) se usa en procesos que van desde la carpintería metálica (puertas, ventanas y rejas) hasta la soldadura de tuberías pasando por la estructura metálica y reparaciones, en la práctica es conocida como soldadura eléctrica o de electrodo revestido, es un proceso muy versátil y de costos muy bajos, en el mercado existen varios tipos de equipos como transformadores, rectificadores, convertidores (moto soldadora o electro soldadora) e inversores. Un transformador es un dispositivo que modifica los valores del voltaje y la corriente de la señal de entrada, está formado por un núcleo de hierro magnético, que es básicamente dos enrollamientos de cables conductores, formando dos bobinas, una conocida como primaria o de baja, se conecta a la red de alimentación, y la otra llamada secundario o de alta, se conecta a la salida del equipo (porta/electrodo y a la pieza de masa). Este equipo de soldadura proporciona salida de corriente alterna, lo cual limita el tipo de consumibles que se puede usar con el mismo, y no tiene grandes prestaciones en cuanto a la regulación fina de las características del arco de soldadura. Los equipos rectificadores constan de un transformador como el indicado anteriormente complementados con un arreglo de diodos o semiconductores que dejan pasar la corriente eléctrica en un solo sentido. Esto implica convertir la corriente alterna de la red, con el voltaje reducido, en corriente continua. Los convertidores producen corriente continua de baja tensión y están compuestos por un motor que puede ser eléctrico o de combustión interna, con el cuál es posible obtener energía mecánica bajo la forma de energía cinética. El movimiento es transmitido mediante un eje común al generador, que puede ser de corriente continua llamado dinamo o de corriente alterna. Obteniendo en éste la corriente adecuada para la soldadura. El proceso de conversión de AC en DC recibe el nombre de rectificación, mientras que, al proceso inverso, paso de DC en AC, se la ha asignado el nombre de inversión. Así pues, los inversores son equipos capaces de transformar la CC en AC, la frecuencia que manejan estos circuitos es típicamente 10 kHz o mayor (muy superior a los 50-60 Hz que maneja una red eléctrica típica de distribución), aunque la alta frecuencia requiere sofisticados componentes y circuitos, ésta reduce drásticamente el tamaño del transformador reductor, adicionalmente, el circuito inversor también puede proporcionar características tales como control de potencia y protección contra sobrecargas. Los equipos inversores que incorporan electrónica son manejados por micro controladores, y las características eléctricas de la corriente de soldadura pueden ser cambiadas en base a un programa (software) en tiempo real, incluso ejecutar cambios en lapsos de tiempos muy pequeños. Es muy común la utilización del transformador y el rectificador por su durabilidad, robustez y poco mantenimiento, aunque en los últimos años se ha notado una fuerte tendencia a Comparación equipos SMAW cambiar estos equipos por inversores ya que tienen unas mejores características en comparación, algunas de ellas son: físicamente más pequeños y más livianos (cerca de 30 % de un equipo tradicional), un rango más amplio de corrientes de trabajo, menor consumo de energía, mayor ciclo de trabajo, además de que proporcionan facilidades como una corriente más alta al inicio del arco, y un descenso en la corriente al momento de que el electrodo se queda pegado al material. Descripción física del proceso. La corriente eléctrica proveniente de una fuente que puede ser directa (CC o DC) o alterna (AC) genera un arco eléctrico, debido a la pequeña superficie por la cual pasa este arco se eleva la temperatura rápidamente y produce (por ionización) una estabilización. Este aumento de temperatura en el metal base y en el electrodo hasta el punto de fusión producen un charco y generan al mismo tiempo una nube de gases y una capa de escoria que protegen el metal fundido del contacto con el oxígeno, mientras se solidifica creando el cordón de soldadura. Esquema proceso SMAW La temperatura alcanzada en el arco eléctrico supera fácilmente los 5.000 grados centígrados medidos en su punto central lo que genera una fusión casi instantánea del metal. Polaridades de trabajo. Según sea el equipo con el que estemos trabajando, el electrodo a utilizar, la posición de soldeo, el espesor o el material base, se elige el tipo de polaridad de trabajo. El término polaridad es usado para describir la conexión eléctrica de un electrodo en relación a la terminal de fuente de poder. Con corriente directa (DC), cuando el electrodo esté conectado al terminal positivo, la polaridad esta designada como corriente directa de electrodo positivo (DCEP), cuando el electrodo esté conectado a la terminal negativa, la polaridad esta designada como electrodo negativo de corriente directa (DCEN) y cuando se usa corriente alterna (AC) la polaridad cambia cada mitad de ciclo de 50 o 60 Hz. Estas polaridades generan que el arco llegue desde o salga hacia el Polaridades proceso SMAW electrodo teniendo como presente que la corriente viaja desde el polo negativo hasta el positivo. La conexión en polaridad directa o normal (direct current electrode negative - DCEN) se produce conectando el cable del porta electrodo al polo negativo (-) y el cable de la pinza de masa al polo positivo (+) de la fuente de soldadura. El arco eléctrico concentra el calor producido en la pieza favoreciendo la fusión. La conexión en polaridad indirecta o inversa (Direct current electrode positive - DCEP) se produce conectando el cable del porta electrodo al polo positivo (+) y el cable de la pinza de masa al polo negativo (-) de la fuente de soldadura, produciendo esto que el calor del arco eléctrico se concentre sobre todo en el extremo del electrodo. Dependiendo de si se trabaja en DC o AC varían algunas características del cordón de soldadura y del proceso en sí, por eso hay que tener muy en cuenta lo siguiente para la elección del mismo. Revestimientos Un electrodo revestido está formado por una varilla (alma) recubierta por una capa (revestimiento) compuesta por diferentes polvos mezclados (metálicos y/o no metálicos). Los revestimientos de los electrodos de acero al carbono determinarán sus cualidades y aplicaciones y se clasifican en función de su composición en: Ácidos (A), Básicos (B), Celulósicos (C), Rutilos (R), Rutilo - Ácidos (RA), Rutilo - Básicos (RB), Rutilo - Celulósicos (RC), Rutilo grueso (RR). Siendo los más comunes: Los celulósicos cuyo componente principal es la celulosa, que al descomponerse genera mucho CO2 (dióxido de carbono) y H2 (hidrógeno), lo cual da una muy buena protección gaseosa. Tiene como característica distintiva su enfriamiento rápido, motivo por el cual son utilizables en todas las posiciones, da como resultado una buena penetración y la escoria producida es escasa y de fácil remoción. Principalmente se usa en la soldadura de juntas en ductos y donde se requiere ejecutar la soldadura de raíz (gasoductos, oleoductos, acueductos). Los rutílicos cuyo componente principal es el óxido de titanio o rutilo (TiO2), pudiendo contener hasta un 50 % en peso. Son de fácil cebado, mantenimiento y manejo del arco, y dejan un aspecto muy parejo del cordón depositado, la característica de este tipo de revestimiento hace que este electrodo sea de suave fusión y poca penetración. La escoria producida es bastante densa y de color opaco, más bien oscuro, y se desprende fácilmente, a tal punto que la capa de escoria comienza a separarse sola del cordón. Permiten realizar soldaduras en todas posiciones y usualmente son empleados en trabajos de herrerías, carpintería metálica y en estructuras no sometidas a grandes esfuerzos y de poca o muy baja responsabilidad. Y los básicos en los que predomina la calcita y la fluorita, contienen compuestos desoxidantes y en ocasiones además una pequeña proporción de rutilo. Se les denomina también de bajo hidrógeno, dado que, los niveles de hidrógeno en la atmósfera del arco son sustancialmente bajos, siendo este un aspecto de gran importancia, especialmente cuando se deben ejecutar soldaduras de aceros de media y alta aleación en grandes espesores o juntas con condiciones severas de restricción, donde la presencia de hidrógeno en el metal depositado es sumamente perjudicial, en lo se refiere a posible fisuración por hidrógeno. La escoria es densa de color pardo oscuro y brillante, la generación de gases no es tan abundante como en el caso de los celulósicos, debiéndose emplear un arco muy corto y casi perpendicular al metal base para asegurar la protección del mismo. El encendido del arco es bastante difícil, requiere de mucha práctica y habilidad por parte del soldador. Como característica adversa se tiene que el revestimiento básico absorbe humedad del medio ambiente con mucha facilidad, por consiguiente, es muy importante que estos electrodos estén conservados en cajas herméticamente cerradas, depositadas en recintos climatizados, o en su defecto, colocados en hornos o termos porta electrodos con temperatura. Este tipo de electrodo es utilizado masivamente en todas las juntas donde se requiera una buena penetración y que están sometidas a un alto esfuerzo de tracción, ya sea de cañerías, equipos petroquímicos (tanques, recipientes a presión, torres), conjuntos y estructuras, soldaduras de grandes espesores, materiales de difícil soldabilidad y/o exigencias radiográficas. El revestimiento Influye directamente sobre la calidad del metal depositado desde el punto de vista de las propiedades físicas. A través de los elementos que tiene incorporado el revestimiento podemos obtener, por un lado, dos tipos diferentes de protección del baño fundido (medio gaseoso y sólido), y por otro lado, la transferencia de alguno de esos elementos, desde el revestimiento hacia el metal depositado, que producen un incremento en las propiedades mecánicas de la soldadura. Adicionalmente se pueden introducir polvos de diferentes metales en el revestimiento para compensar la pérdida de elementos de aleación que se produce durante la fusión del electrodo, o para aportar elementos de aleación y mejorar así las propiedades mecánicas del metal de soldadura, uno de los elementos que se agregan al revestimiento de los electrodos es el polvo de hierro, que permite aumentar la cantidad de metal depositado y mejorar el comportamiento del arco. Por último es de anotar que el revestimiento es sumamente importante en el electrodo, podríamos decir que tanto como la misma alma, a continuación damos una lista de razones del por qué: Otorga al arco una mayor estabilidad y produce un aumento del voltaje al arrancar el mismo (favorece la ionización del arco). Forma de un cráter en el extremo del electrodo que actúa como cono que dirige el arco en la dirección deseada, evitando que el arco sea errático, aumentando la uniformidad del cordón depositado El revestimiento siendo no conductor, constituye un aislante eléctrico del alambre. Permite la soldadura en posición (contra la gravedad) debido al efecto retenedor que hace la escoria líquida sobre el metal fundido como consecuencia de la tensión superficial que posee la misma Influye sobre el aspecto y la forma del cordón depositado. Una soldadura realizada con un electrodo desnudo produciría un cordón muy irregular, angosto, sin penetración y con mucha sobremonta o sobre espesor. El agregado de polvo de Fe en el revestimiento permite aumentar el rendimiento de fusión del electrodo. Provee una protección gaseosa, producto de la descomposición de materias orgánicas para proteger el arco eléctrico y el baño de fusión del aire circundante, evitando la oxidación del líquido de la pileta y la porosidad que producen al reaccionar gases del aire cuando entran en contacto. Provee una protección sólida, que consiste en formar una capa de escoria que cubre el metal líquido, durante la solidificación evitando el contacto con el aire circundante y actuando como capa aislante retardando el enfriamiento del metal, lo que favorece la no fragilización. Contiene elementos desoxidantes que durante la fusión reaccionan con las impurezas presentes en el metal fundido formando compuestos que son transferidos o pasan a formar parte de la escoria, dejando el metal limpio. Aporta elementos de aleación que permiten mejorar las propiedades mecánicas del metal aportado. Electrodo y su clasificación. El diámetro de los mismos se refiere al de la varilla, los diámetros Standard utilizados son: 1,6 mm (1/16”) 2,0 mm (5/64”) 2,4 mm (3/3”) 3,2 mm (1/8") 4,0 mm (5/32”) 4,8 mm (3/16”) 5,6 mm (7/32“) y las longitudes Standard son: 250 mm (10") 300 mm (12") 350 mm (14“) 450 mm (18”). Existen algunos electrodos específicos cuyas longitudes alcanzan los 700 mm (28"). Estructura de un electrodo El Sistema de numeración de la American Welding Society (AWS) puede informar a los soldadores un poco sobre las especificaciones de los electrodos, así como las aplicaciones donde funcionarían mejor y como deben utilizarse para mejorar su rendimiento. Con eso en mente, echemos un vistazo al sistema y como funciona. El prefijo "E" designa un Electrodo de Soldadura de Arco. Los primeros dos dígitos en un número de 4 dígitos y los tres primeros dígitos en un número de 5 dígitos indican la resistencia mínima a la tensión. Por ejemplo, E6010 indica que el electrodo cuenta con una Resistencia a la tensión de 60,000 psi (libras por pulgada cuadrada) mientras que un E10018 cuenta con una Resistencia a la Tensión de 100,000 psi. El siguiente digito indica la posición. El "1" se le asigna a los electrodos que pueden soldarse en todas las posiciones, "2" es para posiciones en plano y horizontal; mientras que el "4" indica un electrodo que puede ser utilizado para posiciones en plano, horizontal, vertical y de cabeza. Los últimos 2 dígitos juntos indican el tipo de recubrimiento y la polaridad correcta de la corriente que utiliza. Vea el siguiente cuadro: Dígito 0 1 2 3 4 5 6 7 8 Tipo de Recubrimiento Sodio de alta celulosa Potasio de alta celulosa Sodio alto en titanio Potasio alto en titanio Polvo de hierro, titanio Sodio bajo en hidrógeno Potasio bajo en hidrógeno Oxido alto en hierro, Polvo de hierro Potasio de bajo hidrógeno, Polvo de hierro Corriente de Soldadura DC+ AC, DC+ or DCAC, DCAC, DC+ AC, DC+ or DCDC+ AC, DC+ AC, DC+ or DCAC, DC+ or DC- Como soldador, se tiene preferencia por ciertos electrodos que es probable que se vea y utilice una y otra vez a medida que avanza sobre sus operaciones diarias. Una maquina CD produce un arco suave. Electrodos clasificados como CD sólo se pueden ejecutar en una máquina de soldar CD. Los electrodos que están clasificados para la soldadura de CA son más tolerantes y también se pueden utilizar como una máquina de CD. Éstos son algunos de los electrodos más comunes: E6010 Sólo CD diseñado para soldar el paso de raíz en el interior de una pieza de tubería, el arco es el más penetrante de todos. Es el más indicado para penetrar a través del óxido, aceite, pintura o suciedad. Es un electrodo para todas posiciones que los soldadores principiantes usualmente encuentran muy difícil, pero es amado por los soldadores de tubería en todo el mundo. Lincoln Fleetweld® 5P+ establece el estándar en esta categoría. E6011 Este electrodo es utilizado para una soldadura con CA en todas posiciones o para soldar en oxido, suciedad, metal no tan nuevo. Tiene un arco de penetración profundo y es a menudo la primera opción para los trabajos de reparación o mantenimiento, cuando no se tiene una CD disponible. El producto más común de Lincoln es el Fleetweld® 180para hobbies o nuevos usuarios. Los usuarios de las industrias prefieren el Fleetweld® 35. E6011 Este es un electrodo de CA para todas posiciones, es utilizado para limpiar soldaduras y placas de metal nuevas. Su arco suave tiene pocas chispas, penetración moderada y una forma fácil de limpiar la escoria. Lincoln Fleetweld® 37 es el más común de este tipo. E7018 Electrodo de bajo hidrógeno, comúnmente requiere una soldadoraCD, para todas las posiciones, usado cuando la calidad es un problema en los metales difíciles de soldar. Tiene la capacidad de producir una soldadura de metal más uniforme, la cual tiene mejores propiedades de impacto a temperaturas bajo cero. Los productos Lincoln más típicos son: Jetweld® LH-78 o nuestro nuevo Excalibur® 7018. E7024 Típicamente utilizado para hacer soldaduras largas de la mano con CA en una placa de al menos ¼" de grosor y placas mayores a ½" de grosor. Lincoln tiene algunos electrodos en esta categoría llamados Jetweld® 1 o 2 o 3. Otros Electrodos Aunque no es tan común, un electrodo puede tener números adicionales así como E8018-B2H4R. En este caso, "B2" indica la composición química del depósito de metal de soldadura. "H4" es la designación de hidrogeno difusible, la cual indica el nivel máximo de difusión de hidrogeno obtenido con el producto. Y "R" significa la resistencia a la humedad para indicar la capacidad del electrodo para cumplir los límites de recolección de baja humedad epecificados bajo pruebas de humidificación controladas. Algunos electrodos llamados de alto rendimiento contienen polvo de hierro en su revestimiento estos electrodos pueden llegar a depositar entre un 30% y 70% más de metal de aporte que un electrodo convencional, en el mismo tiempo Tabla de electrodos comunes para proceso SMAW Manipulación y conservación de los electrodos. Como se indicó en los puntos anteriores la parte más importante de un electrodo es su revestimiento, ya que la calidad del metal depositado depende exclusivamente de él, si el revestimiento esta agrietado, desprendido, humedecido o contaminado con aceite, grasa, pintura o cualquier otra suciedad este permitiría que se contamine u oxide el alma del electrodo, provocando un depósito con formación de poros y probable inclusión de elementos extraños incluyendo no metálicos que pueden afectar las propiedades mecánicas del metal depositado. Teniendo en cuenta todos estos inconvenientes, es absolutamente necesario que los electrodos deban ser tratados con mucho cuidado y conservados en recintos cerrados y climatizados, en lo posible los electrodos deben ser conservados en sus envases originales, los cuales a su vez deberán estar en perfecto estado, cerrados herméticamente, sin golpes ni roturas. Las cajas que son abiertas, necesariamente deberán estar almacenadas en recintos climatizados con temperatura y humedad controlada. Si por alguna causa los electrodos se han humedecido o han permanecido expuestos a la humedad del ambiente por un tiempo prolongado principalmente los de revestimiento básico porque absorben con mucha facilidad la humedad del medio ambiente, y en ese caso deberán ser secados en un horno a la temperatura y tiempo recomendados por el fabricante, antes de ser utilizados nuevamente. Algoritmo de maneo de electrodos básicos. Los electrodos de revestimiento celulósico y rutílico, si bien, no requieren ser mantenidos en termos porta electrodos, deberán estar secos nunca calientes y deben ser conservados en sus envases originales hasta el momento de su utilización. Es de anotar que los electrodos de revestimiento Celulósico, requieren cierto grado de humedad para su operación, si los mismos son resecados causan salpicaduras, arco agresivo y porosidades en el cordón depositado. Ventajas y desventajas del proceso. Como ventajas del proceso podemos listar las siguientes: INFOGRAFIA https://www.lincolnelectric.com/es-mx/support/process-and-theory/Pages/awsclassifications-detail.aspx http://soldadurayestructuras.com/2184409_Procesos-de-soldadura-y-corte.html https://www.westarco.com/westarco/sp/education/blog/proceso-de-soldadura-arcomanual-con-electrodo-revestido.cfm https://www.esab.com.ar/ar/sp/education/blog/proceso-soldadura-smaw.cfm https://www.solysol.com.es/data/documents/soldadura=20electrodo=20rec.doc.pdf https://www.demaquinasyherramientas.com/soldadura/soldadura-smaw-que-es-yprocedimiento https://es.slideshare.net/DavidRamirezRivera1/proceso-smaw-43259960