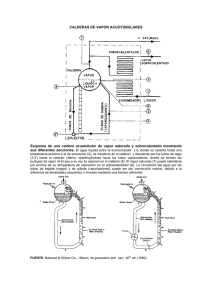

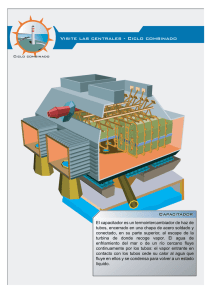

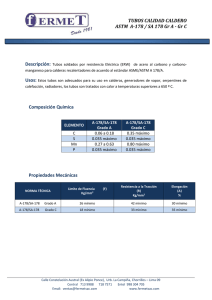

Baricentro de carga Una vez establecida la potencia total y los centros de carga. Para obtener la localización Óptima del centro de carga usamos una Aplicación del Teorema de Varignon al Plano eléctrico: Se considera un eje de coordenadas sobre el plano de la planta. El baricentro indicará el punto óptimo para localizar el tablero general. Si no es posible utilizar esa ubicación, se buscará una cercana. Factor de Simultaneidad Todos los receptores instalados no funcionan al mismo tiempo. Factor de Utilización El régimen de trabajo normal de un receptor puede ser tal que su potencia utilizada sea menor que su potencia nominal, lo que da noción al factor de utilización. El factor de utilización se aplica individualmente a cada receptor. Por ejemplo los receptores con motores que no trabajan a plena carga. 1 Dimensionamiento de conductores - Instalaciones eléctricas 1- Baricentro de carga 2- Potencia Instalada Se agrega un 10% para considerar la iluminación. 3- Corriente Instalada Se calcula la corriente de cada máquina o equipo. 4- Corriente Nominal Para tablero general, seccional generalmente.: Para iluminación y consumos individuales: 5- Corriente Admisible ft: Corrección por temperatura ambiente. fa: Corrección por agrupamientos de cables que impiden correcta disipación del calor. Seleccionar el cable cuya 6- Verificar por caída de tensión Sabemos que para Sistema trifásico 2 Sistema monofásico En donde L=longitud del cable [km] R=resistencia eléctrica máxima a 70°C y 50Hz [Ω/km] XL=Reactancia a 50Hz [Ω/km] Entonces calculamos para cada tramo (Acometida-Tablero General, TG-Tablero Seccional, TSConsumo) Usamos: UL para sistemas trifásicos (380V) Uf para sistemas monofásicos (220V) La suma de las caídas de tensión desde la acometida hasta el consumo no debe ser mayor al 5% para fuerza motriz, y 3% para iluminación. 7- Verificación por cortocircuito Se calcula una I presunta de cortocircuito Que debe ser menor a la Icc admisible del conductor ZL=impedancia de los conductores S=sección del conductor seleccionado t=tiempo que tardan en actuar las protecciones. Es función del período de la Corriente alterna, se toma 0,002 segundos. C=constante que depende del tipo de aislación del conductor. 8- Corrección del factor de potencia Triángulo de potencias 3 La potencia activa es la que realmente usan las máquinas. La potencia reactiva es utilizada, por ejemplo, por los motores para formar el campo magnético. Viaja por los conductores pero en realidad no se aprovecha. La suma de las dos, activa y reactiva, es la Potencia Aparente. Esta potencia hace que debamos sobredimensionar la instalación (y EPEC también). Para contrarrestar este fenómeno, las empresas distribuidoras (EPEC) exigen que se corrija el factor de potencia. Los capacitores consumen potencia reactiva “negativa”, por lo que son usados para corregir la desviación que ocasionan los motores (cualquier carga inductiva). Para saber “cuantos” capacitores usar (que potencia), se puede calcular por trigonometría, usando el triángulo de potencias y aplicando: Qc es la potencia del banco de capacitores. en donde tg 1 y 2 son los estados iniciales y deseados, respectivamente. La diferencia tgØ1-tgØ2 se llama K y está tabulada, y para conocerlo solo basta con saber los valores de cosØ inicial y deseado. Una vez obtenido K se puede calcular la potencia necesaria del banco de capacitores: 𝑄𝑐 = 𝑃𝑁 . 𝐾 4 Tubo fluorescente Instalaciones eléctricas 60-63 Al aplicar la tensión de alimentación, se crea un campo magnético en el balasto. También los gases contenidos en el arrancador se ionizan, aumenta su temperatura, la lámina bimetálica se deforma y hace contacto cerrando el circuito. Con el circuito cerrado los filamentos de los extremos del tubo se calientan al rojo vivo, y comienza la ionización de los gases en la vecindad de los filamentos. Al cerrarse el contacto el arrancador se apaga, sus gases vuelven a enfriarse y un par de segundos después el contacto se abre nuevamente. Esta apertura hace que el campo magnético creado en la reactancia inductiva desaparezca bruscamente, lo que trae como consecuencia, la generación de un pico de alta tensión (autoinducción) que termina de ionizar los gases del tubo. Los filamentos, al calentarse, desprenden electrones que, junto con el pico de autoinducción, ionizan los gases que llenan el tubo; se forma así un plasma que conduce la electricidad. Este plasma excita los átomos del vapor de mercurio que, al desexcitarse, emiten luz visible y ultravioleta. El revestimiento interior de la lámpara tiene la función de filtrar y convertir la luz ultravioleta en visible. La coloración de la luz depende del material de ese recubrimiento interno. El balasto también sirve como limitador de corriente, puesto que la resistencia del tubo encendido es muy baja, y de otra forma se destruiría. 5 Lumen y punto a punto Instalaciones eléctricas 67-74 Método del Lumen Supone que la luz se distribuye uniformemente. 1- Determinar el nivel de iluminación requerida. ● Tipo de actividad ● Características de los ocupantes ● Ley. 2- Sistema de alumbrado Forma en que se enfoca el haz de luz. Considerar factores estéticos, económicos y técnicos. ● Directo (aprovecha la mayor parte del flujo luminoso) ● Semidirecto ● Directo-Indirecto ● Indirecto 3- Tipo de lámpara y artefacto ● Respuesta al color ● Rendimiento ● Calidad ● Vida útil ● Sistema de iluminación ● Estética 4- Índice K del Local El plano de trabajo es 0,8 para oficinas y 1,2 para planta. 5- Coeficiente de Utilización Está tabulado. Datos de entrada: ● Tipo de lámpara ● Sistema de Iluminación ● Índice del local (K) ● Coeficiente de reflexión de techos y paredes Ejemplo de tabla para determinar el Cu. 6 6- Factor de depreciación Factor por envejecimiento, polvo o reposición aleatoria de lámparas. 7- Calcular el flujo luminoso necesario 𝜙 𝑛𝑒𝑐 𝐸𝑛𝑒𝑐 . 𝑆 2 . 𝑓𝑑 = 𝐶𝑢 𝜙𝑛𝑒𝑐 =[Lm] 𝐸𝑛𝑒𝑐 =[Lux] 𝑆 =[m2] 8- Número de lámparas y artefactos 𝜙 = 𝑁°. 𝜙𝑎 𝜙𝑛𝑒𝑐 𝑁° = 𝜙𝑎 𝑛𝑒𝑐 𝜙𝑎 =flujo del artefacto (conviene que los artefactos sean múltiplos de 3, para balancear las fases) 9- Propuesta de distribución 7 Distancia a las paredes 8 Tipos de agua ● ● ● Agua 78-81 Agua en la industria Agua potable ○ Natural: P=1,5atm; la cañería no debe agregar elementos venenosos; Caudal=f(n de operarios, actividad) ○ Refrigerada: P=1,5atm; T°=12~18°C Agua Industrial: El criterio es devolverla en iguales o mejores condiciones. ○ Sanitaria ○ Refrigeración ○ Procesos Agua Contra Incendio Agua Potable Aquella apta para consumo humano o animal. Incolora, inodora, insípida. No es una sustancia pura (H2O): Solución: cloruros, sulfatos, hierro, etc. Se determinan límites tolerables: físico, químico, bacteriológico. Tratamiento para asegurar la potabilización 1. Coagulación: Se agrega Al(HO) 2. Sedimentación: En piletones 3. Alcalinización: El Al(HO) la vuelve ácida, se neutraliza con Cal 4. Clorado: Ataca todas las partículas vivas que tiene el agua 5. Filtrado: Filtros de arena Provisión de Agua Potable Agua Pluvial: ● Se puede considerar destilada, en zonas escasamente pobladas. ● es recolectada e introducida en cisternas ● No tienen relevancia a nivel industrial Agua Subterránea: ● Contenida en Acuíferos, limitados por capas impermeables de la corteza terrestre. ● 1° Acuífero: Napa freática, es la más contaminada ● En córdoba se busca agua a 150m ● A mayor profundidad, mayor costo ● Requiere purificación Aguas Superficiales: ● Lagos y ríos. Acumulación de aguas pluviales. ● Contienen minerales y materia orgánica, arena y bacterias: la toma debe hacerse a ⅔ de la altura histórica Redes domiciliarias ● Normalmente provienen de ríos, se trata para hacerla potable. ● En el transporte: cañerías de gran diámetro: Maestras. Para consumo: Distribuidoras. 9 Agua Industrial Agua Sanitaria ● Limpieza de sanitarios y baños. ● Puede no ser potable. ● No debe contener bacterias, sales de arsénico, cianuro ni fósforo. Agua de refrigeración ● Variará su temperatura ● No debe ser ácida: para evitar la corrosión. ● No debe contener oxígeno: con altas temperaturas fomenta la oxidación ● No debe contener sales: Forman incrustaciones, bajan el rendimiento de la máquina. ● DEBE ser tratada: ○ tratamiento iónico: para extraer carbonatos ○ destilación: para extraer minerales. Agua de Procesos Puede ser potable o no, depende del proceso: Alimentos, papel, curtiembre. ● ● ● ● ● ● ● ● Agua contra incendio No es necesario que sea potable. Volumen fijo pura y exclusivamente para proteger la panta. Volumen para abastecer 2 bocas hidrantes por el tiempo que demoren en llegar los bomberos. Identificación Potable: verde, franjas negras Industrial: verde De refrigeración: verde, franjas blancas Caliente: verde, franjas naranjas Contra Incendio: roja 10 Instalación de agua Agua 105-107 Instalación de Agua 1- Baricentro de carga Tiene en cuenta los caudales de consumo y su posición. Se intentará ubicar la sala de bombas en el punto más cercano. 2- Diámetros de cañería ● Diseñar recorrido de cañerías. ● Establecer el caudal necesario para cada consumo ● Suponer una velocidad: por encima de 2 m/s el régimen es turbulento, se elige 1,5 m/s ● Calcular diámetros: 𝑄 = 𝑉. 𝑆 = 𝑉. ( 𝜋.𝐷2 4 ) 𝐷 = 2. √ 𝑄 𝜋.𝑉 Se llevan los D obtenidos a su valor comercial inmediato superior. 3- Pérdidas de carga A la longitud de las cañerìas se debe sumar la Longitud Equivalente de los accesorios. Para cada tramo se calcula 𝑗𝑐 = 𝑝é𝑟𝑑𝑖𝑑𝑎 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 [𝑚𝑐𝑎] 10,62 . 𝑄1,85 . 𝐿 𝑗𝑐 = 𝐶 1,85 . 𝐷4,9 jc = pérdida de carga [mCa] Q = caudal [m3/s] C = ctte que depende el material de la cañería (acero=120) D = diámetro nominal [m] Nota: Si la pérdida de carga se considera elevada, se deben revisar los diámetros y recorridos. 4- Selección de la Bomba Peléctrica = Potencia de la bomba [CV] Hp = Altura de pérdida total [m] Q = caudal total [m3/s] γ = peso específico del agua [kg/m3] η = rendimiento de la bomba [] 1/75 = factor para convertir [kgm/s] a [CV] HQ = altura de caudal [m] V = velocidad máxima [m/s] 11 Cañerías de Agua ● Vacío forrado con un material que no degrada ante el paso de un fluido. ● No debe ser tóxico. ● Debe reaccionar bien ante materiales de construcción. ● Debe resistir agua caliente y productos de limpieza. También es deseable: ● Debe evitar las incrustaciones. ● Ser fáciles de instalar. ● Evitar rotura por congelamiento del fluido. ● No alterarse ante ambientes salinos/corrosivos. Para Φ > 2,5”, las cañerías van soldadas: Acero schedule 40 Antes de pintar se realiza una prueba hidráulica: P≥1,5 atm Materiales Cobre ● resistente a la corrosión (interior y exteriormente). ● Maleable. ● Unión fácil, por soldadura. ● No previene las incrustaciones. ● Resistente a altas presiones: se pueden usar espesores pequeños. ● Buen comportamiento ante materiales de construcción. ● Soportan congelamiento (dilatan ligeramente) PVC ● Rapidez y facilidad de instalación ● Anti- Incrustaciones ● Alta resistencia mecánica y a la corrosión ● Sólo para instalaciones de agua fría ● TÓXICO: No se utiliza para agua potable Polipropileno ● Maleable, se coloca y repara con facilidad ● Gran resistencia a la corrosión ● Evita incrustaciones ● Larga vida útil ● No es Tóxico ● Soporta temperaturas bajo cero ● Soporta ambientes salinos ● Autorroscante: sin pegamentos ni resinas Acero Inoxidable ● Para agua potable: ● Consumo humano ● De proceso (industrias alimenticias) 12 Sistema hidroneumático Agua pag.100-103 Ventajas ● Evita construir tanques elevados, colocando un sistema de tanques parcialmente llenos con aire a presión. Esto hace que la red hidráulica mantenga una presión excelente, mejorando el funcionamiento de máquinas ● Evita la acumulación de sarro en tuberías por flujo a bajas velocidades. ● Este sistema no requiere tanques ni red hidráulica de distribución en las azoteas de los edificios (evitando problemas de humedades por fugas en la red) que dan tan mal aspecto a las fachadas y quedando este espacio libre para diferentes usos. Los sistemas hidroneumáticos se basan en el principio de compresibilidad o elasticidad del aire cuando es sometido a presión, funcionando de la siguiente manera: 1. El agua que es suministrada desde el acueducto público u otra fuente, es retenida en un tanque de almacenamiento; 2. A través de un sistema de bombas, será impulsada a un recipiente a presión que posee volúmenes variables de agua y aire. 3. Cuando el agua entra al recipiente aumenta el nivel de agua, se comprime el aire y aumenta la presión, cuando se llega a un nivel de agua y presión determinados (Pmáx), se produce la señal de parada de bomba y el tanque queda en la capacidad de abastecer la red; 4. Cuando los niveles de presión bajan a los mínimos preestablecidos (Pmín) se acciona el mando de encendido de la bomba nuevamente. Como se observa la presión varía entre Pmáx y Pmín, y las bombas prenden y apagan continuamente. El diseño del sistema debe considerar ● un tiempo mínimo entre los encendidos de las bombas conforme a sus especificaciones, ● un Pmín conforme al requerimiento de presión de instalación ● una Pmáx, que sea tolerable por la instalación y proporcione una buena calidad de servicio. Normalmente, Pmáx = 60 mca y Pmin = z + v2/2g + hf + Pconsumo Mientras mayor sea el diferencial de presión y menor el tiempo entre partidas de los motores, más pequeña resulta la capacidad del estanque de presión. El pulmón que se forma en el tanque metálico es importante porque sirve para amortiguar el golpe de Ariete. Para reducir la brecha entre las presiones hay que hacer funcionar más seguido las bombas; esto está limitado a 4 o 5 veces por hora porque las bombas no pueden ser arrancadas tan seguido ya que la instalación eléctrica no lo toleraría. 13 Componentes del sistema hidroneumático Un sistema hidroneumático debe estar constituido por los siguientes componentes: ● El flotante, que es un sensor de bajo nivel de agua, que le acusa al tablero para que entre agua proveniente de la red cuando sea necesario, evitando así desbordes de la cisterna. ● Un tanque de presión: Consta de un orificio de entrada y uno de salida para el agua (en este se debe mantener un sello de agua para evitar la entrada de aire en la red de distribución), y otro para la inyección de aire en caso de que este falte. Suelen ser de entre 1500 y 3000 litros. ● Un número de bombas acorde con las exigencias de la red. (Una o dos en caso de viviendas unifamiliares y dos o más para edificaciones mayores y plantas industriales). ● Interruptor eléctrico para detener el funcionamiento del sistema, en caso de faltar agua en el estanque bajo. ● Llaves de purga en las tuberías de drenaje. ● Válvula de retención en cada una de las tuberías de descarga de las bombas al estanque hidroneumático, check valvs. ● Conexiones flexibles para absorber las vibraciones. 14 ● ● ● ● ● ● ● ● ● Llaves de paso entre la bomba y el equipo hidroneumático; entre este y el sistema de distribución. Manómetro. Válvulas de seguridad de sobrepresión. Dispositivo para control automático de la relación aire/agua, llamados presostatos. Interruptores de presión para arranque a presión mínima y parada a presión máxima, arranque aditivo de la bomba en turno y control del compresor. Indicador exterior de los niveles en el tanque de presión, llamado nivel. Tablero de potencia y control de motores. Dispositivo de drenaje del tanque hidroneumático y su correspondiente llave de paso. Compresor u otro mecanismo que reponga el aire perdido en el tanque hidroneumático. 15 Sistemas contra incendios Agua 103-105 Todo sistema contra incendios consta de un sistema hidroneumático. Cuando se abre algún hidrante, la presión en el tanque disminuye, por lo cual la bomba jockey (de bajo caudal, pero mucha presión) toma agua del depósito para incendios, alimentando al sistema y manteniendo la presión. Si se abren más hidrantes la bomba jockey da lugar a que trabajen bombas de mayor potencia (electrobombas y motobombas). La motobomba está principalmente para trabajar sin energía eléctrica, ante algún corte. El tanque debe tener una capacidad suficiente como para alimentar al sistema por una hora, o hasta que llegue la dotación de bomberos más cercana. Los hidrantes son gabinetes con mangueras de entre 20 y 30 m, y entregan caudales de entre 120 y 250 l/min. La lanza de los hidrantes es de 40 cm. La presión en la boca del hidrante es de 4,5 kg/cm². Red de distribución Donde se tengan diversos riesgos a cubrir con agua, se habrán calculado y diseñado cada uno de los sistemas de protección, situando las acometidas o conexiones a cada riesgo en el punto hidráulicamente más favorable. Así pues se marcarán estos puntos de acometida en el plano general de planta y a continuación se procederá al trazado de la red principal basándose en los siguientes criterios: ● Cercanía de la planta y la sala de bombas. ● El colector debe ser lo más corto y recto posible. ● Trazar cañerías lo más recto posible. ● El trazado de líneas debe hacerse en circuito cerrado. ● Considerar y marcar las áreas exteriores que requieran hidrantes. ● Los materiales para las cañerías podrán ser: acero con y sin costura, hierro fundido, PPHD. ● La velocidad del agua es entre 2 y 5 m/s. Según el tipo de industria y la superficie de la planta, la normativa exigen en algunos casos la colocación de rociadores. Para plantas de más de 500 m² se exige la colocación y protección adicional con rociadores. 16 Estación reguladora principal Gas 193-200 Instalaciones industriales de gas natural El gas suministrado por las redes de distribución, debe llevarse a los puntos de consumo, donde ingresa a los equipos de combustión. En las líneas de baja presión, directamente se los lleva sin ninguna regulación, pero en las redes de media o alta presión es necesario incorporar una planta reguladora, llevando la presión al rango con que trabajan los equipos, y a la vez, lograr una estabilidad de la misma, independientemente de las variaciones que se producen en la red de distribución. Existen una serie de disposiciones, normas y recomendaciones para el uso de gas natural, que se suministra desde gasoductos o ramales que operan con alta presión, o media presión, en las que la distribución del gas dentro del establecimiento se realiza con una presión superior a 0,020 kg/cm2, para las instalaciones comprendidas entre el punto de entrega en la línea municipal y los equipos consumidores. La entrada se efectúa con una válvula de servicio de bloqueo general y la prolongación que comprende las cañerías que se desarrollan a partir de la misma hasta la válvula de bloqueo general de entrada a la planta de regulación y medición primaria, denominada Estación de Regulación Principal (ERP). En la entrada y salida de la planta de regulación y medición primaria, deben colocarse bridas dieléctricas con el objeto de aislar eléctricamente las instalaciones. Planta de regulación y medición primaria Dicha planta consta de un conjunto de aparatos y elementos instalados con el propósito de reducir y regular automáticamente la presión del fluido aguas abajo del punto de entrega y medir los volúmenes de gas consumidos, así como asegurar que la presión no sobrepase un límite determinado ante eventuales fallas. La planta de regulación y medición tiene, entonces, por objeto asegurar una presión regulada de salida, de valor constante, independiente de las fluctuaciones de la presión de suministro y del caudal requerido por la instalación, dentro de los rangos o márgenes previstos del consumo. Básicamente la misma consta de los elementos que se indican en la siguiente figura de la página siguiente. En ellas se efectúan una serie de operaciones de acondicionamiento para su utilización, ya sea de baja o media presión, que son: ● Regulación de presión. ● Medición. ● Filtrado. ● Aplicación de elementos de seguridad y bloqueo. En los casos en que la presión, temperatura y/o características fisico-­‐ químicas del gas de suministro así lo indique, pueden requerirse, además, otras operaciones como: ● Calentamiento o inyección de líquidos inhibidores (eliminación de hidratos). ● Odorización. ● Compresión. 17 Medición (M) Se establece la necesidad de medición del consumo industrial, efectuándose la facturación del gas consumido sobre la base de la presión regulada y el régimen de consumo. La selección del instrumento de medición se establece en función de las siguientes pautas: ● Consumo de gas. ● Variabilidad de suministro interno. ● Condiciones de presión regulada interna. Se utilizan distintos medidores, entre los que se pueden mencionar: 18 Medidores volumétricos Se basa en la medición del volumen de gas circulante. ● Medidores a diafragma: están constituidos por un diafragma que es presionado por el gas que penetra. El volumen ocupado es indicado por el contador que lo expresa en m 3/h. Son económicos, se utilizan para bajos caudales y presiones, especialmente en instalaciones de baja presión. ● Medidores rotativos: constan en su interior de un rotor intercalado en la circulación del gas. De esa manera un contador de vueltas indica la cantidad de gas consumido en m3/h. Medidores de placa orificio Consiste en la determinación del volumen del gas transportado en el tiempo, mediante la integración de valores de presión y temperatura que se originan al interponerse en el pasaje del gas por la cañería principal, una restricción consistente en una placa con un orificio calibrado. En un instrumento especial quedan registradas las curvas de presión regulada, presión diferencial y temperatura del gas, al interponerse la placa. De esa manera un equipo integrador conjuga estos tres parámetros, los que permiten inferir los valores del gas consumido, por lo que se los suele denominar medidores inferenciales. Este sistema de medición tiene bastante aplicación, pudiendo utilizarse para bajas o altas presiones y con elevados consumos. Todos los sistemas de medición, salvo los de diafragma de baja presión, deben poseer una conexión directa de emergencia en by-­pass, que tenga dos válvulas con extremos bridados de accionamiento manual de ¼ de vuelta. Filtrado (Filtro en Y – FY + Filtro de Aceite – FA) El filtrado de gas tiene por objeto eliminar las partículas extrañas que éste arrastre, dado que dichas impurezas provocan un efecto de erosión en válvulas y reguladores, atento a la alta velocidad de circulación. Por tal motivo, deben colocarse filtros separadores de polvo, tipo seco (FY), aguas arriba de la regulación con el fin de la eliminación de partículas sólidas, que arrastra el gas de más de 80 micrones. Por otra parte, suele colocarse también filtros antes de los medidores para su protección. Los filtros secos están construidos por mallas microcelulares. Además pueden utilizarse filtros de gran eficiencia del tipo filtro húmedo (FA). Éstos constan de un gabinete cerrado dispuesto en forma vertical, en el cual el gas a filtrar entra por la parte media. 1. Al gas se lo dirige hacia la parte inferior, donde existe una reserva de aceite, que al ser atravesado por el mismo produce adherencia de las impurezas muy finas que pueda contener. 2. Luego se lo envía hacia la sección media mediante tubos que provocan una acción ciclónica, originándose una trayectoria helicoidal y produciéndose por ese efecto de centrifugación, la separación de las partículas pesadas de las impurezas del gas. 3. Finalmente, en la parte de arriba, se efectúa la separación final, donde existe un extractor de niebla o chicana, en la que el gas es sometido a múltiples cambios de dirección, provocando la separación de las impurezas líquidas que pueda contener. 19 Dispositivos de seguridad La instalación de regulación debe contar en todos los casos con válvulas de seguridad, destinadas a proteger a la misma de eventuales elevaciones de presión, provenientes de posibles desperfectos de los reguladores. Se utilizan dos tipos de válvulas de seguridad: ● Por bloqueo (VB) ● Por venteo o de alivio (VAl) En la figura se observa el esquema de funcionamiento de una válvula de seguridad por bloqueo. Antes del regulador que se representó con un círculo se ha ubicado una válvula, que es comandada por la presión del gas regulada. Si fallara el regulador, aumentaría la presión de baja, por lo que esa alta presión se transmite al cabezal de la válvula, vence el resorte “a”, bajando la palanca “b” y libera el soporte “c”. De esa manera cae el contrapeso “d” que cierra el paso de gas a alta presión en “e”. Si la presión sube en la parte de la instalación regulada, la misma vence la resistencia del resorte, eliminando el gas a la atmósfera. El dispositivo de seguridad puede estar constituido por dos formas: ● Sistema de seguridad por sobrepresión, constituido por una válvula de bloqueo por sobrepresión aguas abajo del regulador y una válvula de seguridad de venteo aguas arriba del sistema de medición. ● Sistema de seguridad por venteo, que comprende dos válvulas de seguridad de alivio por venteo colocadas una aguas arriba y otra aguas abajo del sistema de medición. 20 Válvula reguladora de caudal Válvula reductora de presión Gas Gas 194-195 Es la operación más importante de la planta, y consiste en utilización de reguladores para lograr la uniformidad de la presión de la red de suministro interno, a pesar de la variabilidad de las presiones de las redes de distribución o gasoductos. Además debe contemplar la discontinuidad de los niveles de consumos internos. Esta operación se cumple por medio de válvulas reguladoras de funcionamiento automático. El gas pasa a través del orificio o de la tobera y si la presión de entrada, por ejemplo, se eleva, se transmite hasta el cabezal, por lo que al actuar sobre la superficie del diafragma, origina una fuerza que vence al resorte de regulación y tiende a cerrar el orificio, reduciendo de esa manera el suministro de gas. Se prevé la instalación de un sistema de regulación adicional de reserva, instalados en by-­pass, según lo indica la figura, para el caudal de diseño de la instalación cuando resulte impracticable la interrupción del suministro de gas y, en particular para los asilos, hospitales, escuelas y demás establecimientos de este tipo. Para aquellas instalaciones en que el caudal varía notablemente es aconsejable prever un regulador para los períodos en que los caudales resulten mínimos. Para la selección de los reguladores, deben tenerse en cuenta los siguientes factores: ● Presión de suministro a la entrada. ● Presión regulada deseada. ● Caudales máximo, mínimo y nominal. La presión regulada debe tener una tolerancia de ±10% dentro de las condiciones normales de operación, ante cualquier variación de caudal. El sistema de regulación debe suministrar el caudal de diseño para las condiciones mínimas de presión de entrada. Por otra parte, cuando la presión de entrada sea la máxima, es conveniente garantizar que el regulador no trabaje por debajo del 20% de su apertura. El cierre debe ser hermético cuando el consumo de fluido es nulo. 21 Calderas Vapor 109-115 http://www.youtube.com/watch?v=z3mQq_mrcBg Generadores de Vapor Los generadores de vapor, comúnmente denominados “calderas” son dispositivos destinados a transformar un líquido en vapor saturados o sobrecalentado para la alimentación de motores u otros usos industriales. Su objetivo principal es el de generar calor que pueda luego ser aprovechado en diferentes secciones del proceso. El vapor generado se conduce a través de tuberías, las cuales deben encontrarse aisladas, hacia los diferentes puntos del proceso. Las calderas se clasifican atendiendo a varias de sus características, entre las cuales figuran: ● Por la aplicación a que se destina: ○ En calderas fijas (para instalaciones industriales en general) ○ Calderas móviles. ● Por la disposición de su superficie de calefacción: ○ En calderas de cuerpo o cuerpos cilíndricos. Se clasifican por la posición de su eje: ■ calderas horizontales ■ calderas verticales. ○ Calderas tubulares. Según qué circule por el interior de los tubos: ■ acuotubulares (tubos de agua) ● de tubos rectos (tipo Babeock Wilcox) ● de tubos curvados (tipo Stirling). ■ ignitubulares (tubos de humo). ● Según la exposición de los tubos ○ De radiación: si los tubos de agua están expuestos a la radiación del calor del fuego ○ De convección: si están expuestos solamente al calor de los gases de combustión. ○ Generalmente las calderas acuotubulares tienen una parte de radiación, que forma la superficie de calefacción “directa” y una parte de convección, que forma la “indirecta”. ● Las calderas modernas, acuotubulares para una vaporización rápida y en cantidades grandes, no confían la circulación del agua a la convección natural, sino que la hacen circular por medio de una bomba. ○ Si esta actúa solamente sobre el agua contenida en la caldera, con independencia de la bomba de alimentación, se llama “de circulación forzada”. ○ Si en cambio, la bomba hace circular el agua por la caldera, se denomina “de paso forzado” o monotubular. ● Por la posición del hogar pueden ser ○ de hogar exterior (poco comunes). ○ de hogar interior. ● Por la presión de trabajo, se clasifican en ○ calderas de baja presión (hasta 19 kg/cm2), ○ media (hasta 60) ○ alta (más de 60). Entre las aplicaciones más importantes del uso del vapor generado en las calderas podemos citar las 22 siguientes: ● Generación de potencia (plantas eléctricas prensas, etc.). ● Evaporación de soluciones de sal y azúcar en evaporadores. ● Utilización del vapor en intercambiadores de calor para calentar diversas soluciones. ● Se utiliza en la industria textil, en hoteles y en hospitales; estos últimos utilizan gran cantidad de vapor para realizar el autoclavado (esterilización de materiales). Las Calderas son transformadores de energía, convirtiendo la energía química (combustibles sólidos, líquidos o gaseosos) o energía eléctrica (resistencias) en energía calórica (agua caliente, fluido térmico o vapor) y ésta dentro del equipo se convertirá en energía potencial (fluido a presión). Dependiendo del tipo de proceso que se utilizará será la caldera a instalar; en la actualidad es verdaderamente abrumadora la cantidad de equipos de este tipo que se construyen e instalan. Calderas Acuotubulares Las calderas acuotubulares son aquellas en las que el fluido térmico (agua-­vapor) circula por dentro de los tubos dispuestos en el hogar. Esta característica le confiere gran resistencia mecánica debido a que la presión del fluido actúa dentro del tubo en forma radial, por lo tanto el tubo se verá sometido a tracción mecánica para lo cual, el acero del que están construidas es un material apropiado aún con espesores reducidos. ● Son prácticamente inexplosibles; la superficie expuesta al fuego está constituida por tubos, cuya eventual rotura solo pone fuera de servicio la caldera. ● Mayor estabilidad, es decir, la capacidad para mantener la presión y la temperatura del vapor sobrecalentado frente a las variaciones de la carga; ● La rapidez para la puesta en servicio debido al reducido volumen de agua ● La posibilidad de emplear cualquier combustible ya sea sólido, líquido o gaseoso. Partes: ● El hogar para la leña o carbón, con sus puertas de carga y del cenicero. ● El haz tubular constituye lo que se denomina “superficie de calefacción” de la caldera y tiene por objeto trasmitir el calor de los gases de la combustión al agua que se encuentra en su interior. El haz tubular formado por tubos rectos dispuestos en filas inclinadas y en tres bolillos, que desembocan en colectores frontales los que a su vez se comunican con el cuerpo cilíndrico mediante series de tubos. ● El cuerpo cilíndrico contiene aproximadamente en partes iguales de su volumen, agua y vapor saturado a la temperatura correspondiente a la presión de trabajo; ● En el cuerpo cilíndrico se encuentran colocados el manómetro, el tubo de nivel, la válvula de seguridad, la toma de vapor y el tubo de alimentación de agua. ● La caldera tiene además el sobrecalentador que transforma el vapor saturado en sobrecalentado a presión constante, formado por un haz de tubos que terminan en colectores, los que a su vez comunican por tubos con el cuerpo cilíndrico por una parte y con la toma de vapor por otra. ● Los gases de la combustión son guiados por los diafragmas de ladrillos refractarios, de modo que sigan un camino ondulado, para salir por la parte posterior hacia la chimenea. ● En la parte posterior del haz tubular se encuentra un colector de lodo. ● Esta caldera se completa con el “economizador” o calentador del agua de alimentación, que 23 se coloca inmediatamente después de la salida de los gases que van a la chimenea. Cabe aclarar que la posición inclinada de los tubos origina una fuerte corriente de convección de agua, de manera que se establece una circulación de agua por los tubos, que aumenta la transmisión del calor por contracorriente con los gases de la combustión. Estas calderas se prestan bien para presiones de trabajo de hasta 30 kg/cm2 de sobrecalentamiento de 360 ºC, con capacidades de producción de hasta 20 toneladas de vapor por hora. Para necesidades mayores se instalan en grupos en paralelo. Son de bajo contenido de agua, menor inercia de calentamiento y soportan elevadas presiones en el orden de 740 bar. Se construyen con aceros especiales y mano de obra especializada por lo que se convierten en calderas caras. Son de gran producción y apropiadas para la generación de energía eléctrica en gran escala. Calderas Humotubulares Se encuentran dentro de esta categoría genérica las ignitubulares o pirotubulares, humo y/o fuego dentro del tubo. Estas soportan las presiones del vapor desde afuera (agua-­vapor) hacia adentro (humo) del tubo, por lo que lo someten a compresión mecánica al tubo. Esta característica obliga a presiones de trabajo relativamente bajas del orden de 40 bar, no obstante, en la industria media, estas presiones son suficientes para el requerimiento básico. Son de gran contenido de agua lo que las hace de gran inercia. Son de mayor peso estructural por watio producido pero a su vez son de fácil construcción, con materiales convencionales y mano de obra semi-­‐ especializada, lo que las convierte en más económicas. Su construcción es muy similar a la de los generadores de fluidos térmicos (aceites) que pueden funcionar hasta 270º y a las calderas de agua caliente, ambas no producen presión. Debido a que en el tipo de industrias en que nos movemos habitualmente son de uso frecuente las calderas humotubulares, describiremos en detalle sus partes. En estas calderas los gases calientes pasan por el interior de los tubos, los cuales están rodeados de agua. Generalmente tiene un hogar integral, llamado caja de fuego, limitado por superficies enfriadas por 24 agua. Este tipo de calderas se caracterizan por: ● Sencillez de construcción. ● Facilidad de inspección, reparación y limpieza. ● Gran peso. ● Lenta puesta en marcha. ● Peligro de explosión o roturas. ● Gran cantidad de agua. ● Trabajan a grandes presiones. ● Más económicas (compra, funcionamiento, mantenimiento). ● Rendimiento entre 80% y 85%. Las calderas humotubulares de vapor, básicamente constan de las siguientes partes principales: ● Carcaza o cubierta de la caldera: Es generalmente cilíndrica para mayor resistencia mecánica (la presión interior es el esfuerzo de tracción en el cilindro). ● Placa frontal y posterior: Placa plana donde se introducirán el tubo de llama y los tubos de humo soldados o mandrilados a ella. Al ser plana debe ser de un espesor relativamente mayor que la carcaza para resistir los esfuerzos mecánicos, a su vez los mismos tubos servirán de tensores entre las placas planas para los esfuerzos mecánicos. ● Tubo de llama: Dentro de ella se desarrolla la llama del quemador por lo que debe ser de un diámetro considerablemente mayor que los demás tubos de humo. Su diámetro es de 400 a 1000 mm y debido a altas temperaturas sufrirá dilataciones mayores que deberán ser compensadas por el mismo tubo, por lo que lo conveniente es que sea de chapa corrugada. Este tubo debe ser de un espesor considerable ya que es de gran diámetro y está sometido a presiones exteriores. Este tubo constituye el primer paso de la llama. ● Tubos de humo: estos están constituidos por haces de tubos de diámetro pequeño, por lo general de 2 a 3 pulgadas. Está sometido a presión exterior, pero su espesor es relativamente pequeño debido al coeficiente de forma (2 a 3 mm). Si los tubos constituyen un solo haz de tubos por donde pasan los humos y después salen por la chimenea, la caldera se dice que es de dos pasos (el paso de llama y uno de humos). Si la caldera tiene otro haz de tubos por donde pasarán los humos salientes del segundo paso, la caldera se dice que es de tres pasos. Estas últimas son de mayor rendimiento térmico que las anteriores pero requieren de quemadores aptos para hogares presurizados, esto se debe a que deben vencer la contrapresión de pasaje por los dos pasos de humo. 25 Trampa termodinámica Vapor 121-131 Se basa en la diferencia de temperatura y en la diferencia de velocidad del fluído. Se compone de: 1. cuerpo con entrada y salida 2. disco que abre y cierra la salida 3. tapa roscada con tetón central El funcionamiento es cíclico. Suponemos que la trampa está abierta, como para empezar a drenar el condensado. El condensado que llega choca contra el disco y se distribuye en forma radial hasta llegar a los orificios de salida. En su recorrido ha pasado de la sección S1 a S2. 𝑆1 = 𝜋. 𝜙1 . ℎ 𝑆2 = 𝜋. 𝜙2 . ℎ 𝜙1 ≤ 𝜙2 ⇒ 𝑆1 ≤ 𝑆2 Como 𝑄 = 𝑆. 𝑉 = 𝑐𝑡𝑡𝑒, el condensado disminuye su velocidad. Al abrirse la trampa, la presión del vapor saturado seco que hay en la cañería, al pasar por las tuberías de la trampa produce una caída de presión. De modo que en la línea de condensado se tiene una presión cercana a la atmosférica. Esta caída de presión en el pasaje del condensado hace que la fracción del mismo con mayor temperatura se vaporice (vapor flash) inundando todo el recinto (a menor presión, baja la temperatura de vaporización). Así toda la trampa queda a la presión del vapor flash. Las fuerzas actuantes sobre el disco serán: 𝐹𝑠 = 𝑃𝑉𝑠 . 𝑆𝑠 𝐹𝑖 = 𝑃𝑉𝑓 . 𝑆𝑖 𝑆𝑆 < 𝑆𝑖 (𝑝𝑜𝑟 𝑒𝑙 𝑡𝑒𝑡ó𝑛), 𝐹𝑆 < 𝐹𝑖 y la trampa quedaría abierta. A medida que aumenta la temperatura del vapor flash, aumenta su velocidad en la cara inferior, pero no en la superior, donde el vapor flash permanece estático. 𝑉2 𝑃 𝑖 Por Bernoulli: 2𝑔 + 𝛾 + ℎ = 𝑐𝑡𝑡𝑒; donde h se desprecia. Se observa que en la cara inferior el aumento en la velocidad implica una caída en la 𝑃𝑉𝑓 . Por lo tanto llegará un punto en cual la 𝑃𝑉𝑓 en la cara inferior disminuye tanto que la 𝐹𝑖 = 𝐹𝑠 y luego 𝐹𝑖 < 𝐹𝑠 y el disco se cerrará dejando la cámara llena de vapor flash. Al cerrarse la 𝐹𝑠 = 𝑃𝑉𝑓 . 𝑆 y 𝐹𝑖 = 𝑃𝑉𝑓 . 𝑆𝑠 Si bien 𝑃𝑉𝑓 < 𝑃𝑉 , 𝑆𝑠 <<< 𝑆 por lo que 𝑆𝑠 <<< 𝑆, por lo que 𝐹𝑠 > 𝐹𝑖 y la tapa queda cerrada. 26 La tapa y el cuerpo no están aislados, y con el tiempo el vapor flash pierde temperatura hasta que comienza a condensarse. Esto hace que 𝑃𝑉𝑓 caiga hasta que 𝐹𝑖 > 𝐹𝑠 y la trampa se abre. Esta trampa ● puede drenar caudales elevados, ● es económica, ● de funcionamiento intermitente, ● resiste el golpe de ariete, ● puede trabajar con un 𝛥𝑃 bajo (0,7 bar), ● T°max=430°C Link de interés: http://www.tlv.com/global/LA/steam-theory/how-disc-traps-work.html 27 Espesor económico Vapor 136-139 Todas las superficies que transmiten calor deben estar aisladas para reducir las pérdidas de energía y evitar la formación de vapor húmedo y condensado (con los problemas que trae aparejado). Además, para evitar quemaduras. Los aislantes más comunes son lana de vidrio y poliuretano. El espesor del aislante se determina por el método del “espesor económico”, el cual busca un equilibrio entre los Costos Operativos y los Costos de Amortización de la instalación. Costo Operativo: Es la pérdida de energía traducida al costo del combustible. Se calcula conociendo el calor perdido, el poder calorífico del combustible, el costo del combustible y el 𝜂 de la calera. 𝑞. 𝑙 𝐶𝑜𝑝 = [$/ℎ] 𝑃𝑛. 𝜂 𝑙 = 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑙𝑎 𝑐𝑎ñ𝑒𝑟í𝑎 Para el cálculo del calor perdido se considera 𝑞 = 𝑞𝐶𝑜𝑛𝑑𝑢𝑐𝑐𝑖ó𝑛 + 𝑞𝐶𝑜𝑛𝑣𝑒𝑐𝑐𝑖ó𝑛 + 𝑞𝑟𝑎𝑑𝑖𝑎𝑐𝑖ó𝑛 El 𝑞𝐶𝑜𝑛𝑣 se puede considerar despreciable La convección puede ser natural o forzada. W es la velocidad del aire. Todo es dato menos 𝛩𝑆2 el cual se puede estimar despejando de 𝑞 = 𝑞𝐶𝑜𝑛𝑣 + 𝑞𝑟𝑎𝑑 , para cada espesor. Luego se puede calcular el qtotal perdido para diferentes aislantes y trazar la curva q vs e. Costo de amortización: el Ca e calcula como la sumatoria de los costos del aislante, su cobertura 28 y montaje, sobre el tiempo de amortización de la instalación. Luego se grafica Se determina el espesor económico teórico , luego se selecciona el espesor económico comercial que más se acerque (por exceso o defecto). 29 Sistema aire acondicionado Climatizacion 227-231 Es el proceso de tratamiento del aire para que el ocupante de un ambiente se encuentre acogido confortablemente. Factores de ambiente ● Temperatura ● Grado de humedad ● Velocidad del aire ● Limpieza del aire (filtrado) ● Ventilación (renovación) Factores del sistema de Aire Acondicionado ● Cantidad de calor a suministrar o extraer. ● Fuente de aporte de temperatura. ● Tipo de construcción. ● Mampostería. ● Movimiento del sol. ● Condiciones externas (promedio). Refrigeración por compresión La refrigeración por compresión consiste en forzar mecánicamente la circulación de un fluido en un circuito cerrado creando zonas de alta y baja presión con el propósito de que el fluido absorba calor en un lugar y lo disipe en el otro. Una máquina frigorífica por compresión tiene por cometido desplazar energía térmica entre dos puntos. 30 La más sencilla es de ellas es la refrigeración por compresión mecánica de expansión directa. Para lograrlo, 1. se evapora un fluido refrigerante a través de un dispositivo de expansión dentro de un intercambiador de calor, conocido como evaporador, el cual permite una transferencia térmica con su entorno. 2. Durante el cambio de estado el refrigerante en estado gaseoso absorbe energía térmica del medio en contacto con el evaporador. 3. Luego de este intercambio energético, un compresor mecánico se encarga de aumentar la presión del vapor para poder condensarlo dentro de otro intercambiador de calor conocido como condensador y hacerlo líquido de nuevo. 4. Ya que este aumento de presión además produce un aumento en su temperatura, para lograr el cambio de estado del fluido refrigerante es necesario enfriarlo al interior del condensador; esto suele hacerse por medio de aire y/o agua. 5. De esta manera, el refrigerante en estado líquido, puede evaporarse nuevamente a través de la válvula de expansión y repetir el ciclo de refrigeración por compresión. Refrigeración por absorción El sistema de refrigeración por absorción, funciona por calor, y utiliza un fluido frigorígeno que es absorbido y liberado, alternativamente, por el absorbente. Resulta un sistema de absorción tipo, ya que el compresor de un sistema de fluido condensable se sustituye por el conjunto separadorabsorbedor del ciclo de absorción; en la figura anterior se representa un esquema del método de absorción. El fluido frigorígeno es el amoníaco y el absorbente es el agua. 1. El amoníaco líquido provenientente del condensador llega a la válvula de expansión donde disminuye su presión 2. Entra al evaporador donde se evapora extrayendo la energía de la cámara a enfriar y produciendo por lo tanto el efecto frigorífico. 3. El vapor de amoníaco llega al absorbedor. En el absorbedor, el agua líquida absorbe el amoníaco vapor procedente del evaporador, siendo la formación de esta solución líquida exotérmica. Como la cantidad de amoníaco que puede disolverse en agua aumenta cuando la temperatura de la solución disminuye, alrededor del absorbedor circula agua de refrigeración para retirar la energía liberada al entrar el amoníaco en la solución, y mantener la temperatura del absorbedor lo más baja posible. 4. La solución rica de amoníaco-­agua deja el absorbedor y entra en la bomba, donde aumenta su presión hasta la del separador. 5. En el separador al calentar esta mezcla se evapora el amoníaco. El vapor liberado pasa al condensador donde licúa, y la solución pobre restante fluye a través de una válvula de estrangulamiento hacia el absorbedor. 31 El trabajo consumido es el necesario para hacer funcionar la bomba, siendo pequeño en comparación con el trabajo que se necesita para comprimir un refrigerante vapor entre los mismos niveles de presión. Sin embargo, los costes asociados con la fuente de calor y con los equipos que no se necesitan en los sistemas con compresión de vapor pueden cancelar la ventaja del menor trabajo de compresión. Los sistemas de amoníaco-­agua empleados habitualmente tienen algunas modificaciones respecto al ciclo de absorción simple considerado. Dos de las modificaciones comunes son. En: ● Un intercambiador de calor entre el separador y el absorbedor que permite precalentar la solución rica de amoníaco-­agua antes de entrar en el separador, mediante la solución pobre que va desde el separador al absorbedor, reduciéndose el calor transferido al separador. ● La otra modificación que se indica es el rectificador, colocado entre el separador y el condensador; su función es retirar las trazas de agua contenidas en el refrigerante, antes de entrar en el condensador, lo que elimina la posibilidad de formación de hielo en la válvula de expansión y en el evaporador. 32 Instalaciones de aire comprimido - Distribución Siempre con pendiente. Refrigeración a la salida del compresor Comprende las cañerías y accesorios existentes entre el compresor y los consumos. Troncal-Ramal: Cuando se van sumando los ramales va cambiando la sección. Conviene calcular comenzando desde el final. Es posible darle pendiente. La línea siempre está limpia el aire es bastante limpio: una trampa cada 80 mts. Los ramales drenan hacia la troncal Bajadas: cuello de cisne+filtro y regulador Anillo: La mitad del caudal para cada lado. Se trabajará, posiblemente con la mitad de la sección. Se usa más cañerìa. Con consumos que entran y salen, hay una pérdida de carga menor en los consumos más exigidos. Se pueden agregar válvulas y cortar tramos de la instalación. Tener en cuenta que al abrirse un tramo, se tiene una distribución Troncal-ramal. Todo el anillo tendrá la misma sección, 33 Cálculo pulmón y espesor económico del aislante Aire 175-178 J= Volumen del pulmón [m3] Vo= Caudal del compresor [m3/h] V1= Caudal de consumo [m3/h] Z0 = Tiempo de funcionamiento del compresor [h] Z1= Tiempo de parada del compresor [h] P0= Presión de succión a boca libre [Patm=1,033kg/cm2] ΔP= Variación de presión dentro del pulmón. 𝑃0 . 𝑉0 . 𝑍1 = 𝐸𝑛𝑒𝑟𝑔í𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎 𝑝𝑜𝑟 𝑒𝑙 𝑐𝑜𝑚𝑝𝑟𝑒𝑠𝑜𝑟 𝑃0 . 𝑉1 . 𝑍1 = 𝐸𝑛𝑒𝑟𝑔í𝑎 𝑞𝑢𝑒 𝑐𝑜𝑛𝑠𝑢𝑚𝑒 𝑒𝑙 𝑠𝑖𝑠𝑡𝑒𝑚𝑎 V0>V1 𝛥𝑃. 𝐽 = 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑎𝑐𝑢𝑚𝑢𝑙𝑎𝑑𝑜 𝑒𝑛 𝑒𝑙 𝑡𝑎𝑛𝑞𝑢𝑒 Cuando el compresor está trabajando: Cuando el compresor no está funcionando (pero hay consumo): Llamamos: Referimos todo a V0 ● Jugando con ΔP y a se puede ajustar el tamaño del compresor. 34 ● ● ● ● ● ● Compensa variaciones en el consumo. Genera inercia en el arranque Acumula energía Reduce la velocidad del aire: Produce condensación, puede suplir un equipo de refrigeración Amortigua la corriente pulsante que genera el compresor Si el consumo varía mucho se DEBE instalar un pulmón 35 Selección compresores Aire Compresores: existen dos tipos: ● Dinámicos o de flujo continuo: Aceleran el fluido en el rotor y en los difusores y volutas se transforma en presión. ○ Compresores de flujo axial: El compresor axial consiste en un rotor de forma cilíndrica que gira dentro de una carcasa o estator. El fluído de trabajo circula por el espacio anular entre el rotor y el estator, pasando por hileras de álabes fijos y móviles. La rotación acelera el fluido en el sentido axial comunicándole de esta forma una gran cantidad de energía cinética a la salida del compresor, y por la forma constructiva, se le ofrece al aire un mayor espacio de modo que obligan a una reducción de la velocidad. Esta reducción se traduce en una disminución de la energía cinética, lo que se justifica por haberse transformado en energía de presión. Con este tipo de compresor se pueden lograr grandes caudales (200.000 a 500.000 m³/h) con flujo uniforme pero a presiones relativamente bajas (5 bar). ○ Compresores de flujo radial. En este caso, el aumento de presión del aire se obtiene utilizando el mismo principio anterior, con la diferencia de que en este caso el fluido es impulsado una o más veces en el sentido radial. Por efecto de la rotación, los álabes comunican energía cinética y lo dirigen radialmente hacia fuera, hasta encontrarse con la pared o carcasa que lo retorna al centro, cambiando su dirección. En esta parte del proceso el aire dispone de un mayor espacio disminuyendo por tanto la velocidad y la energía cinética, lo que se traduce en la transformación de presión. Este proceso se realiza tres veces en el caso de la figura, por lo cual el compresor es de tres etapas. Se logran grandes caudales pero a presiones también bajas. El flujo obtenido es uniforme. ● ○ Compresores de flujo mixto. Volumétricos o de desplazamiento positivo:usan pistones ● A pistón 36 ○ ○ ○ ○ ● De simple Efecto (a): Trabaja sobre una sola cara, del lado de la cabeza del cilindro. El volumen de aire desplazado es igual a la carrera por la sección del pistón. De doble efecto (b): Trabaja sobre dos caras, por lo que hay dos cámaras. El volumen es CASI el doble del producto sección por carrera. De pistón diferencial (c): Compresor de doble efecto, pero con diámetros diferentes, para conseguir compresión en dos etapas. Dada la posición de los pistones tienen aplicaciones limitadas y están cayendo en desuso. Compresión en varias etapas (b): El aire se comprime en varias etapas. Los más comunes son de dos etapas. Etapa de baja Presión: 2 a 3 bar Etapa de Alta Presión: 5 a 20 bar. Refrigerados por aire o agua. Aire sale a 130°C. Tipo Roots: Se conocen como sopladores. El gas que entra queda atrapado entre los lóbulos y la carcasa. Se obtienen bajas presiones (1,8kg/cm2), se pueden usar varias etapas, pero no es económico. El caudal llega a los 60.000m3/h. Los lóbulos no toca las paredes, por lo que 37 no necesitan lubricación y suministran aire limpio. ● Rotativos volumétricos o a paletas: En la cavidad cilíndrica está alojado un rotor excéntrico con ranuras profundas dentro de las que se deslizan paletas, que son empujadas por la fuerza centrífuga. El gas entra y es atrapado en los espacios entre las paletas y la carcasa y es comprimido al girar el rotor y disminuir el espacio. Con una etapa se consiguen 4kg/cm2 y con dos, 8kg/cm2 de manera muy económica. El caudal puede llegar a 60.000m3/h. ● Engranajes helicoidales: Las revoluciones sucesivas de los lóbulos reducen progresivamente el volumen de gas atrapado y por consiguiente su presión, el gas así comprimido es forzado axialmente por la rotación de los lóbulos helicoidales hasta 1ª descarga. La relación de compresión de un solo escalón se sitúa normalmente entre 2,5 y 3,5 para caudales del orden 900 a 15.000 m³/h. La velocidad de rotación es elevada, del orden de 5.000 a 25.000 rpm. 38 39