- Ninguna Categoria

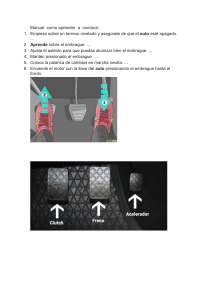

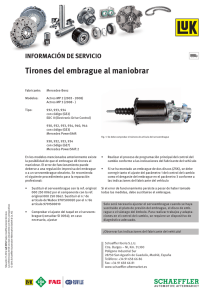

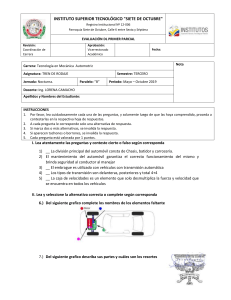

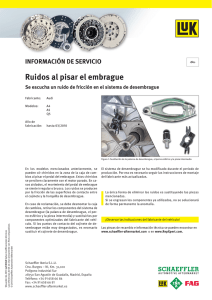

Curso Embragues LuK: Fallos en Vehículos Comerciales

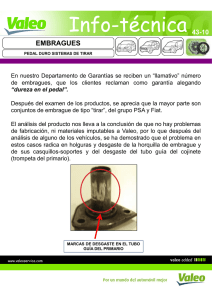

Anuncio