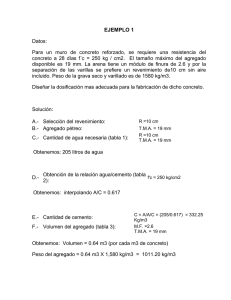

TECNOLOGIA DEL CONCRETO (IP38) Sección: Profesores: Carlos Alberto Huerta Campos PROBLEMA 1.Diseñar una mezcla de concreto para una estructura en la zona de Ica el vaciado se hará por medio de un equipo de bombeo por lo que se requiere que sea trabajable, la estructura no va a estar expuesta al ataque de sulfatos. La resistencia a la compresión requerida por el proyectista es de 280 kg/cm2 a los 28 días; el asentamiento recomendado es de 6”. La desviación estándar = 27 kg/cm2. El elemento estructural que vaciar serán columnas de 30* 30 cm de sección. Aplicar el método de ACI. Características físicas de los agregados: Descripción Peso específico de masa seca (kg/m3) Peso unitario suelto seco (kg/m3) Peso unitario compactado seco (kg/m3) Contenido de humedad (%) Porcentaje de absorción (%) Perfil A. Fino 2210 1400 1450 1,2 1,7 --- A. Grueso 2330 1370 1407 1,7 0,5 Angular Granulometría.AGREGADO FINO Malla % RET. ACUM. 3/8” 0,0 N° 4 8,0 N° 8 15,0 N° 16 27,0 N° 30 67,0 N° 50 75,0 N° 100 89,0 Fondo 100,0 AGREGADO GRUESO Malla % RET. ACUM. 1” 0,0 3/4” 10,0 1/2” 37,0 3/8” 70,0 1/4” 87,0 Nº 4 97,0 Fondo 100,0 Cemento Portland Tipo I, Peso específico = 3,15gr. pág. 1 Pasos básicos para diseñar una mezcla de concreto: 1. Recaudar el siente conjunto de información: Los materiales Del elemento a vaciar, tamaño y forma de las estructuras Resistencia a la compresión requerida Condiciones ambientales durante el vaciado Condiciones a la que estará expuesta la estructura 2. Determinar la resistencia requerida f’c = resistencia a la compresión (kg/cm2) resistencia de diseño establecida por el Ingeniero Estructural Del ACI 318-99 se tiene: f’c r = f’c + 1.33 𝜎 ……………………………. (1) f’c r = f’c + 2.33 𝜎 – 35 ……………………. (2) donde: 𝜎 ………… : desviación standard (kg/cm2) f’c r …….. : Resistencia a la compresión requerida (kg/cm2) Se escogerá el de mayor valor de las fórmulas (1) y (2) 3. Seleccionar el Tamaño Máximo Nominal (TMN) del agregado grueso La mayoría de veces son las características geométricas y las condiciones de refuerzo de las estructuras las que limitan el tamaño máximo del agregado que pueden utilizarse, pero a la vez existen también consideraciones a tomar en cuenta como la producción, el transporte y la colocación del concreto que también pueden influir en limitarlo. El tamaño máximo nominal del agregado grueso no deberá ser mayor de uno de estos puntos: 1/5 de la menor dimensión entre las caras del encofrado 1/3 del peralte (altura) de la losa 3/4 del espacio libre mínimo entre barras individuales de refuerzo Estas limitaciones a menudo se evitan la trabajabilidad y los métodos de compactación son tales que el concreto puede colocarse sin dejar zonas o vacíos en forma de panal. Muchas veces la selección del tamaño máximo de agregado esta en función de la disponibilidad del material y por su costo. 4. Selección del Asentamiento Si el asentamiento no se encuentra especificado entonces se puede partir con los valores indicados en la tabla 02 en el caso de tener solo aire atrapado y la tabla 06 si contiene aire incorporado. 5. Determinar el volumen del agua La cantidad de agua (por volumen unitario de concreto) que se requiere para producir un asentamiento dado, depende del tamaño máximo de agregado, de la forma de las partículas y gradación de los agregados y de la cantidad de aire incluido. La tabla 01 proporciona estimaciones de la cantidad de agua requerida en la mezcla de concreto, en función del tamaño máximo de agregado, y asentamiento con aire y sin aire. Según la textura y forma del agregado, los requisitos de agua en la pág. 2 mezcla pueden ser mayores o menores que los valores tabulados, pero estos ofrecen suficiente aproximación para una primera mezcla de prueba. Estas diferencias de demanda de agua no se reflejan necesariamente en la resistencia, puesto que pueden estar involucrados otros factores compensatorios. Por ejemplo, con un agregado grueso angular uno redondeado, ambos de buena cálida y de gradación semejante, puede esperarse que se produzcan concretos que tengan resistencia semejante, utilizando la misma cantidad de cemento, a pesar de que resulten diferencia en la relación agua/cemento debidas a distintos requisitos de agua de la mezcla. La forma de la partícula, por si misma, no es un indicador de que un agregado estará por encima o por debajo del promedio de su resistencia potencial. 6. Determinar el contenido del aire El ACI 211 establece una tabla que proporciona aproximadamente el porcentaje de contenido de aire atrapado en una mezcla de concreto en función del tamaño máximo nominal del agregado grueso. La tabla 02 indica la cantidad aproximada de contenido de aire atrapado que se espera encontrar en concreto sin aire incluido. En el caso del contenido de aire incorporado también presenta una tabla indicando valores aproximado en función además de las condiciones de exposición, suave moderada y severa. Esto valores señalados en la tabla 06 no siempre pueden coincidir con las indicadas en algunas especificaciones técnicas. Pero muestra los niveles recomendables del contenido promedio de aire para el concreto, cuando el aire se incluye a propósito por razones de durabilidad. 7. Seleccionar la relación agua / cemento La relación de agua/cemento requerida determina no solo por los requisitos de resistencia, sino también por los factores como la durabilidad y propiedades para el acabado. Puestos que distintos agregados y cementos producen generalmente resistencias diferentes con la misma relación agua/cemento, es muy conveniente conocer o desarrollar la relación entre la resistencia y la relación agua /cemento de los materiales que se usaran realmente. 8. Cálculo del contenido de cemento Se obtiene dividiendo los valores hallados en los pasos (5) / (7). 9. Cálculo de los pesos de los agregados Está en función del método de diseño especifico a emplear o basado puntualmente en alguna teoría de combinación de agregados. 10. Presentar el diseño de mezclas en condiciones secas 11. Corrección por humedad del diseño de mezcla en estado seco Hay que tener una cuenta la humedad de los agregados para pesarlo correctamente. Generalmente los agregados están húmedos y a su peso seco debe sumarse el peso del agua que contienen, tanto absorbida como superficial. Pesos agregado húmedo = Peso agregado seco x (1 + C.H. %) pág. 3 El agua que va agregarse a la mezcla de prueba debe reducirse en una cantidad igual a la humedad libre que contiene el agregado, esto es, humedad total menos absorción. Aporte de húmeda de los agregados: Por absorción: L1 = peso agregado seco * %absorción del agregado Por contenido de humedad: L2 = peso agregado seco * %C.H. del agregado Entonces: Agua efectiva = Agua de diseño + L1 – L2 12. Presentar el diseño de mezcla en condiciones húmedas 13. Realizar los ajustes a las mezclas de pruebas Para obtener las proporciones de la mezcla de concreto que cumpla las características deseadas, con los materiales disponibles se preparar una primera mezcla de prueba con unas proporciones iniciales que se determinan siguiendo los pasos que a continuación se indican. A esta mezcla de prueba se le mide su consistencia y se compara con la deseada; si difieren, se ajustan las proporciones. Se prepara, luego, una segunda mezcla de prueba con las proporciones ajustadas, que ya garantiza la consistencia deseada; se toma muestras de cilindro de ella y se determina su resistencia a la compresión, se compara con la resistencia deseada y si difieren, se reajustan las proporciones. Se prepara una tercera mezcla de prueba con las proporciones reajustadas que debe cumplir con la consistencia y la resistencia deseadas; en el caso de que no cumpla alguna de las condiciones por algún error cometido o debido a la aleatoriedad misma de los ensayos, se pueden ser ajustes semejantes a los indicados hasta obtener los resultados esperados. Como puede verse el procedimiento de dosificación de mezclas se basa en el método de “ensayo y error” que en este caso converge rápidamente con el sistema de ajuste y reajuste. pág. 4 Características de los materiales: Cemento: Marcar y tipo……………………………….………: Sol – Portland Tipo I Procedencia……………………………….………..: Cementos Lima Densidad del cemento………………………….: 3.15 g/cm3 Peso específico relativo del cemento……: 3.15 Agua: Agua potable de la red pública del distrito de Ica, departamento de Ica – Perú Peso específico………..: 1000 kg/m3 Agregados: AGREGADO FINO Descripción Peso específico de masa seca (kg/m3) Peso unitario suelto seco (kg/m3) Peso unitario compactado seco (kg/m3) Contenido de humedad (%) Porcentaje de absorción (%) Módulo de fineza Tamaño Máximo Nominal (TMN) Cantera AGREGADO GRUESO Datos obtenidos 2210 1400 1450 1.2 1.7 2.81 N° 4 Palomino Parcona Ica Descripción Peso específico de masa seca (kg/m3) Peso unitario suelto seco (kg/m3) Peso unitario compactado seco (kg/m3) Contenido de humedad (%) Porcentaje de absorción (%) Módulo de fineza Tamaño Máximo Nominal (TMN) Cantera Datos obtenidos 2330 1370 1407 1.7 0.5 7.14 3/4" Palomino Parcona Ica pág. 5 Característica del Concreto: Resistencia a compresión del proyecto ……..: 280 kg/cm2 Desviación Standard – Planta concretera …..: 27 kg/ cm2 Tipo de Asentamiento ……………………………….: Columna Asentamiento …………………………………………...: Concreto Blando (Fluida Dato de Asentamiento recomendado = 6” De acuerdo a la tabla corresponde a Concreto Blando (Fluido) 𝐴𝑠𝑒𝑛𝑡𝑎𝑚𝑖𝑒𝑛𝑡𝑜 𝑒𝑛 𝑐𝑚 = 6" ∗ 2.54 = 15.24 𝑐𝑚 Condiciones ambientales y de exposición: Durante el vaciado Temperatura promedio ambiente ……………. : 24°C Humedad relativa ………………………………………: 51% Temperatura en el departamento de ICA: Fuente: https://www.senamhi.gob.pe/?p=pronostico-detalle&dp=11&localidad=0029 Condiciones a la que estará expuesta: Normales pág. 6 Procedimiento ACI 1) Resistencia requerida (Paso 1): De las especificaciones técnicas se tiene: f’c = 280 kg/cm2 𝜎 = 27 kg/cm2 Del ACI 318-99 se tiene: f’c r = f’c + 1.33 𝜎 ……………………………. (1) f’c r = f’c + 2.33 𝜎 – 35 ……………………. (2) donde: 𝜎 ………… : desviación standard (kg/cm2) f’c r …….. : Resistencia a la compresión requerida (kg/cm2) Se escogerá el de mayor valor de las fórmulas (1) y (2) Reemplazando fórmulas (1) y (2): f’c r = 280 + 1.33 (27) = 315.91 kg/cm2 ……………………………. (1) f’c r = 280 + 2.33(27) – 35 = 307.91 kg/cm2…..…………………. (2) Se escogerá el de mayor valor de las fórmulas (1) y (2) f’c r = 315.91 kg/cm2 2) Cálculo del Tamaño Máximo Nominal (TMN) (Paso 2): De acuerdo al Reglamento Nacional de Edificaciones; E.060 – Capitulo 7 (Detalles de Refuerzo) – 7.7 Recubrimiento de concreto para el refuerzo; 7.7.1 Concreto construido en sitios (no preesforzado) Equivalencia: 40 mm * 1 cm / 10 mm = 4.0 cm 4.0 cm * 1 m / 100 cm = 0.04 m De acuerdo al Reglamento Nacional de Edificaciones; E.060 – Capitulo 2 (Materiales) – 3.2 Agregados – 3.2.10 nos dice: El tamaño máximo nominal del agregado grueso no deberá ser mayor de: 1/5 de la menor dimensión entre las caras del encofrado 1/3 del peralte (altura) de la losa 3/4 del espacio libre mínimo entre barras de refuerzo individuales o en paquetes o tendones o ductos de presfuerzo pág. 7 Condición 1 Para la condición 1, el tamaña máximo no puede ser mayor a 1/5 de la menor dimensión entre las caras del encofrado. Distancia entre las caras del encofrado = 30 cm – 3 cm (revestimiento o tarrajeo) = 27 cm 1 𝑇𝑀 < ∗ 27𝑐𝑚 5 40 𝑚𝑚 < 1 ∗ 270 𝑚𝑚 5 𝟒𝟎 𝒎𝒎 < 𝟓𝟒 𝒎𝒎 𝒐𝒌! Figura 1. Sección transversal de la Columna. Condición 2 La condición no aplica para este ejercicio ya que es el diseño para una columna y no una losa. r: recubrimiento → 4 cm = 40 mm ø: Diámetro de varilla → 1” = 2.54 cm = 25.4 mm S: Espaciamiento mínimo entre varilla → 13.92 cm Condición 3 Para la condición 3, se calculó la separación mínima entre varilla que corresponde a la sección transversal de la columna 30 cm menos el revestimiento o tarrajeo, el recubrimiento y diámetro de varilla obteniendo un resultado de 13.92 cm. El tamaño máximo no puede ser mayor a ¾ del valor descrito 𝑇𝑀 < 3 3 ∗ 13.92 𝑐𝑚 → 40 𝑚𝑚 < ∗ 139.2 𝑚𝑚 → 𝟒𝟎 𝒎𝒎 < 𝟏𝟎𝟒. 𝟒𝒎𝒎 𝒐𝒌! 4 4 Para las 3 primeras condiciones el Tamaño Máximo Nominal debe ser 4 cm = 40 mm, y lo que plantea el problema, de acuerdo a la condición 4 que nos dice que se utilizar un material de 3/4" = 19.05 mm. GRANULOMETRIA Condición 4 AGREGADO GRUESO El TMN corresponde al menor tamiz de Retenido TAMIZ la serie utilizada que produce el primer Acumulado Pulg. mm (%) retenido y es mayor o igual al 5% de la muestra. 1" 25.0 0 3/4" 19.0 10 De acuerdo a la figura 2., para saber la 1/2" 12.5 37 3/8" 9.5 70 cantidad de la muestra se debe saber el 1/4" 4.76 87 diámetro del agregado grueso 3/4”, N° 4 4.76 97 Fondo 100 esto quiere decir para 3/4” la cantidad Figura 3. Cuadro de Tamiz de la muestra es 5.0 kg. retenido en %. Primer retenido = 3/4” = 19.05 mm Retenido acumulado = 10 % Muestra = 5.0 kg 𝑃𝑟𝑖𝑚𝑒𝑟 𝑟𝑒𝑡𝑒𝑛𝑖𝑑𝑜 ≤ 5 ∗ 5% = 25% → 𝟏𝟎% ≤ 𝟐𝟓% 𝒐𝒌! El Tamaño Máximo Nominal (TMN) a emplear = 3/4” NORMA NTP 400.012 NORMA NTP 400.037 NORMA ASTM C136 NORMA ASTM C33 Tamaño Ma´ximo Nominal Aberturas Cuadrada; mm. (pulg.) Cantidad de la Muestra de Ensayo, Minimo kg. (lb.) milimetros pulgadas kilogramos libras 9.5 3/8" 1 2 12.5 1/2" 2 4 19.0 3/4" 5 11 25.0 1" 10 222 37.5 1 1/2" 15 33 50.0 2" 20 44 63.0 2 1/2" 35 77 75.0 3" 60 130 90.0 3 1/2" 100 220 100.0 4" 150 330 125.0 5" 300 660 Figura 2. Cuadro de cantidad de muestreo en kg. pág. 8 3) El Asentamiento (Paso 3): El revenimiento consiste en medir el hundimiento que sufre una pila de concreto fresco en forma de cono truncado de concreto fresco al retirarle el apoyo; para hacer esta prueba se usa un molde metálico, cuyas medidas son 30 cm de altura, 10 cm en su base superior y 20 cm en su base de apoyo llamado Cono de Abrams. Dato del proyectista, en nuestro caso dato del problema: Dato de Asentamiento recomendado = 6” (pulgadas) De acuerdo a la tabla 10.4.6.1.1. corresponde a Concreto Blando (Fluido) 𝑨𝒔𝒆𝒏𝒕𝒂𝒎𝒊𝒆𝒏𝒕𝒐 = 𝟔" ∗ 𝟐. 𝟓𝟒 = 𝟏𝟓. 𝟐𝟒 𝒄𝒎 4) Contenido de Agua (Paso 4): Se tiene, asentamiento = 6” (pulgadas). Utilizando la Tabla 01 Agua = 216 litros / m3 pág. 9 5) Contenido de Aire (Paso 5): Se tiene, TMN del Agregado Grueso = 3/4” (pulgadas). Utilizando la Tabla 02 Aire atrapado = 2.0 % 6) Relación Agua / Cemento (Paso 6): Se tiene, f’c r = 315.91 kg/cm2 requerida, para poder obtener el concreto con aire y sin él; debemos interpolar las equivalencias de la Tabla 05. Interpolación lineal x = 315.91 kg/cm2 y = 0.53 x0 = 300 y0 = 0.55 x y=? 𝑦1 − 𝑦0 x1 = 350 y1 = 0.48 𝐹𝑜𝑟𝑚𝑢𝑙𝑎 𝑑𝑒 𝑖𝑛𝑡𝑒𝑟𝑝𝑜𝑙𝑎𝑐𝑖𝑜𝑛 = 𝑦 = 𝑦0 + ∗ (𝑥 − 𝑥0 ) 𝑥1 − 𝑥0 𝐹𝑜𝑟𝑚𝑢𝑙𝑎 𝑑𝑒 𝑖𝑛𝑡𝑒𝑟𝑝𝑜𝑙𝑎𝑐𝑖𝑜𝑛 = 𝑦 = 0.55 + 0.48 − 0.55 ∗ (315.91 − 300) = 0.527726 350 − 300 Se obtiene como resultado la relación Agua / Comento. A/C = 0.53 La resistencia a los 7 días normalmente se estima como 75% de la resistencia a los 28 días, y las resistencias a los 56 y 90 días son aproximadamente 10% y 15% mayores que la resistencia a los 28 días. Figura 5. Variación de resistencias típicas para relaciones agua / cemento de concreto de cemento portland basadas en más de 100 diferentes mezclas de concreto 1985 y 1999. Como se puede observar, conforme aumenta la relación A/C disminuye la resistencia a la compresión, lo que afecta también a la resistencia a la flexión, tracción y la adherencia entre el concreto y el acero. La determinación de la resistencia a la compresión es efectuada por medio de ensayos a la compresión de cilindros de concreto de 150 mm (6” pulgadas) de diámetro 300mm (12” pulgadas) de altura. pág. 10 7) Contenido del Cemento (Paso 7): Se obtiene dividiendo los valores hallados en el Paso 4 / Paso 6. Agua = 216 litros / m3 Relación agua / cemento (A/C) = 0.53 Contenido de Cemento = 𝑨⁄(𝐀⁄𝑪) = 𝟐𝟏𝟔 𝟎.𝟓𝟑 = 𝟒𝟎𝟕. 𝟓𝟒𝟕𝟏 𝒌𝒈 Contenido de Cemento = 407.5471 kg Peso de una bolsa de Cemento = 42.50 kg Factor cemento = Contenido de Cemento/peso de una bolsa de cemento = 407.5471 kg /42.50 kg. Factor Cemento = 9.5893 bolsas quiere decir que en un metro cubico de concreto de las características estudiadas entran 9.5893 bolsas de cemento. 8) Selección del Peso del Agregado Grueso (Paso 8): Para utilizar la Tabla 04, debemos primero calcular el Módulo de finura de los agregados. AGREGADO FINO TAMIZ Pulg. mm 3/8" N° 4 N° 8 N° 16 N° 30 N° 50 N° 100 Fondo 50.0 37.5 25.0 19.0 12.5 9.5 4.76 AGREGADO GRUESO Retenido Acumulado (%) Pulg. mm 0.0 8.0 15.0 27.0 67.0 75.0 89.0 100.0 1" 3/4" 1/2" 3/8" 1/4" N° 4 Fondo 25.0 19.0 12.5 9.5 4.76 4.76 Figura 4. Cuadro de Tamiz retenido en %. TAMIZ Retenido Acumulado (%) 0 10 37 70 87 97 100 Figura 3. Cuadro de Tamiz retenido en %. Calculo para Agregado Grueso: 𝑀𝐹 = 0 + 0 + 10 + 37 + 70 + 97 + 500 = 𝟕. 𝟏𝟒 100 Calculo para Agregado Fino: 𝑀𝐹 = 8 + 15 + 27 + 67 + 75 + 89 = 𝟐. 𝟖𝟏 100 pág. 11 La norma ASTM, que debe tener un modulo de finura no menor de 2.30 ni mayor que 3.10. 𝑀𝐹 = 2.30 ≤ 𝟐. 𝟖𝟏 ≤ 3.10 Interpolación lineal x0 = 2.80 y0 = 0.62 x =2.81 y = 0.619 x1 = 3.00 y1 = 0.60 De la Tabla 04 determinamos lo siguiente: Peso del agregado grueso b = 0.619 Peso Unitario Compactado Seco del Agregado Grueso b0 = 1407 𝒃⁄𝒃𝟎 = 𝟎. 𝟔𝟏𝟗 ∗ 𝟏𝟒𝟎𝟕 = 𝟖𝟕𝟎. 𝟗𝟑𝟑 𝒌𝒈 9) Sumatoria de Volúmenes Absolutos (Paso 9): Para determinar la sumatoria de volúmenes absolutos, necesitamos algunos datos obtenidos, y convertir en sus unidades. Cemento: Densidad del cemento………………………….: 3.15 g/cm3 𝑔 1𝑘𝑔 1000000 𝑐𝑚3 𝑘𝑔 𝑃𝑒𝑠𝑜 𝑒𝑠𝑝𝑒𝑐í𝑓𝑖𝑐𝑜 𝑑𝑒𝑙 𝑐𝑒𝑚𝑒𝑛𝑡𝑜 = 3.15 3 ∗ ∗ = 3150 3 𝑐𝑚 1000 𝑔 𝑚3 𝑚 Datos: Peso del Cemento = 407.5471 kg Peso específico del cemento = 3150 kg/m3 Peso del Agua = 216 m3 Peso específico del Agua = 1000 m3 Volumen del aire = 2% Peso del Agregado Grueso = 870.933 kg Peso específico del Agregado Grueso = 2330 kg/ m3 Cálculo de volúmenes: Volumen de Cemento = peso del Cemento /peso específico del Cemento 407.5471 kg Volumen de Cemento = =0.1294 m3 3150 kg/m3 Volumen de Agua = peso del Agua /peso específico del Agua 216 m3 Volumen de Agua = = 0.216 m3 1000 m3 Volumen de Aire = 0.020 m3 pág. 12 Volumen del Agregado Grueso = peso del Agregado Grueso /peso específico del Agregado Grueso 870.933 kg Volumen del Agregado Grueso= = 0.3738 m3 2330 kg/m3 Cálculo de volúmenes Volumen del Cemento 0.12938 m3 Volumen de Agua 0.2160 m3 Volumen de Aire 0.0200 m3 Volumen del Agregado Grueso 0.37379 m3 Volumen Total sin Agregado Fino 0.73917 m3 10) Volumen del Agregado Fino (Paso 10): Para determinar el Volumen del agregado fino, tendremos que tomar la sumatoria de volúmenes (cemento, agua, aire y agregado grueso) y restarlo, ya que se sabe que para este diseño se realiza para 1 m3. Formula: 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒𝑙 𝐴𝑔𝑟𝑒𝑔𝑎𝑑𝑜 𝐹𝑖𝑛𝑜 = 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 1 𝑚3 − 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑡𝑜𝑡𝑎𝑙 𝑠𝑖𝑛 𝑎𝑔𝑟𝑒𝑔𝑎𝑑𝑜 𝑓𝑖𝑛𝑜 Volumen del Agregado Fino = 1 – 0.73917 = 0.260829 m3 Volumen del Agregado Fino = 0.260829 m3 11) Peso del Agregado Fino (Paso 11): Para determinar el Peso del agregado fino, tendremos que tomar el volumen del agregado fino y multiplicarlo por su peso específico. Formula: 𝑃𝑒𝑠𝑜 𝑑𝑒𝑙 𝐴𝑔𝑟𝑒𝑔𝑎𝑑𝑜 𝐹𝑖𝑛𝑜 = 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒𝑙 𝐴𝑔𝑟𝑒𝑔𝑎𝑑𝑜 𝐹𝑖𝑛𝑜 ∗ Peso específico A. F. Volumen del Agregado Fino = 0.260829 m3 Peso específico A.F. = 2210 kg/ m3 Peso del Agregado Fino = 0.260829 x 2210 = 833.76891 kg Peso del Agregado Fino = 576.4320 kg 12) Presentación de diseño en Estado Seco (Paso 12): Diseño en Estado Seco Cemento 407.5471 kg Agua 216 litros Agregado Fino 833.76891 kg Agregado Grueso 576.4320 kg pág. 13 13) Corrección por Humedad de los Agregados Grueso (Paso 13): Datos: Peso Seco del Agregado Grueso = 870.9330 kg Peso Seco del Agregado Fino = 576.4320 kg Contenido de Humedad % A.F. = 1.2 Contenido de Humedad % A.G. = 1.7 Formula de Peso Corregido del Agregado Finura 𝑤% 𝐶𝑜𝑟𝑟𝑒𝑐𝑐𝑖𝑜𝑛 𝑝𝑜𝑟 ℎ𝑢𝑚𝑒𝑑𝑎𝑑 = (𝑝𝑒𝑠𝑜 𝑠𝑒𝑐𝑜 𝑑𝑒𝑙 𝐴. 𝐹. ) ∗ (( ) + 1) 100 W% = Contenido de Humedad Peso Corregido del Agregado Grueso 1.7 𝐶𝑜𝑟𝑟𝑒𝑐𝑐𝑖𝑜𝑛 𝑝𝑜𝑟 ℎ𝑢𝑚𝑒𝑑𝑎𝑑 = (870.9330) ∗ (( ) + 1) = 885.7389 𝑘𝑔 100 Peso Corregido del Agregado Fino 1.2 𝐶𝑜𝑟𝑟𝑒𝑐𝑐𝑖𝑜𝑛 𝑝𝑜𝑟 ℎ𝑢𝑚𝑒𝑑𝑎𝑑 = (576.4320) ∗ (( ) + 1) = 583.3492 𝑘𝑔 100 Resultados Corrección por Humedad del Agregado Grueso = 885.7389 kg Corrección por Humedad del Agregado Fino = 583.3492 kg 14) Humedad Superficial (Paso 14): Datos: Contenido de Humedad % A.F. = 1.2 Porcentaje de Absorción % A.F. = 1.7 Contenido de Humedad % A.G. = 1.7 Porcentaje de Absorción % A.G = 0.5 Formula de Humedad Superficial 𝐶𝑜𝑟𝑟𝑒𝑐𝑐𝑖𝑜𝑛 𝑝𝑜𝑟 ℎ𝑢𝑚𝑒𝑑𝑎𝑑 = (𝑤% − 𝑎𝑏𝑠. %) W % = Contenido de Humedad Abs. % = Porcentaje de Absorción Agregado Grueso 𝐻𝑢𝑚𝑒𝑑𝑎𝑑 𝑆𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑎𝑙 = (1.7 − 0.5) = 1.2 Agregado Fino 𝐻𝑢𝑚𝑒𝑑𝑎𝑑 𝑆𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑎𝑙 = (1.20 − 1.7) = −0.5 Resultados Humedad Superficial del Agregado Grueso = 1.2 Humedad Superficial del Agregado Fino = -0.5 pág. 14 15) Aporte de Agua a la Mezcla de los Agregados (Paso 15): Datos: Peso Corregido del Agregado Grueso = 885.7389 kg Peso Corregido del Agregado Fino = 583.3492kg Humedad Superficial % A.G. = 1.2 Humedad Superficial % A.F. = -0.5 Formula de Aporte de Agua a la Mezcla de los Agregado Finura 𝐴𝐹𝑖𝑛𝑜 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜 𝑝𝑜𝑟 ℎ𝑢𝑚𝑒𝑑𝑎𝑑 𝐴𝐹𝑖𝑛𝑜 = 𝐻𝑢𝑚𝑒𝑛𝑑𝑎𝑑 𝑆𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑎𝑙 𝑑𝑒 𝐴𝑟𝑒𝑛𝑎𝑠 ∗ ( ) 100 𝐴𝐺𝑟𝑢𝑒𝑠𝑜 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜 𝑝𝑜𝑟 ℎ𝑢𝑚𝑒𝑑𝑎𝑑 𝐴𝐺𝑟𝑢𝑒𝑠𝑜 = 𝐻𝑢𝑚𝑒𝑛𝑑𝑎𝑑 𝑆𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑎𝑙 𝑑𝑒 𝐺𝑟𝑎𝑣𝑎𝑠 ∗ ( ) 100 Aporte de Agua a la Mezcla del Agregado Fino 583.3492 𝐴𝐹𝑖𝑛𝑜 = −0.5 ∗ ( ) = −2.91675 𝑙𝑖𝑡𝑟𝑜𝑠 100 Aporte de Agua a la Mezcla del Agregado Grueso 885.7389 𝐴𝐺𝑟𝑢𝑒𝑠𝑜 = 1.2 ∗ ( ) = 10.6289𝑙𝑖𝑡𝑟𝑜𝑠 100 Aporte de Agua de los Agregados 𝐴𝐹𝑖𝑛𝑜 + 𝐴𝐺𝑟𝑢𝑒𝑠𝑜 = −2.91675 + 10.6289 = 7.7121 𝑙𝑖𝑡𝑟𝑜𝑠 Aporte de Agua = 7.7121 litros 16) Agua Efectiva (Paso 16): formula: Agua Efectiva = Agua de diseño – (Aporte de agua de los agregados) Agua Efectiva = 216 – 7.7121 Agua Efectiva = 208.29 litros 17) Proporcionamiento de Diseño (Paso 17): Datos: Cemento = 407.5471 kg Agregado Fino = 583.3492 kg Agregado Grueso = 885.7389 kg Agua = 208.29 litros Aire = 2% Proporción Diseño Corregido Factor Cemento Cemento kg 407.55 1 Agregado Grueso Agregado Fino kg kg 885.74 583.3492 2.17 1.43 Agua Litros 208.29 21.72 Aire % 2.00 2.00 Proporción a solicitar: 1 : 2.17 : 1.43 : 21.72 pág. 15