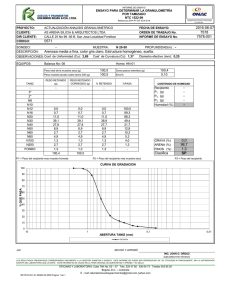

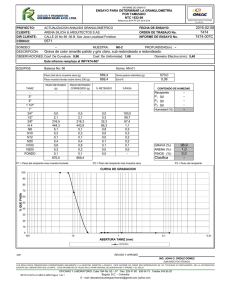

DETERMINACIÓN DE LA RESISTENCIA DEL AGREGADO GRUESO AL DESGASTE POR ABRASIÓN UTILIZANDO EL APARATO MICRO-DEVAL I.N.V. E – 238 – 07 1. OBJETO 1.1 Esta norma describe la forma de medir la resistencia a la abrasión de una muestra de agregado grueso. 1.2 En esta n orma los textos de la notas de referencia y pie de página proporcionan únicamente material con fin explicativo o aclaratorio. Estas notas (excluyendo aquellas en las tablas y figuras) no se deberán considerar como requisitos del método de prueba. 1.3 Los valores se deben expresar en unidades SI. 1.4 Esta norma no considera los problemas de seguridad asociados con su uso. Es responsabilidad de quien la emplee , establecer prácticas apropiadas de seguridad y salubridad y determinar la aplicabilidad de limitaciones regulatorias antes de su empleo. 2. RESUMEN DEL MÉTODO El ensayo Micro-Deval, en agregados gruesos, es una medida de la resistencia a la abrasión y durabilidad de agregados pétreos que han sido sometidos a la acción combinada de abrasión y molienda con bola s de acero en presencia de agua. La muestra con graduación normalizada es inicialmente sumergida en agua por no menos de una hora. La muestra es entonces colocada en un recipiente de acero con 2.0 litros de agua y una carga abrasiva consistente en 5000 g de bolas de acero de 9.5 mm de diámetro. El recipiente, agregado, agua y carga se rotan a 100 rpm por 2 horas. La muestra luego es lavada y secada en horno. La pérdida es la cantidad de material que pasa el tamiz de 1.18 mm (No 16), expresada como porcentaje de la masa original de la muestra. 3. USO Y SIGNIFICADO 3.1 La prueba de Micro Deval en agrega dos gruesos determina la pérdida por abrasión en presencia de agua y de una carga abrasiva. Muchos agregados son más débiles en estado húmedo que secos y el uso del agua en este ensayo mide esta reducción de resistencia en contraste con otros ensayos que se realizan con agregados secos solamente. Proporciona información útil para juzgar la resistencia desgaste/abrasión y durabilidad/solidez de agregados sujetos a abrasión y acción de desintegración con el medio ambiente cuando no existe información adecuada de este tipo de comportamiento. Instituto nacional de vías 3.2 4. El ensayo Micro-Deval es un ensayo útil como control de calidad porque detecta cambios en las propiedades de un agregado procesado de una fuente como parte de un control de calidad o para asegurar la calidad de un proceso. DEFINICIONES 4.1 Muestra de ensayo – Muestra reducida que proviene de una mayor, para su ensayo en laboratorio. 4.2 Masa constante – Las muestras secadas a 110 ± 5°C se consideran que alcanzan la masa constante cuando la pérdida de humedad en un periodo de secado de 2 horas es menor que el 0.1%. Se puede comprobar realizando pesadas antes y después de cada periodo hasta que la variación en la masa cumpla con lo indicado. El procedimiento anterior se puede obviar cuando se seca a 110º ± 5º C durante un tiempo mayor a uno comprobado previamente. 5. EQUIPO Y MATERIALES 5.1 Aparato Micro -Deval – Debe cumplir con las siguientes características esenciales (ver Figura 1). 5.1.1 Se c ompondrá de uno a cuatro cilindros huecos, de una capacidad de 5 litros, con un diámetro interior de 200 ± 1 mm y una longitud útil, medida desde el fondo hasta el interior de la tapa, de 175 ± 1 mm. Los cilindros estarán fabricados con acero inoxidable de espesor superior o igual a 3 mm. Se apoyarán sobre dos soportes cilíndricos de eje horizontal. 5.1.2 Las superficies internas y externas del recipiente cilíndrico deben ser suaves y no mostrar bordes o hendiduras observables, no debe presentar ninguna rugosida d debida a la soldadura o al modo de fijación. Los cilindros se cerrarán con una tapa plana de unos 8 mm de espesor, y mediante una junta (que puede ser un anillo de goma) que asegure la estanquidad al agua y al polvo. 5.1.3 Un motor (de alrededor de 1 kW en ge neral) capaz de producir en los cilindros una velocidad de rotación regular de 100 ± 5 rpm. La velocidad de rotación debe ser controlada regularmente. 5.1.4 Un contador u otro dispositivo que permita la parada automática del motor después de alcanzar el número de revoluciones indicado. 5.2 La carga abrasiva debe estar constituida por bolas esféricas de 9.5 ± 0.5 mm de diámetro, de acero inoxidable. Cada recipiente cilíndrico requiere una carga de 5000 ± 5 g de estas esferas para el agregado grueso. El control del diámetro de las esferas se puede efectuar, rápidamente, haciéndolas pasar sobre dos barras paralelas separadas 9.5 mm. 5.3 Balanza – Capaz de pesar la fracción de muestra para ensayo y la carga abrasiva con una exactitud de 0.1% de la masa de la muestra de ens ayo. E 238 - 2 Instituto nacional de vías Figura 1. Aparato Micro -Deval (Mostrando opciones de montaje) E 238 - 3 Instituto nacional de vías 5.4 Serie de tamices – De las siguientes medidas: 19.0 mm, 16.0 mm, 12.5 mm, 9.5 mm, 6.3 mm, 4.75 mm, 1.18 mm. 5.5 Horno – Capaz de mantener la temperatura a 110º ± 5º C 5.6 Equipo para reducir o cuartear las muestras – Deberá ser adecuado para tal fin, de muestras de laboratorio a muestras de ensayo. 5.7 Probetas de vidrio graduadas – Para poder medir un volumen de agua de 2.0 ± 0.05 litros. 5.8 Agregado para control del equipo Micro Deval – Una provisión de un agregado de excelente calidad de referencia que tenga un registro de datos de ensayos Micro-Deval estadísticamente confiable. 6. PREPARACIÓN DE LA MUESTRA DE ENSAYO 6.1 La muestra de ensayo debe ser lavada y secada al horno a 110º ± 5° C hasta masa constante, separada en fracciones individuales de acuerdo con el procedimiento de la norma INV E – 213 y recombinada de acuerdo con la gradación mostrada en la Sección 6.2. 6.2 La muestra del ensayo, normalmente consistirá en material pasante del tamiz de 19.0 mm y retenido en el tamiz de 9.5 mm, aunque se aceptarán muestras que tengan tamaños máximos nominales menores de 16.0 mm. Una muestra de agregado seco al horno de 1500 ± 5 g se debe preparar de acuerdo con la Tabla 1. Tabla 1 . Prep aración de la muestra seca al horno de 19 mm Pasante Tamiz, mm 19.1 16.0 12. 6.3 Retenido Tamiz mm 16.0 12.5 9.5 Masa, g 375 375 750 En el caso que el tamaño máximo nominal del agregado grueso sea menor de 16.0 mm, la muestra de 1500 ± 5 g debe ser preparada como el la Tabla 2. Tabla 2 . Preparación de la muestra seca al horno de tamaño menor de 16 mm Pasante Tamiz, mm 12.5 9.5 6.3 Retenido Tamiz mm 9.5 6.3 4.75 E 238 - 4 Masa, g 750 375 375 Instituto nacional de vías 6.4 En el caso que el tamaño máximo nominal del agregado grueso sea menor de 12.5 mm, la muestra de 1500 ± 5 g debe ser preparada como el la Tabla 3. Tabla 3 . Preparación de la muestra seca al horno de tamaño menor de 12.5 mm 7. Pasante Tamiz, mm Retenido Tamiz mm Masa, g 9.5 6.3 6.3 4.75 750 750 PROCEDIMIENTO 7.1 Se prepara una muestra representativa de 1500 ± 5 g. Se determina la masa de la muestra con aproximación de 1.0 g y se registra esta masa como mi . 7.2 Se somete a inmersión la muestra en 2.0 ± 0.05 litros de agua de la llave, a temperatura de 20º C ± 5º C, por un mínimo de una (1) hora ya sea en el recipiente del Micro-Deval o en algún otro recipiente apropiado. 7.3 Se coloca la muestra en el recipiente de abrasión del Micro-Deval con 5000 g ± 5 g de esferas de acero y el agua usada para saturar la muestra, Sección 7.2. Se coloca el recipiente cilíndrico en la máquina del Micro-Deval. 7.4 Se procederá a rotar la máquina, a una velocidad de 100 rpm ± 5 rpm, por dos horas ± 1 minuto para la gradación mostrada en la Sección 6.2, por 105 ± 1 minuto para la gradación mostrada en la Sección 6.3 y por 95 ± 1 minuto para la gradación mostrada en la Sección 6.4. Tabla 4. Tiempo indicado según la gradación utilizada Gradación Tabla 1 Tabla 2 Tab la 3 Tiempo de Rotación (minutos) Número de revoluciones 120 ± 1 105 ± 1 95 ± 1 12000 ± 100 10500 ± 100 9500 ± 100 7.5 Terminado el tiempo de rotación, se vierte la muestra cuidadosamente sobre dos tamices superpuestos de 4.75 mm y 1.18 mm. Se deberá cuidar de vaciar toda la muestra del recipiente cilíndrico. Se lava y manipula el material retenido con agua limpia, usando un chorro continuo o una manguera con control manual, hasta que el agua de lavado esté clara y se garantice que todo el material menor a 1.18 mm haya sido evacuado. Se remueven las esferas de acero inoxidable usando un imán u otro medio apropiado. Se desechará todo material menor de 1.18 mm. 7.6 Se combina el material retenido en las mallas de 4.75 mm y 1.18 mm, cuidando de no tener perdidas del material ensayado. E 238 - 5 Instituto nacional de vías 7.7 8. Luego de terminado este proceso, se seca la muestra en horno hasta masa constante a 110º ± 5º C, tan pronto como sea posible se pesará la muestra aproximando a 1.0 g, y se registra la masa como mf. CÁLCULOS Se calcula la pérdida por abrasión en el Micro-Deval, aproxima da a 0.1%, utilizando de la siguiente ecuación: % pérdida = 9. mi − m f .100 mi USO DEL AGREGADO DE CONTROL DE LABORATORIO 9.1 Calibración del agregado de control – El laboratorio debe disponer de un material de referencia debidamente seleccionado, deberá tener una perdida entre el 15% y el 25%. Cada 10 muestras, o al menos cada semana en la que se realiza un ensayo, se debe ensayar también una muestra del material de referencia . El material se debe tomar de un depósito de reserva para control, y preparado de acuerdo con la Sección 6 de esta norma. Para aceptar, una prueba individual, el dato de porcentaje de perdida debe quedar dentro del rango 17.5 a 20.7 %, para el 95% del tiempo. 9.2 Uso de la carta de tendencia – El porcentaje de pérdida de las últimas 20 muestras del material de control se debe dibujar en una carta de tendencia para observar las variaciones de los resultados, Figura 2. Figura 2. Carta de tendencia del agre gado de control E 238 - 6 Instituto nacional de vías 10. INFORME El informe debe incluir lo siguiente: 11. 10.1 El tamaño máximo y la gradación utilizada. 10.2 El porcentaje de pérdida con una cifra decimal. 10.3 El porcentaje de perdida del agregado de control con una cifra decimal, probado en un tiempo lo más cercano posible al ensayo que se esta reportando. 10.4 Porcentaje de pérdida de las últimas 20 muestras del material de control o la carta de tendencia. PRECISIÓN Y TOLERANCIAS Precisión – La precisión en multilaboratorio se ha encontrado que varía sobre el rango de este ensayo. Las cifras dadas en la Tabla 5, en su segunda columna son los coeficientes de variación que se han encontrado como apropiados para los materiales descritos en la primera columna. Las cifras dadas en la tercera columna son los límites que no se deben exceder por la diferencia entre los resultados de dos ensayos correctamente realizados, expresados como porcentaje de su promedio. Tabla 5. Precisión multilaboratorio Pérdida por abrasión del agregado (%) Coeficiente de variación , porcentaje del promedio Rango aceptable de dos resultados, porcentaje del promedio 5 12 17 21 10.0 6.4 5.6 5.3 28 18 16 15 Estas cifras representan, respectivamente los limites (1s%) y (d2s%), de acuerdo a la norma ASTM C 760. 12. NORMAS DE REFERENCIA AASHTO T327 – 05 ASTM D6928 – 03 UNE EN 1097 – 1 E 238 - 7