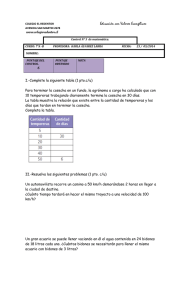

UNIVERSIDAD NACIONAL “ S A N T I A G O A N T Ú N E Z D E M AY O L O ” FACULTAD DE INGENIERÍA DE INDUSTRIAS ALIMENTARIAS ESCUELA PROFESIONAL DE INGENIERÍA INDUSTRIAL “PROPUESTA DE MEJORA DEL PROCESO PRODUCTIVO DE BIDÓN DE 20 LITROS DE AGUA DE MESA EN LA EMPRESA EMBOTELLADORA AGUAS DE LA CORDILLERA BLANCA - HUARAZ” PRESENTADO POR: STEFFANY M. SÁNCHEZ DEPAZ 2019 CAPÍTULO I: PROBLEMA DE INVESTIGACIÓN 1.1. FORMULACIÓN DEL PROBLEMA CAPÍTULO II: OBJETIVOS 2.1. OBJETIVO GENERAL Diseñar una propuesta de mejora del proceso productivo, para aumentar la productividad en la empresa Embotelladora Aguas de la Cordillera Blanca. 2.2. OBJETIVOS ESPECÍFICOS Elaborar un diagnóstico actual de la empresa. Identificar los procesos involucrados en el proceso productivo. Priorizar y analizar los procesos que requieren mejora. Identificar las causas y sub causas del problema. Desarrollar propuestas para tratar las causas del problema. CAPÍTULO III: REVISIÓN BIBLIOGRÁFICA 3.1. ANTECEDENTES Ortiz (2010) “Propuesta para un plan de mejoramiento continuo en los procesos productivos de la empresa de calzado CRAINICH IMPEX” Se basa en la estrategia de las 5 S’s, estudio de tiempos de los procesos y el desarrollo de un plan de inspección de calidad y de mantenimiento preventivo • Incrementará los niveles de productividad. • Tendría un mayor cumplimiento de los plazos de entrega acordados con los clientes • Brindaría un mejor servicio en la atención de los requerimientos y necesidades. • Aumentaría laconfianza y seguridad hacia la organización. CAPÍTULO III: REVISIÓN BIBLIOGRÁFICA 3.1. ANTECEDENTES Flores (2013) “Propuesta de Implementación de un MRP II para una planta de Confecciones Textiles” Ávalos (2013) y Gonzáles (2013) “Propuesta de mejora en el proceso productivo de la línea de calzado de niños para incrementar la productividad de la empresa Bambini Shoes” • Aumentar las ventas en 5% • Reducción del inventario en 5% • La reducción de horas extras en 50%. • Logrando un ahorro total de s/.103065.99 anuales. • incrementar la productividad de línea de calzado infantil de niño a 81.70% • incremento de 98 docenas/semana CAPÍTULO III: REVISIÓN BIBLIOGRÁFICA 3.2. BASES TEÓRICAS Mejora de procesos • • • • • Análisis FODA Diagrama de causa y efecto Ingeniería de métodos Diagramas de procesos Distribución de planta 𝑼𝒏𝒊𝒅𝒂𝒅𝒆𝒔 𝒑𝒓𝒐𝒅𝒖𝒊𝒅𝒂𝒔 𝑪𝒂𝒏𝒕𝒊𝒅𝒂𝒅𝒆𝒔 𝒅𝒆 𝒇𝒂𝒄𝒕𝒐𝒓𝒆𝒔 𝒑𝒓𝒐𝒅𝒖𝒄𝒕𝒊𝒗𝒐𝒔 𝒆𝒎𝒑𝒍𝒆𝒂𝒅𝒐𝒔 Ortiz (2014) , es hacer un proceso mas eficiente, empleando el minino de recursos y obteniendo los mismos o mejores resultados Herramientas de la mejora de procesos Productividad Indicadores de productividad según Mora (2004): • Capacidad • Utilización • Eficiencia (física y económica) CAPÍTULO IV: MATERIALES Y MÉTODOS MATERIALES •Libreta de apuntes •Lapiceros •Tablero de observaciones •Formulario de tiempos y movimientos EQUIPOS •Equipos de protección personal Guardapolvo Botas Mascarilla Gorro •Equipo de ayuda Cámara fotográfica Calculadora Cronómetro Huincha Laptop Impresora MÉTODOS •Diagnostico general de la empresa CAPÍTULO V: RESULTADOS Y DISCUSIÓN 5.1. DIAGNÓSTICO GENERAL DE LA EMPRESA c) Organigrama general a) Visión Ser una embotelladora reconocida en la región como la empresa líder en producción y comercialización de agua de mesa, contribuyendo al desarrollo económico y social. b) Misión Somos una empresa dedicada a la producción y comercialización de agua de mesa ozonizada, saludable, pura, con altos estándares de calidad, a costos competitivos, buscando la plena satisfacción de nuestros clientes CAPÍTULO V: RESULTADOS Y DISCUSIÓN d) Productos PRODUCTO Agua de mesa en botella de 650 ml Bidón de 20 litros Caja bolsa de 20 litros FOTOGRAFÍA Gaseosa de 600 ml sabor a cola negra Gaseosa de 600 ml sabor a naranja Gaseosa de 600 ml sabor a lima limón Gaseosa de 600 ml sabor a fresa CAPÍTULO V: RESULTADOS Y DISCUSIÓN Diagrama de Pareto de los productos con mayores ingresos Ingreso anual acumulado por producto ITEM PRODUCTO TOTAL ACUMULADO % ACUM. 1 BIDONES S/ 142,775.00 S/ 142,775.0 67.73% 2 CAJA BOLSAS S/ 35,188.00 S/ 35,188.0 84.42% 3 PAQUETES S/ 28,150.00 S/ 28,150.0 97.78% 4 GASEOSA FRESA S/ 830.00 S/ 830.0 98.17% 5 GASEOSA COLA NEGRA S/ 1,540.00 S/ 1,540.0 98.90% 6 GASEOSA LIMA LIMÓN S/ 1,170.00 S/ 1,170.0 99.45% 7 GASEOSA NARANJA S/ 1,150.00 S/ 1,150.0 100% INGRESOS TOTALES S/ 210,803.00 El agua de mesa en sus diversas presentaciones, es el producto de mayor rotación en ventas ocupando el 97.78% de las ventas anuales generadas por la embotelladora, así mismo, la presentación en bidón de 20 litros es el de mayor importancia, por lo que este producto es necesario estudiarlo, con el fin de determinar las mejoras para aumentar su producción y los factores que afectan directamente al producto. CAPÍTULO V: RESULTADOS Y DISCUSIÓN e) Clientes PRINCIPALES CLIENTES f) Proveedores PROVEEDOR PRODUCTO PBEX Bidón de policarbonato x 20 L Hotel La Joya Hoteles Hotel Huascarán Hotel El Tumi Hotel Andino Tapas de Botellón CASA SAN MIGUEL INDUSTRIAS Preformas de PET Consorcios y Mota Engil constructoras Construredes TAPAS PY Quavii PP COMERCIAL S.A.C. Poder Judicial Contraloría Instituciones publicas General INDUSTRIAS DAGO de la Republica Municipalidades SUNARP HYDROTECH PERÚ IMPORT Tapas PET Etiquetas Precintos de seguridad Hipoclorito de calcio Cal hidratada Sulfato de aluminio Clínica San Pablo Clínica San FLEX BAG Francisco Centros Boticas y médicos farmacias Ópticas Centros odontológicos Bag in box AGROCARTONES DEL PERÚ Cajas de cartón FOTOGRAFÍA CAPÍTULO V: RESULTADOS Y DISCUSIÓN g) Competidores • Embotelladora Santa Sofía, • Corporación Lindley con su marca “San Luis” • el Grupo AJE con su marca “Cielo” • Backus con su marca “San Mateo” • PEPSICO con su marca “San Carlos” h) Factor humano El personal de la empresa lo constituyen 6 personas distribuidas en: un Gerente General, un encargado de ventas, dos operarios en la planta de producción, un encargado de logística y 1 vendedor CAPÍTULO V: RESULTADOS Y DISCUSIÓN h) Factor físico PRIMER NIVEL SEGUNDO NIVEL CAPÍTULO V: RESULTADOS Y DISCUSIÓN Maquinaria y equipos TANQUE DE FLOCULACIÓN GENERADOR DE OZONO FILTROS DE ARENA LAVADORA DE BIDONES FILTRO DE CARBÓN ACTIVADO LLENADORA FILTROS PULIDORES VIDEO JET ESTERILIZADOR UV SOPLADORA DE BOTELLAS CAPÍTULO V: RESULTADOS Y DISCUSIÓN i) Análisis FODA FORTALEZAS Precio menor en comparación a competencia. Buen clima laboral. Costos mínimos de obtención de M.P. Calidad del producto. Uso de envases retornables. Diversificación de productos. Uso de EPP Cuenta con clientes potenciales y fieles. 1. 2. 3. 4. 1. 2. 3. 4. DEBILIDADES 1. la 1. Escasa producción. 2. Marca no reconocida. 2. 3. Falta de capacitación al personal. 3. 4. Falta de un PCP. 4. 5. Falta de un área de marketing. 5. 6. No tiene procesos estandarizados. 6. 7. Deficiente sistema de producción. 7. 8. No existe un plan de mantenimiento preventivo. 8. 9. No existe un plan de seguridad. 10. Inadecuado manejo de mermas. OPORTUNIDADES ESTRATEGIAS FO ESTRATEGIAS DO Tendencia hacia el consumo de lo F1,4 –O1 Ampliar mercados aprovechando e el D5 – O1,2 Promocionar el producto como natural y natural y saludable. precio y calidad del producto. saludable para incrementar las ventas. Ampliación de mercado. F6 – O4 Mejorar el sistema de producción Incremento de las ventas por estaciones. F4 – O4 Aumentar la calidad del producto, aprovechando las nuevas tecnologías existentes. Desarrollo del producto con nuevas haciendo uso de nuevas tecnologías. tecnologías. AMENAZAS Entrada de nuevos competidores. Creciente competencia de productos sustitutos. Poca posibilidad de desarrollar el mercado nacional. Variación en el tipo de cambio . ESTRATEGIAS FA F8 – A1,2 Cuidar a los clientes potenciales y fieles de la competencia. F3 – A4 El costo mínimo de la obtención de la materia prima debe mantenerse para no afectar el precio del producto ante cambios económicos ESTRATEGIAS DA D3,4,8 – A1,2 Proporcionar herramientas y capacitación al personal, sobre diversos temas para hacer frente a la competencia. D1,7 – A1,3 Mejorar el sistema de producción, para aumentar la productividad y así ser una amenaza para la competencia y puedan desarrollarse en otros mercados CAPÍTULO V: RESULTADOS Y DISCUSIÓN 5.2. 1ra ETAPA: PLANIFICACIÓN Alcance: • La mejora del proceso de producción comprenderá los procesos que intervienen en la transformación del agua de mesa, hasta su almacenamiento final, y se analizará solo la producción de agua de mesa en la presentación de bidón de 20 litros. Objetivos de la mejora de procesos: • Incrementar la productividad de la empresa • Eliminar los tiempos improductivos. • Eliminar distancias innecesarias. CAPÍTULO V: RESULTADOS Y DISCUSIÓN 5.3. 2da ETAPA: IDENTIFICACIÓN DE LOS PROCESOS a. Proceso de enviar requerimiento e inicio de la producción ADMINISTRACIÓN PRODUCCIÓN ALMACÉN COMPRAS Inicio Enviar la cantidad a producir Recibir el requerimiento de la cantidad de producción Recepcionar solicitud de insumos Calcular la cantidad de insumos ¿Se tiene stock de los insumos requeridos? SI NO Enviar insumos a producción Preparar requerimiento de los insumos Enviar solicitud de requerimientos de insumos Enviar requerimiento a compras Recibe insumos Inicia el proceso de producción Recibe insumos Fin Recibir requerimiento de compras Compra de insumos CAPÍTULO V: RESULTADOS Y DISCUSIÓN b. Proceso productivo de agua de mesa (bidón de 20 litros) PROCESO PRODUCTIVO ALMACÉN INICIO Recepción de insumos Lavado Extracción del agua Envasado Tratamiento químico Tapado Filtración Precintado Radiación UV Etiquetado Ozonización Codificado Inspección de bidones Inspección ¿Los bidones son nuevos o están buenas condiciones SI ¿Los bidones están defectuosos? NO NO SI Desechar Desechar producto Fin Enviar bidones al almacén Recibir y almacenar los bidones Fin CAPÍTULO V: RESULTADOS Y DISCUSIÓN COMPRAS c. Proceso de compras ALMACÉN INICIO INICIO Recibir requerimiento Enviar requerimiento de compras Llamas a proveedores y cotizar Enviar orden de compra Depositar dinero NO Seguimiento de la mercadería Recepcionar mercadería ¿Está conforme? SI Enviar a almacén Almacenar mercadería FIN CAPÍTULO V: RESULTADOS Y DISCUSIÓN Matriz tipo L de los procesos, en comparación con criterio: Impacto sobre el cliente final d. Matriz de priorización Matriz tipo L de criterios Impacto Tiempo de Impacto de Ponderació sobre el realización costos por Total n del cliente de la mala criterio final operación operación Impacto sobre el cliente final Tiempo de realización de la operación Impacto de costos por mala operación 5 0.2 0.2 5 5 0.2 TOTAL 10 5.2 0.64 IMPACTO P. de envío de Proceso SOBRE EL requerimiento Proceso Calificación de Total CLIENTE e inicio de la Productivo del proceso Compra FINAL producción P. envío de requerimiento e inicio de la producción 0.2 1 1.2 0.07 10 15 0.87 1.1 0.06 17.3 1.00 0.33 0.4 0.03 15.6 1.00 Proceso Productivo 5 Proceso de Compra 1 TOTAL 0.1 CAPÍTULO V: RESULTADOS Y DISCUSIÓN Matriz tipo L de los procesos, en comparación con criterio: tiempo de realización de la operación Matriz tipo L de los procesos, en comparación con criterio: Impacto de costos por mala gestión TIEMPO DE P. de envío de Proceso REALIZACIÓ requerimiento Proceso Calificación de Total N DE LA e inicio de la Productivo del proceso Compra OPERACIÓN producción IMPACTO DE COSTOS POR MALA GESTIÓN P. envío de requerimiento e inicio de la producción 1 Proceso Productivo 1 Proceso de Compra 0.2 TOTAL 0.1 P. de envío de Proceso Calificació requerimient Proceso de Total n del o e inicio de Productivo Compra proceso la producción 5 6 0.35 P. envío de requerimient o e inicio de la producción 10 11 0.64 Proceso Productivo 5 0.3 0.02 Proceso de Compra 0.2 17.3 1.00 0.2 TOTAL 0.1 5 5.2 0.30 10 15 0.87 0.3 0.02 20.5 1.00 CAPÍTULO V: RESULTADOS Y DISCUSIÓN Matriz de priorización de procesos Impacto sobre el cliente final Tiempo de realización de la operación Impacto de costos por mala operación Total Proceso de envío de requerimiento e inicio de la producción 0.04 0.12 0.01 0.17 Proceso productivo 0.56 0.21 0.02 0.79 Proceso de compra 0.00 0.01 0.00 0.01 Como resultado de la matriz de priorización se puede concluir que el proceso más importante a ser mejorado es el proceso de producción, pues es este quien tiene mayor impacto sobre el cliente, tardan más en realizar su operación y los costos incurridos por su mala operación son mayores CAPÍTULO V: RESULTADOS Y DISCUSIÓN 5.4. 3ra ETAPA: ANÁLISIS DEL PROCESO a) Análisis del proceso de producción • Estudio de tiempos EXTRACCIÓN DE AGUA Llenado tanque reactor Alm. en el tanque reactor PURIFICACIÓN DEL AGUA Pesado de insumos químicos Transporte al tanque reactor Mezclar Reposo de la mezcla Filtración de arena Filtración de carbón activado Micro filtración Radiación UV Ozonización LAVADO DE BIDONES Transporte al área de lavado Lavado externo Lavado interno Enjuague 1 2 3 4 5 6 7 8 9 10 0.045 0.046 0.023 0.024 1 0.012 0.064 0.088 0.853 0.07 0.014 0.012 0.026 0.033 2 PROM TIEMPO (min) EQUIV. 0.046 0.024 3 4 5 6 7 8 9 10 0.015 0.012 0.012 0.013 0.014 0.013 0.013 0.067 0.062 0.076 0.074 0.063 0.072 0.068 0.012 0.013 0.023 0.032 0.013 0.012 0.025 0.036 1 2 3 1.178 2.133 2.281 1.337 1.284 2.125 2.285 1.345 4 1.345 1.254 2.198 2.221 2.078 2.137 1.258 5 6 7 8 9 PROM TIEMPO (min) EQUIV. 0.013 0.068 0.088 0.853 0.069 0.013 0.013 0.024 0.034 0.014 0.014 0.024 0.026 0.023 0.021 0.025 0.024 0.035 0.033 10 3" 1" 1" 4" 5" 51" 4" 1" 1" 1" 2" PROM TIEMPO (min) EQUIV. 1.265 2.169 2.195 1.313 1' 16" 2' 10" 2' 12" 1' 19" CAPÍTULO V: RESULTADOS Y DISCUSIÓN ENVASADO 1 2 3 4 5 6 7 8 9 10 PROM (min) TIEMPO EQUIV. Transporte al área de llenado 0.113 0.121 0.117 7" Llenado de bidón 2.412 2.339 2.335 2.137 2.306 2' 18" Colocar y presionar tapón 0.113 0.112 0.105 0.110 PROM (min) 7" TIEMPO EQUIV. PRECINTADO, ETIQUETADO Y CODIFICADO 1 2 3 4 5 6 7 8 9 10 Transporte a los pallets 0.256 0.258 0.253 0.221 0.247 15" Colocar los precintos 0.114 0.136 0.116 0.146 0.118 0.117 0.114 0.138 0.115 0.118 0.123 7" Aplicar calor 0.156 0.155 0.152 0.158 0.159 0.156 9" Esperar a que seque el bidón 1.443 1.369 1.548 1.349 1.450 1.343 1.420 1.598 1.390 1.459 1.437 1' 26" Echar silicona a la etiqueta 0.143 0.158 0.144 0.135 0.145 9" Adherir la etiqueta al bidón 0.231 0.215 0.223 13" Pegar la etiqueta Codificada 0.055 0.058 0.051 0.052 0.056 0.054 3" Pegar sticker 0.079 0.089 0.089 0.091 0.087 5" TIEMPO EQUIV. ALMACENAMIENTO 1 2 3 4 5 6 7 8 9 10 PROM (min) Inspección visual de cada bidón 0.135 0.113 0.112 0.112 0.116 0.118 7" Transporte al almacén PT 2.585 2.402 2.521 2.477 2.345 2.515 2.525 2.302 2.459 2' 28" Almacenamiento de PT 0.083 0.079 0.081 0.075 0.082 0.080 5" CAPÍTULO V: RESULTADOS Y DISCUSIÓN • DAP Hipoclorito de calcio Sulfato de aluminio Hidróxido de calcio Bidones DISTANCIA 10 m 2.7 m TIEMPO DISTANCIA Agua subterranea TIEMPO DISTANCIA 00' 01" 1 PESADO DE INSUMOS QUIMICOS 00' 04" 1 TRANSPORTE AL TANQUE REATOR TIEMPO 01' 16" 2 TRANSPORTE AL ÁREA DE LAVADO 02' 10" 4 LAVADO EXTERNO 02' 12" 5 LAVADO INTERNO 00' 05" 2 MEZCLAR 01' 19" 7 ENJUAGUE 00' 51" 3 FLOCULACIÓN 00' 07" 3 TRANSPORTE A LA LLENADORA 00' 04" 2 FILTRACIÓN DE ARENA 00' 01" 3 FILTRACIÓN CON CARBÓN ACTIVADO 00' 01" 4 MICROFILTRACIÓN 00' 01" 5 RADIACIÓN UV 00' 02" 6 OZONIZACIÓN 02' 18 6 3.5 m 00' 03" 00' 01" 1 1 α EXTRACCIÓN DEL AGUA CRUDA ALMACENAMIENTO EN EL TANQUE REACTOR LLENADO CAPÍTULO V: RESULTADOS Y DISCUSIÓN DISTANCIA TIEMPO α Tapones 10 m 00' 07" 7 TAPADO 00' 15" Precintos de seguridad 4 TRANSPORTE A PALLETS 00' 07" 8 COLOCAR PRECINTOS 8 APLICAR CALOR 01' 26" Etiquetas 1 ESPERAR SECADO DE BIDON 00' 09" 9 ECHAR SILICONA A LA ETIQUETA 00' 13" 10 ADHERIR LA ETIQUETA 00' 03" 11 CODIFICAR 00' 05" 12 CAMBIAR REGISTRO DE SANIDAD 00' 07" 1 INSPECCIÓN DEL PT 02' 28" 5 TRANSPORTE AL ALMACÉN DE PT 00' 05" 2 00' 09" 22 m 1 bidón de 20 L CAPÍTULO V: RESULTADOS Y DISCUSIÓN Resumen del diagrama de análisis de procesos 8.4 + 0.116 + 1.633 % 𝑎𝑐𝑡. 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = ∗ 100 15.369 % 𝑎𝑐𝑡. 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = 0.66 ∗ 100 = 66% Por lo tanto % 𝑎𝑐𝑡. 𝑖𝑚𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = 100% − %𝑎𝑐𝑡. 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 % 𝑎𝑐𝑡. 𝑖𝑚𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = 100% − 66% = 34% CAPÍTULO V: RESULTADOS Y DISCUSIÓN b) Indicadores actuales de producción y productividad i. Eficiencia Eficiencia física 20 𝑙𝑖𝑡𝑟𝑜𝑠 𝐸𝑓 = 20 + 14 𝑙𝑖𝑡𝑟𝑜𝑠 Eficiencia económica Resumen de costo total de producción diario Costo Costo de materia prima e insumos Costo de mano de obra Otros gastos Valor Producción Total por día S/. 3.1012/bidón 59 bidones/día S/. 182.97 S/. 271 S/. 271 S/. 15.94 TOTAL S/. 15.94 S/. 469.91 𝐸𝑓 = 0.59 = 59% 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑥 12.5 𝑠𝑜𝑙𝑒𝑠 𝐸𝑒 = 469.91 𝑠𝑜𝑙𝑒𝑠 𝐸𝑒 = 1.57 CAPÍTULO V: RESULTADOS Y DISCUSIÓN Cuello de botella MT 1 2 3 4 5 6 4" 1' 10" 6' 57" 3' 32" 2' 27" 2' 40" PT 𝑐= 6.95 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑏𝑖𝑑ó𝑛 Tiempo de ciclo 𝑇𝑐 = 24.04 𝑚𝑖𝑛 − 15.85 𝑚𝑖𝑛 𝑇𝑐 = 8.18 𝑚𝑖𝑛 CAPÍTULO V: RESULTADOS Y DISCUSIÓN Producción con tiempo promedio 480 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 𝑃= = 59 8.18 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑑𝑖𝑎 𝑏𝑖𝑑ó𝑛 Productividad de mano de obra 𝑃𝑚𝑎𝑛𝑜 𝑑𝑒 𝑜𝑏𝑟𝑎 = 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 ∗ 𝑑í𝑎 2 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜𝑠 ∗ 𝑑í𝑎 𝑃𝑚𝑎𝑛𝑜 𝑑𝑒 𝑜𝑏𝑟𝑎 = 29.5 = 30 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜 ii. Productividad Productividad de materia prima Productividad económica 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑃𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑝𝑟𝑖𝑚𝑎 = 2000𝑙𝑖𝑡𝑟𝑜𝑠 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑃𝑒𝑐𝑜𝑛ó𝑚𝑖𝑐𝑜 = 469.91 𝑠𝑜𝑙𝑒𝑠 𝑏𝑖𝑑ó𝑛 1 𝑏𝑖𝑑𝑜𝑛 𝑃𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑝𝑟𝑖𝑚𝑎 = 0.03 = 𝑙𝑖𝑡𝑟𝑜 34 𝑙𝑖𝑡𝑟𝑜𝑠 1𝑏𝑖𝑑𝑜𝑛 𝑃𝑒𝑐𝑜𝑛ó𝑚𝑖𝑐𝑜 = 0.126 = 7.965 𝑠𝑜𝑙𝑒𝑠 CAPÍTULO V: RESULTADOS Y DISCUSIÓN iii. Capacidad Capacidad de diseño 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑑𝑖𝑠𝑒ñ𝑜 = 200 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 59 𝑏𝑖𝑑𝑜𝑛𝑒 𝑠 𝑑 í𝑎 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑢𝑡𝑖𝑙𝑖𝑧𝑎𝑑𝑎 = = 29.5% 200 𝑏𝑖𝑑𝑜𝑛𝑒 𝑠 𝑑 í𝑎 Capacidad efectiva o real 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑟𝑒𝑎𝑙 = 𝑑í𝑎 Capacidad utilizada Capacidad ociosa 200 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝐶. 𝑜𝑐𝑖𝑜𝑠𝑎 = − = 141 𝑑í𝑎 𝑑𝑖𝑎 𝑑í𝑎 CAPÍTULO V: RESULTADOS Y DISCUSIÓN 5.5. 4ta ETAPA: IDENTIFICACIÓN DE PROBLEMAS Pedidos no entregados Falta de capacitación Fatiga de operarios Tiempos no estandarizados Baja productividad Inadecuada distribución de planta Desperdicio de materia prima CAPÍTULO V: RESULTADOS Y DISCUSIÓN 5.6. ETAPA: PROPUESTAS DE MEJORA Diagrama de hilos de las actividades i) Propuesta 1: Ambiente de trabajo Almacén de insumos químicos Distribución de planta método SLP Área de purificación de agua Área de precintado, etiquetado y codificado Diagrama relacional de actividades 1. Área de lavado de bidones 2. Área de purificación de agua 3. Área de envasado 4. Área de precintado etiquetado y codificado 5. Almacén de insumos químicos 6. Almacén de productos terminados 7. Área de recepción de bidones Área de envasado Almacén de productos terminados Área de lavado de bidones Área de recepción de bidones I A A O E X U O I A I U U 0 U I E E U A I CAPÍTULO V: RESULTADOS Y DISCUSIÓN Para esta propuesta de distribución, se tomará en cuenta que la empresa cuenta con un elevador, el cual se puede habilitar para la recepción de bidones y para el despacho del producto final. SEGUNDO NIVEL Al almacén de insumos químicos, será trasladado a otro ambiente más cercano al tanque reactor, ya que ese ambiente actualmente solo se usa para el control de bombas. El área de lavado será trasladado junto al área de envasado, ya que hay un espacio que no se está utilizando. El área de precintado, etiquetado y codificado será traslado a un ambiente más cercano al área de envasado. El almacén productos terminados será adecuado en el segundo nivel, cerca al área de precintado, etiquetado y codificado, para así disminuir la distancia y la fatiga de los operarios. PRIMER NIVEL CAPÍTULO V: RESULTADOS Y DISCUSIÓN ii. Propuesta 2: Método Diagrama bimanual del cuello de botella - Actual CAPÍTULO V: RESULTADOS Y DISCUSIÓN Diagrama bimanual del cuello de botella - Propuesto El cuello de botella disminuirá de 6.57 minutos a 4.39 minutos. CAPÍTULO V: RESULTADOS Y DISCUSIÓN Método de trabajo: estudio de tiempos y movimientos Se cambiará de lugar el almacén de insumos químicos, por lo que el transporte de insumos químicos al tanque reactor se eliminará. El tiempo del proceso de lavado se trabajará con los tiempos determinados en el diagrama bimanual del proceso de lavado propuesto. Así mismo, se usará el elevador para llevar los bidones al área de lavado, reduciendo la distancia en 5 m. La actividad transporte al área de llenado también se eliminará ya que el área de lavado y el área de envasado estarán juntos y solo se recorrerá una distancia mínima. La actividad transporte a los pallets también se eliminará, debido a que el área de precintado, etiquetado y codificado estará más cerca. Las actividades esperar a que seque el bidón, echar silicona a la etiqueta, pegar sticker de cambio de registro de sanidad se eliminarán, ya que se propone un cambio de las etiquetas. La actividad transporte al almacén de productos terminados se eliminará debido a que se propone la construcción de un almacén en el segundo piso que reducirá la distancia y el tiempo. CAPÍTULO V: RESULTADOS Y DISCUSIÓN • Tiempos estándares propuestos CAPÍTULO V: RESULTADOS Y DISCUSIÓN • DAP - PROPUESTO Hipoclorito de calcio Sulfato de aluminio Hidróxido de calcio Bidones DISTANCIA 5m TIEMPO DISTANCIA Agua subterranea TIEMPO DISTANCIA PESADO DE INSUMOS QUIMICOS TIEMPO 01' 33" 1 TRANSPORTE AL ÁREA DE LAVADO 01' 50" 4 LAVADO EXTERNO 00' 02" 01' 13" 5 LAVADO INTERNO 00' 07" 2 MEZCLAR 01' 10" 7 ENJUAGUE 01' 07" 3 FLOCULACIÓN 00' 05" 2 FILTRACIÓN DE ARENA 00' 01" 3 FILTRACIÓN CON CARBÓN ACTIVADO 00' 01" 4 MICROFILTRACIÓN 00' 02" 5 RADIACIÓN UV 00' 03" 6 OZONIZACIÓN 03' 01 6 00' 01" 1 00' 04" 1 1 α EXTRACCIÓN DEL AGUA CRUDA ALMACENAMIENTO EN EL TANQUE REACTOR LLENADO CAPÍTULO V: RESULTADOS Y DISCUSIÓN DISTANCIA TIEMPO α Tapones 7 TAPADO 8 COLOCAR PRECINTOS 8 APLICAR CALOR 00' 17" 9 ADHERIR LA ETIQUETA 00' 04" 10 CODIFICAR 00' 09" 1 INSPECCIÓN DEL PT 00' 06" 2 ALMACENAMIENTO DEL P.T. 00' 09" Precintos de seguridad 00' 10" 00' 12" Etiquetas 1 bidón de 20 L CAPÍTULO V: RESULTADOS Y DISCUSIÓN Resumen del diagrama de análisis de procesos - propuesto 8.009 + 0.154 + 1.588 % 𝑎𝑐𝑡. 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = ∗ 100 11.432 % 𝑎𝑐𝑡. 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = 0.85 ∗ 100 % 𝑎𝑐𝑡. 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = 85% Por lo tanto: % 𝑎𝑐𝑡. 𝑖𝑚𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = 15% CAPÍTULO V: RESULTADOS Y DISCUSIÓN Diagrama de recorrido del proceso productivo - Actual Diagrama de recorrido del proceso productivo - propuesto SEGUNDO NIVEL SEGUNDO NIVEL PRIMER NIVEL PRIMER NIVEL CAPÍTULO V: RESULTADOS Y DISCUSIÓN • Comparación de los tiempos de producción actual y propuesto CAPÍTULO V: RESULTADOS Y DISCUSIÓN iii. Propuesta 3: Mano de obra Plan de capacitación Cronograma del plan de capacitación CAPÍTULO V: RESULTADOS Y DISCUSIÓN Indicadores nuevos de producción y productividad i. Eficiencia económica Resumen de costo total de producción diario Eficiencia Eficiencia física 20 𝑙𝑖𝑡𝑟𝑜𝑠 𝐸𝑓 = 30 𝑙𝑖𝑡𝑟𝑜𝑠 𝐸𝑓 = 0.67 = 67% Costo Costo de materia prima e insumos Costo de mano de obra Otros gastos Valor Producción Total por día S/. 2,8012/bidón 66 bidones/día S/. 184.88 S/. 271 S/. 15.94 TOTAL S/. 271 S/. 15.94 S/. 471.82 66 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑥 12.5 𝑠𝑜𝑙𝑒𝑠 𝐸𝑒 = 471.82 𝑠𝑜𝑙𝑒𝑠 𝐸𝑒 = 1.75 CAPÍTULO V: RESULTADOS Y DISCUSIÓN MT Cuello de botella 1 2 3 4 5 6 5" 1' 27" 5' 45" 3' 09" 43" 16" PT 𝑐= 5.75 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑏𝑖𝑑ó𝑛 Tiempo de ciclo 𝑇𝑐 = 19.72 𝑚𝑖𝑛 − 12.42 𝑚𝑖𝑛 𝑇𝑐 = 7.3 𝑚𝑖𝑛 CAPÍTULO V: RESULTADOS Y DISCUSIÓN Producción con tiempo estandar 480 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 𝑃= = 66 7.3 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑑𝑖𝑎 𝑏𝑖𝑑ó𝑛 Productividad de mano de obra 𝑃𝑚𝑎𝑛𝑜 𝑑𝑒 𝑜𝑏𝑟𝑎 = 66 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 ∗ 𝑑í𝑎 2 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜𝑠 ∗ 𝑑í𝑎 𝑃𝑚𝑎𝑛𝑜 𝑑𝑒 𝑜𝑏𝑟𝑎 = 33 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜 ii. Productividad Productividad de materia prima 66 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑃𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑝𝑟𝑖𝑚𝑎 = 2000𝑙𝑖𝑡𝑟𝑜𝑠 1 𝑏𝑖𝑑ó𝑛 𝑃𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑝𝑟𝑖𝑚𝑎 = 0.033 = 30 𝑙𝑖𝑡𝑟𝑜𝑠 Productividad económica 𝑃𝑒𝑐𝑜𝑛ó𝑚𝑖𝑐𝑜 = 66 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 471.82 𝑠𝑜𝑙𝑒𝑠 1 𝑏𝑖𝑑𝑜𝑛 𝑃𝑒𝑐𝑜𝑛ó𝑚𝑖𝑐𝑜 = 0.14 = 7.15 𝑠𝑜𝑙𝑒𝑠 CAPÍTULO V: RESULTADOS Y DISCUSIÓN iii. Capacidad Capacidad de diseño 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑑𝑖𝑠𝑒ñ𝑜 = 200 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 59 𝑏𝑖𝑑𝑜𝑛𝑒 𝑠 𝑑 í𝑎 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑢𝑡𝑖𝑙𝑖𝑧𝑎𝑑𝑎 = = 33% 200 𝑏𝑖𝑑𝑜𝑛𝑒 𝑠 𝑑 í𝑎 Capacidad efectiva o real 66 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑟𝑒𝑎𝑙 = 𝑑í𝑎 Capacidad utilizada Capacidad ociosa 200 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝐶. 𝑜𝑐𝑖𝑜𝑠𝑎 = − = 134 𝑑í𝑎 𝑑𝑖𝑎 𝑑í𝑎 CAPÍTULO V: RESULTADOS Y DISCUSIÓN INDICADORES 5.7. RESULTADOS Producción Productividad de la materia prima Productividad de la mano de obra Productividad económica Capacidad de diseño Capacidad real Capacidad utilizada Capacidad ociosa ACTUAL PROPUESTA MEJORA 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑𝑖𝑎 1 𝑏𝑖𝑑ó𝑛 34 𝑙𝑖𝑡𝑟𝑜s 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 30 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑𝑖𝑎 1 𝑏𝑖𝑑ó𝑛 30 𝑙𝑖𝑡𝑟𝑜s 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 33 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑𝑖𝑎 𝑏𝑖𝑑ó𝑛 0.004 𝑙𝑖𝑡𝑟𝑜 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 3 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜 1 𝑏𝑖𝑑𝑜𝑛 7.965 𝑠𝑜𝑙𝑒𝑠 200 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 29.5% 1 𝑏𝑖𝑑𝑜𝑛 7.15 𝑠𝑜𝑙𝑒𝑠 200 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 66 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 33% 59 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 8.19 min 66 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 7.3 min 7 0.014 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑠𝑜𝑙𝑒𝑠 Se mantiene 7 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 3.5% 𝑏𝑖𝑑𝑜𝑛𝑒𝑠 𝑑í𝑎 0.89 min 141 134 7 Eficiencia física 6.95 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑏𝑖𝑑ó𝑛 59% 5.75 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑏𝑖𝑑ó𝑛 66% 1.2 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑏𝑖𝑑ó𝑛 18% Eficiencia económica 1.57 soles 1.75 soles 0.18 soles Distancia 48.3 m 5m 43.5 m Actividades productivas 66% 85% 19% Actividades improductivas 34% 15% 19% Tiempo de ciclo total Cuello de botella CAPÍTULO V: RESULTADOS Y DISCUSIÓN 5.8. DISCUSIÓN DE RESULTADOS • El aumento de la productividad no solo se elevará con este estudio, se necesita un estudio más profundo de todas las áreas, de esta manera se tendrá resultados más certeros y exactos. • Los resultados mostrados son la comparación de los indicadores actuales con los indicadores propuestos, los cuales muestran que, aplicando estudio de tiempos y movimientos, redistribución de la planta y la capacitación se puede obtener mejoras, sin embargo, si se desea obtener mayores resultados se deberá realizar otros tipos de estudios. • Los resultados muestran que implementando las propuestas de mejora se espera aumentar la producción, la productividad de la materia prima, mano de obra y económica, aumentar la capacidad real, la eficiencia física y economía y las actividades productivas, y por otro lado disminuir la capacidad ociosa, el cuello de botella, el tiempo de ciclo total, las actividades improductivas y la distancia. • Así como se planteaba obtener mejoras en el proceso productivo teniendo como base otros estudios, se afirma que el estudio de tiempos y movimientos, la redistribución de planta y la capacitación tienen gran impacto para mejorar la productividad de una empresa. CAPÍTULO VI: CONCLUSIONES A partir del diagnóstico actual del proceso de producción de la empresa Aguas de la Cordillera Blanca se determinó que se divide en 3 procesos principales: el proceso de envío de requerimientos e inicio de la producción, el proceso productivo y el proceso de compras. De los cuales de acuerdo a la matriz de priorización se determinó que el proceso a ser mejorado sería el proceso productivo. Se identificó que el problema principal es la baja produtividad, se determinó que la planta trabaja a un 29.5% de su capacidad diseñada, dejando ver una clara capacidad ociosas y la oportunidad de potencializar dicha capacidad. Con la propuesta de mejora adecuada se espera aumentar la capacidad utilizada en 33% aproximadamente. Reduciendo la capacidad ociosa en un 5%, así mismo se incrementará las actividades productivas en un 19% y consecutivamente la producción en un 12%. También se espera que la productividad de materia prima aumente en un 14% y la productividad en mano de obra en un 10%. Las eficiencias también aumentaran, la eficiencia económica y la eficiencia física en 12%. CAPÍTULO VII: ANEXOS Fotografía 01: Área de purificación del agua Fotografía 02: Área de recepción de bidones CAPÍTULO IX: ANEXOS Fotografía 03: Lavado de Bidones Fotografía 04: Proceso de llenado de bidones Fotografía 05: Proceso de tapado de bidones CAPÍTULO IX: ANEXOS Fotografía 06: Área de precintado, etiquetado y codificado Fotografía 07: Proceso de precintado, etiquetado y codificado de bidones