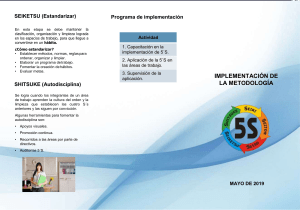

1. INSTITUTO TECNOLÓGICO DE TLALNEPANTLA OPCIÓN V: CURSO ESPECIAL DE TITULACIÓN “IMPLANTCION DE LA METODOLOGIA 5’S EN EL ALMACÉN PANTACO EN LAS INSTALACIONES DE FERROCARRILES SUBURBANOS” M QUE O N PARA O G OBTENER INGENIERO P R E R EL A F Í TÍTULO A DE: INDUSTRIAL S E N T 1.1.1 1.1.1.1. 1.2 1.1 ASESOR: ING. MARÍA ISABEL TLALNEPANTLA DE BAZ, EDO. DE MÉXICO CERVANTES VALENCIA Marzo 2011 A INDICE CAPÍTULO I 1. ANTECEDENTES DE LA EMPRESA ........................................................................................................... 4 1.1 HISTORIA DE LOS FERROCARRILES EN MÉXICO. .............................................................................................. 7 1.2 ANTECEDENTES DE LA EMPRESA ....................................................................................................................... 8 1.3 MAPA DE LA LÍNEA DEL TREN SUBURBANO..................................................................................................... 9 1.4 ORGANIZACIÓN .................................................................................................................................................. 10 1.5 CARACTERÍSTICAS DEL ÁREA DE INVESTIGACIÓN ....................................................................................... 11 2. FUNDAMENTO TEÓRICO .......................................................................................................................... 12 2.1 ANTECEDENTES DE LAS 5’S ............................................................................................................................. 13 2.2 OBJETIVO PRINCIPAL DE LAS 5’S .................................................................................................................... 13 2.3 DEFINICIÓN DE LAS 5’S ................................................................................................................................... 14 2.4 BENEFICIOS DIRECTOS DE LAS 5’S.................................................................................................................. 15 2.5 1ª S CLASIFICACIÓN “SEIRI” ......................................................................................................................... 16 2.6 BENEFICIOS DE IMPLEMENTAR LA 1ª S “SEIRI” ......................................................................................... 16 2.7 ORGANIZAR “SEITON” .................................................................................................................................... 18 2.8 LIMPIEZA “SEISO” ............................................................................................................................................. 23 2.9 ESTANDARIZAR “SEIKETSU” ........................................................................................................................ 28 2.10 DISCIPLINA “SHITSUKE” ............................................................................................................................... 29 3. DESARROLLO ............................................................................................................................................... 30 3.1 PROCEDIMIENTO EMPLEADO .......................................................................................................................... 31 3.2 ANÁLISIS E IMPLEMENTACIÓN DE 5’S COMO ÁREA DE OPORTUNIDAD EN EL ALMACÉN ...................... 32 3.3 CONCLUSIONES. ................................................................................................................................................. 50 DESPUÉS DE ANALIZAR LA GRAFICA CON LOS VALORES OBTENIDOS PODEMOS OBSERVAR LA DISMINUCIÓN DEL TIEMPO DE REACCIÓN ANTE LAS AVERÍAS DE UN PROMEDIO DE LOS MESES DE ENERO A JUNIO DEL 2010 DE 3:57 MIN A UN PROMEDIO DESPUÉS DE LA IMPLANTACIÓN DE 0:53 MIN REDUCIENDO CONSIDERABLEMENTE EL TIEMPO DE RESPUESTA, Y A SU VEZ MEJORAMOS EL SERVICIO DE MANTENIMIENTO DANDO UNA MEJOR IMAGEN ANTE NUESTRO CLIENTE FERROCARRILES SUBURBANOS. ......................................................................... 50 FIGURA 1.1 MAPA DE LA LÍNEA BUENAVISTA-CUAUTITLAN ................................................................................................................... 9 FIGURA 1.2 ORGANIGRAMA........................................................................................................................................................................ 10 FIGURA 2.2 LAS 5S ...................................................................................................................................................................................... 14 FIGURA 2.3 DIAGRAMA DE FLUJO PARA LA CLASIFICACIÓN................................................................................................................... 17 FIGURA 2.4 PASOS PARA LA ORGANIZACIÓN ........................................................................................................................................... 22 CAPÍTULO I 1. ANTECEDENTES DE LA EMPRESA OBJETIVO GENERAL Implementar la metodología 5S en los almacenes asignados a la empresa Thales Security Solutions para el resguardo de materiales y equipos, proporcionados por Ferrocarriles Suburbanos ubicados en Pantaco en la línea Buenavista–Cuautitlan. OBJETIVOS ESPECIFICOS. Disminuir los tiempos de reacción del personal de mantenimiento ante las averías que se presentan en los sistemas instalados en la línea del tren suburbano. Disminuir los tiempos de búsqueda de materiales y/o refacciones en los almacenes ubicados en Pantaco. JUSTIFICACION La metodología 5S es una herramienta que nos ayuda a mejorar la forma de trabajo, se basa en los principios de orden, limpieza, estableciendo un lugar para cada cosa basados en la mejora continua. Al implementar la metodología 5’S en el almacén Pantaco, reduciremos los tiempos de reacción ante las averías que se presenten en el servicio de mantenimiento disminuyendo el tiempo de búsqueda de los materiales y/o equipos, obtendremos mejor control del inventario de refacciones asignando un lugar para cada equipo, aumenta el tiempo de vida de los equipos, mejora la eficiencia en el mantenimiento, aumenta la seguridad del personal y mejora la imagen de la empresa ante nuestro cliente Ferrocarriles Suburbanos. ALCANCE Este proyecto se realizara en los almacenes de Pantaco en las instalaciones de Ferrocarriles Suburbanos asignadas a Thales Security Solutions en el proyecto de Mantenimiento de mantenimiento de los sistemas de Señalización y Comunicaciones instalados en la linea Buenavista-Cuautitlan. 1.1 Historia de los ferrocarriles en México. En la actualidad existen diversos medios de transporte terrestres, uno de los mas antiguos es el de las vias ferreas. El primer servicio ferroviario en México se realizó en 1850, cubriendo el tramo de 13.6 km de longitud entre Veracruz-El Molino. Durante la presidencia del general Porfirio Díaz se le dio un fuerte impulso al ferrocarril, de hecho, la red ferroviaria se desarrolló hasta quedar casi como se encuentra en nuestros días. El sistema fue básico para el transporte de personas y mercancías hasta la primera mitad del siglo XX. En la actualidad, los ferrocarriles son útiles para transportar carga en grandes volúmenes a bajo costo. La red ferroviaria comunica entre sí las poblaciones más importantes y a éstas con los principales puertos y fronteras del país. En 1995, el gobierno inició la concesión de uso y explotación de la red ferroviaria nacional a particulares (es decir, que el gobierno federal conserva el dominio sobre la infraestructura). Al término de la concesión, ésta debe ser devuelta al gobierno federal en condiciones adecuadas para su operación. 1.2 Antecedentes de la empresa Ferrocarriles Suburbanos es el nuevo medio de transporte entre el Estado de México y el Distrito Federal. Conscientes de las necesidades de desplazamiento que caracterizan a las grandes urbes del mundo, el Suburbano es la opción más adecuada para recorrer grandes distancias de manera cómoda, segura y responsable con el medio ambiente. Este proyecto, obtenido en licitación por el grupo español Construcciones y Auxiliar de Ferrocarriles SA (CAF), es el primero en utilizar el transporte ferroviario masivo para pasajeros en la República Mexicana, y representa un esfuerzo conjunto encabezado por el Gobierno Federal, a través de la Secretaría de Comunicaciones y Transportes, junto con CAF, y con la colaboración de los gobiernos del Distrito Federal y del Estado de México. Por lo cual la empresa Thales Security Solutions es una empresa líder en los mercados de Seguridad, Defensa y Aeroespacial a nivel mundial, cuenta con presencia en más de 50 países y 68,000 empleados alrededor del mundo. En México está presente desde hace 35 años, básicamente en el mercado de transporte ferroviario, pero recientemente debido a cambios en la organización a nivel mundial se ha ampliado los mercados en los cuales la Empresa puede actuar en México. La Empresa se encuentra actualmente ubicada en la colonia los Morales “Polanco” y cuenta en estos momentos con aproximadamente 200 empleados. Por la gran experiencia que cuenta la empresa, fue contratada por Ferrocarriles Suburbanos para la instalación de los sistemas de comunicaciones y señalización y mantenimiento preventivo y correctivo de los equipos instalados. 1.3 Mapa de la línea del Tren Suburbano Figura 1.1 Mapa de la línea Buenavista-Cuautitlan La línea Buenavista Cuautitlan recorre una distancia de 27 km en un tiempo aproximado de 25 minutos los trenes avanzan a una velocidad aproximada de 130 km/hrs, con capacidad de transbordar a 2,224 pasajeros, se prevé que al año transporte alrededor de 100 millones de pasajeros. 1.4 Organización Estructura organizacional del proyecto del Tren Suburbano: Rail Activities Manager Responsible Maintenance Report & Control Maintenance Supervisor Maintenance Supervisor Maintenance Supervisor Maintenance Technicial Maintenance Technicial Maintenance Technicial Figura 1.2 Organigrama La estructura organizacional del proyecto está liderada por el Project manager quien está a cargo de 13 personas distribuidas en los puestos claves para la realización de las actividades establecidas en el contrato de mantenimiento. 1.5 Características del Área de Investigación Debido a la gran exigencia de calidad que existe en el servicio del tren suburbano y la alta seguridad que deben tener los sistemas de señalización y comunicaciones que involucran el funcionamiento del servicio, nos hemos dado la tarea de analizar opciones de mejora para disminuir el tiempo de respuesta ante las averías, por lo cual se ha hecho la propuesta de implantar una metodología que nos permita reducir los tiempos de reacción. La metodología que implantaremos es 5s en los almacenes de refacciones ubicadas en Pantaco, con esto pretendemos reducir el tiempo de búsqueda de las herramientas y refacciones ante las posibles averías que se presenten, mejorar el servicio a nuestro proveedor Ferrocarriles Suburbanos, aumentando la fiabilidad y la disponibilidad de los equipos y mejorar la imagen de nuestra empresa ante nuestro cliente. Podemos definir como: Mantenimiento como un conjunto de actividades que deben de realizarse a instalaciones y equipos con el fin de prevenir o corregir fallas buscando que estas continúen prestando el servicio para el que fueron diseñadas. Mantenimiento Correctivo a la actividad de solucionar la interrupción del funcionamiento normal de los equipos. Mantenimiento preventivo como las actividades para prevenir posibles averías o deterioros de los equipos, Estos mantenimientos preventivos son programados periódicamente en base análisis de la necesidad de los sistemas. CAPÍTULO II 2. FUNDAMENTO TEÓRICO 2.1 Antecedentes de las 5’S Las 5’S es un concepto ligado a la calidad total, concretado por W.E Deming hace mas de 40 años y forma parte de la serie de metodologías de mejoramiento continuo. Surgió a partir de la segunda guerra mundial, sugerida por la unión japonesa de científicos e ingenieros como principio de un pensamiento de mejora de la calidad, sus objetivos principales eran eliminar obstáculos que impidieran una producción eficiente lo que trajo también una mejora sustantiva de la higiene y seguridad durante los procesos productivos. Su rango de aplicación abarca desde un puesto ubicado en una línea de montaje automotriz, la información de los procesos y la dirección hasta el escritorio de una secretaría administrativa. 2.2 Objetivo Principal de las 5’S Desarrollar un ambiente de trabajo agradable y eficiente, en un clima de seguridad, orden, limpieza y constancia que permita el correcto desempeño de las operaciones diarias, logrando así los estándares de calidad de los servicios 2.3 Definición de las 5’S Es una herramienta de calidad que permite implementar y establecer estándares para tener áreas y espacios de trabajos en orden y realizar eficazmente las actividades mediante cinco principios japoneses cuyos nombres comienzan con la letra S en base a la ideología de la mejora continua. JAPONES ESPAÑOL INGLES SEIRI CLASIFICAR SORT SEITON ORGANIZAR STRAIGHTEN SEISO LIMPIAR SCRUB SHITZUKE DISCIPLINA STANDARDIZE SEIKETSU ESTANDARIZAR SYSTEMATIZE Figura 2.1 Las 5s 2.4 Beneficios directos de las 5’S Figura 2.2 Beneficios directos de las 5’S 2.5 1ª S Clasificación “SEIRI” SEPARAR LO QUE ES NECESARIO DE LO QUE NO LO ES Y TIRAR LO QUE ES INUTIL. El propósito de clasificar significa retirar de las áreas de trabajo todos los elementos que no son necesarios para las operaciones de mantenimiento, almacenaje o documentación. Los elementos necesarios se deben mantener cerca de la acción mientras que los innecesarios se deben retirar del sitio, donar, transferir o eliminar 2.6 Beneficios de implementar la 1ª S “SEIRI” • Mas espacio • Mejor control de inventarios • Eliminación de despilfarros • Menos accidentes • Mayor control de equipos Herramientas para implementar la clasificación: • Listado de elementos innecesarios: esta lista se debe diseñar y enseñar durante la fase de preparación, permite registrar el elemento innecesario, su ubicación, cantidad encontrada y acción sugerida para su eliminación. • Tarjetas de color: este tipo de tarjeta permite marcar o denunciar que en el sitio de trabajo existe algo innecesario y que se debe tomar una acción correctiva • Plan de acción para retirar los elementos: una vez visualizados y marcados los elementos innecesarios, se tendrán que hacer las siguientes consultas: • Mover el elemento a una nueva ubicación. • Almacenar el elemento fuera del área de trabajo • Eliminar el elemento Figura 2.3 Diagrama de flujo para la clasificación 2.7 Organizar “SEITON” Seiton consiste en organizar los elementos que hemos clasificado como necesarios de modo que se puedan encontrar con facilidad. Aplicar Seiton en mantenimiento tiene que ver con la mejora de la visualización de los elementos de las máquinas e instalaciones industriales. Una vez hemos eliminado los elementos innecesarios, se define el lugar donde se deben ubicar aquellos que necesitamos con frecuencia, identificándolos para eliminar el tiempo de búsqueda y facilitar su retorno al sitio una vez utilizados (es el caso de la herramienta). Seiton permite: Disponer de un sitio adecuado para cada elemento utilizado en el trabajo de rutina para facilitar su acceso y retorno al lugar. Disponer de sitios identificados para ubicar elementos que se emplean con poca frecuencia. Disponer de lugares para ubicar el material o elementos que no se usarán en el futuro. En el caso de maquinaria, facilitar la identificación visual de los elementos de los equipos, sistemas de seguridad, alarmas, controles, sentidos de giro, etc. Lograr que el equipo tenga protecciones visuales para facilitar su inspección autónoma y control de limpieza. Identificar y marcar todos los sistemas auxiliares del proceso como tuberías, aire comprimido, combustibles. Incrementar el conocimiento de los equipos por parte de los operadores de producción. 2.8 BENEFICIOS DEL SEITON PARA EL TRABAJADOR Facilita el acceso rápido a elementos que se requieren para el trabajo Se mejora la información en el sitio de trabajo para evitar errores y acciones de riesgo potencial. El aseo y limpieza se pueden realizar con mayor facilidad y seguridad. La presentación y estética de la planta se mejora, comunica orden, responsabilidad y compromiso con el trabajo. Se libera espacio. El ambiente de trabajo es más agradable. La seguridad se incrementa debido a la demarcación de todos los sitios de la planta y a la utilización de protecciones transparentes especialmente los de alto riesgo. 2.9 BENEFICIOS ORGANIZATIVOS La empresa puede contar con sistemas simples de control visual de materiales y materias primas en stock de proceso. Eliminación de pérdidas por errores. Mayor cumplimiento de las órdenes de trabajo. El estado de los equipos se mejora y se evitan averías. Se conserva y utiliza el conocimiento que posee la empresa. Mejora de la productividad global de la planta. 2.10 PROPÓSITO DEL SEITON La práctica del Seiton pretende ubicar los elementos necesarios en sitios donde se puedan encontrar fácilmente para su uso y nuevamente retornarlos al correspondiente sitio. Las metodologías utilizadas en Seiton facilitan su codificación, identificación y marcación de áreas para facilitar su conservación en un mismo sitio durante el tiempo y en perfectas condiciones. Desde el punto de vista de la aplicación del Seiton en un equipo, esta "S" tiene como propósito mejorar la identificación y marcación de los controles de la maquinaria de los sistemas y elementos críticos para mantenimiento y su conservación en buen estado. En las oficinas Seiton tiene como propósito facilitar los archivos y la búsqueda de documentos, mejorar el control visual de las carpetas y la eliminación de la pérdida de tiempo de acceso a la información. El orden en el disco duro de un ordenador se puede mejorar si se aplican los conceptos Seiton al manejo de archivos. 2.11 JUSTIFICACIÓN DEL SEITON El no aplicar el Seiton en el sitio de trabajo conduce a los siguientes problemas: Incremento del número de movimientos innecesarios. El tiempo de acceso a un elemento para su utilización se incrementa. Se puede perder el tiempo de varias personas que esperan los elementos que se están buscando para realizar un trabajo. No sabemos donde se encuentra el elemento y la persona que conoce su ubicación no se encuentra. Esto indica que falta una buena identificación de los elementos. Un equipo sin identificar sus elementos (sentido de giro o movimiento de componentes) puede conducir a deficientes montajes, mal funcionamiento y errores graves al ser operado. El tiempo de lubricación se puede incrementar al no saber fácilmente el nivel de aceite requerido, tipo, cantidad y sitio de aplicación. Todo esto conduce a despilfarros de tiempo. El desorden no permite controlar visualmente los stocks en proceso y de materiales de oficina. Errores en la manipulación de productos. Se alimenta la máquina con materiales defectuosos no previstos para el tipo de proceso. Esto conduce a defectos, pérdida de tiempo, crisis del personal y un efecto final de pérdida de tiempo y dinero. La falta de identificación de lugares inseguros o zonas del equipo de alto riesgo puede conducir a accidentes y pérdida de moral en el trabajo. Figura 2.4 Pasos para la Organización 2.12 Limpieza “SEISO” Seiso significa eliminar el polvo y suciedad de todos los elementos de una fábrica. Desde el punto de vista del TPM, Seiso implica inspeccionar el equipo durante el proceso de limpieza. Se identifican problemas de escapes, averías, fallos o cualquier tipo de FUGUA. Esta palabra japonesa significa defecto o problema existente en el sistema productivo. La limpieza se relaciona estrechamente con el buen funcionamiento de los equipos y la habilidad para producir artículos de calidad. La limpieza implica no únicamente mantener los equipos dentro de una estética agradable permanentemente. Seiso implica un pensamiento superior a limpiar. Exige que realicemos un trabajo creativo de identificación de las fuentes de suciedad y contaminación para tomar acciones de raíz para su eliminación, de lo contrario, sería imposible mantener limpio y en buen estado el área de trabajo. Se trata de evitar que la suciedad, el polvo, y las limaduras se acumulen en el lugar de trabajo. 2.13 PASOS PARA APLICAR SEISO Integrar la limpieza como parte del trabajo diario. Asumirse la limpieza como una actividad de mantenimiento autónomo: "la limpieza es inspección" Se debe abolir la distinción entre operario de proceso, operario de limpieza y técnico de mantenimiento. El trabajo de limpieza como inspección genera conocimiento sobre el equipo. No se trata de una actividad simple que se pueda delegar en personas de menor cualificación. No se trata únicamente de eliminar la suciedad. Se debe elevar la acción de limpieza a la búsqueda de las fuentes de contaminación con el objeto de eliminar sus causas primarias. 2.14 BENEFICIOS DEL SEISO Reduce el riesgo potencial de que se produzcan accidentes. Mejora el bienestar físico y mental del trabajador. Se incrementa la vida útil del equipo al evitar su deterioro por contaminación y suciedad. Las averías se pueden identificar más fácilmente cuando el equipo se encuentra en estado óptimo de limpieza La limpieza conduce a un aumento significativo de la Efectividad Global del Equipo. Se reducen los despilfarros de materiales y energía debido a la eliminación de fugas y escapes. La calidad del producto se mejora y se evitan las pérdidas por suciedad y contaminación del producto y empaque. 2.15 IMPLANTACIÓN DEL SEISO O LIMPIEZA El Seiri debe implantarse siguiendo una serie de pasos que ayuden a crear el hábito de mantener el sitio de trabajo en correctas condiciones. El proceso de implantación se debe apoyar en un fuerte programa de entrenamiento y suministro de los elementos necesarios para su realización, como también del tiempo requerido para su ejecución. Paso 1. Campaña o jornada de limpieza Es muy frecuente que una empresa realice una campaña de orden y limpieza como un primer paso para implantar las 5S. En esta jornada se eliminan los elementos innecesarios y se limpia el equipo, pasillos, armarios, almacenes, etc. Esta clase de limpieza no se puede considerar un Seiso totalmente desarrollado, ya que se trata de un buen inicio y preparación para la práctica de la limpieza permanente. Esta jornada de limpieza ayuda a obtener un estándar de la forma como deben estar los equipos permanentemente. Las acciones Seiso deben ayudarnos a mantener el estándar alcanzado el día de la jornada inicial. Como evento motivacional ayuda a comprometer a la dirección y operarios en el proceso de implantación seguro de las 5S. Esta jornada o campaña crea la motivación y sensibilización para iniciar el trabajo de mantenimiento de la limpieza y progresar a etapas superiores Seiso. Paso 2. Planificar el mantenimiento de la limpieza El encargado del área debe asignar un contenido de trabajo de limpieza en la planta. Si se trata de un equipo de gran tamaño o una línea compleja, será necesario dividirla y asignar responsabilidades por zona a cada trabajador. Esta asignación se debe registrar en un gráfico en el que se muestre la responsabilidad de cada persona. Paso 3. Preparar el manual de limpieza Es muy útil la elaboración de un manual de entrenamiento para limpieza. Este manual debe incluir además del gráfico de asignación de áreas, la forma de utilizar los elementos de limpieza, detergentes, jabones, aire, agua; como también, la frecuencia y tiempo medio establecido para esta labor. Las actividades de limpieza deben incluir la Inspección antes del comienzo de turnos, las actividades de limpieza que tienen lugar durante el trabajo, y las que se hacen al final del turno. Es importante establecer tiempos para estas actividades de modo que lleguen a formar parte natural del trabajo diario. Es frecuente en empresas que han avanzado significativamente en el desarrollo del pilar "mantenimiento autónomo" encontrar que estos estándares han sido preparados por los operarios, debido a que han recibido un entrenamiento especial sobre esta habilidad. El manual de limpieza debe incluir: Propósitos de la limpieza. Fotografía o gráfico del equipo donde se indique la asignación de zonas o partes del taller. Mapa de seguridad del equipo indicando los puntos de riesgo que nos podemos encontrar durante el proceso de limpieza. Fotografía del equipo humano que interviene en el cuidado de la sección. Elementos de limpieza necesarios y de seguridad. Diagrama de flujo a seguir. Estándares para procedimientos de limpieza. Conocer el procedimiento de limpieza para emplear eficientemente el tiempo. El estándar puede contener fotografías que sirvan de referencia sobre el estado en que debe quedar el equipo. Paso 4. Preparar elementos para la limpieza Aquí aplicamos el Seiton a los elementos de limpieza, almacenados en lugares fáciles de encontrar y devolver. El personal debe estar entrenado sobre el empleo y uso de estos elementos desde el punto de vista de la seguridad y conservación de estos. Paso 5. Implantación de la limpieza Retirar polvo, aceite, grasa sobrante de los puntos de lubricación, asegurar la limpieza de la suciedad de las grietas del suelo, paredes, cajones, maquinaria, ventanas, etc., Es necesario remover capas de grasa y mugre depositadas sobre las guardas de los equipos, rescatar los colores de la pintura o del equipo oculta por el polvo. Seiso implica retirar y limpiar profundamente la suciedad, desechos, polvo, óxido, limaduras de corte, arena, pintura y otras materias extrañas de todas las superficies. No hay que olvidar las cajas de control eléctrico, ya que allí se deposita polvo y no es frecuente por motivos de seguridad, abrir y observar el estado interior. Durante la limpieza es necesario tomar información sobre las áreas de acceso difícil, ya que en un futuro será necesario realizar acciones kaizen o de mejora continua para su eliminación, facilitando las futuras limpiezas de rutina. Debemos insistir que la limpieza es un evento importante para aprender del equipo e identificar a través de la inspección las posibles mejoras que requiere el equipo. La información debe guardarse en fichas o listas para su posterior análisis y planificación de las acciones correctivas. Esta técnica TPM será muy útil para ayudar a difundir prácticas y acciones de mejora a los compañeros del área de trabajo. La LUP se emplea para estandarizar acciones, informar sobre posibles problemas de seguridad, conocimiento básico sobre el empleo de un producto de limpieza, etc. Con esta técnica se podrá mantener actualizado al personal sobre cualquier cambio o mejora en los métodos de limpieza. 2.16 Estandarizar “SEIKETSU” Esta etapa se tiende a conservar lo que se ha logrado, aplicando estándares a la practica. Esta fuertemente relacionada con la creación de hábitos para conservar el lugar de trabajo en perfectas condiciones. Se obtendrán los siguientes beneficios: • Se guarda el conocimiento producido durante años. • Se mejora el bienestar del personal al crear un habito de conservar impecable el sitio de trabajo en forma permanente. • Los operarios aprenden a conocer con profundidad el equipo y elementos de trabajo • Se evitan errores de limpieza que puedan conducir a accidentes o riesgos laborales innecesarios. • Asignar trabajos y responsabilidades. Para mantener las condiciones de las tres primeras 5’S cada uno del personal de la entidad debe conceder exactamente cuales son sus responsabilidades sobre lo que tiene que hacer y cuando, donde y como hacerlo. • Las ayudas que se emplean para la asignación de responsabilidades son: • Diagrama de distribución del trabajo de limpieza preparando en la etapa de limpieza. • Manual de limpieza • Tablón de gestión visual donde se registra el avance de cada S implantada • Programa de trabajo para eliminar las áreas de difícil acceso, fuentes de contaminación y mejora de métodos de limpieza. 2.17 Disciplina “SHITSUKE” ACOSTUMBRARSE A APLICAR LAS 5’S EN NUESTRO SITIO DE TRABAJO Y A RESPETAR LAS NORMAS DEL SITIO DE TRABAJO CON RIGOR ¿Cómo? • Respetando a los demás. • Respetando y haciendo respetar las normas del sitio de trabajo. • Llevando puesto los equipos de protección • Teniendo el habito de limpieza • Convirtiendo estos detalles en hábitos reflejos La práctica de la disciplina pretende lograr el habito de respetar y utilizar correctamente los procedimientos, estándares y controles previamente desarrollados. Pasos propuestos para crear disciplina: • USO DE AYUDAS VISUALES. • RECORRIDOS A LAS AREAS, POR PARTE DE LOS DIRECTIVOS. • PUBLICACIONES DE FOTOS DEL ANTES Y EL DESPUES. • BOLETINES INFORMATIVOS, CARTELES, USOS DE INSIGNIAS, • CONCURSOS DE LEMA Y LOGOTIPO. • ESTABLECER RUTINAS DIARIAS DE APLICACIÓN COMO 5 min DE 5’S ACTIVIADES MENSUALES Y SEMESTRALES Se obtendrán los siguientes beneficios: • Se evitan reprimendas y sanciones. • Mejora nuestra eficacia. • El personal es mas apreciado por los jefes y compañeros. • Mejora nuestra imagen. CAPÍTULO III 3. DESARROLLO 3.1 Procedimiento Empleado La implementación de las 5s adicionalmente que los pasos naturales del propio método existen pasos que deben de realizarse para la implementación de las 5s. Estas fases son: Identificar el área que requiere la implementación Solicitar la autorización requerida Organizar y planificar la implementación Capacitar al personal que intervendrá en la implementación Implementación de las 5s Desarrollar métodos de control y mantenimiento de las 5s Como parte de los puntos antes mencionados se ha identificado el área de mantenimiento como lugar de implementación debido a que este lugar no cuenta con un orden orientado a las actividades y naturaleza de las actividades que ahí se desarrollan. Por esta razón se solicita autorización a la dirección general de la empresa, con el argumento de que con esta implementación, además de los beneficios obtenidos naturalmente por este tipo de implementación, se pueden disminuir los tiempos muertos originados por el tiempo perdido por los técnicos de mantenimiento al buscar herramientas y refacciones para la atención de averías o mantenimientos preventivos. Por lo tanto se realiza una reunión con el Jefe de Mantenimiento y el Responsable Administrativo y de Calidad del área de mantenimiento para analizar la problemática y definir un plan de acción para asegurar que la implementación se consiga de forma óptima. 3.2 Análisis e Implementación de 5’S como área de oportunidad en el Almacén Para el análisis del área de oportunidad que se estudio en el almacén Pantaco ubicado en las instalaciones del Tren Suburbano, utilizamos las mediciones de los tiempos de intervención durante el mantenimiento correctivo de los meses de Enero a Noviembre del 2010. El cual fue establecido por un diagrama Ishikawa (causa – efecto), analizando las posibles causas de la tardanza de atención ante las averías que se presentan, Mostramos a continuación las causas principales de la tardanza de la reacción ante las averías. Pérdida de tiempo en la búsqueda de herramientas y/o refacciones Elementos innecesarios en los pasillos Hay equipos de varias técnicas en los racks Tiempo de reacción ante las averías Se tardan en autorizar el acceso a las averías Hay averías al mismo tiempo El tráfico en las noches es un problema para el traslado Figura 3.1 Diagrama Causa-Efecto CAUSAS DE RETRASO ANTE LAS AVERIAS 5% PERDIDA DE TIEMPO EN LA BUSQUEDA DE MATERIALES Y/O REFACCIONES 15% ELEMENTOS INNECESARIOS EN LOS PASILLOS HAY AVERÍAS AL MISMO TIEMPO 5% 50% HAY EQUIPOS DE VARIAS TECNICAS EN LOS RACKS SE TARDAN EN AUTORIZAR EL ACCESO A LAS AVERÍAS 15% EL TRAFICO EN LAS NOCHES ES UN PROBLEMA PARA EL TRASLADO 10% Grafica 3.1 Causas de retraso ante las averías De un total de 344 averías que se han tenido en los meses de Enero-Noviembre observamos que el 50% de las causas de retraso es la de pérdida de tiempo en la búsqueda de los materiales y/o refacciones. Con esto nos dimos la tarea a analizar una posible solución para reducir los tiempos de búsqueda de las herramientas y/o equipos implementando la metodología 5’S. Los tiempos de reacción ante las averías antes de la implementación de 5’S son las siguientes: TIEMPO DE RESPUESTA 2010 0.25 0.224768519 0.195833333 0.2 TIEMPO 0.163425926 0.152777778 0.15 0.1 0.086805556 0.0625 0.05 Tiempo maximo de respuesta Tiempo de respuesta Grafica 1.2 Tiempo de respuesta Después del análisis de los tiempos y un acuerdo con el cliente se estableció reducir y estandarizar el tiempo de reacción a 1:30 minutos lo cual nos dimos la tarea de realizar diversas actividades que se muestran el siguiente programa: DICIEMBRE NOVIEMBRE OCTUBRE SEPTIEMBRE AGOSTO JULIO JUNIO MAYO ABRIL MARZO FEBRERO ENERO 0 3.3 Programa de actividades implantación 5’S en el Almacén Pantaco Curso de capacitación al personal que interviene en el proyecto de mantenimiento de los sistemas de señalización y comunicaciones. Formar un grupo 5’S y delegar responsabilidades a los participantes. Implementar la 1’S clasificar. Revisar los avances de la 1’S Concluir con la implantación de la 1’S Implementar la 2’S organizar Revisar los avances de la 2’S Concluir la 2’S Implementar la 3’s limpieza Revisar los avances de la 3’S Concluir la implantación de la 3’S Implementar la 4’S estandarizar Revisar los avances de la 4’S Concluir la implantación de la 4’S estandarizar Implementar la 5’S disciplina Revisar los avances de la 5’S Concluir la implantación de la 5’S disciplina Después de la realización del programa y la asignación de actividades a todo el personal que labora en el mantenimiento de los sistemas de señalización y comunicaciones en las instalaciones del tren suburbano procedemos con la implantación en base a la información investigada de la metodología 5’S. Fotografías del almacén antes de la implantación de 5’S Fotografía 1.1 Ropa en los almacenes Fotografía 1.2 Comedor dentro de los almacenes Fotografía 1.3 herramienta mal acomodada Fotografía 1.4 equipos en la parte superior de los anaqueles y escalera en el pasillo Fotografía 1.5 Se encuentran objetos pesados en los anaqueles en el 1er nivel Fotografía 1.6 Realización de organización de los equipos Fotografía 1.7 Acomodo de los equipos que se encontraban en el 1er nivel Fotografía 1.8 estado final después de la organización de los equipos Fotografía 1.9 Estado final del almacén después del acomodo Fotografía 1.10 Pintado de las líneas de ubicación y seguridad Fotografía 1.11 Pintado de las líneas de seguridad Fotografía 1.12 Estado final de las líneas de seguridad Fotografía 1.13 Estado final del acomodo de los equipos. Fotografía 1.14 Organización de cableado Fotografía 1.15 Organizador de fusibles Fotografía 1.16 Estado actual al implementar 5’S Fotografía 1 .17 Estado actual después de la implementación de 5’S Fotografía 1.18 Estado actual después de la implementación de 5’S Fotografía 1.19 Señalamientos del manejo de materiales Fotografía 1.20 señalamientos de forma de trabajo 5’S Fotografía 1.21 Recordatorios en las puertas de trabajar con orden y limpieza Fotografía 1.22 Etiquetas de identificación de los anaqueles Fotografía 1.23 Identificación del botiquín y extinguidor Fotografía 1.24 Antes de aplicar 5’S en la información publicada Fotografía 1.25 Después de aplicar 5’S en la información publicada Fotografía 1.26 Después de aplicar 5’S en el acomodo de la herramienta Resultados Obtenidos después de la implementación de 5’S en el almacén Pantaco TIEMPO DE RESPUESTA SEÑALIZACION 2010 0d 06h 00m 0d 05h 23m 0d 04h 42m 0d 04h 48m 0d 03h 36m 0d 03h 40m 0d 02h 24m 0d 01h 30m Tiempo maximo de respuesta AGOSTO JULIO JUNIO MAYO ABRIL MARZO FEBRERO ENERO 0d 00h 00m 0d 00h 38m 0d 00h 30m DICIEMBRE 0d 01h 10m 0d 00h 55m 0d 00h 40m NOVIEMBRE 0d 01h 12m 0d 01h 30m OCTUBRE 0d 02h 05m SEPTIEMBRE TIEMPO 0d 03h 55m Tiempo de respuesta Grafica 1.3 Resultados finales después de la implementación de 5’S 3.4 Conclusiones. Después de analizar la grafica con los valores obtenidos podemos observar la disminución del tiempo de reacción ante las averías de un promedio de los meses de Enero a Junio del 2010 de 3:57 min a un promedio después de la implantación de 0:53 min reduciendo considerablemente el tiempo de respuesta, y a su vez mejoramos el servicio de mantenimiento dando una mejor imagen ante nuestro cliente Ferrocarriles Suburbanos.