· ,

Concreto

Estructura, propiedades y materiales

P. Kumar Mehta

Paulo J.M. Monteiro

Indice

Prólogo a la primera edición .

Prefacio a la primera edición .

Prefacio a la segunda edición

Reconocimientos . . . . . . .

Capítulo

l.

. XI

XI II

XVI I

. XIX

Introducción al concreto

Presentación . . . . . . . . . . . . .

1

E l concreto como material estructural

3

Componentes del concreto moderno

Tipos de concreto . . ; . . . . . . . .

5

Propiedades del concreto endurecido y su significado 6

U nidades de medida . .

1O

11

Pruebe su conocimiento

11

Sugerencias para estudio complementario

Capítulo 2. La estructura

·del concreto

Presentación

Definiciones

Significado .

Complejidades .

Estructura de la fase agregado

Estructura de la pasta de cemento hid.ratado

Zona de transición en el concreto

Pruebe su conocimiento . . . . .

Sugerencias para estudio complementario

13

13

13

13

15

16

26

30

31

Capítulo 3. Resistencia

Presentación

Definición .

Significado .

CONCRETO, estructura, propiedades y materiales

33

33

33

Relación resistencia-porosidad . . . . . . . . . . .

Modos de falla del concreto . . . . . . . . . . . .

Resistencia a la compresión y factores que _la afectan

Parámetros de prueba . . . . . . . . . . . . . .

Comportamiento del concreto en varios estádos

de esfuerzo . . . . . . . . . . . . . . . . .

Comportamiento del concreto bajo esfuerzos

biaxiales y multiaxiales . . . . . . . . . .

Pruebe su conocimiento . . . . . . . . .

Sugerencias para estudio complementario

.

.

.

.

.

33

35

35

44

. 45

. 53

. 56

. 56

Capítulo 4. Estabilidad dimensional

.

Presentación . . . . . . . . . . . . . .

.

Tipos de deformaciones y su significado

Comportamiento elástico . . . . . ·� . .

.

Carácter no lineal de la relación esfuerzo-deformación

.

Retracción por secado y por fl ujo

Factores que afectan la retracción

por secado y el fl ujo . . . . . . .

.

Retracción térmica . . . . . . . . .

Propiedades térmicas del concreto

Extensibil idad y agrietamiento . .

.

Pruebe su conocimiento . . . . .

.

Sugerencias para estudio complementario

.

57

57

58

58

66

68

73

77

80

81

82

Capítulo 5. Durabilidad

Presentación

Definición .

Importancia .

Observaciones generales

El agua como agente de deterioro .

Permeabi lidad . . . . . . . . . .

.

.

. .

.

.

.

83

83

83

84

84

86

V

Clasificación de las causas del deterioro del concreto

Deterioro por desgaste de ia superficie . . . . . . . .

Agrietamiento por la cristal ización de

sales en los poros . . . . . . . . . . .

Deterioro por acción del congelamiento . .

. . .

Deterioro por fuego . . . . . . . . . . .

Deterioro por reacciones químicas . . . . .

Reacciones que involucran la formación de

productos expansivos . . .

.

.

Ataque de sulfatos .

.

.

Casos históricos seleccionados .

.

Reacción álcali-agregado . . . .

.

H idratación de MgO y CaO cristalinos .

.

Corrosión del acero embebido en el concreto

a

.

Concreto en el agua de m r . . . .

.

Pruebe su conocimiento . . . . . . . .

.

Sugerencias para estudio complementario

.

.

.

.

.

.

.

1•

.

.

.

.

.

.

.

.

89

90

Agregado de ceniza volante . . . . . . . . . .

Agregados de concreto reciclado y desperdicios

municipales . . . . . . . . . . . . . . . .

Producción de agregados . . . . . . . . . . . .

Características del agregado y su significado

.

Métodos para probar las características del agregado

Pruebe su conocimiento . . . . . . . . . .

Sugerencias para estudio complementario

.

.

92

95

1 01

1 03

1 06

1 06

1 07

1 12

1 16

117

1 21

1 27

1 28

.

-------

-

Presentación . . ; . . . . . . . . . . .

Cementos hidráulicos y no hidrául icos . .

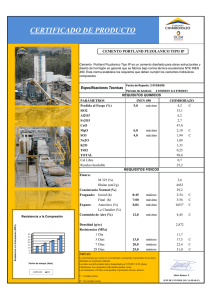

Cemento portland . . . . . . .

Hidratación del cemento portland . . .

Calor de hidratación . . . . . . . . . . .

Aspectos físicos del fraguado y del proceso

de endurecimiento . . . . . . . . . . . .

Efecto de las características del cé mento en

la resistencia y en el calor de hidratación

Tipos de cemento portland . .

Cementos hidráulicos especiales . . . .

Pruebe su conocimiento . . . . . . . . .

Sugerencias para . estudio complementario

Presentación .

. .

Significado . . . . . . . . . .

Nomenclatura, especificaciones y clasificaciones .

Sustancias químicas tensioactivas . . . . . . . .

Sustancias químicas para control del fraguado

Aditivos minerales . .

Conclusiones . . . . . . . . . . . . . .

, Pruebe su conocimiento . . . . . . . .

Sugerencias para estudio complementario

.

.

.

.

.

.

.

.

.

.

.

.

. . .

.

. .

.

.

1 31

1 31

1 31

1 38

1 44

. 1 45

.

.

.

1 45

1 46

1 50

1 62

1 63

.

.

.

.

.

.

.

.

1 65

1 65

1 65

1 66

1 66

1 70

1 71

1 71

Capítulo 7. Agregados

Presentación .

. . . . .

Significado . . . . . . . . .

Clasificación y nomenclatura

Agregados minerales naturales .

Descripción de las rocas . .

Agregados de peso l igero . - . .

Agregados de peso pesado . . .

Agregado de escoria de alto horno .

.

.

.

.

VI

Presentación . . . . . . . .

Significado y objetivos . .

Consideraciones generales

Procedimientos . . . . . .

Cálculos para un ejemplo .

Apéndice: Métodos para determinar

la resistencia promedio a la compresión

a partir de la resistencia especificada .

Pruebe su conocimiento . . . . . . .

Sugerencias para estudio complementario

209

209

21 0

21 3

216

.

. .

.

.

.

.

1 85

1 85

1 85

1 87

1 91

1 95

204

206

206

Capítulo 9. ·P roporcionamiento de las

mezclas de concreto

.

.

1 72

1 72

1 74

1 82

1 82

1 83

Capítulo 8. Aditivos

.

Capítulo 6. Cementos hi�ráulicos

1 72

21 8

21 8

220

.

.

Capítulo 10. Concreto en edades

tempranas

Presentación . .

Definiciones y significado

Proporcionamiento, mezclado y transporte

Colocación, compactaeión y acabado

Curado del concreto y remoción del cimbrado

Trabajabi lidad . . . . . . . . . . . . . . . .

.

.

.

.

.

.

.

.

•

221

221

222

225

227

229

CONCRETO, estructura, propiedades y materiales

Pérdida de revenimiento . . . . .

Segregación y sangrado . . . . . .

Cambios tempranos de vol umen .

Tiempo de fraguado . . . . . . . .

Temperatura del concreto . . . . .

Pruebas y control de la calidad del concreto .

Pruebas no destructivas in situ . . . . . . . .

Agrietamiento en edad temprana del concreto .

Concl usiones . . . . .

Pruebe su conocimiento

Sugerencias para estudio complementario

. . 232

. 235

. 236

. 237

. . 239

. 244

. 246

. 250

. 252

. 252

. 253

Capítulo 11. Avances en la tecnología

del concreto

Presentación . . . .

Concreto estructural de peso ligero

Concreto de alta trabajabil idad . . .

Concreto de retracción compensada .

Concreto reforzado con fibra . . . .

Concretos que contienen poi ímeros' ·

f;

Concreto de peso pesado para

escudos contra la radiación

Concreto masivo . . . . . . .

.

CONCRETO, estructura, propiedades y materiales

.

.

.

.

.

.

255

256

272

279

286

297

. . 301

. 303

Pruebe su conocimiento . . . . . . . . .

Sugerencias para estudio complementario

312

3 1 3.

Capítulo 12. Progresos en la

mecánica del concreto

Presentación . . . . . .

Comportamiento elástico

Propiedades de transporte .

Viscoelasticidad . . . . . .

Distribución de la temperatura en el concreto masivo

La mecánica de la fractura . . . . . . . . ·

Pruebe su conocimiento . . . . . . . . .

Sugerencias para estudio complementario

31 5

315

320

321

338

344

365

366

Capítulo 13. El futuro del concreto

Presentación . . . . . . . . . . . . . . . .

Demanda futura de materiales estructurales .

Abastecimiento futuro del concreto . . . . .

Ventajas del concreto sobre las estructuras de acero

Un mejor producto en el futuro . .

Conclusiones .

Indice analítico

367

367

368

368

3 72

3 74

3 75

VII

Este libro se dedica humildemente a los pioneros

del concreto que están tratando de extender el uso

del material hacia nuevas fronteras,

y de hacerlo más durable, energéticamente eficiente

y ambientalmente amigable.

Prólogo a la primera edición

El profesor Mehta presenta el tema del concreto de una

manera notablemente clara y lógica. Adopta un acerca­

miento más bien revol ucionario, rechazando las presenta­

ciones aburridas y pretenciosas de textos pasados, con el fin

de tratar el concreto como un material viviente, tanto en sí

mismo, como en su aplicación a estructuras y edificios

construidos para servir a la sociedad.

Mientras que este libro refleja con precisión los ú ltimos .

avances en las estructuras de concreto y en la terminología,

reconoce que trabajar con el concreto es un arte. Así, el

autor ha estructurado la distribución del libro y su presen­

tación desde el punto de vista del ingeniero profesional,

encargado del diseño y construcción de estructuras de

CONCRETO, estructura, propiedades y materiales

concreto. Él induce no solamente el entendimiento ú ltimo

de este complejo material, sino las nuevas y sorprendentes

técnicas que han hecho posible las grandes mejoras en las

propiedades y el funcionamiento del concreto.

Este libro ha sido escrito principalmente como un texto de

introducción para estudiantes de I ngeniería Civi l, pero es­

tudiantes ya graduados y los mismos profesionales, lo en­

contrarán úti l en sus claras expl icaciones y tratamiento

integral de los muchos aspectos que interactúan en el

concreto�

Ben C. Gerwick, Jr. Profesor de I ngeniería Civi l

U niversidad de California, Berkeley.

XI

Prefacio a la primera edición

El concreto de cemento portland es actualmente el material

manufacturado más extensamente uti l izado. A juzgar por

las tendencias mundiales, el futuro del concreto parece aún

más bril lante porque para la mayoría de las aplicaciones

ofrece propiedades de ingeniería adecuadas a bajo costo,

combinadas con el ahorro de energía y beneficios ecológi­

cos. Por lo tanto, es conveniente que los ingenieros conoz­

can más sobre el concreto q ue sobre otros materiales dé

construcción.

Hay varias dificultades, en la preparación de un tratado

científico sobre el concreto como material. Primero, a pesar

de la aparente simplicidad del concreto; tiene una estructu­

ra altamente compleja; por lo tanto, las relaciones estructu­

ra-propiedades, que són general mente tan útiles · para

entender y controlar las propiedades del material, no pue­

den ser aplicadas fáci l mente.

El concreto contiene una distribución heterogénea de mu­

chos componentes sólidos así como poros de variadas

formas y tamaños, que pueden ser completa o parcialmente

l lenados con sol uciones alcalinas. Los métodos anal íticos

de las ciencias de materiales y de la mecánica de sólidos,

que funcionan bien con materiales manufacturados que son

relativamente homogéneos y mucho menos complejos,

tales como el acer�� los plásticos y la cerámica, no parecen

ser muy efectivos con el concreto.

·

.

.

Segundo, en comparación con otros materiales , la estruc­

tura del concreto no es una propiedad estática del material.

Esto es debido a q ue dos de los tres diferentes componentes

de la estructura: la pasta de cemento y la zona de transición

entre el agregado y dicha pasta, continúan cambiando con

el tiempo. A este respecto el concreto se asemeja a la

madera y a otros sistemas vivientes; de hecho, la palabra

concreto viene del término latino concretus que significa

crecer. La resistencia y otras propiedades del concreto

dependen de los productos de hidratación del cemento, que

continúen formándose durante varios años. Aunque los

productos son relativamente insol ubles pueden disolverse

lentamente y recristal izarse en ambientes húmedos, dando

así al concreto la capacidad de curar las microgrietas.

·

CONCRETO, estructura, propiedades y materiales

Tercero, a diferencia de otros materiales que son entregados

listos para usarse, . a menudo el concreto tiene que ser

elaborado justamente antes de su uso, en la· obra o cerca de

el la. Generalmente, un libro sobre concreto se inicia con

una cuenta detallada de la composieión y las propiedades·

de los materiales para hacer el concreto, por ejemplo,

cenie_n tos, agregados y aditivos. A esto le siguen descripcio­

ñes de los métodos para propor c ionamiento de la mezcla;

equipo para dosificación, mezclado y transporte; y la tec-·

riología para compactar, terminar y curar el concreto. Las

propiedades del concreto como material y los principios

que las rigen aparecen más adelante en el libro y en general

se pierden en un conjunto de información no científica tal

como métodos de prueba, especificaciones y aplicaciones.

Este libro no intenta ser un tratado exhaustivo sobre concre­

to. Escrito principalmente para el uso en ingeniería civil, se

propone presentar el arte y la ciencia del . concreto de una

manera simple, clara y cien tífica . El .término manera cien­

tífica no implica un énfasis en física, quími ca o matemáticas

teóricas. Debido a · · 1a naturaleza altamente compleja y

dinámica del material, los modelos teóricos sólo- han pro- ·.

ducido "concretos teóricos" y han demostrado tener poco

valor en la práctica. Hay un dicho popular en la industria

del concreto: Lo que es abstracto no puede ser concreto. La

mayor parte de nuestro conocimiento sobre las propiedades

del concreto y los factores que lo afectan, todo lo cual forma

la base para los reglamentos actuales en la práctica del

concreto, no viene de estudios teóricos, sino de experien­

cias de laboratorio y de campo. Esta experien c ia proporcio­

na expl icac iones adecuadas sobre las propiedades del

concreto y cómo y por qué son afectadas por varios factores.

Por lo tanto, por tratamiento científico del tema, el autor

quiere decir que hasta donde es posible se destacan las

relaciones estructura - propiedades, es decir, además de una

presentación del estado del conocimiento se proporcionan

explicaciones racionales para el comportamiento observa­

do.

En relación con la organizac1on del tema, el autor ha

emprendido un camino diferente del tradicional. En mu­

chos países, como la mayor parte del . concreto es premezXIII

ciado y la industria del concreto premezclado ha asumido

la re?ponsabil idad de seleccionar los materiales para hacer

el concreto y las proporciones de la mezcla, no es necesario

dar énfasis a estos aspectos al comienzo de un libro. La

mayoría de los ingenieros civiles que participan en el

diseño, construcción y anál isis de estructuras de concreto,

están interesados principalmente en las propiedades del

concreto endurecido. La primera parte de este libro que

consta de tres partes está dedicada por lo tanto a las propie­

dades del concreto endurecido, por ejemplo: resistencia,

módulo de elasticidad, contracción por secado, contracción

térmica, fluencia, capacidad de deformación a la tensión,

permeabilidad y durabi lidad ante procesos físicos y quími- .

cos d e degradación. La definición d e términos, e l significa­

do y origen de cada propiedad y los factores de control se

han establecido de una manera clara y concisa.

de ingeniería civil, dependiendo del nivel en que se presen­

te la instrucción, los instructores individuales pueden.optar

por omitir alguna parte del material de ciertos capítulos (por

ejemplo, los capítulos sobre cementos y aditivos pueden

considerarse exhaustivos para un curso de estudiantes), o

complementar los otros capítulos con lecturas adicionales

(por ejemplo, los capítulos sobre la resistencia y los cambios

de dimensión podrían considerarse muy elementales para

un curso de graduados).

concreto. Capítulos separados contienen . información ac­

tual sobre la composición y las propiedades de los cemen­

tos, agregados y aditivos comúnmente usados. Se dedica un

capítulo

a los principios

que tratan el proporcionamiento

1

.

de las mezclas de concr.eto; otro describe las propiedades

del concreto en una edad temprana y cómo éstas influyen

en las operaciones a las cuales está sujeto el concreto

recientemente producido. Este ú ltimo capítulo también in­

cl uye un breve . análisis de los programas de control de

calidad, tales como pruebas aceleradas, pruebas in situ y

diagramas de control estadístico.

El campo del concreto es vasto y el esfuerzo humano nunca

es perfecto. Por lo tanto, los lectores pueden encontrar

defectos en este libro. El autor está consciente de algunas

de las omisiones. Por ejemplo, gran cantidad de excelente

literatura sobre concreto que viene de fu era de los Estados

Unidos no ha sido incluida en la l ista de referencias, en parte

porque el autor no está muy familiarizado con esas publi­

caciones. Igualmente, las limitaciones de espacio fueron

una i n:iportante restricción. Se espera q ue esta deficiencia

pueda subsanarse acudiendo a la l ista' de libros e i nformes

para estudios complementarios que se presentan al final de

cada capítulo. Nuevamente, algunos temas importantes no

fueron cubiertos. Es una buena idea para los ingenieros

civiles saber acerca del concreto arquitectónico, la repara­

ción y el mantenimiento de estructuras de concreto, y los

métodos para probar los materiales con que se hace el

concreto (cemento, agregado y aditivos). D�safortunada­

mente, en un l ibro de este tamaño no fue posible incluir

todo el material que se consideró de uti l idad.

En la tercera parte del l ibro se describen los avances en la

tecnología del concreto que son resultado de las innovacio­

nes para adaptar el material en apl icaciones

especiales de

1

ingeniería. Se proporciona información actualizada sobre la

composición, las propiedades y las aplicaciones de varios

tipos de concreto especial, incluyendo concreto estructural

de peso ligero, concreto pesado para escudos nucleares,

concreto de alta resistencia, concreto de alta trabajabilidad,

concreto de contracción compensada, concreto reforzado

con fibra, concretos que contienen pol ímeros y concreto

masivo. El capítulo final contiene algunas reflexiones sobre

el futuro del concreto como material de construcción. Estas

reflexiones se basan en las propiedades de ingeniería, eco­

nomía de los costos, ahorros de energía y consideraciones

ecológicas.

En la época de las computadoras, podría haber sido conve­

niente dedicar · más espacio a los conceptos matemáticos

desarrol lados para predecir las propiedades del concreto,

por ejemplo, contracción por secado, fl uencia, agrietamien­

to y durabilidad. Algunas de las obras mencionadas en la

literatura publicada son intelectualmente estim u lantes y,

por supuesto, deberían uti l izare para u n estudio más pro­

fundo y avanzado. Por otro lado, una parte del trabajo se

basa en suposiciones cuestionables acerca de la microes­

tructura del material y, por lo tanto, es de un valor limitado.

"La fal la del autor para distinguir entre lo sign ificativo y lo

insignificante en esta área de experimentación, es altamente

responsable de su exclusión en este libro. Se espera q ue los

instructores individuales y los estudiantes puedan subsanar

esta deficiencia.

Se incluyen numerosas gráficas, fotografías y tablas resumen

como ayudas de enseñanza. Los nuevos términos se escri­

ben con letras negrii' l as y se definen cuando aparecen por

primera vez en el texto. Al principio de cada capítulo se

ofrece

una presentación y al final se proporciona una forma

·

de autoexamen y una guía para lectura complementaria.

Cuando se use el libro como texto en un curso de materiales

Sin embargo, el autor desearía agregar u na advertencia.

Puesto· que el concreto tiende a comportarse como un

sistema viviente, no puede dejarse únicamente a conside­

raciones mecánicas. La naturaleza del material es tal que,

en conjunto, es diferente a la suma de sus partes. Por lo

tanto, las ·propiedades del material se destruyen cuando se

lo divide en elementos aislados, ya sea física o teóricamen-

La segunda parte del libro se refiere a la producción del

'.

XIV

CONCRETO, estructura, propiedades y materiales

te. En su libro The Turning Point, F. Capra, al comentar el

punto de vista de los sistemas sobre los sistemas vivientes,

dice que la descripción reductiva de los organismos puede

ser úti l y en algunos casos necesaria, pero es peligroso

cuando se le considera la expl icación completa. Hace

varios mi les de años, se externo la misma opinión en Srimad

Bhagvad Gita:

Ese conocimiento que se aferra a un solo efecto como si fuera el

todo, sin razón, sin fundamentarse en la verdad, es estrecho y por

lo tanto trivial.

Mi consejo a los estudiantes que mañana serán ingenieros

es:· con respecto a modelos, abstracciones matemáticas y

CONCRETO, estructura, propiedades y materiales

programas de computadora desarrollados para predecir las

propiedades del concreto, conserven de cualquier .forma

una mente abierta. Pero nunca olviden que, como el mundo

humano, el mundo del concreto no es l ineal y tiene discon­

tinuidades dentro de lo lineal. Por lo tanto, las observacio­

nes empíricas de laboratorio y las experiencias de campo

tendrán que continuar complementando la teoría.

P. Kumar Mehta

U niversidad de California, Berkeley

2 7 de agosto de 1 985.

XV

Prefacio a la segunda edición

Debido a la respuesta favorable de los lectores, especial­

mente de la comunidad educativa, los aspectos clave de la

primera edición han sido conservados en esta edición revi­

sada.

En la primera de las tres partes, que forman el l ibro, se

descri ben l a m icroestructura y las propiedades del con­

creto endurecido. Sólo se hicieron cambios menores a l os

capítu los de m icroestructuras (capítul o 2), resistencia

(capítu l o 3), y d urab i l idad del concreto (capítulo 5). Sin

embargo, el cap ítulo sobre estabi l idad d i mensional (ca­

pítul o 4), ha sido reescrito para aclarar con mayor profu n­

didad el comportamiento viscoelástico del concreto y

para i ncl u ir u n tratamiento más amplio sobre la contrac­

ción térm i ca y sus esfuerzos, l os cuales son general mente

responsables del agrietamiento en las estructuras de más

de un metro de espesor.

La segunda parte de este l ibro, los capítulos 6 a 1 O, trata

sobre la producción del concreto, en capítulos por separa­

do, se dan informes sobre el estado actual del conocimiento

en cuanto a la composición y las propiedades de los mate­

riales para hacer concreto, es decir el cemento, los agrega­

dos y l os ad i tivos, segu idos de cap ítu l os sobre el

proporcionamiento de mezclas y las propiedades del con­

creto en sus edades tem pranas. N uevamente, sólo se hicie­

ron cambios menores necesarios a los capítulos en esta

sección, con _ excepción del capítulo 1 O, en el que se incluye

una descripción de las grietas y el fisuramiento por asenta­

miento plástico del concreto, con una sección sobre la

revisión general de las grietas en el concreto.

La tercera parte del libro, q ue contiene una cantidad signi­

ficativa de i nformación sobre el nuevo material, debe ser de

considerable i nterés para los estudiantes avanzados en la

tecnología moderna del concreto y en el comportamiento

del concreto. El capítulo 1 1 contiene información actual i­

zada sobre la tecnología del concreto estructural de peso

ligero, del concreto pesado, del concreto de alta resiste n cia,

del concreto fluido, del concreto de contracción compen­

sada, del concreto reforzado con fibra, del concreto masivo,

y del concreto compactado con rod i l lo . .

CONCRETO, estructura, propiedades y materiales

Se ha agregado un nuevo capítulo (capítulo 1 2), para des­

cribir los avances en la mecánica del concreto. En este

capítulo, la teoría de los materiales compuestos se util iza

para dar forma a las propiedades elásticas y viscoelásticas

del concreto. La aproximación moderna al modelado com­

puesto se basa en el 'uso de la notación de tensores, que es

un poco i ntimidatoria para estudiantes q ue pueden no haber

sido inducidos al cálculo de tensores. Los autores decidie­

ron sacrificar la elegancia en favor de la simplicidad, evitan­

do el uso de la notación de tensores en este capítulo.

Se hizo un esfuerzo para integrar los modelos reológicos y

los principios viscoelásticos con el fin de desarrol lar méto­

dos para predecir la contracción por secado y la fl uencia.

Un tratamiento avanzado de la contracción térmica y de los

esfuerzos térmicos es también otro aspecto clave de este

capítulo. Se describe un método fin ito para calcular la

distribución de la temperatura en una estructura de concreto

masivo. Para i l ustrar la aplicación del· método, se presenta

un número de ejemplos simulando la construcción con

concreto. Otro aspecto cubierto por este capítulo, es la

mecánica de fracturas del concreto, que es un campo que

no ha madurado completamente pero que ha sido suficien­

temente desarrol lado para proporcionar reflexiones signifi­

cativas en los probl emas d e efecto d i mensi onal y

propagación de grietas. Se presenta un resumen de los

modelos mecánicos elásticos l ineales, con sus limitaciones,

y se describen algunos modelos de fracturas no l ineales en

el concreto. El último capítulo (capítul o 1 3) sobre el futuro

del concreto como material de construcción, presenta una

evaluación de los materiales de construcción comúnmente

usados, desde el punto de vista de sus propiedades de

ingeniería, requerimientos de energía y consideraciones

ecológicas.

Paulo Monteiro desea agradecer ,a Rubens Bittencourt y a

Jase Thomas, por los ejemplos de análisis térm ico del

capítulo 1 2. Otras personas que revisaron ·partes del mate­

rial de este capítulo y aportaron útiles sugerencias incluyen

a L. Biolzi, G. J. Creuss, M. Ferrari, P. Helene , J. Lubliner,

R. Piltner, P. Papadopoulos, S. P. Shah, V. Souza Lima y R.

Zimmerman. Se ofrece un reconocim iento especial a ChrisXVII

�

IMCYC

tine H uman y a Anne Robertson por sus cuidadosos comen­

tarios.

Se han actualizado los autoexámenes del final de cada

capítulo. Se ha conservado el uso tanto de las medidas

acostumbradas en Estados U nidos (medidas inglesas) como

de las medidas del Sistema I nternacional. Sin embargo, en

lo posible, se proporcionan en esta segunda edición con­

versiones de medidas acostumbradas en los E.U.A. a unida­

des del sistema internacional.

XVIII

Finalmente, como en la primera edición, los autores han

hecho todo el esfuerzo en la segunda edición, para conti­

nuar con la meta de preservar el arte y la ciencia del

concreto de una manera simple, clara y científica.

P. Kumar Mehta

Paulo J.M. Monteiro

U niversidad de Cal ifornia en Berkeley

__

CONCRETO, estructura, propiedades y materiales

Reconocimientos

Los autores expresan su reconocimiento por la información

presentada en este libro, a los investigadores de Vicat

(principios del siglo XIX) y Powers (década de los cuarenta),

así como a colegas y a estudiantes de la U niversidad de

California en Berkeley, y a otras instituciones en todo el

mundo. Puesto q ue la lista de nombres individuales sería

demasiado larga para presentarla aquI í, sea suficiente el

decir que el texto representa la contribución colectiva de

numerosas mentes, estando la contribución del autor limi­

tada a seleccionar y a organizar el tema principal. Al tratar

el aspecto de los reconocimientos individuales en esta

forma no convencional, nos apoyamos en la idea de que la

recompensa real para los que produjeron la información

original contenida en este libro, quienes proporcionaron

fotografías y otros materiales para su util ización, o quienes

revisaron partes del manuscrito, está en hacer del estudio

de la ciencia del concreto una experiencia significativa y

educacional para el lector.

Se ofrece también un reconocimiento especial a varias

organizaciones que generosamente p�rmitieron a los auto­

res reproducir material de sus publicaciones. Puesto que

estas organizaciones continúan rindiendo servicios invalua­

bles a la profesión del concreto, para beneficio del lector

damos sus nombres y direcciones.

Los autores se congratulan especialmente al reconocer el

apoyo y la confianza que nos dieron Doug H umphrey,

Editor ejecutivo de Prentice Hal l, Col lege Division. Final­

mente, el personal de Prentice Hall nos merece un amplio

crédito por la excelente producción del libro.

Las organizaciones relacionadas con el concreto son gene­

ralmente nombradas por sus iniciales. A continuación se

presenta una lista con las designaciones iniciales, seguidas

de los nombres completos y las direcciones de estas orga­

nizaciones.

CONCRETO, estructura, propiedades y materiales

ACI, American Concrete lnstitute

38800 Country Club Road

.

Farmington Hil ls, Michigan 48333, E.U.A.

ASTM, American Society for Testing and Materials

1 00 Barr Harbar Orive

West Conshohocken, Pensilvania 1 9428-2959, E.U.A.

BRE, Bui lding Research Establishment

Garston Watford WD2 UR U nited Kingdom

CANMET, Canada Center for Mineral

Energy and Technology

405 Rochester Street, Ottawa, Ontario, KIA OGI Canada

BCA, British Cement Association

Wexham Springs, Slough S L3 6PL, U nited Kingdom

CEB, Comite Euro-lnternational du Beton

EPFLCase Postale 88-CH. 1 01 5 Lausanne, Switzerland

CE, Corps. _of Engineers, U .S. ,

Waterways Experiment Station

Vicksburg, Missisippi 391 80

',

N RMCA, National Ready Mixed Concrete Association

900 Spring Street, Si lver Spring, Maryland 2091 O

PCA, Portland Cement Association

5420 Old Orchard Road, Skokie, l l l i nois 60076

RI LEM, lnternational U nion of Testing and

Research Laboratories for Materials and Structures

1 2 Rue Brancion, 7505 1 5, Paris, France

USBR;" U .S. Bureau of Reclamation

Box 25007 Denver Federal Center

Denver, Colorado 80225

P¡;; Ó.

XIX

Capítulo 1

Introducción al concreto

Presentación

En este capítulo se describen importantes apl icaciones del

concreto y se examinan las razones por las cuales es el

material estructural más extensamente usado hoy en el

mundo. Los componentes principales del concreto moder­

no son identificados y definidos. Se presenta una breve

descripción de los principales tipos de concreto.

Para el beneficio de los estudiantes que sé inician, también

se incluye en este capítu lo una introducc ión a las importan­

tes propiedades de . los materiales de ingeniería, con refe­

rencia especial al concreto. Las propiedades que se anal izan

son la resistencia, el módulo de elasticidad, la tenacidad, la

estabi lidad d imensional y la durabilidad. Finalmente se da

una introducción al sistema i nternacional de unidades (uni­

dadés SI) y los factores de multipl icación para convertir las

unidades acostumbradas en los Estados U nidos, o unidades

inglesas, a las unidades del sistema internacional.

El concreto·como

material estructural

En un artículo publ icado por el Scientific American en abril

de 1 964, S. Brunauer y L.E. Copeland, dos eminentes

científicc;>s en el campo del cemento y el concreto, escribie­

ron lo siguiente:

"El material de construcción más extensamente usado es el

.

concreto! que se h �ce general mente .mezclando cemento

portland con arena, piedra triturada y agua.

. El año pasado

en los Estados .U nidos se convirtieron 63 mil lones de tone­

ladas de cemento portland en 500 millones.de toneladas qe

concreto, · cinco veces el consumo por peso del acero. En

muchos países la proporción del consu�o del concreto

excede diez a uno el del acero. El consumo mundial · total

de concreto se ha estimado el año pasado en. tres mil

mil lones de toneladas, o sea una t_relada por cada ser

humano viviente. El hombre no consume otro material, con

la excepción del agua, en tan tremendas cantidades".

CONCRETO, estructura, propiedades y materiales

En la actual idad el ritmo al que se util iza el concreto no es

muy diferente de como lo era hace 30 años. Se calcula que

el consumo actual del concreto en el mundo es del orden

de dnco mil_ quinientos mil lones de toneladas cada año.

E l concreto no es tan resistente n i tan tenaz como el

acero, ¿Por qué entonces es el material de ingeniería más

extensamente usado? hay un buen n úmero de razones.

Primero, el concreto 1 posee una excelente resistencia al

agua. A diferencia de la madera y del acero común, la

capacidad del concreto para soportar la acción del agua

sin un serio deterioro, lo hace un material ideal para

construir estructuras desti nadas a controlar, almacenar y

transportar agua. De hecho, algunas de sus primeras

apl icaciones conocidas consistieron en acueductos y mu­

ros de contención contra el agua construidos por los

romanos. E l uso del concreto en presas, canales, tuberías

de agua y tanques de al macenamiento es en la actual idad

com únmente visto en casi todas partes del mundo (figuras

1 -1 a 1 -4). La d urabi l idad d e l con c reto frente a algunas

aguas agresivas es la razón por lá: que: su uso se ha

extendido a muchos ambientes hosti les ta'nto industriales

como naturales (figUra 1 -5)�

Los ele_mentos .estructurales expuestos . a la humedad, tales

como los pilotes, las cime�taciones, las zapatas, los pi�os,

las vigas, las columnas, los techos, los muros. exteriores y

los pavimentos, se construyen frecuentemente con concre­

to, que es reforzado con acero. El concreto reforzado 2 es

un concreto que generalmente contiene vari l las de acero y

que es diseñado bajo la suposición de que los dos materiales

actúan juntos para resistir lasJuerzas. El concreto presfor­

zado es un concreto en el cual, al te_ n sionar cables de acero,

se introducen presfuerzos de una. magnitud y una distribu­

ción tales, que los esfuerzos de tensión que se desarrol lan

por las cargas de servicio, son contrarrestados hasta el nivel

deseado. Se considera que una gran cantidad de concreto

1

En este libro, el término concreto se íefier� al concreto de éemento

portland a menos que se especifique de otro modo.

·

2 Hay q ue hacer notar que el diseño y el comportamiento de estructuras

tanto de concreto reforzado éomo de co ncreto presforzado están fuera del

alcance de esta obra:

Introducción al concreto

Figura 1 -1 . Proyecto de tubería en Arizona central. (Fotografía por cortesía de Ameran Pipe Division)

La estructura circular de concretó precoladó más grande hasta ahora construida para el transporte de agua, es parte del proyecto de Arizona central; un

desarrollo de 1,200 millones de dólares del U.S. Bureau of Reclamatiori, que proporcionará agua del río Colorado para uso agrícola, industria/ y municipal

en Arizona, incluyendo las áreas metropolitanas de Phoenix yTucson. El sistema contiene 1,560 secciones de tubo, cada una de 6.7 m de largo y 7.5 m de

diámetro exterior (equivalente a la altura de un edificio de dos pisos), 6.4 m de diámetro interior y un peso de 225 toneladas métricas.

se dedica a los elementos de concreto reforzado o a concre­

to presforzado.

La segunda . razón para · el extenso uso del concreto, es la

facilidad con la que _los elementos de concreto estructur¿\I

pueden ser moldeados para dar una variedad de formas y

tamaños (figuras 1 -6 a 1 -8). Esto se debe a que el concreto

fresco tiene una consistencia plástica, lo que permite al

material fluir dentro de la c imbra'.prefabricada. Después de

cierto número de horas la cimbra puede ser removida para

volverse a util izar, cuando el concreto se haya sólidificado

· y endurecido hasta formar una masa resistente.

La tercera razón para la popularidad del concreto entre los

ingenieros es que generalmente constituye el material más

económico· y más rápidamente disponible en las obras. Los

principales ingredientes para producir el concreto -cemento

portland y agregados- son relativamente económicosy más

comunmente disponibles en la mayor parte del mundo.

Aunque en ciertas regiones geográficas el costo del concreto

puede ser tan alto como 80 dólares por tonelada, en otras

es tan bajo coino 20 dólares por tonelada, lo que significa

dos céntimos de dólar por ki logramo.

·

Comparada con la producción · de la mayoría de otros mate­

riales para uso en la ingeniería, la producción de concreto

2

requiere considerablemente menos insumo de energía.

Además, las grandes cantidades de muchos desperdicios

industriales pueden reciclarse como sustituto de los mate­

riales cementantes o de los agregados. Por lo tanto, en el

futuro, las consideraciones sobre energía y conservación de

recursos naturales serán probablemente la opción para hacer

del concreto un material estructural aún más atractivo.

En su discurso presidencial de 1 96 1 ante la convención del

ACI, l lamando al concreto un material universal y haciendo

énfasis en que todos los ingenieros necesitan saber más

acerca del concreto, J. W. Kel ly d ijo:

·"No podría uno pensar en utilizar madera.para una presa,

acero para un pavimento o asfalto para la estructura de un

edificio, pero el concreto se utiliza para cada una de estas

construcciones y para muchas otras, más que cualesquiera

otros materiales de construcción. Aun cuando otro material

es el componente principal de una estructura, el concreto

es generalmente utilizado· con él para ciertas partes de · la

obra. Se utiliza como apoyo, para confinar, para recubrir y

para rellenar. Más gente nécesita saber más acerca del

concreto que acerca de otros materiales especializados. "

CONCRETO, estructura, propiedades y materiales

Introducción al concreto

Figura 1-2 . Presa ltaipú, Brasil. (Fotografía cortesía de Promon Eng., Brasil)

Este espectacular proyecto hidro�léctrico de 1 2, 600 MW en ltaipú, con un costo estimado de 1 8,500 millones de dólares, consta de una presa de gravedad

de concreto hueca de 180 in de alto en el río Paraná, en la frontera Brasil�Paraguay.. En 1 982 doce tipos de concreto, con un total de 1 2.5 millones de metros

cúbicos, se habían utilizado en la construcción de la presa, pilas de diversa estructura, vigas precoladas, Josas y otros elementos estructurales de concreto

para la planta de energía. Las resistencias de diseño a la compresión del concreto variaron desde 1 4 M Pa a un año para el concreto masivo _de la presa, hasta

35 MPa a 28 días para elementos de concreto precolado. Todo el agregado grueso y aproximadamente 70 por ciento del agregado fino se obtuvieron

triturando roca basáltica disponible en el lugar. Los agregados gruesos fueron apilados separadamente por graduaciones de 1 50 mm, 75 mm, 38 mm y 1 9

mm de tamaño máximo del agregado. Una combinación de varios agregados que contenía fra�ciones de diferente tamaño fue necesaria para reducir el

contenido de huecos y por lo tanto el contenido de cemento de las mezclas de concreto masivo. Como resultado, el contenido de cemento del concreto

3

masivo se limitó hasta 1 08 Kglm y la temperatura adiabática se elevó 1 9 C a 28 días. Pero además, para evitar un agrietamiento térmico se especificó

que la temperatura del concreto fresco enfriado debería limitarse a 7 C, preenfriando los materiales componentes.

°

°

Componentes del concreto moderno

Aunque la composición y las propiedades de los materiales

util izados para hacer el concreto se analizan en la Parte 1 1,en

esta fase es de uti lidad definir el concreto y los principales

componentes para hacerlo. Las siguientes definiciones se

basan en el ASTM C 1 25 3 (Standard Definition of Terms

Relati ng to Concrete and Concrete Aggregates) y en el

informe del Comité ACI 1 1 6 (A Glossary of Terms in the

Field of Cement and Concr�te Technology): El concreto es

un material compuesto que consiste esencialmente en un

íTledio conglomerante dentro del cual se hal lan ahogadas

partículas o fragmentos de agregados. En el concreto de

cemento hidrául ico, el medio conglomerante está formado

por una mezcla de concreto hidráulico y agua.

El agregado es el material granular, tal como-la arena, · la

grava, la piedra triturada o la escoria de acero de alto horno,

3 Los reportes del Comité ACI y las normas del ASTM (American

Society

'

for Testing and Materials) son actualizados de tiempo en tiempo. Las

definiciones aquí presentadas son de la norma ASTM aprobada en 1 982 .

CONCRETO, estructura, propiedades y materiales

la cual además puede ser uti l izada con un medio cemen­

tante para formar concreto o mortero de cemento hidráuli­

co. El término agregado grueso, se refiere a las partículas

de agregado mayores de 4.75 mm (Malla No.4) y el término

agregado fino, se refiere a las partículas de agregado meno­

res _d e 4.75mm pero mayores de 75µm (Mal la No. 200). La

grava es el agregado grueso que resulta de la desintegración

natural y de la abrasión de la roca o del procesamiento de

conglomerado de adherencia débil .

El término arena es comúnmente util izado para e l agregado

fino que resulta de la desintegración natural y de la abrasión

de la roca o del procesado de piedra cal iza deleznable. La

piedra triturada es el producto que resulta del triturado

industrial de piedras bola, de rocas, 9 de grandes pedruscos.

La escoria de alto horno,un subproducto de la industria del

acero, es el material que se obtiene al tri turar escoria de alto

horno solidificada bajo condiciones atmosfér_icás.

El mortero es una mezcla de arena, cemento y agua. En

esen c ia es concreto sin agregado grueso. El mortero fluido

es un material cementante y agregado, generalmente agre3

Introducción al concreto

Figura 1 -3. Acueducto de California. (Fotografía por cortesía del estado de California, Departamento de Recursos de Agua)

.

En California, aproximadamente tres cuartos del agua que cáe en forma de lluvia y de precipitación de nieve, se encuentra al norte en la tercera parte del

estado; sin embargo, tres cuartos del agua total se necesitan en' dos tercios del sur del estado, en donde están ubicados algunos de los más grandes centros

de población, industria y agricultura. Por lo tanto, en los años sesenta, a un costo estimado de 4,000 millones de dólares, California empezó a construir un·

sistema de água capaz de manejar 51.6 hectárea-cm de agua anualmente. Extendiéndose finalmente más de 900 Km de norte a sur para propordonar agua

suplementaria, control de.inundaciones, energía hidroeléctrica e instalaciones recreati�as, este proyecto necesitó la construcción de 23 presas y cisternas,

22 plantas de bombeo, 294 km de canales (Acueducto 'de California),

1 09. km de tubería y 1 2.4 km de ·túneles. ·

.

·

'

.

'

.

'

'

'

.

.

.

'

'

.

.

Una tarea impresionante, antes de que el proyecto pudiera.transportar agua desde un nivel cercano al fondo del mar en el delta del río San Joaquín, a través

de las montañas Tehachapi, hasta el área metropolitana de los Ángeles. Esto se lleva a cabo bombeando el gran volumen de agua en sólo un levantamiento

de 587 metros. En su capacidad límite, �sta planta de b<?[l]�eo. C.<?TJS�mi�á cerca �e 6,000 millones de kilowatt�-hora· por año.

.

3

Aproximadamente 3 millones de m d� concreto se utilizaron para la construcción de túneles, tuberías, plantas de bombeo y revestimiento de canales. Una

de las primeras decisiones para el diseño del acueducto de California fue la de construir un canal de concreto en lugar de un canal de tierra compactada,

debido a que los canales forrados con concreto tienen una pérdida de carga relativamente más baja, un bombeo y un costo de mant�nimiento más bajo y

una menor pérdida pór filtración. Dependiendo de la inclinación de los lados de la sección del canal, se colocó un recubrimiento de concreto no reforzado

·

de 5 a 1 O cm de espesor.

·

·

·

·

·

.

.

3

3

El concreto, con un contenido de 225 a 237 k !m de c�mento p rtland y de 42 kg!m de puzolana, mostró una resistencia a la compresión de 14 Mpa, 24

Mpa y 3 1 Mpa en cilindros de prueba curados a 7 , 28 y 9 1 días respectivamente. Una velocidad adecuada de construcción del recubrimiento de concreto

se aseguró por medio de la operación de la cimbra deslizante que se muestra en la fotografía.

�

�

gado fino al cual se le ha añadido suficiente agua para

producir una consistencia fluida sin segregación de sus

componentes. El concreto lanzado se refiere a un mor­

tero o concreto que se transporta neumáticamente a

través de una manguera y que se proyecta sobre u na

su perfi c ie a alta vel oeidad . ·

El cemento es un m átedal finamente pulverizado que no

es en sí mi.s mo .conglomerante, sino qué . desarrol l a la

propiedad conglomerante como resultado de la hidrata­

ción ( es decir, por las reacciones q u ímicas entre los

minerales del cemento y el agua) . Un cemento es l lamado

hidráulico cuando los productos de 1.a hidratación son

4

estables en' un medio acuoso. E l cemento hidráu l ico más ·

comúnmente usado para hacer concreto es. el cemento:

portland, que cóns . i ste pri n c ipal mente de s i l icatos de"

calcio hidrául ico. Los h id r atos · d e s i l i cato d e cal cio

que se for man con la h i d rataci ó n del cem e n to port­

l and son l os responsab l es pri nci pales d e s u caracte­

r ísti cas ad h er e ntes y s o n esta b l es e n u n m ed i o

acuoso.

La definición anterior del concreto como una mezcla de

cementff hidráu lico, agregados y agua, no i ncl uye un .

cuarto componente: los ad itivos, q ue casi siempre se

uti l izan en la práctica moderna.

CONCRETO, estructura, propiedades y materiales

Introducción al concreto

Figura 1 -4. Cisterna enterrada para el alamcenamiento de agua del Country Club.(Fotografía por cortesía del East Bay Municipal Utility District,

Oakland, California)

Esta cisterna enterrada de concreto presforzado para el almacenamiento de agua, ubicada en las colinas de Oakland-Berkeley, se construyó en 1 976- 1 977

3

y tiene una capacidad de 132 x 1 O m . Tiene 37 m de diámetro, 9 m de alto y un muro de 25 a 35 cm de espesor.

Los aditivos se definen como materiales diferentes a los

agregados, el cemento y el agua, que se agregan a las

mezclas de concreto inmediatamente antes o durante el

mezclado. E l uso de aditivos en el concreto es muy extenso

en la actual idad debido a los muchos beneficios que se

obtienen en su aplicación. Por ejemplo, los aditivos quími­

cos pueden modificar el fraguado y las características de

endurecimiento de la pasta de cemento al influir en la.

velocidad de hidratación de éste.

to de :peso normal y es el concreto más comúnmente

Los aditivos para la reducción de agua pueden hacer más

plástica la mezcla de concreto fresco al reduci r la tensión

superficial del agua;· los aditivos para incluir aire p ueden

mejorar la durabi l idad del concreto expuesto a c limas fríos�

los aditivos mineráles como las puzolanas (materiales que

contienen síl i ce reactivo) pueden reducir el agrietamiento

térmico en el concréto masivo. U na descripción detal lada

de los tipos de aditivos, su composición y su mecanismo de

acción en el concret<?, se presenta en el capítulo 8.

Por otra parte, el ·concreto pesado, que se util iza por

ejemplo para escudos contra radiación, es un concreto

.

producido con agregados de alta densidad y pesa en general

más de 3 ,200 kg/m 3 •

Tipos de concreto

Con base en su peso unitario,- el concreto se puede clasificar

en tres grandes categorías. E l concreto que contiene arena

natural y grava o agregados de roca triturada, que pesa

aproximadamente 2,400 kg/m 3 , es conocido como concreCONCRETO, estructura, propiedades y materiales

utilizado para propósitos estructurales.

Para apl icaciones en donde se desea una relación más alta

de resistencia contra peso, es posible reducir el peso unita­

rio d e l concreto u sando ciertos agregados naturales o piro�

procesados que tienen una densidad de masa más baja. El

término concreto ligero se Uti l iza para un concreto que pesa

menos de . 1 ,800 kg/m 3 .

·

La clasificación por resistencia del concreto, que prevalece

e� Europa y en muchos otro s países, no se practica en los

Estados U nidos. Sin embargo, desde el punto de vista de

diferencias distintivas en las relaciones estructura-propieda­

des, que serán analizadas más adelante, es úti l dividir el

concreto en tres categorías generales basadas en su resisten­

cia a la compresión:

O

O

Cóncreto

de baja resistencia: menos de 20 MPa (204

2

kgf/cm ) de resistencia a la compresión.

.

,

. .·

.

'

Concreto de resistencia moderada: de 20 a 40 MPa

(204 a 408 kgf/cm2 ) de resistencia a la compresión.

5

Introducción al concreto

Figura 1-5. Plataforma marítima de concreto en Statfjord B, Noruega. (Fotografía por cortesía de Norwegian Contractors, /ne.).

Desde 1 97 1, 15 plataformas.de concreto que requirieron aproximadamente 1 .3 millones de metros cúbicos de concreto, se han instalado en los sectores

británico y noruego del Mar del Norte.

2

Statfjord B, la plataforma de concreto más grande contruida en 1 98 1, tiene una área en la base de 18,000 m , 24 celdas de almacenamiento de petróleo

con capacidad de aproximadamente 2 millones de barriles, cuatro tiros cilíndricos de concreto presforzado entre las celdas de almacenamiento y la plataforma

y 42 agujeros de perforación sobre la plataforma. La estructura fue construida y montada en un muelle seco en Stavanger; después el montaje completo,

con un peso de 40,000 toneladas, fue remolcada al sitio del pozo de petróleo, en donde fue sumergida en el agua a una profundidad de aproximadamente

145 metros.

.

·

.

Los elementos de concreto pre�foriado y fuertemente reforzado de la estructura están expuestos a la acción corrosiva del agua de mar y fueron diseñados

para resistir olas de 3 1 m de altura. Por lo tanto, la selección y el proporcionamiento de los materiales para la mezcla del concreto fueron regidos

principalmente por /a consideración de la velocidad de la construcción empleando cimbras deslizantes y la durabilidad del concreto endurecido ante ese

ambiente hostil. Una mezcla de concreto autonivelable de 22 cm de revenimiento, con un contenido de 380 kg de cemento portland finamente pulverizado,

agregado grueso de tamaño máximo de 20 mm, una relación agua/cemento de 0.42 y un aditi�o superfluidificante, fueron hallados

. satisfactorios para la

obra. Los cilindros apuntalados durante la operación de la cimbra deslizante se muestran en esta figura.

O

Concreto de alta resistencia: más d e 40 MPa (408

kgf/cm 2) de resistencia a la compresión.

El concreto de resistencia moderada es un concreto ordina­

rio o normal, que se uti liza en la mayor parte de los trabajos

estructurales. El concreto de · alta resistencia se util iza para

aplicaciones especiales, tal como se describe en el capítulo

11.

Las proporciones típicas · de los materiales para produ c ir

concreto de baja resistencia, resistencia moderada y alta

resistencia con agregados de peso normal, se muestran en

la tabla 1 -1. Las relaciones entre el contenido de la pasta de

cemento y la resistencia por un lado y la relación agua/ce­

mento de la pasta de cemento y la resistencia por el otro,

deben derivarse de los datos proporcionados.

6

No es posible en este espacio hacer una l ista de todos los

tipos de concreto. Hay numerosos concretos modificados

con nombres apropiados, por ejemplo: concreto reforzado

con fibra, concreto de cemento expansivo y concreto mo­

dificado con latex. La composición y las propiedades de los

concretos especiales se describen el capítulo 1 1 .

Propiedades del concreto

endurecido y su significado

La selección de un material de ingeniería para una aplica­

ción en particular, tiene que tomar en cuenta su ca'pacidad

para resistir la fuerza aplicada. Tradicionalmente, la deformación que ocurre como resultado de una carga aplicada

CONCRETO, estructura, propiedades y materiales

Introducción al concreto

Figura 1 -6. La Fuente del Tiempo: una escultura en concreto. (Fotografía por cortesía de R.W. Steiger, Concrete Construction,Vol. 29, págs. 797-802.

Septiembre 1 984, Por permiso de Concrete Constru ction Publications, lnc., 426 South Westgate, Addison, lllinois 601 0 1 ).

"¿Usted dice que el tiempo se va? ¡Ah /, no. Desgraciadamente el tiempo se queda; nosotros nos vamos. •

El concreto es un material extraordinario no sólo porque puede colarse en una variedad de formas complejas, sino que también se le pueden dar efectos

especiales en la superficie. Esculturas estéticamente agradables, f!lUrales y ornamentos arquitectónicos, pueden crearse por medio de una adecuada selección

de los materiales del concreto, el cimbrado y las técnicas de textura. La Fuente del Tiempo es una obra de arte masiva de concreto, de 36 x 5 x 4 m realizada

en la parte sur del campus de la Universidad de Chicago. La escultura es una representación a escala mayor que la natural, de 1 00 figuras humanas

individuales, todas coladas en la obra con un acabado de agregádo expuesto. En palabras de Steiger, la figura central es el Tiempo Conquistador, sentado

en un caballo armado y rodeado por jóvenes y viejos, soldados, amantes, practicantes religiosos y muchos otros participantes en la diversidad de la vida

humana, que fina/menté abrazan a la muerte con los brazos extendidos. Lorado Taft hizo el modelo de esta escultura en 1 920, después de siete años de

trabajo. Acerca de la selección del concreto como un medio de arte, el constructor de la estructura, John J. Earley, dijo lo siguiente: "El concreto como un

medio artístico se vuelve doblemente interesante cuando nos damos cuenta de que además de su economía, cuenta con aquellas propiedades que son las

más adecuadas tanto en el metal como en la piedra. El metal se puede colar, es una reproducción mecánica exacta del trabajo del artista, como lo es el

concreto; la piedra (esculpida) es una interpretacion de un trabajo original y lo más común es que no sea realizada por otro artista. Pero algunas piedras

tienen la ventaja del color y la textura, lo que las hace acomodarse a diversos entornos, una cualidad que le falta al metal. El concreto, como fue tratado en

la Fuente del Tiempo, presentá una superficie casi completa de piedra; con todas sus ventajas visuales y al mismo tiempo ofrece la precisión del colado,

que de otro inodo solamente podría ser logrado en el meta/";

se conoce como deformación unitaria, la cual es defin,i da

como el cambió en la longitud por unidad de longitud; la

carga se expresa como esfuerzo, que se define como la

fuerza por unidad de área. Dependiendo de cómo el esfuer­

zo actúa sobre el material, los esfuerzos son también distin­

guidos uno de otro, por ejemplo, en compresión, tensión,

flexión, cortante y torsión. Las relaciones esfuerzo-defor � a­

ción unitaria en los materiales se. expresan generalmente en

términos de resistencia, módulo de elasticidad, ductil idad

y tenacidad.

La resistencia es una medida de la cantidad de esfuerzo

requerido para hacer fallar un material. La teoría del esfuer­

zo de trabajo para el d iseño de concreto considera que éste

es el más adecuado para soportar la carga de compresión;

ésta es la razón por la cual la resistencia a . la compresión

CONCRETO, estructura, propiedades y materiales

del material es la que se especifica más generalmen �e.

Puesto que la resistencia del concreto es una función del

procesó de hidratación, que es relativamente lento, tradi. cionalme nte las es pecificaciones y las pruebas para la resis­

tencia del concreto sé basan · en muestras curadas · bajo

condiciones estándar de temperatura y h umedad, : por un

período de 28 d ías. Como s·e indicó anteriormente para la

mayóría'de las aplicaciones estructurales, se util iza el con­

creto de resistencia moderada (20 a 40 MPa de resistencia

a la compresión), aunque últimamente los concretos de alta

resistencia de hasta 1 30 MPa de resistencia se han estado

produciendo comercialmente.

·

Se puede mencionar aquí que general mente las resistencias

a la tensión y a la flexión del concreto son del orden de 1 0

y 1 5 por ciento, respectivamente, d e l a resistencia a la

7

Introducción al concreto

Figura 1 -7. Estadio del Parque del Candelero en San Francisco, California. (Fotografía por cortesía de lnteractive Resources, l nc; Structural Engineers,

Point Richmond, California)

Elementos colados en la obra y elementos de concreto precolado fueron ensamblados para producir grandes estructuras dé diferentes formas. La fotografía

muestra el Estadio del Parque del Candelero de San Francisco, California ,que fue construido en 1 958 para una capacidad aproximada de 60,000 espectadores

sentados. La cubierta del techo está apoyada en trabes de concreto precoladas en cantiliver de 7.3 m. Por medio de conexiones de trabes del techo, el

elemento del concreto en cantiliver está soportado uniéndolo con las vigas de concreto coladas formando parte de las graderías.

compres1on. La razón para tan gran diferencia entre la

resistencia a la tensión y a la compresión se atribuye a la ·

compleja y heterogénea estructura del concreto.

Para muchos materiales de ingeniería tales como el acero,

el comportamiento observado de esfuerzo-deformación

unitaria, cuando un especimen es sujeto a cargas incremen­

tadas, puede dividirse en dos partes (figura 1 -9). lnicial men­

te, cuando la deformación . unitaria es proporcional al

esfuerzo apl icado y es reversible al descargar el especimen,

se la llama deformación elástica. El módulo de elasticidad

se define como la reladón entre.el esfuerzo y esta deforma. ción unitaria rever,s ible. En materiales homogéneos, el mó­

. dula de . elasticidad es una medida . de las fuerzas de

adherencia in�eratómicas y no .es afectado por cambi.os

micro�structurales. Esto no es verd �d para materiales hete­

rogéneos multifaces tale·s como el concreto. El módulo de

, elasticidad del COn �reto a la compresión varía de 1 4 X 1 0 3

al 40 x 1 0 3 Mpa. E l si g nificado del l í111 ite elástico en el

diseño estructural reside en el hecho de .que represef1ta el

esfuerzo máxin:10 permisible antes de que el material sufra

deformaciones

permanentes. Por lo tanto, el ingeniero debe

.

conocer elmódulo de elasticid.ad del material porque influ­

ye en la rigidez de un d iseño.

A un alto nivel de esfuerzo (figura 1 -9), la deformación

unitaria permanece proporcional al esfuerzo aplicado y

tambien se vuelve permanente (es decir, no será revertida

8

si la muestra es descargada). Esta deforma c ión es l lamada

plástica o deformación inelástica. La cantidad de deforma­

ción inelástica que puede ocurrir antes de la fal la es uria

medida de ductilidad del material. La energía requerida

para que fal le el material, el producto de fuerza x distancia,

es representado por el área bajo la curva de esfuerzo-defor­

mación unitaria.

El término tenacidad se uti l iza como una medida de esta

energía. La · diferencia entre tenaddad y resistencia debe

entenderse: la primera es una medida de energía, mientras

que la segunda es una medida del esfuerzo requerido para

romper el material. De esta manera, dos materiales pueden

tener idénti ca re sistencia pero d iferentes valores de tenaci­

dad. ·

Sin embargo, generalmente cuando la resistencia de un

material aumenta, la d uctil idad y la tenacidad disminuyen;

igualmente, materiales de muy alta resistencia fal lan en

general de una manera frági l (es decir, sin sufrir una defor­

mación inelástica significativa).

Aunque bajo compresión el concreto parece mostrar alguna

deformadón inelástica antes de la falla, normalmente la

deformación unitaria en la fractura es del orden de 2000

x 1 ff6 , lo que es considerablemente menor que la deforma­

ción unitaria a la fal la de los metales estructurales. Por lo

tanto, para propósistos prácticos, los proyectistas no tratan

al concreto como un material dúctil y no lo recomiendan

CONCRETO, estructura, propiedades y materiales

Introducción al concreto

(

Figura 1 -8; Templo Baha'i, Wilmette, l l linois. (Fotografía cortesía de R.W. Steiger, Trimedia Studios, Farniington Hills, Michigan.

El Templo Baha'i es un ejemplo de la excesiva belleza, de la arquitectura ornamental que se puede crear con concreto. Describiendo los materiales de

concreto y el templo, F. W. Cron (Concrete Construction, V. 28, No. 2, 1 983) escribió: "El arquitecto deseaba que la edificación y especialmente el gran

domo de 2 7 m de diámetro, fuera tan blanco como fuera posible, pero sin apariencia de cal o po/vosa. Para asegurar el efecto deseado inicialmente propuesto

por Earley, se utilizó un cuarzo blanco opaco que encontró en el sur de California para reflejar la luz de su cara cortada. Esto podría combinar co1 una

pequeña cantidad de cuarzo translúcido para dar vida y brillantez. Se usaron arena de Puerto Rico y cemento portland blanco para crear una combinación

que reflejara luz e impartiera destellos la superficie de concreto de agregado expuesto

Una visita al Templo de la Luz puede ser maravillosa por su

brillantez con la luz del sol. Si uno regresa en la noche y observa, la luz que se refleja en muchas direcciones en su superficie hace ver el edificio como una

destellante joya. La creatividad de Louis Bourgeois y el concreto hábilmente ejecutado de los Estudios de Ear/ey han actuado concertadamente para producir

esta obra de gran comportamiento".

.

.

•

para uti l izarse en condiciones en que esté sujeto a fuertes

impactos, a menos que se le refuerce con acero.

concreto mismo muestra un comportamiento inelástico an­

tes de la fractura.

De acuerdo con la observación del comportamiento elásti-:­

co-plástico del concreto, éste parece ser un material com­

plejo. M uchas de las caracte r ísticas de este material

compuesto no obedecen las leyes de la mezcla d e dos

componentes. Por ejemplo, bajo carga compresión, tanto

el agregado como la pasta de cemento hidratada fal larían

elásticamente si se prueban por separado, m ientras que el

Además, la resisten cia del concreto es menor que las resis­

tencias individuales de los dos componentes. Tales anoma�

l ías en el comportamiento del concreto serán expl icadas

con base en su estructura, en la que i a z� na de transidón

entre e í agregado grueso y la pasta de cemento juega un

papel i íll portante. ·

·

·

·

El co m portamiento esfuerzo�eformación unit�ria de ' los

materiales mostrados ·en la figura 1 -9, es típico de especí-

Tabla 1-1 Proporciones usuales de materiales en concretos de diferente resistencia

Baja resistencia

kglm3

Resistencia moderada

kg/m3

Alta resistencia

kglm3

Cemento

Agua

Agregado.fino

Agregado grueso

255

1 78

801

1 1 69

356

1 78

848

1 032·

510

1 78

. 890'

· 872

% por masa

º/� por volumen

18

26

22.1

29.3

28.1

34.3

o.so

0.35

306

30

612

60

por masa

kgr I cm

M

2

a

Proporción de la pasta de cemento

0.70

1 84

18

Relación agua/cemento · ·

Resistencia*

* En la práctica de los Estados U nidos, a menos que se especifique de otra manera, la resistencia del concreto se mide ensayando a la compresión muestras

.

cilíndricas de 1 5 x 30 cm desp ués de 28 días de curado estándar (23 ±..1 .7ºC, con 1 00% de humedad relativa).

·

CONCRETO; estructura, propiedades y materiales

9

Introducción al concreto

ACERO ASTM A-36

Deformación unitaria elástica

Deformación unitaria plástica

4200

C\I

E

�

2800

c5

�

Punto de fluencia

(l)

::J

¡¡;

w

Módulo de elasticidad =

1 400

o

0����5

2.0 x 105

kg/cm

2

..

�-"-���--i.����,,__���....�

._

.__....�

�

o

0. 1 5

0. 1 0

0.05

Deformación unitaria, cm/cm

Figura 1 -9. Comportamiento esfuerzo­

deformación de un especimen de acero

sujeto a cargas incrementadas.

Finalmente, un juicio profesional en la selección de un

material deberá tomar en cuenta no' sólo la resistencia, la

esta b i lidad dimensional y las propiedades elásticas del ma­

terial, sino también la durabi lidad, q ue tiene serias implica-:

dones económicas de los costos de mantenimiento y

reparación de una estructura. La durabilidad es definida

como la vida de servicio de un material bajo ciertas condi­

ciones ambientales. En general, los concretos densos o

impermeables tienen una durabil idad de largo plazo.

Los revestimientos de concreto de un tanque de almacena­

miento de agua de 2,700 años de edad en la isla de Rodas,

en Grecia y numerosas estructuras de concreo h idraúl ico

construidas por los romanos, son u n testimonio viviente de

la excelente durabil idad del concreo en ambientes h úme­

dos. Los concretos permeables son, sin embargo, menos

duraderos. La permeabi lidad del concreto depende no sól o

de las proporciones de la mezcla, la compactación y el

.

curado, sino también de las microgrietas causadas por la

temperatura normal y por los ciclos de humedeci miento. En

general, hay una relación íntima entre la resistencia y la

durabilidad del concreto.

Las deformaciones pueden aparecer aun en concreto no

cargado, como resultado de cambios en la humedad am­

biente y en la temperatura. El concreto fresco, húmedo sufre

una retracción por secado cuando se lo expone a la hume­

dad del ambiente. De manera similar, las deformaciones por

retracción resultan cuando el concreto caliente se enfría a la

temperatura ambiente. Los elementos de concreto masivo

pueden registrar un considerable aumento en la temperatura,

debido a una pobre disipación del calor generado por la

hidratación del cemento y podrá ocurrir una retracción térmi­

ca al enfriarse el concreto cal iente. Las deformaciones por

retracción son críticas para el concreto porque cuando se le

restringe, se manifiestan en forma de esfuerzos de tensión.

Pues�o que la resistencia a la tensión del concreto es baja,

las estructuras de concreto se agrietan a menudo como

0.20

resultado de la retracción restringida, causada ya sea por

cambios en la humedad o en la temperatura. De hecho, la

tendencia del material a agrietarse es una de las serias

desventajas de la construcción con concreto.

menes cargados en el laboratorio para fallar en un corto

tiempo. Para algunos materiales, la relación entre el esfuer­

zo y la deformación unitaria es independiente del tiempo

de carga; para otros no lo es. El concreto pertenece a la

última categoría. Si un especimen de concreto es sometido

por un largo período a esfuerzo constante - por ejemplo, 50

por ciento de la resistencia última del material-, mostrará

una deformación plástica. El fenómeno del i. ncremento

gradual de la deformación con el paso del tiempo bajo un

esfüerzo sostenido se conoce como flujo plástico. Cuando

el flujo plástico en el concreto es restringido, se manifiesta

como un decremento progresivo del esfuerzo con el paso

del tiempo� La relajación del esfuerzo asociada co n el flujo

tiene implicaciones importantes en el cómportamiento tan­

.

to en concretos simples como eri concretos presforzados.

tO

=

Unidades de medida

·

El siste111 a métrico de medidas, que prevalece en la mayoría

de los países del mundo, util iza m i l ímetros, centímetros y

CONCRETO, estructura, propiedades y materiales

Introducción al concreto

metros para longitud; gramos y kilogramos para masa; litros

para vol umen, ki logramos-fuerza por unidad de área para

esfuerzo y grados Celsius para la temperatura. Los Estados

Unidos se encuentran casi solos en el mundo, al uti lizar las

unidades inglesas de medida tales como pulgadas, pies y

yardas para longitud, libras o toneladas para masa, galones

para volumen, libras por pulgada cuadrada (psi) para esfuer­

zo y grados Fa.hrenheit para temperatura. La actividad mul­

tinacional en e l d iseño y la construcción de grandes

proyectos de ingeniería es un lugar común en el mundo

moderno. Por lo tanto, se está volviendo muy i mportante

que los científicos y los ingenieros de todo el mundo hablen

el mismo idioma de medición.

El sistema métrico es más simple que el sistema inglés y se ha

modernizado recientemente en un esfuerzo por hacerlo universal­

mente aceptable. La versión moderna del sistema métrico llamada

Sistema Internacional de Unidades (Systéme lnternational d'Uni­

tés), abrev!ado SI, fue aprobado en 1 960 y 30 naciones participaron

en la Conferencia General de Pesos y M�idas.

En las medidas del SI, el metro y el kilogramo son las únicas

unidades permitidas para la longitud y la masa respectiva­

mente. U na serie de prefijos aprobados que se muestran en

la Tabla 1 -2, se util izan para la formación de múltiplos y

submúlti plos de varias unidades. La fuerza requerida para

acelerar una masa de 1 kilogramo durante un metro se

expresa como 1 newton (N) y un esfuerzo de un newton

por metro cuadrado se expresa como un pascal (Pa). El

Estándar ASTM E 380-70, contiene una guía exhaustiva para

el uso de unidades del SI.

En 1 975, el congreso de los Estados U nidos aprobó el acto

de Conversión Métrica, que declara que será una pol ítica

de ese país el coordinar y planear el creciente uso del

sistema métrico de medidas (unidades SI).

Tabla 1-2. Múltiplos y submúltiplos de unidades

del SI y sus símbolos

Factor de

multiplicación

1 ,000,000,000 1 o9

1 ,000,000 1 06

1 ,000 1 03

2

1 00 1 0

1

10 - 10

·1

0.1 1 0

2

0.01 1 0·

"3

0.001 1 0

0.0001 - 1 o·6

9

0.00001 - 1 0·

=

=

=

=

=

=

=

ª

b

Prefijo

Símbolo SI

giga

mega

kilo

hectoª

decaª

deci ª

centiª

G

M

k

h

da

d

c

m

µ

n

mili

micro

b

nano

Pruebe su conocimiento

1.

¿Por qué es el concreto el material de ingeniería más

extensamente empleado?

2.

¿Qué es el concreto reforzado y qué es el concreto

presforzado?

3.

Defina los siguientes términos: agregado fino, agregado

grueso, grava, mortero, concreto lanzado, cemento hi­

dráulico.

4. ¿Cuáles son los pesos unitarios típicos

para los concretos

de peso normal, de peso ligero y de peso pesado? ¿Cómo

define usted el concreto de alta resistencia?

5.

¿Cuál es el significado del límite elástico en el diseño

estructural?

6.

¿Cuál es Ja diferencia entre resistencia y tenacidad? ¿Por

qué se especifica generalmente Ja resistencia a Ja com­

presión del concreto a los 28 días?

7. Analice el significado de retracción por secado, retrac­

ción térmica y flujo plástico en el concreto.

8.

¿Cómo definiría usted Ja durabilidad? En general, ¿qué

tipos de concreto se espera que presenten una mayor

durabilidad a largo plazo?

Sugerencias para estudio

complementario

American Concrete lnstitute, Informe del Comité 1 1 6, Cement and Con­

crete Terminology, SP-1 9, 1 990.

American Society for Testing and Materials, Annual Book of ASTM Stan­

dars, Vol. 04.01 (Cement, Lime and Gypsum), 1 996.

American Socl ety for Testing and Materials, Annual Book of ASTM Stan­

dars, Vol. 04.02 (Concrete and Mineral Aggregates), 1 996.

VAN VLACK, L. H. , Elementes of Material Science and Engineering, 6ª.

edición, Addison-Wesley, Publishing Company, lnc., Reading, Mass.,

1 989.

No recomendado pero utilizado ocasionalmente.

0.1 nanómetro (nm)

comúnmente.