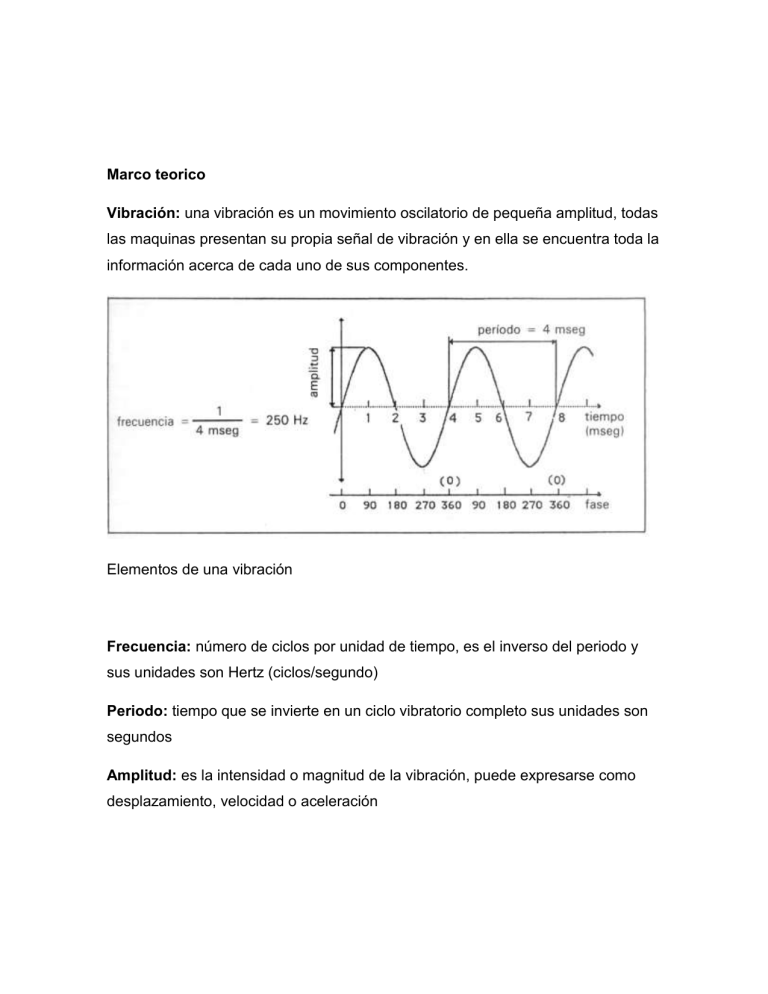

Marco teorico Vibración: una vibración es un movimiento oscilatorio de pequeña amplitud, todas las maquinas presentan su propia señal de vibración y en ella se encuentra toda la información acerca de cada uno de sus componentes. Elementos de una vibración Frecuencia: número de ciclos por unidad de tiempo, es el inverso del periodo y sus unidades son Hertz (ciclos/segundo) Periodo: tiempo que se invierte en un ciclo vibratorio completo sus unidades son segundos Amplitud: es la intensidad o magnitud de la vibración, puede expresarse como desplazamiento, velocidad o aceleración Cuando tenemos en una maquina algunas vibraciones con patrones donde no se puede identificar donde comienza o donde termina se dice que existen problemas de funcionamiento, los principales problemas que pueden existir son: problemas de lubricación, contacto metal con metal en elementos rodantes, falla de rodamientos o cavitación si se trata de una bomba hidráulica. Instrumentos para la medición de vibraciones Transductores Un transductor es un sensor que transforma la vibración mecánica en una señal eléctrica analógica para ser procesada, medida y analizada Transductor de desplazamiento: se usan para bajas frecuencias (menor a 10 Hz) En cojinetes de fricción de turbo maquinaria para monitorizado en continuo. Este tipo de transductores emite una señal analógica proporcional a la amplitud del desplazamiento pero en realidad esta midiendo la corriente de fugas generada por variación de la holgura entre sensor y eje Transductor de velocidad: cuando la carcasa vibra, vibra igualmente el iman induciendo una tensión proporcianal a la velocidad del movimiento (según laa ley de faraday) es muy útil para medidas de 10-1000 Hertz Transductor de aceleración: Genera una tensión proporcional a la aceleración, por presión sobre un cristal piezoeléctrico. Puede captar con precisión señales entre 1 Hertz y 15000 Hertz, por lo que son apropiados para tomar datos de vibración a alta frecuencia Resonancia: se produce cuando la frecuencia natural (W n) se iguala con la frecuencia angular (W) esto produce grandes daños a las maquinas. Cuando se detecta resonancia es necesario identificar el agente externo que la esta produciendo e inmediatamente debe aislarse estructuralmente o cambiar su velocidad de operación. Daños por resonancia: dentro de los grandes daños que puede tener la resonancia se encuentran falla en cojinetes, ruptura de flechas y destrucción total de la maquina o motor CATEGORÍAS DE PATOLOGÍAS CLASIFICADAS: PATOLOGÍAS BÁSICAS: DESBALANCEO: ESTÁTICO: Producido generalmente por desgaste radial superficial no uniforme en rotores en los cuales su largo es despreciable en comparación con su diámetro. El espectro presenta vibración dominante con una frecuencia igual a 1 X RPS del rotor. Se recomienda para corregir la falla balancear el rotor en un sólo plano (en el centro de gravedad del rotor) con la masa adecuada y en la posición angular calculada con un equipo de balanceo. Debe consultar a un experto en balanceo de máquinas. DINÁMICO: El desbalanceo dinámico ocurre en rotores medianos y largos. Es debido principalmente a desgastes radiales y axiales simultáneos en la superficie del rotor. El espectro presenta vibración dominante y vaivén simultáneo a frecuencia igual a 1 X RPS del rotor. Se recomienda para corregir la falla balancear el rotor en DOS PLANOS con las masas adecuadas y en las posiciones angulares calculadas con un equipo de balanceo dinámico. Consulte a un experto en balanceo de rotores. ROTOR COLGANTE: Ocurre en rotores que se encuentran en el extremo de un eje. Es producido por desgaste en la superficie del rotor y doblamiento del eje El espectro presenta vibración dominante a 1X RPS del rotor, muy notoria en dirección. AXIAL y RADIAL. Para corregir la falla, primero debe verificarse que el rotor NO TENGA EXCENTRICIDAD, NI QUE EL EJE ESTÉ DOBLADO. Luego debe realizarse el balanceo adecuado. Consulte a un experto en balanceo de máquinas. DESALINEACIÓN: ANGULAR: Ocurre cuando el eje del motor y el eje conducido unidos en el acople, no son paralelos. Caracterizado por altas vibraciones axiales. 1X RPS y 2X RPS son las más comunes, con desfase de 180 grados a través del acople. También se presenta 3X RPS. Estos síntomas también indican problemas en el acople. Para corregirlo, el conjunto motor-rotor deben alinearse. Debe emplearse un equipo desalineación adecuado. PARALELA: Los ejes del motor y del rotor conducido están paralelos, pero no son colineales. Se pueden detectar altas vibraciones radiales a 2X RPS, predominante, y a 1X RPS, con desfase de 180 grados a través del acople. Cuando aumenta la severidad, genera picos en armónicos superiores (4X, 8X HOLGURA MECÁNICA EJE-AGUJERO: HOLGURA EJE-AGUJERO: Aflojamiento de manguitos, tolerancias de manufactura inadecuadas (con juego), y holgura entre el impulsor y su eje en bombas. Causa un truncamiento en la forma de onda en el dominio del tiempo. La falla genera múltiples armónicos y subarmónicos de 1X RPS, destacándose los armónicos fraccionarios 1/2 X, 1/3 X, 1.5 X, 2.5 X,... Frecuentemente la fase es inestable y el nivel máximo tiende a una dirección notable realizando lecturas radiales espaciadas 30 grados entre sí. SOLTURA ESTRUCTURAL: SOLTURA ESTRUCTURAL: Ablandamiento o desplazamiento del pié de la máquina, por holgura en los pernos de la base o por deterioro de los componentes de la sujeción. El espectro presenta vibración a 1X RPS en la base de la máquina con desfase a 180 grados entre los elementos sujetados en el anclaje. Altamente direccional en la dirección de la sujeción. Se recomienda primero revisar el estado de fatiga del pie de máquina (rajaduras, corrosión). Luego debe verificarse el estado de los sujetadores y por último el estado de la cimentación. ROTOR O EJE PANDEADO: PANDEO: Más común en ejes largos. Se produce por esfuerzos excesivos en el eje. Genera Vibración AXIAL alta con diferencia de fase de 180 grados medida en los dos soportes del rotor. La vibración dominante es de 1X RPS si el pandeo está cercano al centro del eje, y es de 2X RPS si el pandeo está cerca del rodamiento. Para corregir la falla, el eje debe rectificarse o cambiarse. FALLAS EN ENGRANAJES: ESTADO NORMAL: Espectro característico de un engranaje en estado normal (esta no es una patología). Espectro característico del engrane: El espectro mostrará armónicos 1 X y 2 X RPS del piñón conductor y de la rueda conducida. Adicionalmente, mostrará bandas laterales alrededor de la Frecuencia de Engrane GMF (Gear Mesh Frecuency). El engranaje se encuentra en buen estado si estos picos de vibración se encuentran en niveles relativamente bajos. DESGASTE EN DIENTE: Ocurre por operación más allá del tiempo de vida del engranaje, contaminación de la grasa lubricante, elementos extraños circulando en la caja del engrane o montaje erróneo. Su espectro se caracteriza por la aparición de bandeamiento lateral alrededor de la frecuencia natural de vibración (fn) del engrane defectuoso. El espaciamiento de las bandas laterales es 1 X RPS del engrane defectuoso. Si el desgaste es avanzado, hay sobreexcitación de la GMF. Para solucionar el problema debe cambiar o rectificar el engranaje (sólo si este no está sometido a grandes cargas y la urgencia lo amerita). Si el desgaste es prematuro inspeccione desalineación en el eje o excentricidad en el engranaje. SOBRECARGA EN ENGRANE: Todos los dientes están recibiendo sobrecarga continúa. . FLUJO DE LÍQUIDOS: FRECUENCIA DE ASPAS (L): Frecuencia a la cual, cada aspa pasa por un punto de la carcasa. Producida por obstrucciones, cambios abruptos de direcciones o desgastes de juntas. La BPF (frecuencia de paso de aspas) es excitada en sus primeros dos armónicos con bandeamiento laterales. La BFP es igual al número de aspas por la frecuencia. La BPF algunas veces coincide con la frecuencia natural lo cual causa altas vibraciones. En caso de aumentos en la BFP deben revisarse cambios abruptos de dirección del fluido y posibles obstrucciones parciales en la descarga de la bomba. CAVITACIÓN: Es la entrada de aire o vaporización de un fluido dentro de la bomba. Ocurre cuando la presión de fluido es menor que la presión de vapor a esta temperatura. La cavitación causará erosión a las partes internas de la bomba. El espectro muestra una vibración caótica que se presenta a altas frecuencias (del orden de 2000 Hz). Para solucionar el problema debe controlarse con más rigor la presión de succión y tenerse cuidado con el proceso para cebar la bomba. FLUJO DE GASES: FRECUENCIA DE ASPAS (G): Frecuencia a la cual, cada aspa pasa por un punto de la cubierta. Producida por obstrucciones o cambios abruptos de direcciones. La BPF (frecuencia de paso de aspas) es excitada en sus primeros dos armónicos con bandeamiento laterales. La BFP es igual al número de aspas por la frecuencia. La BPF algunas veces coincide con la frecuencia natural lo cual causa altas vibraciones En caso de aumentos en la BFP deben revisarse cambios abruptos de dirección del fluido y posibles obstrucciones parciales cerca del ventilador. DESARROLLO DE LA PRACTICA Herramientas: Banco de entrenamiento Transductores de vibración Computadora machineSpy 1.- energizar el software machineSpy Es un software utilizado para obtener los espectros de vibración de una maquina y poder identificar fallas 2.- usar la norma ISO 10816 para llenar los datos que solicita el software machineSpy Dentro del programa se pedirá llenar un formulario acerca de la maquina que sa va a analizar, todo esto se debe hacer de acuerdo a a la norma ISO 10816 3.- conectar la memoria de datos al programa machineSpy y conectar el transductor 4.- colocar el transductor en la parte fija mas cercana a los rodamientos de la maquina 5.- encender la máquina y comenzar a registrar las vibraciones usando el transductor 6.- obtener los espectros de vibración para identificar los problemas y darles la solución mas viable. Cuando se tienen amplitudes muy bajas puede ser que se deba a un problema de desalineamiento, en cambio cuando se tienen amplitudes un poco mas grandes se debe a un problema en los rodamientos y las amplitudes demasiado altas será un problema en engranes. Conclusiones El Análisis de Vibraciones es una técnica de mantenimiento predictivo utilizado para el diagnóstico de fallas y evaluación de la integridad de la maquinaria en cualquier planta productiva. Una máquina que presente fallas mecánicas, genera vibraciones. La frecuencia de estas vibraciones son leídas y comparadas por los instrumentos de análisis, que reconocen en ellas parámetros específicos (firma de vibración), establecidos a lo largo de años de experiencia en el uso y mantenimiento de la maquinaria. Las vibraciones en equipos industriales pueden ser tanto el indicio o el origen de un problema. En otras ocasiones, las vibraciones simplemente forman parte del funcionamiento normal de la máquina y no deben ser una alerta. Con conocimientos básicos sobre las vibraciones y sus causas, y un correcto equipo de diagnostico, un profesional de mantenimiento podrá determinar de forma rápida y precisa las causas y la gravedad de la mayoría de las vibraciones presentadas. A demás, le indicará recomendaciones para repararlas. En conclusión el análisis de vibraciones es la mejor técnica para identificar problemas dentro de las maquinas a partir de la toma de vibraciones causadas por la misma. Cuestionario Bibliografía A-MAQ S.A. ANÁLISIS DE MAQUINARIA www.a-maq.com Leonard Meirovitch. Fundamental of Vibrations. Waveland Press, Inc., 2010. D.J. Inman. Engineering vibrations. Prentice Hall, third edition, 2008. Anexos Norma ISO 10816 Establece las condiciones y procedimientos generales para la medición y evaluación de la vibración, utilizando mediciones realizadas sobre partes no rotativas de las máquinas. El criterio general de evaluación se basa tanto en la monitorización operacional como en pruebas de validación que han sido establecidas fundamentalmente con objeto de garantizar un funcionamiento fiable de la máquina a largo plazo. Esta norma reemplaza a las ISO 2372 e ISO 3945, que han sido objeto de revisión técnica. Este estándar consta de cinco partes: • Parte 1: Indicaciones generales. • Parte 2: Turbinas de vapor y generadores que superen los 50 MW con velocidades típicas de trabajo de 1500, 1800, 3000 y 3600 RPM. • Parte 3: Maquinaria industrial con potencia nominal por encima de 15 kW y velocidades entre 120 y 15000 RPM. • Parte 4: Conjuntos movidos por turbinas de gas excluyendo las empleadas en aeronáutica. • Parte 5: Conjuntos de maquinas en plantas de hidrogeneración y bombeo (únicamente disponible en inglés). Este nuevo estándar evalúa la severidad de la vibración de maquinaria rotativa a través de mediciones efectuadas en planta en partes no giratorias de las mismas. Engloba y amplia los estándares citados anteriormente. Los criterios de vibración de este estándar se aplican a un conjunto de máquinas con potencia superior a 15 kW y velocidad entre 120 RPM y 15.000 RPM. Los criterios son sólo aplicables para vibraciones producidas por la propia máquina y no para vibraciones que son transmitidas a la máquina desde fuentes externas. El valor eficaz (RMS) de la velocidad de la vibración se utiliza para determinar la condición de la máquina. Este valor se puede determinar con casi todos los instrumentos convencionales para la medición de vibración. Se debe prestar especial atención para asegurar que los sensores estén montados correctamente y que tales montajes no degraden la precisión de la medición. Los puntos de medida típicamente son tres, dos puntos ortogonales en la dirección radial en cada caja de descanso y un punto en la medición axial. Las mediciones deben realizarse cuando el rotor y los descansos principales han alcanzado sus temperaturas estacionarias de trabajo y con la máquina funcionando bajo condiciones nominales o específicas (por ejemplo de velocidad, voltaje, flujo, presión y carga). En máquinas con velocidad o carga variable, las velocidades deben realizarse bajo todas las condiciones a las que se espera que la máquina trabaje durante períodos prolongados de tiempo. Los valores máximos medidos, bajo estas condiciones, serán considerados representativos de la vibración. Si la vibración es superior a lo que el criterio permite y se sospecha de excesiva vibración de fondo, las mediciones se deben realizar con la máquina detenida para determinar el grado de influencia de la vibración externa. Si con la máquina detenida excede el 25% de la vibración medida con la máquina operando, son necesarias acciones correctivas para reducir el efecto de la vibración de fondo. En algunos casos el efecto de la vibración de fondo se puede anular por análisis espectral o eliminando las fuentes externas que provocan las vibraciones de fondo. La severidad de la vibración se clasifica conforme a los siguientes parámetros: • Tipo de máquina. • Potencia o altura de eje. • Flexibilidad del soporte. Clasificación de acuerdo al tipo de máquina, potencia o altura de eje Las significativas diferencias en el diseño, tipos de descanso y estructuras soporte de la máquina, requieren una división en grupos. Las máquinas de estos grupos pueden tener eje horizontal, vertical o inclinado y además pueden estar montados en soportes rígidos o flexibles. • Grupo 1: Máquinas rotatorias grandes con potencia superior 300 kW. Máquinas eléctricas con altura de eje H >= 315 mm. • Grupo 2: Máquinas rotatorias medianas con potencia entre 15 y 300 kW. Máquinas eléctricas con altura de eje 160 =< H =< 315 mm. • Grupo 3: Bombas con impulsor de múltiples álabes y con motor separado (flujo centrífugo, axial o mixto) con potencia superior a 15 kW. • Grupo 4: Bombas con impulsor de múltiples álabes y con motor integrado (flujo centrífugo, axial o mixto) con potencia superior a 15 kW. NOTA: La altura del eje H de una máquina está definida como la distancia medida entre la línea de centro del eje y el plano basal de la máquina misma. La altura del eje H de una máquina sin patas o de una máquina con pies levantados o cualquier máquina vertical, se debe tomar como la altura de eje H de una máquina horizontal en el mismo marco básico. Cuando el soporte es desconocido, la mitad del diámetro de máquina puede ser utilizada. Clasificación según la flexibilidad del soporte Si la primera frecuencia natural del sistema máquina-soporte en la dirección de la medición es mayor que su frecuencia principal de excitación (en la mayoría de los casos es la frecuencia de rotación) en al menos un 25%, entonces el sistema soporte puede ser considerado rígido en esa dirección. Todos los otros sistemas soportes pueden ser considerados flexibles. En algunos casos el sistema máquina-soporte puede ser considerado rígido en una dirección de medición y flexible en la otra dirección. Por ejemplo, la primera frecuencia natural en la dirección vertical puede estar sobre la frecuencia principal de excitación mientras que la frecuencia natural horizontal puede ser considerablemente menor. Tales sistemas serían rígidos en el plano vertical y flexibles en el plano horizontal. En estos casos, la vibración debe ser evaluada de acuerdo a la clasificación del soporte que corresponda en la dirección de la medición. Evaluación • Zona A: Valores de vibración de máquinas recién puestas en funcionamiento o reacondicionadas. • Zona B: Máquinas que pueden funcionar indefinidamente sin restricciones. • Zona C: La condición de la máquina no es adecuada para una operación continua, sino solamente para un período de tiempo limitado. Se deberían llevar a cabo medidas correctivas en la siguiente parada programada. • Zona D: Los valores de vibración son peligrosos, la máquina puede sufrir daños.