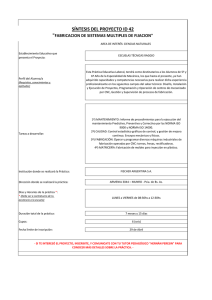

Diciembre 2006 Noviembre 2007 _________________________________2.01 - Manejo de máquina (g43) 1.2 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.2 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 Índice 1. Pasos para el mecanizado de una pieza...............................................................3 2. Planificación del proceso........................................................................................4 2.1. Plano pieza.............................................................................................................4 2.2. Proceso de mecanizado...........................................................................................4 3. El programa de CNC................................................................................................6 3.1. Simulación del programa CNC.............................................................................8 3.2. Montaje las herramientas en la torreta del torno..................................................8 4. Preparación del torno..............................................................................................9 4.1. Encendido y apagado de máquina.........................................................................9 4.2. Amarre y desamarre de pieza.................................................................................9 4.3. Introducción y ejecución de comandos en MDI....................................................9 4.4. Movimiento de ejes en modo manual..................................................................10 4.5. Introducción del cero pieza mediante DESTR....................................................12 4.6. Búsqueda de la referencia de máquina.................................................................13 4.7. Reglaje de una herramienta.................................................................................13 4.8. Toma de correctores por medición de pieza.........................................................16 4.9. Posición de la punta de herramienta...................................................................31 5. Ejecución de programas pieza.............................................................................34 5.1. Visualización de diferentes pantallas..................................................................34 1.3 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.3 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 1. PASOS PARA EL MECANIZADO DE UNA PIEZA En el ejemplo propuesto en este capitulo los pasos a realizar son los siguiente: Planificación del proceso: 1. Analizar el plano de la pieza; tolerancias, rugosidades. 2. Decidir el proceso de mecanizado; herramientas, condiciones de corte y tipo de amarre pieza. El programa de C.N.C: 3. Introducir el programa en el control. 4. Simular el mecanizado. Preparación del torno: 5. Montar las herramientas en la torreta del torno. 6. Hacer el reglaje de los correctores de las herramientas. 7. Amarrar la pieza, tomar el origen pieza y mecanizar. Comprobación y reajustes: 8. Realizar la medición de la pieza en las cotas criticas. Introducir las desgastes si es necesario. El paso 2º queda fuera de los objetivos del presente manual y el proceso y los datos de corte se dan. En la pieza de la figura 199 no se indican tolerancias y acabados superficiales para facilitar la programación. Pero todas estas condiciones se deben de tener en cuenta para el proceso de mecanizado. En el anejo “2.A4 Panel de control del torno CNC” se representa el paneles de control, del CNC y de la máquina con todos las teclas que se presentan en este capitulo, y además la correspondencia entre las teclas con mnemotecnia en ingles y los símbolos de teclas ISO-CE. 1.Pasos para el mecanizado de una pieza 1.4 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.4 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 2. PLANIFICACIÓN DEL PROCESO 2.1. Plano pieza Fig-0199 Plano pieza. Material de la pieza acero F1140, con unas dimensiones en bruto de ø80x130 mm. 2.2. Proceso de mecanizado El proceso de mecanizado es el siguiente: Operación Hta. Vc (m/min.) F (mm/rev.) 1 Refrentado T01 150 0.30 2 Desbaste exterior T01 150 0.30 3 Taladrado ø26 mm T16 100 0.12 4 Desbaste interior T02 120 0.25 5 Acabado interior T04 150 0.12 6 Acabado exterior T03 200 0.15 2.Planificación del proceso 1.5 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.5 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 Las condiciones de corte de esta tabla son orientativos, ya que no se indican las geometrías de las placas ni su calidad. El mecanizado se realiza en una atada mediante plato de garras universal. Tanto las condiciones de corte de las herramientas como los sistemas de amarre quedan fuera de los objetivos de este manual. Fig-0198 Hta. T01 y su montaje. En la figura 198 se muestra el montaje de la plaquita en la herramienta, esta a su vez en el portaherramientas y por fin el conjunto anterior en la torreta del torno, en el alojamiento 1 por ser la herramienta 1. El resto de herramientas, ya montadas en la torreta, se muestra en la figura 197, además del detalle de cada herramienta y los posible movimientos de cada herramienta. Fig-0197 almacén de herramientas. 2.Planificación del proceso 1.6 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.6 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 3. EL PROGRAMA DE CNC Una vez decidido el proceso y las herramientas necesarias para el mecanizado se debe empezar a escribir el programa CNC. Bien sea directamente en control o escribirlo en un ordenador (Paso 4), además cuando el programa es complejo o extenso conviene simular parcialmente cada operación (Paso 5). De esta manera antes de seguir con la programación de nuevas operaciones se tiene la seguridad de que el programa CNC es correcto. La edición de programas CNC viene explicado en el libro “Programación Torno CNC Fanuc OT-A” punto “2.2 Secuencia de borrado, creación o modificación de un programa CNC”. A modo de resumen la operativa es la siguiente: Crear un programa nuevo O199 Y para la edición de bloques... DIR._G10 P0 Z-88 El listado CNC de la pieza se acompaña de un imagen ilustrativa de cada operación. Operación Programación CNC % :O199 (EJEMPLO); N10 G10 P0 Z-130; N15 G50 S2200; (OP-1 REFRENTADO); N100 T0101 M08; N105 G96 F0.3 S150 M04; N110 G40 G00 X82 Z0; N115 G01 X-1.5; Fig-0196 Op. 1 Refrentado N120 G00 Z4; (OP-2 DESBASTE EXTERIOR); N200 X83; N205 G71 U3 R0.5; N210 G71 P215 Q255 U1 W0.5; N215 G00 X50; N220 G01 Z1; N225 X58 Z-3; N230 Z-8; N235 X60 Z-40; N240 G03 X76 Z-65 R55; Fig-0195 Op-2 Desbaste exterior. N245 G01 Z-70; 3.El programa de CNC 1.7 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.7 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 N250 X78; N255 A135 X81; N260 G28 U0 W0; (OP-3 TALADRADO); N300 T1616; N305 G97 F0.12 S1223 M03. (GIRO); N310 G40 G00 X0 Z10; Fig-0194 Op-3 Taladrado. N315 G01 Z-51. . . . . . .(SIN CICLO); N320 G00 G28 Z10 U0; (OP-4 DESBASTE INTERIOR); N400 T0202; N405 G96 F0.25 S120 M04; N410 G40 G00 X24 Z3 M08; N415 G71 U2 R0.5; N420 G71 P425 Q450 U-1 W0.25; N425 G00 X32; N430 G01 Z1.5; Fig-0193 Op-4 Desbaste interior N435 X40 Z-2.5; N440 Z-20 ,R14; N445 X28 W-20; N450 X25.5; N455 G28 U0 W0; (OP-5 ACABADO INTERIOR); N500 T0404; N505 G96 F0.12 S150 M04; N510 G41 G00 X24 Z3 M08; Fig-0192 Op-5 Acabado interior. N515 G70 P425 Q450; N520 G40 G00 G28 U0 W0; (OP-6 ACABADO EXTERIOR); N600 T0303; N605 G96 F0.15 S200 M04; N610 G42 G00 X83 Z4 M08; N615 G70 P215 Q255; N620 G40 G00 G28 U0 W0; N990 M30; % Fig-0191 Op-6 Acabado exterior. 3.El programa de CNC 1.8 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.8 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 3.1. Simulación del programa CNC Antes de pasar al menú de simulación se posiciona en modo edición en el primer bloque (la simulación como la ejecución se realizan desde el bloque indicado por el cursor), para ello con la flechas de cursor o página se coloca el cursor en el primer bloque. La manera más fácil de lograrlo es mediante , reset. Para la simulación se elige el modo automático, mediante la tecla [AUTO]. La simulación de programas CNC se explica en el libro “Programación Torno CNC Fanuc OT-A” punto “2.4 Uso del simulador”. La secuencia operativa es: 1 Se pulsa la tecla de AUX GRAPH 2 Se pulsa [GRAPH] y aparece la pantalla de definición de la ventana gráfica. 3 Se pulsa el SoftKey [GRAPH] accediendo a la ventana gráfica de simulación. 4 Se pulsa el SoftKey [EXE] ó [PRGM], y la tecla OUTPT START, obteniéndose la simulación gráfica. 3.2. Montaje las herramientas en la torreta del torno. Cuando las herramientas se colocan en el torno, se debe seguir la siguiente pauta: 1. Según el programa CNC ver en que posición de la torreta debe ser montada cada herramienta. Hacer coincidir números de herramienta del programa con posiciones de la torreta. 2. Comprobar su estado; filos, montaje sobre el portaherramientas VDI ú otro. Según las herramientas queden mirando hacía arriba o abajo comprobar el sentido correcto de giro M03/M04. 3. Obtener los radios de punta de cada herramienta y su factor de forma. Introducir los datos en la tabla de geometrías. Los radios de la punta de herramienta se obtienen del catalogo del fabricante o de la referencia ISO de la plaquita. Si la referencia de una plaquita es: CCMT120408 Los 2 últimos dígitos indican el radio de la punta de la herramienta en este caso R=0,8 mm. El factor forma de una herramienta se explica en el apartado 4.9 después de explicar como se opera para realizar el reglaje de una herramienta. 3.El programa de CNC 1.9 MAKINA ERREMINTAREN INSTITUTOA Torno CNC Fanuc OT-A 1.9 34 Fabrikazio arloa - Área de fabricación 2.01 - Manejo de máquina (g43) 34 4. PREPARACIÓN DEL TORNO 4.1. Encendido y apagado de máquina Accionar el interruptor general de potencia máquina. Pulsar el botón "POWER ON", situado en el panel de la maquina, la alimentación de corriente llega al servomotor y las actividades mecánicas están en modo de control efectivo. Fig-0186 Interruptor general. Fig-0185 Interruptor general. Levantar la seta de emergencia (si estuviera levantada en el momento del encendido, pulsar y levantar de nuevo), esperar unos segundos hasta que desaparezca la indicación del control "no listo". Después el torno pide la búsqueda de referencia de ejes. Para apagar la máquina pulsar el botón "POWER OFF" situado en el panel de la máquina. Girar a la posición verde el interruptor general de la máquina. En la figura 186 se muestra un tipo de interruptor en posición apagado, en cambio el modelo de la figura 185 esta en posición encendido. 4.2. Amarre y desamarre de pieza Dependiendo del tipo de cabezal, el amarre es diferente. En el caso de un cabezal hidráulico, las garras deben de adaptarse al diámetro de la pieza de manera que esta quede centrada y con apriete. El torno dispone de detectores de posición de garras abierta y cerrada, además del de presión apriete. Que se puede regular según se necesite. 4.3. Introducción y ejecución de comandos en MDI Significa introducción manual de datos. En modo MDI se puede editar bloques para su posterior ejecución incluso se puede escribir un programa entero, pero estos después de ejecutar los bloques escritos desaparecen. Se usa para realizar operaciones sencillas que necesitan introducción de valores, por ejemplo: • Introducir giro de cabezal a unas r.p.m concretas. • Parada a la pieza • Seleccionar la herramienta deseada de la torreta • Realizar un posicionamientos de herramientas. 4.Preparación del torno 1.10 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.10 2.01 - Manejo de máquina (g43) 34 Para acceder a este modo, se sigue la secuencia: 1 Se pulsa/activa la tecla de MDI del panel de operaciones 2 Se pulsa PROGRM del panel del control y aparece la pantalla de edición MDI. 3 Se editan los bloques necesarios con la misma operativa que en modo edición. 4 Al pulsar la tecla OUTPT START, se ejecutan los bloques programados en MDI. Muchas de la teclas disponen de un chivato redondo en su parte superior izquierda, cuando está activa la tecla (ha sido pulsada) el chivato o “let” se vuelve de color rojo. El punto rojo de la tecla indica que se encuentra activa. 4.4. Movimiento de ejes en modo manual Los ejes de la máquina se pueden mover desde el panel de control de la máquina, de maneras diferentes: JOG De manera continua manteniendo presionada la tecla de selección de eje. INC-JOG Cada que se pulsa la tecla de selección de eje este se mueve una distancia 0.01, 0.1, 1 mm según se precise. MPG Se mueve el eje seleccionado mediante el giro de un volante. Este modo esta disponible siempre que el torno CNC disponga de volante. De estas 3 maneras en muchos casos conviene visualizar la pantalla de posición. Movimiento de ejes mediante JOG________________________________________ Paso 1: En panel de control activar la tecla JOG. 4.Preparación del torno 1.11 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.11 2.01 - Manejo de máquina (g43) 34 Paso 2: Activar la velocidad de avance. [LOWx1] para avance lento, [MEDLx10] para avance medio-lento y [MEDx100] para avance medio. Paso 3: Mantener una pulsada estas teclas hasta alcanzar la posición deseada. Movimiento de ejes mediante INC JOG____________________________________ Paso 1: En panel de control activar la tecla INC JOG. Paso 2: Seleccionar la velocidad de avance. [LOWx1] para avance lento, [MEDLx10] para avance medio-lento y [MEDx100] para avance medio. Paso 3: Cada vez que se pulse una de estas teclas el eje correspondiente se mueve un 0.001 mm con [LOWx1] activo, 0.01 con [MEDLx10] activo y 0.1 mm com [MEDx100] activo. Movimiento de ejes mediante MPG_______________________________________ Paso 1: En panel de control activar la tecla MPG. Paso 2: Activar la velocidad de avance. Cada división de la rueda correspondiente a un movimiento de 0.001 mm con [LOWx1] activo, 0.01 con 4.Preparación del torno 1.12 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.12 2.01 - Manejo de máquina (g43) 34 [MEDLx10] activo y 0.1 mm com [MEDx100] activo. Paso 3: Para mover el eje X se activa indistintamente [+X] ó [-X], ídem para el eje Z [+Z] ó [-Z]. Paso 4: Al girar el volante el eje seleccionado en el paso 3 se mueve. Con el avance activo en el paso 2. Al girar en sentido horario el eje se mueve en sentido positivo y al girar en sentido antihorario el eje activo en el paso 3 se mueve sentido negativo. No todas las máquinas disponen de este sistema, pero cuando existe suele ser el más cómodo de los 3 posibles. 4.5. Introducción del cero pieza mediante DESTR Llamado también desplazamiento de trabajo. Para ello se visualizar la pantalla de decalaje de orígenes pieza y de herramientas, es la pantalla de la figura 185-b. Fig-0185-b Pantalla de origen interno DES TR. ( 1-0497) Los sofkeys son las 7 teclas localizadas debajo de la pantalla, la función de cada tecla se corresponde con los menús de pantalla que parecen en la parte inferior de la pantalla. Las teclas 1 y 7ª son para acceder a segundas lineas de softkey, algunos menús de pantallas disponen de más de 5 softkey, necesitando una segunda linea de menús de pantalla. En el caso de la figura 0184 el 2º sofkey corresponde a la pantalla de desgastes, el 3º a la pantalla de geometrías y el 4º al desplazamiento de trabajo. El 5º y 6º están vacíos. El procedimiento es: 4.Preparación del torno 1.13 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.13 2.01 - Manejo de máquina (g43) 34 Paso 1: Activar la pantalla de decalaje. Paso 2: Pulsar SoftKey [DES. TR] Aparece la pantalla de desplazamiento de trabajo. Con el curso “_” detrás de DIR. Paso 3: Introducir el valor del decalaje de origen (generalmente es la distancia desde la cara frontal del plato de garras hasta el frente de la pieza). DIR Z-154.25 (Ejemplo figura 184) Paso 4: Validar el dato mediante [INPUT] 4.6. Búsqueda de la referencia de máquina Paso 1: Activar modo búsqueda de referencia. ó Paso 2: Activar [+X] ó [-X] para hacer búsqueda e referencia en eje X. ó Paso 3: Activar [+Z] ó [-Z] para hacer búsqueda e referencia en eje Z. (Ver la explicaciones del libro de Programación Torno CNC Fanuc OT-A capitulo 5 apartado 2). 4.7. Reglaje de una herramienta El reglaje de una herramienta consiste en obtener sus dimensiones X y Z indicadas en la figura 190. Para ello se disponen de varios métodos: 1. Mediante una máquina de reglaje de herramientas. 2. Cuando el torno CNC dispone de un brazo palpador, y ejecutando un ciclo de medición. 3. En la posición ocupada por la herramienta informar al control de las cotas X y Z, para que calcule sus dimensiones. 4.Preparación del torno 1.14 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.14 2.01 - Manejo de máquina (g43) 34 Fig-0190 Dimensiones de una herramienta. En figura 189 se muestra el esquema de una máquina de reglaje de herramientas de torno. Mediante los mandos V y H se mueve verticalmente y horizontalmente el visor, del cual se muestran las coordenadas X, Z en la pantalla de visualización de cotas. Fig-0189 Máquina reglaje de herramientas. Fig-0188 Detalle del visor. El visor emite un haz de luz que impacta en una pantalla situada detrás (figura 188). Dibujado sobre el visor hay un objetivo graduado en forma de cruz, que se refleja en la pantalla. Cuando se interpone cualquier objeto entre el visor y la pantalla la sombra de este se proyecta en la pantalla de 4.Preparación del torno 1.15 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.15 2.01 - Manejo de máquina (g43) 34 manera ampliada por las lentes de que dispone el visor. Se trata de mover el visor hasta que el objetivo se situé de la forma en que se muestra en la figura 188, coincidiendo con la punta de la herramienta. En esa posición las coordenadas del visualizador de cotas corresponden a las dimensiones de la herramienta. Un sistema más automatizado es montar en el interior de la máquina un brazo palpador, como se muestra en las figura 187. El operario monta el brazo, acerca la herramienta a reglar a la cabeza del brazo, y seguidamente ejecuta un ciclo de palpado que actualiza automáticamente los valores de las dimensiones de la herramienta en las tablas de geometrías del control. Después el operario aleja la herramienta y repite el proceso con cuantas herramientas sea necesario. Algunos tornos disponen de sistema de medición incorporados mediante el uso de rayos láser. La medición puede ser tan precisa y rápida que se puede realizar el proceso de toma de geometrías siempre que se cambia la herramienta. La toma de correctores o geometrías también puede llevarse a cabo informando al control de la posición que ocupa la herramienta, esta se conoce porque se hace coincidir con el diámetro o la longitud de una pieza mecanizada y medida con anterioridad. Este método esta implementado en todos los tornos CNC, sea cual sea el fabricante del control. Este método se trata en el apartado siguiente. Fig-0187 Toma de correctores con brazo palpador. 4.Preparación del torno 1.16 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.16 2.01 - Manejo de máquina (g43) 34 4.8. Toma de correctores por medición de pieza Mediante este procedimiento el control actualiza las dimensiones de las herramientas sabiendo la posición que ocupa la punta de la herramienta tanto en diámetros como en longitudes en una posición determinada. Una vez que realizada la búsqueda de referencia de ejes y si no se ha cargado ninguna geometría (corrector), en control muestra las coordenadas del punto de referencia de la torreta (Rt) respecto del cero pieza activo. Si el desplazamiento de trabajo es nulo (DES TR), esas coordenadas son respecto de cero máquina (coordenadas mecánicas). Para obtener la dimensión en X de la herramienta T01 (cota “G01X” de la figura 184) se lleva la herramienta a una posición en X conocida por medición directa de la pieza (en la figura 184 es la cota “MX”). En esa posición se informa al control de ese diámetro, como la coordenada X de Rt es un dato que el control conoce y se puede leer en pantalla. La diferencia entre el diámetro del punto de referencia y el diámetro medido en la pieza es el valor de la dimensión en X de la herramienta 1 (Geometría en X de la herramienta 1). G01X=XRt-MX Fig-0184 Calibración herramienta en el eje X. De manera análoga en la figura 185, se muestra el caso de la calibración (reglaje, dimensiones, correctores, decalaje ..) de la herramienta 1. En el caso de la figura 183 el control conoce la posición en Z del punto de referencia “Z.Rt” y el valor de la 4.Preparación del torno 1.17 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.17 2.01 - Manejo de máquina (g43) 34 posición en Z de la herramienta T01 (MZ) se conoce por medición directa en la pieza. Por lo tanto la dimensión en Z de la herramienta (G01Z) es la diferencia de cotas entre el punto de referencia y la medida en Z de la pieza (MZ). G01Z=ZRt-MZ En ambos casos el control cuando realiza las operaciones anteriores toma los valores del punto de referencia en X y en Z : X.Rt y Z.Rt los activos en pantalla. Por lo tanto para que el calculo sea correcto debe estar activa la geometría nula, ósea en este caso T0100. En las figuras 184 y 183 el resultado es: G01X=XRt-MX=233.75-87.77=Ø145.97 mm G01Z=ZRt-MZ=166.42-125.14=41.28 mm. El control CNC dispone de un procedimiento para efectuar la toma de geometrías o correctores, por el cual se realizan los cálculos anteriores de manera automática y se memorizan las dimensiones en X y Z de la herramienta en la tabla de geometrías del control. Cuando el operario no está familiarizado con el procedimiento de obtención de dimensiones, es aconsejable que compruebe las dimensiones de la herramienta. Para ello activa la herramienta T0101 con su geometría, y manualmente posiciona la herramienta en una posición cercana al punto conocido de coordenadas X=MX=87.77 y Z=MZ=125.14 según figuras 184 y 183, visualmente se verifica que no se cometido errores de bulto. Fig-0183 Calibración herramienta en el eje Z. A continuación se describen paso a paso el proceso de reglaje de herramientas. Se supone que previamente el operario a montado las herramientas necesarias en el torno. Conviene antes de empezar hacer la búsqueda de referencia de ejes (Apartado 4.6). 4.Preparación del torno 1.18 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.18 2.01 - Manejo de máquina (g43) 34 Paso 1.1: Se amarra un tocho de material en el cabezal generalmente de un material blando como aluminio. Se anula el desplazamiento de trabajo en Z, normalmente en X ya es cero (Ver apartado 4.5 Introducción del cero pieza mediante DESTR)., en este caso cero pieza y máquina coinciden. Paso 1.2: Se llama a la primera herramienta que se va a reglar con geometría nula, se supone que es la T01. Esta operación se realizan en modo MDI. DIR _T0100 Los texto escritos en fondo gris deben de escribirse. Paso 1.3: Dar giro al cabezal. Se continua en modo MDI. En cada torno se debe ver que sentido de giro corresponde M03 ó M04. DIR _G97 S555 M04 Paso 1.4: Manualmente se refrenta la pieza. Para ello es necesario una serie de operaciones que se detallan en las siguientes figuras. Fig-0182 Acercamiento hasta tocar. Primero se toca la cara frontal de la pieza para tener una referencia de la profundidad de pasada a refrentar (Figura 182). 4.Preparación del torno 1.19 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.19 2.01 - Manejo de máquina (g43) 34 Fig-0181 Librar en X la hta. Figura 180: Posicionar para refrentar. Figura 181: Se saca la herramienta en X hasta que libre la esquina superior de la pieza. Cuando se mueven los ejes con el volante para seleccionar el eje es indiferente la tecla +X ó -X. Figura 180: Se mueve en la Z la herramienta para coger una profundidad de pasada más o menos de 1 mm. Es conveniente fijarse en la cota Z previa en la pantalla de POS, para comprobar que la longitud movida es más o menos 1 mm. Fig-0178 Retirada de hta en X. Fig-0179 Refrentado. Figura 179: Se refrenta hasta pasar el eje del cabezal. Figura 178: Se retira la herramienta en X, es importante que no se mueva la herramienta en Z. Comprobar que el refrentado a mecanizado toda la cara frontal del la pieza, en caso contrario se vuelve a refrentar otro milímetro siguiendo las indicaciones de las figuras 180 a 178. 4.Preparación del torno 1.20 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.20 2.01 - Manejo de máquina (g43) 34 Paso 1.5: Parar el cabezal, abrir puertas y medir la longitud de la pieza desde el cara del plato de garras, en esa cara se localiza el cero máquina (Ver figura 177). Paso 1.6: Ir a la pantalla de geometrías, mover el cursor hasta la linea geometría de geometría a modificar. La tabla de geometrías es independiente de la posición de la herramienta, aunque lo lógico es hacer coincidir el numero de herramienta con el de geometría. Fig-0177 Parar y medir MZ. Las pulsaciones de teclas son: SoftKey [GEOMET] G01 Al pulsar el SoftKey GEOMET aparece la pantalla de la figura 176, Fig-0176 Tabla de Geometrías (L1-0285). 4.Preparación del torno 1.21 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.21 2.01 - Manejo de máquina (g43) 34 Mediante las teclas cursor arriba o abajo se coloca el cursor en la linea de geometría 1 “G01”. Ahora se puede modificar la dimensión en Z de la geometría 1 (columna 3), el radio de la punta de la plaquita (columna 4), y el factor de forma (columna 5). Los factores de forma de cada herramienta se explican en el siguiente apartado (4.9 Factores de forma de una hta.) El radio de punta es R=0,8 mm, el factor de forma T3 y la dimensión en Z, en la figura 177 es de 125,66 mm. Actualiza el corrector en Z. DIR_ MZ125.66 DIR_ R0.8 Actualiza el Radio de la punta. DIR_ T03 Actualiza el factor de forma de la herramienta. El orden de esta introducción de datos es indiferente. En el caso de la figura 183 la tabla de geometrías la dimensión en Z para G01 es 41.28 mm. Solo falta tomar la dimensión en X de la herramienta. Para lo cual se realiza un mecanizado de torneado sobre la pieza. Fig-0175 Tocar en la parte cilíndrica. Paso 1.7: Se da giro al cabezal y se toma referencia sobre la parte cilíndrica de la pieza (Figura 175). 4.Preparación del torno 1.22 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.22 2.01 - Manejo de máquina (g43) 34 Fig-0174 Retirar y tomar profundidad de pasada en X. Fig-0173 Cilindrar. Paso 1.8: Retirar la herramienta en Z y tomar profundidad de pasada en disminuyendo el diámetro (Figura 174). Por ejemplo se toma una profundidad de pasada de 2 mm más o menos, para lo cual significa se debe girar el volante en “MEDx100” unas 20 divisiones. Paso 1.9: Se mecaniza un cilindrado de unos 5 mm (Figura 173), lo suficiente para poder realizar una medición del diámetro mecanizado. Por tratarse de un movimiento de mecanizado se disminuye la velocidad a “LOWx1”. Fig-0171 Para y medir el diámetro. Fig-0172 Retirar en Z Paso 1.10: Retirar la herramienta solo en Z, dejando una separación para poder medir con comodidad (Figura 172). Paso 1.11: Parar el torno, abrir la puerta y medir el diámetro, según la figura 171 este diámetro mide 98.75 mm. Paso 1.12: Activar la pantalla de geometrías. Y con el cursor seleccionar la geometrías que se desea actualizar. SoftKey G01 [GEOMET] Al pulsar el SoftKey GEOMET aparece la pantalla de la figura 176. Se vuelve a seleccionar con las teclas cusor arriba o abajo la geometría 1 “G01”. Se actualiza la dimensión en X mediante: DIR_ MX98.75 Actualiza el corrector en X. 4.Preparación del torno 1.23 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.23 2.01 - Manejo de máquina (g43) 34 En el caso de la figura 184, en la tabla de geometrías para G01 la dimensión en X mostraría el valor de 145.98 mm. Con este paso queda actualizada la geometría de la herramienta T01. Por lo tanto en el cabezal hay una pieza de longitud Z=125.66 y de diámetro X=98.75 mm. Las geometrías o correctores de las siguientes herramientas de exteriores se toman tocando las cara frontal para actualizar la geometría en Z y tocando la parte cilíndrica para actualizar la geometría en X. A continuación se siguen los pasos a realizar, algunos coinciden con los de la primera herramienta. Paso 2.1: Alejar la herramienta anterior. Se puede operar manualmente (Figura 170) o mediante en MDI con en G28 U0 W0 (Figura 169). Fig-0169 Alejamiento de la herramienta mediante MDI. Fig-0170 Alejamiento manual de la herramienta. Cuando se cambia la herramienta es conveniente retirar la anterior a una posición lo suficientemente alejada para que el giro de la torreta no golpee con la pieza del cabezal. Con G28 U0 W0 la torreta se aleja a la posición más lejana posible. Si se supone que la siguiente herramienta a reglar es la T03, se procede al cambio de herramienta de igual manera que el paso 1.2. Paso 2.2: Cambio de herramienta DIR _T0300 Importante se activa siempre la geometría 00. En muchos controles al cambiar la herramienta solo indicando los 2 primeros dígitos toman por defecto el mismo para la geometría. Por ejemplo al cambiar la herramienta programando solo T03 en realidad carga también la geometría 03, como si se programa T0303. Paso 2.3: Dar giro al cabezal, de manera idéntica al paso 1.3. DIR _G97 S555 M04 Siempre conviene programar r.p.m con G97, G96 toma el diámetro del punto de referencia que no es adecuado (esta activa geometría de herramienta nula T0300). Comprobar el giro correcto de la herramienta M3 ó M4. 4.Preparación del torno 1.24 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.24 2.01 - Manejo de máquina (g43) 34 Paso 2.4: Tocar el frente de la pieza, y actualizar la geometría de la herramienta en Z, en R y T (factor de forma). Cuando la herramienta ha tocado el frente de la pieza (figura 168), se sigue la secuencia: SoftKey G03 [GEOMET] Se selecciona en el Menú Offset y después el SoftKey GEOMET con los cursores abajo arriba se posiciona el cursor en G03. Y se actualiza la dimensión en Z, el radio y factor de forma (T): DIR_ MZ125.66 Actualiza el corrector en Z. DIR_ R0.4 Actualiza el Radio de la punta. DIR_ T03 Actualiza el factor de forma de la herramienta. El mismo sistema que se sigue en el paso 1.6 con la herramienta T01. Fig-0168 Tocar el frente de la pieza. Después se desplaza la herramienta hasta un punto encima del diámetro de 98.75 y moviendo en X la herramienta se toca la pieza (Ver operaciones en figura 166). 4.Preparación del torno 1.25 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.25 2.01 - Manejo de máquina (g43) 34 Fig-0166 Tocar la parte cilíndrica en X. Fig-0167 Separar hta en Z e X. Paso 2.5: Desplazar herramienta hasta tocar la parte cilíndrica. Para obtener el corrector en X, se debe tocar en la parte cilíndrica de diámetro conocido X=ø98.75 mm. Para ello primero se separa la herramienta del material según operación de la figura 167, moviendo la herramienta en Z y X. De tal manera que la herramienta salve el diámetro de 98.75 mm. Paso 2.6: Tomar el corrector en X. Actualiza el corrector en X. DIR_ MX98.75 En principio no es necesario volver a activar modo MENU OFSET, GEOMET y después con los cursores G03, porque si no se han pulsado otras teclas la pantalla sigue siendo la misma que en el paso 2.5 (Pantalla de la figura 176). Fig-0164 Correctores de hta roscar. Fig-0165 Separar en X. Paso 2.7: Alejar la herramienta. Para ello primero se separa un poco la herramienta en X como indica la figura 165. Seguidamente se aleja la herramienta de manera semejante al paso 2.1 (Figura 170 y 169). Para reglar las demás herramientas exteriores se repiten los pasos 2.1 a 2.7; en cada paso con los datos de la nueva herramienta. En el paso 2.2 se programa el numero de herramienta que se va a reglar. 4.Preparación del torno 1.26 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.26 2.01 - Manejo de máquina (g43) 34 En el paso 2.3 el giro adecuado M03 ó M04. En el paso 2.4 se selecciona la geometrías adecuada, y se actualiza el radio de la punta que tenga la plaquita, al igual que el factor de forma “T” según los factores de forma del apartado 4.9. El resto de pasos 2.5 a 2.7 son iguales. Por ejemplo para una herramienta de roscar. Se coloca la punta de la placa en la esquina de la pieza, y se actualiza las dimensiones X e Z de la geometría. Para herramientas interiores lo explicado hasta el momento se puede aplicar excepto en la geometría en diámetros (X). La punta de una herramienta de interior en rara ocasión puede llegar a tocar donde se actualiza en X el corrector de una herramienta de exteriores. Por ello se necesita cilindrar en un agujero (previamente taladrado por una broca por ejemplo o que ya existía de antes) medir su diámetro y con este actualizar las dimensiones en X de la herramientas de interiores. A continuación se detalla el proceso de toma de geometrías para una herramienta interior, por ejemplo la número T02. Paso 3.1: Cambio de herramienta DIR _T0200 Paso 3.3: Dar giro al cabezal. DIR _G97 S555 M04 En cada caso se decide si el giro es M03 ó M04. Fig-0163 Acercar hta hasta tocar en Z. Fig-0162 Retirar herramienta. Paso 3.4: Acercar la herramienta hasta tocar el frente de la pieza, como se muestra en la figura 163. En este caso el frente de la pieza es como una arandela. Paso 3.5: Actualizar la geometrías de de T02. 4.Preparación del torno 1.27 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.27 2.01 - Manejo de máquina (g43) 34 Actualiza el corrector en Z. DIR_ MZ125.66 DIR_ R0.4 Actualiza el Radio de la punta. DIR_ T02 Actualiza el factor de forma de la herramienta. Paso 3.6: Retirar la herramienta en Z y posicionar enfrente de agujero de tal manera que se pueda introducir al menos la punta sin tocar la pieza (véase Figura 162). Fig-0161 Tocar el diámetro interior. Fig-0162 Retirar herramienta. Paso 3.7: Tocar el diámetro interior del agujero para tomar referencia. Según figura 161 se mueve la herramienta y de manera más lenta en diámetro interior de agujero. Paso 3.8: Retirar en Z como indica la figura 160. Fig-0159 Tomar profundidad en X. 4.Preparación del torno Fig-0158 Cilindrado interior. 1.28 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.28 2.01 - Manejo de máquina (g43) 34 Paso 3.9: Tomar profundidad de pasada en X (Figura 159) Si por ejemplo se desea una profundidad de pasada de 1 mm es necesario girar el volante 100 divisiones (una vuelta entera con MEDx10 activo). Paso 3.10: Se mecaniza por cilindrado el interior de la pieza, en la figura 158 se muestra el mecanizado interior. Fig-0156 Parar y medir en X interior. Fig-0157 Retirar solo en Z. Paso 3.11: Se retira la herramienta en Z (Figura 157) La posición es tal que sea cómoda la medición del diámetro interior mecanizado en el paso 3.9. Paso 3.12: Para y medir. Se para el cabezal y tras abrir las puertas de la máquina se mide el diámetro interior, en el caso de la figura 156 el resultado de la medición es ø76.00 mm. Paso 3.13: Actualizar el corrector en X. Actualiza el corrector en X. DIR_ MX76 Para otras herramientas de trabajo interior se debe de tocar el frente de la pieza para actualizar el corrector en Z, y el diámetro interior para actualizar el correcto en Z. Siguiendo el procedimiento usado con las herramientas de exteriores: Pasos 2.1 a 2.7 con la particularidad que el paso 2.5 se debe colocar la herramienta tocando el interior de la pieza como se muestra en la figura 155. Fig-0155 Punto contacto corrector en X para htas interiores Fig-0154 Punto de contacto hta roscar interior. En caso de una herramienta de roscar interior el punto de contacto es el indicado en el figura 154. Debido a la forma de punta de punta de plaquita es imposible tocar el frente de la pieza por ello y de manera visual (al igual que en el caso de herramienta de roscar exterior) se coloca la herramienta en la esquina interior y se toman los 4.Preparación del torno 1.29 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.29 2.01 - Manejo de máquina (g43) 34 correctores. Un caso particular es de las brocas. Las brocas tiene corrector o dimensión en Z pero en X es nula. En la figura 152 el punto de referencia de la torreta esta alineado con el eje de la broca, por lo tanto la dimensión en X es nula. En este caso no es necesario tocar la placa o o el filo de la broca en un la parte cilíndrica de una pieza de diámetro conocido. Simplemente se anula el valor en X de la geometría. Actualiza el corrector en X. DIR_ X0 Cuidado una vez seleccionada la linea de la geometría no se escribe en DIR_ MX.. sino directamente DIR_X0. Fig-0153 Alineamiento de Rt. Fig-0152 Dimensiones de una broca. En el algunos torno bien porque el cero máquina no se encuentra en el eje del cabezal o el punto de referencia no se localiza en el centro del alojamiento de la herramienta no se puede anular la geometría en X de la broca. Por ejemplo cuando no se verifica la situación de figura 153, al activar geometría nula (T1100) y se posicionando la en X0 el eje del alojamiento no se sitúa alineado con el eje del cabezal se debe tomar correctores o reglar las brocas en su dimensión en X de otra manera. Lo primero que se debe considerar es que el punto sobre el que se toma la dimensión de una herramienta no coincide en todas las herramientas, en caso de las brocas este punto se localiza en la punta de herramienta y en el eje de la broca (en una broca helicoidal de acero rápido en su punta). Para tomar el corrector en X se hace tocar el labio o la plaquita de la broca en un diámetro de la pieza de prueba como muestran las figuras 151 y 150. Para después en la pantalla de geometrías y en la linea correspondiente a la geometría que se desea actualizar escribe: DIR_ MX148.74 Para la broca de plaquitas DIR_ MX110.74 Para la broca helicoidal Valores que resultan de la suma del diámetro de la pieza de prueba y el diámetro de la broca. 4.Preparación del torno 1.30 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.30 2.01 - Manejo de máquina (g43) 34 Fig-0151 Dimensión en X de una broca de plaquitas. Fig-0150 Dimensión en X de una broca helicoidal. 4.9. Posición de la punta de herramienta Con el radio de la herramienta y el factor de forma el control CNC determina como se debe posicionar la herramienta con la compensación de radio activa (G41/G42). Aquellas herramientas que no se activa la compensación de radio de herramientas el factor de forma es irrelevante. El factor de forma indica la posición del punto sobre que se toma la geometría de la herramienta (dimensiones) 4.Preparación del torno 1.31 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.31 2.01 - Manejo de máquina (g43) 34 respecto de la circunferencia que forma el radio de punta de placa. En el anejo “2.A1 Kennamental· Codificación ISO de htas de torno” se muestra la posición de este tipo para diferentes puntas de herramienta. Fig-0149 Factores de forma. En la figura 149 según el punto de corte se encuentra a la izquierda, derecha y arriba o abajo tiene un número de factor de forma. En la herramienta de la izquierda el punto sobre el que se toman las dimensiones de la herramienta queda abajo y en el centro por lo tanto le corresponde un factor de forma T08. A la herramienta de la derecha el punto sobre el que se toman las dimensiones se sitúa abajo y la izquierda entonces su factor de forma es T03. Fig-0148 Posiciones de la punta. Los factores de forma para las herramientas mas comunes se muestran en las figuras 148 y 147. 4.Preparación del torno 1.32 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.32 2.01 - Manejo de máquina (g43) 34 Fig-0146 Factores de forma para una misma herramienta. Fig-0147 Factores de forma. Algunas herramientas pueden tener más de un factor de forma tal como muestra en la figura siguiente. Las herramientas de ranurar y las de placa redonda pueden 3 puntos en los cuales se pueden tomar su geometría dependiendo de sobre que punto se tome las dimensiones de la herramienta. Como muestra la figura 146 en la esquina derecha para T04 en el centro T08 y en el punto de la izquierda T03. Las brocas toman factor de forma nulo (T00). 4.Preparación del torno 1.33 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.33 2.01 - Manejo de máquina (g43) 34 5. EJECUCIÓN DE PROGRAMAS PIEZA La ejecución de programas se ejecuta mediante la siguiente secuencia: 1 Se activa el modo auto. 2 Se empieza a ejecutar el programa. La ejecución de un programa CNC empieza desde el bloque activo en la pantalla de edición. Si se quiere ejecutar desde el primer bloque se debe seleccionar el primer bloque en modo EDIT: 1 Pantalla de edición. 2 El cursor se posiciona el el primer bloque. La ejecución se puede detener mediante la tecla parada programa, parada de ciclo o mediante la parada de emergencia. parada programa parada ciclo parada de emergencia La parada de programa detiene la ejecución y se continua mediante CYCLE START, parada de ciclo aborta la ejecución del programa, y la parada de emergencia aborta y bloquea la máquina. Un modo de ejecución interesante es bloque a bloque mediante la tecla SINGL BLOCK. Cada vez que se pulse la tecla CYCLE START se ejecuta un bloque y el control espera a la siguiente presión de CYCLE START para ejecutar otro bloque. 5.1. Visualización de diferentes pantallas Durante la ejecución pueden visualizarse varias pantallas: 5.Ejecución de programas pieza 1.34 MAKINA ERREMINTAREN INSTITUTOA 34 Fabrikazio arloa - Área de fabricación Torno CNC Fanuc OT-A 1.34 2.01 - Manejo de máquina (g43) 34 1 Pantalla de programa. 2 Pantalla de simulación gráfica. 3 Pantalla de posición de ejes. Estas son las pantallas más interesantes durante la ejecución de un programa, se puede alternar entre ellas según se necesite. En los anejos 2 y 3 se resume los pasos a dar para el reglaje de herramientas 5.Ejecución de programas pieza