Diseño y calculo de un troquel para la estampación en frio

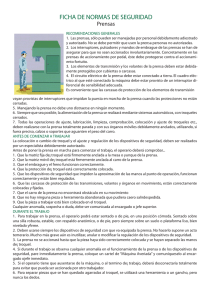

Anuncio