Guia-sobre-materiales-aislantes-y-eficiencia-energetica-fenercom-2012

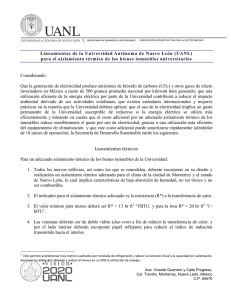

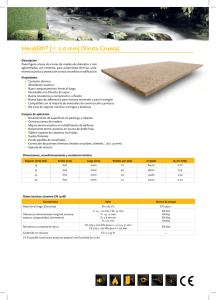

Anuncio