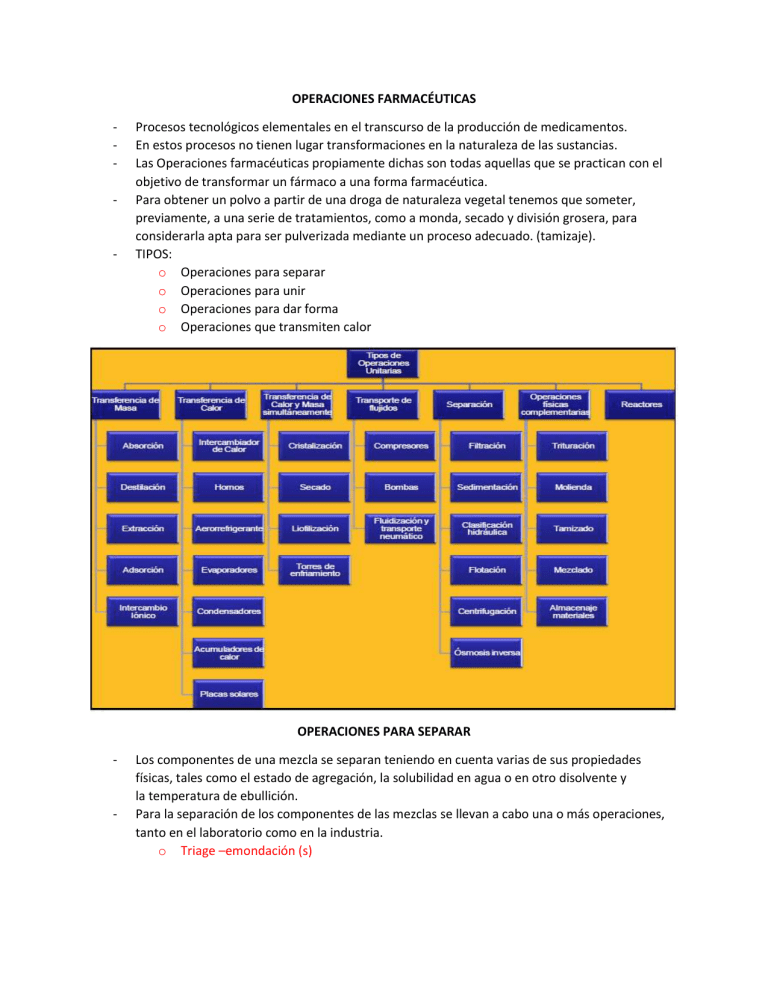

OPERACIONES FARMACÉUTICAS - - Procesos tecnológicos elementales en el transcurso de la producción de medicamentos. En estos procesos no tienen lugar transformaciones en la naturaleza de las sustancias. Las Operaciones farmacéuticas propiamente dichas son todas aquellas que se practican con el objetivo de transformar un fármaco a una forma farmacéutica. Para obtener un polvo a partir de una droga de naturaleza vegetal tenemos que someter, previamente, a una serie de tratamientos, como a monda, secado y división grosera, para considerarla apta para ser pulverizada mediante un proceso adecuado. (tamizaje). TIPOS: o Operaciones para separar o Operaciones para unir o Operaciones para dar forma o Operaciones que transmiten calor OPERACIONES PARA SEPARAR - - Los componentes de una mezcla se separan teniendo en cuenta varias de sus propiedades físicas, tales como el estado de agregación, la solubilidad en agua o en otro disolvente y la temperatura de ebullición. Para la separación de los componentes de las mezclas se llevan a cabo una o más operaciones, tanto en el laboratorio como en la industria. o Triage –emondación (s) - - - - Es una operación mecánica que se practica para separar partes inertes o alteradas que acompañan a veces a las drogas (vegetal) o también para eliminar partes añadidas en forma fraudulenta. Ciertos materiales farmacéuticos y DROGAS suelen ser ofrecidas con partes inútiles o materias extrañas, que se deben quitar. Las preparaciones galénicas no podrán ofrecernos las cualidades terapéuticas que han sido establecidas. Estas operaciones son en extremo sencillas y se definen como: “Medios mecánicos de limpieza por medio de los cuales separamos de los productos útiles, lo extraño, inútil o nocivo” TRIAGE: Separación de lo extraño; presente por defectos de recolección o agregado fraudulento. EMONDACIÓN: Quitar parte de “lo propio” por considerarlo innecesario y aún perjudicial (almendras en leche de almendras). Son operaciones simples que se conocen como operaciones de “acondicionamiento previo” de los materiales farmacéuticos o drogas. Sustancias mondadas: Las que han experimentado limpieza o supresión de lo inútil. Sustancias en suerte: las que se conservan al natural. Tal como se recolectan u obtienen. MODOS OPERATORIOS A mano: Separación manual, partes alteradas o inútiles, ya sean extrañan o de su misma naturaleza. (hojas de tallos, hojas ennegrecidas, deterioradas) Por medio de criba: Proceso mecánico por medio del cual se separan materiales en función a su tamaño de partícula. Eliminación de tierra de plantas recién recolectadas. Por vannage o venteo: Utilizando cedazos o bateas de mimbre o de madera Por lavado: Eliminación de resinas (maceración), o sustancias (método Kremel). Por medio de cuchillo: Eliminación de secciones no útiles (drogas). Por quebrantamiento: Exclusivo industria minera, separación grosera de minerales. Descortezamiento: (Canela) Practicado para suprimir la capa cortical inactiva. o Tamizar (s) El tamizado es un método físico para separar mezclas. Consiste en hacer pasar una mezcla de partículas de diferentes tamaños por un tamiz o cedazo. Las partículas de menor tamaño pasan por los poros del tamiz atravesándolo y las grandes quedan retenidas por el mismo. Es un método muy sencillo utilizado generalmente en mezclas de sólidos heterogéneos. Los orificios del tamiz suelen ser de diferentes tamaños y se utilizan de acuerdo al tamaño de las partículas de una mezcla homogénea. PARAMETROS DE UN TAMIZ Apertura de tamiz: es el espacio entre los hilos individuales de un tamiz de malla. También llamada luz de malla. Número de malla: es una denominación casi desaparecida, empleada para los cedazos utilizados en el laboratorio para el análisis de partículas. Indica él número de hilos por pulgada, depende pues este número del espesor del hilo que formaba el tamiz. Intervalo de tamiz: es la relación entre las aperturas sucesivamente decrecientes de una serie de tamices. Diámetro de una fracción tamizada: es el diámetro medio de una fracción que pasa por un tamiz, pero es retenida por el siguiente más pequeño de la serie. - - - - - - Los hilos pueden estar hechos de bronce o nylon TIPOS DE TAMICES DE ACUERDO AL TAMAÑO DEL MATERIAL se han desarrollado varios tipos de equipos para el tamizado, que difieren ampliamente en robustez, método de movimiento del material a través del tamiz, y en materiales de construcción. Una clasificación, basada fundamentalmente en el tamaño del material: Cribas, que se utilizan para los materiales gruesos en terrones y son de construcción robusta. Cribas de tambor; son cribas rotativas utilizadas para materiales de tamaño medianamente grande. Cribas de sacudimiento y vibrantes, utilizadas para pequeños tamaños de partículas. Tamices de sacudidas o de vaivén Muchas separaciones de tamaño, en las que el producto puede ir desde un tamaño de 12,5 mm hasta el más fino, pueden efectuarse por medio de tamices planos o ligeramente inclinados a los que se les da un movimiento alternativo. Es posible una amplia variedad de construcciones, pero la mayor parte de ellos son muy sencillos. Los tamices de este tipo están construidos con elementos mecánicos sencillos. La armadura es de angulares y va suspendidas por barras portantes que pueden moverse libremente. Se sacude por medio de una excéntrica montada sobre una rueda giratoria. El tejido para tamizar puede remacharse directamente a la estructura o puede soldarse sobre una estructura ligera recargable que se sujeta en su posición. Tamices vibratorios En algunos casos, en lugar de dar al tamiz sacudidas o un movimiento alternativo, se le proporciona un movimiento vibratorio para hacer que las partículas se muevan e impedir el entupido. Ésta vibración puede proporcionarse uniendo el tejido del tamiz por medio de pasadores, con la estructura del tamiz. Por el exterior de la estructura hay unos ejes rotativos que llevan martillos oscilantes que golpean sobre los pasadores. Otro método es colocar uno o dos canales ligeros o cualquier otra forma de superficie portante sobre el lado inferior de la armadura del tamiz. Todos los tamices planos o inclinados, de sacudidas o vibratorios, pueden construirse para efectuar una o más separaciones en una sola pieza del equipo. Si sólo existe una tela en el tamiz, únicamente pueden obtenerse dos productos, el de tamaño mayor y el de tamaño menor. Es posible, sin embargo, montar dos o más telas, una sobre otra, en la misma estructura. La tela más basta está encima y la más fina debajo. Un tamiz es una malla metálica constituida por barras tejidas y que dejan un espacio entre sí por donde se hace pasar el alimento previamente triturado. Las aberturas que deja el tejido y, que en conjunto constituyen la superficie de tamizado, pueden ser de forma distinta, según la clase de tejido. Las mallas cuadradas se aconsejan para productos de grano plano, escamas, o alargado. Serie de Tyler Esta es una serie de tamices estandarizados usados para la medición del tamaño y distribución de las partículas en un rango muy amplio de tamaño. Las aberturas son cuadradas y se identifican por un número que indica la cantidad de aberturas por pulgada cuadrada. - - - - - - Esta serie se basa en la abertura del tamiz 200, establecida en 0,0074cm y enuncia que "el área de la abertura del tamiz superior es exactamente el doble del área de la abertura del tamiz inmediato inferior. Una forma de expresar los tamices es, por ejemplo, 20/28 que indica que los sólidos pasan por el tamiz número 20 y se retienen en el tamiz 28. En el mismo orden de ideas, si solo se nombra el tamiz con un número es decir, 28 solo significa que los sólidos se retienen en ese tamiz. Fracción másica y acumulativa. La fracción másica y acumulativa son dos términos necesarios para poder definir y realizar los diferentes cálculos que se deben hacer en un análisis por tamizado (granulométrico) de partículas. La fracción másica se denota como Δθ, representa la relación entre la cantidad de muestra en un tamiz y la cantidad total de la muestra; su fórmula es: La serie Tyler es una de las serie de tamices normalizada más usada en la determinación del tamaño de partículas. Para realizar el análisis por tamizado, los tamices se colocan apilados uno sobre otro, con el tamiz con abertura mayor arriba y progresivamente disminuyendo su tamaño, hasta llegar al tamiz inferior de menor abertura y bajo el cual se coloca un tamiz recipiente llamado colector. El fin principal del análisis por tamizado es calcular el área específica y el número de partículas específicas que una cantidad de partículas del mismo tamaño ocupan. Normalmente los datos del análisis granulométrico se presentan en dos formas: tabulada y/o gráfica. En cualquier método de presentación se requiere la correlación del tamaño de los granos con su cantidad en unidades de masa (g) o en por ciento de masa (m-%), volumétrica (V-%) o numérica. Lo más común, es la tabulación y/o representación gráfica del rango de tamaño de las partículas en las fracciones granulométricas con respecto a la masa inicial. En el caso de la clasificación por tamización del tamaño de la fracción granulométrica puede expresarse por el rango entre dos tamices consecutivos que es denominada como clase granulométrica. La fracción o clase granulométrica que es retenida en el primer tamiz (abertura de la malla más grande) se denomina > a1 y la que pasa por el último tamiz es < an, entonces si tenemos n tamices obtendremos n+1 fracciones o clases granulométricas. - - - - - - - También el tamaño de las partículas puede clasificarse por el valor promedio del tamaño de una clases granulométricas (ap), que no es más que valor promedio de las aberturas de la mallas entre dos tamices consecutivos. Las fracciones o clases que son retenidas en el primer y que pasa por el último siguen catalogándose como > ar1 y < arn respectivamente. o Prensa / expresión Desde el punto de vista farmacéutico, la EXPRESIÓN se utiliza para preparación de zumos o jugos de drogas (tinturas o extractos) Permiten una separación casi cuantitativa. Antes de realizar el prensado su utiliza el proceso de decantación. La droga restante se somete a prensado o compresión. Prensa manual: Girando el manubrio superior desciende la plancha de compresión. Se comprime el material contra el fondo y se extrae la porción líquida. Prensa hidráulica (industrial): mejor rendimiento. El fluido obtenido deber ser generalmente filtrado (eliminación de partículas pequeñas) Compresor Willmes: En el interior de un cilindro poroso giratorio, tienen un cilindro compresor elástico de goma. Se llena el material a través de la boca e carga (cilindro poroso). Se infla (con aire a presión) el cilindro de goma y el fluido queda apretado con las paredes. El líquido extraído fluye hacia la boca de descarga. El residuo se saca luego de disminuir la presión. o Filtrar Es el paso obligado a través de un medio poroso o medio filtrante, en el cual quedan retenidas solamente las partículas sólidas, y no el fluido, que lo atraviesa. Las fuerzas utilizadas pueden ser: Simplemente la gravedad, Aplicación de presión, Fuerza centrípeta y Vacío. En la filtración se consideran tres elementos: Filtro: cuerpo poroso, dispuesto para efectuar la operación Filtrado: el líquido que pasa Residuo: llamado también torta, es el sólido que queda interceptado por el medio filtrante. La retención de las partículas se lleva a cabo por diferentes mecanismos: Tamaño de la partícula mayor que el tamaño de poro del medio filtrante. Tamaño de la partícula menor al tamaño de poro, el proceso de retención se lleva a cabo por adsorción de la partícula en los poros de la malla filtrante (afinidad). Mecanismo intermedio (adsorción-obturación) inicio el filtrado pasa turbio hasta que se produzca el taponamiento MEDIOS FILTRANTES Condiciones que deben cumplir: Mínima resistencia al flujo, Resistencia mecánica suficiente para la presión de trabajo, Resistencia química al ataque de los materiales a filtrar, Facilidad del despegue de la torta Materiales filtrantes: sueltos, en forma de tejidos o fieltros, porosos y membranas filtrantes Materiales filtrantes sueltos: Materiales granulares o fibrosos: Para separa pequeñas cantidades de sólidos sin valor económico. Sustancias químicas agresivas: Arena, sílices, carbón vegetal lana de vidrio pasta de celulosa Materiales filtrantes en forma de tejidos o fieltros. Para separa cantidades considerables de sólidos. Cuando se requiere recuperar la torta. Pueden ser: algodón, lana, yute, cáñamo, seda o - - - - - - - - fibras sintéticas (nylon, dacrón). La elección se basa en la resistencia a: Temperatura, Corrosividad del medio, Velocidad de filtración, Características de adsorción del material Materiales filtrantes porosos: Son masas de sólidos formadas por partículas generalmente aglomeradas por efecto de una cocción a temperatura tal que las partículas constituyentes se funden: Cerámica porosa sin barnizar, Vidrio fritado, Metales sinterizados Membranas filtrantes. Debido a la extrema delgadez, el efecto de estas membranas es exclusivamente de superficie, actuando como un verdadero tamiz capaz de retener partículas a nivel de micelas coloidales y macromoléculas. Películas con espesor de 100 a 200 micrones. Esteres de celulosa (nitratos y acetatos) depositados sobre un soporte, capaz de resistir elevadas presiones. Adyuvantes de la filtración Sustancias que se utilizan para modificar las características de las tortas obtenidas y de ese modo facilitarla operación de filtrado. TALCO: Es no absorbente y por lo tanto sirve para cualquier líquido sin que influya sobre sus propiedades (purificado y no en división extrema). TIERRA DE DIATOMEAS (Kieselghur): Posee una elevada porosidad, elevada superficie específica y muy baja densidad. (esqueletos silícicos de infusorios de origen marino). ARCILLAS Y CAOLÍN: Especialmente útil en filtrado de aceites fijos. No compatible con sustancias colorantes ni alcaloides en solución, a los cuales adsorben cambiando sus propiedades terapéuticas. CRETA Y CARBONATO DE MAGNESIO: Incompatibles con líquidos de reacción ácida, además, tienen su grado de solubilidad, por lo tanto dan cierta alcalinidad al filtrado y precipitan los alcaloides. CARBÓN VEGETAL Y ANIMAL ACTIVO: Absorbe, no solo las materias colorantes, sino también los alcaloides y glucósidos y otros componentes activos de preparados medicinales. (Agente clarificador) HARINA FÓSIL: Para aumentar la retención del papel cuando se filtran líquidos muy finos, “papel de filtro con harina fósil” (tamaño de poro reducido) EQUIPOS DE FILTRACIÓN FILTROS POR GRAVEDAD Equipos de laboratorio: Embudos de vidrio: Filtración común y Filtración rápida (ángulo del 60º y vástago largo, interior estrías). Dobleces del papel: Filtro liso o simple (precipitado) y Filtro de pliegues rizado o de estrella: “filtro galénico” (líquido) Equipos Industriales: Filtros de masa: arena/coque para clarificación de agua. Bajo rendimiento y gran tamaño. FILTROS AL VACÍO (LÍQUIDOS) Equipos de laboratorio: Embudos büchner, Embudos de placa de vidrio fritado (sinterizado), Asociados a recipiente con tubuladura apropiada para efectuar la succión (kitazato), Crisoles de Gooch (precipitados) Equipos Industriales: Discontínuos: Nutches, Semicontínuos: Filtro Moore y Contínuos. FILTROS A PRESIÓN Equipos para pequeña producción: Placas de vidrio sinterizado. De medios filtrantes sueltos: De arena, De masa filtrante prensada, De masa filtrante mezclada, Filtros prensa FILTROS DE HOJA - - - - - - FILTROS PARA GASES Operaciones previas a la filtración: Clarificación: Separación de las materias extrañas presentes en un líquido y que le quitan su transparencia. Consiste en englobar las materias a eliminar, las cuales se aglomeran entre si o se adhieren a ciertas sustancias que posee la capacidad de coagularse bajo ciertas influencias. Sustancias clarificantes: Sustancias coagulantes: sulfato ferroso, sulfato aluminio, aluminato sódico, Gelatina en dispersión al 1% o 2% (principio de clarificación del vino), Albúmina, Pulpa de papel. Clarificación por fermentación, Clarificación por sedimentación, Clarificación por calor Colado Loción Expresión o Colar o Centrifugar Operación consistente en la separación de cuerpos sólidos en mezcla con líquidos o de líquidos inmiscibles entre sí y de diferente densidad, con el auxilio de esta fuerza. CLASES DE CENTRÍFUGAS: Centrífugas de sedimentación: Laboratorio, Centrífugas de filtración, Ultracentífugas o Decantar Es el método más sencillo para separar un sólido de sus impurezas solubles PASOS: Lavado y agitación posterior del sólido con un disolvente apropiado Permitir que el sólido sedimente Retirar el disolvente sobrenadante Se repiten los pasos las veces necesarias para obtener la pureza deseada o Extraer Es separar una mezcla de sustancias por disolución de uno o más componentes por medio de disolventes o mezclas de ellos. La sustancia a extraer se transfiere de una dispersión sólida o líquida, o de una mezcla de sustancias, a una fase líquida. El principio de la separación se reduce a la diferente solubilidad de cada componente de la mezcla a separar en el medio de extracción. En la extracción se obtienen siempre al menos dos productos: la solución y el residuo, la solución puede después ser tratada con métodos de evaporación del solvente hasta extracto seco. MACERACIÓN Velocidad del equilibrio depende: del tamaño de partícula de la droga, Grado de hinchamiento de las células y Propiedades del solvente: (viscosidad y polaridad). PROCESO: Dejar la droga en contacto con el solvente por varios días, con agitación ocasional. Maceración estática: proceso lento. Maceración dinámica: Abrevia tiempo de extracción, Movimiento constante, Se pueden realizar a Tº ambiento o a Tº elevadas. DESVENTAJAS: Proceso lento. No se alcanza la extracción completa. Modificación: repetir maceración. Aumenta solvente. Óptimo pequeñas escalas. Industrial: mejor mucílagos DIGESTIÓN TURBOEXTRACCIÓN - - - - - - PERCOLACIÓN O LIXIVIACIÓN Consiste en hacer pasar el solvente a través de la droga. Extracción exhaustiva completa. Solvente renovado. Percoladores. PROCESO: Humedecer el material (externamente), Aumenta el contacto, Facilita el paso del solvente, Hinchamiento, Adicionar el solvente, Fijar la velocidad de flujo, Recolección del solvente (batería). DESVENTAJAS: Alto consumo de solvente. Repercolación: Recirculación del mismo solvente a través de la droga, Aumenta el tiempo de contacto, Batería de percoladores. Número de extracciones, tiempo, temp y conc alcohólica: DISEÑO EXPERIMENTAL (factorial) Extractos Medicamentos obtenidos (por acción de un disolvente) por evaporación hasta la consistencia fluida, blanda o seca, de un jugo o una solución obtenida tratando una sustancia vegetal mediante un vehículo vaporizable como el éter, el alcohol, el agua, o una mezcla de estos solventes. Tipos: Líquidos, Fluidos, Blandos, Secos Tinturas: soluciones alcohólicas Alcoholaturos: polvos vegetales frescos Alcoholatos: destilación principios activos Jugos/zumos: trituración planta Jarabes Es necesario el conocimiento de diferentes técnicas y de fuentes potenciales para la obtención de extractos o de principios activos a partir de una droga o de un precursor de origen natural. Se parte de la droga y se realiza un proceso extractivo para aislar los principios activos directamente a partir de las drogas. Entre los métodos extractivos se encuentran: Extracción mecánica: Permite obtener los principios activos disueltos en los fluidos propios de la planta, los cuales una vez extraídos se denominan jugo. La extracción mecánica se puede realizar por expresión, la cual consiste en ejercer una presión sobre la droga, por calor, o mediante incisiones por las que fluyen los fluidos de la planta. Destilación: Es una técnica que se basa en la diferente volatilidad de los componentes de la droga, lo cual permite la separación de componentes volátiles de otros que son menos o nada volátiles. Se suelen hacer destilaciones por arrastre de vapor o de hidrodestilaciones que facilitan la extracción de los principios activos volátiles. La destilación permite obtener, por ejemplo, las esencias de las drogas. Es un método en el que se utiliza una fuente de calor, por lo que solo es aplicable a principios activos termoestables Extracción con solventes: Consiste colocar en contacto la droga con un solvente capaz de solubilizar los principios activos. Los principios activos deben de pasar de la droga al disolvente de manera que se obtenga un extracto líquido. Posteriormente dicho extracto se puede concentrar eliminando mayor o menor cantidad de disolvente. La extracción con solventes es uno de los métodos que se emplea con más frecuencia para la obtención de principios activos. Características de la droga: Se debe de trabajar con drogas desecadas y con un grado de división adecuado (mayor en drogas duras como las cortezas y menor en drogas blandas como flores y hojas) para facilitar el máximo contacto entre los principios activos y el disolvente. Naturaleza del solvente: Principalmente se utilizan en las extracciones el agua y las mezclas hidroalcohólicas (agua y alcohol etílico) en proporción variable. También es posible utilizar otros solventes orgánicos como acetona, éter etílico, hexano, propilenglicol (muy usado en - - cosmética), entre otros. El agua es un buen solvente de muchos principios activos de las drogas, pero por esta misma razón, resulta generalmente poco selectivo. Además muchos principios activos se hidrolizan en agua. Por otra parte, los extractos acuosos tienen una estabilidad poco duradera una vez preparados y deben de ser obtenidos para su utilización en un periodo de tiempo relativamente corto. La utilización de mezclas variables de agua y alcohol permite seleccionar las sustancias sin interés farmacológico así como separar los principios activos entre si. Temperatura: El aumento de la temperatura favorece la extracción de principios activos de las drogas porque aumenta su solubilidad en los solventes utilizados, pero a su vez, puede favorecer la degradación de dichos compuestos, por lo que es necesario controlarla para obtener una máxima extracción sin consecuencias indeseables. En ningún caso se pueden utilizar temperaturas elevadas para extraer principios activos termolábiles. Tiempo de contacto entre la droga y el disolvente: depende de las características de la droga (dureza, grado de división) y de la naturaleza de los principios activos (volátiles, hidrolizables, oxidables, entre otros). Control de la difusión celular: Una correcta difusión se consigue cuando la droga ofrece un grado de difusión adecuado (mayor superficie de difusión) y cuando se renueva constantemente el solvente utilizado en las extracciones. Al renovar el solvente se mantiene una diferencia de concentración de principios activos entre la droga y el solvente utilizado en la extracción. Los diferentes tipos de extracción se pueden englobar en dos tipos: Extracción discontinua o simultánea: Se sumerge la droga en el solvente, por lo que la totalidad de la droga contacta con el solvente utilizado para la extracción y la difusión de los principios activos se producirá en todas las direcciones hasta alcanzar el equilibrio. La extracción discontinua incluye varios métodos de extracción tendiendo a la temperatura, tiempo y solventes utilizados: Extracción continua o progresiva: El solvente utilizado para la extracción se va renovando y actúa en una sola dirección. Son métodos que consisten en poner en contacto la droga con el solvente adecuado y mantener en todo momento el desequilibrio entre la concentración de principio activo en la droga y en el solvente para que se produzca la difusión celular. Mediante estos procedimientos se puede llegar a la extracción prácticamente completa de los principios activos de las drogas. Se utilizan varios métodos de extracción continua: - - - - - - - - - EXTRACCIÓN EN CONTRACORRIENTE: Solvente fluye en sentido contrario a la droga Una tintura es un extracto hidroalcohólico de color amarillo a pardo-verdoso donde la relación droga / extracto es habitualmente 1:5 o 1:10. Un extracto fluido es un extracto hidroalcohólico de color más fuerte que las tinturas, donde la relación droga / extracto es habitualmente 1:1 o 1:2. Muchos son termolábiles y fotosensibles. Se usan via oral o tópica, y pueden sustituir a una tintura. Un extracto glicólico es un extracto menos coloreado que el fluido, que lleva un 25-50% de glicoles y agua, y donde la relación droga / extracto es habitualmente 1:5 o 1:10. Los de uso cosmético se denominan a veces extrapones. Muchos son termolábiles y fotosensibles. Se usan via tópica (se prefieren a los extractos fluidos en emulsiones y geles porque al no tener alcohol resecan menos la piel, aunque también penetran menos). Un extracto seco es una droga pulverizada donde la relación droga / extracto es habitualmente 5:1 - 10:1. Son muy higroscópicos, y muchos son termolábiles y fotosensibles. Se usan vía oral. o Sedimentar OPERACIÓN UNITARIA que permite aprovechar la sedimentación de las partículas sólidas en un líquido de densidad relativamente baja por la influencia de la fuerza gravitacional o de un campo centrífugo. o Evaporar Eliminar completamente el líquido (solvente) de la solución para separar el sólido mediante aporte de calor. El disolvente o solvente se recupera por condensación (destilación/rotavapor) o cuando carece de interés se evapora o elimina por medio de aspiración (pipetas o otros equipos). o Concentrar Es separar parcialmente el disolvente de una solución transfiriendo el mismo al estado gaseoso , hasta alcanzar una determinada concentración de la solución (extracto). o Destilar Es separar una mezcla de líquidos o una solución por evaporación y posterior condensación del vapor. Destilado y residuo de destilación. Proceso que se utiliza para disminuir carga bacteriana y sales (agua). Destilación repetida: rectificación. Destilación fraccionada: separación de líquidos de diferentes intervalos de ebullición. o Secar Proceso para eliminar líquido, generalmente agua, de sólidos, líquido o sustancias gaseosas o mezclas de sustancias. Mayor parte del líquido se elimina previamente por otros procesos. Destilación, filtración o prensado. Sirve para mejorar la estabilidad o facilitar la elaboración (granulados para comprimidos). SECADO DE GASES: torre de secado con un agente desecante sólido. Gases neutros (O2 y N2) y gases ácidos (CO2) se secan en frascos lavadores con H2SO4 (c). SECADO DE LÍQUIDOS: El líquido a secar se mezcla con un agente desecante finamente dividido, se deja reposar y se agita a intervalos regulares. - - - SECADO DE SÓLIDOS: Los sólidos pueden secarse con aire seco (TªAmb) o hasta pesada constante (3): Secado bajo condiciones naturales (secado al aire), Secado por aporte de calor (estufas, IR, etc), Secado con desecantes en desecador (silica gel con indicador. o Liofilizar Constituye un procedimiento “elegante” para deshidratar medicamentos termolábiles. Se utiliza sobre todo para la desecación de AB, vitaminas, hormonas plasma sanguíneo, sueros, vacunas, enzimas, componentes vegetales, y otros materiales delicados. Se basa en el hecho de que el agua, en estado de congelación, todavía tiene una cierta presión de vapor y por tanto puede ser separada del sistema por sublimación. PROCESO: Se somete a vacío al material congelado. El vapor de agua que sublima desde la superficie del material seco, se recoge en un condensador intensamente enfriado, o se succiona, en casos más sencillos se absorbe en un medio seco adecuado. Sublimación consume calor (equipo debe proporcionar calor necesario para alcanzar el gradiente de presión de vapor). Liofilizadores deben ser capaces de alcanzar una Tº de -50ªC. Para el caso de API`s estériles el equipo debe estar acoplado a una cámara estéril. OPERACIONES PARA UNIR - - - Unir es juntar sustancias en un estado y formas deseados en uno o más sistemas homogéneos. o Mezclar Es repartir uniformemente 2 o más sustancias entre si, por medio de procesos físicos, las sustancias pueden ser sólidas, líquidas o gaseosas. El proceso de mezclar permite constituir una mezcla homogénea que tenga en todos sus puntos una misma composición. La homogeneidad asegura la exactitud de dosificación, por lo que debe procederse al mezclado con suficiente cuidado y conocimiento para evitar una dosificación defectuosa de los medicamentos. MEZCLADO DE LÍQUIDOS Orden de adición: Se añaden primero los componentes de menos masa. Se añaden luego los de mayor masa, con agitación constante. Observar la turbidez y si están desaparecen con el tiempo. Los líquidos con olor fuerte o fumantes se añadirán en último lugar. OJO USO DE EQUIPOS DE SEGURIDAD. APARATOS DE MEZCLADO Los mecanismos de agitación deben afectar todas las partes del líquido sin dejara sitios muertos. La circulación rápida del líquido se consigue mediante varillas agitadoras de diversos tipos. Mezcladores de circulación lenta. Mezcladores de circulación rápida. Por lo general se puede variar el número de revoluciones por minuto. Mezcladores de sólidos: Morteros, Caja de mezclar (Wolsiffer-Pirouette), Molino de bolas Reglas generales del mezclado En lo posible deben mezclarse solo sustancias con tamaño de partícula lo más próximo posible. (Pulverizar). Cuanto más fino sea el tamaño de partícula de las sustancias a mezclar tanto más rápido se puede obtener una partición homogénea. - - Farmacia: Conviene almacenar las drogas o medicamentos de uso frecuente en cantidades medidas ya pulverizadas. BPA El reparto es óptimo cuando las sustancias a mezclar se juntan con relación 1:1. Se comienza con las de menos masa y se añade en forma creciente. El grado de mezcla alcanzado es una función del tiempo de mezclado. Depende de las propiedades de cada componente y del método de mezclado a seguir. El procedimiento de mezclado requiere una contínua expansión y movimiento del lecho del polvo. (mortero no…. Liso?) Aparatos tipo pirouette, simultáneamente trituran y mezclan (molinos de aspas) Cajas de mezcla (wolsiffer) molino de bolas Tamizaje-homogeneizar tamaño o Disolver Procedimiento para unir sustancias sólidas, líquidas o gaseosas con un líquido. La sustancias se distribuye en base en base a procesos fitoquímicos ya sea como iones o moléculas, en el disolvente. Según el tamaño de los iones o moléculas so obtienen soluciones verdaderas (menos de 1 nm) o coloidales (1nm – 1 um) Soluciones de varios solutos se preparan de forma que cada soluto se vaya disolviendo completamente, antes de añadir la siguiente. También pueden disolverse sustancias solidas, líquidas o gaseosas en una sustancia fundida que solidifica después de enfriarse (pomada o supositorio) o Hinchar Es unir un sólido con un líquido, teniendo como consecuencia de la toma de líquido un incremento de volumen del sólido. Almidón + agua o Suspender Es repartir un sólido en un líquido sin que se obtenga una solución. Por efecto de la gravedad puede llegar a deshacerse la mezcla del sistema. La fase interna (sólido) se distribuye UNIFORMEMENTE en la fase externa y debe mantenerse suspendido por el mayor tiempo posible (garantía de dosificación). Tamaño de partícula (sólido) Viscosidad (líquido) o Emulsionar o Mezclar con fusión o Amasar OPERACIONES PARA DAR FORMA - Dar forma es convertir la forma previa de las sustancias en otra dada y reproducible. o Triturar Es dividir los sólidos en partículas, hasta un tamaño de grano fino o muy fino. Aplicando fuerzas externas. Presión. Percusión. Abrasión. Aplastamiento. Grasas, ceras o sustancias similares : RALLADO Se puede distinguir en: Triturado grosero - - - - - - - Triturado medio Triturado fino Recurso farmacéutico: alto grado de división Triturado: operación crítica (granulado) Aparatos a utilizar se definen en función a: La masa del medicamento a triturar, Las propiedades del medicamento a preparar, El tamaño del material de partida, El grado de trituración deseado en el producto final. Puede ser manual o mecánica TRITURACIÓN MANUAL: Mortero de paredes rugosas y pistilo. Presenta grandes dificultades. Cristales demasiado duros. Requiere uso de maquinas especializadas TRITURACIÓN MECÁNICA: Mucho más económica. Algunos medicamentos lábiles (calentamiento, fusión, concrecionado, etc) MÁQUINAS TRITURADORAS ROMPEDORAS: Rompedoras de aleta y cono: aplasta y machaca entre una parte fija y otra móvil. Rompedor de rodillos: dos ruedas dentadas una frente a otra que puede variar su separación. Rompedor de percusión: Eje de masa que oscilan libremente. MOLINOS: Molinos de ruedas: cilindro que circulan sobre una platina de hierro o cilindros fijos y platina que gira. Molino centrífugo: esferas de acero que penden de un eje. Molino de rodillos. Molino de platos ranurados. Molino desintegrador. MOLINO TRITURADOR: Molino triturador de pivotes. TRITURACIÓN FINA: Molino triturador de cuchillas. Molino triturador de rebote: molienda se recoge por un rotor de eje horizontal que gira a gran velocidad. Molino de chorro de aire (micronizador). MOLINO DE BOLAS: molino rotativo. Tambor de porcelana dura. Bolas de acero o piedra. Rodillos de goma (motor). CANTIDAD DE SUSTANCIA, DIÁMETRO Y NÚMERO DE BOLAS y VELOCIDAD DE GIRO. Alta velocidad de giro percusión (bolas caen). Exceso de velocidad fuerza centrífuga supera a la gravedad (pared) no hay molienda MOLINO VIBRADOR: oscilaciones regulables. MOLINO COLOIDAL: part. >0,1um. Material húmedo. Rotor interno cónico. Regulación distancia. rotor – pared. o Granular Aglomerar sustancias finamente divididas mediante presión o por impregnación con un aglutinante. Se obtiene un conjunto de granos (granulado) Gránulos de tamaño unitario uniforme y forma casi idéntica. Granulado: forma farmacéutica Producto intermedio Semiterminado OBTENCIÓN: Vía húmeda (4 – 5 pasos), Vía seca. Ejemplos: Gránulos por tamiz por sacudimiento, Gránulos por tamiz por compresión, Gránulos por placa perforada, Granulado en seco PARÁMETROS QUE CARACTERIZAN A UN GRANULADO: Aspecto o características organolépticas: color, olor, sabor y forma. Polvo blanco – granulado blanco. Polvos dulces – gránulo dulce. Forma regular (compresión). - - Dispersión granulométrica: gránulos dispersos en un margen relativamente estrecho de tamaño. Densidad aparente y volumen aparente: Normas DIN: 100 g de polvo 1250 golpes desde una altura de 3 mm. Densidad aparente y densidad real. Friabilidad: capacidad de erosionabilidad (capacidad de desmoronarse) Comportamiento reológico: Ángulo de reposo y velocidad de caída Humedad: Balanza de infrarrojos, Karl Fisher Capacidad de compresión: Gránulo plástico: se deforma sin recuperar su posición inicial. Gránulo elástico: se deforma pero vuelve a su posición inicial. Capacidad de disgregación y disolución. Relación tamaño de gránulo – peso del comprimido: Comprimido pequeño – granulado pequeño Vía húmeda (4 – 5 pasos) 1. Mezclado: PA + excipientes (diluyente). Bombo mezclador o Amasadora (ojo cantidades) 2. Amasado: Agregar la mezcla de polvos a una masa húmeda (aglutinante). Amasadora 3. Granulación: Dividir la masa en gránulos, pasando por tamices. Granuladora rotativa o Tamiz estándar: 4mm (evitar obturar la luz del tamiz) 4. Secado: eliminar el líquido añadido con el aglutinante. Controlar peso / humedad residual 5. Granulación final- tamización: granulador seco se tamiza para obtener el tamaño de partícula apropiado: Graduación de tamaño (tamices de mayor a menor), Granulador oscilante. Granulación por lecho fluido: Es una variante de la granulación por vía húmeda. Es continua; sin fases o etapas. Las sustancias a granular quedan suspendidas en el interior del lecho fluido gracias al aire a presión. Se pulveriza sobre ellas el aglutinante. El disolvente se va eliminando simultáneamente (aire seco-caliente). Se obtienen gránulos homogéneos en forma y tamaño. Se requiere regular adecuadamente las condiciones de trabajo: Presión, Temperatura, Velocidad de flujo y Concentración de aglutinante. Vía seca 1. Mezclado: Bombo mezclador 2. Compactación: Precompresión, Compactadora (rodillos) 3. Troceado o fragmentación 4. Granulación – tamizado o Comprimir Dar forma a masas en grano o polvo Apelmazándolos por acción de la presión Se obtienen una tableta o comprimido La masa a comprimir debe ser homogénea Dosificación garantizada Adecuada presión evita disgregación Tableteadoras. o Vaciar Dar forma a un fundido o dispersión Uso de moldes Supositorios y óvulos Garantía de homogeneidad, distribución de activo, dosificación y liberación. OPERACIONES QUE TRANSMITEN CALOR - Comprenden operaciones que permiten el cambio en el contenido calorífico de las sustancias en base a una modificación de la temperatura. o o o o • • • • • • • Calentar Enfriar Fundir Solidificar SÓLIDOS FARMACÉUTICOS La mayor parte de las formas farmacéuticas que se administran por vía oral son sólidas. Ventajas: • Gran estabilidad química, biológica y física • Facilita una dosificación exacta • Permite controlar la liberación del fármaco Formas comunes: • Comprimidos • Cápsulas • Polvos • Granulados Cápsulas y comprimidos: más utilizados por su fácil administración y seguridad. Polvos y granulados en dosis única en SOBRES o PAPELES (soluciones extemporáneas) Polvos: Son preparaciones constituídas por partículas sólidas, libres, secas y más o menos finas. Contiene 1 (simples) o más (compuestos) PA con o sin excipientes (colorantes, aromatizantes, etc). Se administran generalmente con agua u otros líquidos apropiados o ingerirse directamente. VENTAJAS: Más estables que líquidos, Forma de dispensación cómoda, Mejor para fármaco soluble. DESVENTAJAS: Poco cómodo para el paciente (transporte), Sabores desagradables (difícil enmascarar), No adecuados en dosis bajas, No adecuados fármacos que afectan el estómago. Formulación: PA único (simples), Diluyentes: lactosa, azúcar, etc, Correctores: aromatizantes, edulcorantes, colorantes., Efervescentes. Preparación: Pulverización, Tamización, Mezclado, Dosificación, Acondicionamiento. Granulados: Preparaciones constituídas por agregados sólidos y secos. Suficientemente resistentes para permitir su manipulación. Unidosis o multidosis. Tipos: Efervescentes, Recubiertos, Gastrorresistentes, De liberación modificada. Granulación: Operación que tiene como finalidad la AGLOMERACIÓN DE SUSTANCIAS FINAMENTE DIVIDIDAS o pulverizada, mediante presión o mediante la adición de un aglutinante disperso en un líquido. El resultado es la obtención de un granulado que puede ser una forma definitiva o un intermedio para la fabricación de comprimidos / cápsulas. OBJETIVOS: Prevenir segregación. Mejorará propiedades de flujo. Mejorar características de compactación. Mejorar características de comprimidos (dureza, friabilidad, peso medio). Reducir riesgos de toxicidad (manipulación). Reducir probabilidad de formación de pastas (higroscopicidad). Reducir el volumen, facilitar almacenamiento y transporte. MÉTODOS DE OBTENCIÓN: MEDIANTE USO DE AGLUTINANTE – VIA HÚMEDA. MEDIANTE ACCIÓN MECÁNICA – VIA SECA. FORMULACIÓN: API, Azúcares, Aglutinantes, Disgregantes, Excipientes funcionales (efervescentes). Calidad de granulados: Propiedades organolépticas, Dispersión granulométrica, Densidad aparente y volumen aparente, Friabilidad (erosión), Comportamiento reológico, Compresibilidad, Disgregación y disolución, Relación tamaño granulado – peso comprimido • • • Cápsulas: Su nombre proviene del latín y equivale a decir “cajita pequeña”. Las cápsulas blandas fueron inventadas en 1833 por Mothes. Se le atribuye su invento (duras) en 1846 a LEHUBY () quien fabricó un recipiente compuesto por dos valvas cilíndricas encajables entre sí. Su aparición se debió al afán del farmacéutico de ocultar olores y sabores desagradables. Existen varios tipos de cápsula, pero la cápsula de gelatina dura es la más extensamente utilizada. Están constituidas por un cuerpo y una tapa de gelatina rígida de forma y capacidad variables que contienen en su interior una cantidad de fármaco y excipientes. Puedes ser rígidas (2 piezas) o blandas (1 pieza). Selección del tamaño apropiado de cápsula. Llenado (capsuleros manuales). Ventajas: Composición sencilla de la formulación, Fácil elaboración, Protección del fármaco, Buenos caracteres organolépticos, Identificación fácil, Versatilidad, Buena tolerancia, Buena biodisponibilidad, Gran exactitud de la dosificación, Volumen pequeño, Enmascara malos sabores y olores. Inconvenientes: Mayor coste de producción, Reposición a cuidar (sensibles a H%), Limitación de aplicaciones, Limitación de contenido. Fabricación: Por medio de punzones cilíndricos y redondeados. Disoluciones de gelatina que se mantienen a 57ºC. Secado del moldeado por corriente de aire. Ingredientes: Gelatina: de naturaleza ósea (resistenciaopacidad), Gelatina: de naturaleza cutánea (transparencia-flexibilidad), Colorantes, Conservantes, Agentes saborizantes. Conservación: La cápsula contiene entre 12-16% humedad. Cápsula en higroscópica. Conservación en recipientes herméticos (vidrio) y en ambiente seco (Tº 30ºC). Control de Calidad: Variación de peso o uniformidad de peso, Uniformidad de contenido, Disgregación, Disolución. Cápsulas blandas: Proceso de fabricación: Fundición de la masa de glicero-gelatina (45º – 60ºC), Moldeado, Llenado, Cierre y acabado. Métodos de elaboración: Rodillos y Goteo. Control de Calidad: Variación de peso o uniformidad de peso, Uniformidad de contenido, Disgregación, Disolución. Comprimidos: La formulación de comprimidos se rige por tres factores muy relacionados: La sustancia activa (propiedades física y químicas), El proceso de elaboración que va a ser empleado, El método por el cual el comprimido va a ser usado (paciente: ingerido entero; masticado; disuelto en agua), Excipientes: Diluyentes, Deslizantes, Disgregantes, Aglutinantes. Acondicionamiento de medicamentos Acondicionar. 1. tr. Dar cierta condición o calidad. 2. tr. Disponer o preparar algo de manera adecuada a determinado fin, o al contrario. 3. tr. climatizar. 4. tr. Ven. Entrenar a un deportista. 5. tr. Ven. Adiestrar a un animal. 6. prnl. Adquirir cierta condición o calidad. Todos los medicamentos, una vez que han sido elaborados, deben ser sometidos a una serie de operaciones, conocidas genéricamente como operaciones de acondicionamiento, para que puedan llegar al usuario en condiciones óptimas de estabilidad, seguridad y eficacia. Este envasado de medicamentos se hace totalmente imprescindible ya que se posibilita su identificación, manipulación, transporte, distribución, almacenamiento, dispensación y utilización. Sin embargo, lejos de ser iguales, existe una gran variedad de envases, con distintos tamaños, materiales, características técnicas, etc. Además, debe tenerse en cuenta un elemento consustancial al envase y que va a condicionar de forma significativa las medidas de prevención que puedan llevarse a la práctica: el producto. Acondicionamiento primario: Se define como el envase o cualquier otra forma de acondicionamiento que se encuentre en contacto directo con el medicamento. Por ejemplo, un blister, frasco o ampolla. El envase de agrupación (cajas de agrupación): es el envase que agrupa varias unidades de venta, siendo utilizado para el aprovisionamiento de la distribución y de las oficinas de farmacia. Este envase coincide con el envase secundario. Dicho envase puede separarse del producto sin afectar a las características del mismo. El envase de transporte o envase terciario: es el diseñado para facilitar la manipulación y el transporte de varias unidades de venta o de varios envases colectivos con objeto de evitar su manipulación física y los daños inherentes a su transporte. Importancia del acondicionamiento: Proporcionar protección frente a agentes externos de tipo mecánico, ambiental biológico, etc., además de garantizar su inviolabilidad. Proporcionar identificación e información tanto al paciente como al personal sanitario. Acondicionamiento como protección Riesgos a los que está expuesto un medicamento: Riesgos físicos o mecánicos: golpes, caídas, presiones. Riesgos ambientales: Humedad: ya sea como vapor o como líquido, puede producir daños de tipo físico (ablandamiento, endurecimiento, etc.)o de tipo químico (efervescencia, hidrólisis) Temperatura Luz Gases atmosféricos Ataque biológico: Roedores, insectos Protección PASIVA inviolabilidad: Sellado de ampollas, el termosellado de blisters o los cierres con anilla de seguridad Garantiza que el medicamento no ha sufrido manipulación intencionada o no Acondicionamiento como información: Consiste en presentar toda aquella documentación necesaria para conocer el medicamento tanto desde el punto de vista industrial como desde la óptica sanitaria, proporcionando información sobre sus aspectos farmacológicos, toxicológicos, etc., con el fin de conseguir una administración más segura. Toda esta información viene recogida en el etiquetado del acondicionamiento primario, en el prospecto y en el acondicionamiento secundario. LA FINALIDAD DE TODO ENVASE ES: Contener Proteger Manipular Distribuir Presentar mercancías Garantizar la calidad, seguridad y eficacia del fármaco. Ofrecer información necesaria para su correcto uso TIPOS DE ENVASES El envase es el lugar donde va alojado el preparado farmacéutico en contacto directo con él, por lo que su selección constituye una decisión trascendental del programa de acondicionamiento de un medicamento. Recipiente unidosis: contienen una cantidad de preparación destinada a ser utilizada totalmente en una sola administración. Recipiente multidosis: contiene cantidad suficiente de producto para dos o más dosis. Recipiente bien cerrado: es el que protege su contenido de la contaminación por materias extrañas y de la pérdida de contenido en condiciones normales de manipulación, conservación y transporte. Recipiente hermético: es impermeable a sólidos, líquidos y gases en condiciones usuales de manipulación, conservación y transporte. Recipiente sellado: se trata de un envase cerrado por fusión del material que lo compone. Recipiente con cierre inviolable: es un recipiente cerrado provisto de un dispositivo especial que revela si ha sido abierto. Materiales para envases PLÁSTICO: Los materiales plásticos son una de las opciones más empleadas en la actualidad en el sector del envase. En concreto, en la industria farmacéutica, el principal requerimiento que han de cumplir los materiales y envases destinados a entrar en contacto con fármacos y/o productos sanitarios y quirúrgicos es garantizar la seguridad de dichos productos. Complejos laminares: Películas compuestas, constituidas por hojas de materiales laminados unidos entre si por adhesivos termosellantes: Se usan universalmente para envasar: Comprimidos, Cápsulas, Cremas, Líquidos y polvos. Complejos laminares. Blister: Consta de un folio plástico transparente que se moldea con calor y presión, formando una celda de forma y tamaño adecuado (burbuja). Esta lámina se llena con el producto a envasar y se sella con hoja (tapa)por medio de sellado con presión y calor. Proceso contínuo y automático Complejos laminares: Ristras/sobres: Folio de aluminio o de capas alternadas con plásticos que se sellan mediante calor y presión VIDRIO: El envase de vidrio es inerte, higiénico, no interfiere en el sabor de alimentos y bebidas o en la composición de perfumes y medicamentos, garantizando así la calidad original de su contenido. NORMATIVA SANITARIA Art. 31.- Las etiquetas externas e internas deben estar redactadas en idioma español y en caracteres claramente legibles e indelebles y deben contener lo siguiente: a) Nombre del producto; b) Nombre genérico (DCI); c) Forma farmacéutica; tableta, jarabe d) Contenido neto del envase Art. 31.e) Fórmula cuali-cuantitativa: Debe declarar la concentración del o los principios activos por unidad posológica Las etiquetas internas deben declarar nombre y concentración del principio activo; f) Vías de administración, puede excluirse de la etiqueta interna con excepción de los inyectables, óvulos y comprimidos vaginales; g) Número o código de lote Art. 31.h) Código único del medicamento; CUM i) Uso pediátrico si el producto lo requiere; j) Temperatura de conservación; k) Nombre del laboratorio fabricante, ciudad y país del mismo. (productos envasados por una firma distinta al fabricante). En la etiqueta interna se acepta el logotipo del fabricante y puede omitirse el nombre de la ciudad; l) Nombre del químico farmacéutico o bioquímico farmacéutico responsable del laboratorio titular del producto, (puede excluirse en etiqueta interna); m) Fecha de elaboración y expiración claramente legible e identificable, puede omitir fecha de elaboración en la etiqueta interna, pero es obligatoria la de expiración; n) Número de registro sanitario correspondiente a su inscripción o reinscripción. ; o) Especificación de: venta libre, bajo receta médica, bajo receta controlada, de circulación restringida (puede excluirse en la etiqueta interna); p) Para los medicamentos de venta libre, se declarará además: Indicaciones y modo de empleo. Posología. Precauciones de uso. Art. 31.Advertencia: "Si los síntomas persisten, consulte a su médico". - Contraindicaciones; y, q) En caso de muestras médicas, las etiquetas internas y externas deben incluir además la leyenda "Muestra Médica, prohibida su venta". Art. ...- (Agregado por el Art. 3 del Acdo. 00002883, R.O. 889, 8II2013). Cuando se trate de un médicamente genérico, es obligatorio que en su etiqueta externa figure en caracteres legibles e indelebles las palabras “MEDICAMENTO GENÉRICO”, con letras mayúsculas, en color rojo, código Pantone Red 032 y con un tamaño superior en un 20%, en relación al nombre del producto. Art. 32.- Si el envase primario por su tamaño no permitiera incluir en la etiqueta todos los datos exigidos en el artículo anterior, consignará: nombre del producto, nombre o logotipo del laboratorio responsable y número o código de lote, concentración del o de los principios activos, fecha de expiración y número de registro sanitario. En el caso de inyectables además las iniciales de la vía de administración y el contenido del envase. Para óvulos y comprimidos vaginales además la vía de administración. ENVASE DE VIDRIO Envasado de inyectables • Validación de integridad envase – cierre. • Demostrar ausencia de introducción de carga microbiana. • Mantener contenido y concentración. • Integridad a condiciones extremas en la fabricación, procesamiento, almacenamiento, transporte y distribución. • Cierres de envase multidosis permitir retiro de contenido sin retiro del cierre. • Otras consideraciones (pp 562) Envasado de gases medicinales • Cilindros metálicos de acero o aluminio diseñados para contener gases medicinales a presión: • Dióxido de carbono USP • Helio USP • Aire medicinal USP • Óxido nítrico • Óxido nitroso USP • Nitrógeno NF • Oxígeno USP Componentes relacionados • Para administración de dosis • Dosificadores • Cuchara dosificadora • Gotero para medicamentos • Jeringa para administración oral • Cucharita de té (5ml) Envases de vidrio <660> • Destinados a entrar en contacto directo con el producto. • El material usado es borosilicato (neutro) o de soda, cal, sílice • El grado de acción se determina por la cantidad de álcali • Vidrios más resistentes: cantidad pequeña Tipos de vidrio Vidrio tipo I: vidrio de borosilicato con alta resistencia hidrolítica y al impacto térmico. Vidrio tipo III vidrio de borosilicato que contiene óxido de sodio y óxidos alcalino térreos: moderada resistencia hidrolítica. Vidrio tipo II: vidrio tipo III en el que se realizado tratamiento a la superficie interna por lo cual aumenta su resistencia hidrolítica. reducir la fricción o protegerlos de la abrasión o rotura. Colorear para protegerlo de la luz o puede tener un recubrimiento aplicado a la superficie externa La calidad definida por la medida de su resistencia a la acción de productos químicos. Recomendaciones uso de tipos de vidrio Tipo I se utilizan para preparaciones parenterales. Envases de vidrio Tipo I o Tipo II: preparaciones parenterales ácidas y neutras. (si son aptos) se utilizan para preparaciones parenterales alcalinas. Los envases de vidrio Tipo III: no para preparaciones parenterales (o con pruebas de estabilidad) Pruebas Físicas Determinación del Volumen de llenado Para viales y frascos el volumen de llenado es 90% de la capacidad de desbordamiento. Para ampollas es el volumen hasta la altura del hombro. Viales y Frascos Seleccionar, 6 envases del lote de muestras. Pesar los envases vacíos con una exactitud de 0,1 g. Colocar los envases en una superficie horizontal y llenarlos con Agua Purificada aproximadamente hasta el borde. Ajustar los niveles del líquido hasta el ras del borde del envase. Pesar los envases llenos para obtener la masa de agua, expresada con 2 decimales (volumen nominal menor o igual a 30 ml) y expresada con 1 decimal (volumen nominal mayor de 30 ml) Calcular el valor medio de la capacidad a ras del borde en ml y multiplicar por 0,9. Ampollas Colocar al menos 6 ampollas secas en una superficie horizontal plana llenarlas con Agua Purificada empleando una bureta, hasta que el agua llegue al punto A, donde el cuerpo de la ampolla comienza a reducirse para formar el hombro de la ampolla. Leer la capacidad, expresada con 2 decimales y calcular el valor medio. pp Otros ensayos • Inspección visual • Impresión • Impurezas • Funcionalidad • Dimensiones (Altura, diámetro del cuerpo, diámetro del pico) • Peso • Capacidad nominal • Número de gotas equivalente a ml ENVASES PLÁSTICOS • Los materiales plásticos son una de las opciones más empleadas en la actualidad en el sector del envase. • Para este tipo de materiales, como para cualquiera que se emplee, hay que garantizar que el envase cumpla las funciones para las que ha sido diseñado: • • contener y proteger el producto que contiene. En concreto, en la industria farmacéutica, el principal requerimiento que han de cumplir los materiales y envases destinados a entrar en contacto con fármacos y/o productos sanitarios y quirúrgicos es garantizar la seguridad de dichos productos. GARANTÍA DE CALIDAD • Para ello, es necesario realizar una serie de controles que permitan asegurar que cuando un producto envasado se pone en el mercado, es totalmente seguro para los consumidores y ha sido sometido a los controles de calidad pertinentes. • Asimismo, como en cualquier otro sector, existe una necesidad continua de innovar, tanto desde el punto de vista de los productos, como de sus envases, bien para dar respuesta a necesidades cada vez más exigentes, bien para incluir otros factores como los aspectos medioambientales o de diseño de los envases. • ALCANCE: • Evaluación del material. • Estudio de extracción controlada. • Evaluación del producto <1663> POLIETILENO • Polietileno de baja densidad • • • Determinación de IR 3800 cm-1 hasta 650 cm-1: espectro de absorción sustancialmente equivalente al ER LDPE. • Colorimetría de alta densidad: ER LDPE. Polietileno de alta densidad: • Determinación de IR 3800 cm-1 hasta 650 cm-1: espectro de absorción sustancialmente equivalente al ER HDPE. • Colorimetría de alta densidad: ER HDPE. Incluyen: • Bolsas • Frascos • Viales • Ampollas • Cartuchos • Inhaladores de polvo seco y dosis fija • Jeringas prellenadas • Blisteres • (pouches) Cierres y componentes secundarios asociados (etiquetas y sobrebolsas) VENTAJAS ENVASES PLÁSTICOS • Libertad de diseño y facilidad de integración. Gracias a los diferentes procesos de transformación de plásticos se consigue una gran versatilidad que permite obtener envases de gran variedad de formas y diseños. • Gran versatilidad de materiales y aditivos, que permiten obtener envases con propiedades diferentes y en muchas ocasiones extremas, por ejemplo envases completamente flexibles o completamente rígidos, envases transparentes o totalmente opacos, etc. • Baja densidad, lo que supone bajo peso específico y minimiza los costes en el transporte y distribución del producto. • Economía. Tanto la materia prima como el proceso productivo proporcionan productos con costes relativamente bajos, muy aceptables en los productos de consumo. • Higiene y seguridad. Una selección adecuada de materias primas y un diseño correcto convierten a los envases plásticos en altamente higiénicos. Por otra parte, son materiales muy seguros frente a la rotura, que minimizan posibles lesiones o cortes, a diferencia de otros materiales como vidrio o cristal. • Sostenibilidad. Los materiales plásticos son reciclables, por lo que dentro del sistema de gestión de residuos actual es posible su recogida y reciclado de forma eficaz. CUMPLIMIENTO DE REQUISITOS LEGISLATIVOS • Las características que han de cumplir los productos farmacéuticos se encuentran recogidas dentro de las recopilaciones científicas denominadas Farmacopeas. • Estas recopilaciones contienen dentro de sus estructuras apartados específicos para los materiales y envases que van a entrar en contacto con fármacos y/o productos sanitarios y quirúrgicos. • Los principales documentos generales de aceptación mundial según el ámbito de aplicación son los siguientes: • En el Ámbito Americano se encuentra la United States Pharmacopeia (USP) que regula tanto las formulaciones y aspectos clave de los fármacos, formulaciones quirúrgicas, etc, como de los envases que las contienen. Es de aplicación en más de 130 países, destacando entre ellos el país promotor del documento, Estados Unidos. • En el Ámbito Europeo se encuentra la Farmacopea Europea que regula las formulaciones y aspectos clave tanto de los fármacos, como de los envases que los contienen. Existen dentro de este ámbito 36 países. MATERIALES PLÁSTICOS • Los principales materiales plásticos empleados para la fabricación de envases farmacéuticos son: • poliolefinas, tipo polietileno (de alta o baja densidad, HDPE o LDPE) • polipropileno (PP); • policloruro de vinilo (PVC); • polietilen tereftalato (PET); y • otros copolímeros, como el de etileno con acetato de vinilo (PE-EVA). • Para cada uno de ellos, las Farmacopeas especifican una serie de ensayos a realizar, tanto de identificación como de contenido en diversas sustancias como aditivos o metales pesados. • Se pueden utilizar otros materiales y polímeros aparte de los descritos en la Farmacopea, siempre que hayan recibido, en cada caso, la aprobación de la autoridad competente responsable de la autorización de comercialización de la preparación contenida en el envase. • Además del cumplimiento de los requisitos legislativos, es necesario garantizar la correcta funcionalidad de los envases, sea cual sea la aplicación a la que van dirigidos. Calidad de envases • En el caso de los envases para productos farmacéuticos, algunos de los principales aspectos a controlar serían los siguientes: • Compatibilidad química. Los materiales plásticos están compuestos de sustancias orgánicas y por tanto, no son completamente inertes, por lo que el primer paso es asegurar que el envase es estable frente al producto cosmético o farmacéutico. • En este aspecto se debe asegurar, por un lado, que el producto no reacciona químicamente con el envase y por otra parte, que éste no sufra ninguna alteración, como por ejemplo, deformaciones, colapsado, etc. • Interacción envase-producto. Los materiales plásticos interaccionan tanto con el producto como con el exterior. Los procesos de interacción que se producen en los materiales plásticos son tres: 1. Fenómenos de Adsorción/Absorción de componentes del producto por parte del material del envase. Este proceso puede originar dos problemas a destacar: • Deterioro del envase debido al ataque químico del producto: en este caso se trataría de un problema de compatibilidad, por lo que obviamente el envase no estaría cumpliendo con los requisitos necesarios para contener dicho producto. • En productos de textura espesa (por ejemplo pomadas o jarabes) la adsorción de producto sobre las paredes del envase puede dificultar el vaciado completo del envase. 2. Interacción con el entorno: permitiendo la permeación de algunas sustancias tanto del entorno al producto como del producto al entorno. Principalmente se trata de sustancias gaseosas de bajo peso molecular, como oxígeno o vapor de agua. Esto es muy importante para determinados productos que sean sensibles a algunos gases, como por ejemplo ocurre frecuentemente con el oxígeno. Si nuestro producto tiene componentes sensibles a la oxidación será necesario seleccionar un material de envase que sea buena barrera a oxígeno. 3. Migración de sustancias del envase al producto que contiene, alterando las propiedades del producto o, en ciertos casos, produciendo contaminación con sustancias potencialmente tóxicas. Para aplicaciones alimentarias existe una legislación específica para este fin desde hace más de 15 años. 4. Estanqueidad y fugas. Un mal ajuste en la unión rosca-tapón provoca fugas que pueden ser causa no solo de la pérdida de producto, sino de la contaminación del producto aún contenido en el envase por una mala hermeticidad. 5. Deformación de los envases. En función del material y del diseño, existen envases que no son completamente rígidos. Estos envases suelen sufrir apilamientos durante la distribución del producto, de manera que es necesario controlar la resistencia del envase para garantizar una distribución adecuada. El diseño del envase es también un aspecto clave para minimizar este efecto. 6. Rotura de envases. En los envases rígidos es posible encontrar problemas de rotura. Los envases deben garantizar una resistencia frente a la caída en condiciones normales de uso, por ejemplo desde la altura de un estante o desde el lineal de la cadena de distribución. 7. Opacidad. La opacidad es una propiedad clave cuando el producto a envasasr contiene sustancias sensibles a la degradación por la luz. En este caso el envase debe constituir un filtro adecuado para evitar la degradación del producto. La pigmentación y/o aditivación del envase son dos de las soluciones más habituales. 8. Stamping. Cuando el envase tiene impresión externa y esta impresión no está protegida por un barniz o recubrimiento, es conveniente evaluar la resistencia de la tinta al producto que contiene. El borrado de la tinta ocasiona una mala imagen al producto y transmite la sensación de baja calidad. (susceptibilidad a adulteraciones y falsificaciones) 9. Funcionalidad de las bombas dosificadoras. Para envases con dosificadores y/o vaporizadores, existen una serie de normas que permiten evaluar la funcionalidad, determinando entre otros parámetros: el número de ciclos, vaciado completo, compatibilidad, etc. 10. Baja resistencia térmica. Es conveniente tener en cuenta que algunos materiales plásticos tienen una resistencia limitada a la temperatura. Para ciertos productos que requieren un calentamiento, por ejemplo, para una esterilización tras el envasado, se debe seleccionar un material que resista a las temperaturas de uso. 11. Baja resistencia al envejecimiento natural. Los materiales plásticos no son totalmente resistentes a las condiciones ambientales, sobre todo a la luz UV. No obstante, éstos pueden aditivarse con sustancias que los protegen ampliando extraordinariamente su resistencia. Si bien es cierto que este factor es menos crítico en el sector farmacéutico, es conveniente tenerlo en cuenta para algunas aplicaciones, como por ejemplo las cremas solares o los productos que permanecen durante un uso prolongado en los escaparates externos. Tendencias actuales en elaboración de envases plásticos • • • Ecodiseño Utilización de plástico reciclado Utilización de materiales biodegradables o procedentes de recursos renovables. Ecodiseño • Eliminación de aditivos contaminantes. • Supresión de metales pesados. • Disminución de grosores de piezas con las mismas prestaciones. • Aumento de la reciclabilidad de los productos. • Empleo de materiales reciclados y/o biodegradables. • Utilización de cargas/fibras naturales. • Uso de pinturas, tintas y adhesivos con menor contenido en disolventes.