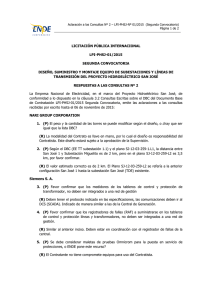

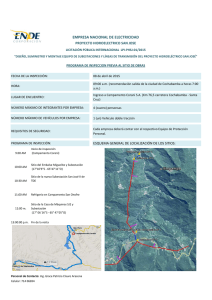

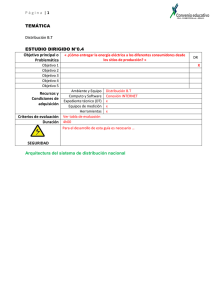

INGENIERÍA BÁSICA Y DE DETALLE PARA AUTOMATIZAR LA SUBESTACIÓN ELÉCTRICA

Anuncio