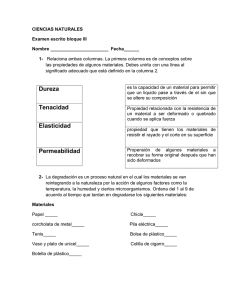

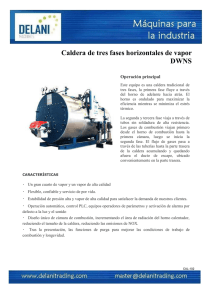

DIRECT VS INDIRECT FIRED HEATER Expresiones como Direct Fired Heater, Process Heater, Indirect Fired Heater, aparecen frecuentemente tanto en el lenguaje habitual en proyectos de ingeniería energética, como cuando realizamos una búsqueda por Internet sobre calderas o métodos de calentamiento. Dado que existe un poco de confusión sobre los conceptos que significan estos calificativos, creo que lo más conveniente es empezar este documento con una definición de cada término, para poder posteriormente pasar a comparar ventajas y desventajas de cada elemento y aplicaciones particulares de cada uno de ellos. Heater: Como indica su traducción literal, es un calentador. La fuente de energía puede ser eléctrica, combustibles líquidos o sólidos, gases de recuperación, etc. No importa si la energía se transfiere al producto de proceso o a un fluido trasmisor de calor. Engloba por tanto una amplia gama de equipos, desde estufas, a calderas domésticas de calefacción o agua caliente, o a calderas industriales, ya sean de vapor o fluido térmico. Fired Heater: Término que engloba aquellos calentadores – heaters -, en los que la energía es aportada por combustión y es transferida a los fluidos que circulan por unos tubos interiores del equipo. Excepcionalmente, y para aplicaciones muy determinadas – calefacción - la energía puede ser transferida al fluido – aire – de una forma totalmente directa - A partir de esta definición global, podemos diferenciar dos grupos: Direct Fired Heater: Básicamente podríamos asimilar esta definición, a la de horno. El calor se transfiere directamente al producto de proceso, básicamente hidrocarburos o soluciones químicas. Es por ello, que en las plantas petroquímicas o refinerías de la industria petrolera, se emplea en ocasiones la expresión Process Heater. Según el combustible empleado, nos podemos encontrar con Direct Gas Heater o Direct Fuel Heater Indirect Fired Heater: Podríamos considerar los Indirect Fired Heaters, como calderas. La energía producida por la combustión de combustibles líquidos o gaseosos en la caldera, se transfiere a un fluido intermedio transmisor de calor – básicamente agua en forma líquida o gaseosa o fluidos térmicos, que es el encargado de transportar la misma hasta otros equipos – reactores, intercambiadores, etc -, para alimentar al proceso productivo. Sin embargo, en el lenguaje industrial coloquial se acostumbra a emplear la expresión Heater, exclusivamente para Direct Fired Heater, mientras que para Indirect Fired Heater, se acostumbra a hablar de calderas – en inglés, Boiler para las calderas de vapor y Heat Transfer Fluid Heater o Thermal Oil Heater para las de fluidos térmicos -. Документ1 1 de 9 Direct Fired Heaters Se utilizan Direct Fired Heaters para aplicaciones específicas. Podríamos considerar los Direct Fired Heater básicamente como equipos diseñados a medida, puesto que al trasmitirse directamente el calor al producto de proceso, un cambio en las características de éste último, puede suponer que el equipo sea ineficiente para las nuevas condiciones del proceso o inclusive pueda llegarse a la destrucción del producto o del equipo por esta inadecuación. Sus aplicaciones principales son: Dentro del sector petroquímico y refinerías: Calentamiento de crudos a separadores Calentamiento de gaseoductos Sistemas de control de puntos de rocío de gases de combustible asociados a centrales de turbinas de gas Calefacción de flujos de gases hidrocarburos de alta presión en estaciones de reducción de presión Supercalentadores de vapor Procesos de cracking Hornos aromáticos Vaporización de líquidos y gases Calentadores de oxígeno Calentadores de gas de regeneración Otros sectores, casos particulares: Calentamiento de aire – sector de la construcción Minería Industria alimentaria Sector petroquímico El tipo de Direct Fired Heater empleado en el sector petroquímico, se corresponde con el mostrado en la Fig.1. En estos casos, acostumbran a ser equipos de elevadas potencias – superiores a 6000 kW en la mayoría de las ocasiones y extremadamente costosos, ya que recordemos, que su diseño es prácticamente único para cada aplicación en concreto. Son equipos muy voluminosos, lo que implica la mayoría de los casos, que sean de ejecución vertical, aunque para potencias entre 40000 kW y 125000 kW se utiliza la ejecución horizontal, debido a sus grandes dimensiones.. Obviamente su tamaño depende de la potencia del equipo, pero no son extrañas zonas de radiación con alturas superiores a 15 metros, y conjuntos del equipo con alturas superiores a 40 metros –ver Fig 2.Dentro de este sector petroquímico, se utilizan ocasionalmente Direct Fired Heaters como Heat Transfer Fluid Heaters, o sea como calentadores indirectos. El buen conocimiento del servicio de mantenimiento de las plantas químicas y refinerias de los Direct Fired Heaters y la uniformidad de recambios son las causas principales de esta asimilación, ya que como veremos más adelante, las ventajas de los Heat Transfer Fluid Heaters es su función específicas, son notorias. En los Direct Fired Heaters, o como comúnmente se les llama en el sector petroquímico, Heaters, la disposición básica es la indicada en la Fig 1. Документ1 2 de 9 Fig 1. .Документ1 Direct Fired Heater 1 Chimenea 2 Clapeta – Damper 3 Entrada producto 4 Zona de convección 5 Entrada aire combustión 6 Quemador 7 Refractario 8 Zona de radiación 9 Salida producto 3 de 9 Una zona de radiación, la que asimilaríamos con mayor facilidad a un horno, en donde existe un serpentín (8), que puede ser horizontal/cilíndrico tal como muestra la figura, pero también vertical, en donde se realiza la parte final del calentamiento de producto, que previamente ha sido calentado en la zona de convección, donde existe asimismo un serpentín (4). Las temperaturas alcanzadas en la zona de radiación, pueden ser importantes, ya que el serpentín de dicha zona no es estanco con respecto a los gases de combustión, llegando pues a las paredes del horno temperaturas elevadas y obligando a un recubrimiento total de dicha zona por medio de hormigón refractario y anclajes de los serpentines al mismo. Este hecho implica grandes inercias térmicas en caso de parada del equipo, pero las aplicaciones para las que están diseñados estos equipos, implican una funcionalidad continúa – 24 h/día, 365 d/año -. Las paradas de mantenimiento deben ser programas con mucha antelación, y dado que se realizan con poca frecuencia, implican largos tiempos de parada, ya que las disfuncionalidades a reparar después de un tiempo prolongado de servicio son muchas. Una particularidad de estos equipos, estriba en la utilización de una clapeta o damper para control de la temperatura de la zona de radiación – horno -. En efecto su función es evitar la entrada de aire comburente excesivo con el cierre de la clapeta. Obviamente, este aumento el tiro de la chimenea, obliga al ventilador del quemador a trabajar con presiones más elevadas de aire, y por tanto con menos caudal. Mientras que en los Indirect Fired Heaters, la única variable prácticamente a controlar es la temperatura de salida del fluido intermedio – Fluid Transfer -, teniendo siempre en consideración no superar la temperatura de film de dicho fluido intermedio, en los Direct Fired Heaters, esta variable es obviamente también importante y crítica, pero debe compartir importancia con la temperatura existente en la zona de radiación. Esto obliga a un sistema de control del equipo más sofisticado que en los Indirect Fired Heaters Fig 2 Direct Fired Heater sector petroquímico Altura aproximada 60 metros Документ1 4 de 9 Calentamiento de aire. Sector de la construcción Una aplicación particular de los Direct Fired Heaters, que aunque precisan de un diseño específico, no es de mucha sofisticación, siendo su configuración muy diferente a la mostrada en la Fig.1, es la de calentamiento para secado o calefacción en obras de construcción - ver Fig 3-. Este método es muy empleado especialmente en EUA, en obras de gran tamaño y en sus inicios, cuando el proceso de fabricación acostumbra a estar en espacios abiertos. También se emplea en calentamiento de grandes almacenes. El aire introducido (1) es al mismo tiempo aire comburente preciso para la combustión y el producto de proceso, para secado de hormigón e inclusive para calentamiento de las zonas de trabajo, obviamente con unas necesidades de ventilación importantes, y control de los gases expulsados para que no sean perjudiciales para la salud de los trabajadores. Fig 3. Calentamiento directo en construcción 1 Entrada de aire 2 Quemador 3 Salida de aire Como ventajas podemos apuntar: Unidades pequeñas en comparación con calentamientos indirectos – Fig 4 - para la misma funcionalidad y por tanto fácil transporte Más económicos Menos costes de mantenimiento Sus desventajas como ya hemos apuntado son de índoles sanitaria, con control estricto de renovaciones de aire y combustión a fin de evitar intoxicaciones, añadiendo la combustión humedad y monóxido de carbono al aire ambiente. Por el contrario, los calentadores indirectos, aportan aire seco y limpio 100%, pudiendo operar en espacios cerrados – cuando la obra de construcción se encuentre ya en fase avanzada -. Fig 4. Calentamiento indirecto en construcción 1 Entrada aire 2 Salida de aire caliente 3 Salida de gases de combustión 4 Intercambio indirecto 5 Quemador 6 Aire a calentar 7 Gases procedentes de la combustión Документ1 5 de 9 Minería Otra aplicación específica de los Direct Fired Heaters y que precisa de un diseño específico y particular, es en la industria minera, los llamados Elution Heaters. En la química analítica y orgánica , la elución es el proceso de extraer un material de otro mediante lavado con un solvente, en casi todas las ocasiones, con aportación de calor. En la extracción de algunos minerales, como por ejemplo el oro, se realizaba y aún se realiza, este proceso por medio de intercambiadores por los que circulaba la solución del mineral y el solvente por un lado del intercambiador, y un fluido transmisor de calor – habitualmente fluido térmico - por el otro y por tanto se utilizaban Indirect Fired Heaters. En la actualidad, en algunos países como Sudáfrica, se está experimentando con Direct Fired Heaters, de configuración muy parecida a los Heat Transfer Fluid Heaters – ver Fig 5 -. Los filtros necesarios para el buen funcionamiento de los Elution Heaters son el reto más grande en esta aplicación de los Direct Fired Heaters. Industria alimentaria Especialmente en los trenes de fritura – patatas, snacks, precocinados -, el método usado es por medio de Heat Transfer Fluid Heaters por donde circula fluido térmico que es calentado en el equipo y cede su calor en un intercambiador al aceite que fríe los productos indicados. También aquí, al igual en el proceso de elución de la minería, se han realizado algunas instalaciones, en las que el aceite de freír circula directamente por la caldera, que pasa a ser utilizada como Direct Fired Heater. Al igual que en el proceso minero, la necesidad de filtros muy tupidos dificulta que sea un sistema habitual. La rápida oxidación del aceite utilizado para freír, es un factor añadido en la complejidad del sistema. Документ1 6 de 9 Indirect Fired Heaters Como ya hemos indicado en la definición del término Indirect Fired Heaters, se pueden asimilar al concepto calderas. La energía producida por la combustión de combustibles líquidos o gaseosos en la caldera, se transfiere a un fluido intermedio transmisor de calor – básicamente agua en forma líquida o gaseosa o fluidos térmicos, que es el encargado de transportar la misma hasta otros equipos – reactores, intercambiadores, etc -, para alimentar al proceso productivo. Por ello podemos agrupar en este término, las calderas de vapor, de agua caliente y de fluido térmico. Obviamente sus aplicaciones son infinitas, ya que el calentamiento es indirecto, y el producto final de proceso se calienta por el fluido transmisor de calor en intercambiadores, reactores, platos de prensa, baterías,, etc. Así podemos considerar: Industria petroquímica Industria alimentaria Industria textil Flexo grafía y huecograbado Lavandería industrial Calentamiento de todo tipo de prensas Industria del automóvil Adhesivos industriales y colas Energía solar Etc, etc En la Figura 5, podemos ver la disposición habitual de una caldera de fluido térmico La ejecución del equipo puede ser horizontal o vertical. El diseño más habitual es de dos serpentines concéntricos (8) y (9), en donde va aumentando el fluido térmico su temperatura al absorber la energía que proporciona por combustión el quemador (1), fijado en la tapa de la caldera (17). El serpentín interior hace las funciones de contorno de la cámara de combustión (5), estableciendo el diámetro de la misma. La llama del quemador se proyecta desde el quemador hasta dicha cámara, llegando según la regulación de la combustión, a estar al límite de chocar con la solera cerámica – cierre trasero de la cámara de combustión (13) - que delimita la longitud del hogar. Este es el que es llamado coloquialmente, primer paso de humos. Al llegar a este cierre trasero de la cámara de combustión, los gases cambian de sentido y circulan a elevada velocidad y turbulencia, entre los dos serpentines concéntricos – segundo paso de humos (6) - hasta la tapa delantera, donde vuelven a cambiar nuevamente de sentido hasta su evacuación por la chimenea (14), a través del paso entre el serpentín exterior y la envolvente interior (11) – tercer paso de humos -. Para conseguir la estanqueidad de este circuito de humos, necesaria para asegurar los rendimientos energéticos de la caldera previstos, existen cierres (13) y (18), que obligan a los gases de combustión a realizar el trayecto inicialmente previsto en el diseño del equipo. Para favorecer el intercambio térmico, la circulación del fluido térmico es inicialmente por el serpentín exterior para pasar posteriormente al serpentín interior, siendo por tanto un intercambio a contracorriente de temperaturas con respecto a los gases de combustión y consiguiendo unos rendimientos energéticos excelentes A diferencia de los Direct Fired Heaters, la cámara de combustión queda aquí cerrada por los serpentines concéntricos, que evitan que se alcancen temperaturas elevadas en la envolvente interior (11). El empleo de hormigón refractario no es por tanto necesario en este tipo de equipos en paredes laterales, sólo en algunos casos y en cantidades pequeñas como apoyo a la solera cerámica de cierre de la cámara de combustión (13). El aislamiento (10) y (16) acostumbra a ser de lana de roca, suficiente para minimizar las pérdidas estructurales energéticas al ambiente y evitando al mismo tiempo posibles quemaduras por contacto involuntario con la superficie de la caldera. En las calderas de vapor, y dado que la envolvente del equipo se halla bañada por agua, también es posible reducir las cantidades de hormigón refractario, aunque en menor medida que en las calderas de fluido térmico, ya que la cámara de combustión debe ser protegida, al no existir serpentines concéntricos que realicen tal función. Документ1 7 de 9 Figura 5. Heat Transfer Fluid Heater. Indirect Fired Heater 1.- Quemador 2.- Alimentación de combustible 3.- Fluido térmico. Salida a puntos de consumo/instalación 4.- Fluido térmico. Retorno de puntos de consumo/instalación 5.- Cámara de combustión. Gases de combustión, primer paso 6.- Gases de combustión, segundo paso 7.- Gases de combustión, tercer paso 8.- Fluido térmico. Serpentín interior 9.- Fluido térmico. Serpentín exterior 10.- Aislamiento térmico del cuerpo de caldera 11.- Envolvente interior 12.- Base de la caldera 13.- Cierre inferior cámara de combustión. Solera cerámica/hormigón refractario 14.- Chimenea 15.- Salida de gases de combustión 16.- Aislamiento térmico de caldera y de cámara de combustión 17.- Tapa de caldera 18.- Cierre superior de la cámara de combustión Документ1 8 de 9 Ventajas e inconvenientes En la tabla adjunta resumimos las principales características de cada tipo de Heaters. Creemos que es evidente que los Direct Fired Heaters, son equipos especialmente apropiados para operaciones muy específicas, de potencias elevadas y derivadas en su casi totalidad de los procesos propios del sector petroquímico y de refinerías, mientras que los Indirect Fired Heaters, tienen campos de aplicación muy diversos y variados. Un Direct Fired Heater es diseñado casi específicamente para una operación determinada, de alta sofisticación técnica. Un cambio sustancial en las especificaciones del producto u operación, puede convertir al equipo en ineficiente para el nuevo proceso, mientras que los Indirect Fired Heaters, y debido a la utilización de un fluido transmisor de calor intermedio, las variaciones en los procesos, no afectan en gran medida al equipo calefactor. Concepto Direct Fired Heater Indirect Fired Heater Combustibles Líquidos y gaseosos Líquidos y gaseosos Potencias Muy elevadas (>6000 kW hasta 100000 kW) Medias/altas (<8000 kW) Eficiencia Satisfactoria Satisfactoria Necesidades de espacio Elevadas Normal Control de la combustión Muy elevada Normal Flexibilidad Poca Muy elevada Complejidad Elevada Poca Aplicaciones Específicas Prácticamente todas Coste económico Muy elevado Moderado Документ1 9 de 9